Область техники, к которой относится изобретение

Изобретение относится к газохимии и углехимии, в частности к синтезу углеводородов из СО и Н2.

Уровень техники

Синтез углеводородов из СО и Н2 протекает в присутствии катализаторов на основе металлов VIII группы Периодической системы Д.И. Менделеева. Состав и свойства катализатора определяют состав получаемых продуктов.

Процесс получения углеводородов из СО и Н2 является экзотермическим и осуществляется при повышенных давлениях. Для поддержания высокой активности и селективности катализаторов в данной реакции необходимо контролировать нагрев катализатора. Перегревы отрицательно влияют на селективность катализатора в отношении образования целевых продуктов, приводя к преобладающему протеканию реакции прямого гидрирования СО в метан и дезактивации катализатора [B.Jager, R.Espinoza "Advances in low-temperature Fischer-Tropsch synthesis", Catal. Today, 1995, v.23, p.17-28].

Известен катализатор для синтеза углеводородов из СО и H2, представляющий собой порошок оксида алюминия, модифицированный литием. В качестве активного компонента используют кобальт в количестве 5-75 мас.%. Литий вводят пропиткой носителя раствором соответствующей соли с последующим прокаливанием при температуре 500-1500°С с целью формирования оксидов лития. Промотированный литием оксид алюминия отмывают водой, или кислотой, или раствором аммиака в течение длительного времени. Активный металл наносят пропиткой, высушивают при температуре 110-120°С и прокаливают в токе воздуха [Международная публикация WO 2006/136863].

К недостаткам такого катализатора необходимо отнести недостаточную теплопроводность катализатора, высокую сложность промышленного производства и ограниченность его использования сларри-реактором.

Известен катализатор для синтеза Фишера-Тропша, представляющий собой керамический или металлический монолитный каркас с системой каналов, на стенки которых нанесены оксидный носитель (Аl2O3, SiO2, TiO2 или цеолит), активный компонент (Со, Fe, Ru, Ni и их комбинации) и промотор (Re, Pt, Ir, Rh, Pd, Ru и их комбинации). Активный металл и промотор наносят на оксидный носитель пропиткой, высушивают при 95°С в течение 2 суток и прокаливают на воздухе при 300°С в течение 16 ч. Полученный катализатор измельчают, смешивают с водой и наносят на керамический или металлический монолит с плотностью ячеек 400 ячеек/дюйм, сушат при 130°С 16 ч и прокаливают на воздухе при 400°С 2 ч [Патент США №6211255].

К недостаткам такого катализатора необходимо отнести сложность приготовления, значительное разбавление каталитически активного компонента носителем и, как следствие, низкую активность в синтезе (конверсия СО не превышает 30%). Кроме того, процесс протекает в Тейлоровском потоке, что затрудняет тепло- и массоперенос.

Известен катализатор синтеза алифатических углеводородов из СО и Н2 на основе кобальта, который содержит в качестве высокотеплопроводного носителя порошок металлического алюминия. Катализатор готовят пропиткой порошка алюминия водным раствором нитрата кобальта с последующим высушиванием на водяной бане и прокаливанием в токе воздуха при 450°С в течение 1 ч. Обработку водородом проводят при температуре 400-600°С в течение 1-5 ч [Патент РФ №2256501].

Недостатком данного катализатора является его недостаточно высокая активность, селективность и производительность при эксплуатации в промышленных условиях.

Известен способ приготовления катализатора для получения углеводородов из синтез-газа, отличающийся тем, что катализатор готовят смешением порошков активного, теплопроводящего и порообразующего компонентов с последующим приданием формы катализатору таблетированием или прокаткой. В качестве активного компонента используют металл VIII группы Периодической системы элементов Д.И. Менделеева, нанесенный на оксидный носитель. В качестве теплопроводящего компонента используют металлическую медь, цинк, алюминий, олово или их сплавы. В качестве порообразующего компонента используют оксид, гидроксид, карбонат, гидроксикарбонат или соль одного или нескольких металлов, входящих в состав теплопроводящего или каталитически активного компонента. В процессе формовки катализатору придают форму цилиндра либо перфорированного цилиндра, либо пластины, либо перфорированной пластины. Термическую обработку проводят в токе водородсодержащего газа при температуре выше 400°С или в два этапа: в токе инертного газа при температуре выше 400°С и в токе водородсодержащего газа при температуре выше 300°С [Международная публикация WO 2004/069407].

Недостатками такого катализатора является сложность его приготовления и низкая активность в синтезе (конверсия СО не превышает 38%), а также недостаточно высокая селективность по углеводородам C5+.

Известен также катализатор синтеза алифатических углеводородов из СО и Н2 на основе кобальта. Активный компонент наносят пропиткой на композитный носитель, который готовят из пасты, при этом используемая паста содержит оксидную составляющую, металлический алюминий в виде чешуек и связующее. Способ получения катализатора заключается в приготовлении композитного носителя, содержащего оксидную составляющую, порошок металлического алюминия, диэтиловый эфир, связующее - бемит, воду, пластификатор и порообразующий компонент, экструзии, высушивании и прокаливании, после чего проводят последовательные стадии пропитки раствором соли соответствующего металла для внесения 5-40 мас.% активного компонента. Кроме того, в носитель, по необходимости, вводят промоторы пропиткой носителя раствором их солей до содержания 0,1-5% от массы катализатора. Перед проведением синтеза образец катализатора активируют в токе водорода при температуре 300-600°С в течение 0,5-5 ч. Синтез углеводородов из СО и Н2 проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 0,1-4 МПа и температуре 150-300°С. Мольное отношение СО/Н2 в синтез-газе составляет 1/1-3 [Патент РФ RU 2326732 С1 (2006)].

Наиболее близким техническим решением к предлагаемому изобретению является катализатор для синтеза углеводородов и способ его получения, согласно которому катализатор содержит в качестве активного компонента металл VIII группы Периодической системы Д.И. Менделеева и носитель, включающий оксидную составляющую и углеродное волокно в виде отрезков длиной не более 3 мм и диаметром не более 20 мкм в форме цилиндра в количестве 1-25% от массы катализатора.

Способ получения катализатора заключается в приготовлении пасты, содержащей оксидную составляющую, углеродное волокно, связующее - бемит, воду, пластификатор и порообразующий компонент, ее экструзии, высушивании и прокаливании, после чего проводят последовательные стадии пропитки раствором солей металлов для внесения 5-40 мас.% кобальта и, по необходимости, 0,1-5% промотора с промежуточными стадиями высушивания и прокаливания.

Перед проведением синтеза образец катализатора активируют восстановлением в токе водорода при температуре 300-600°С в течение 0,5-5 ч. Синтез углеводородов из СО и Н2 проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 0,1-4 МПа и температуре 150-300°С. Мольное отношение СО2Н3 в синтез-газе составляет 1:1-1:3. Синтез-газ может содержать до 25 об.% азота [Патент РФ №2325226].

Недостатком этого катализатора является низкая производительность по целевым продуктам, а также низкая теплопроводность, что не решает поставленные заявителем задачи по улучшению массо- и теплопереноса.

Раскрытие изобретения

Задача, решаемая заявленными изобретениями, состоит в создании высокоэффективного катализатора синтеза углеводородов C5-C25 из СО и Н2.

Технический результат заключается в повышении устойчивости катализатора к перегревам за счет повышения его теплопроводности и селективности.

Технический результат достигается тем, что катализатор синтеза углеводородов содержит каталитически активный компонент, выбранный из металлов VIII группы Периодической системы Д.И. Менделеева, пористый носитель, включающий оксидную составляющую и высокотеплопроводный углеродный материал, имеющий форму углеродных нанотрубок (УНТ) или углеродного нановолокна (УНВ), расположенных на внутренней поверхности пористого оксидного носителя, преимущественно в мезо- и макропорах. Катализатор может содержать оксидные и/или металлические промоторы, выбранные из элементов IV, VI, VII групп Периодической системы Д.И. Менделеева в количестве 0,1-5 мас.%. Оксидная составляющая катализатора содержит оксид алюминия, и/или оксид кремния, и/или оксид титана, и/или оксид циркония, и/или цеолит. Содержание компонентов в катализаторе находится в следующих пределах, мас.%:

каталитически активный компонент - 10-45;

пористый носитель - 40-80;

промотор - 0,1-5;

углеродный материал - 5-35.

Технический результат достигается также способом получения катализатора, который включает нанесение каталитически активного компонента на поверхность пор носителя, после чего на поверхности пор носителя формируют наноструктуры высокотеплопроводного углеродного материала, а затем дополнительно наносят каталитически активный компонент на поверхность наноструктур углеродного материала, которые формируют в виде нанотрубок или нановолокон. Катализатор может содержать оксидные и/или металлические промоторы, выбранные из элементов IV, VI, VII групп Периодической системы Д.И. Менделеева в количестве 0,1-5 мас.%.

Углеродные наноструктуры, выращенные на стенках пор носителя, обеспечивают лучший массо- и теплоперенос, а катализатор становится устойчивым к спеканию.

Осуществление изобретения

Приготовление катализатора, содержащего УНТ или УНВ, осуществляется в несколько стадий в следующей последовательности. Оксидный пористый носитель на первой стадии пропитывают раствором соли металла, выбранного из элементов VIII группы Периодической системы Д.И. Менделеева. При этом наносится 3-15 мас.% от суммарного количества активного компонента на катализаторе. Пропитанный носитель сушат, прокаливают и восстанавливают в токе водорода при температуре 400-550°С в течение 1-3 часов при объемной скорости подачи водорода 500-5000 час-1. На стенках пор подготовленного носителя формируют углеродные наноструктуры в виде УНТ или УНВ. Формирование УНТ или УНВ осуществляют из углеводородсодержащего газа (метан, ацетилен и др.), и/или монооксида углерода в среде водорода, и/или инертного газа (аргон, гелий), следующим образом. Приготовленный носитель (прокаленный и восстановленный), содержащий часть активного компонента, помещают в реактор проточного типа, который представляет собой кварцевую трубку диаметром 20-40 мм и длиной 260-500 мм. Синтез УНТ или УНВ осуществляют в течение 15-240 мин при давлении 0,1-1,0 МПа и температуре 500-1100°С. В процессе синтеза на внутренней поверхности пористого носителя образуются наноструктуры в виде трубок или волокон. Затем носитель охлаждают в токе водорода до комнатной температуры и выгружают из реактора.

Подготовленный таким образом носитель пропитывают раствором солей каталитически активных металлов в одну или несколько стадий. После каждой пропитки катализатор высушивают и прокаливают в среде инертного газа в интервале температур 100-600°С в течение 0,5-10 час. В катализатор может быть дополнительно введен металлический или оксидный промотор, выбранный из элементов IV, VI, VII групп Периодической системы Д.И. Менделеева.

Синтез углеводородов из СО и Н2 проводят в трубчатом реакторе со стационарньм слоем соответствующего изобретению катализатора при давлении 1-5 МПа и температуре 150-300°С. Мольное отношение СО:Н2 в синтез-газе составляет 1:1-3. Синтез-газ может содержать до 25% азота. Перед проведением синтеза образец катализатора активируют посредством восстановления в токе водорода. Условия восстановления: объемная скорость 100-5000 час-1; температура 300-800°С в течение 0,5-10 час.

Изобретение иллюстрируется следующими примерами.

Пример 1

Катализатор состава: Со - 10%; SiO2 - 80%; УНТ - 10% получают следующим образом.

1 г оксидного пористого носителя - SiO2 пропитывают водным раствором, содержащим 0,26 г шестиводного нитрата кобальта, из расчета 0,05 г кобальта на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода при температуре 450°С в течение 3 ч, при объемной скорости подачи водорода 500 час-1. Затем через слой полученного продукта пропускают смесь метана с водородом в объемном отношении СН4:Н2=2:1 со скоростью подачи - 40:20 мл/мин. При этом осажденные УНТ располагаются на частицах кобальта, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавшие метан и водород выводят из реактора через ловушку. Продолжительность процесса 30 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНТ диаметром 8-70 нм с цилиндрической и конической структурой. На пористый носитель с УНТ наносят 0,05 г кобальта из водного раствора, содержащего 0,26 г шестиводного нитрата кобальта, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют в токе водорода при 300°С в течение 10 ч при объемной скорости подачи водорода 100 час-1.

Пример 2

Катализатор состава: Со - 25%; цеолит ВЕА - 60%; УНВ - 15% получают следующим образом.

1 г оксидного пористого носителя - цеолит ВЕЛ пропитывают водным раствором, содержащим 0,26 г шестиводного нитрата кобальта, из расчета 0,05 г кобальта на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода при температуре 500°С в течение 2 ч, при объемной скорости подачи водорода 1500 час-1. Затем через слой полученного продукта пропускают смесь метана с водородом в объемном отношении СН4:Н2=2:1 со скоростью подачи - 80:40 мл/мин. При этом осажденные УНВ располагаются на частицах кобальта, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавшие метан и водород выводят из реактора через ловушку. Продолжительность процесса 180 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНВ. На пористый носитель с УНВ наносят 0,25 г кобальта из водного раствора, содержащего 1,23 г шестиводного нитрата кобальта, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют в токе водорода при 450°С в течение 5 ч при объемной скорости подачи водорода 1500 час-1.

Пример 3

Катализатор состава: Со - 45%; цеолит HY - 40%; УНВ - 15% получают следующим образом.

1 г оксидного пористого носителя - цеолит HY пропитывают водным раствором, содержащим 0,54 г шестиводного нитрата кобальта, из расчета 0,11 г кобальта на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода при температуре 550°С в течение 1 ч, при объемной скорости подачи водорода 3000 час-1. Затем через слой полученного продукта пропускают смесь метана с водородом в объемном отношении СН4:Н2=2:1 со скоростью подачи - 120:60 мл/мин. При этом осажденные УНВ располагаются на частицах кобальта, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавшие метан и водород выводят из реактора через ловушку. Продолжительность процесса 180 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНВ. На пористый носитель с УНВ наносят 0,54 г кобальта из водного раствора, содержащего 2,66 г шестиводного нитрата кобальта, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют в токе водорода при 450°С в течение 5 ч при объемной скорости подачи водорода 3000 час-1.

Пример 4

Катализатор состава: Со - 20%; цеолит HZSM - 60%; УНВ - 20% получают следующим образом.

1 г оксидного пористого носителя - цеолит HZSM пропитывают водным раствором, содержащим 0,54 г шестиводного нитрата кобальта, из расчета 0,11 г кобальта на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода при температуре 550°С в течение 1 ч, при объемной скорости подачи водорода 5000 час-1. Затем через слой полученного продукта пропускают смесь ацетилена с аргоном в объемном отношении С2Н2:Аr=1:7 со скоростью подачи - 12:84 мл/мин. При этом осажденные УНВ располагаются на частицах кобальта, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавший ацетилен и оставшийся аргон выводят из реактора через ловушку. Продолжительность процесса 120 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНВ. На пористый носитель с УНВ наносят 0,11 г кобальта из водного раствора, содержащего 0,54 г шестиводного нитрата кобальта, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют в токе водорода при 500°С в течение 2 ч при объемной скорости подачи водорода 3000 час-1.

Пример 5

Катализатор состава: Со - 20%; MgO - 60%; УНТ - 20% получают следующим образом.

1 г оксидного пористого носителя - MgO пропитывают водным раствором, содержащим 0,26 г шестиводного нитрата кобальта, из расчета 0,05 г кобальта на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода при температуре 450°С в течение 3 ч, при объемной скорости подачи водорода 500 час-1. Затем через слой полученного продукта пропускают смесь метана с водородом в объемном отношении СН4:Н2=2:1 со скоростью подачи - 40:20 мл/мин. При этом осажденные УНТ располагаются на частицах кобальта, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавшие метан и водород выводят из реактора через ловушку. Продолжительность процесса 60 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНТ диаметром 8-70 нм с цилиндрической и конической структурой. На пористый носитель с УНТ наносят 0,177 г кобальта из водного раствора, содержащего 0,87 г шестиводного нитрата кобальта, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют в токе водорода при 350°С в течение 2 ч при объемной скорости подачи водорода 500 час-1.

Пример 6

Катализатор состава: Ni - 20%; Аl2O3 - 60%; УНТ - 20% получают следующим образом.

1 г оксидного пористого носителя - оксид алюминия пропитывают водным раствором, содержащим 0,54 г шестиводного нитрата никеля, из расчета 0,11 г никеля на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода аналогично примеру 1. Затем через слой полученного продукта пропускают смесь ацетилена с азотом и водородом в объемном отношении C2H2:N2:H2=1:7:4 со скоростью подачи - 12:84:48 мл/мин. При этом осажденные УНТ располагаются на частицах никеля, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавшие ацетилен, азот и водород выводят из реактора через ловушку. Продолжительность процесса 120 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНТ. На пористый носитель с УНТ наносят 0,11 г никеля из водного раствора, содержащего 0,54 г шестиводного нитрата никеля, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют в токе водорода при 550°С в течение 0,5 ч при объемной скорости подачи водорода 1000 час-1.

Пример 7

Катализатор состава: Fe - 30%; TiO2 - 50%; УНТ - 20% получают следующим образом.

1 г оксидного пористого носителя - оксид титана пропитывают водным раствором, содержащим 1,28 г девятиводного нитрата железа (III), из расчета 0,177 г железа на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода аналогично примеру 1. Затем через слой полученного продукта пропускают смесь ацетилена с азотом и водородом в объемном отношении C2H2:N2:H2=1:7:4 со скоростью подачи - 12:84:48 мл/мин. При этом осажденные УНТ располагаются на частицах железа, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавшие ацетилен, азот и водород выводят из реактора через ловушку. Продолжительность процесса 240 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНТ. На пористый носитель с УНТ наносят 0,177 г железа из водного раствора, содержащего 1,28 г девятиводного нитрата железа, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют в токе водорода при 450°С в течение 1 ч при объемной скорости подачи водорода 3000 час-1.

Пример 8

Катализатор состава: Со - 20%; Re - 0,1%; цеолит HY - 59,9%; УНВ - 20% получают следующим образом.

1 г оксидного пористого носителя - цеолит HY пропитывают водным раствором, содержащим 0,26 г шестиводного нитрата кобальта, из расчета 0,05 г кобальта на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода аналогично примеру 1. Затем через слой полученного продукта пропускают смесь метана с водородом в условиях, аналогичных примеру 2. При этом осажденные УНВ располагаются на частицах кобальта, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавший метан и водород выводят из реактора через ловушку. Продолжительность процесса 20 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНВ. На пористый носитель с УНВ наносят 0,001 г Re из водного раствора рениевой кислоты. Промотированный катализатор высушивают и прокаливают, затем наносят 0,177 г кобальта из водного раствора, содержащего 0,87 г шестиводного нитрата кобальта, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют в токе водорода при 450°С в течение 2 ч при объемной скорости подачи водорода 3000 час-1.

Пример 9

Способ получения катализатора синтеза углеводородов из Со и Н2, как в примере 8, за исключением того, что в качестве промотора используется 0,1% F. Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Пример 10

Способ получения катализатора синтеза углеводородов из Со и Н2, как в примере 8, за исключением того, что в качестве промотора используется 0,1% Мn. Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Пример 11

Катализатор состава: Со - 20%; ZrO2 - 1,5%; цеолит ВЕА - 58,5%; УНВ - 20% получают следующим образом.

1 г оксидного пористого носителя - цеолит ВЕА пропитывают водным раствором, содержащим 0,26 г шестиводного нитрата кобальта, из расчета 0,05 г кобальта на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода аналогично примеру 1. Затем через слой полученного продукта пропускают смесь метана с водородом в условиях, аналогичных примеру 2. При этом осажденные УНВ располагаются на частицах кобальта, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавший метан и водород выводят из реактора через ловушку. Продолжительность процесса 15 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНВ. На пористый носитель с УНВ наносят 0,015г циркония из водного раствора шестиводного нитрата циркония. Промотированный катализатор высушивают и прокаливают и затем наносят 0,177 г кобальта из водного раствора, содержащего 0,87 г шестиводного нитрата кобальта, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Пример 12

Способ получения катализатора синтеза углеводородов из Со и Н2, как в примере 11, за исключением того, что в качестве промотора используется 1,5% ТiO2. Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Пример 13

Способ получения катализатора синтеза углеводородов из Со и Н2, как в примере 11, за исключением того, что в качестве промотора используется 1,5% SiO2.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Пример 14

Катализатор состава: Со - 20%; W2О3 - 5%; цеолит HY - 40%; УНВ - 35% получают следующим образом.

1 г оксидного пористого носителя - цеолит HY пропитывают совместным водным раствором, содержащим 0,26 г шестиводного нитрата кобальта, из расчета 0,05 г кобальта на катализатор, и 0,036 г вольфрамовой кислоты из расчета 0,025 г вольфрама на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода аналогично примеру 1. Затем через слой полученного продукта пропускают смесь метана с водородом в условиях, аналогичных примеру 2. При этом осажденные УНВ располагаются на частицах кобальта, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавший метан и водород выводят из реактора через ловушку. Продолжительность процесса 60 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНВ. На пористый носитель с УНВ наносят 0,053 г вольфрама из водного раствора вольфрамовой кислоты, просушивают и прокаливают, а затем наносят 0,177 г кобальта из водного раствора, содержащего 0,87 г шестиводного нитрата кобальта, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Пример 15

Способ получения катализатора синтеза углеводородов из Со и Н2, как в примере 14, за исключением того, что в качестве промотора используется 5% Мо2О3. Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Пример 16

Способ получения катализатора синтеза углеводородов из Со и Н2, как в примере 14, за исключением того, что в качестве промотора используется 5% Те2O3. Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Пример 17

Катализатор состава: Со - 20%; Сr2O3 - 3%; цеолит HZSM - 72%; УНВ - 5% получают следующим образом.

1 г оксидного пористого носителя - цеолит HZSM пропитывают водным раствором, содержащим 0,26 г шестиводного нитрата кобальта, из расчета 0,05 г кобальта на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода аналогично примеру 1. Затем через слой полученного продукта пропускают смесь метана с водородом в условиях, аналогичных примеру 2. При этом осажденные УНВ располагаются на частицах кобальта, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавший метан и водород выводят из реактора через ловушку. Продолжительность процесса 15 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНВ. На пористый носитель с УНВ наносят 0,031 г хрома из водного раствора девятиводного нитрата хрома. Промотированный катализатор высушивают и прокаливают и затем наносят 0,177 г кобальта из водного раствора, содержащего 0,87 г шестиводного нитрата кобальта, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Пример 18

Катализатор состава: Со - 20%; Hf - 0,5%; Аl203 - 54,5%; УНТ - 25% получают следующим образом.

1 г оксидного пористого носителя - оксид алюминия пропитывают водным раствором, содержащим 0,26 г шестиводного нитрата кобальта, из расчета 0,05 г кобальта на катализатор. Полученный продукт высушивают, прокаливают и обрабатывают в токе водорода аналогично примеру 1. Затем через слой полученного продукта пропускают смесь метана с водородом в условиях, аналогичных примеру 2. При этом осажденные УНТ располагаются на частицах кобальта, нанесенных на стадии первой пропитки на поверхность носителя. Непрореагировавший метан и водород выводят из реактора через ловушку. Продолжительность процесса 120 мин. После окончания синтеза реактор охлаждают в токе водорода до комнатной температуры и выгружают материал, который представляет собой пористый носитель, содержащий оксидный компонент и УНТ. На пористый носитель с УНТ наносят 0,005 г гафния из водного раствора шестиводного нитрата гафния. Промотированный катализатор высушивают и прокаливают и затем наносят 0,177 г кобальта из водного раствора, содержащего 0,87 г шестиводного нитрата кобальта, высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Пример 19

Образец катализатора состава: Со - 20%; цеолит ВЕА - 80% получают следующим образом.

1 г пористого носителя - цеолит ВЕА пропитывают водным раствором, содержащим 1,23 г шестиводного нитрата кобальта, из расчета 0,25 г кобальта на катализатор. Полученный продукт высушивают и прокаливают.

Перед проведением процесса синтеза углеводородов полученный катализатор активируют аналогично примеру 8.

Активность и селективность катализаторов оценивали по результатам проведения синтез углеводородов по методу Фишера-Тропша. Синтез проводили в трубчатом реакторе со стационарным слоем катализатора при давлении 2 МПа, температуре 160-275°С, объемной скорости подачи синтез-газа 3000 час-1 с мольным отношением СО:Н2=1:2.

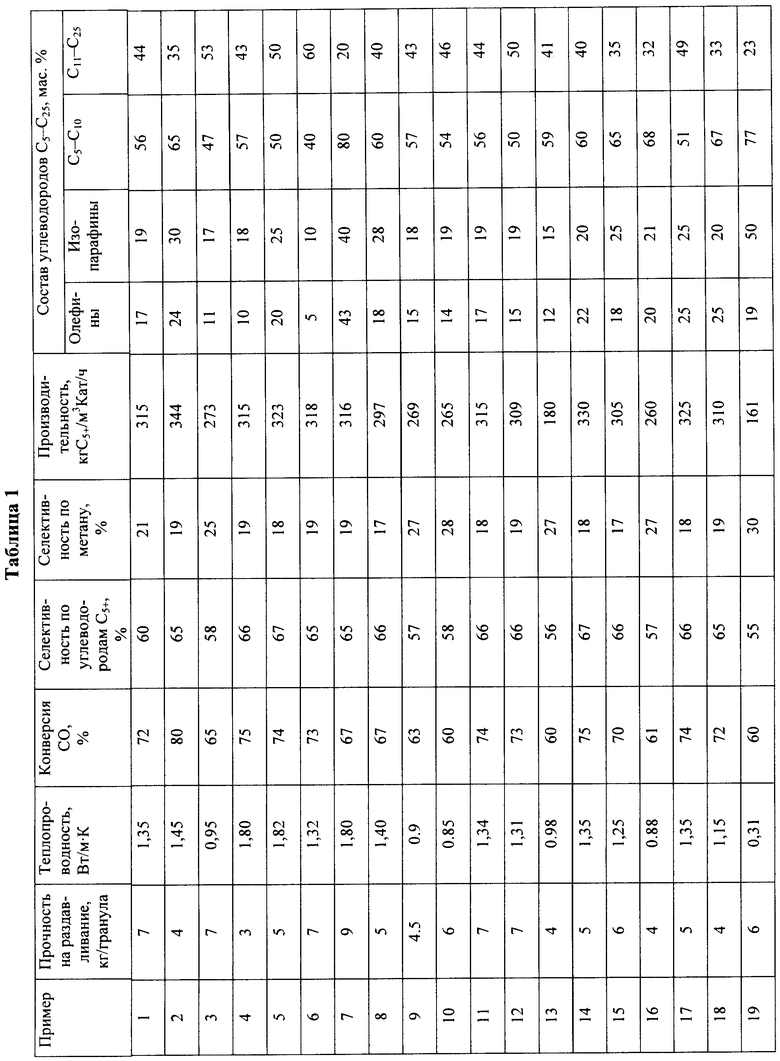

Результаты проведенных испытаний приведены в таблице 1.

Синтез углеводородов проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 2 МПа, температуре 160-275°С, при объемной скорости подачи синтез-газа 3000 час-1 с мольным отношением СО:Н2=1:2.

Таким образом, повышение устойчивости к перегревам катализатора, содержащего высокотеплопроводный углеродный материал, имеющий форму углеродных нанотрубок или углеродного нановолокна, расположенных на внутренней поверхности пористого оксидного носителя, за счет его повышенной теплопроводности позволяет достичь высокой производительности в отношении образования углеводородов С5-С25.

Изобретение может быть использовано при переработке природных углеводородных газов в синтетические жидкие углеводороды, в том числе синтетические топлива, в процессе получения их из синтез-газа по методу Фишера-Тропша.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2414296C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C из CO и H | 2006 |

|

RU2297879C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ НА ЭТОМ КАТАЛИЗАТОРЕ | 2009 |

|

RU2422202C2 |

| Способ получения катализатора для синтеза Фишера-Тропша | 2022 |

|

RU2788375C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2325226C1 |

| СПОСОБ АКТИВАЦИИ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ СИНТЕЗА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2443470C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО КАТАЛИЗАТОРА | 2017 |

|

RU2685437C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ЖИДКИХ УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2012 |

|

RU2493913C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2455066C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326732C1 |

Изобретение относится к газохимии и углехимии. Описан катализатор синтеза углеводородов из СО и Н2, содержащий каталитически активный компонент, выбранный из металлов VIII группы Периодической системы Д.И. Менделеева, пористый носитель, включающий оксидную составляющую и высокотеплопроводный углеродный материал, отличающийся тем, что углеродный материал имеет форму наноструктуры и расположен на поверхности носителя, а содержание компонентов в катализаторе находится в следующих пределах, мас.%: каталитически активный компонент - 10-45; пористый носитель - 40-80; углеродный материал - 5-35. Описан также способ указанного выше катализатора, включающий нанесение выбранного из металлов VIII группы Периодической системы Д.И. Менделеева каталитически активного компонента на поверхность пор носителя, а после нанесения каталитически активного компонента на поверхности пор носителя формируют наноструктуры высокотеплопроводного углеродного материала, затем дополнительно наносят каталитически активный компонент на поверхность наноструктур углеродного материала. Технический результат: получен катализатор, обладающий повышенной теплопроводностью и селективностью по конечному продукту. 2 н. и 6 з.п. ф-лы, 1 табл.

1. Катализатор синтеза углеводородов из СО и Н2, содержащий каталитически активный компонент, выбранный из металлов VIII группы Периодической системы Д.И.Менделеева, пористый носитель, включающий оксидную составляющую и высокотеплопроводный углеродный материал, отличающийся тем, что углеродный материал имеет форму наноструктуры и расположен на поверхности носителя, а содержание компонентов в катализаторе находится в следующих пределах, мас.%:

2. Катализатор по п.1, отличающийся тем, что наноструктура углеродного материала имеет вид трубки или волокна.

3. Катализатор по п.1, отличающийся тем, что дополнительно содержит оксидные и/или металлические промоторы, выбранные из элементов IV, VI, VII групп Периодической системы Д.И.Менделеева, в количестве 0,1-5 мас.%.

4. Катализатор по п.1, отличающийся тем, что оксидная составляющая содержит оксид алюминия, и/или оксид кремния, и/или оксид титана, и/или оксид магния, и/или цеолит.

5. Катализатор по п.1, отличающийся тем, что высокотеплопроводный углеродный материал расположен внутри мезо- и макропор пористой системы оксидной составляющей.

6. Способ получения катализатора синтеза углеводородов из СО и Н2 по п.1, включающий нанесение выбранного из металлов VIII группы Периодической системы Д.И.Менделеева каталитически активного компонента на поверхность пор носителя, а после нанесения каталитически активного компонента на поверхности пор носителя формируют наноструктуры высокотеплопроводного углеродного материала, затем дополнительно наносят каталитически активный компонент на поверхность наноструктур углеродного материала.

7. Способ по п.6, отличающийся тем, что наноструктуры высокотеплопроводного углеродного материала формируют в виде нанотрубок или нановолокон.

8. Способ по п.6, отличающийся тем, что на пористый носитель наносят промотор, выбранный из элементов IV,VI,VII групп Периодической системы Д.И.Менделеева, в количестве 0,1-5 мас.%.

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2325226C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ И ИХ КИСЛОРОДСОДЕРЖАЩИХ ПРОИЗВОДНЫХ ИЗ СИНТЕЗ-ГАЗА | 2001 |

|

RU2210432C1 |

| CN 1417292 A, 14.05.2003 | |||

| Образец для определения прочности сцепления элементов соединения при отрыве | 1984 |

|

SU1233011A1 |

| ВИБРАЦИОННЫЙ СТАНОК | 1990 |

|

RU2009836C1 |

Авторы

Даты

2011-06-27—Публикация

2009-11-30—Подача