Изобретение относится к химической промышленности, а именно к области производства гетерогенных катализаторов синтеза Фишера-Тропша, и может быть применено на предприятиях химической промышленности для получения жидких углеводородов, использующихся в качестве синтетических смазочных масел или топлив.

Известен катализатор для синтеза Фишера-Тропша (RU 2685437; B01J 23/75, В82В 3/00, B01J 21/18, B01J 37/02, С07С 1/04; опубл. 18.04.2019), содержащий кобальт в качестве активного компонента и пористый гранулированный носитель, включающий в себя оксидсодержащий компонент и теплопроводящий материал в виде пенографита, состоящего из единичных фрагментов размером 100-200 мкм по ширине, 250-150 мкм по длине и 100-230 нм по толщине, с получением щелевидных пор в катализаторе в количестве не менее 80% от общего числа пор в катализаторе при следующем массовом содержании компонентов (в % от общей массы катализатора): кобальт - 10-40%, оксидсодержащий компонент - 16-82%, пенографит - 8-64%.

Однако данный катализатор характеризуется недостаточно прочным закреплением главного компонента на поверхности носителя, вследствие чего снижается его активность в синтезе Фишера-Тропша и селективность по углеводородам С5-С14, а также высоким содержанием активного компонента в составе катализатора, что значительно увеличивает его стоимость.

Также известен катализатор на основе железа для синтеза Фишера-Тропша (RU 2468863; B01J 23/745, B01J 23/72, B01J 23/89, B01J 21/08, B01J 37/03, С07С 1/04, C10G 2/00, B01J 23/78; опубл. 10.12.2012), содержащий железо в качестве главного компонента, оксид(ы) металла Cu и/или Ag в качестве активатора восстановления; по крайней мере, один оксид металла М группы IA в качестве электронного активатора, при этом металл М группы IA выбирают из Li, Na, K или Rb; по крайней мере, один благородный металл М' группы VIII в качестве активатора гидрогенизации, при этом благородный металл М' группы VIII выбирают из Ru, Rh, Pd или Pt; и SiO2 в качестве активатора структуры; и главный компонент Fe представлен в виде своего полного оксида, при этом содержание Fe в окончательном катализаторе составляет 30 масс. % - 70 масс. %.

Однако из-за сложной многокомпонентной структуры катализатора и недостаточно прочного закрепления главных компонентов на поверхности носителя существенно снижается его активность в синтезе Фишера-Тропша и селективность по углеводородам С5-С14, а высокое содержание активного компонента в составе катализатора существенно увеличивает его стоимость.

Наиболее близким к предлагаемому катализатору является катализатор синтеза Фишера-Тропша (RU 2745214; B01J 23/46, B01J 23/745, B01J 31/06, B01J 37/18, С07С 1/04; опубл. 22.03.2021), содержащий носитель, железо в качестве главного компонента, рутений в качестве активатора гидрогенизации, в котором носителем является сверхсшитый полистирол, при этом общее содержание железа и соединений железа в катализаторе составляет 0,94-2,98 масс. %, общее содержание рутения и соединений рутения в катализаторе составляет 0,44-1,44 масс. %, а содержание сверхсшитого полистирола составляет 96-98,2 масс. %.

Однако из-за недостаточно прочного закрепления главного компонента на поверхности носителя существенно снижается его активность в синтезе Фишера-Тропша и селективность по углеводородам С5-С14, а высокое содержание рутения и его соединений в составе катализатора существенно увеличивает его стоимость.

Известен способ получения катализатора Фишера-Тропша (RU 2283696; B01J 23/75; B01J 21/04, B01J 37/08, B01J 37/02, B01J 35/10, С07С 1/04; опубл.20.09.2006), который включает термическую обработку частиц глинозема при температуре в диапазоне от 700 до 1300°С в течение периода времени от 1 до 15 часов и пропитку термически обработанных частиц кобальтом.

Однако данный способ приводит к недостаточно прочной стабилизации главного компонента на поверхности носителя вследствие отсутствия химического взаимодействия между ними, что существенно ухудшает каталитическую активность, стабильность и селективность по углеводородам С5-С14 катализатора.

Также известен способ приготовления катализатора на основе железа для синтеза Фишера-Тропша (RU 2468863; B01J 23/745, B01J 23/72, B01J 23/89, B01J 21/08, B01J 37/03, С07С 1/04, C10G 2/00, B01J 23/78; опубл. 10.12.2012), включающий приготовление раствора соли Fe, быстрое соосаждение щелочным соединением, затем промывку и повторное пульпирование, добавление раствора соли металла группы IB в качестве активатора восстановления, раствора соли металла группы IA и силикатного золя, или добавление раствора соли металла группы IB в качестве активатора восстановления и силиката металла группы IA; обезвоживание с помощью сушки распылением, пропитку в растворе соли благородного металла группы VIII, сушку и прокаливание для получения катализатора.

Однако многостадийность и сложность аппаратурного оформления способа существенно усложняют его реализацию, а недостаточная стабилизация главного компонента на поверхности носителя из-за отсутствия химического взаимодействия между ними и недостаточная глубина восстановления активных компонентов приводят к существенному снижению активности и стабильность катализатора в синтезе Фишера-Тропша и его селективность по углеводородам С5-С14.

Наиболее близким к предлагаемому способу является способ получения катализатора синтеза Фишера-Тропша (RU 2745214; B01J 23/46, B01J 23/745, B01J 31/06, B01J 37/18, С07С 1/04; опубл. 22.03.2021), включающий приготовление раствора соли железа и нанесение его на носитель, при этом в качестве раствора соли железа используют раствор, содержащий 0,07-0,21 г Fe(NO3)3⋅9H2O, 0,01-0,03 г RuOHCl3⋅2H2O и 0,09-0,11 г NaHCO3 в 15 мл дистиллированной воды, обработку носителя раствором соли железа проводят в гидротермальных условиях в течение 14-16 минут при давлении азота 5,9-6,1 МПа, температуре 195-205°С и перемешивании со скоростью 450-550 об/мин, далее смесь охлаждают до температуры 20-30°С, фильтруют, промывают 9,5-10,5 мл дистиллированной воды, сушат на воздухе при температуре 100-110°С в течение 3,5-4,5 часов и подвергают восстановлению в трубчатой печи при температуре 295-305°С в среде водорода с расходом 10-15 мл/мин в течение 3,5-4,5 часов, при этом используют сверхсшитый полистирол с размером гранул 440-460 мкм, степенью сшивки 190-210%, площадью внутренней поверхности 1300-1500 м2/г, узким распределением пор с максимумом 4,5 нм, с удельным объемом пор 0,8-1,0 см3/г, содержанием мезопор диаметром 20-50 Å - не менее 30%, диаметром 60-80 Å - не менее 10%, диаметром 200-800 Å - не менее 20%.

Однако многостадийность способа существенно усложняет его реализацию, а недостаточная стабилизация главного компонента на поверхности носителя из-за отсутствия химического взаимодействия между ними приводит к существенному снижению активности и стабильности катализатора в синтезе Фишера-Тропша и его селективности по углеводородам С5-С14.

Технической проблемой, решаемой при создании изобретения, является разработка высокоактивного, стабильного и селективного катализатора для многократного использования в синтезе Фишера-Тропша и способа его получения.

Техническим результатом изобретения является повышение активности, стабильности, селективности по углеводородам C5-C14 катализатора в синтезе Фишера-Тропша за счет использования твердого носителя с большой площадью поверхности и третичными аминогруппами, формирования высокодисперсных равномерно распределенных частиц главного компонента, прочно закрепленных на носителе.

Решение поставленной проблемы и заявленный технический результат достигаются тем, что катализатор синтеза Фишера-Тропша содержит носитель сверхсшитый полистирол и кобальт в качестве главного компонента, при этом сверхсшитый полистирол, содержащий третичные аминогруппы и оксид кремния, имеет размер гранул 440-460 мкм, площадь внутренней поверхности 800-830 м2/г, размер пор 4-50 нм, удельный объем пор 0,4-0,6 см3/г, при следующем соотношении компонентов масс. %:

Способ получения катализатора синтеза Фишера-Тропша, содержащего носитель сверхсшитый полистирол, содержащий третичные аминогруппы и оксид кремния, с размером гранул 440-460 мкм, площадью внутренней поверхности 800-830 м2/г, размером пор 4-50 нм, с удельным объемом пор 0,4-0,6 см3/г, и кобальт в качестве главного компонента, при следующем соотношении компонентов масс. %:

заключается в том, что для получения катализатора 1 г сверхсшитого полистирола обрабатывают раствором 3-аминопропилтриэтоксисилана и щавелевой кислоты, полученным растворением 0,35-0,39 г 3-аминопропилтриэтоксисилана и 0,1 г щавелевой кислоты в 15 мл дистиллированной воды, в гидротермальных условиях в течение 30 минут при давлении азота 5,9-6,1 МПа, температуре 195-205°С и перемешивании со скоростью 700 об/мин, после чего смесь охлаждают до температуры 20-30°С, фильтруют, промывают 10 мл дистиллированной воды, сушат на воздухе при температуре 100-110°С в течение 3,5-4,5 часов и подвергают нагреванию в трубчатой печи при температуре 295-305°С в среде азота с расходом 10-15 мл/мин в течение 3,5-4,5 часов, затем полученный модифицированный носитель обрабатывают раствором соли кобальта, полученным растворением 0,47-0,51 г Со(NO3)2⋅6H2O в 15 мл дистиллированной воды в гидротермальных условиях в течение 30 минут при давлении водорода 5,9-6,1 МПа, температуре 195-205°С и перемешивании со скоростью 700 об/мин, полученную смесь охлаждают до температуры 20-30°С, фильтруют, промывают 10 мл дистиллированной воды, сушат на воздухе при температуре 100-110°С в течение 3,5-4,5 часов.

Предлагаемый катализатор синтеза Фишера-Тропша обладает следующими преимуществами по сравнению с имеющимися аналогами:

- носителем является сверхсшитый полистирол, содержащий третичные аминогруппы, в результате формируется катализатор с высокой площадью поверхности (не менее 600 м2/г) и наличием мезопор, который может быть модифицирован различными функциональными группами;

- отсутствие в составе катализатора сульфидных, фосфидных и нитридных компонентов, повышающих вероятность закоксовывания и дезактивации катализатора;

- отсутствие в составе катализатора соединений серы, хлора и азота за счет использования гидротермального метода модификации поверхности носителя и нанесения главного компонента, позволяющего удалять вещества - поверхностные загрязнители при приготовлении катализатора;

- присутствие фазы оксида кремния способствует увеличению площади поверхности катализатора, а также структурированию кобальтсодержащей фазы и формированию кислотных центров на поверхности катализатора, способствующих реакциям изомеризации и разветвления в синтезе Фишера-Тропша.

Предлагаемый способ получения катализатора синтеза Фишера-Тропша обладает следующими преимуществами по сравнению с имеющимися аналогами:

- использование гидротермального способа нанесения активной фазы, заключающегося в применении перегретой воды для приготовления катализатора, что позволяет получать каталитически активные системы с высокой площадью поверхности и равномерным распределением активной фазы на поверхности носителя, и не требует использования со-растворителей и стабилизирующих агентов;

- стадии приготовления катализатора включают только гидротермальную обработку носителя модификатором и активной фазой, без необходимости введения дополнительных стадий приготовления;

- восстановление кобальта происходит во время гидротермального нанесения его на модифицированный носитель, без введения дополнительной дорогостоящей стадии восстановления;

- соединением-предшественником активной фазы катализатора являются нитрат кобальта, высокая растворимость и высокая степень гидролиза которого позволяет использовать его в гидротермальном методе синтеза.

Включение в катализатор каждого из этих компонентов является обязательным и ни один из них нельзя исключить из катализатора, а также изменить их количественное соотношение, так как это приведет к существенному снижению активности, стабильности и селективности катализатора в жидкофазном синтезе Фишера-Тропша.

Использование сверхсшитого полистирола (СПС) в качестве носителя для катализатора синтеза Фишера-Тропша связано с его пространственной структурой - наличием микрополостей в полимерной матрице СПС, в которых равномерно распределяется активный компонент - кобальт и его соединения. Кроме того, СПС за счет поперечной сшивки полимерной матрицы имеет прочную структуру, способность к набуханию в жидкой среде и большую внутреннюю поверхность (800-830 м2/г). Присутствие в составе СПС третичных аминогрупп необходимо для связывания кремнийсодержащей фазы с полимерным носителем.

При использовании СПС с площадью внутренней поверхности менее 800 м2/г уменьшается емкость носителя по кобальту и его соединениям, что приводит к существенному снижению каталитической активности катализатора. Использование СПС с площадью внутренней поверхности более 830 м2/г нецелесообразно, так как это не приводит к улучшению каталитических свойств катализатора, при этом требует дополнительных затрат.

При использовании гранул СПС размером менее 440 мкм значительно усложняется работа с носителем, и повышаются потери при синтезе катализатора. При использовании гранул СПС размером более 460 мкм уменьшается эффективность нанесения на поверхность СПС активной фазы (кобальта и его соединений).

Размер пор катализатора в большой степени влияет на молекулярно-массовое распределение продуктов синтеза Фишера-Тропша. Оптимальными для повышения селективности по углеводородам C5-C14 являются носители с мезопористой структурой с преимущественным размером пор 4-50 нм. При использовании носителя с преимущественным размером пор более 50 нм существенно повышается селективность катализатора по отношению к углеводородам C15+. Использование носителей с размерами пор менее 4 мм приводит к формированию низкомолекулярных продуктов (С1-С4).

При использовании гранул СПС с удельным объемом пор меньше 0,4 см3/г уменьшается емкость носителя по соединениям кобальта, что приводит к существенному снижению каталитической активности катализатора. Использование СПС с удельным объемом пор более 0,6 см3/г нецелесообразно, так как это не приводит к улучшению каталитических свойств катализатора, при этом требует дополнительных затрат.

Присутствие в катализаторе оксида кремния способствует увеличению площади поверхности катализатора, а также структурированию активной фазы (кобальта и его соединений) и формированию кислотных центров на поверхности катализатора, способствующих реакциям изомеризации и разветвления в синтезе Фишера-Тропша.

Активный компонент (кобальт и его соединения) необходим для получения наибольшего количества углеводородов С5-С14 в синтезе Фишера-Тропша.

Катализатор содержит 79-81 масс. % СПС. Уменьшение содержания СПС меньше представленного значения существенно снижает эффективность закрепления активного компонента (кобальта и его соединений) на поверхности носителя. Увеличение содержания СПС больше указанного значения приводит к чрезмерному увеличению поверхности катализатора, что приводит к диффузионным ограничениям и существенно снижает активность катализатора из-за затруднения удаления субстрата из реакционной среды и отравления катализатора.

Катализатор содержит 9,5-10,5 масс. % оксида кремния. Уменьшение содержания оксида кремния меньше представленного значения существенно снижает эффективность закрепления активного компонента (соединений кобальта) на поверхности носителя. Увеличение содержания оксида кремния больше указанного значения приводит к чрезмерному увеличению поверхности катализатора, что приводит к диффузионным ограничениям и существенно снижает активность катализатора из-за затруднения удаления субстрата из реакционной среды и отравления катализатора.

Катализатор содержит 9,5-10,5 масс. % кобальта и его соединений. Итоговое общее содержание кобальта и его соединений менее 9,5 масс. % относительно СПС значительно снижает активность катализатора в синтезе Фишера-Тропша, а увеличение содержания кобальта и его соединений выше 10,5 масс. % нецелесообразно, так как по результатам экспериментов это не приводит к существенному увеличению активности катализатора в синтезе Фишера-Тропша.

Использование нитрата кобальта (Со(NO3)2⋅6H2O в качестве предшественника активной фазы обусловлено тем, что данная соль наиболее быстро и эффективно гидролизуется в гидротермальных условиях, что приводит к быстрому осаждению кобальта и его соединений на носитель.

Использование 3-аминопропилтриэтоксисилана для модификации носителя способствует образованию оксида кремния на поверхности носителя и позволяет формировать кремнийсодержащую фазу, как на поверхности, так и в объеме носителя.

Использование щавелевой кислоты при модификации носителя кремнийсодержащей фазой способствует ускорению гидролиза 3-аминопропилтриэтоксисилана и более полному осаждению кремнийсодержащей фазы.

Гидротермальные условия приготовления катализатора необходимы для того, чтобы обеспечить наиболее полное осаждение кобальта и его соединений на носитель, а также повысить дисперсность образуемой активной фазы.

При давлении азота на стадии гидротермальной модификации носителя менее 5,9 МПа снижается дисперсность оксида кремния на поверхности носителя, а его увеличение до более 6,1 МПа нецелесообразно, так как дальнейшее увеличение давления не оказывает существенного влияния на дисперсность оксида кремния на поверхности носителя.

Увеличение температуры на стадии гидротермальной модификации носителя более 205°С нецелесообразно, так как не оказывает существенного влияния на дисперсность оксида кремния на поверхности носителя, а при уменьшении менее 195°С происходит недостаточное образование оксида кремния на поверхности носителя.

Уменьшение скорости перемешивания на стадии гидротермальной модификации носителя менее 650 об/мин приводит к неравномерному распределению оксида кремния на поверхности носителя, а увеличение более 550 об/мин не приводит к существенным изменениям, при этом требует дополнительных энергозатрат.

Нагревание модифицированного носителя в трубчатой печи необходимо для удаления сорбированной воды (так как синтез происходит в водной среде) на поверхности кремнийсодержащей фазы и формирования диоксида кремния.

Уменьшение температуры нагревания носителя в трубчатой печи менее 295°С приводит к не полному удалению сорбированной воды на поверхности кремнийсодержащей фазы, а также уменьшению ее кристалличности. Увеличение выше 305°С не приводит к существенным изменениям, при этом требует дополнительных энергозатрат.

Уменьшение времени нагревания носителя в трубчатой печи менее 3,5 ч приводит к не полному удалению сорбированной воды на поверхности кремнийсодержащей фазы, а также уменьшению ее кристалличности. Увеличение более 4,5 ч не приводит к существенным изменениям, при этом требует дополнительных энергозатрат.

При обработке носителя раствором соли кобальта в гидротермальных условиях в течение менее 25 минут происходит неполное осаждение соли, а увеличение времени более 35 минут приводит к агрегации частиц активного компонента.

При давлении водорода на стадии гидротермального нанесения активного компонента на носитель менее 5,9 МПа снижается дисперсность активной фазы катализатора, а его увеличение до более 6,1 МПа нецелесообразно, так как дальнейшее увеличение давления не оказывает существенного влияния на дисперсность активной фазы.

Увеличение температуры на стадии гидротермального нанесения активного компонента на носитель более 205°С нецелесообразно, так как не оказывает существенного влияния на состав и дисперсность активной фазы, а при уменьшении менее 195°С происходит неполное осаждение кобальта и его соединений на носитель.

Уменьшение скорости перемешивания на стадии гидротермальной модификации носителя менее 650 об/мин приводит к неравномерному распределению частиц активной фазы, а увеличение более 550 об/мин не приводит к существенным изменениям, при этом требует дополнительных энергозатрат.

Использование водорода в процессе гидротермального синтеза способствует формированию фазы Co3O4 без дополнительной стадии восстановления.

Катализатор остужают после обработки в гидротермальных условиях для того, чтобы обеспечить наиболее эффективное осаждение кобальта и его соединений на носитель.

Фильтрование катализатора необходимо для его отделения от растворителя.

Промывка катализатора водой позволяет удалить с поверхности катализатора неспецифически связанные реагенты.

Высушивание катализатора на воздухе необходимо для удаления избыточной влаги из катализатора. Температура высушивания более 110°С нецелесообразна, так как не приводит к уменьшению влажности катализатора и повышает энергозатраты на его приготовление, а температура менее 100°С приводит к неполному удалению влаги.

Высушивание катализатора в течение менее 3,5 часов приводит к неполному удалению влаги, а при времени более 4,5 часов влажность катализатора неизменна, но повышаются энергозатраты на приготовление катализатора.

Основными свойствами гетерогенных катализаторов в жидкофазном синтезе Фишера-Тропша являются конверсия СО (масс. %), селективность к образованию углеводородов С5-С14 (%) и потеря активности после 20 циклов (%).

Активность катализатора проверяли в жидкофазном синтезе Фишера-Тропша с использованием н-додекана в качестве растворителя (жидкая фаза). Реакционная смесь содержала СО и Н2 в мольном соотношении 1:4 (газовая фаза) в реакторе высокого давления периодического действия при следующих условиях: температура - 200°С, давление газовой смеси - 2,0 МПа, общее давление в реакторе после достижения рабочей температуры - 2,1 МПа.

Активность катализатора определяли по степени конверсии СО в соответствии с формулой (1):

где χ - степень конверсии СО, масс. %;

- концентрация СО в исходной реакционной смеси, масс. %;

- концентрация СО в исходной реакционной смеси, масс. %;

- концентрация СО в газовой смеси после синтеза Фишера-Тропша, масс. %.

- концентрация СО в газовой смеси после синтеза Фишера-Тропша, масс. %.

Селективность катализатора к образованию углеводородов С5-С14 определяли по формуле (2):

где S - селективность к образованию углеводородов С5-С14, %;

- суммарная концентрация углеводородов С5-С14, масс. %;

- суммарная концентрация углеводородов С5-С14, масс. %;

- суммарная концентрация всех образованных продуктов, масс. %.

- суммарная концентрация всех образованных продуктов, масс. %.

Потерю активности катализатора после 20 циклов определяли по формуле (3):

где А - потеря активности катализатора, %;

χ1 - степень конверсии СО в первом цикле, масс. %;

χ20 - степень конверсии СО в двадцатом цикле, масс. %.

Элементный состав катализатора исследовали методом рентгенофлуоресцентного анализа. Текстурные характеристики катализатора - удельную площадь поверхности (SБЭТ, м2/г), площадь поверхности микропор  объем пор (Vпор, см3/г), средний диаметр пор (Dnop, Å) определяли методом низкотемпературной адсорбции азота. Дисперсность (%) определяли методом хемосорбции монооксида углерода.

объем пор (Vпор, см3/г), средний диаметр пор (Dnop, Å) определяли методом низкотемпературной адсорбции азота. Дисперсность (%) определяли методом хемосорбции монооксида углерода.

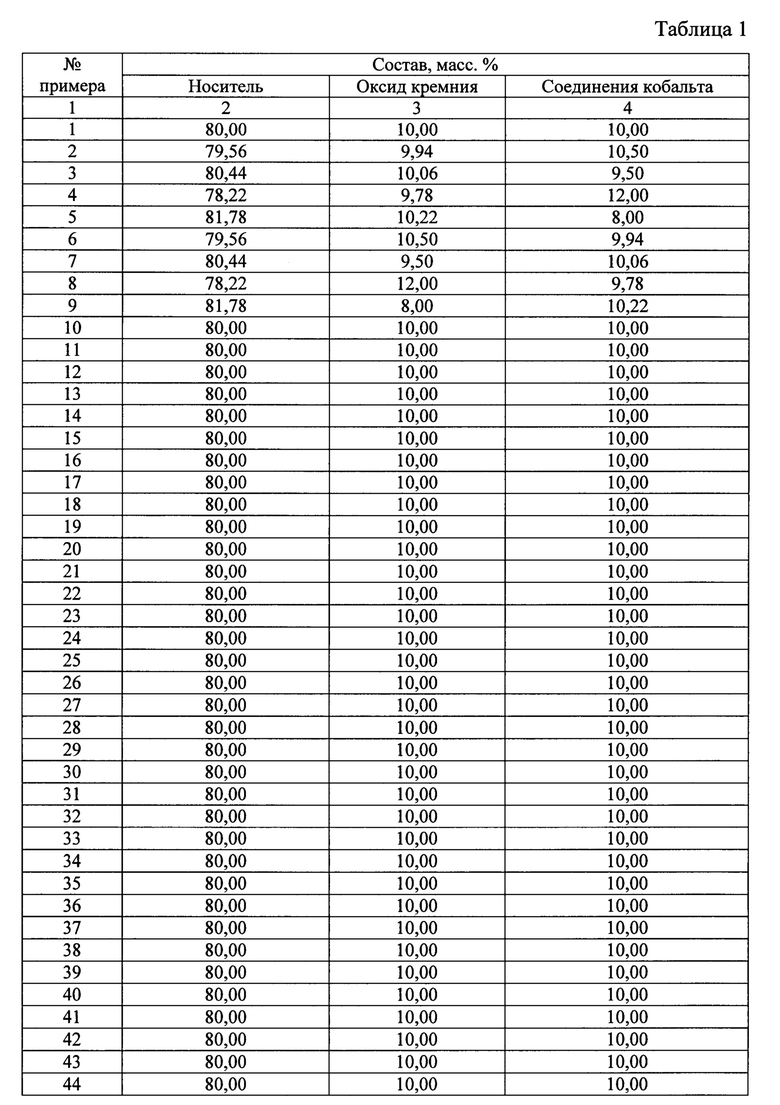

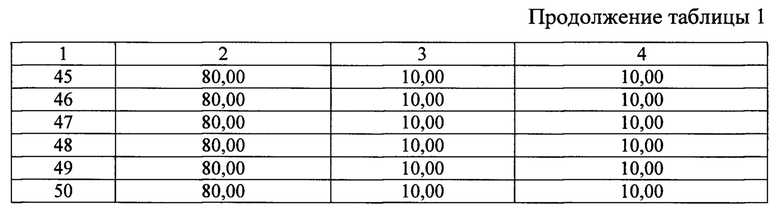

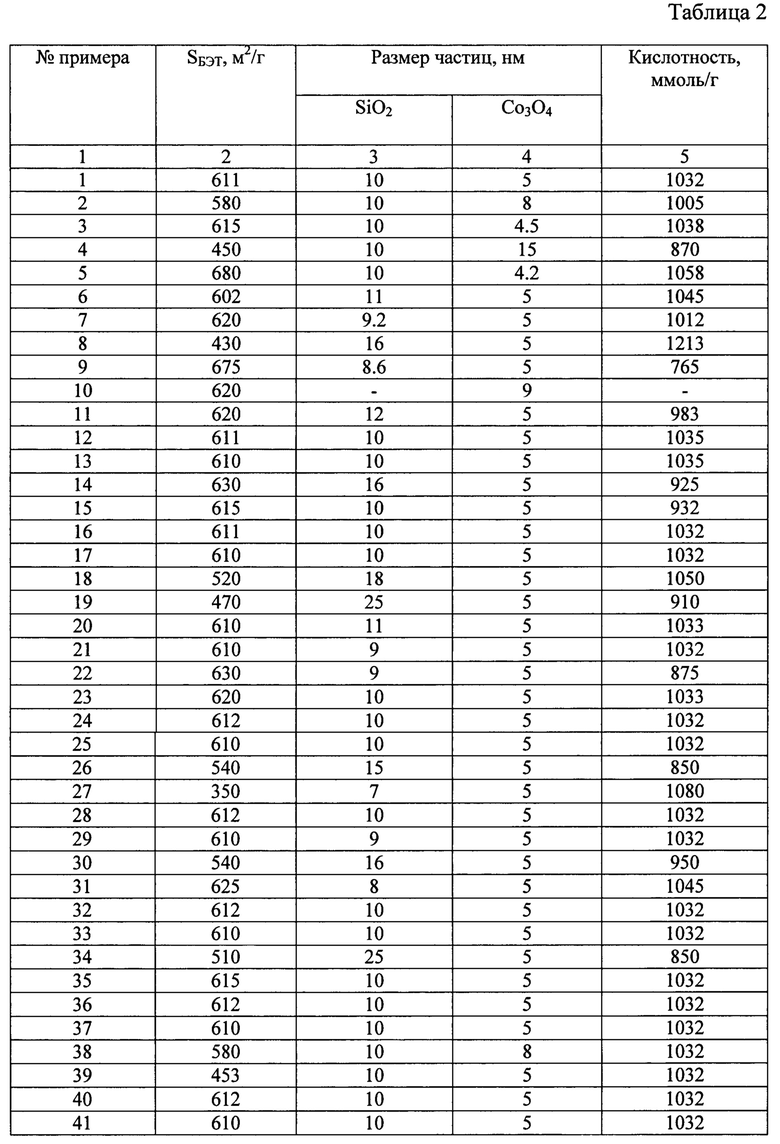

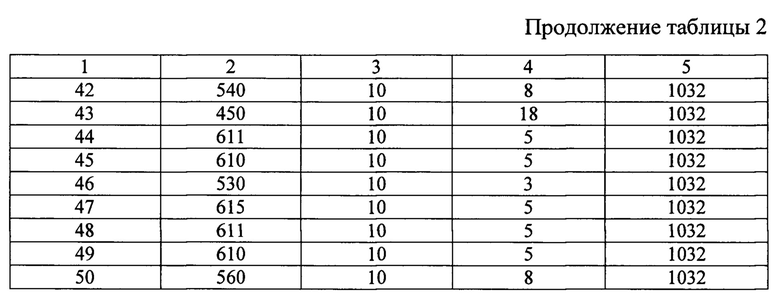

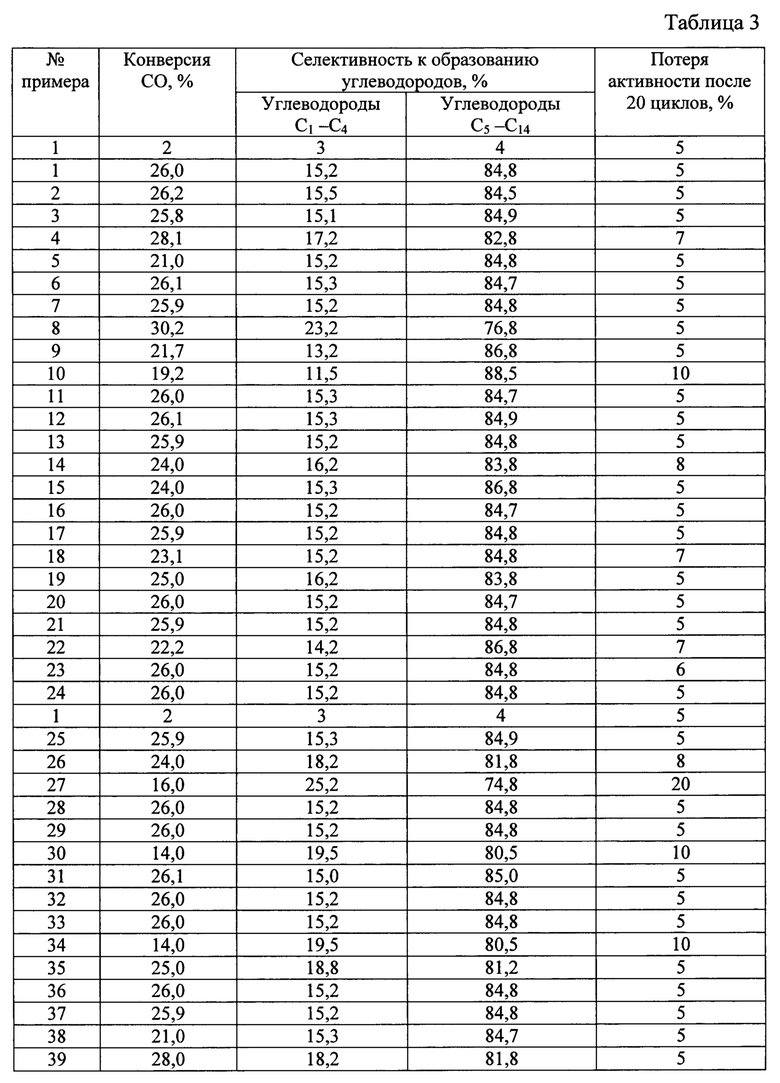

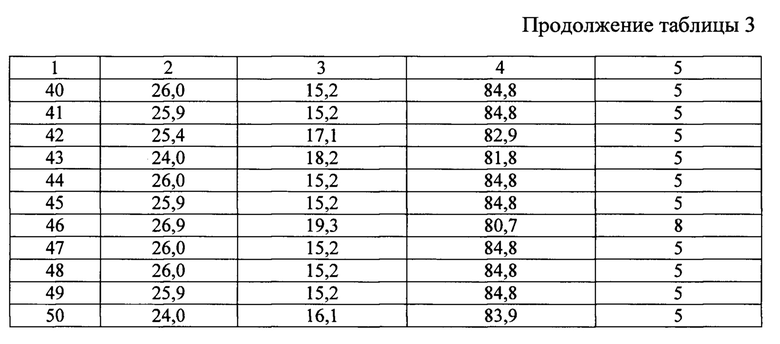

Сущность изобретения иллюстрируется следующими примерами и таблицами. Способ получения гетерогенного катализатора описывается примерами 1-50, таблицами 1 и 2. В таблице 1 представлен состав катализаторов синтеза Фишера-Тропша, получаемых в результате примеров 1-50, а в таблице 2 - их текстурные характеристики.

Свойства получаемых катализаторов синтеза Фишера-Тропша согласно примерам 1-50 представлены в таблице 3.

Пример 1

1 г сверсшитого полистирола, содержащего третичные аминогруппы, с размером гранул 450 мкм, площадью внутренней поверхности 815 м2/г, размером пор 4-50 нм, с удельным объемом пор 0,5 см3/г, обрабатывали в гидротермальных условиях в течение 30 минут при давлении азота 6 МПа, температуре 200°С и перемешивании со скоростью 700 об/мин раствором, раствором, приготовленным растворением 0,37 г 3-аминопропилтриэтоксисилана и 0,1 г щавелевой кислоты в 15 мл дистиллированной воды, далее смесь охлаждали до температуры 25°С, фильтровали, промывали 10 мл дистиллированной воды, сушили на воздухе при температуре 105°С в течение 4 часов и подвергали нагреванию в трубчатой печи при температуре 300°С в среде азота с расходом 12,5 мл/мин в течение 4 часов, после чего модифицированный носитель обрабатывали гидротермальных условиях в течение 30 минут при давлении водорода 6 МПа, температуре 200°С и перемешивании со скоростью 700 об/мин раствором, приготовленным растворением 0,49 г Со(NO3)2⋅6H2O в 15 мл дистиллированной воды, смесь охлаждали до температуры 25°С, фильтровали, промывали 10 мл дистиллированной воды, сушили на воздухе при температуре 105°С в течение 4 часов. В результате получили катализатор со следующим соотношением компонентов:

- кобальт и его соединения - 10 масс. %;

- оксид кремния - 10 масс. %;

- сверхсшитый полистирол - 80 масс. %;

Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 2

Аналогичен примеру 1, однако масса Со(NO3)2⋅6H2O составляла 0,51 г. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 3

Аналогичен примеру 1, однако масса Со(NO3)2⋅6H2O составляла 0,47 г. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 4

Аналогичен примеру 1, однако масса Со(NO3)2⋅6H2O составляла 0,58 г. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 5

Аналогичен примеру 1, однако масса Со(NO3)2⋅6H2O составляла 0,40 г. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1-5, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при массе Со(NO3)2⋅6H2O, составляющей 0,49 г.

Пример 6

Аналогичен примеру 1, однако масса 3-аминопропилтриэтоксисилана составляла 0,39 г. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 7

Аналогичен примеру 1, однако масса 3-аминопропилтриэтоксисилана составляла 0,35 г. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 8

Аналогичен примеру 1, однако масса 3-аминопропилтриэтоксисилана составляла 0,44 г. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 9

Аналогичен примеру 1, однако масса 3-аминопропилтриэтоксисилана составляла 0,30 г. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 6-9, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам C5-C14 катализатор проявляет при массе 3-аминопропилтриэтоксисилана, составляющей 0,37 г.

Пример 10

Аналогичен примеру 1, однако процесс приготовления катализатора проводили без щавелевой кислоты. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1 и 10, сведенным в таблице 3, видно, что большую активность и селективность по углеводородам С5-С14 катализатор проявляет при использовании щавелевой кислоты.

Пример 11

Аналогичен примеру 1, однако процесс модификации носителя проводили при температуре 220°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 12

Аналогичен примеру 1, однако процесс модификации носителя проводили при температуре 205°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 13

Аналогичен примеру 1, однако процесс модификации носителя проводили при температуре 195°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 14

Аналогичен примеру 1, однако процесс модификации носителя проводили при температуре 180°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 11-14, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при модификации носителя при температуре 200°С.

Пример 15

Аналогичен примеру 1, однако процесс модификации носителя проводили при давлении азота 7,0 МПа. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 16

Аналогичен примеру 1, однако процесс модификации носителя проводили при давлении азота 6,1 МПа. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 17

Аналогичен примеру 1, однако процесс модификации носителя проводили при давлении азота 5,9 МПа. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 18

Аналогичен примеру 1, однако процесс модификации носителя проводили при давлении азота 5,0 МПа. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 15-18, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при модификации носителя при давлении азота 6,0 МПа.

Пример 19

Аналогичен примеру 1, однако процесс модификации носителя проводили в течение 45 минут. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 20

Аналогичен примеру 1, однако процесс модификации носителя проводили в течение 35 минут. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 21

Аналогичен примеру 1, однако процесс модификации носителя проводили в течение 25 минут. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 22

Аналогичен примеру 1, однако процесс модификации носителя проводили в течение 15 минут. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 19-22, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при модификации носителя в течение 30 минут.

Пример 23

Аналогичен примеру 1, однако процесс модификации носителя проводили при интенсивности перемешивания 900 об/мин. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 24

Аналогичен примеру 1, однако процесс модификации носителя проводили при интенсивности перемешивания 750 об/мин. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 25

Аналогичен примеру 1, однако процесс модификации носителя проводили при интенсивности перемешивания 650 об/мин. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 26

Аналогичен примеру 1, однако процесс модификации носителя проводили при интенсивности перемешивания 500 об/мин. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 23-26, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при интенсивности перемешивания в процессе модификации носителя 700 об/мин.

Пример 27

Аналогичен примеру 1, однако модифицированный носитель нагревали в трубчатой печи при температуре 350°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 28

Аналогичен примеру 1, однако модифицированный носитель нагревали в трубчатой печи при температуре 305°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 29

Аналогичен примеру 1, однако модифицированный носитель нагревали в трубчатой печи при температуре 295°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 30

Аналогичен примеру 1, однако модифицированный носитель нагревали в трубчатой печи при температуре 250°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 27-30, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при нагревании модифицированного носителя в трубчатой печи при температуре 300°С.

Пример 31

Аналогичен примеру 1, однако модифицированный носитель нагревали в трубчатой печи в течение 6 часов. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 32

Аналогичен примеру 1, однако модифицированный носитель нагревали в трубчатой печи в течение 4,5 часов. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 33

Аналогичен примеру 1, однако модифицированный носитель нагревали в трубчатой печи в течение 3,5 часов. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 34

Аналогичен примеру 1, однако модифицированный носитель нагревали в трубчатой печи в течение 2 часов. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 31-34, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при нагревании модифицированного носителя в трубчатой печи в течение 4 часов.

Пример 35

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при температуре 220°С.Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 36

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при температуре 205°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 37

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при температуре 195°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 38

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при температуре 180°С. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 35-38, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при нанесении соли кобальта на модифицированный носитель при температуре 200°С.

Пример 39

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при давлении азота 7,0 МПа. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 40

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при давлении азота 6,1 МПа. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 41

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при давлении азота 5,9 МПа. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 42

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при давлении азота 5,0 МПа. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 39-42, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при нанесении соли кобальта на модифицированный носитель при давлении азота 6,0 МПа.

Пример 43

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили в течение 45 минут. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 44

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили в течение 35 минут. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 45

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили в течение 25 минут. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 46

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили в течение 15 минут. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 43-46, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при нанесении соли кобальта на модифицированный носитель в течение 30 минут.

Пример 47

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при интенсивности перемешивания 900 об/мин. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 48

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при интенсивности перемешивания 750 об/мин. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 49

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при интенсивности перемешивания 650 об/мин. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Пример 50

Аналогичен примеру 1, однако процесс нанесения соли кобальта на модифицированный носитель проводили при интенсивности перемешивания 500 об/мин. Состав катализатора представлен в таблице 1, его текстурные характеристики - в таблице 2. Свойства полученного катализатора представлены в таблице 3.

Из результатов экспериментов по примерам 1, 47-50, сведенным в таблице 3, видно, что наибольшую активность и селективность по углеводородам С5-С14 катализатор проявляет при интенсивности перемешивания при нанесении соли кобальта на модифицированный носитель 700 об/мин.

Таким образом, по результатам экспериментов было определено оптимальное соотношение компонентов катализатора:

- кобальт и его соединения - 9,5-10,5 масс. %;

- оксид кремния - 9,5-10,5 масс. %;

- сверхсшитый полистирол - 79,5-80,5 масс. %.

Полученные результаты свидетельствуют о том, что предлагаемый катализатор на основе оксида кремния и кобальта и его соединений, введенных в матрицу сверхсшитого полистирола, способствует повышению активности, стабильности и селективности по углеводородам С5-С14 в синтезе Фишера-Тропша.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2745214C1 |

| Катализатор деоксигенирования компонентов биомассы в углеводороды и способ его получения | 2019 |

|

RU2720369C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2792823C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ НА ЭТОМ КАТАЛИЗАТОРЕ | 2009 |

|

RU2422202C2 |

| Катализатор для получения синтетических углеводородов из CO и H и способ его приготовления | 2020 |

|

RU2738366C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2775691C1 |

| Катализатор для получения синтетического низкозастывающего дизельного топлива и способ его приготовления | 2018 |

|

RU2698705C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА (ВАРИАНТЫ) | 2011 |

|

RU2458736C1 |

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

Изобретение относится к химической промышленности, а именно к области производства гетерогенных катализаторов синтеза Фишера-Тропша, и может быть применено на предприятиях химической промышленности для получения жидких углеводородов, использующихся в качестве синтетических смазочных масел или топлив. Катализатор синтеза Фишера-Тропша, содержащий носитель сверхсшитый полистирол и кобальт в качестве главного компонента, при этом носителем является сверхсшитый полистирол, содержащий третичные аминогруппы и оксид кремния, с размером гранул 440-460 мкм, площадью внутренней поверхности 800-830 м2/г, размером пор 4-50 нм, с удельным объемом пор 0,4-0,6 см2/г, при следующем соотношении компонентов масс. %: кобальт и соединения кобальта - 9,5-10,5; оксид кремния - 9,5-10,5; сверхсшитый полистирол - 79,5-80,5. Также описан способ получения катализатора синтеза Фишера-Тропша, заключающийся в том, что 1 г сверхсшитого полистирола обрабатывают раствором 3-аминопропилтриэтоксисилана и щавелевой кислоты, полученным растворением 0,35-0,39 г 3-аминопропилтриэтоксисилана и 0,1 г щавелевой кислоты в 15 мл дистиллированной воды, в гидротермальных условиях в течение 30 минут при давлении азота 5,9-6,1 МПа, температуре 195-205°С и перемешивании со скоростью 700 об/мин, после чего смесь охлаждают до температуры 20-30°С, фильтруют, промывают 10 мл дистиллированной воды, сушат на воздухе при температуре 100-110°С в течение 3,5-4,5 часов и подвергают нагреванию в трубчатой печи при температуре 295-305°С в среде азота с расходом 10-15 мл/мин в течение 3,5-4,5 часов, затем полученный модифицированный носитель обрабатывают раствором соли кобальта, полученным растворением 0,47-0,51 г Со(NО3)2⋅6Н2O в 15 мл дистиллированной воды в гидротермальных условиях в течение 30 минут при давлении водорода 5,9-6,1 МПа, температуре 195-205°С и перемешивании со скоростью 700 об/мин, полученную смесь охлаждают до температуры 20-30°С, фильтруют, промывают 10 мл дистиллированной воды, сушат на воздухе при температуре 100-110°С в течение 3,5-4,5 часов. Технический результат - повышение активности, стабильности, селективности по углеводородам катализатора в синтезе Фишера-Тропша. 2 н.п. ф-лы, 3 табл., 50 пр.

1. Катализатор синтеза Фишера-Тропша, содержащий носитель сверхсшитый полистирол и кобальт в качестве главного компонента, отличающийся тем, что носителем является сверхсшитый полистирол, содержащий третичные аминогруппы и оксид кремния, с размером гранул 440-460 мкм, площадью внутренней поверхности 800-830 м2/г, размером пор 4-50 нм, с удельным объемом пор 0,4-0,6 см2/г, при следующем соотношении компонентов масс. %:

2. Способ получения катализатора синтеза Фишера-Тропша, содержащего носитель сверхсшитый полистирол, содержащий третичные аминогруппы и оксид кремния, с размером гранул 440-460 мкм, площадью внутренней поверхности 800-830 м2/г, размером пор 4-50 нм, с удельным объемом пор 0,4-0,6 см3/г, и кобальт в качестве главного компонента, при следующем соотношении компонентов масс. %:

заключающийся в том, что 1 г сверхсшитого полистирола обрабатывают раствором 3-аминопропилтриэтоксисилана и щавелевой кислоты, полученным растворением 0,35-0,39 г 3-аминопропилтриэтоксисилана и 0,1 г щавелевой кислоты в 15 мл дистиллированной воды, в гидротермальных условиях в течение 30 минут при давлении азота 5,9-6,1 МПа, температуре 195-205°С и перемешивании со скоростью 700 об/мин, после чего смесь охлаждают до температуры 20-30°С, фильтруют, промывают 10 мл дистиллированной воды, сушат на воздухе при температуре 100-110°С в течение 3,5-4,5 часов и подвергают нагреванию в трубчатой печи при температуре 295-305°С в среде азота с расходом 10-15 мл/мин в течение 3,5-4,5 часов, затем полученный модифицированный носитель обрабатывают раствором соли кобальта, полученным растворением 0,47-0,51 г Co(NO3)2⋅6H2O в 15 мл дистиллированной воды в гидротермальных условиях в течение 30 минут при давлении водорода 5,9-6,1 МПа, температуре 195-205°С и перемешивании со скоростью 700 об/мин, полученную смесь охлаждают до температуры 20-30°С, фильтруют, промывают 10 мл дистиллированной воды, сушат на воздухе при температуре 100-110°С в течение 3,5-4,5 часов.

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2745214C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2011 |

|

RU2552517C2 |

| М.Е | |||

| Маркова, Н.В | |||

| Лакина, А.А | |||

| Степачёва | |||

| Эффективность биметаллических катализаторов жидкофазного синтеза Фишера-Тропша | |||

| Вестник Тверского государственного университета | |||

| Сер | |||

| "Химия", 2023, номер 4 (54), с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| КАТАЛИЗАТОР НА ОСНОВЕ КОБАЛЬТА И ЕГО ПРИМЕНЕНИЕ В ПРОЦЕССЕ ФИШЕРА-ТРОПША | 2002 |

|

RU2279312C2 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ НА ЭТОМ КАТАЛИЗАТОРЕ | 2009 |

|

RU2422202C2 |

| Вентильный электропривод постоянного тока | 1975 |

|

SU736326A1 |

Авторы

Даты

2025-05-06—Публикация

2024-12-24—Подача