Изобретение относится к металлургии, а именно к деформационно-термической обработке и методам производства тонких прутков и проволоки, обладающих эффектом «памяти» формы и сверхупругостью из сплавов системы титан-никель, используемых в авиации, радиоэлектронике, медицине, космической технике, машиностроении и других областях техники.

Известен способ получения прутков из сплавов системы никель-титан с эффектом памяти формы, согласно которому создают сплав с эффектом памяти формы, изготавливают из сплава прессованием или поперечно-винтовой прокаткой полуфабрикаты в виде прутков, нагревают их до температуры 450-950°С и изготавливают из полуфабрикатов прутки ротационной ковкой с последующим теплым или холодным волочением (RU 2162900 С1, опуб. 10.02.2001), а также способ, при котором изготавливают из сплава заготовку в виде прутка прессованием или поперечно-винтовой прокаткой, нагревают и изготавливают пруток ротационной ковкой в несколько стадий с промежуточным нагревом до 300-500°С с последующим теплым или холодным волочением (при необходимости) до нужного диаметра (RU 2536614 С2, опуб. 27.12.2014). Недостатком упомянутых выше способов является применение высоких температур (вплоть до 950°С), ограничивающих прочностные и функциональные характеристики получаемых полуфабрикатов, а также необходимость шлифования поверхности готового полуфабриката. Кроме того, в указанных способах финишное теплое/холодное волочение ведется с нагревом/промежуточными отжигами при 300-500°С. Применение импульсного однополярного тока при прокатке/волочении позволит избежать стадий нагрева/промежуточного отжига на финишных стадиях обработки и сократить длительность производственного цикла. Кроме того, температурно-деформационные режимы обработки сплавов системы титан-никель в указанных способах не позволяют сформировать ультрамелкозернистую наноструктуру, что обуславливает пониженный по сравнению с предлагаемым способом комплекс свойств.

Использование комбинированных схем деформационного воздействия на материал позволяет интенсивно воздействовать на структуру металлов и сплавов. Известен способ получения ультрамелкозернистых сплавов титан-никель с эффектом памяти формы (ЭПФ) (Патент РФ 2266973, МКИ7 C22F 1/18, С22К 1/00, опубл. 27.12.2005 г.), включающий на первом этапе -интенсивную пластическую деформацию с накопленной истинной степенью деформации е=4 в интервале температур 300-550°С, а на втором этапе проводят деформацию прокаткой или экструзией, или волочением со степенью не менее 20% в температурном интервале 20-500°С. Способ обеспечивает получение однородной ультрамелкозернистой структуры с размером зерен <0,5 мкм в заготовках из сплавов с ЭПФ за счет высокой накопленной истинной степени деформации. Основным недостатком способа является ограничение по минимальному размеру зерен (составляет 230 нм и более), а также сложность техпроцесса формирования однородной ультрамелкозернистой структуры на первом этапе.

Известен способ получения объемных наноструктурированных полуфабрикатов из сплавов с памятью формы на основе никелида титана с помощью комбинации РКУП и ротационной ковки (RU 2717764 С1, опуб. 25.03.2020). Недостатком способа является получение неоднородной смешанной нанокристаллической и наносубзеренной структур и характеризуется использованием повышенных температур (350-400°С) на всей стадии производственного цикла, ограничивающих комплекс получаемых механических и функциональных свойств конечных полуфабрикатов. Кроме того, недостатком способа является ограничение размеров заготовки после РКУП.

Известно, что технологическая пластичность при обработке металлов давлением может быть значительно улучшена при использовании электропластического эффекта- введении в зону деформации электрического тока. Например, в монокристаллах чистых металлов (Zn, Ni, Ti) и крупнозернистых сплавах конструкционного назначения (сталь, сплавы на основе W) пластическая деформация в сочетании стоком позволяет повысить технологическую пластичность на 50-100% (Троицкий О.А., Баранов Ю.В., Авраамов Ю.С., Шляпин А.Д., Физические основы и технологии обработки современных материалов, в 2-х томах, т. 1. - М. Ижевск: Институт компьютерных исследований, 2004).

Известен способ получения сплавов TiNi (Патент РФ№2367713, публ. 20.09.2009), включающий термическую обработку закалкой и пластическую деформацию, которую осуществляют при температуре ниже температуры мартенситного превращения и совмещают с воздействием импульсного электрического тока плотностью 10-1000 А/мм2, частотой 100-10000 Гц, длительностью импульса 10-1000 мкс, при этом обеспечивают суммарную истинную деформацию е≥1, а на последнем проходе разовую 5% деформацию, которую сопровождают импульсным нагревом. Недостатком способа можно считать нагрев на последнем этапе деформирования, который может привести к снижению прочностных свойств и свойств памяти формы.

В качестве прототипа выбран способ деформационной обработки длинномерных полуфабрикатов тонкого сечения из сплавов с эффектом памяти формы, включающий многопроходную прокатку с одновременным воздействием импульсным током плотностью 5-1000 А/мм2 (RU 2678855 С, опуб. 04.02.2019). Способ позволяет повысить деформационную способность и получить однородную УМЗ структуру в сплавах системы титан-никель. Недостатком способа является необходимость предварительной подготовки структуры (закалка на крупное зерно), ограничение исходных размеров используемых заготовок либо необходимость применения мощных генераторов для заготовок диаметром/толщиной более 20 мм. Кроме того, при использовании высоких плотностей тока (выше 300 А/мм2) наблюдается существенный нагрев заготовки, необходимый для деформирования выше Md (температура стабильного аустенита), но способный ограничить уровень получаемых механических и функциональных свойств готового изделия.

В отличие от прототипа предложенный способ благодаря комбинации поперечно-винтовой прокатки (ПВП) и ротационной ковки на первом этапе и прокатки/волочения с импульсным током без нагрева на финишной стадии позволяет получать из массивных заготовок прутки или проволоку требуемого сечения из сплавов системы титан-никель в широком диапазоне химического состава (50-51 ат. % Ni), минуя стадию предварительной закалки. Получаемые прутки характеризуются наличием однородного наноструктурного состояния и повышенным комплексом механических и функциональных (памяти формы) свойств.

Задача изобретения - получение промышленным способом полуфабрикатов из массивных заготовок из сплавов с памятью формы на основе никелида титана, в частности тонких прутков и тонкой проволоки, характеризующихся наличием однородного наноструктурного состояния и обладающих повышенными механическими характеристиками и улучшенными функциональными свойствами, такими как высокая степень восстановления формы после приложения нагрузки (малая остаточная деформация после приложения нагрузки) и последующего нагрева. Технический результат - повышение деформационной способности, интенсивное измельчение структуры вплоть до нанодиапазона, повышение свойств памяти формы, улучшение качества поверхности полуфабриката за счет использования прокатки/волочения с импульсным однополярным током на финишном этапе обработки, отсутствия нагрева на этом этапе, сокращение длительности производственного цикла за счет сокращения операций шлифования поверхности и сокращения стадий промежуточного нагрева.

Предложенный способ обеспечивает получение однородной наноструктуры с размером зерен <100 нм в сплавах титан-никель с памятью формы за счет высокой накопленной степени деформации (более 50% от диаметра 6 мм) без операций нагрева и промежуточных отжигов на финишной стадии деформирования с импульсным током. Способ позволяет получать регламентированные параметры наноструктуры, повышенный комплекс механических и функциональных свойств в широком диапазоне, а также снизить трудоемкость изготовления, значительно повысить качество полуфабрикатов.

Способ получения прутка из сплава системы никель-титан осуществляли следующим образом.

- У слитка отрезали литник, а сам слиток обтачивали для удаления поверхностных дефектов;

- нагрев слитка в электропечи до температуры 750-1000°С;

- поперечно-винтовая прокатка слитка в несколько стадий (проходов) со степенью обжатия на каждом проходе 5-25%, с промежуточными подогревами до температур 300-500°С между проходами до нужного размера;

- заготовки в виде прутков диаметром 20-40 мм после механической обработки подвергали деформации на ротационно-ковочных машинах (РКМ) средней и малой мощности. Заготовку нагревали до температуры 300-500°С в течение 30-180 мин в электрической печи, после чего осуществляли ковку в несколько стадий (переходов) «на проход» с нагревом непосредственно во время подачи заготовки в ротационно-ковочную машину в трубчатой газовой печи или в трубчатой электрической печи, установленной перед ротационно-ковочной машиной, до температуры 300-500°С с деформацией 5-25% на каждом переходе до нужного размера. Если суммарная деформация достигала 40-90%, между переходами производили отжиг в электрической камерной печи при температуре 300-500°С в течение 30-180 мин.

- заготовки в виде прутков диаметром 6-8 мм подвергали многостадийной холодной прокатке с импульсным током до диаметра 2,8 мм или требуемого размера с разовым обжатием по диаметру 50 мкм, обеспечивающая суммарную деформацию более 50%. Для повышения технологической пластичности и формирования определенного типа микроструктуры используется импульсный электрический ток плотностью 60-200 А/мм2, частотой 100-1000 Гц, длительностью не менее 40-100 мкс. Деформирование осуществляют при скоростях прокатки 20-200 мм/сек. При необходимости получения конечного диаметра прутка менее 2,8 мм прокатка может быть заменена холодным волочением с импульсным током плотностью 5-100 А/мм2, частотой 100-1000 Гц, длительностью не менее 40-100 мкс до требуемого размера.

- постдеформационный отжиг 400-500°С (30 минут).

Пример конкретного выполнения.

Исходным материалом для получения прутков являлись два горячедеформированных прутка диаметром 20 мм сплава TiNi (Ni=50,7 ат. %), полученные из слитка вакуумно-индукционного переплава и последующего электронно-лучевого переплава прокаткой на станах ПВП при температуре +1000°С. На следующем этапе прутки ковали при температуре +400°С на ротационно-ковочных машинах до диаметра 6 мм с промежуточными отжигами при температуре +400°С в течение 2 ч. Отжиги делали после накопления деформации между проходами 60%. После этого один пруток продолжали ковать до диаметра 2,8 мм, а второй подвергали многопроходной прокатке с импульсным током плотностью 90 А/мм2, длительностью импульса 100 мкс, частотой подачи импульсов 1000 Гц. Прокатку вели со скоростью 50 мм/с при регулируемом разовом обжатии 50 мкм до диаметра 2,8 мм. После каждого прохода образцы охлаждали в воде.

С целью сравнения структуры и свойств из прутков на диаметрах 3 мм были отобраны образцы и подвергнуты отжигу при 500°С в течение 30 минут.

Использование прокатки с током на финишных стадиях деформирования приводит к интенсивному измельчению зерен структуры вплоть до образования наноструктуры с размером зерна 50-100 нм (диаметр образца 3 мм), чего не наблюдается в традиционной технологии без тока.

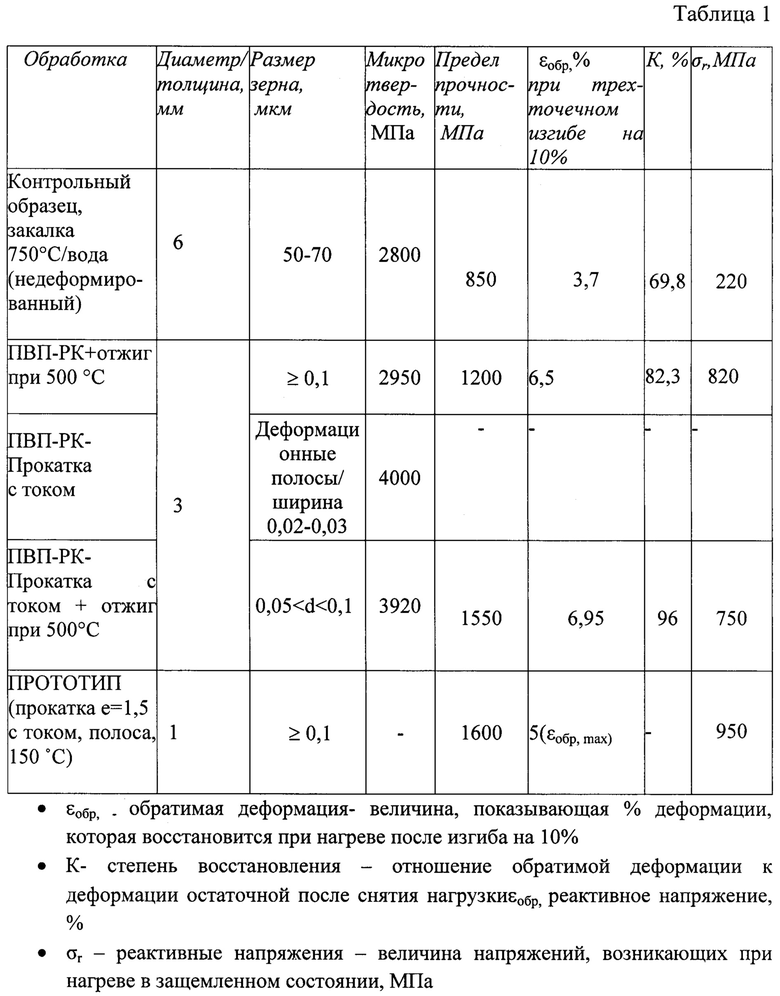

Структурные состояния, режимы обработки, результаты механических испытаний и определения функциональных свойств полученных заготовок приведены в таблице. Для сравнения приведены данные заготовок, обработанных по способу-прототипу и контрольный закаленный крупнозернистый образец (Таблица 1).

Таким образом, предложенный способ получения нанокристаллических прутков из сплавов системы титан-никель позволяет существенно повысить уровень механических и функциональных свойств. Как видно, все характеристики (предел прочности, обратимая деформация, степень восстановления) выше, чем у закаленного крупнозернистого образца и после традиционной технологии ротационной ковки без использования импульсного тока. Кроме того, предлагаемая технология позволяет достичь повышенных характеристик восстановления по сравнению с прототипом, сохранив при этом достаточную прочность и микротвердость. Технологические преимущества предлагаемого способа заключаются в отсутствие необходимости шлифования поверхности готового изделия за счет отсутствия окалины на финишной стадии подготовки прутка без нагрева, и как следствие, улучшение качества поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПРОВОЛОКИ ИЗ СПЛАВА СИСТЕМЫ НИКЕЛЬ-ТИТАН С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2013 |

|

RU2536614C2 |

| Способ получения прутков из сверхупругих сплавов системы титан-цирконий-ниобий | 2018 |

|

RU2692003C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал для применения в производстве сферического порошка | 2020 |

|

RU2751065C1 |

| Способ изготовления тонкой проволоки из биосовместимого сплава TiNbTaZr | 2018 |

|

RU2694099C1 |

| Способ получения тонкой проволоки из сплава TiNiTa | 2020 |

|

RU2759624C1 |

| Способ получения длинномерных полуфабрикатов из сплавов TiNiHf с высокотемпературным эффектом памяти формы | 2021 |

|

RU2771342C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| Способ получения объёмных наноструктурированных полуфабрикатов из сплавов с памятью формы на основе никелида титана (варианты) | 2019 |

|

RU2717764C1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537675C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ СВЕРХУПРУГИХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Ti-Zr-Nb | 2021 |

|

RU2753210C1 |

Изобретение относится к металлургии, а именно к деформационно-термической обработке и методам производства тонких прутков и проволоки, обладающих эффектом памяти формы и сверхупругостью, из сплавов системы титан-никель, используемых в авиации, радиоэлектронике, медицине, космической технике, машиностроении и других областях техники. Способ получения прутка из сплава титан-никель с эффектом памяти формы включает проведение пластической деформации слитка сплава титан-никель в три этапа путем поперечно-винтовой прокатки слитка с получением заготовки в виде прутка, многостадийной ротационной ковки заготовки, последующей холодной прокатки или волочения, а затем постдеформационного отжига полученного прутка. Многостадийную ротационную ковку ведут до диаметра 6-8 мм со степенью деформации 5-25% на каждой стадии с промежуточным нагревом до температуры 300-500°С между стадиями ковки в течение 30-180 минут, затем полученную заготовку в виде прутка подвергают холодной прокатке или волочению до требуемого диаметра с использованием однополярного импульсного тока с разовым обжатием 50 мкм до достижения накопленной степени деформации более 50%. Обеспечивается создание в сплавах регламентированных параметров структуры вплоть до нанометрического диапазона с повышенным комплексом механических и функциональных свойств. 3 з.п. ф-лы, 1 табл., 1 пр.

1. Способ получения прутка из сплава титан-никель с эффектом памяти формы, включающий проведение пластической деформации слитка сплава титан-никель, отличающийся тем, что пластическую деформацию производят в три этапа путем поперечно-винтовой прокатки слитка с получением заготовки в виде прутка, многостадийной ротационной ковки заготовки, последующей холодной прокатки или волочения, а затем постдеформационного отжига полученного прутка, при этом многостадийную ротационную ковку ведут до диаметра 6-8 мм со степенью деформации 5-25% на каждой стадии с промежуточным нагревом до температуры 300-500°С между стадиями ковки в течение 30-180 минут, затем полученную заготовку в виде прутка подвергают холодной прокатке или волочению до требуемого диаметра с использованием однополярного импульсного тока с разовым обжатием 50 мкм до достижения накопленной степени деформации более 50%.

2. Способ по п. 1, отличающийся тем, что при проведении холодной прокатки или волочения используют однополярный импульсный ток с частотой следования импульсов 100-1000 Гц и длительностью импульсов 40-100 мкс, причем при прокатке используют плотность тока 60-200 А/мм2, а при проведении волочения используют плотность тока 5-100 А/мм2.

3. Способ по п. 1 или 2, отличающийся тем, что скорость прокатки или волочения составляет 20-200 мм/с.

4. Способ по любому из пп. 1-3, отличающийся тем, что постдеформационный отжиг проводят при температуре 400-500°С в течение 30 мин.

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ПОЛУФАБРИКАТОВ ТОНКОГО СЕЧЕНИЯ ИЗ СПЛАВОВ TiNi С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2018 |

|

RU2678855C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367712C2 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОГО СПЛАВА ВТ6 | 2011 |

|

RU2479366C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА С ДВОЙНОЙ ПАМЯТЬЮ ФОРМЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2201470C2 |

| CN 102912271 A, 06.02.2013. | |||

Авторы

Даты

2024-10-21—Публикация

2023-12-20—Подача