Изобретение относится к области нефтепереработки, в частности к получению высококачественного нефтяного игольчатого кокса из декантойля (тяжелого газойля каталитического крекинга).

Известно получение нефтяного игольчатого кокса из тяжелого газойля каталитического крекинга на пилотной установке периодического типа в статических условиях - в кубах [Запорин В.П., Валявин Г.Г. и др. Опыт получения и оценка качества получаемых продуктов при коксовании тяжелых газойлей каталитического крекинга. // Нефтегазовое дело. Научно-технический журнал, т. 11, №2, 2013, с. 119-121].

Недостаток такого способа получения игольчатого кокса - высокая неоднородность структурной организации и низкая микроструктура целевого продукта из-за отсутствия направленного движения потока сырья, как это имеет место при замедленном коксовании сырья.

Наиболее близким к заявляемому объекту по технической сущности и достигаемому эффекту является способ получения нефтяного игольчатого кокса замедленным коксованием, включающий смешивание исходного сырья с легким или тяжелым газойлем коксования в качестве рециркулята, подачу смеси в промежуточную емкость, соединенную по парам с ректификационной колонной, нагрев сырьевой смеси из промежуточной емкости в коксовой печи, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в ректификационную колонну для фракционирования с получением газа, бензина, легкого, тяжелого и кубового газойлей коксования. При этом исходное сырье смешивают с рециркулятом в количестве 10-100% на загрузку сырья и в качестве исходного сырья используют, в частности, тяжелый газойль каталитического крекинга [Патент RU №2314333, кл. С10В 55/00, опубл. 2008 г.].

Использование тяжелого газойля каталитического крекинга позволит получать высококачественный игольчатый кокс с высокой оценкой микроструктуры и низким коэффициентом термического расширения. Однако в качестве сырья для производства игольчатого кокса могут быть использованы только газойли с ограниченным содержанием серы - не выше 0,5% масс. Получение газойлей с таким серосодержанием возможно лишь при переработке или малосернистого сырья, или обязательном наличии процесса гидроочистки сырья. Кроме того, ресурсы тяжелого газойля с единичной установки каталитического крекинга (максимальная производительность установок по сырью не превышает 2,0 млн т/г) составляют 100-150 тыс. т/г, что недостаточно для загрузки установок замедленного коксования даже с минимальной производительностью (~300 тыс. т/г по сырью). Таким образом, ограниченность ресурсов тяжелого газойля каталитического крекинга с нормативным серосодержанием ограничивает ресурсы возможного производства игольчатого кокса.

Кроме того, игольчатый кокс, получаемый данным способом, имеет недостаточно высокую механическую прочность.

Изобретение направлено на расширение ресурсов сырья для получения игольчатого кокса с высокой оценкой микроструктуры с одновременным повышением механической прочности целевого продукта.

Это достигается тем, что в способе получения нефтяного игольчатого кокса замедленным коксованием, включающем смешивание в промежуточной емкости в качестве исходного сырья тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование, согласно изобретению предварительно смешивают с тяжелым газойлем каталитического крекинга экстракт фурфурольной очистки масляного производства в количестве 20-30% от смеси, в качестве рециркулята используют легкий или тяжелый газойль коксования, при этом коэффициент рециркуляции составляет 1,5-2,0.

Целесообразно для повышения механической прочности кокса после прекращения подачи вторичного сырья в камеру коксования подавать теплоноситель в количестве 10-20 т/час при температуре 500-530°С в течение 6-8 часов.

При этом в качестве теплоносителя используют легкий или тяжелый газойль коксования.

Экстракты масляного производства являются концентратом ароматических соединений, хотя их структурная организация принципиально отличается от структуры ароматических углеводородов, содержащихся в тяжелом газойле каталитического крекинга. При добавлении экстракта фурфурольной очистки к тяжелому газойлю каталитического крекинга качество получаемого игольчатого кокса, в частности оценка микроструктуры кокса, изменяется не по аддитивности. Это объясняется тем, что ароматические углеводороды в экстракте содержат большое количество боковых алкильных заместителей, что предопределяет увеличение выхода парообразных продуктов при термолизе, способствующее направленной ориентации мезофазных молекул и, как следствие, упорядочению структурной организации получаемого игольчатого кокса. Но при добавлении экстракта снижается выход кокса, что нежелательно. С тем чтобы не снижать выход кокса при коксовании смеси тяжелого газойля каталитического крекинга с экстрактом, увеличивают подачу рециркулята.

Однако, как показали исследования, при содержании в смеси менее 20% экстракта фурфурольной очистки и более 30% экстракта, даже при увеличении коэффициента рециркуляции до 2,0, микроструктура кокса не улучшается.

Количество подаваемого в камеру коксования теплоносителя, температура и продолжительность его подачи ограничиваются временем выбуривания кокса, который не должен превышать четырех часов. Подача теплоносителя в количестве менее 10 т/час с температурой ниже 500°С и продолжительностью менее 6 часов не оказывает влияния на повышение механической прочности кокса, а подача теплоносителя более 20 т/час с температурой выше 530°С и продолжительностью более 8 часов приведет к получению кокса с неоправданно высокой механической прочностью кокса, что, в частности, отрицательно скажется на увеличении времени выгрузки кокса из камеры коксования.

Способ осуществляют следующим образом.

Тяжелый газойль каталитического крекинга смешивают в промежуточной емкости с экстрактом фурфурольной очистки масляного производства в количестве 20-30% от смеси, а также с рециркулятом, в качестве которого используют легкий или тяжелый газойль коксования. При этом коэффициент рециркуляции составляет 1,5-2,0. Полученное в результате смешивания вторичное сырье нагревают и подают в камеру коксования при температуре коксования, где образуется кокс. Коксование осуществляют при известных пределах температур 480-510°С. Образовавшийся при этом дистиллят коксования подают в нижнюю часть ректификационной колонны на фракционирование.

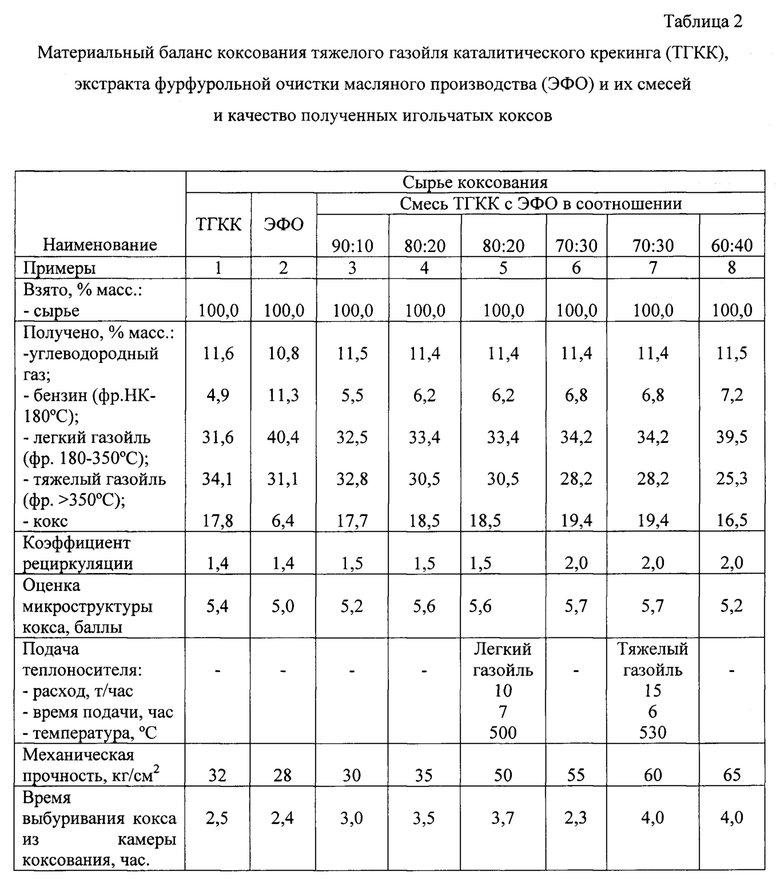

Согласно описанной технологии было проведено замедленное коксование указанных видов сырья при температуре коксования 500°С как в чистом виде, так и в смеси (см. примеры 1-4, 6 и 8 в таблице 2).

Кроме того, было проведено коксование того же сырья, что и в примере 4, с той разницей, что после прекращения подачи вторичного сырья в камеру коксования подавали в качестве теплоносителя легкий газойль коксования в количестве 10 т/час при температуре 500°С в течение 7 часов (см. пример 5).

Кроме того, было проведено коксование того же сырья, что и в примере 6, но после прекращения подачи вторичного сырья в камеру коксования подавали в качестве теплоносителя тяжелый газойль коксования в количестве 15 т/час при температуре 530°С в течение 6 часов (см. пример 7).

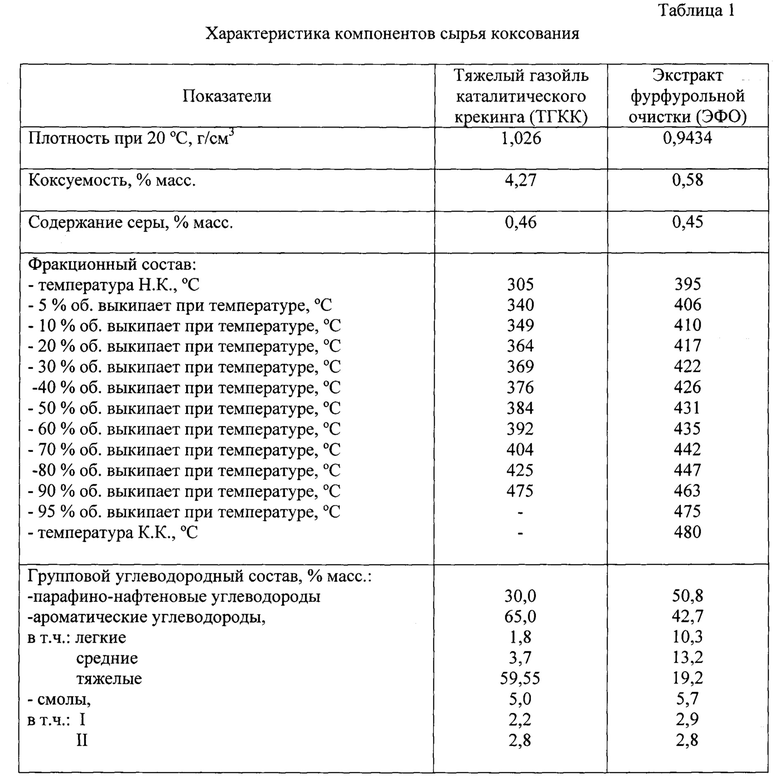

Характеристика используемых компонентов сырья коксования приведена в таблице 1, материальный баланс коксования и качество полученных игольчатых коксов из тяжелого газойля каталитического крекинга, экстракта фурфурольной очистки масляного производства и их смесей в соотношении 90:10, 80:20, 70:30, 60:40 - в таблице 2.

Как видно из примеров 4-7 таблицы 2, при использовании в качестве исходного сырья смеси тяжелого газойля каталитического крекинга с экстрактом фурфурольной очистки масляного производства в количестве 20-30% от смеси, т.е. в соотношении ТГКК: ЭФО (80:20)÷(70:30), с коэффициентом рециркуляции 1,5-2,0 обеспечивается получение игольчатого кокса с оценкой микроструктуры 5,6-5,7 (в способе по прототипу оценка микроструктуры кокса составляет 5,4 балла), что соответствует по качеству высокоанизотропному коксу, пригодному для получения крупногабаритных графитированных электродов, при этом механическая прочность кокса составляет 35-55 кг/см2 (в способе по прототипу механическая прочность кокса составляет 32 кг/см2), при этом подача теплоносителя в количестве 10-15 т/час (см. примеры 5 и 7) позволит еще более повысить механическую прочность игольчатого кокса до 50-60 кг/см2.

Смешивание тяжелого газойля каталитического крекинга с менее 20% экстракта фурфурольной очистки масляного производства (пример 3) и более 30% экстракта (пример 8) нецелесообразно, так как при этом даже увеличение коэффициента рециркуляции не приводит к улучшению микроструктуры кокса.

Таким образом, использование предлагаемого способа позволит расширить ресурсы сырья для получения игольчатого кокса с высокой оценкой микроструктуры и одновременно повысить механическую прочность целевого продукта, что стало возможным за счет взаимного влияния компонентов сырья и режима коксования (коэффициента рециркуляции и подачи теплоносителя).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2020 |

|

RU2753008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2787447C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2017 |

|

RU2660008C1 |

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

Изобретение относится к области нефтепереработки, в частности к получению высококачественного нефтяного игольчатого кокса. Способ включает смешивание в промежуточной емкости тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование. При этом предварительно с тяжелым газойлем каталитического крекинга смешивают экстракт фурфурольной очистки масляного производства в количестве 20-30% от смеси, в качестве рециркулята используют легкий или тяжелый газойль коксования, при этом коэффициент рециркуляции составляет 1,5-2,0. После прекращения подачи вторичного сырья в камеру коксования подают теплоноситель в количестве 10-20 т/час при температуре 500-530°С в течение 6-8 часов, в качестве которого могут быть использованы легкий или тяжелый газойль коксования. Изобретение направлено на расширение ресурсов сырья для получения игольчатого кокса с высокой оценкой микроструктуры и высокой механической прочностью. 2 з.п. ф-лы, 2 табл.

1. Способ получения нефтяного игольчатого кокса замедленным коксованием, включающий смешивание в промежуточной емкости в качестве исходного сырья тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование, отличающийся тем, что предварительно смешивают с тяжелым газойлем каталитического крекинга экстракт фурфурольной очистки масляного производства в количестве 20-30% от смеси, в качестве рециркулята используют легкий или тяжелый газойль коксования, при этом коэффициент рециркуляции составляет 1,5-2,0.

2. Способ по п. 1, отличающийся тем, что после прекращения подачи вторичного сырья в камеру коксования подают теплоноситель в количестве 10-20 т/час при температуре 500-530°С в течение 6-8 часов.

3. Способ по п. 2, отличающийся тем, что в качестве теплоносителя используют легкий или тяжелый газойль коксования.

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА И СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1993 |

|

RU2054025C1 |

| Способ получения игольчатого кокса | 1990 |

|

SU1810374A1 |

| Способ получения игольчатого кокса | 1970 |

|

SU448650A3 |

| КОКС, АРМИРОВАННЫЙ УГЛЕРОДНЫМ ВОЛОКНОМ, ПОЛУЧЕННЫЙ НА УСТАНОВКЕ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2004 |

|

RU2343133C2 |

Авторы

Даты

2017-05-11—Публикация

2016-03-01—Подача