Изобретение относится к области железнодорожной техники и имеет отношение к сцепным устройствам железнодорожных вагонов, в частности к конструкции когтя (кулака) сцепки и способу его изготовления.

Уровень техники

В системах сцепки железнодорожных вагонов в один состав в США используют сцепные устройства Американской Ассоциации железных дорог (AAR), например, сцепку Джаннея. Такие сцепки содержат корпус сцепки, содержащий хвостовик и головную часть сцепки, выполненную С-образной формы, с которой шарнирно соединен коготь (кулак) сцепки, являющийся сцепным элементом. При соединении железнодорожных вагонов смежные когти сцепок соседних вагонов поворачиваются относительно соответствующей головной части сцепки и взаимозацепляются друг с другом по принципу вертикального контакта, что позволяет системе сцепки переднего железнодорожного вагона тянуть задний железнодорожный вагон. В сцепленном состоянии рабочие поверхности смежным когтей сцепок соседних вагонов соприкасаются между собой по цилиндрической поверхности с вертикальной образующей. Коготь (кулак) сцепки является единой деталью и содержит носовую часть, хвостовую часть и соединяющий их переходный участок. Выполнение когтя со сплошной хвостовой частью значительно утяжеляет вес детали, в которой также могут образовываться внутренние пустоты, которые снижают продолжительность эксплуатации когтя сцепки. В связи с чем, коготь имеет внутреннюю полость для облегчения веса детали при сохранении прочности детали. В процессе эксплуатации хвостовая часть когтя сцепки подвергается воздействию высоких нагрузок, в частности, когда коготь сблокирован со смежным когтем сцепки соседнего железнодорожного вагона. Стандарты Американской Ассоциации железных дорог и технические требования указывают, что хвостовая часть когтя сцепки является критической областью и требует проверки после эксплуатации на наличие трещин, разрывов и/или других напряжений.

Из уровня техники известен коготь железнодорожной сцепки (US 5582307 А, опубл. 10.12.1996, МПК B61G 3/00, B61G 3/04, B61G 007/00, B22D 25/02, B22D 25/00), содержащий носовую часть с несущей поверхностью, хвостовую часть, участок втулки и переходный участок, соединяющий хвостовую часть и участок втулки. Участок втулки содержит проход в основном цилиндрического валика сцепки, имеющий продольную ось. Коготь железнодорожной сцепки имеет внутреннюю полость, образованную внутри хвостового участка и по меньшей мере переходного участка. В носовой части когтя железнодорожной сцепки выполнено отверстие для размещения сигнального флажка. Хвостовая часть выполнена с пологой стороны в области тяговых поверхностей, которые входят в контакт с головной частью корпуса сцепного устройства. Способ изготовления указанного когтя железнодорожной сцепки включает выполнение для каждого отдельного когтя верхней и нижней полуформ и трех литейных стержней для формирования отверстия для валика сцепки, отверстия для сигнального флажка и внутренней полости в переходном участке и хвостовой части. Верхняя и нижняя стенки переходного участка с внутренней полостью имеют параболическую форму, при этом сужаются (в горизонтальной проекции) к участку втулки.

Известен коготь железнодорожной сцепки (US 9533696 В2, опубл. 03.01.2017, МПК B61G 3/00, B61G 3/04, B61G 3/06, B61G 7/00, В22С 9/10, В22С 9/103, В22С 9/02, В22С 9/22), взятый за прототип, содержащий носовую часть, хвостовую часть, участок втулки и переходный участок, соединяющий хвостовую часть и участок втулки, причем участок втулки содержит проход в основном цилиндрического валика сцепки, имеющий продольную ось. Коготь железнодорожной сцепки выполнен с внутренней полостью для облегчения веса детали и сообщается с отверстием для валика сцепки и отверстием для сигнального флажка. Стенки переходного участка с внутренней полостью выполнены неоднородными и сужающимися к участку втулки. Хвостовая часть выполнена с тяговой поверхностью плавной формы. Для изготовления указанного когтя используют соединяющиеся между собой литейные стрежни, которые формируют внутреннюю полость когтя, отверстия для валика сцепки и для сигнального флажка.

Известен способ изготовления когтя железнодорожной сцепки (RU 2531989 С1, опубл. 27.10.2014, МПК B61G 03/06). Когти сцепки железнодорожных вагонов могут быть образованы из металла и могут быть изготовлены при помощи операции литья как единая конструкция. Операция литья типично предусматривает использование верхней полуформы, образованной из формовочного песка, и нижней полуформы, также образованной из формовочного песка. Литейные стержни из упрочненного смолой или упрочненного иным образом песка помещают в нижнюю полуформу ранее закрывания формы в сборе, после чего устанавливают сверху от нижней полуформы верхнюю полуформу. Шарнирное отверстие для валика сцепки и внутреннюю полость образуют за счет литейных стержней. При этом литейные стержни могут представлять собой единую конструкцию или могут соединяться друг с другом.

Технической проблемой, присущей указанным решениям, является:

- неоднородность толщин стенок переходного участка с внутренней полостью в области участка втулки, что осложняет процессы ее изготовления и контроля качества;

- большая вероятность образования термических узлов и соответствующих дефектов усадочного характера в уширенных по отношению к соседним областям стенках переходного участка когтя в зоне внутренней полости при изготовлении когтя литьем;

- изнашивание и уменьшение толщины стенки хвостовой части в области тяговых поверхностей по мере эксплуатации;

- снижение прочности литой детали в хвостовой части;

- усложненная конструкция когтя, при использовании большого количества литейных стержней или соединенных между собой, что также усложняет способ изготовления когтя железнодорожной сцепки за счет сложности процесса формовки литейных стержней;

- сложность в изготовлении литейных стержней;

- вероятность возникновения обвалов и засоров при использовании соединенных литейных стержней для валика сцепки и для сигнального флажка с образованием малых отверстий сопряжения отверстий для валика сцепки и для сигнального флажка.

Техническим результатом заявляемой группы изобретений является оптимизация и повышение надежности конструкции когтя железнодорожной сцепки и упрощение технологичности способа его изготовления.

Раскрытие изобретения

Указанный технический результат достигается тем, что в когте железнодорожной сцепки, содержащем носовую часть, участок втулки, хвостовую часть и соединяющий их переходный участок, отверстие для сигнального флажка в носовой части, отверстие для валика сцепки в участке втулки, соединенное с внутренней полостью, выполненной в переходном участке и хвостовой части, согласно настоящему изобретению, стенки указанного переходного участка выполнены равномерной (постоянной) толщины и выдержаны на всем протяжении переходного участка в диапазоне размеров от 23 до 31 мм, предпочтительным является диапазон от 25 до 30,5 мм. Противоположные стенки переходного участка могут быть выполнены различной толщины.

Совместно с первым вариантом выполнения или отдельно от него, указанный технический результат достигается тем, что в когте железнодорожной сцепки, содержащем носовую часть, участок втулки, хвостовую часть и соединяющий их переходный участок, отверстие для сигнального флажка в носовой части, отверстие для валика сцепки в участке втулки, соединенное с внутренней полостью, выполненной в переходном участке и хвостовой части, согласно настоящему изобретению, хвостовая часть в зоне тяговых поверхностей выполнена с площадкой с верхней стороны, при этом толщина стенок хвостовой части в области площадки выполнена неравномерной в диапазоне размеров от 12 до 32 мм, при этом предпочтительным является диапазон от 15 до 30 мм. Неравномерность толщины стенок может составлять до 50% от толщины стенки соседнего участка, а длина «L» площадки с верхней стороны хвостовой части может быть выполнена в диапазоне размеров от 27 до 33 мм, при этом предпочтительным является диапазон от 30 до 31 мм.

Кроме того, совместно или отдельно от первых двух вариантов, указанный технический результат достигается тем, что в когте железнодорожной сцепки, содержащем носовую часть с рабочей поверхностью, участок втулки, хвостовую часть и соединяющий их переходный участок, отверстие для сигнального флажка в носовой части, отверстие для валика сцепки в участке втулки, соединенное с внутренней полостью, выполненной в переходном участке и хвостовой части, согласно настоящему изобретению, рабочая поверхность в носовой части выполнена ровной или со скосом. При этом рабочая поверхность в носовой части может быть выполнена со скосом с нижней стороны и/или верхней стороны.

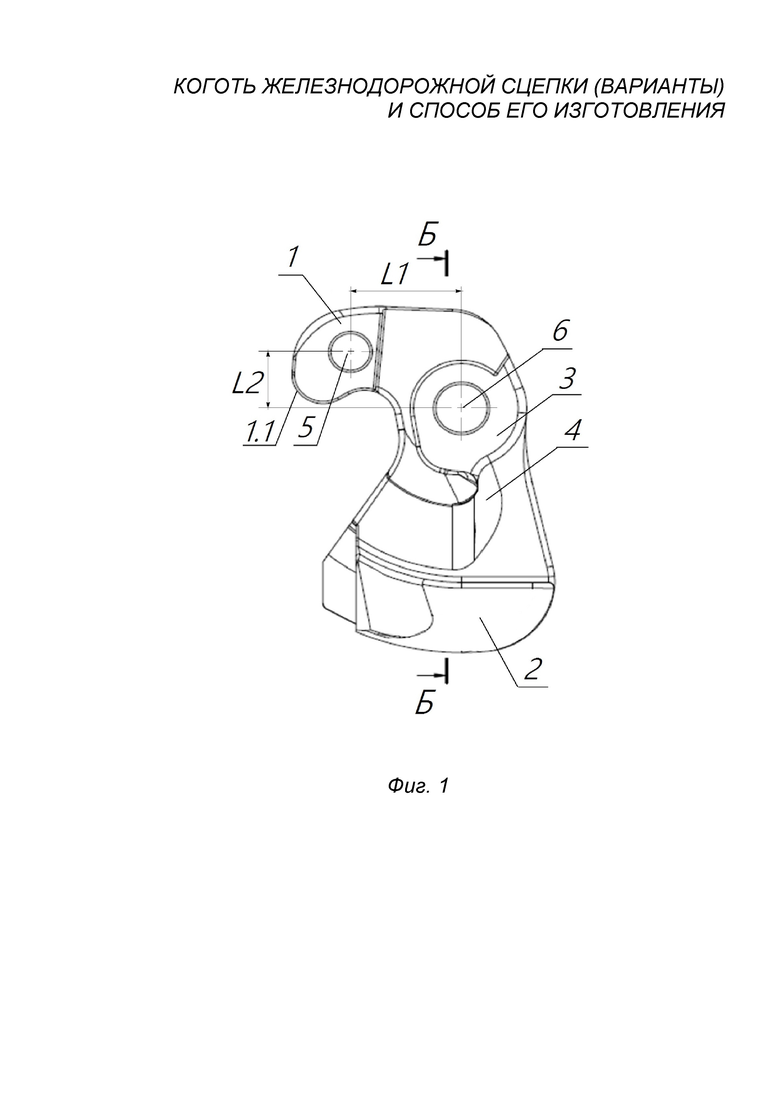

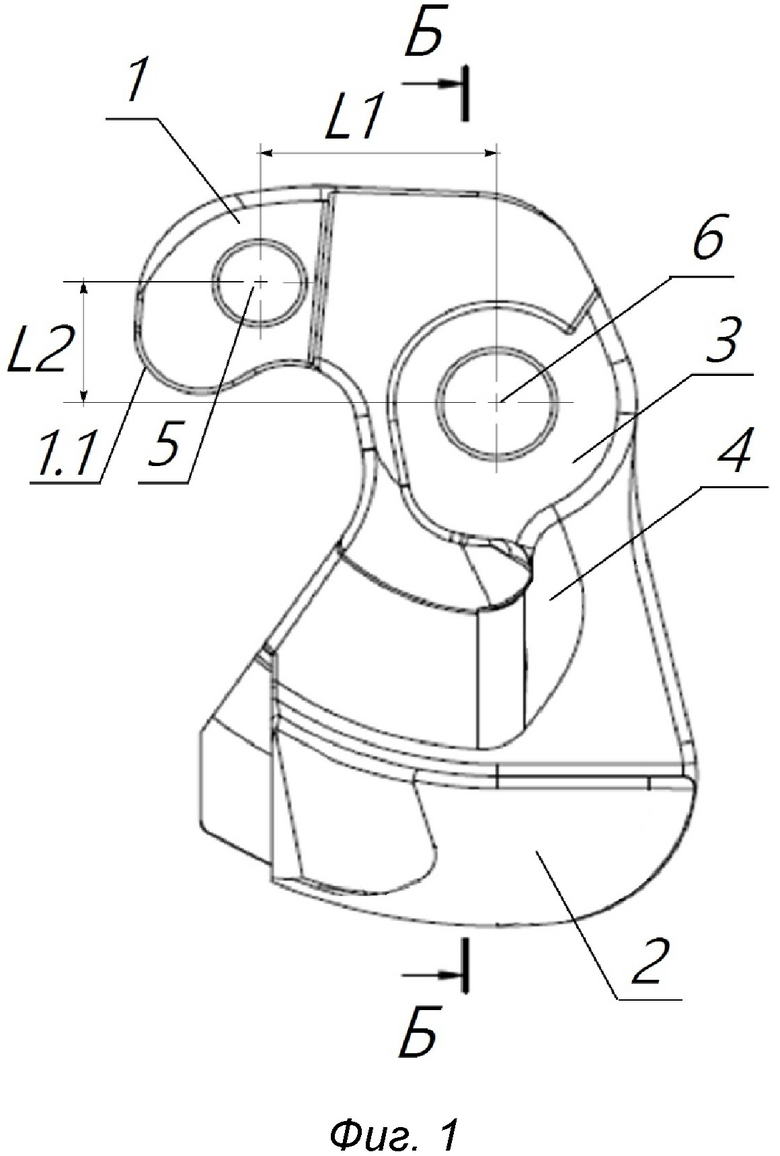

Совместно с первыми тремя вариантами выполнения когтя железнодорожной сцепки или отдельно от них, указанный технический результат достигается тем, что в когте железнодорожной сцепки, содержащем носовую часть, участок втулки, хвостовую часть и соединяющий их переходный участок, отверстие для сигнального флажка в носовой части, отверстие для валика сцепки в участке втулки, соединенное с внутренней полостью, выполненной в переходном участке и хвостовой части, согласно настоящему изобретению, отверстие для сигнального флажка и отверстие для валика сцепки выполнены отдельно друг от друга, при этом оси отверстий расположены параллельно друг другу и на расстоянии друг от друга. Оси отверстий для сигнального флажка и для валика сцепки могут быть расположены на расстоянии «L1» в поперечной плоскости когтя железнодорожной сцепки в диапазоне размеров от 90 до 95 мм, предпочтительным является диапазон от 90 до 92 мм, и на расстоянии «L2» в продольной плоскости когтя железнодорожной сцепки, в диапазоне размеров от 47 до 53 мм, предпочтительным является диапазон от 48 до 50 мм.

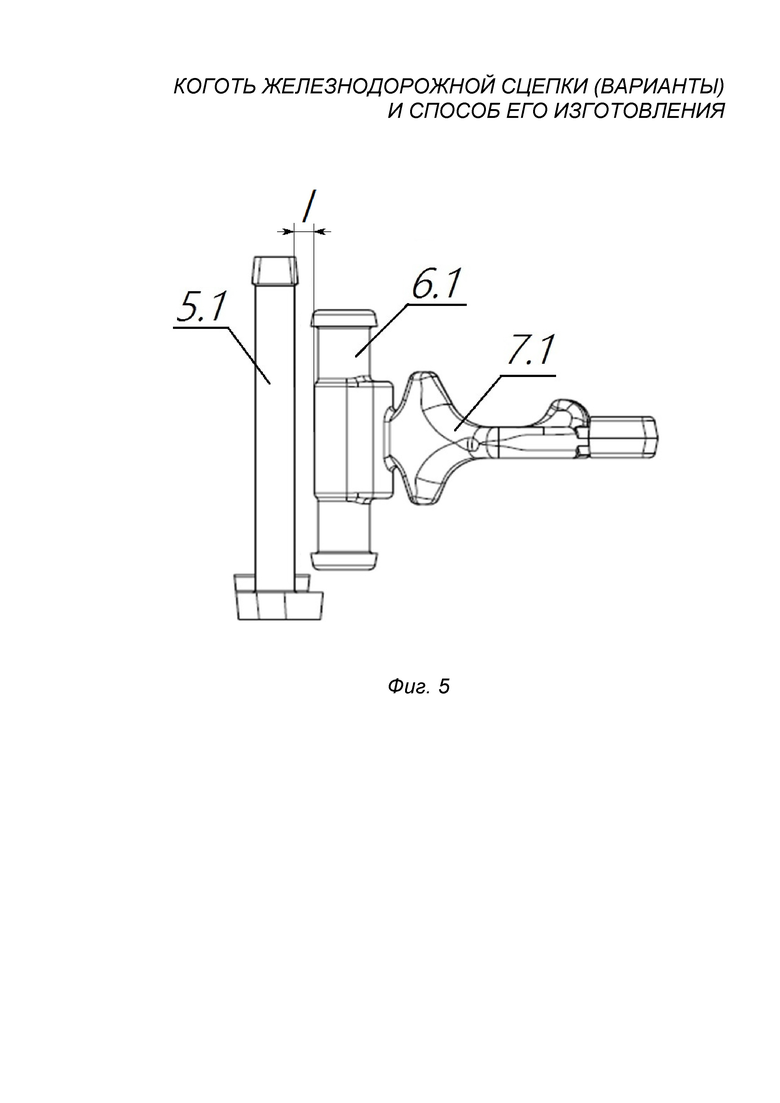

Указанный технический результат достигается тем, что в способе изготовления когтя железнодорожной сцепки, включающем в себя выполнение верхней и нижней полуформ и литейных стержней из формовочного материала, установку литейных стержней между полуформами, с последующим соединением верхней и нижней полуформ между собой, заполнение соединенных полуформ с установленными внутри литейными стержнями металлом, согласно настоящему изобретению, для формирования отверстия для сигнального флажка и отверстия для валика сцепки, соединенного с внутренней полостью, отдельно друг от друга используется два литейных стержня, которые устанавливают между полуформами на расстоянии друг от друга. Литейные стержни могут быть установлены на расстоянии «l» друг от друга, измеренном по кратчайшему расстоянию от поверхности одного стержня до поверхности другого стержня, в диапазоне размеров от 7 до 15 мм, предпочтительным является диапазон от 9 до 10 мм. Полуформы и литейные стержни выполнены из песчано-глинистых, песчано-смоляных, песчано-жидкостекольных или холоднотвердеющих смесей. Полуформы и литейные стержни выполнены методом вакуумно-пленочной формовки. Полуформы и литейные стержни могут быть выполнены при помощи модельно-стержневой оснастки.

Кратное описание чертежей

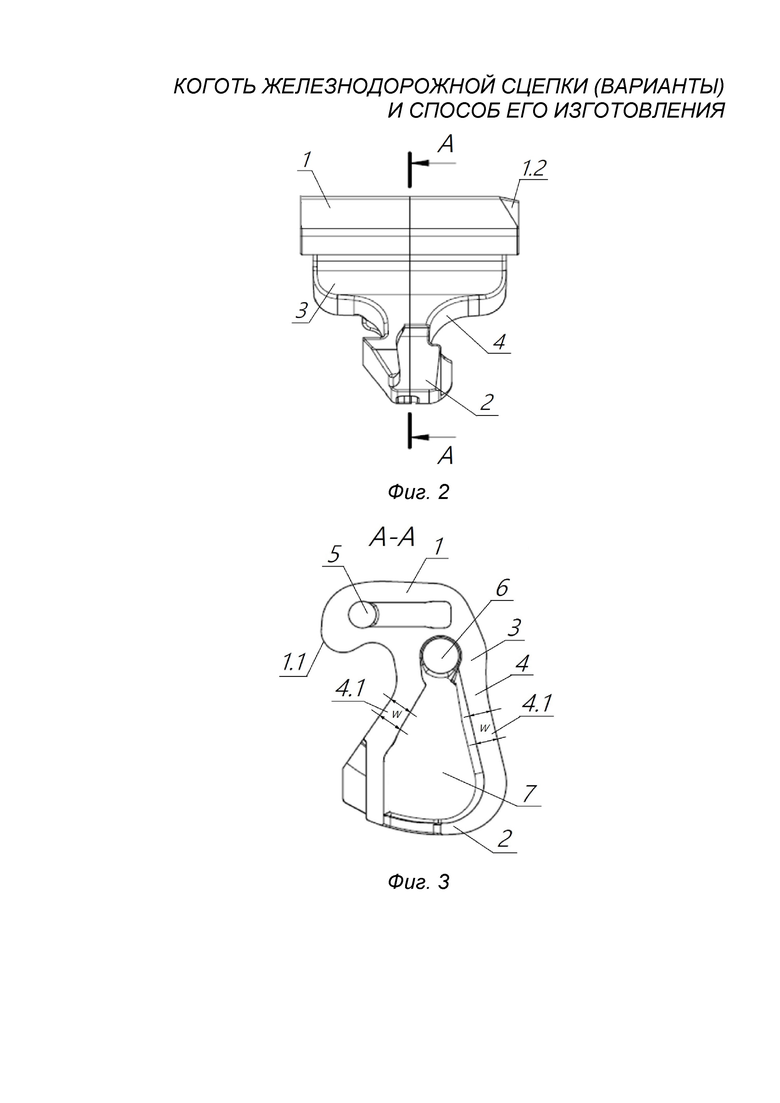

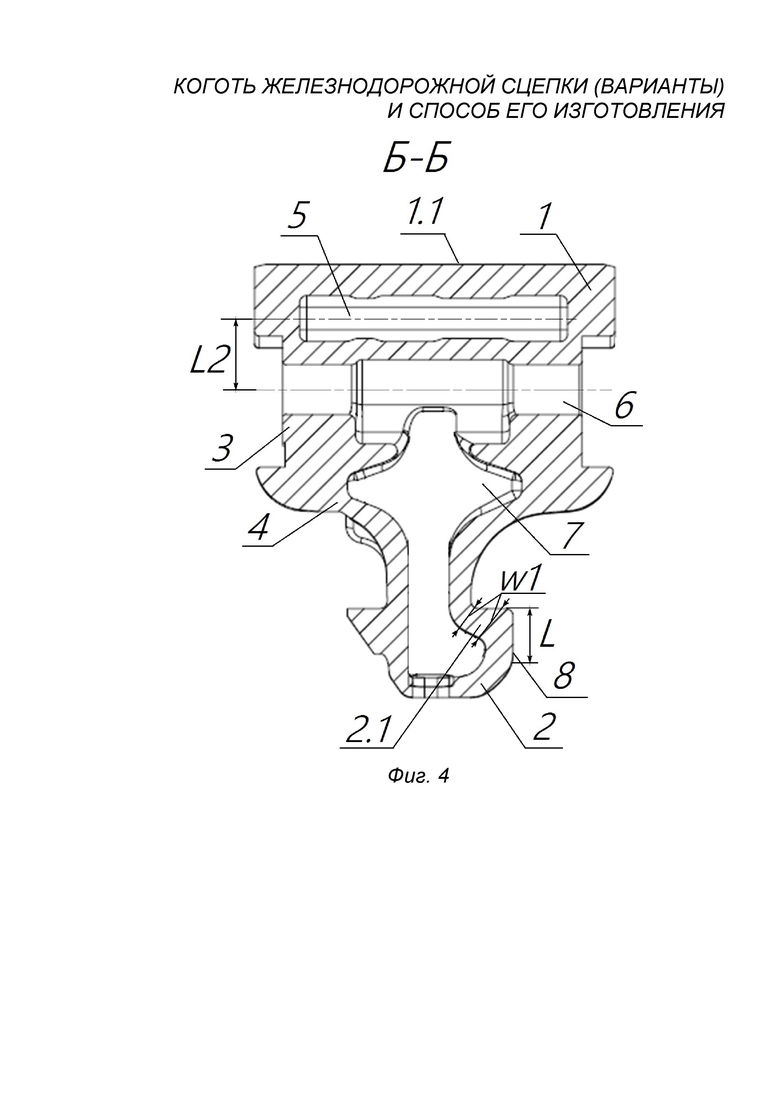

Сущность заявляемого изобретения поясняется чертежами: фиг. 1 - коготь железнодорожной сцепки (вид сверху), фиг. 2 - коготь железнодорожной сцепки (вид сбоку), фиг. 3 - разрез А-А фиг. 2, фиг. 4 - разрез Б-Б фиг. 1, фиг. 5 - литейные стержни для формирования отверстия для сигнального флажка и отверстия для валика сцепки с внутренней полостью.

Коготь железнодорожной сцепки, представленный на фигурах, содержит носовую часть 1, хвостовую часть 2, участок втулки 3, переходный участок 4, соединяющий хвостовую часть 2 и участок втулки 3, отверстие для сигнального флажка 5 в носовой части 1, отверстие для валика сцепки 6 в участке втулки 3, соединенное с внутренней полостью 7 (на фиг. 1 и 2 не показано), выполненной в переходном участке 4 и хвостовой части 2. Носовая часть имеет рабочую (несущую) поверхность 1.1, кроме того носовая часть может быть выполнена со скосом 1.2 на рабочей (несущей) поверхности 1.1. Отверстие для сигнального флажка 5 и отверстие для валика сцепки 6 расположены на расстоянии друг от друга, при этом оси отверстий для сигнального флажка 5 и для валика сцепки 6 могут быть расположены на расстоянии «L1» в поперечной плоскости когтя железнодорожной сцепки в диапазоне размеров от 90 до 95 мм, и на расстоянии «L2» в продольной плоскости когтя железнодорожной сцепки, в диапазоне размеров от 47 до 53 мм.

На фиг. 3 представлен вариант выполнения когтя железнодорожной сцепки, в котором стенки 4.1 в переходном участке 4 выполнены равномерной (постоянной) толщины «w» и выдержаны на всем протяжении переходного участка в диапазоне размеров от 23 и до 31 мм. При этом значения толщины «w» противоположных стенок 4.1 может быть разным, но при этом одинаковым на всем протяжении одной стенки 4.1.

На фиг. 4 представлен вариант выполнения когтя железнодорожной сцепки, в котором хвостовая часть 2 в зоне тяговых поверхностей выполнена с площадкой 8 с верхней стороны (на фиг.4 верхняя сторона когтя находится с правой стороны) длиной «L» в диапазоне размеров от 27 до 33 мм. Кроме того, стенка 2.1 хвостовой части 2, в том числе и в месте сопряжения хвостовой части 2 и переходного участка 4, выполнена неравномерной толщины «wl» с переменным значением в диапазоне размеров от 12 до 32 мм, при этом неравномерность толщины может составлять до 50%.

На фиг. 5 представлены литейный стержень 5.1 для формирования отверстия для сигнального флажка и литейный стержень 6.1 для формирования отверстия для валика, соединенный с литейным стержнем 7.1 для формирования внутренней полости в переходном участке 4 и хвостовой части 2, которые в представленном варианте расположены в конфигурации при установке в нижнюю и верхнюю полуформы (не показаны на чертежах). Стержень 5.1 устанавливается в форму (полуформы) отдельно от стержней 6.1 и 7.1 на расстоянии «l», чтобы исключить сообщение между отверстиями для сигнального флажка 5 и для валика сцепки 6 когтя железнодорожной сцепки.

Описание изобретения

Коготь железнодорожной сцепки, выполненный с равномерной (постоянной) по всей длине толщиной стенок в переходном участке (в зоне внутренней полости), обеспечивает оптимизацию и повышение надежности конструкции когтя, а также упрощение технологичности способа изготовления за счет исключения в процессе изготовления детали необходимости компенсации усадки металла в стенках переходного участка когтя. При заливке металла в форму для отливки металл равномерно распределяется внутри, что обеспечивает одинаковое время затвердевания отлитых стенок, что приводит к существенному снижению риска образования дефектов и термических узлов, тем самым повышая надежность когтя железнодорожной сцепки. Толщина стенок в переходном участке (в зоне внутренней полости) выполнена равномерной и выдержана на всей протяженности переходного участка в диапазоне значений от 23 до 31 мм, при этом минимальное значение обусловлено сохранением прочностных характеристик когтя, а максимальное - характеризуется критическим значением, при котором прочность конструкции повышается незначительно, а металлоемкость начинает значительно расти. Кроме того, значения толщины противоположных стенок могут быть различными, но при этом одинаковым на протяжении одной стенки переходного участка, что приводит к равномерной усадке и затвердеванию отлитых стенок. Проведенные расчеты показали, что наилучшие результаты достигаются при выполнении толщины стенок в переходном участке равномерной и в диапазоне размеров от 25 до 30,5 мм.

Выполнение площадки с верхней стороны хвостовой части когтя железнодорожной сцепки длиной «L» обеспечивает оптимизацию и повышение надежности конструкции за счет снижения изгиба при приложении нагрузки в месте контакта с головной частью сцепного устройства в процессе эксплуатации сцепного устройства за счет равномерного распределения нагрузки по всей поверхности площадки хвостовой части. Диапазон значений длины «L» площадки от 27 до 33 мм обусловлен сохранением прочностных характеристик когтя при возникновении тяговых нагрузок при движении вагонов по железнодорожным рельсам, а также возможностью выполнения площадки с верхней стороны в хвостовой части когтя, так как хвостовая часть в рабочем состоянии расположена внутри головной части сцепного устройства С-образной формы, при этом предпочтительным является диапазон значений от 30 до 31 мм.

Коготь железнодорожной сцепки, выполненный в хвостовой части с неравномерной толщиной стенок «wl», обеспечивает повышение сопротивления растягивающим напряжением тянущей поверхности в хвостовой части в области тяговых поверхностей, повышение износоустойчивости стенки хвостовой части за счет увеличения толщины стенки в области тяговой поверхности в зоне наибольшего напряжения, возникающего в процессе эксплуатации, что позволяет оптимизировать и повысить надежность конструкции когтя железнодорожной сцепки. Неравномерность толщины стенки может составлять до 50% от толщины стенки соседнего участка. Минимальное значение толщины стенки «wl» в области тяговой поверхности, равное 12 мм, выбрано из условия обеспечения уменьшения металлоемкости при сохранении прочностных характеристик когтя в зоне сопряжения переходного участка в хвостовую часть, другими словами, непосредственно в области перед тяговыми поверхностями когтя железнодорожной сцепки. Максимальное значение толщины стенки «wl» хвостовой части в области тяговых поверхностей, равное 32 мм, обусловлено выполнением площадки с верхней стороны хвостовой части когтя железнодорожной сцепки. Однако при выполнении толщины стенки хвостовой части в области тяговых поверхностей предпочтительным является диапазон от 15 до 30 мм.

Такое выполнение когтя железнодорожной сцепки с неравномерной толщиной стенок и площадкой в хвостовой части когтя обеспечивает упрощение технологичности способа изготовления когтя за счет упрощения формы литейных стержней и полуформ, выполненных с ровными стенками и повышения направленности затвердевания при изготовлении литьем для обеспечения удовлетворительной сплошности.

Выполнение когтя железнодорожной сцепки с ровной и гладкой рабочей (несущей) поверхностью обеспечивает оптимизацию и повышение надежности конструкции когтя за счет равномерного распределения нагрузки на носовой части когтя при зацеплении с вторым когтем при соединении сцепных устройств соседних вагонов. Наличие скоса с нижней стороны рабочей (несущей) поверхности носовой части и/или с верхней стороны обеспечивает перевод действующих нагрузок из поперечных в продольные составляющие, что позволяет увеличить площадь распределения напряжений и снизить нагрузку, действующую непосредственно на рабочую (несущую) поверхность.

Формирование отверстия для сигнального флажка отдельно, то есть на расстоянии от отверстия для валика сцепки, соединенного с внутренней полостью, при этом так, чтобы оси отверстий были расположены параллельно, обеспечивает оптимизацию и повышение надежности когтя за счет отсутствия дополнительных внутренних отверстий между конструктивно необходимыми отверстиями, а также за счет снижения риска возникновения размыва стержней и появления засоров в теле отливки, которые могут образоваться при отливе детали и кроме того обеспечивает повышение технологичности способа его изготовления за счет упрощения конструкции литейных стержней и когтя в целом, а, следовательно, и упрощения изготовления и конструкции стержневых ящиков, в которых формируют литейные стержни. Оси отверстий для сигнального флажка и для валика сцепки расположены на расстоянии «L1» в поперечной плоскости когтя железнодорожной сцепки в диапазоне размеров от 90 до 95 мм, и на расстоянии «L2» в продольной плоскости когтя железнодорожной сцепки в диапазоне размеров от 47 до 53 мм. Указанный диапазон значений обусловлен образованием стенки между отверстиями для сигнального флажка и для валика сцепки, что обеспечивает снижение риска образования дефектов и термических узлов при заливке металла в форму для отливки за счет равномерного распределения металла внутри формы и одинакового времени затвердевания отлитой стенки в целом, что приводит к оптимизации и повышению надежности конструкции когтя железнодорожной сцепки. При этом для расстояний между осями отверстий для сигнального флажка и для валика сцепки предпочтительными являются диапазоны в поперечной плоскости когтя «L1» - от 90 до 92 мм и в продольной плоскости когтя «L2» - от 48 до 50 мм.

Способ изготовления когтя железнодорожной сцепки включает в себя выполнение с помощью модельно-стрежневой оснастки верхней и нижней полуформ и литейных стержней из формовочного материала, установку литейных стержней на нижнюю полуформу с последующей установкой верхней полуформы сверху, заполнение соединенных полуформ с установленными внутри литейными стержнями расплавленным металлом. Повышение технологичности способа изготовления когтя заключается в том, что для формирования используется два литейных стержня, при этом литейный стержень для формирования отверстия для сигнального флажка и литейный стержень для формирования отверстия для валика сцепки с внутренней полостью выполнены отдельно друг от друга и не соединяются при установке стержней в полуформы, так как устанавливаются на расстоянии «l» друг от друга, измеренном по кратчайшему расстоянию от поверхности одного стержня до поверхности другого стержня в диапазоне размеров от 7 до 15 мм, что обеспечивает выполнение дополнительной стенки между стержнями и исключает возможность образования дефектов или термических узлов за счет равномерного распределения при заливке металла в форму и одинакового времени затвердевания металла в форме. Это обеспечивает отсутствие сообщения (соединения) отверстий в отлитой детали, что влияет на процесс заливки металла в полуформу, в отличие от ближайших аналогов, где литейные стержни соединяются друг с другом и/или должны быть выполнены единым элементом. Кроме того, выполнение литейных стержней отдельно друг от друга обеспечивают упрощение изготовления и формы модельно-стержневой оснастки для их изготовления, что также является упрощением технологичности способа изготовления когтя в целом. При изготовлении когтя при расположении стержней на расстоянии «l» друг от друга, измеренном по кратчайшему расстоянию от поверхности одного стержня до поверхности другого стержня, предпочтительным является диапазон от 9 до 10 мм.

В качестве формовочного материала могут быть использованы: песчано-глинистые, песчано-смоляные, песчано-жидкостекольные или холоднотвердеющие смеси. А также полуформы и литейные стержни могут быть выполнены методом вакуумно-пленочной формовки, который также упрощается за счет выполнения стержней отдельными элементами, что обеспечивает упрощение технологичности способа изготовления когтя в целом.

Таким образом, заявляемое изобретение всей своей совокупностью существенных признаков позволяет оптимизировать и повысить надежность конструкции когтя железнодорожной сцепки и повысить технологичность способа изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОГОТЬ ЖЕЛЕЗНОДОРОЖНОЙ СЦЕПКИ, ИМЕЮЩИЙ ВНУТРЕННЮЮ ОПОРНУЮ КОНСТРУКЦИЮ | 2011 |

|

RU2531989C1 |

| МЕХАНИЗМ АВТОМАТИЧЕСКОЙ РАСЦЕПКИ ДЛЯ АВТОСЦЕПОК | 2017 |

|

RU2713578C1 |

| КОМБИНИРОВАННОЕ АВТОМОБИЛЬНО-ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДВОЙНОГО НАЗНАЧЕНИЯ | 2019 |

|

RU2741141C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347702C1 |

| Литейная форма для получения отливок зубьев ковша экскаватора из высокомарганцевой стали | 1988 |

|

SU1687360A1 |

| Вагон-цистерна (варианты) | 2020 |

|

RU2748083C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2020 |

|

RU2731798C1 |

| Макет самолета, имитирующий военную технику | 2023 |

|

RU2822468C1 |

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

Изобретение относится к области железнодорожной техники и имеет отношение к автосцепным устройствам железнодорожных вагонов, в частности к конструкции когтя (кулака) автосцепки и к способу его изготовления. Коготь железнодорожной сцепки содержит носовую часть, хвостовую часть, соединяющий их переходный участок и внутреннюю полость. Толщина стенок когтя в зоне внутренней полости в переходном участке выполнена однородной. Хвостовая часть в зоне тяговых поверхностей выполнена с неравномерной толщиной стенок и площадкой с верхней стороны. Отверстия для валика сцепки и сигнального флажка выполнены параллельными и несвязанными между собой. Отверстия для сигнального флажка и валика сцепки формируют двумя отдельными литейными стержнями. Литейные стержни устанавливают между литейными полуформами на расстоянии друг от друга. Достигается повышение надежности конструкции когтя сцепки. 4 н. и 13 з.п. ф-лы, 5 ил.

1. Коготь железнодорожной сцепки, содержащий носовую часть, участок втулки, хвостовую часть и соединяющий их переходный участок, отличающийся тем, что стенки указанного переходного участка выполнены равномерной (постоянной) толщины и выдержаны на всем протяжении переходного участка в диапазоне размеров от 23 и до 31 мм.

2. Коготь по п. 1, отличающийся тем, что толщины выдержаны на всем протяжении переходного участка в диапазоне размеров от 25 до 30,5 мм.

3. Коготь по п. 1, отличающийся тем, что противоположные стенки переходного участка выполнены различной толщины.

4. Коготь железнодорожной сцепки, содержащий носовую часть, участок втулки, хвостовую часть и соединяющий их переходный участок, отличающийся тем, что хвостовая часть в зоне тяговых поверхностей выполнена с площадкой с верхней стороны, при этом толщина стенок хвостовой части в области площадки выполнена неравномерной в диапазоне размеров от 12 до 32 мм.

5. Коготь по п. 4, отличающийся тем, что толщина стенок хвостовой части в области площадки выполнена неравномерной в диапазоне размеров от 15 до 30 мм.

6. Коготь по п. 4, отличающийся тем, что неравномерность толщины стенок в хвостовой части составляет до 50% от толщины стенки соседнего участка.

7. Коготь по п. 4, отличающийся тем, что длина «L» площадки с верхней стороны хвостовой части выполнена в диапазоне размеров от 27 до 33 мм.

8. Коготь по п. 4, отличающийся тем, что длина «L» выполнена в диапазоне размеров от 30 до 31 мм.

9. Коготь железнодорожной сцепки, содержащий носовую часть, участок втулки, хвостовую часть и соединяющий их переходный участок, отверстие для сигнального флажка в носовой части, отверстие для валика сцепки в участке втулки, соединенное с внутренней полостью, выполненной в переходном участке и хвостовой части, отличающийся тем, что отверстие для сигнального флажка и отверстие для валика сцепки выполнены отдельно друг от друга, при этом оси отверстий расположены параллельно друг другу и на расстоянии друг от друга.

10. Коготь по п. 9, отличающийся тем, что оси отверстий для сигнального флажка и для валика сцепки расположены на расстоянии «L1» в поперечной плоскости когтя железнодорожной сцепки в диапазоне размеров от 90 до 95 мм и на расстоянии «L2» в продольной плоскости когтя железнодорожной сцепки в диапазоне размеров от 47 до 53 мм.

11. Коготь по п. 9, отличающийся тем, что расстояние «L1» выполнено в диапазоне размеров от 90 до 92 мм.

12. Коготь по п. 9, отличающийся тем, что расстояние «L2» выполнено в диапазоне размеров от 48 до 50 мм.

13. Способ изготовления когтя железнодорожной сцепки, включающий в себя выполнение верхней и нижней полуформ и литейных стержней из формовочного материала, установку литейных стержней между полуформами с последующим соединением верхней и нижней полуформ между собой, заполнение соединенных полуформ с установленными внутри литейными стержнями металлом, отличающийся тем, что для формирования отверстия для сигнального флажка и отверстия для валика сцепки, соединенного с внутренней полостью, отдельно друг от друга используется два литейных стержня, которые устанавливают между полуформами на расстоянии друг от друга.

14. Способ по п. 13, отличающийся тем, что литейные стержни устанавливают на расстоянии «l» друг от друга, измеренном по кратчайшему расстоянию от поверхности одного стержня до поверхности другого стержня, в диапазоне размеров от 7 до 15 мм.

15. Способ по п. 13, отличающийся тем, что расстояние «l» выполнено в диапазоне размеров от 9 до 10 мм.

16. Способ по п. 13, отличающийся тем, что полуформы и литейные стержни выполнены из песчано-глинистых, песчано-смоляных, песчано-жидкостекольных или холоднотвердеющих смесей.

17. Способ по п. 13, отличающийся тем, что полуформы и литейные стержни выполнены методом вакуумно-пленочной формовки.

| US 4640422 A1, 03.02.1987 | |||

| КОГОТЬ ЖЕЛЕЗНОДОРОЖНОЙ СЦЕПКИ, ИМЕЮЩИЙ ВНУТРЕННЮЮ ОПОРНУЮ КОНСТРУКЦИЮ | 2011 |

|

RU2531989C1 |

| WO 2009142748 A1, 26.11.2009 | |||

| US 5582307 A1, 10.12.1996 | |||

| US 4605133 A1, 12.08.1986. | |||

Авторы

Даты

2019-04-24—Публикация

2017-12-25—Подача