ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области сцепляющих устройств для автосцепок поездов, и, в частности относится к механизму автоматической расцепки для автосцепок.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

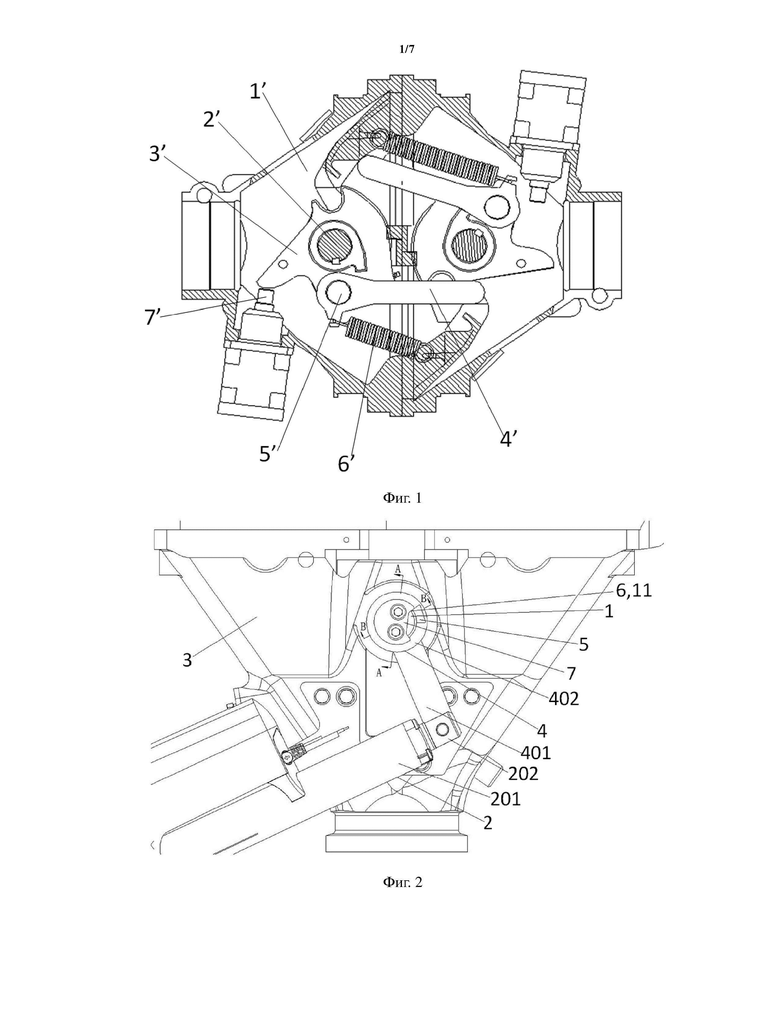

В базовой компоновке сцепляющего устройства для автосцепок расцепляющее устройство предназначено для толкания механизма когтя автосцепки с поворотом так, чтобы разъединить автосцепки. Известные способы расцепки включают ручную расцепку и автоматическую расцепку, при этом известный способ автоматической расцепки для железнодорожных вагонов в Китае представляет собой пневматическую расцепку. Традиционное расцепляющее устройство показано на фиг. 1. Два расцепляющих механизма показаны на фиг. 1. Поскольку оба расцепляющих механизма одинаковые по конструкции, описан будет только один из них. Традиционное расцепляющее устройство содержит корпус 1(автосцепки, в котором обеспечен валик 2(когтя автосцепки. Валик 2(когтя автосцепки проходит через коготь 3(автосцепки и выполнен с возможностью толкания когтя 3(автосцепки с поворотом. Коготь 3(автосцепки соединен с соединительной тягой 4'. Например, соединение между когтем 3(автосцепки и соединительной тягой 4(может быть реализовано посредством пальца 5'. Расцепляющее устройство дополнительно содержит пружину 6(натяжения. Один конец пружины 6(натяжения соединен с соединительной тягой 4', тогда как другой ее конец соединен с корпусом 1(автосцепки. Шток 7(поршня цилиндра дополнительно обеспечен на корпусе 1(автосцепки для обеспечения усилия для толкания когтя 3(автосцепки с вращением. Во время расцепки посредством способа пневматической расцепки шток 7(поршня цилиндра удлиняется для непосредственного толкания когтя 3(автосцепки с поворотом. Тем не менее, поскольку поверхность когтя 3(автосцепки, приходящая в контакт с расцепляющим штоком 7(поршня, относительно короткая, то очень сложно обеспечить, чтобы направление нажима когтя 3(автосцепки всегда проходило по направлению штока 7(поршня. В результате чего возникают проблемы, например, коготь 3(автосцепки прилагает большое боковое усилие к штоку 7(поршня цилиндра, и шток 7(поршня цилиндра приводит к повреждению краски на когте автосцепки.

Чтобы решить вышеуказанные технические проблемы, в полезной модели Китая CN200981560Y была предложена компактная жесткая автосцепка, при этом расцепляющий цилиндр расположен во внутренней полости корпуса автосцепки, и при этом один конец расцепляющего цилиндра шарнирно прикреплен к расцепляющему кривошипу, тогда как другой его конец монтируется на внутренней стенке корпуса автосцепки. Во время расцепки расцепляющие цилиндры двух автосцепок наполняются воздухом, и толкающие штоки поршня приводят в движение расцепляющие кривошипы, чтобы толкать два когтя автосцепки с поворотом до тех пор, пока две автосцепки не смогут отсоединиться друг от друга. После того как две автосцепки будут отсоединены друг от друга, когти автосцепки возвращаются в готовое для зацепления положение благодаря напряжению пружин натяжения. Расцепляющее устройство обеспечивает технические средства для шарнирного прикрепления штока поршня цилиндра к механизму когтя автосцепки, так что технические проблемы большого бокового усилия, прилагаемого к цилиндру поршня, и повреждения краски на когте автосцепки, вызванные штоком поршня цилиндра, решаются во время расцепки. Тем не менее, такое расцепляющее устройство все еще имеет следующие технические проблемы.

Во время процесса сцепки автосцепок когти двух автосцепок толкаются с поворотом посредством осевых усилий двух поездов. После поворота автосцепок на максимальный угол из-за сопротивления штока цилиндра когти автосцепки сложно быстро повернуть и блокировать две автосцепки при напряжении пружин натяжения.

Чтобы решить вышеуказанные технические проблемы, в полезной модели Китая CN201136515Y было предложено автоматическое расцепляющее устройство шарнирного типа для жестких автосцепок, где центральный вал расположен во внутренней полости когтя автосцепки, при этом валик неподвижно установлен на центральном валу, расцепляющий кривошип шарнирно закреплен на валике посредством соединительной тяги, и поршень расцепляющего цилиндра расположен на хвостовике валика. Кроме того, расцепляющее устройство дополнительно обеспечивает пружину, закрепленную на поршне цилиндра. С помощью расцепляющего устройства во время процесса сцепки автосцепок нагрузка, испытываемая пружиной натяжения при толкании когтя автосцепки для его возврата в исходное положение, ослабляется. Тем не менее, в этом расцепляющем устройстве сопротивление, создаваемое, когда пружина натяжения тянет коготь автосцепки для его возврата в исходное положение, не устраняется полностью, поэтому во время процесса сцепки автосцепок коготь автосцепки все также очень сложно быстро повернуть и блокировать две автосцепки при напряжении пружины натяжения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Ввиду проблем известных автоматических расцепляющих устройств для автосцепок, настоящее изобретение предлагает новый механизм автоматической расцепки для автосцепок.

В настоящем изобретении применяются следующие технические решения.

Механизм автоматической расцепки для автосцепок содержит валик когтя автосцепки и приводное устройство. Приводное устройство содержит корпус цилиндра, шарнирно прикрепленный к корпусу автосцепки, и выдвижной элемент, выполненный с возможностью перемещения в осевом направлении вдоль корпуса цилиндра. Механизм автоматической расцепки для автосцепок дополнительно содержит первый вращающий элемент, выступ и стопор для выступа, при этом первый вращающий элемент содержит кривошип, шарнирно прикрепленный к выдвижному элементу, и вращающую часть, неподвижно соединенную с кривошипом, при этом вращающая часть закреплена на валике когтя автосцепки. Приводное устройство однонаправленно приводит в движение выдвижной элемент, так что вращающая часть заставляет валик когтя автосцепки однонаправленно поворачиваться путем контакта выступа со стопором для выступа, так чтобы реализовать расцепку автосцепок; и после того как приводное устройство заставляет выдвижной элемент вернуться в его положение, вращение валика когтя автосцепки для достижения сцепки автосцепок не ограничивается вращающей частью.

Как предпочтительный вариант осуществления механизм автоматической расцепки для автосцепки дополнительно содержит второй вращающий элемент для ограничения перемещения вращающей части в осевом направлении валика когтя автосцепки, и второй вращающий элемент неподвижно соединен с валиком когтя автосцепки.

Как предпочтительный вариант осуществления выступ неподвижно установлен на вращающей части.

Как предпочтительный вариант осуществления вырез образован на боковой поверхности валика когтя автосцепки, при этом стопор для выступа представляет собой радиальную боковую стенку выреза, и размер выреза в направлении по окружности валика когтя автосцепки больше или равен максимальному расстоянию перемещения выступа.

Как предпочтительный вариант осуществления стопор для выступа имеет блочную конструкцию, закрепленную на валике когтя автосцепки.

Как предпочтительный вариант осуществления вырез образован на втором вращающем элементе, стопор для выступа является радиальной боковой стенкой выреза, и размер выреза в направлении по окружности валика когтя автосцепки больше или равен максимальному расстоянию перемещения выступа.

Как предпочтительный вариант осуществления стопор для выступа имеет блочную конструкцию, закрепленную на втором вращающем элементе.

Вышеуказанные варианты реализации можно обобщить, как указано ниже.

(1) Вырез образован на боковой стенке валика когтя автосцепки или на втором вращающем элементе, при этом стопор для выступа является радиальной боковой стенкой выреза, и размер выреза в направлении по окружности валика когтя автосцепки или второго вращающего элемента больше или равен максимальному расстоянию перемещения выступа. Во время перемещения выступ приводится в движение посредством вращающей части для толкания боковой стороны выреза с тем, чтобы в конечном счете повернуть валик когтя автосцепки.

(2) Стопор для выступа имеет блочную конструкцию, закрепленную на валике когтя автосцепки или на втором вращающем элементе. Во время перемещения выступ приводится в движение посредством вращающей части для толкания стопора для выступа для перемещения с тем, чтобы в конечном счете повернуть валик когтя автосцепки.

В качестве альтернативного варианта осуществления положения схемы расположения между выступом и вырезом/блочной конструкцией могут меняться друг с другом местами, т.е. выступ расположен на валике когтя автосцепки или на втором вращающем элементе, тогда как вырез или блочная конструкция образована на вращающей части. Выступ и вырез/блочная конструкция совпадают друг с другом, и выступ приводится в движение вырезом или блочной конструкцией. Во время перемещения блочная конструкция или боковая сторона выреза приводится в движение с помощью вращающей части для толкания выступа с тем, чтобы повернуть валик когтя автосцепки.

Как предпочтительный вариант осуществления приводное устройство представляет собой электрический цилиндр.

Как предпочтительный вариант осуществления втулка обеспечена между внутренней стенкой первого вращающего элемента и боковой поверхностью валика когтя автосцепки.

Как предпочтительный вариант осуществления второй вращающий элемент крепится на валике когтя автосцепки посредством двух или более винтов.

Как предпочтительный вариант осуществления механизм дополнительно содержит ручное расцепляющее устройство, содержащее ручку; один конец ручки представляет собой вращающую головку, и зажимной элемент обеспечен на поверхности вращающей головки.

Как предпочтительный вариант осуществления в соответствии с фактическим способом установки второго вращающего элемента зажимной элемент имеет выступающую конструкцию или конструкцию в виде отверстий.

По сравнению с известным уровнем техники имеются следующие преимущества и положительные эффекты настоящего изобретения:

1. Настоящее изобретение улучшает расцепляющий механизм существующего автоматического сцепляющего устройства для автосцепок, то есть, путем обеспечения первого вращающего элемента, выступа и стопора для выступа и конфигурирования связи разъемного соединения между первым вращающим элементом и валиком когтя автосцепки, при этом валик когтя автосцепки может быть повернут одновременно с первым вращающим элементом во время процесса расцепки, и независимо функционировать во время процесса сцепки с тем, чтобы обеспечивать, чтобы пружина натяжения заставляла коготь автосцепки быстро поворачиваться и блокировала автосцепку, таким образом, предпочтительно реализовать сцепку автосцепок с перспективой обеспечения способа автоматической расцепки с высокой эффективностью.

2. Механизм автоматической расцепки, предлагаемый настоящим изобретением, может уменьшить боковое усилие когтя автосцепки на приводное устройство во время процесса расцепки автосцепок и может вызвать приведение в движение пружиной когтя автосцепки для быстрого поворота и блокирования автосцепки во время процесса сцепки автосцепок.

3. Все способы автоматической расцепки существующих железнодорожных вагонов в Китае относятся к пневматической расцепке. Тем не менее, способ пневматической расцепки имеет низкую скорость отклика, сложность технического обслуживания и плохую стабильность, и пневматическая расцепка требует источника воздуха, по сути воздушного компрессора, имеющего недостатки в том, что он занимает много места и создает много шума, и т.д. Таким образом, благодаря использованию электрического цилиндра существующий способ пневматической расцепки улучшается до способа электрической расцепки, тем самым увеличивая скорость отклика и стабильность автоматического расцепляющего устройства для автосцепок, снижая затраты на техническое обслуживание автоматического расцепляющего устройства для автосцепок, обеспечивая экономию пространства и улучшая комфорт.

4. Хотя применение способа электрической расцепки может достигать технического результата, такого как вышеуказанные высокая скорость отклика и высокая стабильность, электрический цилиндр, используемый в способе электрической расцепки, имеет высокое самозажимное усилие, что является большой помехой при сцеплении автосцепок автоматического расцепляющего устройства для автосцепок. Следовательно, чтобы преодолеть проблему, заключающуюся в том, что способ электрической расцепки нельзя применять к автоматическому расцепляющему устройству для автосцепок, настоящее изобретение комбинирует способ разъемного соединения первого вращающего элемента с валиком когтя автосцепки и способ электрической расцепки, тем самым улучшая стабильность автоматического расцепляющего устройства для автосцепок и эффективность расцепки, а также обеспечивая плавную реализацию процесса сцепки автосцепок.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На фиг. 1 представлено схематическое структурное представление известного расцепляющего устройства для автосцепок;

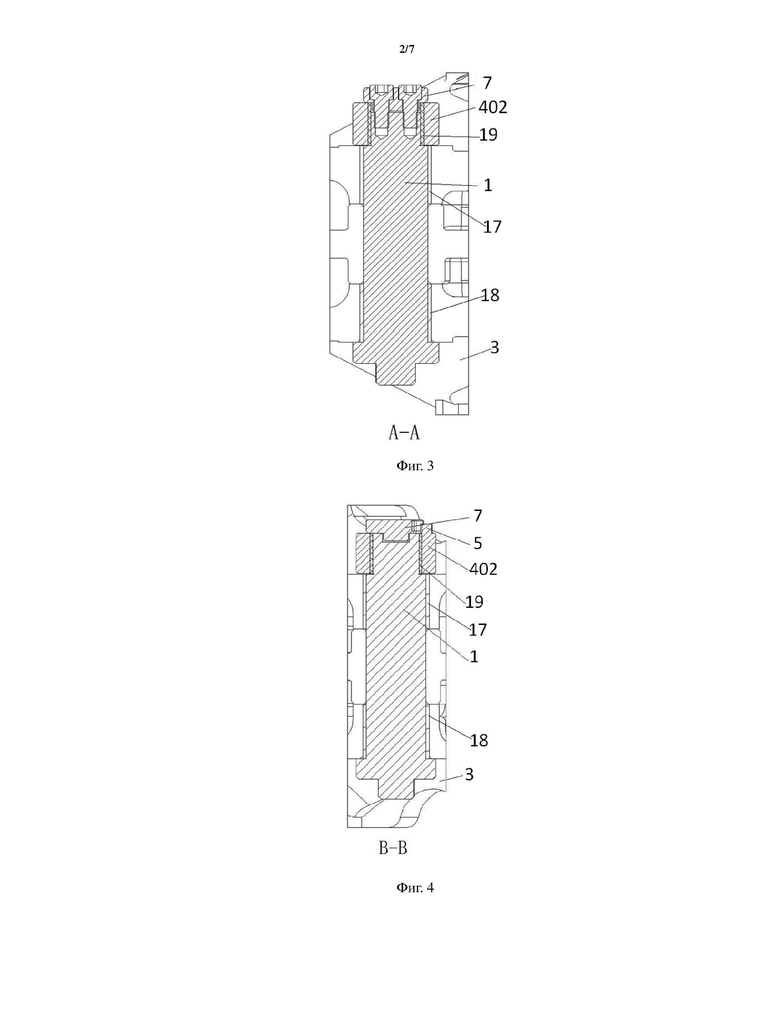

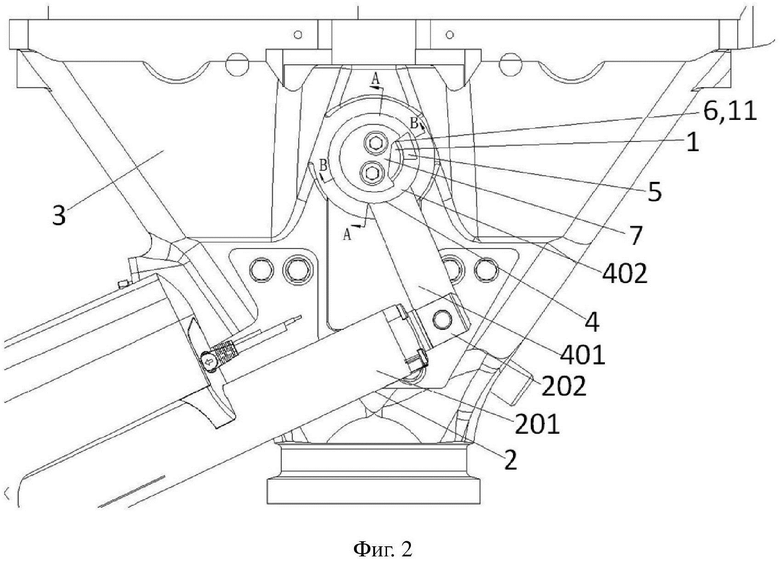

на фиг. 2 представлен вид сверху механизма автоматической расцепки для автосцепок согласно настоящему изобретению;

на фиг. 3 представлен вид в разрезе по фиг. 2, взятый вдоль линии A-A;

на фиг. 4 представлен вид в разрезе по фиг. 2, взятый вдоль линии B-B;

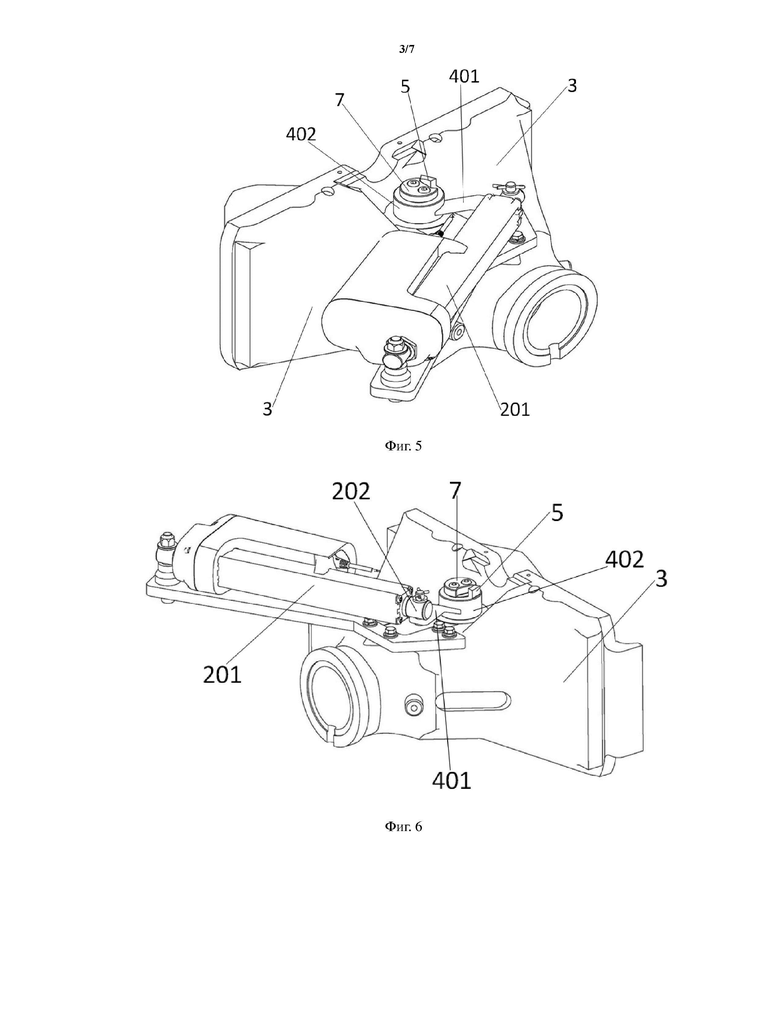

на фиг. 5 представлен перспективный вид слева механизма автоматической расцепки для автосцепок;

на фиг. 6 представлен перспективный вид справа механизма автоматической расцепки для автосцепок;

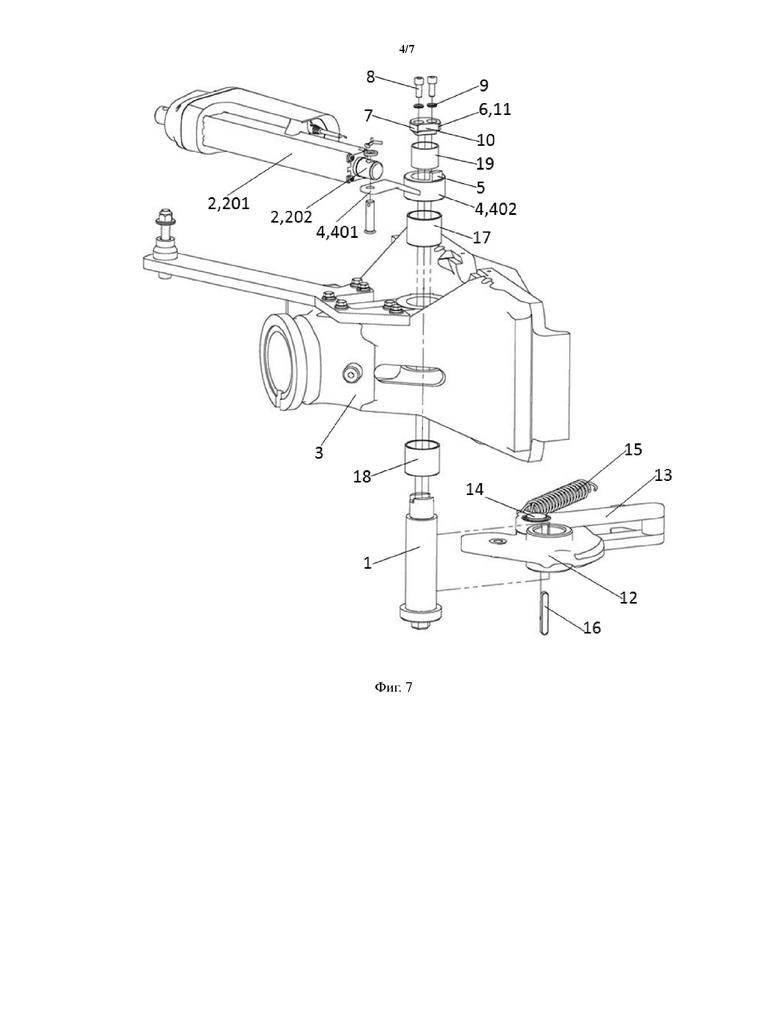

на фиг. 7 представлено изображение в разобранном виде, соответствующее фиг. 6;

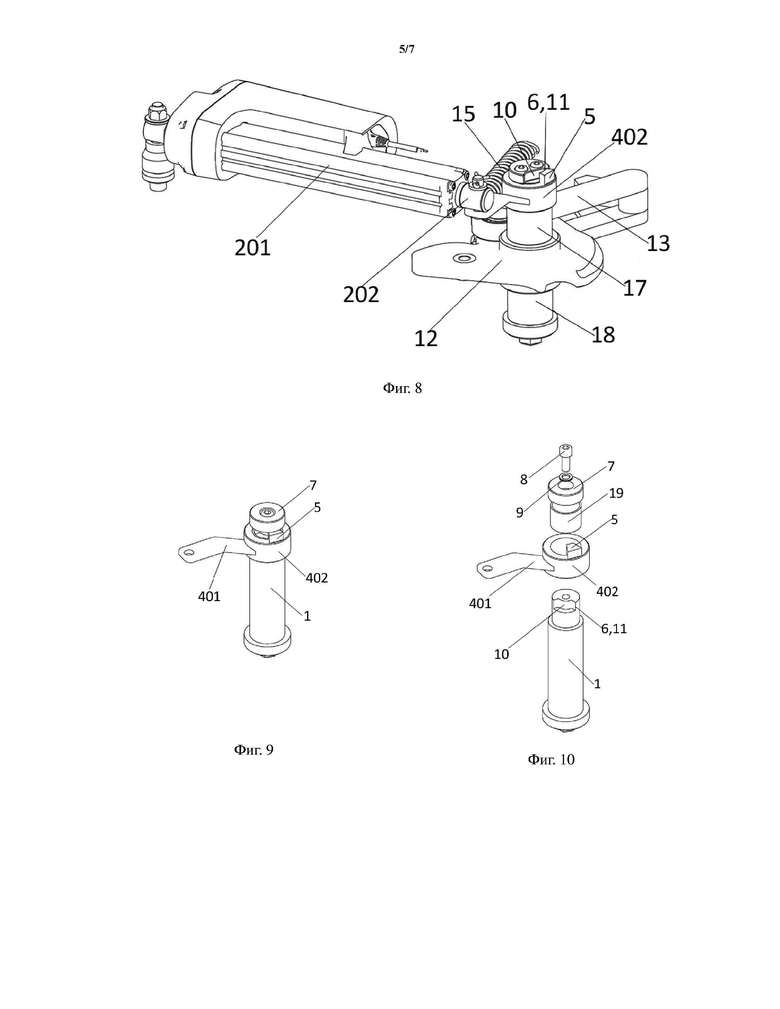

на фиг. 8 представлена схема соединения компонентов без учета корпуса автосцепки;

на фиг. 9 представлено изображение сопоставления выступа и выреза в другой реализации;

на фиг. 10 представлено изображение в разобранном виде по фиг. 9;

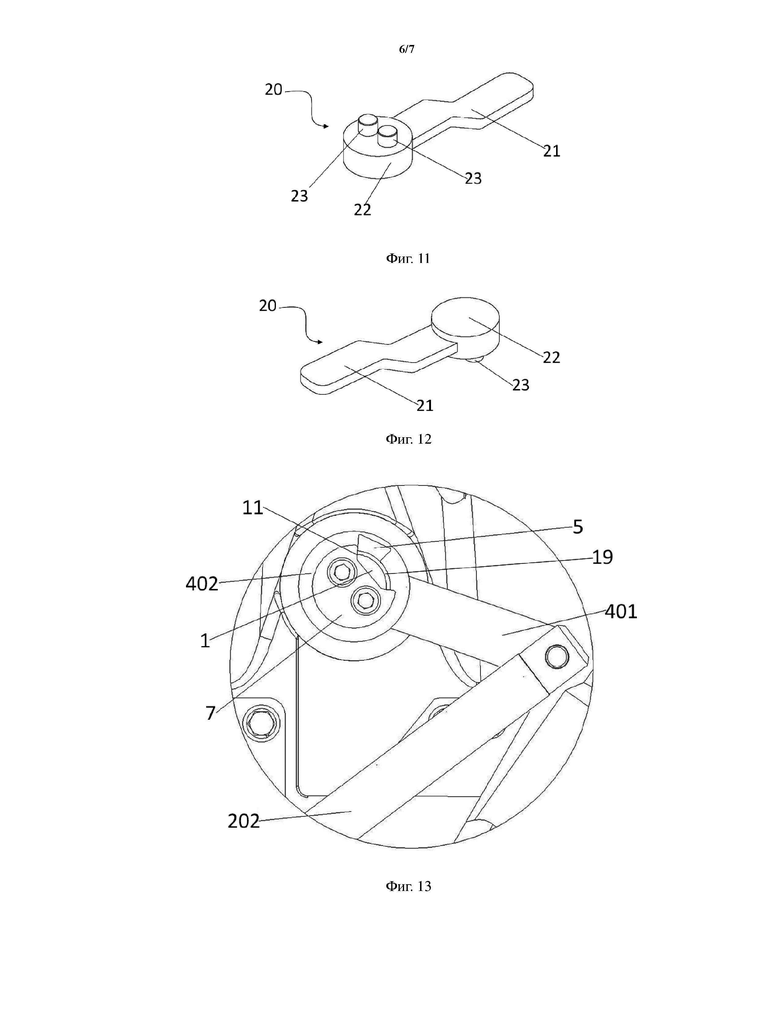

на фиг. 11 представлено первое схематическое изображение ручного расцепляющего устройства;

на фиг. 12 представлено второе схематическое изображение ручного расцепляющего устройства;

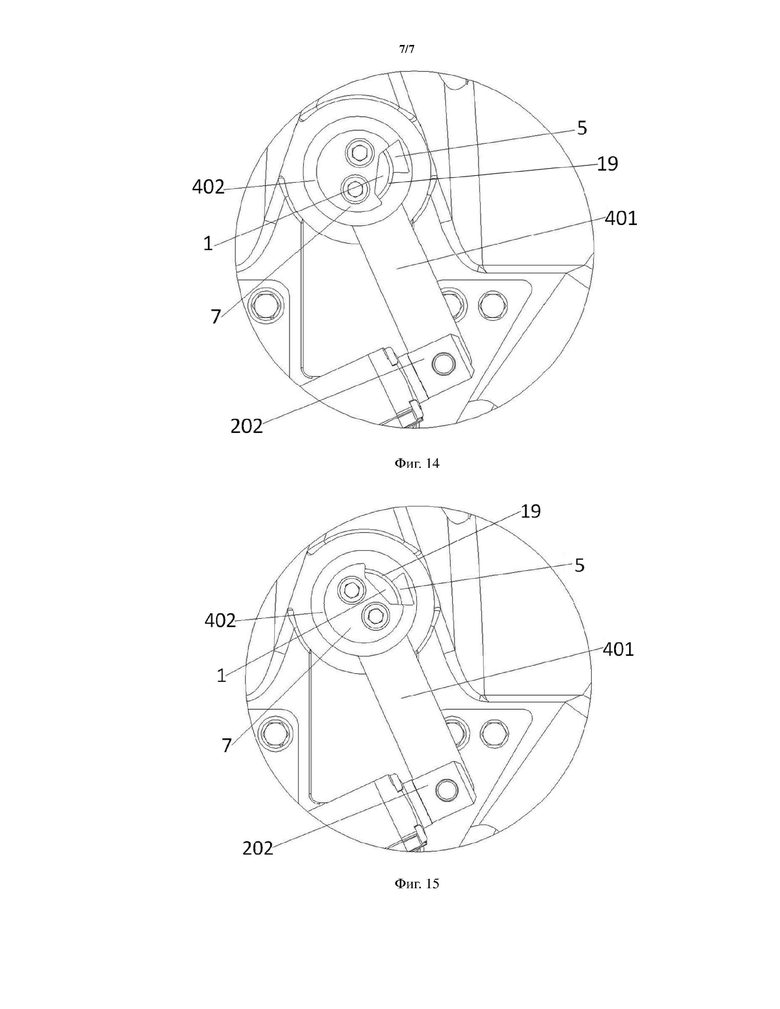

на фиг. 13 представлен частичный вид механизма автоматической расцепки для автосцепок, когда две автосцепки могут быть полностью отсоединены друг от друга во время процесса расцепки автосцепок;

на фиг. 14 представлен частичный вид механизма автоматической расцепки для автосцепок, когда автосцепки разъединены; и

на фиг. 15 представлен частичный вид механизма автоматической расцепки для автосцепок, когда когти автосцепки двух автосцепок повернуты на максимальный угол во время сцепки автосцепок;

на которых:

1(корпус автосцепки; 2(валик когтя автосцепки; 3(коготь автосцепки; 4(соединительная тяга; 5(палец; 6(пружина натяжения; 7(шток поршня цилиндра; 1 валик когтя автосцепки; 2 приводное устройство; 201 корпус цилиндра; 202 выдвижной элемент; 3 корпус автосцепки; 4 первый вращающий элемент; 401 кривошип; 402 вращающая часть; 5 выступ; 6 стопор для выступа; 7 второй вращающий элемент; 8 винт; 9 прокладка; 10 вырез; 11 верхняя боковая стенка; 12 коготь автосцепки; 13 соединительная тяга; 14 палец; 15 пружина натяжения; 16 шпонка; 17 первая втулка вала; 18 вторая втулка вала; 19 втулка; 20 ручное расцепляющее устройство; 21 ручка; 22 вращающая головка; 23 зажимной элемент.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение будет подробно описано далее посредством иллюстративных вариантов осуществления. Тем не менее, следует понимать, что элементы, конструкции и признаки одного варианта осуществления преимущественным образом могут быть включены в другие варианты осуществления без дальнейшего повторения.

В описании настоящего изобретения следует отметить, что термины «внутри», «снаружи», «верхний», «нижний», «передний», «задний», «левый», «правый», «по часовой стрелке», «против часовой стрелки» и т.п.указывают на положение или относительное положение согласно относительному положению, показанному на графических материалах, лишь для удобства описания настоящего изобретения и краткого описания, но не указывают или подразумевают, что устройства или элемент, на который ссылаются, должны иметь конкретную ориентацию, сконструированы и работают в конкретной ориентации, и, следовательно, не должны рассматриваться как ограничивающие настоящее изобретение. Более того, термины «первый», «второй», «третий» и т.п.используются лишь в целях описания и не должны пониматься как обозначающие или подразумевающие сравнительную важность.

Как показано на фиг. 2–8, представлен механизм автоматической расцепки для автосцепок, содержащий валик 1 когтя автосцепки и приводное устройство 2. Приводное устройство 2 содержит корпус 201 цилиндра, шарнирно прикрепленный к корпусу 3 автосцепки, и выдвижной элемент 202, выполненный с возможностью перемещения в осевом направлении корпуса 201 цилиндра. Механизм автоматической расцепки для автосцепок дополнительно содержит первый вращающий элемент 4, выступ 5 и стопор 6 для выступа, при этом первый вращающий элемент 4 содержит кривошип 401, шарнирно прикрепленный к выдвижному элементу 202, и вращающую часть 402, неподвижно соединенную с кривошипом 401. Вращающая часть 402 закреплена на валике 1 когтя автосцепки. Приводное устройство 2 однонаправленно приводит в движение выдвижной элемент 202, так что вращающая часть 402 приводит в движение валик 1 когтя автосцепки с однонаправленным поворотом путем контакта выступа 5 со стопором 6 для выступа, так чтобы реализовать расцепку автосцепок. После того как приводное устройство 2 заставит выдвижной элемент 202 вернуться в его положение, вращение валика 1 когтя автосцепки для достижения сцепки автосцепок не ограничивается вращающей частью 402.

Шарнирное соединение может быть непосредственным шарнирным соединением между компонентами, или может быть опосредованным шарнирным соединением. Как показано на фиг. 6 и 7, шарнирное соединение между приводным устройством 2 и корпусом 3 автосцепки может представлять собой шарнирное соединение между опорной плитой, расположенной под приводным устройством 2, и корпусом 3 автосцепки, так что шарнирное соединение между приводным устройством 2 и корпусом 3 автосцепки представляет собой опосредованное шарнирное соединение; и непосредственное шарнирное соединение между выдвижным элементом 202 и кривошипом 401 может быть реализовано с помощью пальца, крепежного элемента или других традиционных компонентов.

Чтобы предотвратить перемещение первого вращающего элемента 4 в осевом направлении валика 1 когтя автосцепки, что вызывает нестабильное вращение первого вращающего элемента 4, как предпочтительный вариант осуществления механизм автоматической расцепки для автосцепок дополнительно содержит второй вращающий элемент 7 для ограничения перемещения вращающей части 402 в осевом направлении валика 1 когтя автосцепки, и при этом второй вращающий элемент 7 расположен над вращающей частью 402 и неподвижно соединен с валиком 1 когтя автосцепки.

Путем обеспечения первого вращающего элемента 4, выступа 5 и стопора 6 для выступа и путем обеспечения разъемного соединения первого вращающего элемента 4 с валиком 1 когтя автосцепки, при этом валик 1 когтя автосцепки выполнен с возможностью одновременного поворота с первым вращающим элементом 4 во время процесса расцепки автосцепок, и независимого поворота во время процесса сцепки автосцепок. Следовательно, обеспечивается то, что пружина натяжения заставляет коготь автосцепки быстро поворачиваться и осуществлять блокировку автосцепок, и это является предпочтительным для плавной сцепки автосцепок исходя из предпосылок обеспечения высокой эффективности способа автоматической расцепки.

В качестве конкретного варианта осуществления, как изображено на фиг. 2–8, выступ 5 может неподвижно устанавливаться над вращающей частью 402. Второй вращающий элемент 7 расположен над вращающей частью 402 и может представлять собой конструкцию в виде крышки. Левая и правая части второго вращающего элемента 7 входят в плотный контакт с вращающей частью 402 (как показано на фиг. 3 и 4), то есть второй вращающий элемент 7 может накрывать вращающую часть 402, чтобы предотвратить перемещение вращающей части в осевом направлении. Положение выступа 5 соответствует положению второго вращающего элемента 7. Как показано на фиг. 6 и 7, чтобы предотвратить выворачивание второго вращающего элемента 7 из валика 1 когтя автосцепки, второй вращающий элемент 7 может быть закреплен на валике 1 когтя автосцепки двумя или более винтами 8. Во время крепления винтов 8, чтобы выполнить более жесткое крепление, могут использоваться и такие компоненты, как прокладка 9. Как показано на фиг. 2–8, вырез 10 образован на втором вращающем элементе 7, и стопор 6 для выступа представляет собой радиальную боковую стенку выреза 10, т.е. верхнюю боковую стенку 11, показанную на фиг. 2.

Чтобы лучше понять технические решения настоящего изобретения, далее будут кратко описаны традиционные технологии, связанные с настоящим изобретением. Как показано на фиг. 1 и фиг. 6–8, где числовые обозначения в круглых скобках являются числовыми обозначениями по фиг. 1, валик 1 (2') когтя автосцепки и коготь 12 (3') автосцепки содержатся в корпусе 3 (1') автосцепки; при этом валик 1 (2') когтя автосцепки проходит через коготь 12 (3') автосцепки, и валик 1 (2') когтя автосцепки может толкать коготь 12 (3') автосцепки с поворотом; при этом коготь 12 (3') автосцепки соединен с соединительной тягой 13 (4'), оба из которых могут соединяться посредством пальца 14 (5'); пружина 15 (6') натяжения дополнительно содержится в корпусе 3 (1') автосцепки; и один конец пружины 15 (6') натяжения соединен с соединительной тягой 13 (4'), тогда как другой его конец соединен с корпусом 3 (1') автосцепки. Следует понимать, что толкание когтя 12 (3') автосцепки валиком 1 (2') когтя автосцепки можно реализовать посредством шпонки 16. Первая втулка 17 вала и вторая втулка 18 вала могут быть дополнительно обеспечены сверху и снизу от валика 1 (2') когтя автосцепки соответственно, чтобы обеспечить надежное вращение между валиком 1 (2') когтя автосцепки и корпусом 3 (1') автосцепки. Такие технические решения можно считать известными техническими решениями.

В случае понимания технических решений настоящего изобретения в комбинации с уровнем техники, чтобы обеспечить полный возврат когтя 12 автосцепки в его исходное положение посредством пружины 15 натяжения во время процесса сцепки автосцепок, как предпочтительный вариант осуществления размер выреза 10 в направлении по окружности валика 1 когтя автосцепки должен быть больше или равен максимальному расстоянию перемещения выступа 5.

Максимальное расстояние перемещения выступа означает, что во время расцепки можно обеспечить, чтобы выступ 5 мог толкать (непосредственно или опосредованно) валик 1 когтя автосцепки с поворотом, и, таким образом, приводить в движение коготь 12 автосцепки и соединительную тягу 13 до положения полной расцепки; тогда как во время сцепки можно обеспечить, чтобы вращению выступа 5 не мешал второй вращающий элемент 7 или валик 1 когтя автосцепки (за исключением трения).

Вышеуказанный конкретный вариант осуществления имеет следующие преимущества. С одной стороны, благодаря обеспечению второго вращающего элемента 7, вращение вращающей части 402 становится более стабильным; с другой стороны, благодаря расположению стопора 6 для выступа на втором вращающем элементе 7 и креплению второго вращающего элемента 7 двумя или более винтами 8, относительное вращение между вторым вращающим элементом 7 и валиком 1 когтя автосцепки дополнительно ограничено, так что предотвращается повреждение валика 1 когтя автосцепки, вызванное непосредственным контактом выступа 5 с валиком 1 когтя автосцепки, и это является предпочтительным для обеспечения более длительного срока эксплуатации валика 1 когтя автосцепки.

Как другой случай вышеуказанного конкретного варианта осуществления, как показано на фиг. 9 и 10, и для простоты понимания технических решений некоторые компоненты были исключены, при этом вырез 10 образован на боковой поверхности валика 1 когтя автосцепки, и стопор 6 для выступа представляет собой радиальную боковую стенку 11 выреза 10. Во время сборки выступ 5 может проходить в вырез 10, и путем толкания радиальной боковой стенки 11 выреза 10 валик 1 когтя автосцепки толкается с поворотом. Во время этого процесса, если второй вращающий элемент 7 дополнительно обеспечен, второй вращающий элемент 7 действует лишь для ограничения осевого перемещения вращающей части 402 без передачи вращения. Подобным образом, чтобы обеспечить полный возврат когтя 12 автосцепки в его исходное положение посредством пружины 15 натяжения во время процесса сцепки автосцепок, размер выреза 10 в направлении по окружности валика 1 когтя автосцепки все также должен быть больше или равен максимальному расстоянию перемещения выступа 5.

Как один случай вышеуказанного конкретного варианта осуществления стопор 6 для выступа также может быть блочной конструкцией (не показано). Блочная конструкция может быть неподвижно установлена на втором вращающем элементе 7 и соответствовать выступу 5 в отношении положения; или блочная конструкция может быть закреплена на валике 1 когтя автосцепки и соответствовать выступу 5 в отношении положения.

Преимущество выполнения стопора 6 для выступа в виде блочной конструкции заключается в том, что, по сравнению со способом образования выреза 10, способ обеспечения блочной конструкции не имеет требований по ограничению размеров и удобен для машинной обработки. Если используется способ установки блочной конструкции на валик 1 когтя автосцепки, второй вращающий элемент 7 действует лишь для ограничения осевого перемещения вращающей части 402, и количество винтов 8 не ограничено.

Следует отметить, что для способа расположения стопора 6 для выступа на валике 1 когтя автосцепки второй вращающий элемент 7 может быть исключен. Таким образом, в настоящем изобретении также можно достигнуть цели обеспечения плавного процесса сцепки автосцепок посредством механизма автоматической расцепки для автосцепок.

Как один случай вышеуказанного конкретного варианта осуществления конкретные конструкции выступа 5 и стопора 6 для выступа могут меняться друг с другом. Например, в вышеуказанном конкретном варианте осуществления выступ 5 расположен на вращающей части 402, вырез 10 расположен на боковой поверхности валика 1 когтя автосцепки или на втором вращающем элементе 7, и когда выдвижной элемент 202 удлиняется, боковая сторона (в качестве стопора 6 для выступа) выреза 10 толкается выступом 5 с тем, чтобы в конечном счете повернуть валик 1 когтя автосцепки; и после смены выступ может быть расположен на боковой поверхности валика 1 когтя автосцепки или на втором вращающем элементе 7, вырез образован на вращающей части 402, и когда выдвижной элемент 202 удлиняется, выступ толкается боковой стороной выреза с тем, чтобы в конечном счете повернуть валик 1 когтя автосцепки.

Или, если изначально используемый стопор 6 для выступа является блочной конструкцией, после смены выступ может быть расположен на боковой поверхности валика 1 когтя автосцепки или на втором вращающем элементе 7, и блочная конструкция расположена на вращающей части 402. В этом случае, когда выдвижной элемент 202 удлиняется, выступ толкается блочной конструкцией с тем, чтобы в конечном счете повернуть валик 1 когтя автосцепки.

В качестве улучшения вышеуказанного конкретного варианта осуществления, как показано на фиг. 2 и 7, приводное устройство 2 механизма автоматической расцепки для автосцепок устанавливается в виде электрического цилиндра. Благодаря использованию электрического цилиндра существующий способ пневматической расцепки улучшается до способа электрической расцепки, так что увеличивается скорость отклика и стабильность автоматического расцепляющего устройства для автосцепок и снижаются затраты на его техническое обслуживание.

Следует отметить, что, хотя технические эффекты, такие как высокая скорость отклика и высокая стабильность могут достигаться путем замены существующего способа пневматической расцепки способом электрической расцепки, электрический цилиндр, используемый в способе электрической расцепки, имеет высокое самозажимное усилие, что является большой помехой при сцепке автосцепок автоматического расцепляющего устройства для автосцепок. Следовательно, чтобы преодолеть проблему, заключающуюся в том, что способ электрической расцепки нельзя применять к автоматическому расцепляющему устройству для автосцепок, настоящее изобретение комбинирует способ разъемного соединения первого вращающего элемента 4 с валиком 1 когтя автосцепки и способ электрической расцепки, так что стабильность и эффективность расцепки автоматического расцепляющего устройства для автосцепок могут быть улучшены, и, кроме того, можно обеспечить плавный процесс сцепки автосцепок.

В качестве улучшения вышеуказанного конкретного варианта осуществления, как показано на фиг. 3 и 4, чтобы предотвратить образование сухого трения между первым вращающим элементом 4 и валиком 1 когтя автосцепки или вторым вращающим элементом 7, и, таким образом, воздействуя на реализацию технических эффектов настоящего изобретения, при этом втулка 19 обеспечена между внутренней стенкой первого вращающего элемента 4 и боковой поверхностью валика 1 когтя автосцепки.

Как предпочтительный вариант осуществления настоящее изобретение дополнительно обеспечивает ручное расцепляющее устройство 20, которое может использоваться для реализации ручной расцепки для автосцепок в случае, когда кривошип 401 или вращающая часть 402 не работает должным образом. Как показано на фиг. 11-12, ручное расцепляющее устройство 20 содержит ручку 21. Один конец ручки 21 является вращающей головкой 22 конструкции в виде плоской пластины. Зажимной элемент 23 обеспечивается на вращающей головке 22. Имеется один или более зажимных элементов 23. Необязательно, количество зажимных элементов равно количеству винтов 8.

Когда винты 8 заглублены в наружной поверхности второго вращающего элемента 7, зажимные элементы 23 имеют выступающую конструкцию, совпадающую с винтами. Как показано на фиг. 11-12, зажимные элементы представляют собой две выступающих конструкции, совпадающих с монтажными отверстиями винтов 8. Когда винты 8 выступают из наружной поверхности второго вращающего элемента 7, зажимной элемент 23 имеет конструкцию в виде отверстий (не показано), совпадающую с винтами. Не важно, как совпадают винты и зажимные элементы, принцип работы является следующим: когда вращение за счет электрического привода или вращение за счет пневматического привода работает недолжным образом, зажимные элементы 23 ручного расцепляющего устройства 20 совпадают с винтами 8 или отверстиями под винт, и ручка 21 поворачивается с приведением в движение валика 1 когтя автосцепки для поворота с тем, чтобы осуществить расцепку.

Далее процесс работы механизма автоматической расцепки для автосцепок в настоящем изобретении будет описан путем приведения конкретной конструкции, показанной на фиг. 13-15, к примеру.

Как показано на фиг. 13, во время расцепки автосцепок выдвижной стержень 202 удлиняется при приведении в действие корпуса 201 цилиндра и затем заставляет кривошип 401 поворачиваться против часовой стрелки, и кривошип 401 заставляет вращающую часть 402 поворачиваться против часовой стрелки относительно оси валика 1 когтя автосцепки. Как показано на фиг. 13, первый вращающий элемент 4 заставляет второй вращающий элемент 7 поворачиваться против часовой стрелки путем взаимодействия выступа 5 и боковой стенки 11 выреза, образованного на втором вращающем элементе 7. На фиг. 13 и 3 можно увидеть, что вращение второго вращающего элемента 7 заставляет валик 1 когтя автосцепки поворачиваться против часовой стрелки, и когда две автосцепки смогут полностью отсоединиться друг от друга, валик 1 когтя автосцепки прекращает вращение.

Как показано на фиг. 14, после расцепки автосцепок выдвижной стержень 202 отводится в исходное положение, показанное на фиг. 2 и 14. В то же время благодаря работе пружины 15 натяжения второй вращающий элемент 7 заставляет валик 1 когтя автосцепки поворачиваться по часовой стрелке.

Как показано на фиг. 15, во время сцепки автосцепок когти автосцепки 12 двух автосцепок толкаются с поворотом против часовой стрелки посредством осевых усилий двух поездов, и валик 1 когтя автосцепки приводится в движение с поворотом против часовой стрелки, пока две автосцепки 12 не повернутся на максимальный угол и не достигнут полностью открытого положения (то есть, повернутся до положения, показанного на фиг. 15). В этом случае валик 1 когтя автосцепки поворачивается по часовой стрелке в исходное положение, показанное на фиг. 2, благодаря напряжению пружины 15 натяжения. Во время всего процесса сцепки автосцепок первый вращающий элемент 4 не вращается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического расцепления вагонов | 1978 |

|

SU713738A1 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| АВТОСЦЕПКА | 2021 |

|

RU2762592C1 |

| Устройство для автоматического расцепления вагонов движущихся поездов | 2018 |

|

RU2700208C1 |

| БАЛАНСИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕХОДНОЙ АВТОСЦЕПКИ | 2014 |

|

RU2604127C1 |

| МЕХАНИЗМ ДЛЯ РАСЦЕПЛЕНИЯ РИГЕЛЬНОЙ СИСТЕМЫ АВТОСЦЕПКИ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2606420C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ | 2009 |

|

RU2410262C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2728968C1 |

| Автосцепное устройство транспортного средства Выжленкова | 1981 |

|

SU1044519A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО СОЕДИНЕНИЯ ТОРМОЗНЫХ ВОЗДУШНЫХ МАГИСТРАЛЕЙ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2013261C1 |

Изобретение относится к области сцепляющих устройств для автосцепок. Механизм автоматической расцепки для автосцепок содержит валик когтя автосцепки и приводное устройство. Приводное устройство содержит корпус цилиндра, шарнирно прикрепленный к корпусу автосцепки, выдвижной элемент, первый вращающий элемент, выступ и стопор для выступа. Первый вращающий элемент содержит кривошип, шарнирно прикрепленный к выдвижному элементу, и вращающую часть, закрепленную на валике когтя автосцепки. Достигается уменьшение бокового усилия когтя автосцепки на приводное устройство во время процесса расцепки автосцепок и приведение в движение пружиной когтя автосцепки для быстрого поворота и блокирования автосцепки во время процесса сцепки автосцепок. 10 з.п. ф-лы, 15 ил.

1. Механизм автоматической расцепки для автосцепок, содержащий

валик (1) когтя автосцепки и приводное устройство (2);

при этом приводное устройство (2) содержит корпус (201) цилиндра, шарнирно прикрепленный к корпусу (3) автосцепки, и выдвижной элемент (202), выполненный с возможностью перемещения в осевом направлении вдоль корпуса (201) цилиндра;

отличающийся тем, что

дополнительно содержит первый вращающий элемент (4), выступ (5) и стопор (6) для выступа;

при этом первый вращающий элемент (4) содержит кривошип (401), шарнирно прикрепленный к выдвижному элементу (202), и вращающую часть (402), неподвижно соединенную с кривошипом (401), при этом вращающая часть (402) закреплена на валике (1) когтя автосцепки;

приводное устройство (2) однонаправленно приводит в движение выдвижной элемент (202), так что вращающая часть (402) заставляет валик (1) когтя автосцепки однонаправленно поворачиваться путем контакта выступа (5) со стопором (6) для выступа, так чтобы реализовать расцепку автосцепок; и

после приведения в движение приводным устройством (2) выдвижного элемента (202) для возврата в его положение вращение валика (1) когтя автосцепки для достижения сцепки автосцепок не ограничивается вращающей частью (402).

2. Механизм автоматической расцепки для автосцепок по п. 1, отличающийся тем, что дополнительно содержит второй вращающий элемент (7) для ограничения перемещения вращающей части (402) в осевом направлении валика (1) когтя автосцепки; и второй вращающий элемент (7) неподвижно соединен с валиком (1) когтя автосцепки.

3. Механизм автоматической расцепки для автосцепок по п. 1 или 2, отличающийся тем, что выступ (5) неподвижно установлен на вращающей части (402).

4. Механизм автоматической расцепки для автосцепок по п. 3, отличающийся тем, что вырез (10) образован на боковой стенке валика (1) когтя автосцепки или на втором вращающем элементе (7); при этом стопор (6) для выступа представляет собой радиальную боковую стенку (11) выреза; и размер выреза (10) в направлении по окружности валика (1) когтя автосцепки или второго вращающего элемента (7) больше или равен максимальному расстоянию перемещения выступа (5).

5. Механизм автоматической расцепки для автосцепок по п. 3, отличающийся тем, что стопор (6) для выступа имеет блочную конструкцию, закрепленную на валике (1) когтя автосцепки или на втором вращающем элементе (7).

6. Механизм автоматической расцепки для автосцепок по п. 4, отличающийся тем, что положения схемы расположения между выступом (5) и вырезом (10) меняются друг с другом; при этом выступ и вырез совпадают друг с другом; и выступ приводится в движение вырезом.

7. Механизм автоматической расцепки для автосцепок по п. 5, отличающийся тем, что положения схемы расположения между выступом (5) и стопором (6) для выступа меняются друг с другом; выступ и стопор для выступа совпадают друг с другом; и выступ приводится в движение стопором для выступа.

8. Механизм автоматической расцепки для автосцепок по любому из пп. 1, 2 и 4-7, отличающийся тем, что приводное устройство (2) является электрическим цилиндром.

9. Механизм автоматической расцепки для автосцепок по любому из пп. 1, 2 и 4-7, отличающийся тем, что втулка (19) обеспечена между внутренней стенкой первого вращающего элемента (4) и боковой поверхностью валика (1) когтя автосцепки.

10. Механизм автоматической расцепки для автосцепок по любому из пп. 2 и 4-7, отличающийся тем, что второй вращающий элемент (7) закреплен на валике (1) когтя автосцепки двумя или более винтами (8).

11. Механизм автоматической расцепки для автосцепок по любому из пп. 1, 2 и 4-7, отличающийся тем, что дополнительно содержит ручное расцепляющее устройство (20), содержащее ручку (21); при этом один конец ручки (21) представляет собой вращающую головку (22), и зажимной элемент (23) обеспечен на поверхности вращающей головки (22); при этом зажимной элемент (23) имеет выступающую конструкцию или конструкцию в виде отверстий.

| US 4073385 A, 14.02.1978 | |||

| Устройство для автоматического расцепления единиц железнодорожного подвижного состава | 1972 |

|

SU459373A1 |

| CN 201136515 Y, 22.10.2008 | |||

| DE 202007001773 U1, 05.04.2007. | |||

Авторы

Даты

2020-02-05—Публикация

2017-08-11—Подача