Изобретение относится к катализаторам нефтеперерабатывающей и нефтехимической промышленности и может быть применено при производстве катализаторов депарафинизации и их использовании в нефтеперерабатывающей и нефтехимической промышленности для получения низкозастывающих базовых масел из высококипящих нефтяных фракций.

В последние годы резко возрастают требования к качеству смазочных масел для различных областей техники, в частности, к их вязкостным свойствам. Уже давно необходимы масла с индексом вязкости выше 120. Удовлетворить потребность в них, применяя простые традиционные процессы, практически невозможно, поскольку пределом экономически эффективного производства базовых масел для этих процессов является индекс вязкости 110-115, причем только в случае использования высококачественного сырья [Petrol Informs, 1973, v. 52, №5, p. 113; Джилберт Д.Б., Уокер Д. VIII Мировой нефтяной конгресс. Дискуссионный симпозиум №12, М., Изд. Нац. Комитета СССР по нефти, 1971.]

Известны способы переработки высококипящих (Ткип=200-500°С) нефтяных фракций и углеводородного сырья, содержащего парафины нормального строения С10-С40 [Патент США №3891540, 1975, МПК C10G 37/06; С01В 33/28; Патент США №3972983, 1976, МПК С01В 033/28; Патент США №4983274, 1991, МПК C10G 11/00; Патент RU №2148611, 2000, МПК C10G 49/08, С07С 5/13, С07С 5/27; Патент RU №2152426, 2000, МПК C10G 47/16, C10G 65/02].

Общей чертой всех вышеуказанных способов является наличие в процессе депарафинизации сырья предварительной стадии гидроочистки, а также стадий крекинга и изомеризации нормальных парафинов, которые протекают на бифункциональных цеолитсодержащих катализаторах.

Известен способ депарафинизации углеводородного сырья, содержащего высокомолекулярные парафины нормального строения [Патент США №3894938, 1975, МПК C10G 37/00], согласно которому процесс проводят сначала на катализаторе на основе цеолита ZSM-5, а затем продукт целиком, либо жидкую его часть подвергают гидроочистке на катализаторе CoMo/Al2O3.

Наиболее близким к предлагаемому изобретению является способ депарафинизации нефтяных фракций путем проведения стадий крекинга и изомеризации парафинов нормального строения без дополнительной подачи водорода при сохранении высокого содержания изопарафинов в продуктах реакции [Патент РФ №2343183, C10G 35/00, 2009,]. Поставленная задача решается тем, что в указанном способе депарафинизации высококипящих нефтяных фракций проводится контактирование углеводородного сырья с катализатором при повышенных температурах, при этом в качестве катализатора используется цеолит структурного типа ZSM-5, смешанный с декатионированной формой природного цеолита типа клиноптилолит-гейландит и затем модифицированный никелем. Контактирование проводят при температуре 360-440°С, объемной скорости подачи сырья 0,5-3 ч-1 и атмосферном давлении. В указанном способе депарафинизации используют высокоактивный цеолит типа ZSM-5 в Н-форме, к которому добавляют 90-98 мас. % природного цеолита типа клиноптилолит-гейландит, обработанного 25%-ным водным раствором NH4Cl. В качестве катализатора используют композиционный катализатор, дополнительно модифицированный никелем в количестве 1,5-2,5 мас. %.

Недостатками способа являются низкая активность, которая проявляется в незначительном снижении температуры застывания базового масла, использование комплексного катализатора (ZSM-5, смешанный с природным цеолитом - клиноптилолит-гейландит) усложняющего технологию его приготовления, а также низкая каталитическая стабильность (длительность межрегенерационного периода работы).

Предлагаемое изобретение решает задачу создания эффективного процесса получения базовых масел с низкой температурой застывания из прямогонного вакуумного газойля.

Технический результат - упрощение способа приготовления катализатора, увеличение выхода базовых масел с низкой температурой застывания из прямогонного вакуумного газойля и увеличение длительности межрегенерационного пробега катализатора.

Поставленная задача решается предлагаемым способом приготовления катализатора.

Катализатор для получения базовых масел с низкой температурой застывания в процессе депарафинизации прямогонного вакуумного газойля с пределами выкипания 350-530°С готовят на основе цеолита алюмосиликатного либо галлийалюмосиликатного состава, выбранного из ряда ZSM-5, ZSM-11, либо их смеси, обработанного растворами органических или неорганических кислот, гранулированного с оксидом алюминия в качестве связующего, с последующей сушкой и прокалкой и подвергнутого дополнительной обработке перегретым водяным паром при температуре выше 650°С в течение не менее 5 ч.

Задача решается также способом получения базовых масел с низкой температурой застывания, который осуществляют депарафинизацией прямогонного вакуумного газойля (350-530°С) при температуре не ниже 330°С, давлении не более 0.3 Мпа и массовых расходах сырья 2-4 ч-1. А в качестве катализатора используют твердый пористый катализатор, приготовленный описанным выше способом

Существенными отличительными признаками предлагаемого способа от прототипа является то, что указанный пористый катализатор, используемый для производства базовых масел с низкой температурой застывания из прямогонного вакуумного газойля, не содержит природного цеолита клиноптилолит-гейландит, не содержит никаких модифицирующих металлов и предварительно подвергается обработке перегретым водяным паром при температуре выше 650°С в течение не менее 5 ч.

Задача решается также способом переработки прямогонного вакуумного газойля при температурах реакции не ниже 330°С, давлении не более 0.3 Мпа и массовых расходах сырья 2-4 ч-1. А в качестве катализатора используют твердый пористый катализатор, описанный выше, и предварительно подвергнутый обработке перегретым водяным паром при температуре выше 650°С в течение не менее 5 час.

Предварительная обработка перегретым водяным паром при температуре выше 650°С в течение не менее 5 ч приводит, во-первых, к уменьшению общей кислотности катализатора и, как следствие, к увеличению выхода фракции базовых масел с низкой температурой застывания за счет уменьшения доли реакций крекинга, а, во-вторых, к удалению активных центров коксообразования с внешней поверхности пористого катализатора и, как следствие, к увеличению длительности межрегенерационного пробега катализатора.

В процессе переработки прямогонного вакуумного газойля в присутствии указанного катализатора происходит селективное превращение парафинов нормального строения с образованием как изомерных углеводородов, так и более легких углеводородов вследствие крекинга.

С целью упрощения способа переработки прямогонного вакуумного газойля (ВГ), а также увеличения выхода фракции базовых масел с низкой температурой застывания, вакуумный газойль был разбавлен прямогонным бензином. Состав полученного сырья (плотность 0,863 г/см3) в мас. %: прямогонный бензин/ВГ - 20/80.

Сущность изобретения иллюстрируется следующими примерами и таблицами.

Пример 1 (прототип).

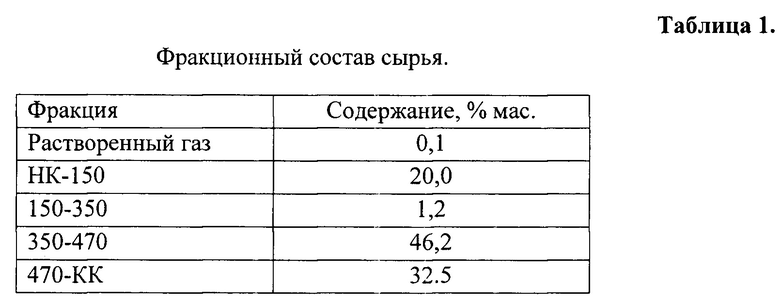

Сырьем процесса получения низкозастывающих базовых масел является прямогонный вакуумный газойль (350-530°С) смешанный с прямогонным бензином (НК-150) в массовом соотношении 80/20. Температура застывания сырья +7°С, фракционный состав сырья приведен в таблице 1. Температура застывания масляной фракции, содержащейся в сырье (350-470°С), составляет +5°С.

Композиционный катализатор содержит 10 мас. % цеолита структурного типа ZSM-5 и 90 мас. % природного цеолита типа клиноптилолит-гейландит. Природный цеолит - клиноптилолит-гейландит измельчают в шаровой мельнице в течение 4 ч, затем двукратно обрабатывают 25%-ным водным раствором NH4Cl (10 мл раствора на 1 г цеолита) при 90°С 2 ч, промывают водой, сушат при 110°С и прокаливают при 440°С в течение 6 ч.

Композиционный катализатор для испытаний готовят путем смешивания в вибрационной мельнице КМ-1 в течение 2 ч синтетического и природного цеолитов, взятых в количественном соотношении, соответственно, 10,0 и 90,0 мас. %, прессования в таблетки и отбора фракции 0,25-0,8 мм.

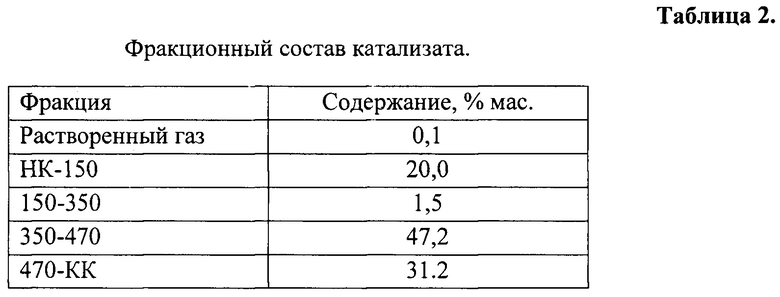

10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и атмосферном давлении начинают подачу сырья с весовой скоростью подачи 3 ч-1. Фракционный состав катализата (продуктов реакции) через 7 ч после начала реакции приведен в таблице 2. Температура застывания масляной фракции - минус 2°С.

Пример 2. Сырье процесса по примеру 1.

30 г порошка галлийалюмосиликата со структурой ZSM-11 кипятят в присутствии водного раствора азотной кислоты в течение 6 ч, а затем в водном растворе нитрата лантана в течение 8 ч. Полученный образец сушат при 100°С, гранулируют с 20% оксида алюминия в качестве связующего и прокаливают при 550°С, затем подвергают обработке перегретым водяным паром при температуре 650°С в течение 7 ч, после чего готовят фракцию 0.2-0.8 мм.

10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и атмосферном давлении начинают подачу сырья с весовой скоростью подачи 3 ч-1.

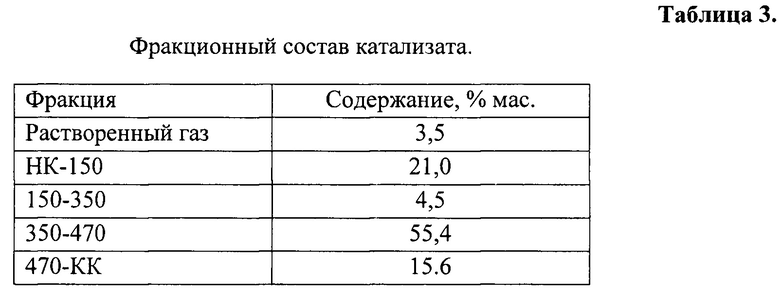

Фракционный состав катализата (продуктов реакции) через 7 ч после начала реакции приведен в таблице 3. Температура застывания масляной фракции - минус 27°С.

Пример 3. Сырье процесса по примеру 1.

Катализатор готовят в соответствии с примером 2. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и давлении 0,3 Мпа начинают подачу сырья с весовой скоростью подачи 2 ч-1.

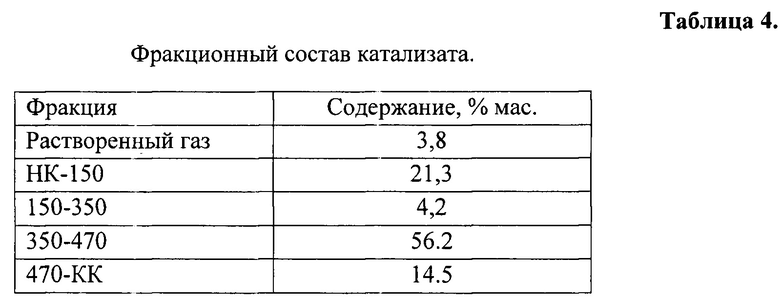

Фракционный состав катализата (продуктов реакции) через 7 ч после начала реакции приведен в таблице 4. Температура застывания масляной фракции - минус 29°С.

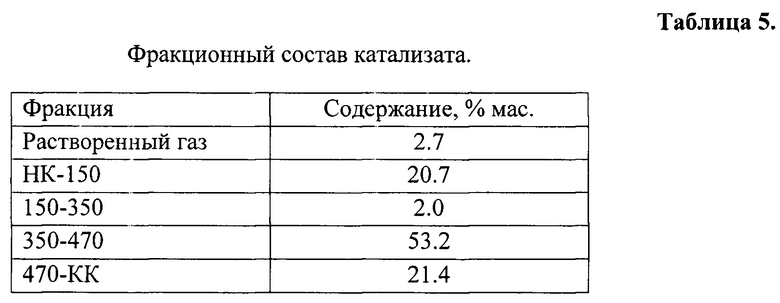

Пример 4. Сырье процесса по примеру 1.

Катализатор готовят в соответствии с примером 2. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и давлении 0,3 Мпа начинают подачу сырья с весовой скоростью подачи 4 ч-1.

Фракционный состав катализата (продуктов реакции) через 7 ч после начала реакции приведен в таблице 5. Температура застывания масляной фракции - минус 22°С.

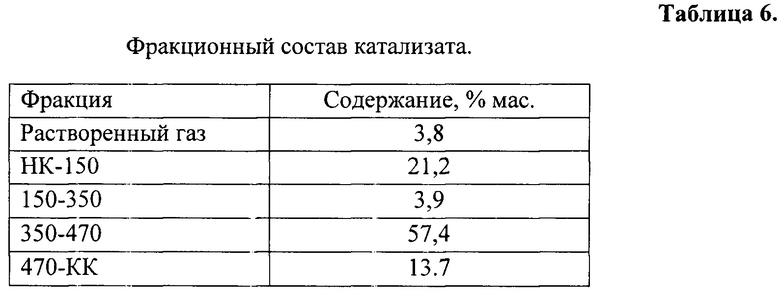

Пример 5. Сырье процесса по примеру 1.

30 г порошка алюмосиликата со структурой ZSM-5 кипятят в присутствии водного раствора азотной кислоты в течение 6 ч, а затем в водном растворе нитрата лантана в течение 8 ч. Полученный образец сушат при 100°С, гранулируют с 20% оксида алюминия в качестве связующего и прокаливают при 550°С, затем подвергают обработке перегретым водяным паром при температуре 650°С в течение 7 ч, после чего готовят фракцию 0.2-0.8 мм.

10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и атмосферном давлении начинают подачу сырья с весовой скоростью подачи 3 ч-1.

Фракционный состав катализата (продуктов реакции) через 7 ч после начала реакции приведен в таблице 6. Температура застывания масляной фракции - минус 30°С.

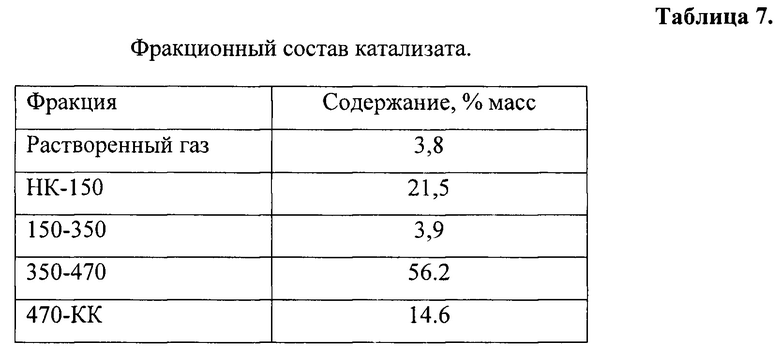

Пример 6. Сырье процесса по примеру 1.

Катализатор готовят в соответствии с примером 5. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и давлении 0,3 Мпа начинают подачу сырья с весовой скоростью подачи 2 ч-1.

Фракционный состав катализата (продуктов реакции) через 7 ч после начала реакции приведен в таблице 7. Температура застывания масляной фракции - минус 27°С.

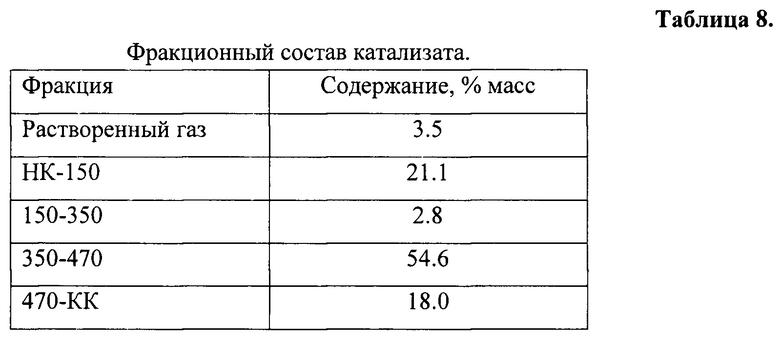

Пример 7. Сырье процесса по примеру 1.

Катализатор готовят в соответствии с примером 5. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 340°С и давлении 0,3 Мпа начинают подачу сырья с весовой скоростью подачи 4 ч-1.

Фракционный состав катализата (продуктов реакции) через 7 ч после начала реакции приведен в таблице 8: Температура застывания масляной фракции - минус 24°С.

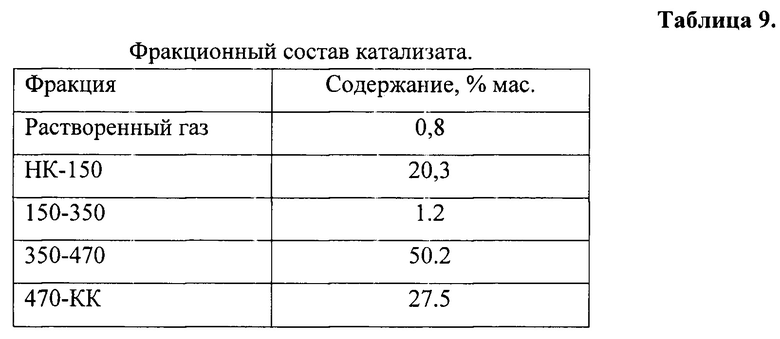

Пример 8. Сырье процесса по примеру 1.

Катализатор готовят в соответствии с примером 2. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 320°С и давлении 0,3 Мпа начинают подачу сырья с весовой скоростью подачи 2 ч-1.

Фракционный состав катализата (продуктов реакции) через 7 ч после начала реакции приведен в таблице 9. Температура застывания масляной фракции - минус 20°С.

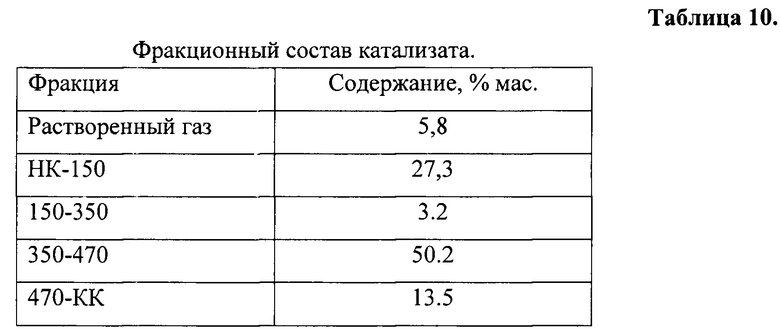

Пример 9. Сырье процесса по примеру 1.

Катализатор готовят в соответствии с примером 5. 10 г полученного катализатора помещают в проточный реактор, продувают азотом с объемной скоростью 350 ч-1 в течение 1 ч при 550°С, после чего прекращают подачу азота и при температуре 360°С и давлении 0,3 Мпа начинают подачу сырья с весовой скоростью подачи 2 ч-1.

Фракционный состав катализата (продуктов реакции) через 7 ч после начала реакции приведен в таблице 10. Температура застывания масляной фракции - минус 38°С.

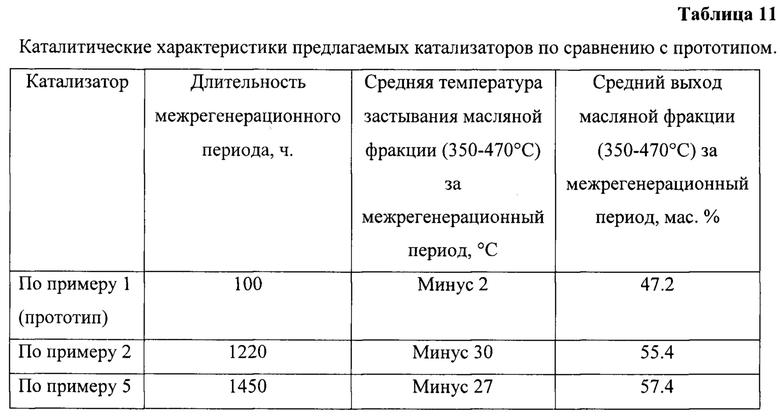

Для определения длительности межрегенерационного периода катализаторы испытывались при давлении 0,3 МПа и весовой скорости подачи 3 ч-1 в режиме с подъемом температуры в интервале 320-430°С. Сырьем служил прямогонный вакуумный газойль (350-530°С) смешанный с прямогонным бензином (НК-150) в массовом соотношении 80/20 по примеру 1. Подъем температуры осуществлялся при снижении температуры застывания дизельной фракции выше минус 25°С (для прототипа - минус 1). Результаты приведены в таблице 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2018 |

|

RU2681949C1 |

| Катализатор второй стадии гидрокрекинга | 2021 |

|

RU2779444C1 |

| Способ приготовления катализатора второй стадии гидрокрекинга | 2021 |

|

RU2779443C1 |

| КАТАЛИЗАТОР И СПОСОБ КАТАЛИТИЧЕСКОЙ БЕЗВОДОРОДНОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2782791C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2010 |

|

RU2443755C1 |

| Способ приготовления катализатора и способ гидрокрекинга вакуумного гайзоля с использованием этого катализатора | 2019 |

|

RU2697711C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ВЫСОКОКИПЯЩИХ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2343183C2 |

| Способ получения низкозастывающих нефтяных фракций | 2002 |

|

RU2225433C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2022 |

|

RU2785685C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2216569C1 |

Изобретение относится к катализаторам нефтеперерабатывающей и нефтехимической промышленности и может быть применено при производстве катализаторов депарафинизации и их использовании в нефтеперерабатывающей и нефтехимической промышленности для получения низкозастывающих базовых масел из высококипящих нефтяных фракций. Предлагаемый пористый катализатор готовят на основе цеолита алюмосиликатного либо галлийалюмосиликатного состава, выбранного из ряда ZSM-5, ZSM-11, либо их смеси, обработанного растворами органических или неорганических кислот, гранулированного с оксидом алюминия в качестве связующего, с последующей сушкой и прокалкой и подвергнутого дополнительной обработке перегретым водяным паром при температуре выше 650°С в течение не менее 5 ч. Способ получения базовых масел с низкой температурой застывания депарафинизацией прямогонного вакуумного газойля (350-530°С) проводят при температурах реакции не ниже 330°С, давлении не более 0,3 МПа и массовых расходах сырья 2-4 ч-1. В качестве катализатора используют твердый пористый катализатор, приготовленный описанным выше способом. Технический результат - упрощение способа приготовления катализатора, увеличение выхода базовых масел с низкой температурой застывания из прямогонного вакуумного газойля и увеличение длительности межрегенерационного пробега катализатора. 2 н. и 2 з.п. ф-лы, 11 табл., 9 пр.

1. Способ приготовления катализатора на основе цеолита для получения базовых масел с низкой температурой застывания в процессе депарафинизации прямогонного вакуумного газойля с температурой выкипания 350-530°С, отличающийся тем, что пористый катализатор готовят на основе цеолита алюмосиликатного либо галлийалюмосиликатного состава, выбранного из ряда ZSM-5, ZSM-11, либо их смеси, обработанного растворами органических или неорганических кислот, гранулированного с оксидом алюминия в качестве связующего, с последующей сушкой и прокалкой и подвергнутого дополнительной обработке перегретым водяным паром при температуре выше 650°С в течение не менее 5 ч.

2. Способ получения базовых масел с низкой температурой застывания депарафинизацией прямогонного вакуумного газойля с температурой выкипания 350-530°С, отличающийся тем, что депарафинизацию прямогонного вакуумного газойля проводят при температуре реакции не ниже 330°С, давлении не более 0,3 МПа и массовых расходах сырья 2-4 ч-1, а в качестве катализатора используют твердый пористый катализатор, приготовленный по п. 1.

3. Способ по п. 2, отличающийся тем, что прямогонный вакуумный газойль (350-530°С) смешивают с прямогонным бензином (НК-150) в массовом соотношении 80/20.

4. Способ по п. 2, отличающийся тем, что процесс проводят в режиме с подъемом температуры в интервале 320-430°С.

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ВЫСОКОКИПЯЩИХ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2343183C2 |

| RU 2070829 C1, 27.12.1996 | |||

| Т | |||

| В | |||

| Ечевский, Е | |||

| Г | |||

| Коденев, Г | |||

| Н | |||

| Носырева, Способы повышения стабильности каталитического действия цеолитов типа MFI и увеличения общего срока службы катализаторов на их основе | |||

| Катализ в промышленности, 2013, номер 4, стр | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| US 5236880 A, 17.08.1993 | |||

| Киселева Татьяна Петровна, Разработка высокоэффективного катализатора депарафинизации на основе модифицированного цеолита | |||

| Диссертация, Москва, 2014. | |||

Авторы

Даты

2019-04-25—Публикация

2018-12-20—Подача