Изобретение относится к нефтепереработке, в частности к способам гидрооблагораживания нефтяных фракций.

В настоящее время наиболее эффективными способами получения низкозастывающих нефтепродуктов являются процессы гидрооблагораживания с использованием катализаторов, в состав которых входят высококремнеземные цеолиты.

При производстве базовых масел каталитические процессы гидрооблагораживания нефтяных фракций нашли промышленное применение, хотя и требуют дальнейшего развития. Производство низкозастывающих топливных фракций в промышленности, как правило, осуществляется путем ограничения температуры конца кипения дизельной фракции до 300-320°С и вовлечения в состав дизельных топлив бензиновой и керосиновой фракций. В результате при выпуске дизельных топлив с пониженными температурами застывания и помутнения происходит уменьшение выработки бензинов и авиационного керосина.

Получение низкозастывающих дизельных фракций путем карбамидной депарафинизации ввиду не технологичности способа потеряло значимость.

Известен способ получения низкозастывающих нефтепродуктов путем каталитической депарафинизации углеводородных дистиллятов на катализаторе, содержащем высококремнеземный цеолит [пат. РФ №2109792 от 27.04.98, №12]. В соответствии с эти изобретением процесс получения низкозастывающих нефтепродуктов осуществляется путем каталитической депарафинизации нефтяных дистиллятов на катализаторе, содержащем смешанную поливалентную и водородную форму высококремнеземного цеолита. Процесс проводят при следующих технологических параметрах: температура 260-380°С, давление 4-5 МПа, объемная скорость подачи сырья 2-6 час-1, соотношение водород:сырье 500-1500 нм3/м3. Недостатком этого способа является ограниченность его использования при переработке высокосернистых дизельных фракций (с содержанием серы более 1.2 мас.%) из-за быстрой дезактивации катализатора, а также низкий выход целевых продуктов.

Известен способ получения масел путем контактирования масляных фракций с восстановленным цеолитсодержащим катализатором гидродепарафинизации [авт. свид. СССР №169391 от 07.12.91, №45]. Описание технологических приемов и параметров получения восстановленного цеолитсодержащего катализатора в описании указанного авторского свидетельства отсутствует, что не позволяет воспроизвести этот процесс и в полной мере оценить его эффективность. Кроме того, процесс депарафинизации масляных фракций протекает при вовлечении в состав сырья кислородсодержащего соединения основного характера. Очевидно, что использование кислородсодержащих соединений значительно удорожает процесс и усложняет его технологически. Это, несомненно, является существенным недостатком данного способа.

Известен способ получения низкозастывающих нефтепродуктов путем каталитической гидродепарафинизации нефтяных дистиллятов в присутствии катализатора, содержащего высококремнеземный цеолит, где исходный дистиллят перерабатывают в смеси со стабилизированным депарафинизированным катализатом, взятом в количестве 5-95 мас.%, и прямогонной бензиновой фракцией нк-62°С, взятой в количестве до 10 мас.% от смеси [пат. РФ №2141503 от. 20.11.99, №32].

Недостатком этого способа является его низкая производительность по выходу целевой фракции. Введение в широком интервале (5-95 мас.%) стабилизированного депарафинизированного катализата в перерабатываемую смесь без учета особенностей перерабатываемого сырья (содержание н-алканов и фракционного состава) приводит к снижению выхода целевой фракции и длительности межрегенерационного цикла.

Наиболее близким по технической сущности и достигаемому эффекту является способ гидрооблагораживания атмосферного газойля в присутствии катализатора, содержащего алюмосиликатные соединения кристаллического строения в виде цеолитов β, Y или ZSM-5 и активные гидрирующие компоненты, которые вносят из водных растворов их солей, имеющих значение рН 2-6, под давлением водорода 40 ати, температуре слоя катализатора 360°С, объемной скорости подачи сырья 2 час-1 [пат. РФ 2183505 C1, опубл. 20.06.2002].

Недостатками этого способа являются, во-первых, очень узкие условия применимости: один вид сырья, точечные значения давления, температуры, объемной скорости; во-вторых, отсутствие условий ввода катализатора в процесс (активация).

Целью предлагаемого технического решения является, во-первых, расширение сырьевой базы процесса получения низкозастывающих нефтяных фракций путем использования дизельных фракций, атмосферного газойля или масляного дистиллята, а также диапазона условий процесса по давлению ВСГ, температуре, объемной скорости, во-вторых, разработка условий ввода катализатора в процесс.

Поставленная цель достигается способом получения низкозастывающих нефтяных фракций путем обработки дизельных фракций, атмосферного газойля или масляного дистиллята в среде водорода при повышенных давлении и температуре в присутствии катализатора, содержащего алюмосиликатные соединения кристаллического строения в виде цеолитов типа β, Y, ZSM-5 и активные гидрирующие компоненты, которые вносят из растворов их солей, имеющих значение рН 2-6, при условии, что перед подачей сырья катализатор активируют в токе водородсодержащего газа (ВСГ) при температуре 300-400°С в течение 3-6 часов при подаче ВСГ не менее 350 нм3/ч на 1 т катализатора, процесс осуществляют при температуре 240-380°С, объемной скорости подачи сырья 1.0-2.0 час-1, соотношении ВСГ:сырье 400-1500 нм3/м3, давлении водорода 3 МПа, процесс осуществляют на катализаторах, содержащих в качестве активных гидрирующих компонентов оксиды никеля или смесь оксидов никеля и молибдена.

Отличительным признаком предлагаемого изобретения является то, что перед подачей сырья катализатор активируют в токе водородсодержащего газа (ВСГ) при температуре 300-400°С в течение 3-6 часов при подаче ВСГ не менее 330 нм3/ч на 1 т катализатора, процесс осуществляют при температуре 240-380°С, объемной скорости подачи сырья 1.0-2.0 час-1, соотношении ВСГ:сырье 400-1500 нм3/м3, давлении водорода 3 МПа, процесс осуществляют на катализаторах, содержащих в качестве активных гидрирующих компонентов оксиды никеля или смесь оксидов никеля и молибдена.

Предлагаемый способ получения низкозастывающих нефтяных фракций заключается в следующем.

В реактор загружают катализатор, содержащий высококремнеземный цеолит типа β, Y, ZSM-5, оксиды гидрирующих металлов и носитель, изготовленный в соответствии с материалами патента РФ №2183505, приор. от 16.01.01 г. Катализатор сушат в токе водородсодержащего газа с содержанием водорода не менее 80 об.% по общепринятым технологиям для катализаторов гидрогенизационных процессов. После достижения температуры в реакторе 120°С и прекращении выделения влаги из сепаратора начинается процесс активации катализатора. Для этого температуру в реакторе поднимают со скоростью 15-20°С/ч до 300-400°С и выдерживают при этой температуре в течение 3-6 часов при скорости подачи водородсодержащего газа на катализатор не менее 350 нм3/ч из расчета на 1 т катализатора.

После этого нефтяную фракцию смешивают с водородсодержащим газом (ВСГ) в соотношении ВСГ:сырье 400 нм3/м3, нагревают или охлаждают до температуры 240-380°С и при давлении не ниже 3 МПа со скоростью 1.0-2.0 час-1 подают в реактор, где осуществляется селективный крекинг длинноцепочечных парафинов, т.е. целевой процесс, улучшающий низкотемпературные свойства нефтяных фракций.

Использование для осуществления процесса катализатора по способу, описанному в материалах патента РФ №2183505, приор. от 16.01.2001 г., позволяет проводить процесс гидрооблагораживания прямогонной дизельной фракции, атмосферного газойля, масляных дистиллятов с получением низкозастывающих целевых фракций без потери каталитической активности катализатора в течение времени, превышающего время эксплуатации прототипа не менее, чем в два раза.

Проведение предварительной активации катализатора по технологии, указанной в формуле предлагаемого изобретения, позволяет перерабатывать на нем сырье широкого фракционного состава.

Реализация всего комплекса технологических операций, указанных в формуле предлагаемого изобретения, позволяет обойтись без вовлечения в переработку низкокипящих фракций, что увеличивает объем перерабатываемого сырья и соответственно выход целевых фракций.

В известных способах получение низкозастывающих нефтяных фракций с применением описанной технологии неизвестно.

Таким образом, данное техническое решение соответствует критериям “новизна” и “существенное отличие”.

Примеры.

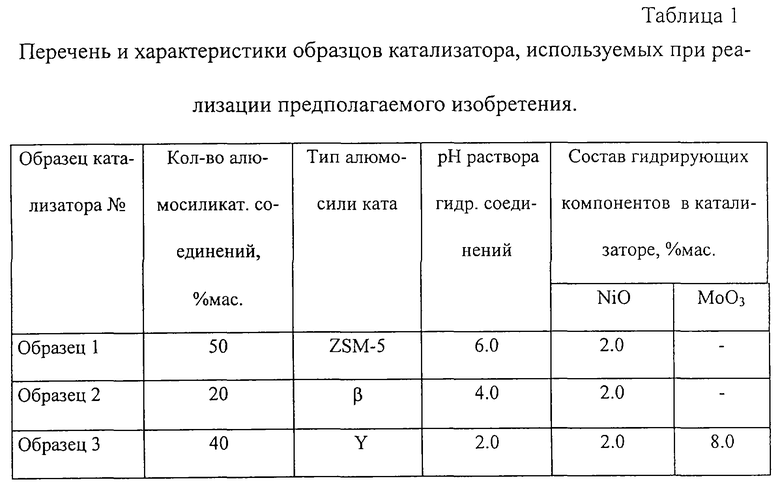

При проведении испытаний предложенного технического решения в качестве катализатора использованы образцы, полученные в соответствии со способом получения катализатора по материалам патента РФ №2183505, приор. от 16.01.2002 (см. табл.1).

Испытания предлагаемого способа проведены при давлении водородсодержащего газа 3.0 МПа, соотношении водородсодержащий газ/сырье 400-1500 нм3/м3, величина которого выбиралась в зависимости от типа перерабатываемого сырья.

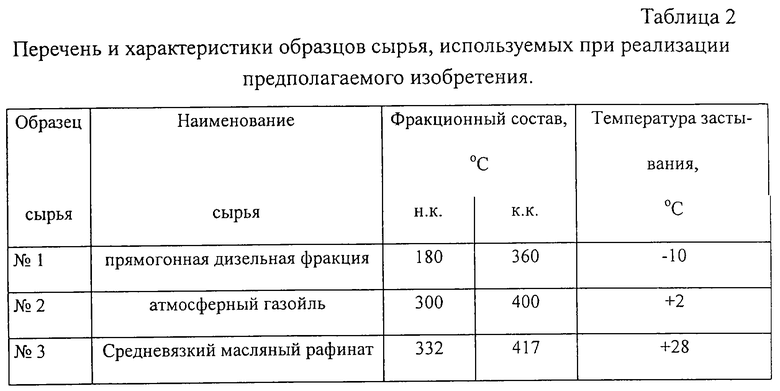

В качестве сырья использованы три образца нефтяных фракций, характеристики которых приведены в табл.2.

Результаты, полученные при реализации примеров 1-10, и соответствующие им технологические параметры приведены в табл. 3.

Видно, что примеры, выполненные в соответствии с формулой предлагаемого изобретения (примеры 1, 2, 6, 7) превосходят результаты испытаний, выполненных по условиям прототипа (пример 10) даже при высоком соотношении ВСГ:сырье (700 нм3/м3). В начальный момент эксплуатации во всех рассматриваемых примерах изменение температуры застывания целевой фракции (ДТ) высокое и составляет 25-30°С.

Изменение температуры застывания целевой фракции определяется по формуле

ΔТ=Т1-Т2,

где T1 - температура застывания сырья;

Т2 - температура застывания гидрогенизата.

В процессе эксплуатации в примерах, выполненных в соответствии с прототипом, активность катализатора сохраняется даже при сравнительно низком соотношении ВСГ:сырье (400 нм3/м3). При изменении используемого катализатора (пример 9), условий его активации (примеры 3-4) и технологических параметров эксплуатации (примеры 5-6) активность катализатора в процессе эксплуатации значительно снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2022 |

|

RU2789593C1 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2549617C1 |

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2016 |

|

RU2623088C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2245896C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2141503C1 |

| Способ гидрооблагораживания вторичных дистиллятов | 2023 |

|

RU2824346C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ТРАНСФОРМАТОРНОГО МАСЛА | 2008 |

|

RU2382068C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2778128C1 |

| Способ гидрогенизационной переработки растительного и нефтяного сырья | 2019 |

|

RU2741302C1 |

Изобретение относится к переработке нефти, в частности, к гидрооблагораживанию нефтяных фракций. Низкозастывающие нефтяные фракции получают путем обработки дизельных фракций, атмосферного газойля или масляного дистиллята в среде водорода в присутствии катализатора, содержащего алюмосиликатные соединения кристаллического строения и гидрирующие компоненты. В качестве алюмосиликатных соединений кристаллического строения используют цеолиты типа β, Y, ZSM-5, а активные гидрирующие соединения вносят из водных растворов их солей, имеющих значение рН 2-6. Перед подачей сырья катализатор активируют в токе водородсодержащего газа при температуре 300-400°С в течение 3-6 час при скорости подачи водородсодержащего газа не менее 350 нм3/час на 1 т катализатора. Процесс осуществляют при температуре 240-380°С, объемной скорости подачи сырья 1,0-2,0 час-1, соотношении водородсодержащий газ : сырье, равном 400-1500 нм3/м3, давлении водорода 3 МПа. Технический результат – возможность переработки сырья широкого фракционного состава, увеличение межрегенерационного цикла работы катализатора. 1 з.п. ф-лы, 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2141503C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2183505C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2109792C1 |

Авторы

Даты

2004-03-10—Публикация

2002-07-16—Подача