нии конических резьбовых поверхностей и повышение производительности за счет увеличения скоростей обкатывания.

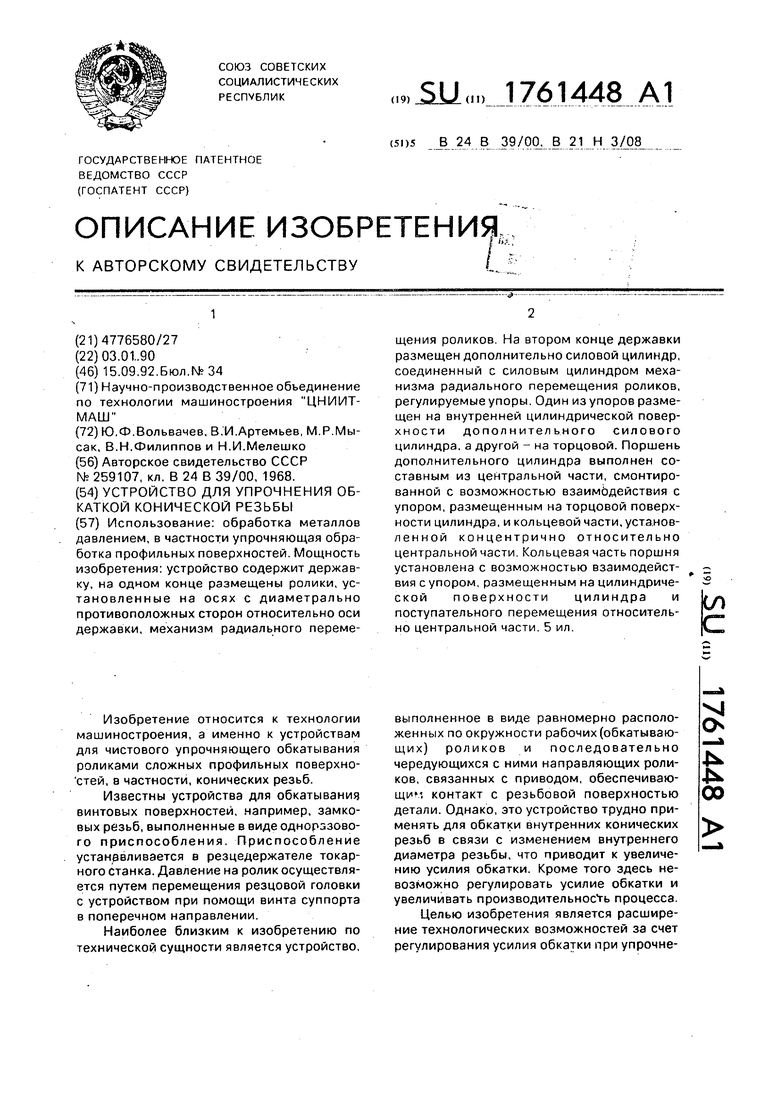

Для достижения указанной цели устройство для упрочнения внутренних резьбо- вых поверхностей деталей обкаткой, содержащее державку, на одном конце которой размещены ролики, свободно установленные на осях с диаметрально противоположных сторон относительно оси державки, механизм радиального перемещения роликов, включающий силовой цилиндр, снабжено размещенным на втором конце державки и соединенным с силовым цилиндром механизмом радиального перемещения роликов дополнительным силовым цилиндром, регулируемыми упорами, один из которых размещен на внутренней цилиндрической поверхности дополнительного силового цилиндра, а другой - на торцовой, соосно с цилиндрической частью корпуса, при этом поршень дополнительного цилиндра выполнен составным из центральной части, подпружиненной в осевом направлении и установленной с возможностью взаимодействия с упором, размещенным на торцовой поверхности цилиндра, и кольцевой части, установленной концент- рично относительно центральной части с возможностью взаимодействия с упором, размещенным на цилиндрической поверхности цилиндра, и поступательного перемещения относительно центральной части, а ролики размещены на торцовых поверхностях соответственно корпуса и штока силового цилиндра механизма радиального перемещения,

По сравнению с прототипом преимущество представленного конструктивного решения заключается в повышении эффективности обработки за счет более высоких скоростей обкатывания, что позволяет сократить время на эту операцию.

Наличие жидкости в полостях между движущимися гидроцилиндром, плунжером и поршнями создает виброгасящую среду с хорошими демпфирующими характеристиками, которая позволяет снизить уровень вредных колебаний. Надежность устройства повышается за счет упрощения его конструкции по с равнению с прототипом. Гидравлическая система устройства является автономной и динамически замкнутой, что снижает действия сил реакции от обкатывающих сил на динамическую систему станок-приспособление;де: таль и не требует наличия дорогостоящей внешней гидросистемы для создания рабочего давления.

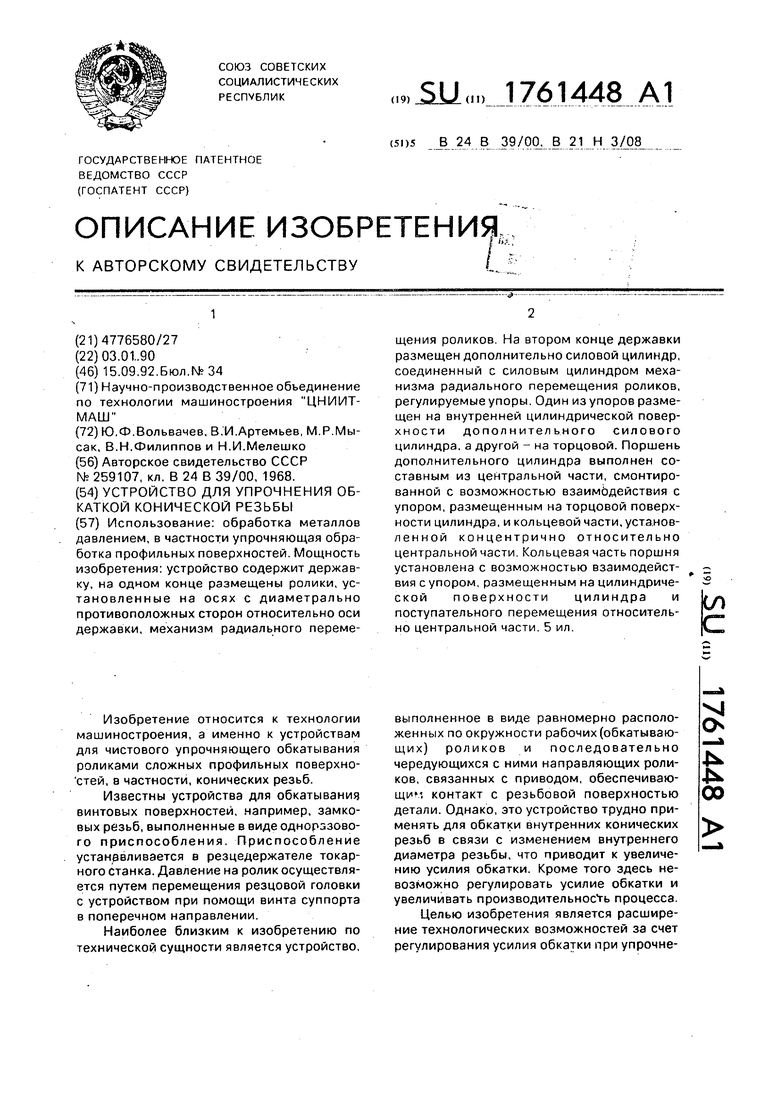

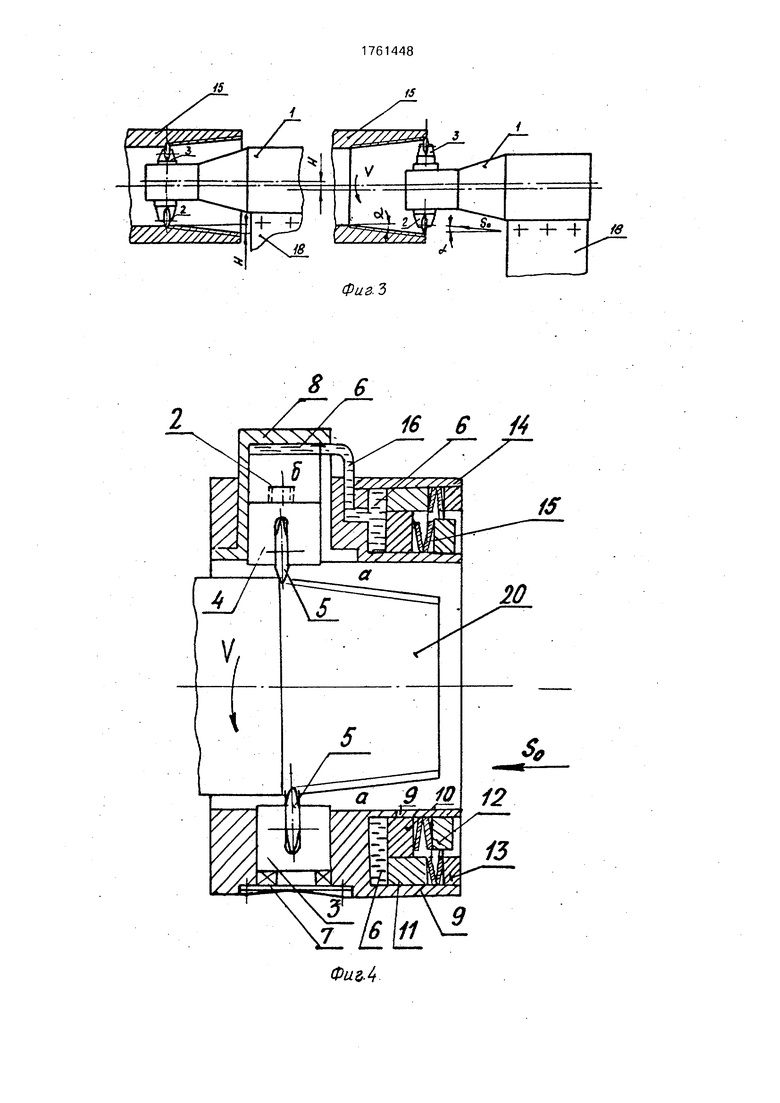

На фиг. 1-5 представлено предлагаемое изобретение, варианты.

На фиг. 1 в державке 1 на одном ее конце устанавливается гидроцилиндр 2, внутри которого размещается плунжер 3. На концах гидроцилиндра 2 и плунжера 3 размещены упрочняющие ролики 4. Ролики 4 смещены один относительно другого на полшага резьбы. Второй конец державки 1 выполнен в виде гидроцилиндра 5, внутри которого контактно со средой 6, концентрично размещены поршни 7 и 8, взаимодействующие с регулируемыми упорами 9 и 10 посредством пружин 11 и 12. Упор 9 расположен на крышке 13. Полость а соединяется в полостью б при помощи гибкого

5 трубопровода 14. Упрочняющие ролики контактируют с обрабатываемой поверхностью детали 15. Для обеспечения необходимого положения упрочняющих роликов 4 служит фиксатор 16 исходного положения гидроци0 линдра 2 и плунжера 3. Для создания предварительного давления рабочей среды 6 применяется ограничитель перемещения 17, который закрепляется на гидроцилиндре 2 посредством резьбового соединения.

5Устройство работает следующим образом.

Державка 1 устанавливается в резцедержателе токарного станка, а деталь 15 устанавливается в патроне. В полостях а

0 и б создается предварительное давление, необходимое для начала работы предлагаемого устройства. Это достигается следующим образом: регулируемые упоры 9 и 10 устанавливаются внутри корпуса державки

5 1 на необходимую глубину. При этом упоры 9 и 10 давят на пружины 11 и 12, которые в свою очередь давят на поршни 7 и 8. При перемещении поршней 7 и 8 создается предварительное давление в системе гид0 роцилиндр 2-плунжер 3. Ограничитель перемещения 17 не дает возможности разойтись этой паре. Гидроцилиндр 2 удерживается в нужном положении за счет фиксатора исходного положения 18. Для того,

5 чтобы не повредить первый виток резьбы при вводе роликов 4 в зацепление жесткость пружины 11 выбирается меньшей, нежели пружины 12.

При прохождении роликами 4 первого

0 витка резьбы плунжер 3 и гидроцилиндр 2 сближаются, что повышает давление в полости а, которое передается по трубопроводу 14 в полость б, а поршень 8 доходит до упора 9 и останавливается. В этот момент в

5 работу вступает более мощная пружина 12, которая и создает необходимое рабочее давление обкатки. Рабочее давление в процессе обкатывания изменяется незначительно, что позволяет обкатывать резьбу с заданной степенью упрочнения. Когда ролики полностью проходят профиль резьбы, то включается реверс, и ролики повторно обкатывают резьбу в обратном направлении и выводятся из зацепления. Мягкость вывода роликов из резьбы обеспечивается опять же за счет мягкой пружины 11.

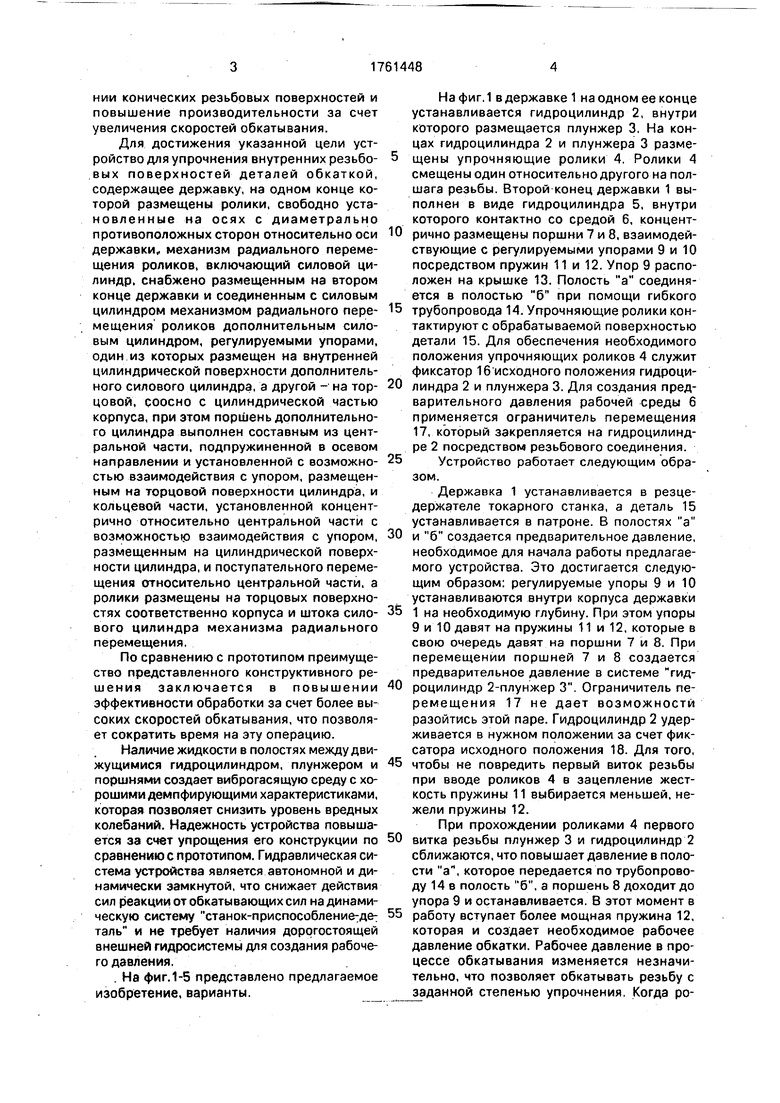

Предлагаемое устройство может производить обкатку и при подаче суппорта под углом а к оси вращения шпинделя. Это видно из фиг.2 и 3. Державка 1, закрепленная в резцедержателе токарного станка 18 вводится в зацепление с конической резьбой детали 15, по мере плоскопараллельного движения державки 1 под углом а к оси вращения шпинделя цилиндр 2 и плунжер 3 совершают перемещение относительно головки державки 1, сохраняя при этом необходимое усилие обкатки. Цилиндр 2 выходит из головки державки, а плунжер 3, наоборот, входит в головку державки.Такое движение цилиндров относительно державки позволяет производить обкатку при синусной подаче без перестановки копира суппорта токарного станка для нарезания конических резьб. Размещение плунжера 3 в цилиндре 2 позволяет обкатывать конические резьбы малого диаметра, что невозможно при применении известных устройств.

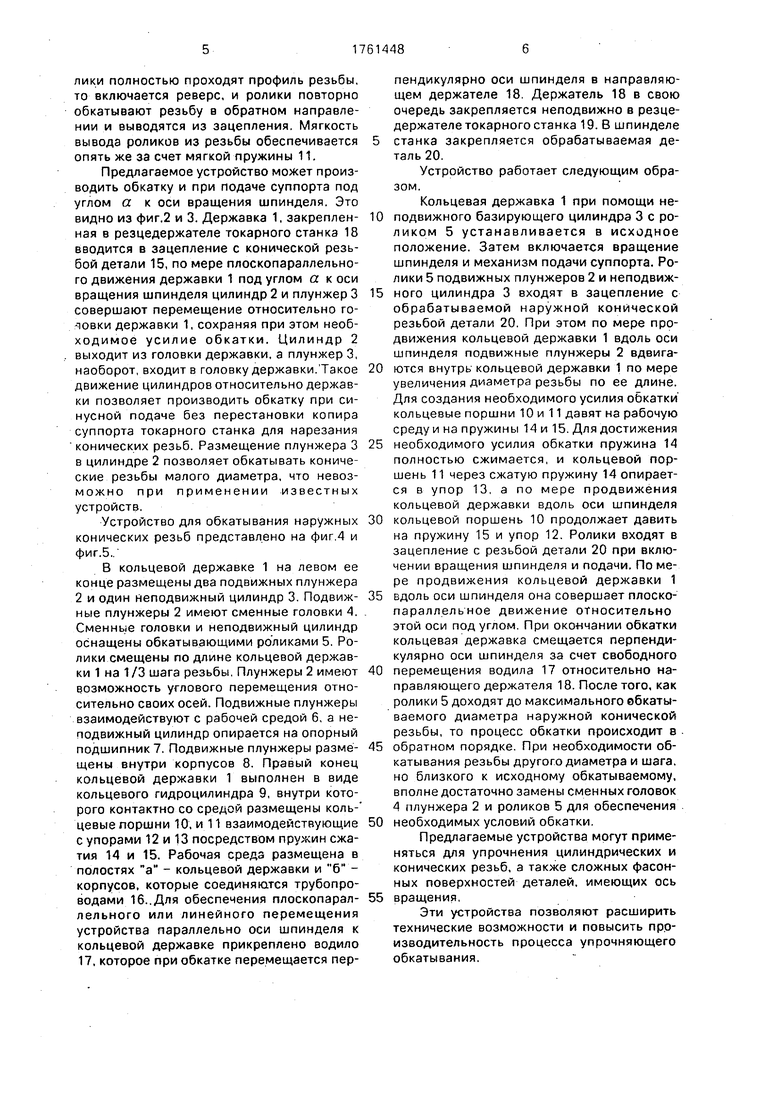

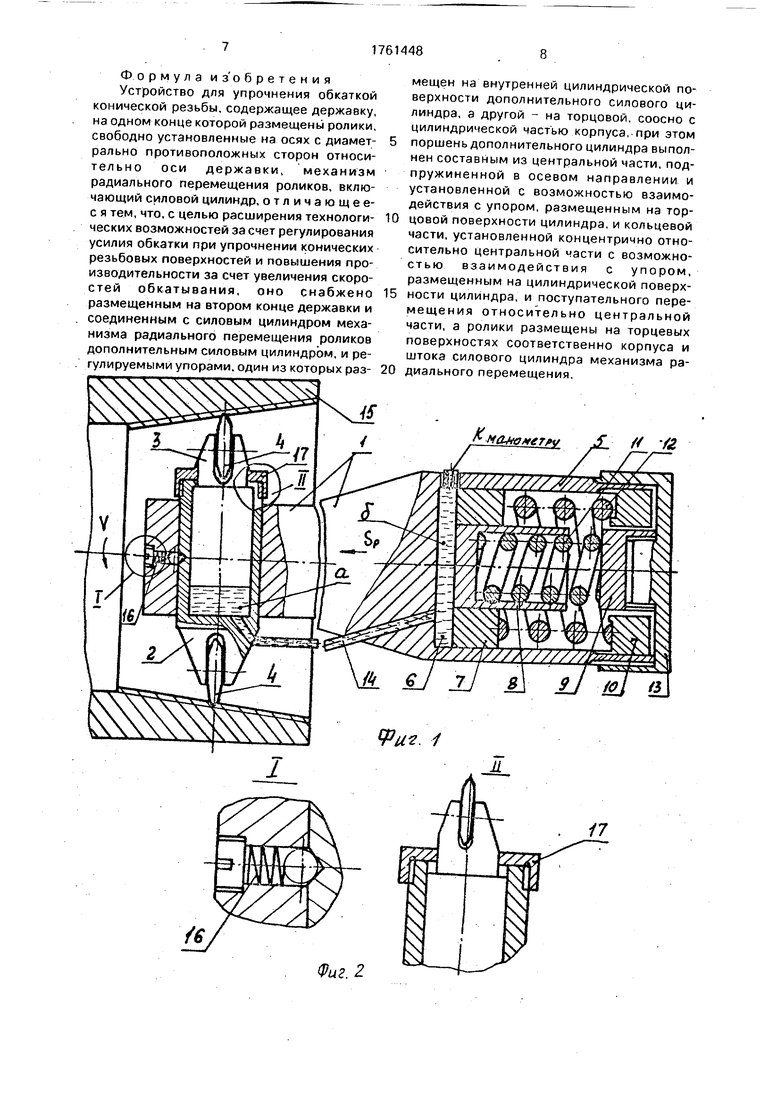

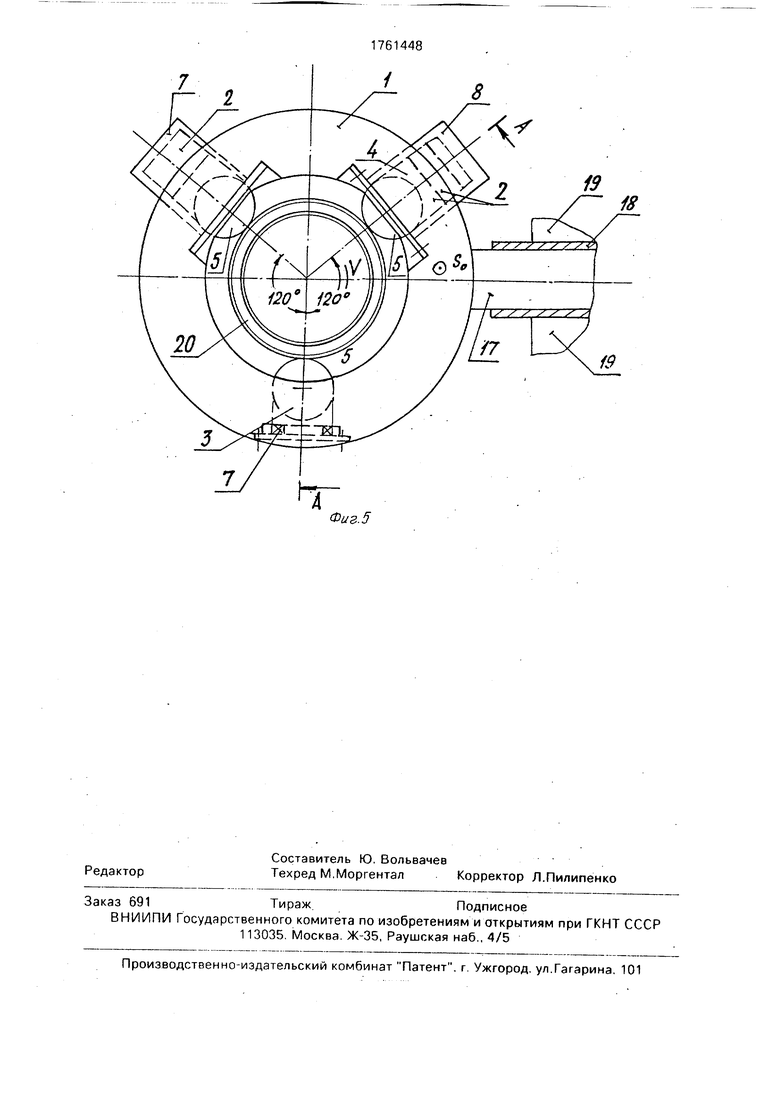

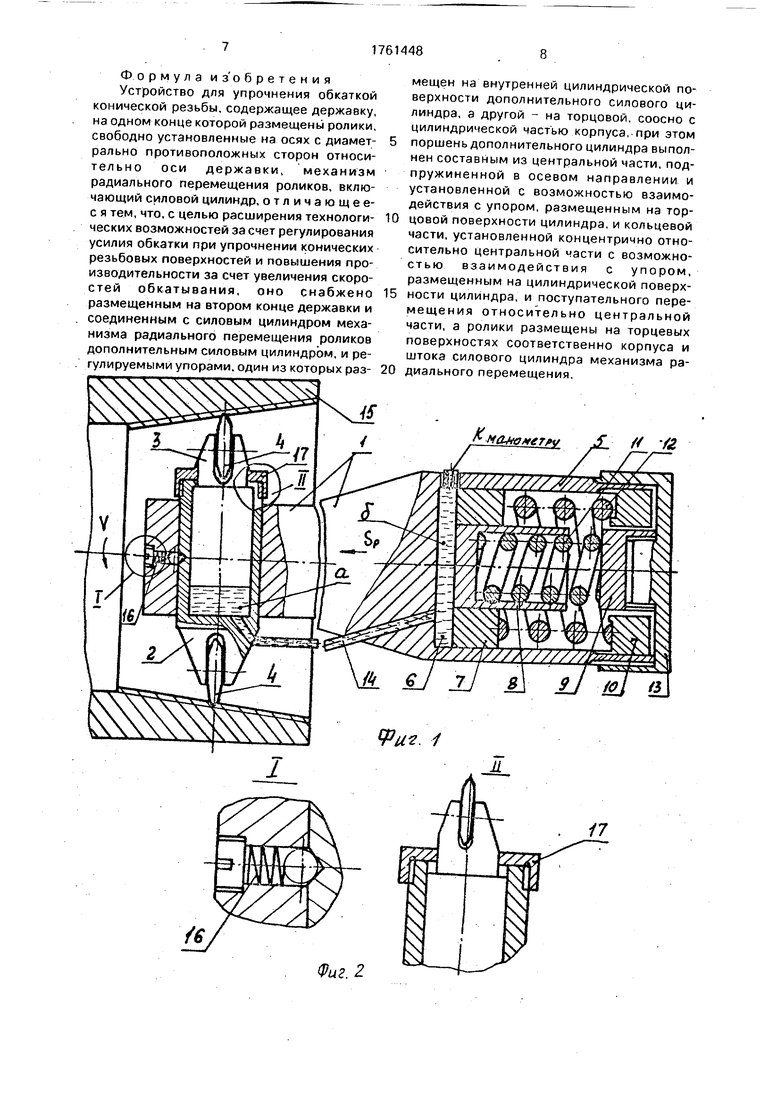

Устройство для обкатывания наружных конических резьб представлено на фиг 4 и фиг.5.

В кольцевой державке 1 на левом ее конце размещены два подвижных плунжера 2 и один неподвижный цилиндр 3. Подвижные плунжеры 2 имеют сменные головки 4. Сменные головки и неподвижный цилиндр оснащены обкатывающими роликами 5. Ролики смещены по длине кольцевой державки 1 на 1/3 шага резьбы, Плунжеры 2 имеют возможность углового перемещения относительно своих осей. Подвижные плунжеры взаимодействуют с рабочей средой 6, а неподвижный цилиндр опирается на опорный подшипник 7. Подвижные плунжеры размещены внутри корпусов 8. Правый конец кольцевой державки 1 выполнен в виде кольцевого гидроцилиндра 9, внутри которого контактно со средой размещены коль- цевые поршни 10, и 11 взаимодействующие с упорами 12 и 13 посредством пружин сжатия 14 и 15, Рабочая среда размещена в полостях а - кольцевой державки и б - корпусов, которые соединяются трубопроводами 16..Для обеспечения плоскопараллельного или линейного перемещения устройства параллельно оси шпинделя к кольцевой державке прикреплено водило 17, которое при обкатке перемещается перпендикулярно оси шпинделя в направляющем держателе 18. Держатель 18 в свою очередь закрепляется неподвижно в резцедержателе токарного станка 19. В шпинделе 5 станка закрепляется обрабатываемая деталь 20.

Устройство работает следующим образом.

Кольцевая державка 1 при помощи не0 подвижного базирующего цилиндра 3 с роликом 5 устанавливается в исходное положение. Затем включается вращение шпинделя и механизм подачи суппорта. Ролики 5 подвижных плунжеров 2 и неподвиж5 ного цилиндра 3 входят в зацепление с обрабатываемой наружной конической резьбой детали 20. При этом по мере продвижения кольцевой державки 1 вдоль оси шпинделя подвижные плунжеры 2 вдвига0 ются внутрь кольцевой державки 1 по мере увеличения диаметра резьбы по ее длине. Для создания необходимого усилия обкатки кольцевые поршни 10 и 11 давят на рабочую среду и на пружины 14 и 15. Для достижения

5 необходимого усилия обкатки пружина 14 полностью сжимается, и кольцевой поршень 11 через сжатую пружину 14 опирается в упор 13, а по мере продвижения кольцевой державки вдоль оси шпинделя

0 кольцевой поршень 10 продолжает давить на пружину 15 и упор 12. Ролики входят в зацепление с резьбой детали 20 при включении вращения шпинделя и подачи. По мере продвижения кольцевой державки 1

5 вдоль оси шпинделя она совершает плоско- параллельное движение относительно этой оси под углом. При окончании обкатки кольцевая державка смещается перпендикулярно оси шпинделя за счет свободного

0 перемещения водила 17 относительно направляющего держателя 18. После того, как ролики 5 доходят до максимального ебкаты- ваемого диаметра наружной конической резьбы, то процесс обкатки происходит в

5 обратном порядке. При необходимости обкатывания резьбы другого диаметра и шага, но близкого к исходному обкатываемому, вполне достаточно замены сменных головок 4 плунжера 2 и роликов 5 для обеспечения

0 необходимых условий обкатки.

Предлагаемые устройства могут применяться для упрочнения цилиндрических и конических резьб, а также сложных фасонных поверхностей деталей, имеющих ось

5 вращения,

Эти устройства позволяют расширить технические возможности и повысить производительность процесса упрочняющего обкатывания.

Формула изобретения Устройство для упрочнения обкаткой конической резьбы, содержащее державку, на одном конце которой размещены ролики, свободно установленные на осях с диаметрально противоположных сторон относительно оси державки, механизм радиального перемещения роликов, включающий силовой цилиндр, отличающее- с я тем, что, с целью расширения технологических возможностей за счет регулирования усилия обкатки при упрочнении конических резьбовых поверхностей и повышения производительности за счет увеличения скоростей обкатывания, оно снабжено размещенным на втором конце державки и соединенным с силовым цилиндром механизма радиального перемещения роликов дополнительным силовым цилиндром, и регулируемыми упорами, один из которых размещен на внутренней цилиндрической поверхности дополнительного силового цилиндра, а другой - на торцовой, соосно с цилиндрической частью корпуса, при этом

поршень дополнительного цилиндра выполнен составным из центральной части, подпружиненной в осевом направлении и установленной с возможностью взаимодействия с упором, размещенным на торцовой поверхности цилиндра, и кольцевой части, установленной концентрично относительно центральной «асти с возможностью взаимодействия с упором, размещенным на цилиндрической поверхности цилиндра, и поступательного перемещения относительно центральной части, а ролики размещены на торцевых поверхностях соответственно корпуса и штока силового цилиндра механизма радиального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения обкаткой внутренних резьбовых поверхностей | 1989 |

|

SU1768375A1 |

| Устройство для обкатывания внутренних конических резьб к токарным станкам | 1988 |

|

SU1606246A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ РОЛИКАМИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2316419C2 |

| Приспособление для обкатки криволинейных поверхностей | 1977 |

|

SU619268A1 |

| РЕГУЛИРУЕМАЯ ГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2259910C1 |

| СПОСОБ ОБКАТЫВАНИЯ НЕЖЕСТКИХ И ЭКСЦЕНТРИКОВЫХ ВАЛОВ | 2004 |

|

RU2259909C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ КРУПНЫХ РЕЗЬБ И АРХИМЕДОВЫХ ЧЕРВЯКОВ РОЛИКАМИ | 2011 |

|

RU2516195C2 |

| Устройство для упрочнения обкаткой валов | 1971 |

|

SU439371A1 |

| МНОГОЭЛЕМЕНТНЫЙ ОБКАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2297319C1 |

Фиг. 2

// -/г

Фив.Ъ

8 6

Фиг-4

14

Фиг 5

/

8

18

Авторы

Даты

1992-09-15—Публикация

1990-01-03—Подача