Изобретение относится к технологии машиностроения, к технологическим процессам изготовления деталей машин и касается конструкции инструмента для комбинированной обработки. Изобретение может быть использовано при чистовой и упрочняющей обработке деталей с поверхностным покрытием.

Известны конструкции инструментов-электродов для нанесения электрохимических поверхностных покрытий на деталях из токопроводящих материалов и специфические требования, предъявляемые в ним [1]. Известный инструмент представляет собой геометрическое тело соответствующей формы, изготовленное из токопроводящего материала. В большинстве случаев рабочая поверхность инструмента эквидистантна поверхности детали для повышения эффективности нанесения покрытия и улучшения его качества. Инструмент (или деталь) имеет изолирующие диэлектрические покрытия на нерабочих участках. Покрытия могут быть лакокрасочными, на эпоксидной основе, из твердых диэлектриков (например, из оргстекла), с использованием каучука и др. К основным недостаткам известных электродов и технологических схем нанесения поверхностных покрытий относят: необходимость тщательной подготовки детали под покрытие, малая производительность, необходимость использования громоздких сооружений (ванн, источников питания и др.), необходимость нанесения (и последующего удаления) изолирующих покрытий на нерабочие участки и пр.

Известны также инструменты для чистовой и упрочняющей обработки деталей машин [2] поверхностным пластическим деформированием (ППД). Конструкция известных инструментов включает державку, деформирующий элемент (ролик, шарик, выглаживатель и.п.), силовой элемент (пружину, электромагнит и пр.), устройство регулирования силового воздействия на деталь. К недостаткам указанных известных технических решений относят ограниченные технические возможности. В частности, при реализации обработки деталей с использованием вышеуказанных инструментов шероховатость поверхности снижается, поверхностный слой упрочняется. Это сопровождается повышением износостойкости, усталостной прочности деталей, однако коррозионная стойкость может ухудшаться. Для повышения последнего эксплуатационного показателя необходима дополнительная обработка (химико-термическая обработка азотированием либо электрохимические антикоррозионные покрытия). Однако предварительная антикоррозионная обработка и последующее ППД производят на разных технологических операциях, что в современных условиях, при стремлении к замкнутому производственному циклу является существенным недостатком.

В литературе [3, 4] показано, что большинство современных традиционных технологических процессов изготовления деталей машин достигли определенной степени совершенства. Их модернизация сопровождается сейчас значительными материальными и трудовыми затратами, а получаемые результаты часто неадекватны произведенным расходам. Поэтому авторы [3, 4] делают вывод о предпочтительности применения комбинированной обработки. В этом случае объект производства подвергается нескольким технологическим воздействиям, которые совмещаются во времени и (или) пространстве [9].

Для интенсификации процесса нанесения поверхностных электрохимических покрытий предложен инструмент для электрохимического натирания [5]. Инструмент включает державку, электрод с каналом для электролита, диэлектрический тампон, контактирующий с поверхностью детали. Источник технологического напряжения, подключенный в соответствующей полярности, обеспечивает электроосаждение металла из электролита на деталь. Диэлектрический тампон, контактирующий с деталью, обеспечивает за счет механического контакт с деталью активирование ее поверхности. В результате этого процесс нанесения поверхностного покрытия интенсифицируется.

В известных изобретениях [6, 7] образующийся элементарный гальванический осадок на поверхности детали дополнительно подвергается поверхностному деформированию (ППД). Этим обеспечивается улучшение качества гальванического покрытия, сплошность его, прочность сцепления с основой. К недостаткам известных аналогов относят ограниченные технологические возможности: необходимость использования крупногабаритных электрохимических ванн, обязательную электроизоляцию нерабочих поверхностей, сложность обеспечения получения покрытия в локальной зоне и др.

Наиболее близким по технической сущности к заявляемому изобретению является техническое решение по патенту РФ 1779560 [8]. Известное изобретение является практической реализацией перехода к комбинированной обработке деталей и представляет собой соответствующую конструкцию инструмента. Известный инструмент включает два основных устройства: устройство нанесения электрохимического поверхностного покрытия и устройство ППД. При этом, как очевидно, элементарные технологические воздействия на деталь совмещены во времени и разделены в пространстве. Известный инструмент включает: локальную электрохимическую ванну с профильным электродом, источник технологического напряжения, деформирующей элемент для ППД с силовой пружиной. Инструмент имеет также вилкообразную державку, на одной стороне которой закреплена указанная выше локальная электрохимическая ванна, а на другом конце - устройство для поверхностного пластического деформирования в виде подпружиненного в радиальном (относительно обрабатываемой детали) направлении деформирующего ролика.

Недостатком известного изобретения являются ограниченные технологические возможности. Так, для получения качественных гальванических осадков необходим надежный механический контакт диэлектрических стенок локальной ванны с поверхностью детали. Это возможно, к сожалению, только при обработке качественных правильных наружных цилиндрических поверхностей. При обработке же, например, конических поверхностей известное изобретение неработоспособно. Одновременно с этим на практике широко используют гальванические покрытия в несколько последовательно нанесенных слоев. При этом инструмент наносит элементарный гальванический осадок на деталь, перемещаясь только в одном направлении (рабочий ход). Для получения следующего слоя инструмент должен быть возвращен в исходную зону (холостой ход), а затем может быть осуществлен второй (и последующие) рабочий проход.

Техническим результатом заявляемого изобретения является расширение технологических возможностей комбинированной обработки с одновременным повышением производительности и качества обработки.

Это достигается тем, что в известном инструменте для комбинированной обработки, конструкция которого включает корпус, державку, с закрепленными на ней устройством нанесения электрохимического покрытия, подключенным в соответствующей полярности к источнику технологического напряжения, и устройством поверхностного пластического деформирования в виде ролика, подпружиненного в радиальном направлении относительно обрабатываемой детали, устройство электрохимического покрытия выполнено в виде электроизолированного, индивидуально подпружиненного ролика. Одновременно на общей державке со смещением (относительно обрабатываемой детали) в осевом направлении закреплено второе устройство поверхностного пластического деформирования, также в виде подпружиненного ролика в радиальном направлении, расположенное таким образом, что зона нанесения электрохимического покрытия находится в осевом (относительно детали) направлении в промежутке между роликами ППД. При этом устройство нанесения поверхностного электрохимического покрытия и устройства для поверхностного пластического деформирования снабжены собственными индивидуальными механизмами регулирования силовой нагрузки на обрабатываемую деталь.

Анализ показывает, что вышеуказанные отличительные признаки заявляемого изобретения от известных технических решений можно квалифицировать, как существенные.

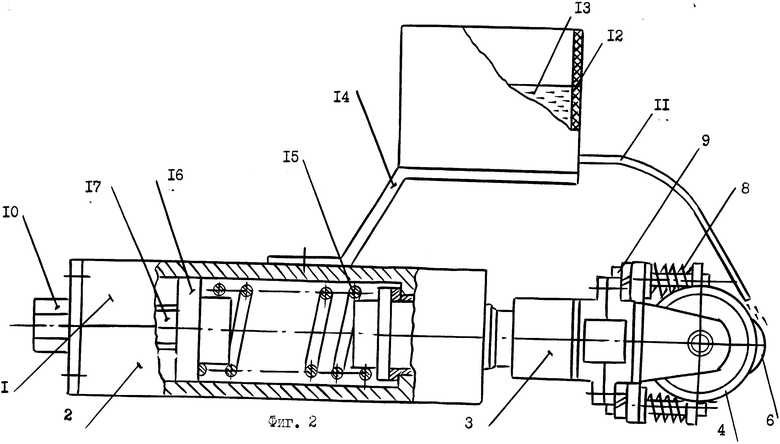

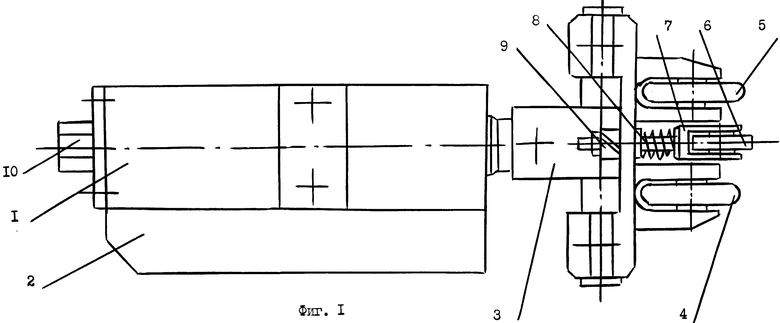

Заявляемое техническое решение поясняется фиг. 1-4. На фиг. 1 представлен чертеж общего вида заявляемого изобретения. Инструмент имеет полый корпус 1 с конструктивным элементом 2 для закрепления на станке (например, токарном). В корпусе на скользящей посадке размещена державка 3, на которой на подшипниках (фиг. 1 не показаны) закреплены деформирующие ролики 4 и 5. Между деформирующими роликами 4 и 5 в державке инструмента закреплено электроизолированное устройство для нанесения электрохимического покрытия. Электроизоляция обеспечивается диэлектрическими прокладками и втулками на элементы крепежа и для упрощения на фиг. 1 не показана. Устройство нанесения электрохимического покрытия, в свою очередь, включает токопроводящий ролик 6, вилкообразный держатель ролика 7, индивидуальный силовой элемент - пружину 8 и регулировочную гайку 9. Для регулировки силового нагружения деформирующих роликов 4 и 5 в инструменте на корпусе 1 имеется регулировочная гайка 10. Последняя взаимодействует с резьбовой поверхностью тарельчатого упора (показан на фиг. 2).

На фиг. 2 представлен вид сбоку на заявляемый инструмент для комбинированной обработки. Для нанесения электрохимического поверхностного покрытия на деталь через шланг 11 в рабочую зону подается раствор электролита соответствующего состава. Инструмент имеет емкость для электролита 12 (с электролитом 13), установленную на кронштейне 14. Кронштейн 14 закреплен на поверхности корпуса инструмента 1. Величина силового нагружения роликов 4 и 5 для поверхностного пластического деформирования обеспечивается цилиндрической пружиной 15, размещенной внутри корпуса 1. Для регулировки используется тарельчатый упор 16 с резьбовым хвостовиком 17. Регулировочная гайка 10, взаимодействуя с хвостовиком 17, обеспечивает регулирование силового нагружения.

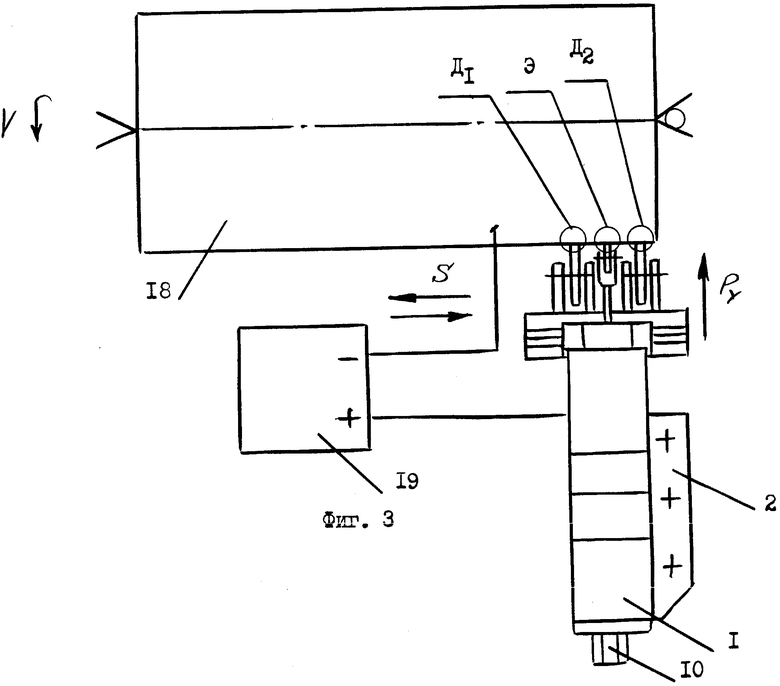

Фиг. 3 иллюстрирует работу заявляемого изобретения. Посредством конструктивного элемента 2 корпус 1 инструмента закрепляется, например, в резцедержателе токарного станка. Обрабатываемая деталь 18 закреплена на станке с установкой на центре. Источник 19 технологического напряжения в соответствующей полярности подключен к обрабатываемой детали и токопроводящему ролику 6 (для упрощения токоподводы и емкость с электролитом на фиг. 3 не показаны). Детали сообщается рабочее вращение V, а инструменту - подача S. Кроме того, обеспечивается силовое нагружение деформирующих роликов PY и силовое нагружение токопроводящего ролика для электрохимического покрытия. При работе заявляемого инструмента имеются три характерные области в зоне обработки:

- область D1 - слева (по фиг. 3) от токопроводящего ролика - область поверхностного пластического деформирования. При вращении детали 18 со скоростью V и рабочей подачей S, при силовом нагружении деформирующих роликов RY левый (по фиг. 3) ролик взаимодействует с деталью, активирует поверхность под последующее нанесение электрохимического покрытия;

- область Э - средняя между деформирующими роликами, область поверхностного электрохимического покрытия;

- область D2 - справа (по фиг. 3) от токопроводящего ролика - область поверхностного пластического деформирования. При работе деформирующий ролик взаимодействует с элементарным гальваническим осадком, уплотняя его, повышая прочность сцепления с деталью, т.е. повышая качество покрытия, получаемого в области Э.

При обратной подаче заявляемого инструмента (слева-направо, по фиг. 3) рабочие функции деформирующих роликов меняются. Правый (по фиг. 3) деформирующий ролик активирует поверхность детали 18 под электрохимическое покрытие, осуществляемое в области Э. Левый ролик производит поверхностное пластическое деформирование нового получаемого элементарного гальванического осадка.

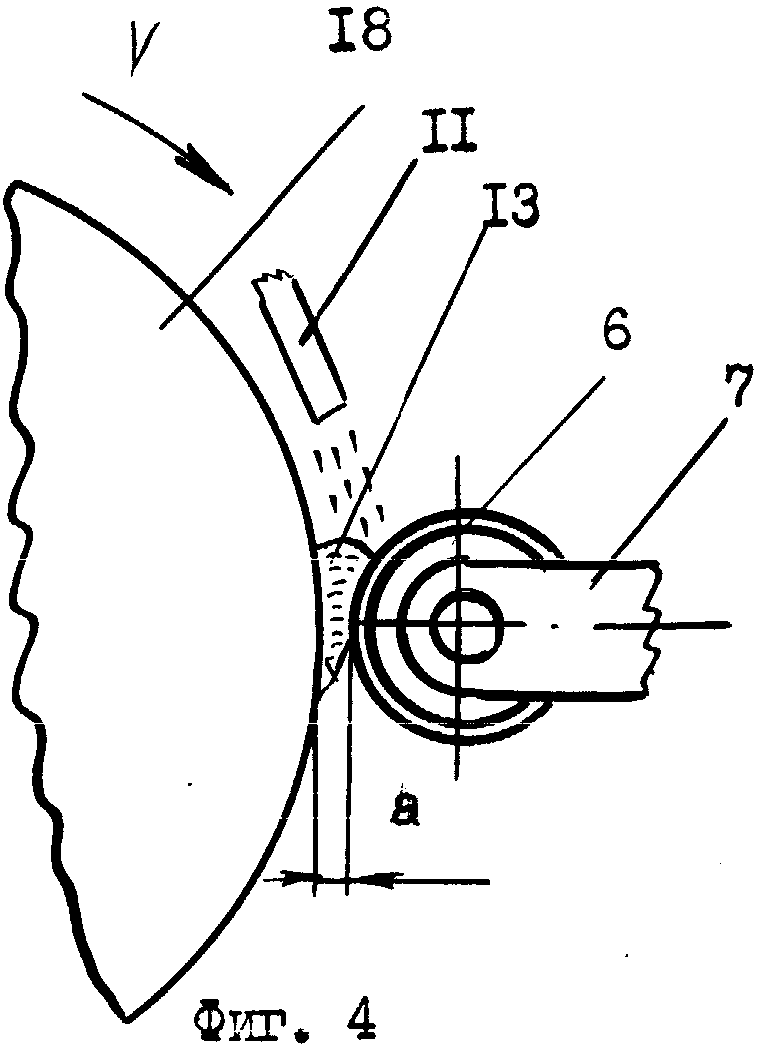

На фиг. 4 в увеличенном виде показана рабочая зона поверхностного гальванического покрытия. Деталь 18 имеет рабочее вращение V и подключена к источнику технического напряжения (на фиг. 4 не показан). Токопроводящий ролик 6 взаимодействует с поверхностью детали 18 и отжимается за счет формирования на детали гидравлического "клина" электролита 13,подаваемого посредством шланга 11. Таким образом, образуется межэлектродный зазор a, на детали 18 формируется элементарный гальванический осадок. Как показали аналитические исследования авторов (10), величина зазора определяется: характеристиками электролита (в частности, его вязкостью), скоростью обработки, силовыми параметрами пружины 8, обеспечивающей силовое нагружение токопроводящего ролика 6.

Изобретение иллюстрируется следующим примером. Инструмент для комбинированной обработки был изготовлен в соответствии с вышеизложенным описанием и фиг. 1-3. Инструмент закреплялся в резцедержателе станка мод. 16K20. Обработке подвергались цилиндрические образцы диаметром 56 мм, длиной 200 мм из конструкционной углеродистой стали 45 ГОСТ 1050-88.

Образцы устанавливались на центра с поводком и перед комбинированной обработкой подвергались чистовому обтачиванию до шероховатости порядка Ra ≤ 1,25 мкм. Нагрузка на деформирующие ролики регулировалась в пределах 30-60 кгс за счет натяга пружины, что регистрировалось динамометром. Силовое нагружение токопроводящего, электроизолированного от корпуса инструмента ролика регулировалось в пределах 1,0-3,0 кгс.

Состав электролита хромирования выбирался по рекомендациям ГОСТ 9305-84 (хромовый ангидрид 200 - 250 г/л; серная кислота 3 - 7 г/л; продукт "хромин" 2-3 г/л). Для поддержания рекомендуемой температуры электролита θ ≥ 55°C использовали дополнительный бачок с горячей водой, куда помещали емкость с электролитом. Последний в зону обработки подавался поливом, причем его расход регулировали краном, расположенным на шланге. Частота вращения образца составляла 100 об/мин, подача инструмента для комбинированной обработки - 0,1 мм/об, технологическое напряжение - в диапазоне 6-12 B. В результате комбинированной обработки на поверхности стального образца получали качественный хромовый гальванический осадок с шероховатостью порядка Ra = 0,50-0,63 мкм.

Источники информации, принятые во внимание при экспертизе

1. Дасоян М.А., Пальмская И.Я. Оборудование цехов электрохимических покрытий. -Л.: Машиностроение, 1979, 156 с.

2. Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием/Справочник. -М.: Машиностроение, 1987, 328 с.

3. Подураев В.Н. Автоматически регулируемые и комбинированные процессы резания. -М.: Машиностроение, 1977. 304 с.

4. Никифоров А.В., Сахаров В.В. Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом. -М.: ВНИИТЭМР, 1991, вып. 5, 56 с.

5. Аронштам А.И. и др. Установка для размерного электрохимического нанесения покрытий/Авторское свидетельство СССР 449109, заявлено 21.06.71 N 1675836/22. опубликовано: Бюллетень изобретения, 1974, N 41.

6. Иванов В.А., Вашковец В.В., Алянчиков В.Н. Устройство для нанесения гальванических покрытий электронатиранием/Авторское свидетельство СССР 685728, заявлено 24.04.78 N 2610040, опубликовано: Бюллетень изобретений, 1979, N 34.

7. Патент ФРГ 2507948, кл. C 25 D 5/22, Изобретения за рубежом. 1976, N 17.

8. Никифоров А.В. Устройство для чистовой и упрочняющей обработки деталей/Патент РФ 1779560, заявлено 21.03.91 N 4921153/27. опубликовано: Бюллетень изобретений, 1992, N 45.

9. Чистосердов П.С. Комбинированные инструменты для отделочно-упрочняющей обработки. -Минск;Беларусь, 1977. 127 с.

10. Никифоров А.В., Волков Ю.С., Горский И.М. Применение комбинированной обработки в ремонтно-восстановительной технологии.- Тяжелое машиностроение, 1996, N 10, с. 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для чистовой и упрочняющей обработки деталей | 1991 |

|

SU1779560A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355826C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОМБИНИРОВАННЫМ НАКАТЫВАНИЕМ | 2007 |

|

RU2345876C2 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2423219C2 |

| СПОСОБ ОБКАТЫВАНИЯ ЭЛЕКТРОГОЛОВКОЙ | 2009 |

|

RU2420390C2 |

| Способ поверхностной обработки деталей | 1990 |

|

SU1750933A1 |

| Способ Дагиса комбинированной обработки металлических поверхностей | 1990 |

|

SU1782206A3 |

| УПРОЧНЯЮЩАЯ ЭЛЕКТРОГОЛОВКА | 2009 |

|

RU2420389C2 |

| УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2437750C1 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

Изобретение относится к технологии машиностроения, к технологическим методам чистовой и упрочняющей обработки деталей машин для повышения работоспособности и касается конструкции инструмента для комбинированной обработки: нанесения поверхностного гальванического покрытия на деталь и поверхностного пластического деформирования (ППД). При этом технологические воздействия на деталь совмещены во времени и разделены в пространстве. Инструмент имеет корпус, внутри которого на скользящей посадке размещена державка с двумя устройствами для поверхностного пластического деформирования в виде подпружиненных в радиальном относительно обрабатываемой детали роликов. В промежутке между деформирующими роликами на специальном держателе смонтировано устройство для электрохимического покрытия в виде подпружиненного в радиальном направлении ролика, электроизолированного от корпуса. Инструмент также имеет источник технологического напряжения и емкость для электролита с электролитоподводящим шлангом. Устройства электрохимического покрытия и ППД снабжены собственными индивидуальными механизмами регулирования силовой нагрузки. При комбинированной обработке один из деформирующих роликов активирует поверхность детали под гальваническое покрытие, а другой пластически деформирует получаемый элементарный гальванический осадок, улучшая его качество, прочность сцепления с деталью. 4 ил.

Инструмент для комбинированной обработки, содержащий корпус, державку с закрепленными на ней устройством для нанесения электрохимического покрытия с источником технологического напряжения и емкостью с электролитом и устройством для поверхностного пластического деформирования в виде подпружиненного в радиальном относительно обрабатываемой детали направлении ролика, отличающийся тем, что он снабжен установленным в державке и закрепленном в осевом направлении на корпусе вторым однотипным устройством поверхностного пластического деформирования, устройство электрохимического покрытия выполнено в виде установленного на держателе токопроводящего электроизолированного от корпуса ролика, подпружиненного в радиальном относительно обрабатываемой детали направления, устройства поверхностного пластического дерформирования и устройство для нанесения электрохимического покрытия размещены таким образом, чтобы область электрохимического покрытия располагалась в промежутке между областями поверхностного пластического деформирования, при этом упомянутые устройства поверхностного пластического деформирования и электрохимического покрытия снабжены собственными индивидуальными механизмами регулирования силовой нагрузки.

| Устройство для чистовой и упрочняющей обработки деталей | 1991 |

|

SU1779560A1 |

| Установка для размерного электролитического нанесения покрытия | 1971 |

|

SU449109A1 |

| Устройство для нанесения гальванических покрытий электронатиранием | 1978 |

|

SU685728A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КОТЛЕТЫ ОБЖАРЕННЫЕ В ЧИЛИЙСКОМ СОУСЕ" | 2012 |

|

RU2507948C1 |

| US 4367576 A, 01.11.83 | |||

| Никифоров А.В | |||

| и др | |||

| Применение комбинированной обработки в ремонтно-восстановительной технологии "Тяжмаш", 1996. | |||

Авторы

Даты

1998-08-20—Публикация

1997-04-01—Подача