Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для механизированного электроконтактного легирования, упрочнения и восстановления цилиндрических и конических наружных поверхностей.

Известны устройства для нанесения и упрочнения покрытий. К ним относится устройство для нанесения ферромагнитных покрытий, содержащее полюсные наконечники электромагнитов, перемещающиеся в направлении, перпендикулярном оси обрабатываемой детали, бункер для подачи ферромагнитного порошка в рабочий зазор и свободно вращающиеся ролики, служащие для упрочнения наносимого слоя.

Недостатками известного устройства являются неравномерность покрытия из-за неравномерной подачи порошка из бунке- ра; наличие трех независимых приводов для подачи электромагнитов в радиальном и осевом направлениях; невозможность предварительной проточки детали перед нанесением покрытия с одной установки, что особенно необходимо для ответственных деталей с целью устранения биения и повышения качества покрытия.

Наиболее близким к предлагаемому является устройство для электромеханическо- го упрочнения деталей, включающее установленные в держателе подпружиненные ролики и электрод, выполненный из материала наносимого покрытия, подключенные к источнику технологически- го тока посредством токосъемников.

Недостатками известного устройства являются снижение качества получения деталей, особенно при обработке длинных нежестких деталей из-за невозможности регулирования усилия поджима электрода в большом диапазоне; неравномерная нагрузка на шпиндель станка и его опоры, что приводит к биениям и снижению качества обработки; невозможно разместить электрод между роликами при обработке тонких деталей.

Известен также многоэлектродный инструмент для электроискрового легирования, выполненный в виде приводимого во вращение корпуса, на котором установлены на осях с возможностью поворота подпружи- ненные электродержатели с электродами.

Однако пр входе и выходе электродов в контакт с изделием наблюдается неравномерное нанесение покрытия, что приводит к неоднородному и некачественному покры- тию.

Цель изобретения - повышение качества получения деталей.

Поставленная цель достигается тем, что станок, содержащий станину с установленным на ней поперечным суппортом, на котором расположены резцедержатель и головка с упрочняющим элементом, выполненным из материала наносимого на поверхность детали покрытия и соединенного с источником технологического тока, снабжен дополнительной головкой с упрочняющим роликом, размещенной с возможностью перемещения на введенной в станок, закрепленной на основании суппорта траверсе, а привод перемещения дополнительной головки выполнен в виде шарнирно установленного на траверсе двуплечего рычага, одно плечо которого шарнирно соединено с дополнительной головкой, а другое шарнирно соединено с введенным в станок кронштейном, закрепленным на поперечном суппорте.

Возможность регулирования усилия поджима в большом диапазоне, равномерная нагрузка на шпиндель станка и его опору обеспечивают повышение качества получения деталей. Кроме того, расширяются технологические возможности станка за счет возможности вести обработку тонких деталей и упрощается обслуживание станка.

Для токарно-упрочняющего станка с одновременным нанесением покрытий электроконтактным методом был выбран токарно-винторезный станок 1К62 и произведена его соответствующая модернизация, направленная на упрощение станка и его обслуживания, повышение качества наносимого покрытия.

Для нанесения покрытия был выбран хромоникелевый твердый сплав композиции СгзС2-1М1, изготовленный по методу горячего прессования в форме цилиндрического ролика, который с определенным усилием (порядка 800-1000 Н) поджимается к обрабатываемой поверхности и обкатывается по ней. В процессе обработки электроконтактные разряды способствуют переносу жидкой фазы с ролика на обрабатываемую поверхность, Наличие практически постоянной площади контакта и постоянного усилия прижатия способствует стабилизации процесса и повышению качества покрытия. Упрочняющий ролик, расположенный с противоположной стороны детали, сглаживает неровности поверхности и упрочняет ее, что исключает дополнительную обработку покрытия и повышает усталостную прочность деталей.

Кроме того, значительно упрощена конструкция станка, что позволяет осуществить его реализацию практически в любых ремонтных мастерских. Так, одна из головок установлена вместо резцедержателя на поперечном суппорте станка, поэтому позволяет использовать механизированный и ручной привод суппорта для ее перемещения. Вторая головка размещена на траверсе, закрепленной на основании суппорта. При этом привод второй головки осуществляется следующим образом. На поперечном суппорте закреплен кронштейн, шарнирно соединенный с одним из концов двуплечего рычага. Ось качания рычага установлена на вышеупомянутой траверсе. При этом головка, установленная на траверсе, размещена на направляющих, обеспечивающих ее радиальное перемещение по отношению к оси обрабатываемой детали, а второй конец двуплечего рычага шарнирно соединен с указанной головкой, что позволяет без дополнительного привода при перемещении головки, размещенной на суппорте, второй головке также перемещаться возвратно-поступательно в противофазе с первой. Это упрощает конструкцию станка, облегчает его эксплуатацию и создает равномерную симметричную нагрузку на шпиндель станка. Для исключения жестких ударов обе головки подпружиненны относительно обрабатываемой детали, что позволяет также компенсировать износ ролика, выполненного из материала наносимого покрытия. Кроме того, для компенсации износа ролика головка имеет дополнительный привод, при помощи которого осуществляется периодическое, независимое от другого, перемещение ролика.

. Для ответственных деталей, когда требуется высокое качество наносимого покрытия за счет стабилизации процесса нанесения, необходима предварительная проточка детали непосредственно на станке. Для этой цели служит откидной резцедержатель, дополнительно установленный на суппорте и выступающий впереди роликов при установке его в рабочее положение.

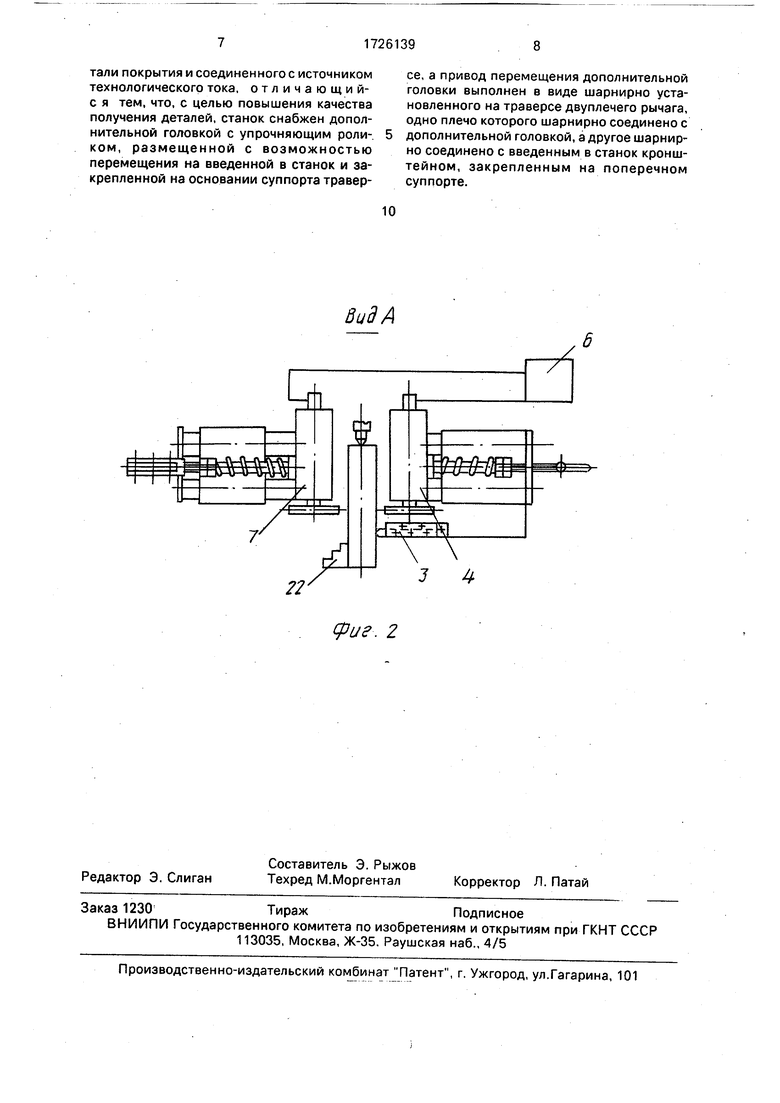

На фиг. 1 схематически изображен станок; на фиг. 2 - вид А на фиг. 1.

Станок содержит станину 1 с установленным на ней поперечным суппортом 2, на котором расположены резцедержатель 3 и головка 4 с упрочняющим элементом 5, выполненным из материала наносимого на поверхность детали покрытия и соединенного с источником 6 технологического тока. При этом станок снабжен дополнительной головкой 7 с упрочняющим роликом 8, размещенной с возможностью перемещения на введенной в станок, закрепленной на основании 9 суппорта 2 траверсе 10, а привод перемещения дополнительной головки 7

выполнен в виде шарнирно установленного на траверсе 10 двуплечего рычага 11, одно плечо 12 которого шарнирно соединено с дополнительной головкой 7, а другое 13

шарнирно соединено с введенным в станок кронштейном 14, закрепленным на поперечном суппорте 2. Перемещение головки 4 осуществляется от привода станка 15. При этом дополнительная головка 7 перемещается в противофазе с головкой 4. Для компенсации износа упрочняющего элемента 5 служит дополнительный привод 16. Головки 4 и 7 подпружиненны в сторону обрабатываемой детали 17 пружинами 18 и 19, усилие

которых регулируется при помощи гаек 20 и 21. Деталь 17 крепится в патроне 22.

Станок работает следующим образом. В патроне 22 токарного станка закрепляется обрабатываемая деталь 17. Для устранения неровностей и биений производится обточка детали с помощью резца, закрепленного в резцедержателе 3. Затем резцедержатель отводится в нерабочее положение. После этого головки 4 и 7

подводятся при помощи привода 15 к обрабатываемой детали. При этом пружины 18 и 19 сжимаются на 2-3 мм, обеспечивая требуемое усилие поджатия роликов к детали, Включается продольная подача суппорта,

вращение детали, источник технологического тока и происходит обработка детали,

Вращение упрочняющего элемента 5 и ролика 8 осуществляется посредством сил трения с деталью 17. По мере износа упрочняющего элемента 5 проводится его периодическая дополнительная регулировка посредством привода 16. Приводом 16 обеспечивается постоянство зазора между роликами и деталью;

Применение предлагаемого станка позволяет повысить срок службы деталей за счет нанесения покрытий электроконтактным методом, улучшить качество покрытий за счет стабилизации процесса с учетом постоянных его параметров, уменьшить расход наносимого дорогостоящего материала за счет исключения выброса раскаленных частиц из рабочей зоны, упростить кинематику станка за счет использования приводов

базового токарного станка, а также его обслуживание, снизить себестоимость изготовления и ремонта деталей.

Формула изобретения Токарно-упрочняющий станок, содержащий станину с установленным на ней по- перечным суппортом, на котором расположены резцедержатель и головка с упрочняющим элементом, выполненным из материала, наносимого на поверхность детали покрытия и соединенного с источником технологического тока, отличающий- с я тем, что, с целью повышения качества получения деталей, станок снабжен дополнительной головкой с упрочняющим роликом, размещенной с возможностью перемещения на введенной в станок и закрепленной на основании суппорта траверсе, а привод перемещения дополнительной головки выполнен в виде шарнирно установленного на траверсе двуплечего рычага, одно плечо которого шарнирно соединено с дополнительной головкой, а другое шарнирно соединено с введенным в станок кронштейном, закрепленным на поперечном суппорте.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ РОЛИКАМИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2316419C2 |

| ИНСТРУМЕНТАЛЬНАЯ ДЕРЖАВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ ШПОНОЧНОГО ПАЗА | 2014 |

|

RU2569626C1 |

| СПОСОБ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447983C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447964C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ НАПРАВЛЯЮЩИХ СТАНИНЫ ТОКАРНОГО СТАНКА | 2011 |

|

RU2475342C2 |

| Устройство для фрикционно-механического нанесения покрытий | 1982 |

|

SU1060705A1 |

| ИНТЕГРАЛЬНАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2127183C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2004 |

|

RU2269407C2 |

| Токарный станок | 1982 |

|

SU1111848A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для механизированного электроконтактного легирования, упрочнения и восстановления наружных поверхностей. На поперечном суппорте 2 расположены резцедержатель 3 и головка 4 с упрочняющим элементом 5, выполненным из материала, наносимого на поверхность детали покрытия и соединенного с источником технологического тока. Станок снабжен также дополнительной головкой 7 с упрочняющим роликом 8, размещенной с возможностью перемещения на траверсе 10, а привод перемещения головки 7 выполнен в виде шарнирно установленного на траверсе 10 двуплечего рычага 11, одна плечо 12 которого шарнирно соединено с головкой 7, а другое плечо 13 шарнирно соединено с кронштейном 14, закрепленным на поперечном суппорте 2. Перемещение головки 4 осуществляется от привода 15, при этом головка 7 перемещается в про- тивофазе с головкой 4. Для компенсации износа упрочняющего элемента 5 предназначен привод 16. 2 ил. Ё

Вид А

Фиг-. 2

| Устройство для электромеханического упрочнения деталей | 1976 |

|

SU656791A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1989-08-18—Подача