Изобретение относится к металлургическому производству, в частности к металлургии цветных металлов и сплавов, в том числе предназначенных для изготовления заготовки для производства изотопной продукции.

Под заготовкой понимается кобальтовая полоса, изготовленная путем переплава катодных листов кобальта марки К0, К1Ау или К1 (по ГОСТ 123-2008) и последующей горячей и холодной деформации полученного слитка К0-ВИ, К1Ау-ВИ или К1-ВИ, соответственно, до требуемых размеров.

Примером применения продукции, полученной при реализации настоящего изобретения, является получение заготовки для изготовления изотопной продукции марки кобальт-60. Данный изотоп кобальта, как правило, изготавливается в виде цилиндра (диска или «таблетки»). Заготовкой для производства таких кобальтовых таблеток является полоса (лист) толщиной от 2,0 до 2,5 мм.

Крупнейшим российским производителем изотопов является Челябинское ПО «Маяк». Оно первым начало конверсионную программу по производству изотопа кобальт-60, а в последнее время более чем вдвое увеличило его производство. Это требует значительного увеличения производительности получения и качества исходной заготовки.

Главными потребителями излучающих установок, использующих в качестве источника гамма-излучения кобальт-60, являются многие отрасли экономики, например, медицина, сельское хозяйство, производство полимеров (для придания им новых потребительских свойств) и другие.

Известен способ получения полосы из никеля и кобальта (RU2561629C2, опубл. 04.02.2011). Он характеризуется тем, что катодные листы, полученные электролизом, подвергают горячей прокатке для выравнивания толщины в пределах одного листа и между разными катодными листами. Причем в результате этого процесса, по мнению автора, в листе не должны возникать ни охрупчивание, ни окисление, ни межкристаллитная коррозия. Также согласно изобретению решается задача по уменьшению содержания «критических», «сегрегируемых» и «ограничиваемых» элементов в катодных листах, которые потом соединяют методом сварки в единую полосу.

Недостатками данного способа являются:

– разнотолщинность в пределах одного листа и наклонные кромки по его краю;

– неплоскостность;

– столбчатая структура металла, затрудняющая порезку листов;

– относительно высокое содержания водорода,

Основным недостатком способа является значительная сложность получения качественного сварного шва, которая заключается в том, что:

– листы должны быть абсолютно плоскими;

– должны плотно примыкать друг к другу с торцевой стороны с нулевым зазором;

– сварной шов не должен попадать на край полосы;

– при сварке обязательно должно образовываться небольшое возвышение сварного шва;

– на стыках соединяемых листов должна фрезероваться фаска под углом 30°;

– сварка должна производиться вольфрамовым электродом в инертном газе.

И даже при соблюдении всех этих условий, качество сварного шва не гарантирует идентичности механических и служебных свойств сварного шва со свойствами самих листов у потребителя.

Из наиболее близких способов производства слитков, листов и полос из кобальта является метод описанный в ГОСТ 123-2008 «Межгосударственный стандарт Кобальт. Технические условия» с датой введения 01.07.2009.

Способ изготовления кобальта по ГОСТ 123-2008 заключается в электролизе катода, полученного с помощью пирометаллургии. Кобальт изготавливают, в соответствии с требованиями этого стандарта, в виде слитков, целых катодных листов либо пластин или полос, нарезанных из катодных листов. В соответствии с ГОСТ 123-2008 размеры пластин ограничиваются в интервале от квадрата со стороной 20 мм до квадрата со стороной 550 мм, при массе слитков не более 25 кг.

К недостаткам этого способа получения кобальта, обусловленного требованиями этого стандарта, являются:

– Сложность контроля химического состава в пределах одной партии;

– Незначительная масса слитков, ограниченная 25 кг;

– Ограниченность возможных максимальных размеров пластин, которая не может превышать 550×550 мм;

– Допустимость значительных дефектов поверхности слитков и катодных листов, таких как - углубления и плотная бугроватость, раковины;

– Наличие в слитках дефектов литейного происхождения.

Серьезным недостатком данного способа является достаточно трудоемкий и сложный метод отбора проб и контроль химического состава. Металл через равные промежутки времени в течение всего процесса разливки отливают в специальные изложницы – «пробницы». При этом отбирают не менее пяти слитков (проб), которые разрезают по диаметру, отбраковывают дефектные слитки (с усадочными раковинами и другими дефектами литья). Шлифуют поверхность разреза всех годных слитков и определяют содержание примесей. За результат анализа плавки принимают среднеарифметическое значение анализа слитков. Для контроля химического состава плавки необходимо иметь не менее трех слитков. Причем при отбраковке трех и более слитков придется делать дополнительные отборы проб.

Таким образом, целью предлагаемого изобретения является создание способа производства полосы из кобальта марок К0, К1Ау или К1 для изготовления различной продукции, позволяющего устранить вышеперечисленные недостатки аналога и прототипа.

Примером реализации настоящего изобретения является выплавка кобальта марки К1Ау-ВИ, которую проводили в однотонной вакуумно-индукционной печи периодического действия ИСВ-1,0. Перед выплавкой на печи провели две плавки: обжиговую на железе и промывную на катодном кобальте марки К1Ау (по ГОСТ 123-2008).

Шихта для опытной плавки составлялась из расчёта (% по массе):

– кобальт основа (катодные листы К1Ау);

– алюминий марки А99 (0,10 мас. %)

– никельмагниевая лигатура (по магнию 0,05 мас. %)

– мишметал (ферроцерий) марки МЦ50Ж6 (0,02 мас. %).

Алюминий добавляли для раскисления металла, чтобы связать активный кислород и азот. Введение алюминия в количестве менее 0,001 мас. % недостаточно для полного раскисления металла, а введение его в количестве более 0,15 мас. % приводит к повышению загрязненности металла неметаллическими включениями.

Магний, являясь поверхностно активным элементом, вводили в металл для достижения более высокой чистоты, так как, обладая высокой термодинамической активностью и сродством к сере и кислороду, он тормозит их диффузионную активность и одновременно способствует измельчению зерна. Введение его в количестве менее 0,001 мас. % не способствует достижению нужного эффекта, а введение его в количестве более 0,10 мас. % приводит к загрязнению металла оксидными и сульфидными включениями, одновременно разбавляя основной металл никелем поскольку вводится в виде никельмагниевой лигатуры.

Церий вводили в металл для повышения технологической пластичности при горячей деформации. При его содержании не более 0,10 мас. % он действует как модификатор, измельчая при этом структуру металла и повышая технологическую пластичность и длительную прочность. При содержании его в металле менее 0,001 мас. % нужный эффект не достигается.

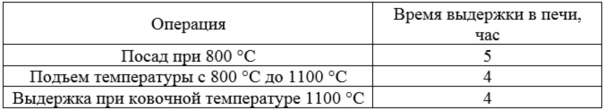

Плавку проводили в вакууме с применением электромагнитного перемешивания металла, позволяя усреднить химический состав расплава. Модифицирующие присадки и разливку расплава делали в атмосфере аргона. После разливки полученный слиток массой 500 кг обтачивали на токарных станках. Нагрев слитка под ковку, во избежание возникновения напряжений и образования трещин при ковке, осуществляли в камерной печи по следующей схеме:

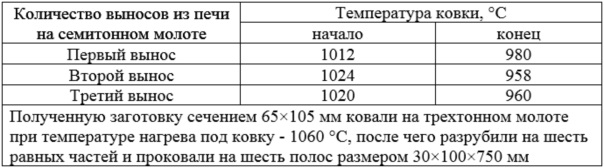

Ковку слитка К1Ау-ВИ, с целью получения качественных поковок, проводили ступенчато на двух молотах по следующей схеме:

При выбранной схеме деформации слитка коэффициент укова составил 12 единиц, причем при коэффициенте укова менее 10 единиц проработка металла может быть недостаточной для получения качественной заготовки, при коэффициенте укова более 15 единиц может привести к ухудшению поверхности (появлению мелких трещин).

С целью улучшения качества структуры металла кованые полосы подвергали горячей деформации на опытно-промышленном стане 250 при температуре прокатки 950°С для получения полос размером 2,4×100×750 мм.

Для получения конечной продукции с более точными геометрическими размерами полосы после горячей деформации дополнительно подвергали холодной прокатке на опытно-лабораторном стане до полос размером 2,3×100×770 мм.

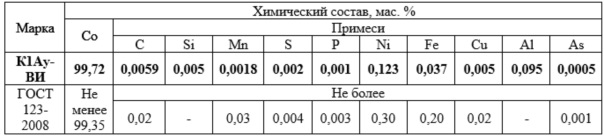

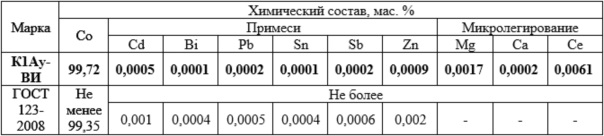

Полный химический состав полученных полос из кобальта К1Ау-ВИ в сравнении с требованиями ГОСТ 123-2008 см. в таблице 1.

Таблица 1

Продолжение таблицы 1

Знаком «-» обозначено, что элемент не нормируется по ГОСТ 123-2008.

Знаком «-» обозначено, что элемент не нормируется по ГОСТ 123-2008.

Как видно из таблицы 1, концентрация примесей цветных металлов, вредных примесей и газов в кобальте марки К1Ау-ВИ, полученного по данному способу, содержится в несколько раз меньше содержания этих примесей, предусмотренных требованиями верхнего предела ГОСТ 123-2008.

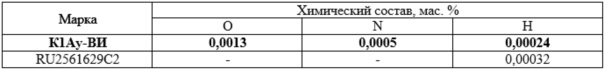

Также дополнительно был проведен анализ содержания кислорода, азота и водорода в металле, не предусмотренный требованиями ГОСТ 123-2008, который показал низкие значения этих элементов, а водорода ниже, чем в аналоге RU2561629C2 (см. таблицу 2).

Таблица 2

Таким образом, металл полученный по данному способу дает возможность к значительному увеличению сортамента и типоразмеров готовой продукции с одинаковым химическим составом, причем выход годной продукции (в данном случае полос) из слитка массой 500 кг будет значительно выше, чем получение полос из слитка массой 25 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2005 |

|

RU2297892C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2385778C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2005 |

|

RU2297891C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2004 |

|

RU2275977C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2545962C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ ИРИДИЯ | 2013 |

|

RU2521184C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| Деформируемый сплав на основе кобальта для зубного протезирования | 2003 |

|

RU2224810C1 |

Изобретение относится к металлургическому производству, в частности к металлургии цветных металлов и сплавов, предназначенных для изготовления заготовки из кобальта для производства изотопной продукции. Проводят вакуумно-индукционный переплав полученного электролизом кобальта с раскислением расплава алюминием марки А99 в количестве 0,001-0,15 мас.% и модифицированием никельмагниевой лигатурой и мишметаллом марки МЦ50Ж6 в количестве 0,001-0,10 мас.% каждого, разливку полученного расплава с получением слитка кобальта, который нагревают и подвергают многоступенчатой ковке с коэффициентом укова, равным 10-15 единиц, на молотах для получения заготовки в виде полосы для дальнейшей горячей и холодной прокатки. Изобретение позволяет снизить газонасыщенность металла и получить полосу из кобальта марок К0-ВИ, К1Ау-ВИ или К1А-ВИ с высокими механическими и служебными свойствами. 3 з.п. ф-лы, 2 табл.

1. Способ получения полосы из кобальта для производства изотопной продукции, отличающийся тем, что проводят вакуумно-индукционный переплав полученного электролизом кобальта с раскислением расплава алюминием марки А99 в количестве 0,001-0,15 мас.% и модифицированием никельмагниевой лигатурой и мишметаллом марки МЦ50Ж6 в количестве 0,001-0,10 мас.% каждого, разливку полученного расплава с получением слитка кобальта, который нагревают и подвергают многоступенчатой ковке с коэффициентом укова, равным 10-15 единиц, на молотах для получения заготовки в виде полосы для дальнейшей горячей и холодной прокатки.

2. Способ по п. 1, отличающийся тем, что получают полосу из кобальта марок К0-ВИ, К1Ау-ВИ или К1А-ВИ.

3. Способ по п. 1 или 2, отличающийся тем, что кованую полосу подвергают горячей деформации на стане горячей прокатки при температуре 950°С.

4. Способ по п. 3, отличающийся тем, что горячекатаную полосу подвергают холодной деформации на стане холодной прокатки.

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОЙ ПОЛОСЫ | 2011 |

|

RU2561629C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1992 |

|

RU2042379C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2019-04-30—Публикация

2018-05-18—Подача