Объект изобретения

Изобретение относится к получению полос из никелевых катодных листов, а именно из нескольких по существу цельных катодных листов, причем разница толщин в пределах одного листа и между разными листами предпочтительно выравнивается горячей прокаткой, без образования из-за нагрева перед горячей прокаткой и в самой горячей прокатке более не способного восстанавливаться до никеля оксидного слоя и без возникновения необратимой межкристаллитной коррозии и внутренней коррозии. Когда в данном описании, в общей части или в части описания примеров осуществления, называется никель, для специалиста в равной мере раскрывается также кобальт как альтернативный металл. Все описываемые здесь, существенные для изобретения аспекты справедливы также для кобальта.

Уровень техники

Полосы из никеля производят преимущественно пирометаллургией. Для ограничения неметаллических оксидных примесей в способе VIM плавят и разливают, для удаления пористости в способах ESU или VAR переплавляют. Поверхностные трещины, которые образуются из-за высокой степени сжатия никеля, должны устраняться шлифованием; съем составляет примерно 6-9 мм. Горячая прокатка начинается обычно с температур примерно от 1150°C до 1250°C. В результате горячей прокатки образуется не только поверхностный оксидный слой, но возникает также межкристаллитная коррозия. Толщина оксидного слоя и пораженного межкристаллитной коррозией приповерхностного слоя зависит от степени чистоты материала, от времени воздействия и от температуры обработки. Эти слои (на обеих сторонах полосы) имеют в сумме толщину около 50 мкм. Оксиды малоспособны к деформации. Если подверженные окислению слои не удалить полностью, при последующей холодной прокатке до фольги раскатанные оксиды приведут к дырам в полосе и обрыву полосы. Раскатанные оксиды ведут к поверхностным дефектам. Нарушения структуры, вызванные межкристаллитной коррозией, ведут к непоправимым потерям прочности.

При плавке в электродуговых печах и индукционных печах раскисляют кремнием или алюминием, добавляют титан (около 0,03%), чтобы связать азот, и связывают серу марганцем (около 0,3%) или магнием (около 0,05%). Магний, кремний, алюминий и титан служат также для раскисления при выпуске из печи. Хотя эти элементы частично зашлаковываются, они остаются также в незначительной части в плавке. Поэтому выплавленный таким способом никель включает примеси с указанными элементами в содержании от более 100 ч./млн до нескольких тысяч ч./млн каждого из использованных элементов.

Поэтому производство полос горячей прокаткой полученного пирометаллургическим способом материала связано со следующими недостатками:

- окисление не только поверхности, но также приповерхностных межзеренных границ и внутренняя коррозия,

- не прочно удерживающийся, но рыхлый оксидный слой,

- двухслойная структура оксидного слоя, причем при переменной термической нагрузке сначала откалывается верхний оксидный слой из-за разных коэффициентов расширения этих двух слоев,

- возникновение пор на границе между металлом и оксидным слоем.

Вследствие этого полученные пирометаллургически блоки и полосы нужно протравливать и/или шлифовать, причем устраняются не только поверхностные оксиды, но также приповерхностные области, пораженные межкристаллитной коррозией и внутренней коррозией. Установки, требующиеся для снятия материала, обуславливают высокие капитальные затраты и высокие текущие расходы. Отходы дорогого материала образуются и на относительно высоких стадиях облагораживания.

Для устранения недостатков применения пирометаллургии уже предлагалось использовать исходный материал, полученный электролитически.

Согласно DE 2905508 (Hurdelbrink) катодные листы нужно "холодным способом" (столбец 2, строка 44) сначала разрезать на полосы, полосы при необходимости соединить поперечными сторонами и полученную так полосу обрабатывать дальше (при соединении продольными сторонами снова получились бы лишь исходные размеры). Патент не претендует на то, чтобы указать способ получения металлической полосы из приваренных друг к другу по существу цельных катодных листов, но он претендует на то, чтобы указать способ получения металлической полосы, которая была образована из штрипса, который в свою очередь представляет собой разрезанные катодные листы. Нарезка полосами целого катодного листа является отличительным признаком п. 1 формулы указанного патента. Преимущество способа состоит в том, что при близком исходном материале отклонения толщины встречаются только в той степени, какая существует в листе, а не какая имеется между разными листами.

Цельные катодные листы определенно характеризуются как не подходящие для прямого превращения прокаткой в вытянутые формы (кол. 1, строка 57 и далее). Так как в отличие от горячей прокатки при холодной прокатке происходит лишь малое выравнивание массы по ширине, способ, описанный в DE 2905508, в отличие от способа, описанного в WO 2006024526, также не применим к цельным катодным листам.

Предусматривается (в п. 6 и примере осуществления III), что прокаткой можно уменьшить толщину цельных катодных листов перед их разрезанием, "чтобы образовать определенную степень толщины". В описании (кол. 3, строка 35 и далее) говорится к тому же, что уменьшение толщины листа облегчает разделение листа на полосы. Известно, что цельные катодные листы с их исходной толщиной после получения сложно резать из-за их столбчатой структуры. Поэтому катодные ножницы, которые могут резать листы на всю их толщину, имеют дорогостоящее специальное исполнение. Валковые установки для резки, указанные в DE 2905508 (кол. 3, строка 31 и далее) также не подходят для резки цельных листов, но они годятся для резки листов, толщина которых уменьшена прокаткой. Следовательно, этот способ служит не выравниванию толщин разных листов, а скорее "для облегчения разделения на штрипсы".

Впрочем колебания толщины в пределах катодного листа и между разными листами ни разу не упоминаются в DE 2905508; поэтому описание способа явно не направлено на проблемы получения полосы постоянной толщины. Это также не требуется, когда, например, нужно получать вытянутые анодные листы, для которых не важно соблюдение заданных размеров.

DE 2905508 также не упоминает холодную прокатку с обратным ходом при использовании моталок. Напротив, говорится как об обжатых после соединения при прокатке и разрезанных затем листах и о соединенных торцами листах, так и "прутках", и описана намотка как отдельный этап после прокатки ("затем", кол. 4, строка 7). Поэтому документ DE 2905508 является способом прокатки листа, а не полосы, где интегральным компонентом является прокатка с рядом цепью моталок. Причина отказа от системы моталок при прокатке основана на том, что в DE 2905508 не указывается способ получения, не содержащего пор сварного шва, но снижается эффективное сечение пор, что при проходе через систему моталок ведет к отрыву полос. Тем самым вес получаемых элементов ограничен длиной рольгангов перед и после прокатной клети ("весом до 2 т"; кол. 4, строка 8).

В US 3722073 (Larson) предлагается располагать цельные катодные листы поочередно и друг на друга, стабилизировать образованный так пакет точечной сваркой и потом подвергать горячей прокатке. Горячая прокатка отдельного листа определенно исключается как трудоемкая и дорогая (кол. 1, строка 62 и далее).

Указанные правила ведения процесса (например, степень обжатия ≥75%, предпочтительно ≥96%) служат для того, чтобы предотвратить образование пузырей (blistering), встречающееся при отжиге после холодной прокатки. Предотвращается также отделение листов при холодной прокатке. Как особое преимущество указывается, что достижимы большие производительности благодаря укладке листов в штабель. В отличие от прокатки отдельных листов прокатка горячей полосы из блоков представляет собой очень производительный способ.

Однако после горячей прокатки до 5% поверхности противолежащих листов не будет соединено друг с другом. Поэтому количество несоединенных областей линейно повышается с ростом числа уложенных в пакет листов. Листы с несоединенными областями невозможно продавать. Стадия горячей прокатки ведет к тому, что вся полоса покрывается пористым оксидным слоем и возникает глубокая межкристаллитная коррозия. Поэтому следует избегать поверхностной коррозии отдельных листов в укладке. Для устранения образованного оксидного слоя требуются струйная обработка, шлифование или травление поверхности.

Воплощение способа ведет к тупику: чтобы извлечь выгоду от производительности горячей прокатки, нужно создавать как можно более тонкие полосы. Обычным исходным материалом для установки холодной прокатки являются относительно тонкие полосы толщиной 2,5-2,0 мм, так как никель является вязким и плохо поддается деформации при холодной прокатке. Обусловленная образованием окалины доля отходов тем выше, чем тоньше будет полоса после процесса горячей прокатки. В указанном в заявке примере (пример II) доля отходов составляет около 12,6%, если исходить из того, что при полной толщине полосы 3,175 мм в результате травления с каждой стороны снимается 0,20 мм. Ни остатки от травления, ни остатки от шлифования нельзя продавать как чистый металл.

В WO 2006024526 (EP 1784273, DE 102004042481; Stuth) описан способ расположения и соединения катодных листов перед горячей или холодной прокаткой. При этом следует избегать горячей деформации, если материал при этом окисляется, и оксидные слои сложно удалять. Описывается вредность H и S, количественные ограничения химического состава исходного материала не приводятся.

Описанные методы сортировки при описываемом здесь способе, во всяком случае, когда горячей прокатке подвергаются листы, являются излишними. Не нужно также переналаживать управление установками; напротив, без проблем могут применяться уже имеющиеся промышленные установки.

Из уровня техники известно о получении упаковочных конвейеров из стали путем соединения листов одинаковой толщины и точных по размеру в полосу сваркой (US 1131037; Cary).

Полосами из исходного материала разной толщины в уровне техники не занимались, так как при пирометаллургическом получении и последующей горячей прокатке исходный материал для соединяемых листов и так уже всегда имеет одинаковую толщину, независимо от того, получали ли этот исходный материал путем разливки слитков или непрерывной разливкой. Толщину листов, которые позднее должны соединяться, устанавливали целенаправленно.

Целенаправленное выравнивание толщин горячей прокаткой является методом, который решает проблему, возникающую только в случае катодных листов. Однако на толщину катодных листов, в отличие от пирометаллургического получения слябов, повлиять нельзя. Их толщина зависит от их положения в резервуарном танке, потока к этому месту и близости к подводам обогащенного металлическими ионами электролита.

Постановка задачи

Как предписано производственным процессом, никелевые катодные листы имеют следующие характеристики:

- трехслойная структура с разной твердостью внутреннего листа и наружного листа,

- дужка, концы которой привариваются к основному катодному листу и в этих местах ведут к удвоению материала,

- листы не плоские,

- разные толщины в пределах одного листа: в целом выпуклое сечение, но при этом значительные колебания толщины и наклонные кромки,

- разные средние толщины у разных листов,

- столбчатая структура,

- наводороживание.

Чтобы получить полосу из листов, листы нужно соединить по краям. В частности, когда место соединения должно прокатываться, граничащие края не должны иметь выступающих частей, впадин или расщелин.

Сваривание листов в полосу упрощается, когда соединяемые листы имеют однородную толщину, то есть не имеется разницы толщин ни между разными листами, ни в пределах одного листа, и когда листы плоские. У катодных листов как исходного материала ни одно из этих требований не выполняется, но всех их можно достичь горячей прокаткой. Однако с горячей прокаткой никеля связаны охрупчивание, окисление поверхности, глубокая межкристаллитная коррозия и внутренняя коррозия. Поэтому согласно уровню техники горячекатаные полосы должны травиться или шлифоваться.

Целью предлагаемого способа является применение горячей прокатки для выравнивания толщин в пределах одного и между разными никелевыми катодными листами, причем в полосе в результате нагрева и горячей прокатки не должны возникать ни охрупчивание, ни внутреннее окисление, ни межкристаллитная коррозия, а на полосе образуется также тонкий, по существу однослойный плотный оксидный слой, который в результате восстановительного отжига может превратиться в прочно удерживаемый на основе чистый никель. При этом не потребуется делать клеть стана горячей прокатки герметизированной для предотвращения доступа воздуха. Кроме того, листы должны перед их соединением, проходит ли оно перед или до горячей прокатки, быть поддающимися сварке.

Нужно избегать образования пузырей в металле при отжиге и отделения основного катодного листа при холодной прокатке.

Оксидный слой, образующийся при нагреве и горячей прокатке, должен быть способным к пластической деформации таким образом, чтобы листы после горячей прокатки и соединения или полоса, полученная из листов, после горячей прокатки могли сматываться без откалывания оксидного слоя.

Образование металлических отходов будет снижаться тем, что найдена цель применения отрезаемых концевых участков.

Эти задачи решены способом согласно изобретению по пп. 1 и 2 формулы изобретения. Выгодные оформления представлены в зависимых пунктах.

Решение

Определения

Следующие термины определены следующим образом:

Под "цельными катодными листами" понимаются листы, какие получены электролизом, причем крюки (loops) уже могут быть отрезаны.

Под "по существу цельными катодными листами" следует понимать листы, которые являются цельными катодными листами до краевых зон. Краевые зоны отличаются тем, что толщина их поверхности снижена или, напротив, сильно увеличена (а именно там, где на лист был приварен крюк, остатки которого после отрезания выступающих частей остались на листе). Эти краевые зоны отрезаются после горячей прокатки. Листы, разделенные на полосы, не подпадают под понятие "по существу цельных катодных листов".

Под "полосой" понимается плоскостной объект, который образуется вследствие того, что, по меньшей мере, по существу цельные катодные листы привариваются друг к другу краями. Термин "полоса" в металлообрабатывающей промышленности употребляется в разных составных выражениях (полосовой прокатный стан, полосовая сталь). Так как производители катодных листов поставляют листы самых разных размеров, заранее не имеется каких-либо установленных продольных или поперечных сторон, полосы, получаемые из листов, могут иметь ширину от примерно 500 мм до нескольких метров, последнее, в частности, тогда, когда листы соединяются их длинными сторонами только после горячей прокатки. Указания размеров являются лишь иллюстративными, не претендуя на то, чтобы ими окончательно устанавливать достигаемую способом ширину полос.

Выражением "однослойная/однорядная" горячая прокатка поясняется, что способ не относится к уложенным слоями и фиксированным так горячекатаным листам.

Состоящий из двух слоев слой оксида никеля имеет соотношение примерно 50:50. "По существу однослойный оксидный слой" должен также охватывать двухслойный оксидный слой, если соотношение между двумя слоями составляет ≤10:≥90.

Под тонким оксидным слоем понимается слой, который при нагреве до 1100°C и выдержке 800 сек, не превышает толщину примерно 10 мкм. Толщина оксидного слоя после горячей прокатки составляла в описанном примере применения 2 мкм.

При определении минимальной степени обжатия за толщину листа принимается самое толстое место листа, причем бугорки игнорируются.

Под "технически нулевым зазором" понимается, что при приложении листов друг к другу краями нигде не возникает зазора >2 мм, предпочтительно нигде не возникает зазора >1 мм. При этом края листов могут иметь фаску.

Сварочные газы считаются "свободными от" других газообразных добавок, если они содержат посторонние примеси, какие содержатся в производимых в промышленности и предлагаемых как баллонные газы стандартных смесях. Это же справедливо для чистого газа, который должен содержать 100% одного элемента; в 100%-ном аргоне, содержатся, например, следующие безвредные примеси:

Под "чистым никелем" и "высокочистым никелем" понимается никель со степенью чистоты ≥99,94 вес. %.

Описание

Согласно изобретению решение задачи состоит в том, чтобы ограничить или целенаправленно уменьшить содержание допустимых микроэлементов в и так уже чистых катодных листах настолько, чтобы при нагревании перед горячей прокаткой и при самой горячей прокатке:

- не возникало никакой межкристаллитной коррозии и внутренней коррозии или, если таковая возникла, чтобы ее вместе с образованным оксидным слоем можно было ликвидировать восстановительным отжигом,

- морфология оксидного слоя развивалась так, чтобы:

- он была настолько гибким, чтобы полосу, полученную из листов, можно было сматывать в бухту,

- образованный оксидный слой можно было превратить восстановительным отжигом в чистый никель. Таким образом, важна также адгезия оксидного слоя к материалу-основе и при необходимости адгезия между разными оксидными слоями. Слои при нагревании и охлаждении не должны откалываться.

Никель, в зависимости от степени чистоты в целом и от концентрации микроэлементов в частности, может образовывать однослойный или двухслойный оксидный слой. С точки зрения цели устранения образованного оксидного слоя восстановительным отжигом двухслойный оксидный слой нежелателен. При окислении никеля разных сортов могут в очень разной степени возникать внутренняя коррозия и межкристаллитная коррозия. Число оксидных слоев, с одной стороны, и возникновение межкристаллитной коррозии и внутренней коррозии, с другой стороны, не имеют однозначной связи: имеются составы, которые при окислении дают оксид из двух слоев, но не имеют никакой межкристаллитной коррозии. Правда, очень чистый, полученный в лаборатории никель со степенью чистоты ≥99,997% при нагреве образует только однослойный оксидный слой и не развивает никакой межкристаллитной коррозии или внутренней коррозии.

У сортов никеля, получаемых пирометаллургически, добротности Ni 200, при длительном высокотемпературном окислении образуется двухслойный оксидный слой и возникает глубокая межкристаллитная коррозия и внутреннее окисление. Это же справедливо к полученному порошковой металлургией сорту Ni 270, хотя он имеет такую же высокую степень чистоты, как лучший материал, полученный электролитическим способом (99,98%). Поэтому важен также способ получения и типично связанные с ним микроэлементы.

Полученные электролитическим способом катодные листы, которые достигают только элементного состава нормы ASTM B 39-79 (переутверждена в 2004), обнаруживают, несмотря на их, заметно более высокую степень чистоты со сравнению с материалом, полученным пирометаллургически, двухслойный оксидный слой и, наряду с межкристаллитной коррозией, также внутреннюю коррозию. Пескоструйная обработка, травление или шлифование требуются согласно уровню техники после горячей прокатки как катодного никеля, так и особо чистого никеля (например, US 3722073, кол. 7, строки 35 и 62).

С другой стороны, известно, что полученный в лаборатории никель со степенью чистоты ≥99,997% образует плотный однослойный оксидный слой, который препятствует внутренней коррозии и межкристаллитной коррозии. Однако такие чистые катодные листы не производят гидрометаллургически в промышленном масштабе.

Исходным пунктом рассуждений было то, что при производстве в промышленных масштабах было бы непрактично повышать степень чистоты катодных листов до ≥99,997% и что, пожалуй, не требуется также доводить до абсолютной чистоты, но требуется ограничить определенные микроэлементы, идентифицируемые как критические. Это можно осуществить подходящими мерами, такими как термообработка, и выбором, после химического анализа микроэлементов, разных, имеющихся в продаже катодных сортов, содержание микроэлементов в которых, даже когда выполняется норма ASTM B 39-79 (переутвержденная в 2004), существенно отличаются.

Как критические были идентифицированы следующие элементы:

Газы и образующие газ элементы

Элементы, которые при нагреве, в известных случаях вызываемом только химической реакцией, образуют газы, расширяются и позднее или образуют пузыри в материале из-за давления газа, или разрыхляют зернистую структуру, или вызывают образование вакансий, в частности, на границах зерен. Это относится к C.

Критическим являются также газы, которые при сварке плавлением ведут к повышенной пористости расплава или выбросам ванны. Это относится к H и N. В частности, H при охлаждении плавки после сварки вызывает образование микропористости.

Сегрегирующие элементы

Элементы, которые при термообработке не приводят к выравниванию концентрации в результате диффузии, но концентрируются по границам зерен и

- оттуда доходят до поверхности материала, из-за чего нарушается однородность оксидных слоев, и они отслаиваются,

- образуют там соединения, которые плавятся при пониженной температуре и вследствие этого, в частности при термомеханической обработке, ухудшают связность материала (дегезия),

Такими элементами являются:

- металлы: Bi, Pb, Mn, Al

- полуметаллы: Te, Se, Si

- неметаллы (металлоиды): S, P.

Si может образовывать на никеле поверхностную пленку и с другими склонными к сегрегации элементами, а именно Mn и Al, образовывать на металле стекловидную пленку силиката марганца Mn3Si8Al3. Это происходит, если нагрев вести во влажной атмосфере.

Никелю предпочтительны окисляющиеся элементы, образующие стабильные оксиды и поэтому накапливающиеся в оксидном слое и образующие слои элементы.

Отправной точкой для идентификации таких элементов является то, что они на шкале электроотрицательности

- имеют более низкие значения, чем никель. Такими элементами являются Mg, Mn, Ti, Al, Cr, Zn, Fe, Si и Sn;

- имеют почти такие же высокие значения, как никель. Это Co, Cu, Pb, Ag, Bi, As.

При нагреве и горячей прокатке нельзя помешать окислению Mn, Si, Ti, Al, Mg. Эти оксиды почти нельзя разложить процессами термообработки. Приповерхностное окисление этих элементов и их окисление по границам зерен вытесняют никель, если окисление связано с увеличением объема. Образующаяся в результате поверхностная структура способствует образованию двухслойного оксидного слоя. Поэтому содержание в никеле этих элементов должно как можно больше ограничиваться.

Для решения поставленной задачи недостаточно идентифицировать критические элементы, они должны быть также оценены количественно. Однако установление допустимых содержаний этих элементов, из-за взаимодействия между микроэлементами не является тривиальным. Так, например, при сортах никеля, получаемых пирометаллургически, и при содержании C 250 ч./млн возникает лишь ограниченная разрыхленность границ зерен; но в никеле, полученном электролитически, она возникает при намного более низком содержании C. Это же справедливо для серы: 50 ч./млн серы в пирометаллургическом материале менее вредно, чем 10 ч./млн в материале, полученном электролитическим способом. Снижение содержания отдельного микроэлемента может повысить вредное влияние другого элемента, содержание которого точно также должно ограничиваться.

Ограничиваемые микроэлементы

Известно, что содержание таких микроэлементов, как H, C, N и S, можно снизить термообработкой. Пункт 1 формулы изобретения относится определенно к микроэлементам перед горячей прокаткой, а не перед нагревом. Поэтому производители катодных листов не обязаны придерживаться ограниченных значений содержания этих элементов, но, разумеется, не исключается их использование для предложенного способа с самого начала. Правда, образование оксидного слоя, особенно плотного, препятствует возможности удаления примесей отжигом. Поэтому эти элементы, если они превышают границы, указанные в пп. 1 и 2, при необходимости должны удаляться перед окислением.

Углерод

При температуре горячей прокатки 1100°C в никеле растворяется 0,5% C. Растворимость углерода в никеле сильно снижается со снижением температуры. При комнатной температуре в никеле растворимо всего 0,02% C. При содержании C выше этого значения углерод выделяется при охлаждении в виде графита.

Если никель нагревается на воздухе, C окисляется предпочтительнее никеля. C сегрегирует по границам зерен, где он в приповерхностной зоне реагирует с проникшим кислородом и образует пустоты. При высоких температурах, например при температуре горячей прокатки 1100°C, C сегрегирует также у поверхности и встраивается в оксидный слой. Он реагирует на поверхности раздела металл/оксид металла с проникшим кислородом и тогда оставляет за собой пустоты. При отжиге никеля при температурах ≥760°C наблюдаемое на поверхности образование пузырей также объясняется углеродом.

В результате реакции с кислородом образуются CO и CO2. Давление газа может сделать материал хрупким из-за разрыхления границ зерен и разорвать или отколоть уже образованный оксидный слой. Тогда полосу нужно шлифовать или травить.

При анализе катодных листов на газы было установлено, в зависимости от производителя, в среднем 5,3, 7,8 и 28 вес. ч./млн O2. Так как диффузия O примерно в 20 раз выше, чем диффузия C, диффундирующий O может реагировать с содержащимся в основном металле C и образовывать CO и CO2. Поэтому при отжиге катодных листов в вакууме также можно установить выделение CO и CO2. Таким образом, при нагреве диффундирующий кислород из окружающего воздуха вовсе не требуется для образования газа. Соответственно, при нагревании никеля поры образуются и в зернах никеля, а не только у приповерхностной границы зерен и на пограничном слое металл - оксид металла.

Указанное выше низкое содержание кислорода нельзя больше снизить отжигом в вакууме и в водородсодержащем защитном газе, что указывает на присутствие второй фазы. В сортах никеля с высоким указанным содержанием кислорода можно было отжигом в течение часа в вакууме при 1200°C удалить 66% кислорода. Тем самым содержание кислорода будет лежать по порядку величины в диапазоне содержаний остальных сортов.

Так как при горячей прокатке нельзя предотвратить доступ кислорода к материалу, не имеет смысла пытаться снижать содержание кислорода, имеющегося в материале. Разумнее было бы снизить содержание C перед горячей прокаткой. Названные выше эффекты C, такие как образование вакансий, охрупчивание металла и разрыхление оксидного слоя, перестают встречаться только при содержаниях C<35 вес. ч./млн, то есть заметно ниже растворимости C в никеле.

Содержание C можно снизить отжигом в вакууме. Испытания показали, что часовой отжиг в вакууме при 700°C может снизить содержание C с 20 до 5 ч./млн. Особенно эффективно окисление C при отжиге во влажном водороде. Выделяющийся из воды O связывается с С на поверхности и не проникает, в отличие от отжига на воздухе, в материал, тогда как O, который не связан с C, соединяется с H. В результате реакции C с O в материале образуется перепад концентраций, который вызывает диффузию C к поверхности, и там С соединяется с O с образованием CO. В результате этого процесса металлический объект как целое обедняется углеродом, не вызывая расширения границ зерен из-за образования газа в металлическом объекте. Если содержание C будет снижаться отжигом во влажном водороде, содержания Mn, Al и Si должны быть такими низкими, чтобы эти элементы не образовывали стекловидной пленки силиката марганца Mn3Si8Al3.

Сера

Сера растворима в никеле до 50 ч./млн. При содержаниях выше этого она выделяется по границам зерен в виде сульфида никеля. Пи предусмотренной технологии содержание серы может составлять, в крайнем случае, 1/10 этого значения. Это объясняется тем, что при температурах отжига начиная с примерно 750°C сера диффундирует к поверхности и на несколько порядков быстрее сегрегирует по границам зерен и оттуда мигрирует к поверхности. Из-за этого образующийся оксидный слой является неоднородным. Так как сульфиды занимают больший объем, чем эквивалентное количество металла, на межфазной границе металл/оксидный слой возникают напряжения, которые благоприятствуют отщеплению оксидного слоя. В таком случае полосу нужно было бы шлифовать.

При сегрегации по границам зерен и у поверхности происходит обогащение серой (от поверхностной концентрации до концентрации в материале основы) с 104 до 105; поэтому вредный эффект серы зависит от толщины образца. В случае катодных листов толщиной 12-15 мм, которые нагреваются перед горячей прокаткой до 1100°C, менее 5 вес. ч./млн серы являются безвредными, хотя поверхностной сегрегации не происходит только при содержании серы ниже 0,6 ч./млн.

При малых временах нагрева и прокатки и поэтому при малых достигаемых температурах диффузия и сегрегация серы из глубины металлического объекта ограничена. Поэтому от установления допустимого содержания серы в зависимости от толщины листа можно отказаться.

В случае сортов катодных листов, у которых содержание S при почти равной толщине листа выше 5 ч./млн, содержание серы нужно снижать высокотемпературным отжигом в сухом водороде. При этом сера диффундирует к поверхности и там испаряется или реагирует с водородом.

Образование оксидного слоя препятствует возможности удаления примесей отжигом, напротив, они скапливаются в оксидном слое или на поверхности раздела между металлом и оксидным слоем. Поэтому высокотемпературный отжиг должен проводиться прежде, чем поверхность окислится.

Кремний

Si окисляется предпочтительнее никеля и образует SiO2. В никеле, полученном электролитическим способом, содержание Si недостаточно высоко, чтобы он мог образовать замкнутый промежуточный слой SiO2. Однако SiO2 может образовывать островки под слоем NiO. Из-за разных коэффициентов расширения SiO2 и NiO охлаждение материала после нагрева может привести к тому, что слой NiO местами оторвется.

Отжигом в сухом водороде содержание оксидов Si снизить нельзя; они должны прокатываться в металле, если слой, в котором сконцентрировался оксид, после горячей прокатки не удаляется. Поэтому содержание Si должно быть строго ограничено, а именно значением < 15 вес. ч./млн.

Марганец

Марганец способствует окислению никеля. Он окисляется предпочтительнее никеля, сегрегирует по границам зерен и у поверхности и образует оксиды на граничном слое никель/оксид никеля. Так как марганец окисляется также предпочтительнее C, марганец ведет к задержке окисления C.

Поэтому содержание марганца следует ограничить <14 ч./млн.

Магний

Магний окисляется предпочтительнее Ni. Наличие частиц, содержащих Si, Mn и Mg, можно установить на граничном слое никель/оксид никеля. Магний способствует пористости, так как его оксид имеет малый мольный объем. Содержание оксидов магния нельзя снизить ни отжигом в C, ни отжигом в H.

Поэтому содержание магния следует ограничить <11 ч./млн.

Алюминий

Сплавы NiAl образуют прочно удерживающийся на основе защитный слой Al2O3, который делает материал жаропрочным и при циклическом температурном режиме. Однако содержание Al в полученном электролитически никеле настолько низкое, что оно не может привести к образованию замкнутого слоя Al2O3.

При низких содержаниях Al, до 1 моль%, Al2O3 образуется в основе путем селективного окисления благодаря высокому сродству кислорода с алюминием. Ионы никеля диффундируют дальше наружу, где образуется слой NiO. Таким образом, Al имеет тенденцию к образованию слоя. Оксид алюминия является очень твердым, он не деформируется при прокатке и при раскатке в фольгу может привести к образованию дыр. Содержание оксидов Al нельзя снизить отжигом в сухом водороде; они будут прокатываться в металле, если слой, в котором концентрируется оксид, не будет удаляться после горячей прокатки.

Поэтому содержание Al должно быть строго ограничено <7 вес. ч./млн.

Титан

Титан мигрирует к поверхности и предпочтительно окисляется до TiO2. Его содержание нельзя снизить обычной термообработкой. Поэтому содержание титана следует ограничить < 25 вес. ч./млн.

Неограничиваемые микроэлементы

То, что другие элементы, кроме названных в пп. 1 и 2 формулы изобретения, не указываются, означает не то, что они являются безвредными, а то, что они при получении материала электролитическим способом со степенью чистоты, отвечающей норме ASTM B 39-79 (переутверждена в 2004), типично не встречаются, присутствуют в безвредных количествах или их содержание можно снизить предложенным способом настолько, чтобы они были безвредными. Это относится, например, к таким микроэлементам, как Bi, Pb, Te, Se и P, которые сами по себе вредные.

Кобальт

По отношению к желаемому способу кобальт ведет себя подобно никелю. Поэтому содержание кобальта не должно ограничиваться. Кобальт также намного дороже никеля. Поэтому его при получении никеля отделяют и извлекают отдельно. Поэтому содержание кобальта в катодных никелевых листах лежит, как правило, ниже 60 ч./млн. Однако в испытуемом материале было установлено также 200 ч./млн.

Хром

Хром имеет большее сродство к кислороду, чем никель. Равным образом, сначала из-за более высокой скорости реакции при окислении на воздухе при температуре 1000°C образуется слой NiO. При продолжающемся нагреве хром, содержащийся в никеле, диффундирует в направлении поверхности.

Активность хрома зависит от концентрации в сплаве. При содержании хрома в никеле до 7 ат. % константа воспламенения повышается намного сильнее, чем у всех других металлических микроэлементов, высокоценные металлические ионы, например, катионы Cr34, встраиваются в слой NiO. Если хром содержится в никеле только в следовых количествах, активность хрома ниже. До содержаний 100 ч./млн хром безвреден.

Типично содержание хрома в исследуемых катодных листах составляет < 5 ч./млн. При таком содержании хрома не образуется сплошных слоев оксида хрома. Поэтому ограничивать содержание хрома является излишним.

Железо

В отношении желаемого способа для железа справедливо то же, что и для хрома. Fe также окисляется еще до Ni. Поэтому неожиданным является, что допустимы даже высокие содержания Fe.

Оксиды железа можно снова разложить отжигом в сухом водороде. Такой отжиг для восстановления оксида никеля и так уже является составной частью способа. Оксиды железа до 200 ч./млн не оказывают вредного воздействия на предложенный способ. Содержание железа в исследованных катодных листах лежало в интервале от >5 до <200 ч./млн. Поэтому ограничение является излишним.

Медь

Никель окисляется ранее меди, медь также не сегрегирует по границам зерен. Оксиды меди можно, кроме того, разложить отжигом в сухом водороде. В анализированных сортах было установлено не более 75 ч./млн меди; до этих значений медь безвредна. В листах с ограниченным элементным составом содержание меди составляет менее 1 ч./млн. Поэтому допустимое содержание меди в катодных листах не нужно ограничивать.

Водород

Были исследованы разные сорта катодных листов на содержание в них водорода. При этом было установлено содержание водорода по меньшей мере 0,6 вес. ч./млн. Это соответствует нормальным условиям 5,3 об. %. Однако были установлены также содержания 1,1 и 3,2 об. %.

Водород показал себя как очень вредный при сварке плавлением. Он вызывает выбросы ванны, которые ведут к неправильным сварным швам, и приводит к микропористости сварного шва.

Поэтому содержание H перед сваркой плавлением должно быть снижено до остаточного содержания <0,1 вес. ч./млн. Это можно осуществить термообработкой (от простого, длящегося сутками нагрева до 250°C до отжига в вакууме или в атмосфере защитного газа). Из расчетов следует, что атомарный водород из листа толщиной 6 мм при температуре отжига 1100°C выделяется через примерно 4 минуты. Оказалось, что нагрев в проходной печи до 1100°C при времени пребывания 800 сек перед горячей прокаткой достаточен, чтобы снизить содержание водорода настолько, чтобы после горячей прокатки можно было вести сварку без проблем. Образование трещин в образце для испытания на изгиб под 90° с радиусом 4 мм установить не удалось.

Если листы сваривают в полосу только после горячей прокатки, предписанный способ ведет к тому, что содержание водорода не должно ограничиваться. Если листы соединяют сваркой плавлением перед горячей прокаткой, целесообразно заранее удалить водород термообработкой.

Азот

Содержание азота важно, так как имеющийся в материале азот при сварке плавлением может привести к образованию пор. В катодных листах при анализе газа было установлено <2 вес. ч./млн азота. Это количество азота безвредно при сварке.

Заметно более высокое содержание азота можно снизить отжигом в сухом водороде.

Достигнутые преимущества

При получении контрольной бухты с применением материала, который соответствует указанному в п. 2 элементному составу, оказалось, что материал после горячей прокатки образует оксидный слой толщиной в среднем всего 2 мкм, который отжигом в сухом водороде в колпаковой отжиговой печи с интенсивной конвекцией можно восстановить до чистого никеля.

Чтобы проверить, что способ применим также тогда, когда листы соединяют перед горячей прокаткой и затем через промежуточное перемоточное устройство вводят в многоклетевой прокатный стан и эту черновую полосу в промежуточном перемоточном устройстве без защиты от окисления греют в восстановительной атмосфере в течение длительного времени, на листах, которые соответствуют п. 2 формулы изобретения, проводились 24-часовые испытания на окисление при 1100°C с последующим восстановлением в течение 4 часов при 1160°C. Содержание C отжигом в вакууме было снижено до < 5 ч./млн.

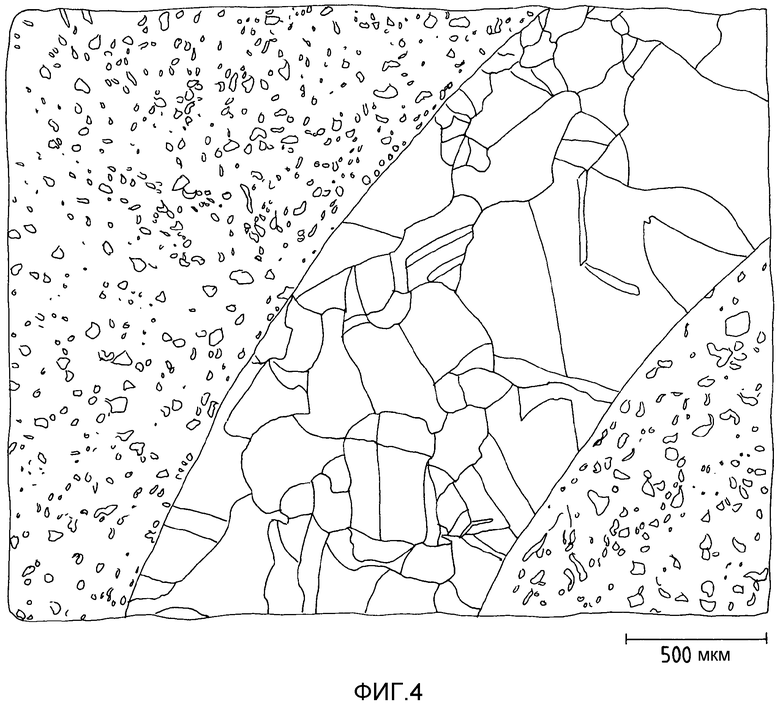

Даже здесь обнаруживается лишь однослойный оксидный слой, но лист имеет внутри многочисленные поры, в частности, в области границы с основным катодным листом. Поры были обнаружены также на границах зерен. Исследование пор методом REM-EDX (сканирующая электронная микроскопия + энергодисперсионная рентгеновская спектроскопия) показало, что внутренние стенки пор ниже приповерхностной области (0,1 мм) не были окислены, поэтому образование пор можно объяснить накоплением вакансий и дефектами решетки. За это говорит то, что имеются заметные края пор на прежней граничной поверхности основного катодного листа. Следует напомнить, что твердость основного катодного листа и электролитического прироста заметно отклоняются друг от друга, и электролитическое покрытие находится под существенным механическим напряжением. После 24-часового отжига при 1100°C имеет место также внутреннее окисление внутренних стенок пор вблизи поверхности (ср. фиг. 4). При последующем восстановлении в атмосфере защитного газа с 5% H2 восстанавливались также и эти внутренние оксиды: в образцах восстановительного отжига обнаруживаются округлые "никелевые бусины", которые окружены кольцевым зазором. Эти выделения являются оксидами, восстановленными водородом, также внутри материала. Кольцевой зазор возникает из-за сокращения объема при переходе от NiO к Ni; он вмещает одновременно продукт реакции (H2O). Однако внутреннее окисление намного менее сильное, чем в случае никеля, полученного пирометаллургически.

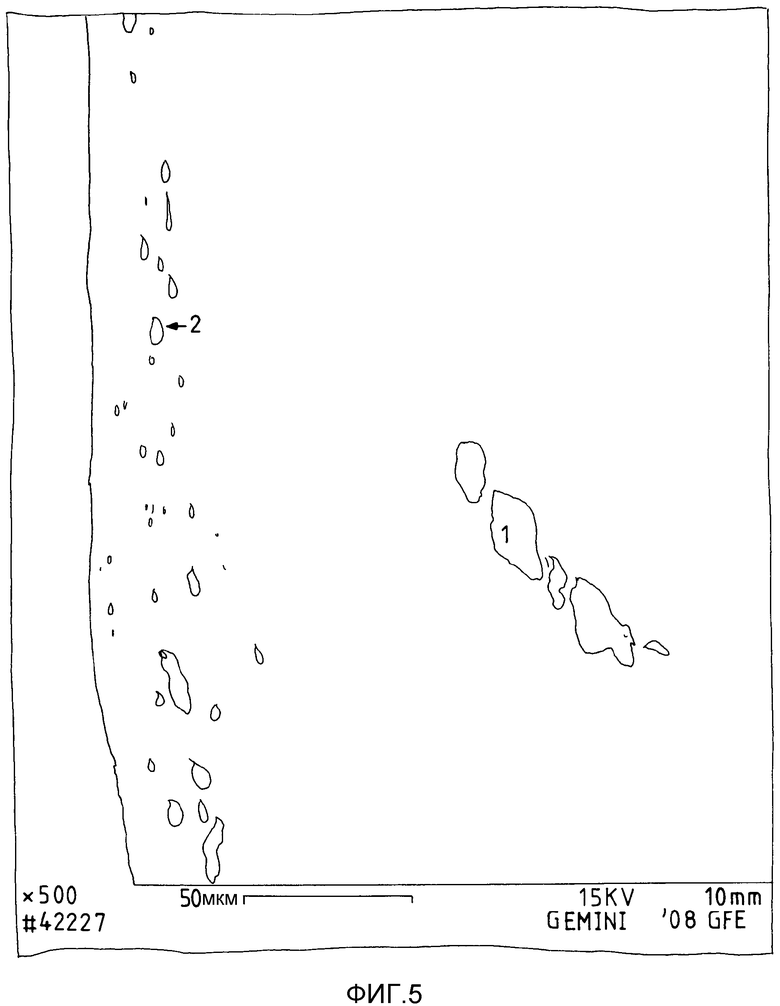

Покрытие похоже на пену и полностью восстанавливается; оно хорошо держится на основном материале (ср. фиг. 5).

С описанным способом можно использовать преимущества горячей прокатки, в частности, балансировку по ширине, без необходимости мириться с ее недостатками, такими как необходимость шлифования или травления после горячей прокатки. Далее, преимуществами способа является то, что производство можно вести на имеющихся промышленных установках без необходимости переналадки их управления. Сортировка листов по толщине становится лишней, так как все листы после горячей прокатки имеют одинаковую толщину. Постоянная толщина, в частности, когда листы после горячей прокатки еще будут правиться, облегчает также сварку листов с получением полосы, так как выравнивание высот листов не требуется, и между приваренными листами для подгонки разных толщин не нужно также образовывать клиновидный переход.

Для этого при выборе подходящего материала нужно произвести существенное ограничение элементного состава по сравнению с нормой ASTM B 39-79 (переутверждена в 2004), которой должны соответствовать продаваемые на Лондонской бирже металлов (LME) катодные сорта. Превышение указанных в пп. 1 и 2 содержаний микроэлементов можно допустить лишь в том случае, если эти содержания в результате термообработки будут снижены до допустимых значений.

Следующим объектом настоящего изобретения является применение полученной вышеописанными технологическими этапами полосы в качестве основного катодного листа для получения катодных листов.

Далее, объектом настоящего изобретения является применение полученных или разрезанных вышеописанными технологическими этапами полос, соответственно листов в качестве исходного материала для получения проволоки, в частности, сварочной проволоки с содержанием никеля, по меньшей мере, 99,94%, и основного катодного листа для получения катодных листов.

Следующим объектом настоящего изобретения является основной катодный лист, полученный каким-либо из вышеописанных технологических этапов.

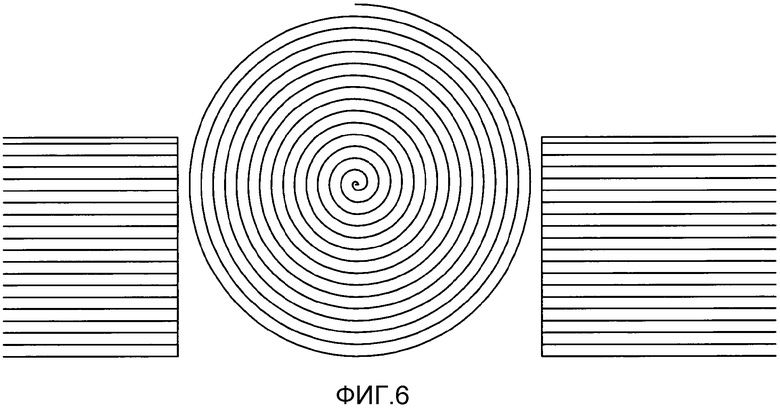

Следующим объектом настоящего изобретения является проволока, в частности, сварочная проволока, получаемая из разделенного вдоль, поперек и/или по образцу листа или полосы и/или из отрезанных перед или после горячей прокатки не точных по размеру концевых частей и/или боковых штрипсов согласно любому из вышеописанных технологических этапов. Для этого части листов, назначенные ля получения проволоки, режут на полосы прямоугольного сечения, которые могут быть также изогнуты (ср. фиг. 6), и сваривают по торцу, предпочтительно путем стыковой сварки. Выступающие края сварного шва сглаживают, например, срезанием заусенцев, и затем обрабатывают прокаткой или волочением с получением проволоки.

Далее настоящее изобретение будет описано на примерах осуществления.

Показано:

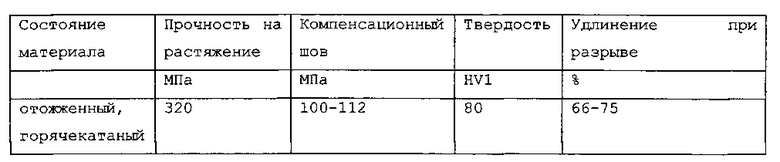

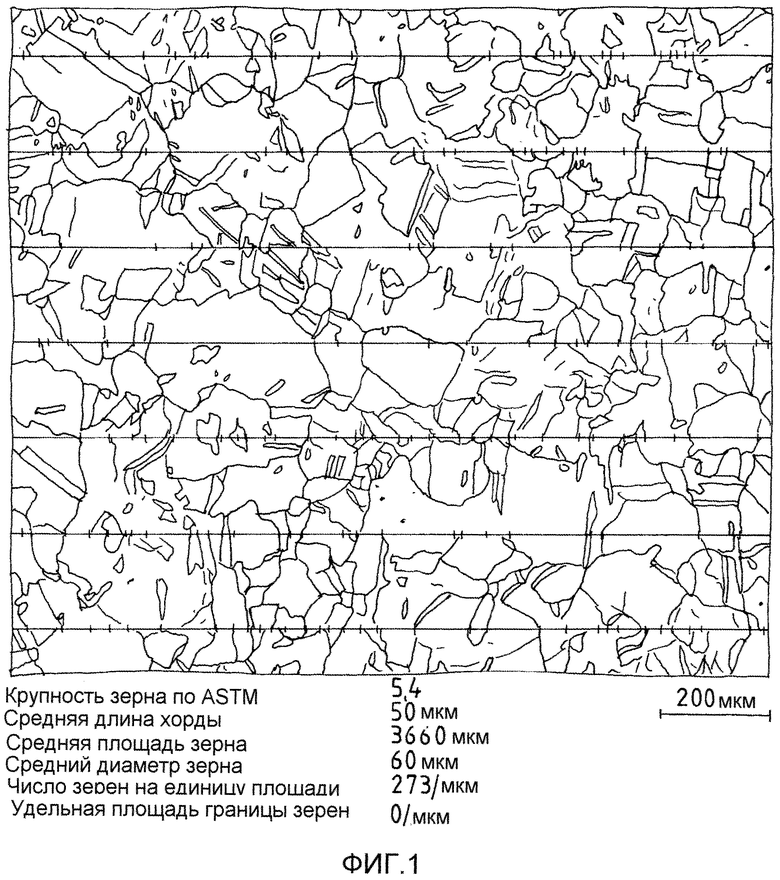

фиг. 1: нагретый и горячекатаный согласно изобретению исходный материал в виде металлографического шлифа.

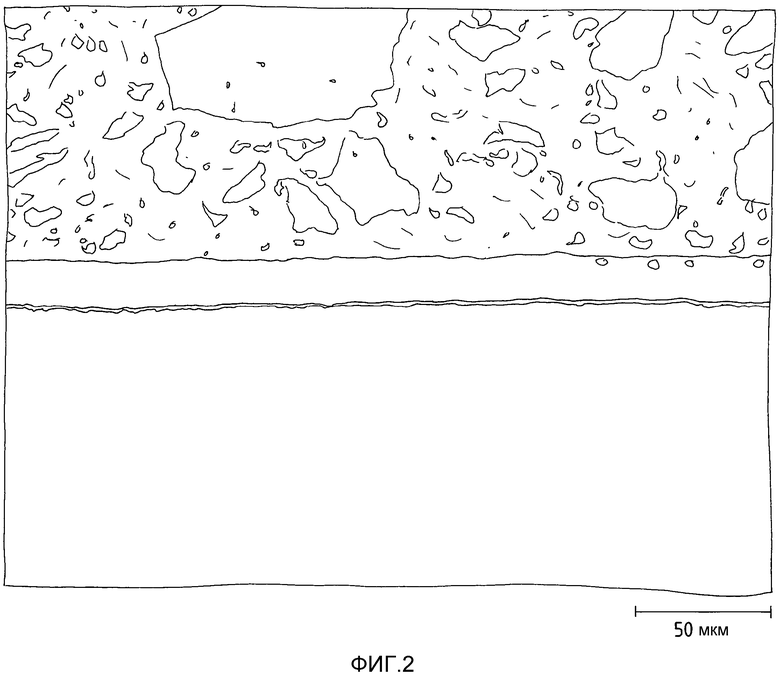

фиг. 2: металлографический шлиф с видом из поперечного направления полосы с воспроизведением оксидного слоя;

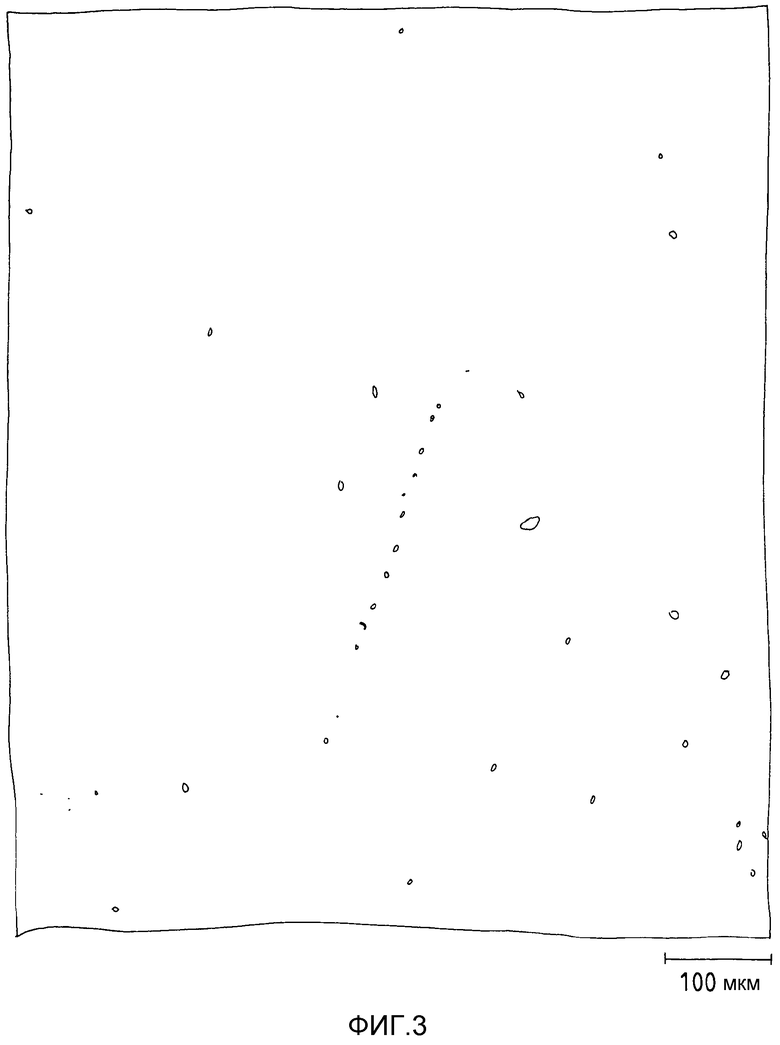

фиг. 3: шлифованный горячекатаный материал для отображения внутренней коррозии;

фиг. 4: материал, подвергшийся 24-часовому окислению, увеличение 50 раз;

фиг. 5: материал согласно фиг. 4, который затем подвергли обжатию, увеличение 500 раз;

фиг. 6: пример нарезки отрезанных язычков с получением исходного материала для проволоки.

Пример осуществления: получение полосы из катодных листов с ограниченным элементным составом

Исходный материал

Выбранный исходный материал толщиной от 12 до 15 мм имел перед горячей прокаткой, следующий элементный состав:

Материал обычно поставляют на палетах в весе примерно 1 т с дужками. Дужки отрезают. Отдельные листы имели 1,280 мм в длину, 720 мм в ширину и 12-15 мм в толщину.

Полученные электролитическим способом листы имеют на поверхности, так называемые бобышки (nodules). Так как эти бобышки прочно связаны с зоной отжига и имеют конусообразную структуру, оказалось ненужным шлифовать листы целиком. Стачивали отдельные особенно выступающие бобышки (высотой начиная с примерно 6 мм от основания бобышки).

Нагрев

Материал в процессе резки находится при высоком напряжении, поэтому в результате отжига в вакууме или отжига в атмосфере защитного газа он может перекристаллизоваться и без предшествующей деформации. Для этого при температуре 700°C достаточна продолжительность отжига 1 час. В проходной печи отжигали при 1100°C в течение 800 сек. Предшествующая термообработка для удаления определенных микроэлементов не проводилась. Обычными являются температуры отжига примерно от 900 до 1290°C.

В зависимости от сорта катода было установлено содержание водорода в состоянии сразу после поставки 0,6, 1,2 и 3,2 вес. ч./млн. При одночасовом отжиге в вакууме при 350°C содержание падает с 1,2 до 0,1 ч./млн, или при 750°C с 3,2 до 0,1 ч./млн. При отжиге в атмосфере водородсодержащего защитного газа самое низкое значение при длительности отжига один час достигается при 400°C, при более высоких температурах водород из защитного газа выделяется в металл. Отжига в проходной печи при 1100°C в течение 800 сек достаточно, чтобы водород выделился настолько, чтобы при сварке больше не возникало выбросов ванны.

Горячая прокатка

Катодные листы прокатывали за один нагрев до единой толщины 6 мм, т.е. они были обжаты на 50-60%. Требуемое в п. 3 минимальное обжатие можно обеспечить установкой валков или программой пропусков, и соблюдение предписанных величин проверяется введенными в прокатную клеть толщиномерами. Обжатие до минимум 75%, как требуется в US 3722073, чтобы предотвратить образование пузырей в материале, было ненужным.

Горячая прокатка полос является очень экономичным процессом, во всяком случае, более дешевым, чем снижение толщины холодной прокаткой. Поэтому полное уменьшение толщины полосы целесообразно так распределить между горячей и холодной прокаткой, чтобы создавать горячей прокаткой уже как можно более тонкие полосы, например, толщиной <4 мм, и только оставшееся снижение производится холодной прокаткой. Это соответствует примерам, приведенным в US 3722073 (толщина горячей полосы: 3,175 мм; кол. 5, строка 56 и кол. 6, строка 24).

Напротив, горячая прокатка листов является сравнительно более дорогим процессом по сравнению с холодной прокаткой полосы, так что уменьшение толщины горячей прокаткой ограничивают до максимальной толщины, которую может обработать имеющийся в распоряжении агрегат холодной прокатки. В настоящем случае эта толщина равнялась 6 мм.

Горячая прокатка начиналась с температуры около 1070°C. Никель прокатывается обычно при температурах от 875°C до 1250°. Это включает указанную в US 3722073 область температур.

Разная толщина исходного материала ведет при прокатке к разной ширине листа. Самый узкий лист определяет размер получаемой полосы; ширина, выходящая за это значение, ведет к образованию отходов. Тем, что листы при прокатке плющатся, можно на стадии горячей прокатки воспрепятствовать тому, чтобы разные толщины листов вели к разной ширине листов.

Нагрев и горячая прокатка, даже при степени обжатия в сумме всего около 50%, ведут к настолько плотному соединению основного катодного листа и приросту, что при позднейшей холодной прокатке отщепление листов больше не происходит. Структура после горячей прокатки полностью рекристаллизована (ср. фиг. 1). Средний диаметр зерна составляет 62 мкм. Размер зерна был определен методом секущих на металлографическом шлифе с протравленными границами зерен. Крупность зерна, определенная в соответствии с ASTM E112, составляет 5,4. Средняя толщина оксидного слоя составляет около 2 мкм, она была определена на металлографическом шлифе, смотря из поперечного направления полосы (ср. фиг. 2). Оксидный слой является только однослойным. Внутренняя коррозия или межкристаллитная коррозия не наблюдалась. Фиг. 3 показывает горячекатаный материал, шлифованный для изображения внутренней коррозии. Видимая на рисунке вторая фаза длиной около 100 мкм, выстроенная подобно бусинкам, из-за разницы глубины резкости могла быть идентифицирована как примесь вследствие приготовления.

Определенная макротвердость по Виккерсу составляет 98 HV10, средняя измеренная микротвердость по Виккерсу составляла 103 HV0.2.

После горячей прокатки листы правили и еще раз резали ножницами в стане горячей прокатки на однородную ширину; язычки отрезали.

Из-за отрезания дужки и неточных по размеру боковых кромок после горячей прокатки образуются отходы в суммарной степени, в расчете на выход, около 20%. Так как за применение чистого исходного материала следует платить наценку по сравнению с котировкой LME, а, с другой стороны, лом будет продаваться только со скидкой по сравнению с котировкой LME, предотвращение образования отходов и применение отходов являются неотъемлемой частью предлагаемого способа. Долю отходов можно снизить уже до примерно 6,5%, если точно определить неточную по размеру часть концевых участков и отрезать только эту часть. Этого можно достичь, например, резкой водяными струями. Остающиеся в таком случае язычки и боковые штрипсы можно отрезать вдоль, поперек и/или по образцу (ср. фиг. 6) и использовать как исходный материал для получения проволоки, в том числе для применяемой согласно пп. 6 и 10 формулы изобретения высокочистой сварочной проволоки. Для чисто никелевой проволоки и плоской проволоки имеется ряд областей применения, например, продукты, которые используют высокий положительный температурный коэффициент сопротивления (PTC) чистого никеля, например, как датчики температуры или регулировочная спираль, какая служит в штифтовых свечах накаливания для регулирования температуры и ограничения температуры нагревательной спирали. Следующей целью применения является порошковая проволока для сварки, полученная из рулонной полосы, разрезанной на дисковых ножницах, или плоской проволоки.

Соединение

Получение сварного шва, который можно было бы раскатывать без образования наплавок, является тонкой работой:

- листы должны быть плоскими, иначе возникают выступы и провалы, которые ведут к дефектам проката, в частности расслоению;

- листы должны примыкать друг к другу с торцевой стороны с технически нулевым зазором, так как иначе жидкий металл утонет;

- сварной шов не должен попадать на край полосы, иначе потребуется обрезать всю полосу;

- при сварке должно образовываться небольшое возвышение сварного шва, так как впадины ведут к дефектам прокатки.

Кромки должны удаляться такими способами разделения, как, в частности, рубка, резание, съем и расщепление, таким образом, чтобы после выравнивания листов ни в одном месте не было зазора, который превышал бы 2 мм, предпочтительно 1 мм.

Прямоугольный раскрой листов целесообразен для предотвращения образования отходов; но можно также соединяемые листы обрезать под соответствующим углом или волнообразно, если только листы стыкуются друг с другом перед сваркой с технически нулевым зазором. В таком случае сварной шов будет длиннее, чем при прямоугольной нарезке; тем самым повышается допустимая нагрузка на сварной шов. Однако возрастает также доля отходов. Образование длинного сварного шва в примере не требовалось.

На стыках соединяемых листов фрезеровалась фаска с углом 30°, причем линия фрезеровалась точно под углом 90° к продольному краю, фаска служит для позднейшего выравнивания листов. Фаска может быть также выстругана или вырезана на установке водоструйной резки, оборудованной 3D-головкой.

Листы после фрезеровки укладывались с технически нулевым зазором и сваривались способом ВИГ (сварка вольфрамовым электродом в инертном газе) чисто никелевой проволокой с двух сторон. Чтобы избежать необходимости обрезки целой полосы из-за попавшего в край полосы сварного шва, работали с входными и концевыми планками. При сварке устанавливается небольшое возвышение сварного шва, так как наклонные сварные швы при прокатке могут привести к перекрыванию. В начале и конце никелевой полосы приваривается направляющая полоса. Образованная в результате сварки полоса наматывается как листы.

Высокочистый и поэтому относительно мягкий никель можно соединять также ротационной сваркой трением (FSW). При этом скорость сварки около 100 мм/мин достигается при скорости вращения инструмента около 1200 об/мин и усилии ходового винта (ось z) около 9 кН. Предварительный нагрев материала и применение формиргаза (т.е. газа, защищающего корень шва) оказались ненужными. Использование необходимой при ВИГ-сварке дорогой сварочной проволоки из чистого никеля отпадает.

Правда, применение инструментов из вольфрама-рения, других твердых металлов и ММС (metal matrix composite=композит с металлической матрицей) из-за истирания ведет к загрязнению сварного шва. Это препятствует сохранению однородной высокой степени чистоты во всей полосе. Чтобы предотвратить загрязнение сварного шва, следует использовать стержни с покрытием из PCBN (поликристаллический кубический нитрид бора). PCD (поликристаллический алмаз) не годится, так как при рабочих температурах, начиная с примерно 700°C, углерод, из которого состоит алмаз, диффундирует в никель. PCBN для применения в инструментах продается, в том числе Sil Advanced Materials (подразделение Smith International Inc., West Bountiful, Utah, USA) под торговым наименованием MegaStir.

В качестве сварочного защитного газа использовали 100%-ный аргон, а в качестве формиргаза использовали 95% Ar +5% Н2. Гелий не должен применяться. Тот факт, что гелий как благородный газ не реагирует со сварочной ванной, не означает, что при его применении в качестве защитного газа не возникнут поры. Азот в сварочном газе или в формиргазе создает поры. Поэтому стандартно применяющаяся в качестве формиргаза смесь из 5% водорода (Н2) и 95% азота (N2) для настоящей цели вредна.

Благодаря защите зоны сварки защитным газом и формиргазом и благодаря применению чисто никелевой проволоки в качестве сварочной проволоки степень чистоты материала при сварке не ухудшается. Образованные сварные швы достаточно прочные и не имеют пор, так что их можно выравнивать валками, и полосу можно прокатывать холодной прокаткой с полным рядом моталок.

После горячей прокатки и сварки образец материала с включенным сварным швом имеет следующие характеристики:

Метод измерения: DIN 50125 (2004)

При испытании на растяжение отказывает материал не в сварном шве, но в основном материале.

Никелевую полосу можно было сматывать в бухту без разрыва или отщепления оксидного слоя. Бухта, полученная сваркой листов, имела, включая направляющие полосы длиной 4 м из конструкционной стали, вес 1,9 т.

Светлый отжиг

Для ряда применений полос (например, для сделанных из никелевой фольги электронных компонентов) полоса, раскатанная до конечного размера, не должна содержать включений. По меньшей мере, в этих случаях требуется, чтобы полученная горячей прокаткой полоса была освобождена от оксидов, которые иначе будут прокатываться при холодной прокатке в материал и там приведут к неметаллическим включениям, которые из-за их твердости не соответствуют деформации полосы. В таком случае при получении фольги или при глубокой вытяжке материал может рваться.

Отношение Н2/H2O, требующееся для восстановления NiO водородом, можно определить на основе диаграммы Эллингема. Согласно ей, например, при отжиге никеля при 1160°C требуется отношение Н2/H2O по меньшей мере 10-2. При восстановлении поверхностного оксидного слоя путем отжига в водороде возникает губчатая структура поверхности.

Холодная прокатка

Первый пропуск проводится со сниженной скоростью примерно 30-50 м/мин, чтобы разровнять сварные швы. В остальном материал можно прокатывать, как никель, полученный пирометаллургическим способом.

При холодной прокатке после предшествующей горячей прокатки отделения листов не наблюдалось.

Рекристаллизационный отжиг

Применяемая температура отжига зависит от крупности зерна исходного материала, толщины полосы и степени холодной прокатки. Чистый никель можно деформировать без промежуточного отжига до примерно 97%. После обжатия на 88% для рекристаллизации достаточна температура отжига 200°C при продолжительности отжига 2 часа.

Исходный материал, применяемый согласно изобретению, с ограниченным содержанием микроэлементов предотвращает образование пузырей при отжиге и в 100%-ном водороде и при температуре отжига ≥760°C, то есть в условиях, в которых согласно US 3722073 в материале происходит образование пузырей. Тем самым описанный способ повышает степень свободы при выборе атмосферы и температуры отжига.

В US 3722073 стремятся достичь желаемой цели путем повышения обжатия при горячей прокатке (в зависимости от температуры, от 75% до 92%, предпочтительно 96% или больше) при оцениваемых как низкие (кол. 2, строка 31) и особенно выгодные (кол. 4, строка 63) температурах отжига от 510 до 650°C. В описанном в заявке способе каждый раз, когда отдельный лист прокатывается горячей прокаткой, большая часть обжатия (рассчитывается в % от соответствующего исходного материала) достигается холодной прокаткой. Из-за высокой суммарной степени обжатия при холодной прокатке температура отжига может лежать заметно ниже, чем указано в US 3722073.

Изобретение относится к области металлургии, а именно к способу получения никелевой полосы из нескольких, по меньшей мере, по существу цельных катодных листов. Способ получения никелевой полосы из катодных листов характеризуется тем, что полосу получают горячей прокаткой по отдельности листов, которые соединяют в полосу, или горячей прокаткой полосы после соединения отдельных листов. Исходные катодные листы перед горячей прокаткой имеют следующее содержание: Ni≥99,94 вес. %, С<35 вес. ч./млн, S<5 вес. ч./млн, Mn<14 вес. ч./млн, Mg<11 вес. ч./млн, Al<7 вес. ч./млн, Ti<25 вес. ч./млн, Si<15 вес. ч./млн. Полученная полоса имеет однородную толщину, пластически деформируется без откалывания оксидного слоя. 5 н. и 14 з.п. ф-лы, 6 ил.

1. Способ получения никелевой полосы из катодных листов, характеризующийся тем, что полосу получают горячей прокаткой по отдельности листов, которые соединяют в полосу, или горячей прокаткой полосы после соединения отдельных листов, причем исходные катодные листы перед горячей прокаткой имеют следующие содержания элементов:

Ni ≥99,94 вес. %,

С <35 вес. ч./млн,

S <5 вес. ч./млн,

Mn <14 вес. ч./млн,

Mg <11 вес. ч./млн,

Al <7 вес. ч./млн,

Ti <25 вес. ч./млн,

Si <15 вес. ч./млн.

2. Способ по п. 1, характеризующийся тем, что:

Ni ≥99,98 вес. %,

С ≤20 вес. ч./млн,

S ≤2 вес. ч./млн,

Mn ≤5 вес. ч./млн,

Mg <5 вес. ч./млн,

Al ≤5 вес. ч./млн,

Ti <10 вес. ч./млн,

Si ≤10 вес. ч./млн.

3. Способ по п. 1 или 2, характеризующийся тем, что при горячей прокатке разницу толщин отдельных катодных листов уменьшают за счет степени обжатия ≥20%, предпочтительно ≥30%, а разницу толщин между катодными листами устраняют за счет горячей прокатки до одинаковой толщины.

4. Способ по п. 1 или 2, характеризующийся тем, что соединение листов в полосу осуществляют с использованием сварочной проволоки, исходным материалом для которой являются разделенные после горячей прокатки вдоль, поперек или по образцу листы или полосы, или их концевые части, или их боковые штрипсы.

5. Способ по п. 1 или 2, характеризующийся тем, что после горячей прокатки соединяемые кромки листов выравнивают и обрезают таким образом, чтобы они прилегали друг к другу с технически нулевым зазором, образуя полосу с линейной осью, после чего кромки соединяют сваркой.

6. Способ по п. 5, характеризующийся тем, что листы соединяют сваркой плавлением, в частности дуговой сваркой вольфрамовым электродом в инертном газе, с использованием сварочной проволоки, содержащей:

Ni ≥99,94 вес. %,

С <35 вес. ч./млн,

S <5 вес. ч./млн,

Mn <14 вес. ч./млн,

Mg <11 вес. ч./млн,

Al <7 вес. ч./млн,

Ti <25 вес. ч./млн,

Si <15 вес. ч./млн,

причем использующиеся при сварке плавлением газы не содержат азота и гелия, при этом сварочный защитный газ на 100% состоит из аргона, а формиргаз также состоит из аргона или аргона с содержанием по меньшей мере 5% водорода.

7. Способ по п. 5, характеризующийся тем, что горячекатаные катодные листы соединяют контактной сваркой, в частности стыковой сваркой оплавлением или сваркой трением с перемешиванием с использованием износостойкого инструмента из поликристаллического кубического нитрида бора.

8. Способ по п. 3, характеризующийся тем, что горячекатаные листы соединяют ковкой.

9. Способ по п. 1 или 2, характеризующийся тем, что кромки соединяемых листов выравнивают и обрезают по соединяемым кромкам с обеспечением по существу технически нулевого зазора и соединяют сваркой, в частности сваркой плавлением, стыковой сваркой оплавлением или сваркой трением с перемешиванием, или ковкой, а затем подвергают горячей прокатке.

10. Способ по п. 3, характеризующийся тем, что катодные листы выравнивают и обрезают по свариваемым кромкам таким образом, чтобы они прилегали друг к другу с технически нулевым зазором, и соединяют сваркой, в частности сваркой плавлением, стыковой сваркой оплавлением или сваркой трением с перемешиванием, или ковкой, а затем подвергают горячей прокатке.

11. Способ по п. 9, характеризующийся тем, что при соединении сваркой плавлением в качестве сварочной проволоки используют проволоку, содержащую:

Ni ≥99,94 вес. %,

С <35 вес. ч./млн,

S <5 вес. ч./млн,

Mn <14 вес. ч./млн,

Mg <11 вес. ч./млн,

Al <7 вес. ч./млн,

Ti <25 вес. ч./млн,

Si <15 вес. ч./млн,

причем использующиеся при сварке газы не содержат азота и гелия, при этом сварочный защитный газ на 100% состоит из аргона, а формиргаз также состоит из аргона или аргона с содержанием по меньшей мере 5% водорода.

12. Способ по п. 6, характеризующийся тем, что перед соединением сваркой плавлением содержание водорода в листах, определяемое экстракцией из расплава, при термообработке снижают до ≤0,5 вес. ч./млн, предпочтительно до ≤0,1 вес. ч./млн.

13. Способ по п. 11, характеризующийся тем, что перед соединением сваркой плавлением содержание водорода в листах, определяемое экстракцией из расплава, при термообработке снижают до ≤0,5 вес. ч./млн, предпочтительно до ≤0,1 вес. ч./млн.

14. Способ по п. 1 или 2, характеризующийся тем, что после горячей прокатки дополнительно осуществляют восстановительный отжиг, предпочтительно в водороде, для преобразования образовавшегося при горячей прокатке оксидного слоя в прочно удерживаемый на основе листа чистый никель.

15. Способ по п. 14, характеризующийся тем, что после восстановительного отжига осуществляют холодную прокатку с использованием моталок для удаления образовавшейся при отжиге губчатой структуры и шероховатости поверхности оксидного слоя и дополнительно обжимают полосу по ее толщине до конечного размера путем холодной прокатки с использованием моталок, причем поглощенные губчатой структурой при прокатке эмульсию или масло удаляют последующим отжигом в атмосфере водорода.

16. Применение полосы, полученной способом по любому из пп. 1-15 и разделенной поперек, в качестве основного катодного листа.

17. Применение полосы, полученной способом по любому из пп. 1-15 и разделенной вдоль, поперек или по образцу листов или полос, или отрезанных неточно по размеру ее концевых частей, или ее боковых штрипсов, в качестве исходного материала для получения сварочной проволоки.

18. Основной катодный лист, характеризующийся тем, что он изготовлен из полосы, полученной способом по любому из пп. 1-15 и разделенной поперек.

19. Сварочная проволока, характеризующаяся тем, что она изготовлена из полосы, полученной способом по любому из пп. 1-15 и разделенной вдоль, поперек или по образцу листа или полосы, или отрезанных неточно по размеру ее концевых частей, или ее боковых штрипсов.

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1992 |

|

RU2042379C1 |

| Способ изготовления игольчатых холодных эмиттеров | 1969 |

|

SU286793A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 3722073 A, 27.03.1973 | |||

Авторы

Даты

2015-08-27—Публикация

2011-02-04—Подача