Настоящее изобретение относится к холоднокатаным покрытым стальным листам, подходящим для применения в качестве стальных листов для автомобилей.

Автомобильные детали должны соответствовать двум несовместимым требованиям, а именно, легкость формования и прочность, однако в последнее время также появилось третье требование – улучшение потребления топлива автомобилем с точки зрения глобальной проблемы защиты окружающей среды. Таким образом, в настоящее время автомобильные детали должны быть произведены из материала, обладающего отличной формуемостью, для того, чтобы соответствовать критерию легкого монтажа сложных автомобильных агрегатов, и в то же время иметь повышенную прочность для ударостойкости транспортного средства и долговечности при снижении массы транспортного средства для повышения топливной эффективности.

Поэтому были проведены интенсивные научно-исследовательские работы с целью уменьшения количества материалов, используемых в автомобиле, путем повышения прочности материалов. Наоборот, повышение прочности стального листа снижает способность к формованию, и таким образом, необходима разработка материалов, обладающих как высокой прочностью, так и высокой формуемостью.

В ранних научно-исследовательских работах в области повышения прочности и улучшения формуемости стальных листов были разработаны несколько способов получения высокой прочности и высокой формуемости стальных листов, некоторые из которых перечислены здесь с целью заключительной оценки настоящего изобретения.

В документе EP2768989 патентуется горячая оцинкованная стальная полоса, имеющая высокую прочность, и состоящая, в процентах по массе, из следующих элементов: 0,13 - 0,19% C, 1,70 - 2,50% Mn, максимум 0,15% Si, 0,40 - 1,00% Al, 0,05- 0,25% Cr, 0,01 - 0,05% Nb, максимум 0,10% P, максимум 0,004% Ca, максимум 0,05% S, максимум 0,007% N, и необязательно по меньшей мере один из следующих элементов максимум 0,50% Ti, максимум 0,40% V, максимум 0,50% Mo, максимум 0,50% Ni, максимум 0,50% Cu, максимум 0,005% B, и остаток представляет собой Fe и неизбежные примеси, в которой 0,40% < Al + Si < 1,05% и Mn + Cr > 1,90 %, где горячая оцинкованная стальная полоса обладает микроструктурой, содержащей 8 - 12% удерживаемого аустенита, 10 - 20 % мартенсита, причем остаток представляет собой смесь феррита и бейнита, горячая оцинкованная стальная полоса содержит не больше, чем 10% бейнита, и где горячая оцинкованная стальная полоса имеет предел прочности при растяжении Rm по меньшей мере 700 МПа, 0,2% запас прочности Rp по меньшей мере 400 МПа и полное удлинение по меньшей мере 18%. В документе EP2768989 не предвидится, что сталь имеет прочность 780 МПа или больше, при предпочтительном удлинении больше 20%.

Задачей настоящего изобретения является решение указанных проблем путем получения доступных холоднокатаных стальных листов, которые одновременно имеют:

- предел прочности при растяжении, который больше или равен 780 МПа и предпочтительно выше 800 МПа,

- предел текучести больше или равный 400 МПа и предпочтительно выше 450 МПа,

- полное удлинение больше или равное 18% и предпочтительно больше 20%.

- относительное расширение отверстия больше или равное 20% и предпочтительно больше 22%.

Предпочтительно указанная сталь также может иметь хорошую применимость для формования, для прокатывания, с хорошей способностью к свариванию и покрытию.

Другой задачей настоящего изобретения также является разработка способа получения указанных листов, который является совместимым с традиционными областями применения в промышленности, наряду с устойчивостью к изменениям параметров производства.

Холоднокатаный и термически обработанный стальной лист настоящего изобретения покрыт цинком или цинковыми сплавами, или алюминием, или алюминиевыми сплавами с целью улучшения их коррозионной стойкости.

Углерод присутствует в стали в количестве между 0,140% и 0,2%. Углерод представляет собой элемент, необходимый для повышения прочности стального листа путем получения фаз низкотемпературного превращения, таких как мартенсит и бейнит, кроме того, углерод играет решающую роль в стабилизации аустенита, поэтому является необходимым элементом для сохранения остаточного аустенита. Следовательно, углерод играет две решающие роли, – одна состоит в повышении прочности и другая в удержании аустенита с целью обеспечения ковкости. Однако при содержании углерода меньше, чем 0,140% невозможно стабилизировать аустенит в соответствующем количестве, необходимом для стали настоящего изобретения. С другой стороны, при содержании углерода, превышающем 0,2%, наблюдается плохая точечная свариваемость стали, что ограничивает ее применение для автомобильных деталей. Содержание свежего мартенсита может быть высоким, если количество углерода превышает 0,2%, что ухудшает ковкость. Предпочтительное содержание углерода для стали настоящего изобретения составляет от 0,140% до 0,19% и более предпочтительно от 0,140% до 0,18%.

Содержание марганца в стали настоящего изобретения находится между 1,5% и 2,15%. Этот элемент является гаммагенным. Назначением добавки марганца практически является получение структуры, которая содержит аустенит и придает прочность стали. Обнаружено, что для обеспечения прочности и закаливаемости стального листа, а также для стабилизации аустенита требуется количество марганца, по меньшей мере 1,5 мас.%. Кроме того, при содержании марганца, превышающем 2,15%, также снижается ковкость и ухудшается свариваемость стали изобретения, поэтому цель удлинения не может быть достигнута. Предпочтительное содержание марганца в стали настоящего изобретения можно поддерживать между 1,7% и 2,15%, более предпочтительно между 1,8% и 2,15%.

Содержание кремния в стали настоящего изобретения находится между 0,5% и 0,8%. Кремний является компонентом, который может замедлять осаждение карбидов во время охлаждения после температуры отжига и избыточного старения, поэтому благодаря присутствию кремния обогащенный углеродом аустенит стабилизируется при комнатной температуре. Однако непропорциональное содержание кремния не дает указанного эффекта, и приводит к такой проблеме, как охрупчивание при отпуске и охрупчивание жидкого металла. Поэтому концентрацию кремния регулируют внутри верхнего предела 0,8%. Предпочтительное содержание кремния для настоящего изобретения можно поддерживать между 0,5% и 0,7%.

Алюминий является существенным элементом и присутствует в стали настоящего изобретения между 0,4% и 0,8%. Алюминий способствует образованию феррита и повышает температуру Ms, что позволяет иметь в настоящем изобретении мартенсит, а также феррит в соответствующем количестве, которое требуется для придания стали настоящего изобретения ковкости, а также прочности. Однако при содержании алюминия выше, чем 0,8% повышается температура Ac3, это приводит к тому, что отжиг и температура завершения горячей прокатки полностью в аустенитной области становится экономически неоправданным. Предпочтительно содержание алюминия ограничивается между 0,4% и 0,7% и более предпочтительно между 0,4% и 0,6%.

Совокупное количество кремния и алюминия предпочтительно составляет между 0,9% и 1,2% и более предпочтительно между 1% и 1,2%, с целью обеспечить количество удерживаемого аустенита, а также феррита согласно изобретению, и полное удлинение равное 18%, или даже 20% и одновременно относительное расширение отверстия 20%.

Фосфор не является существенным элементом, но может содержаться в стали как примесь, и с точки зрения настоящего изобретения, предпочтительно как можно меньшее содержание фосфора, и ниже 0,09%. Фосфор снижает свариваемость методом точечной сварки и ковкость в горячем состоянии, особенно из-за тенденции к сегрегации по границам зерен или к совместной сегрегации с марганцем. По этим причинам содержание фосфора ограничено до меньше, чем 0,09%, предпочтительно меньше, чем 0,03 % и более предпочтительно меньше, чем 0,014%.

Сера не является существенным элементом, но может содержаться в стали как примесь, и с точки зрения настоящего изобретения предпочтительно как можно меньшее содержание серы, однако оно составляет 0,09% или меньше, с точки зрения производственных затрат. Кроме того, если в стали присутствует больше серы, она образует сульфиды особенно с марганцем и снижает его выгодное влияние на сталь настоящего изобретения.

Содержание азота ограничено до 0,09%, для того чтобы избежать старения материала и свести к минимуму осаждение нитридов в течение затвердевания, что оказывает вредное воздействие на механические свойства стали.

Хром является необязательным элементом для настоящего изобретения. Содержание хрома в стали настоящего изобретения находится между 0% и 0,1%. Хром обеспечивает прочность и закаливание стали, однако при использовании свыше 0,1% Сr ухудшается шероховатость поверхности стали.

Никель может быть добавлен как необязательный элемент в количестве до 3% для того, чтобы увеличить прочность и улучшить ударную вязкость стали. Для достижения указанного эффекта предпочтительным минимумом является 0,01% Ni. Однако, когда содержание никеля превышает 3%, Ni вызывает ухудшение ковкости.

Ниобий является обязательным элементом для настоящего изобретения. Содержание ниобия, присутствующего в стали настоящего изобретения, составляет между 0,01% и 0,1%, причем ниобий добавляют в сталь настоящего изобретения для образования карбонитридов, которые придают прочность стали настоящего изобретения путем дисперсионного твердения. Кроме того, ниобий может сильно влиять на размер микроструктурных компонентов путем их осаждения в виде карбонитридов и путем торможения рекристаллизации в течение процесса нагревания. Таким образом, формируется более мелкозернистая микроструктура в конце температурной выдержки и, как следствие, после завершения отжига это обеспечит получение стали настоящего изобретения с относительным расширением отверстия. Однако содержание ниобия выше 0,1% экономически нецелесообразно, так как наблюдается эффект насыщения его влияния; это означает, что дополнительное количество ниобия не приводит к какому-либо улучшению прочности продукта.

Титан является обязательным элементом и может быть добавлен в сталь настоящего изобретения в количестве между 0,01% и 0,1%. Как и ниобий, Ti принимает участие в образовании карбонитридов и, таким образом, играет роль в упрочнение стали настоящего изобретения. Кроме того, титан также образует нитриды, которые появляются во время затвердевания литого металла. Поэтому количество титана ограничено до 0,1%, чтобы избежать образования крупнозернистых нитридов титана, наносящих ущерб формуемости. В случае, когда содержание титана составляет менее 0,01%, Ti не оказывает никакого эффекта на сталь настоящего изобретения.

Содержание кальция в стали настоящего изобретения доходит до 0,005%. Кальций добавляют в сталь настоящего изобретения в качестве необязательного элемента, особенно в ходе обработки включений; предпочтительно в минимальном количестве 0,0001%. Кальций способствует очистке стали путем связывания наносящей ущерб серы, содержащейся в глобулярной форме, и таким образом, замедляет вредное действие серы.

Медь может быть добавлена как необязательный элемент в количестве до 2%, чтобы увеличить прочность и улучшить сопротивление коррозии стали. Для достижения указанного эффекта предпочтительным минимумом является 0,01% меди. Однако, когда содержание Cu превышает 2%, это может ухудшить внешний вид поверхности.

Молибден является необязательным элементом, который составляет до 0,5% стали настоящего изобретения; молибден играет значительную роль для улучшения способности к закаливанию и твердости, задерживает появление бейнита и устраняет осаждение карбидов в бейните. Однако добавка молибдена чрезмерно повышает затраты на добавление легирующих элементов, таким образом, по экономическим причинам его содержание ограничено до 0,5%.

Ванадий является эффективным для повышения прочности стали путем образования карбидов или карбонитридов, причем верхний предел его содержания составляет 0,1% по экономическим причинам. Прочие элементы, такие как церий, бор, магний или цирконий, могут быть добавлены индивидуально или в комбинации, в следующих соотношениях по массе: церий ≤ 0,1%, бор ≤ 0,003%, магний ≤ 0,010% и цирконий ≤ 0,010%. Вплоть до указанного максимального уровня содержания, указанные элементы дают возможность очистить зерна во время затвердевания. Остальная часть состава стали приходится на железо и неизбежные примеси, появившиеся при переработке.

Теперь будет описана микроструктура стального листа.

Межкритический феррит составляет от 40% до 60% микроструктуры стали настоящего изобретения в долях площади. Указанный межкритический феррит обеспечивает стали настоящего изобретения показатель относительного расширения отверстия по меньшей мере 20%. Межкритический феррит образуется при отжиге, при температуре ниже Ac3. Межкритический феррит отличается от феррита, который мог бы образоваться после отжига, названного в дальнейшем “преобразованный феррит”, который будет описан ниже. В частности, в отличие от преобразованного феррита, межкритический феррит является полигональным. Кроме того, преобразованный феррит обогащен углеродом и марганцем, то есть имеет содержание углерода и марганца, которое выше, чем содержание углерода и марганца в межкритическом феррите. Поэтому межкритический феррит и преобразованный феррит можно отличить при микрографическом наблюдении с помощью FEG-TEM микроскопа с использованием вторичных электронов, после травления метабисульфитом. На такой микрофотографии, межкритический феррит появляется как умеренно серый, тогда как преобразованный феррит появляется как темно-серый, благодаря повышенному содержанию углерода и марганца.

Преобразованный феррит составляет от 25% до 45% микроструктуры стали настоящего изобретения в долях площади. Преобразованный феррит настоящего изобретения состоит из феррита после отжига и бейнитного феррита, образовавшегося в течение термической выдержки для покрытия стали. Преобразованный феррит придает стали настоящего изобретения высокую прочность, а также удлинение. Для того чтобы обеспечить удлинение 18% и предпочтительно 20% или больше, необходимо иметь 25%

преобразованного феррита. Преобразованный феррит настоящего изобретения образуется в течение охлаждения, проведенного после отжига и в течение термической выдержки для покрытия стали. Преобразованный феррит в стали изобретения имеет повышенное содержание углерода и марганца по сравнению с межкритическим ферритом. Однако когда содержание преобразованного феррита в стали настоящего изобретения превышает 45%, невозможно одновременное достижение прочности при растяжении, а также полного удлинения. Предпочтительный предел содержания феррита для настоящего изобретения находится между 25% и 40% и более предпочтительно между 25% и 35%.

Остаточный аустенит составляет от 8% до 20% в долях площади стали. Согласно изобретению остаточный аустенит в стали придает ей повышенную ковкость, благодаря эффекту TRIP (пластичность, вызванная фазовым превращением). Предпочтительный предел содержания аустенита находится между 8% и 18%, и более предпочтительно между 8% и 15%. Предпочтительно остаточный аустенит настоящего изобретения содержит углерод в количестве от 0,8% до 1,1, более предпочтительно между 0,9% и 1,1% и еще лучше между 0,95% и 1,05%.

Совокупное количество преобразованного феррита и межкритического феррита должно составлять между 75% и 85%, указанное совокупное количество преобразованного феррита и межкритического феррита обеспечивает то, что сталь настоящего изобретения всегда имеет полное удлинение больше 18%, а также одновременно относительное расширение отверстия 20%.

Свежий мартенсит составляет между 5% и 20% микроструктуры в долях площади.

Свежий мартенсит образуется во время охлаждения после покрытия холоднокатаного стального листа. Мартенсит придает прочность стали настоящего изобретения. Однако когда содержание мартенсита превышает 20%, он придает избыточную прочность, но ухудшает удлинение и относительное расширение отверстия сверх допустимого предела для стали настоящего изобретения. Предпочтительный предел содержания мартенсита в стали настоящего изобретения находится между 5% и 15% и более предпочтительным является предел между 10% и 15%.

Для стали настоящего изобретения бейнит составляет от 0% до 10% микроструктуры в долях площади, причем он является необязательной микроструктурой. Бейнит может находиться в форме бейнитного феррита и/или бейнита, не содержащего карбида. Бейнит может образоваться во время выдерживания избыточного старения до покрытия. Бейнит придает прочность стали настоящего изобретения. Для достижения предела прочности при растяжении равной 780 МПа или больше, предпочтительно иметь 2% бейнита, но при содержании 10% бейнита для стали не достигается относительное расширение отверстия. Предпочтительный предел содержания бейнита находится между 2% и 10%, и более предпочтительно предел находится между 5% и 10%.

Кроме вышеупомянутой микроструктуры, холоднокатаный и термообработанный стальной лист не содержит микроструктурных компонентов, таких как перлит, отпущенный мартенсит и цементит, без ухудшения механических характеристик стальных листов.

Стальной лист согласно изобретению может быть получен любым подходящим способом. Предпочтительный способ заключается в получении полу-доведенной отливки стали, имеющей химический состав согласно изобретению. Отливка может быть осуществлена или в болванки, или непрерывно в форме тонких слябов или тонких полос, то есть, толщиной в диапазоне приблизительно от 220 мм для слябов, до десятков миллиметров для тонких полос.

Например, сляб, имеющий вышеописанный химический состав, производится путем непрерывной отливки, при которой сляб необязательно подвергается непосредственному мягкому восстановлению в ходе процесса непрерывной отливки, чтобы избежать центральной сегрегации и обеспечить поддержание отношения локального содержания углерода к номинальному углероду ниже 1,10. Сляб, полученный с использованием процесса непрерывной отливки, может быть использован непосредственно при высокой температуре после непрерывной отливки, или сначала может быть охлажден до комнатной температуры и затем повторно нагрет для горячей прокатки.

Температура сляба, который подвергается горячей прокатке, составляет по меньшей мере 1000°C, и должна быть ниже 1280°C. В случае, когда температура сляба ниже, чем 1000°C, прокатный стан подвергается избыточной нагрузке, и, кроме того, температура стали может снизиться до температуры фазового превращения феррита во время чистовой прокатки, с помощью которой сталь будет прокатана в состоянии, в котором преобразованный феррит содержится в структуре. Поэтому температура сляба предпочтительно является достаточно высокой для того, чтобы горячая прокатка могла завершиться в диапазоне температур от Ac3 + 100°C до Ac3 + 200°C, и температура окончательной прокатки остается выше Ac3. Повторное нагревание при температуре выше 1280°C должно быть исключено, поскольку в промышленности эта операция является дорогостоящей.

Окончательная прокатка в температурном диапазоне между Ac3 и Ac3 + 200°C является необходимой для того, чтобы иметь структуру, которая способствует рекристаллизации и прокатке. Предпочтительно, чтобы окончательный прогон прокатки осуществлялся при температуре выше, чем 950°C, поскольку ниже указанной температуры способность стального листа к деформированию при прокатке значительно снижается. Затем полученный таким образом горячекатаный стальной лист охлаждают со скоростью охлаждения выше 30°C/с до температуры сматывания в рулон, которая должна находиться между 475°С и 650°C. Предпочтительно скорость охлаждения будет меньше или равна 200°C/с.

Затем горячекатаный стальной лист сматывают при температуре сматывания в рулон между 475°С и 650°C для того, чтобы избежать овализации, и предпочтительно между 475°C и 625°C для того, чтобы предотвратить образование окалины. Более предпочтительным диапазоном температуры сматывания в рулон является температура между 500°С и 625°C. Свёрнутая в рулон горячекатаная сталь охлаждается до комнатной температуры, прежде чем подвергнуться необязательному отжигу горячих состояний.

Горячекатаная сталь может быть подвергнута удалению окалины на необязательной стадии удаления окалины, образовавшейся во время горячей прокатки, до необязательного отжига горячих состояний. Затем горячекатаный может быть подвергнут необязательному отжигу горячих состояний, например, при температуре между 400°C и 750°C в течение, по меньшей мере, 12 часов и не больше, чем 96 часов, при этом температуру поддерживают ниже 750°С для того, чтобы избежать частичной трансформации горячекатаной микроструктуры, и, следовательно, потерять гомогенность микроструктуры. В последующем может быть осуществлена необязательная стадия удаления окалины с указанного горячекатаного стального листа, например, путем травления этого листа.

Указанный горячекатаный стальной лист подвергают холодной прокатке, чтобы получить холоднокатаный стальной лист с уменьшением толщины между 35 и 90%. Затем холоднокатаный стальной лист, полученный в процессе холодной прокатки, подвергают отжигу для того, чтобы придать стали настоящего изобретения микроструктуру и механические характеристики.

Для отжига указанного холоднокатаного стального листа его нагревают до температуры выдержки между Ac1 и Ac3, со скоростью нагревания по меньшей мере 3°C/с, после этого проводят отжиг при этой температуре в течение 5 - 500 секунд, предпочтительно в течение 50 - 250 секунд. В предпочтительном варианте осуществления скорость нагревания составляет по меньшей мере, 10°C/с и более предпочтительно по меньшей мере 15°C/с.

Предпочтительная температура выдержки при отжиге находится между Ac1 + 30°С и Ac3, и более предпочтительно между Ac1 + 30°С и Ac3 - 30°C.

В предпочтительном варианте осуществления время и температуру термической выдержки выбирают таким образом, чтобы обеспечить получение микроструктуры стального листа в конце термической выдержки, которая содержит по меньшей мере 40% аустенита и более предпочтительно по меньшей мере 50% аустенита.

Затем холоднокатаную сталь охлаждают от температуры выдержки до температуры выдерживания избыточного старения, между 425°С и 500°C, предпочтительно между 440°С и 480°C, при средней скорости охлаждения по меньшей мере 5°C/с и предпочтительно по меньшей мере 10°C/с.

Затем холоднокатаный стальной лист выдерживают при температуре выдерживания избыточного старения в течение от 5 до 500 секунд.

Затем холоднокатаный стальной лист может быть доведен до температуры ванны для нанесения покрытия между 420°С и 680°C, в зависимости от природы покрытия, чтобы облегчить покрытие холоднокатаного стального листа горячим погружением.

Затем покрытый холоднокатаный стальной лист охлаждают от температуры ванны для нанесения покрытия до комнатной температуры со скоростью охлаждения по меньшей мере 5°C/с и предпочтительно по меньшей мере 9°C/с для того, чтобы обеспечить образование свежего мартенсита в стали настоящего изобретения.

После охлаждения до комнатной температуры получают холоднокатаный и покрытый стальной лист. Кроме того, холоднокатаный стальной лист может быть покрыт с помощью любого известного промышленного процесса, такого как электрогальванизация, струйное вакуумное напыление (JVD), напыление путем конденсации паров (PVD) и др., для которых может не потребоваться доведение до указанной выше температуры до покрытия.

Примеры

Следующие испытания, примеры, иллюстративные примеры и таблицы, которые представлены в изобретении, являются по существу неограниченными и должны рассматриваться только с целью иллюстрации, и будут демонстрировать выгодные признаки настоящего изобретения.

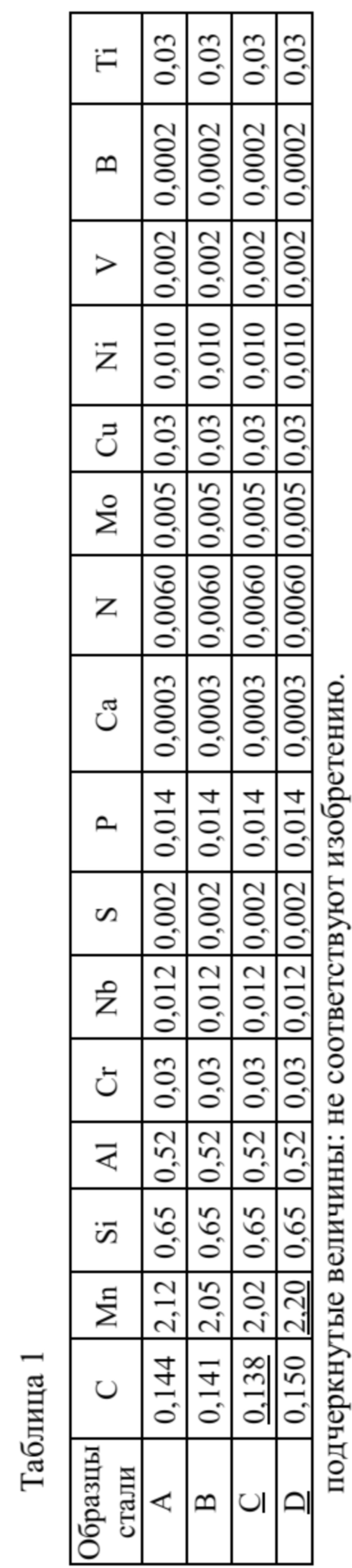

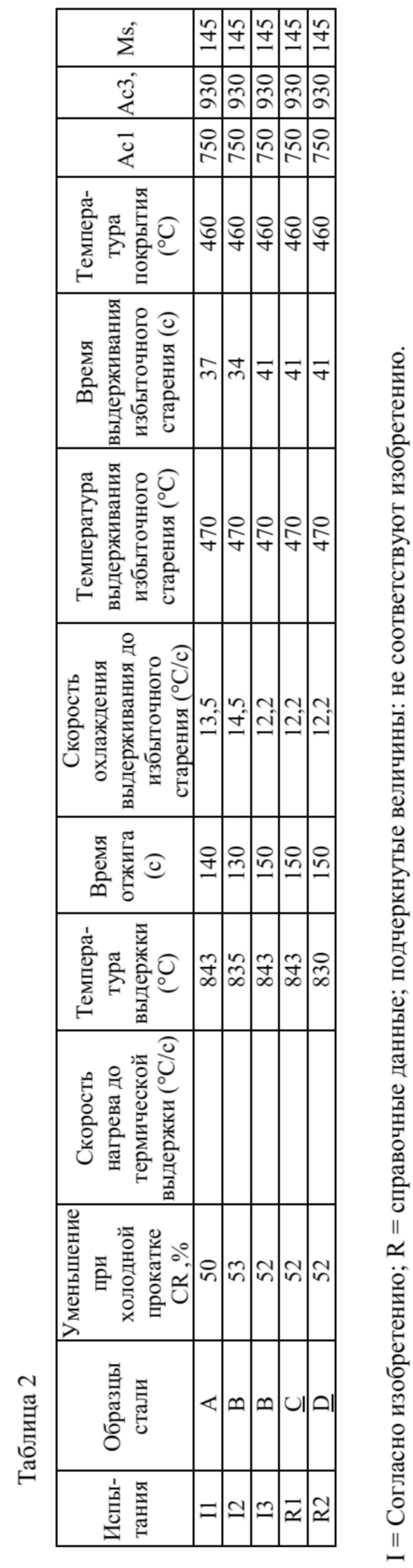

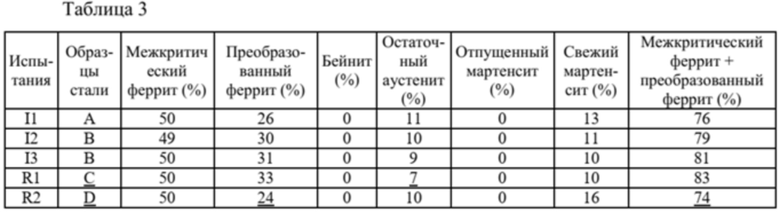

Стальные листы, произведенные из сталей, имеющих различный состав, приведены в таблице 1, где стальные листы получены в соответствии с технологическими параметрами, предусмотренными в таблице 2, соответственно. После этого, в таблице 3 сведены данные микроструктуры стальных листов, полученных во время исследований, и в таблице 4 приведены результаты оценки полученных характеристик.

В таблице 2 собраны данные отжига с технологическими параметрами, реализованными на сталях из таблицы 1. Стали составов от A до D служат для производства листов согласно изобретению. В таблице 2 также указаны колонки данных Ac1 и Ac3. Эти данные Ac1 и Ac3 определяются для сталей изобретения и стандартных сталей эмпирически с помощью дилатометрических исследований.

Следующие технологические параметры являются такими же, как для сталей в таблице 1. Все стали из таблицы 1 нагревают до температуры 1120°C прежде горячей прокатки и температура завершения горячей прокатки для всех сталей составляет 900°C. После этого все стали из таблицы 1 сматывают в рулон при 620°C.

Таблица 2 приведена ниже:

Таблица 3 иллюстрирует результаты испытаний, проведенных в соответствии со стандартами, на различных микроскопах, таких как сканирующий электронный микроскоп, для определения микроструктуры как для сталей изобретения, так и эталонных сталей. Результаты приведены ниже.

I = Согласно изобретению; R = справочные данные; подчеркнутые величины: не соответствуют изобретению.

В таблице 4 приведены механические характеристики как для сталей изобретения, так и для эталонных сталей. Для определения прочности при растяжении, предела текучести и полного удлинения, испытания на растяжение проведены в соответствии со стандартами ASTM.

Результаты различных механических испытаний, проведенных в соответствии со стандартами, собраны в таблице 4.

I = Согласно изобретению; R = справочные данные; подчеркнутые величины: не соответствуют изобретению.

Изобретение относится к области металлургии, а именно к холоднокатаным покрытым стальным листам, используемым в автомобилестроении. Лист имеет состав, включающий в себя следующие элементы, выраженные в мас.%: 0,140 ≤ углерод ≤ 0,2, 1,5 ≤ марганец ≤ 2,15, 0,5 ≤ кремний ≤ 0,8, 0,4 ≤ алюминий ≤ 0,8, 0 ≤ фосфор ≤ 0,09, 0 ≤ сера ≤ 0,09, 0 ≤ азот ≤ 0,09, 0,01 ≤ ниобий ≤ 0,1, 0,01 ≤ титан ≤ 0,1, при необходимости один или несколько следующих элементов: 0 ≤ хром ≤ 0,1, 0 ≤ никель ≤ 3, 0 ≤ кальций ≤ 0,005, 0 ≤ медь ≤ 2, 0 ≤ молибден ≤ 0,5, 0 ≤ ванадий ≤ 0,1, 0 ≤ бор ≤ 0,003, 0 ≤ церий ≤ 0,1, 0 ≤ магний ≤ 0,010, 0 ≤ цирконий ≤ 0,010, остальное - железо и неизбежные примеси. Микроструктура указанного стального листа включает в себя, в долях площади, 40 - 60% межкритического феррита, от 25 до 45% преобразованного феррита, от 8% до 20% остаточного аустенита, от 5% до 20% свежего мартенсита, 0 - 10% бейнита, причем совокупное количество межкритического и преобразованного феррита составляет между 75% и 85%. Лист обладает высокими прочностными характеристиками и высокой формуемостью. 5 н. и 21 з.п. ф-лы, 4 табл.

1. Холоднокатаный и покрытый стальной лист, имеющий состав, который включает в себя следующие элементы, выраженные в мас.%:

0,140 ≤ углерод ≤ 0,2

1,5 ≤ марганец ≤ 2,15

0,5 ≤ кремний ≤ 0,8

0,4 ≤ алюминий ≤ 0,8

0 ≤ фосфор ≤ 0,09

0 ≤ сера ≤ 0,09

0 ≤ азот ≤ 0,09

0,01 ≤ ниобий ≤ 0,1

0,01 ≤ титан ≤ 0,1

и может содержать один или несколько следующих необязательных элементов:

0 ≤ хром ≤ 0,1

0 ≤ никель ≤ 3

0 ≤ кальций ≤ 0,005

0 ≤ медь ≤ 2

0 ≤ молибден ≤ 0,5

0 ≤ ванадий ≤ 0,1

0 ≤ бор ≤ 0,003

0 ≤ церий ≤ 0,1

0 ≤ магний ≤ 0,010

0 ≤ цирконий ≤ 0,010,

остальная часть состава приходится на железо и неизбежные примеси, причем микроструктура указанного стального листа включает в себя, в долях площади, 40 - 60% межкритического феррита, от 25 до 45% преобразованного феррита, от 8% до 20% остаточного аустенита, от 5% до 20% свежего мартенсита, 0 - 10% бейнита, причем совокупное количество межкритического и преобразованного феррита составляет между 75% и 85%.

2. Стальной лист по п. 1, в котором состав включает от 0,5 до 0,7% кремния.

3. Стальной лист по п. 1 или 2, в котором состав включает от 0,14 до 0,19% углерода.

4. Стальной лист по любому из пп. 1-3, в котором состав включает от 0,4 до 0,7% алюминия.

5. Стальной лист по любому из пп. 1-4, в котором состав включает от 1,7 до 2,15% марганца.

6. Стальной лист по п. 4, в котором состав включает от 0,4 до 0,6% алюминия.

7. Стальной лист по п. 5, в котором состав включает от 1,8 до 2,15% марганца.

8. Стальной лист по п. 3, в котором состав включает от 0,14 до 0,18% углерода.

9. Стальной лист по любому из пп. 1-8, в котором совокупное количество кремния и алюминия составляет между 0,9 и 1,2%.

10. Стальной лист по любому из пп. 1-9, в котором совокупное количество кремния и алюминия составляет между 1 и 1,2%.

11. Стальной лист по любому из пп. 1-10, в котором содержание углерода в остаточном аустените составляет между 0,8 и 1,1%.

12. Стальной лист по любому из пп. 1-11, в котором межкритический феррит составляет между 45% и 55%.

13. Стальной лист по любому из пп. 1-12, в котором преобразованный феррит составляет между 25% и 40%.

14. Стальной лист по любому из пп. 1-13, в котором свежий мартенсит составляет между 5% и 15%.

15. Стальной лист по любому из пп. 1-14, в котором указанный стальной лист имеет предел прочности при растяжении 780 МПа или больше и полное удлинение 18% или больше.

16. Стальной лист по п. 15, в котором указанный стальной лист имеет предел текучести 400 МПа или больше и относительное расширение отверстия больше или равное 20%.

17. Способ получения холоднокатаного и покрытого стального листа, включающий в себя следующие последовательные этапы:

получение заготовки из стали, имеющей состав по любому из пп. 1-10;

нагрев указанной заготовки до температуры между 1000°С и 1280°C;

прокатка указанной заготовки в температурном диапазоне между Ac3 + 100°С и Ac3 + 200°C, причем температура завершения горячей прокатки выше Ac3 для получения горячекатаной стали;

охлаждение горячекатаной стали со скоростью охлаждения по меньшей мере 30°C/с до температуры сматывания в рулон, которая находится между 475°С и 650°C; и сматывание указанной горячекатаной стали;

охлаждение указанной горячекатаной стали до комнатной температуры;

необязательное проведение процесса удаления окалины с указанного горячекатаного стального листа;

необязательное проведение отжига горячекатаного стального листа между 400°С и 750°C;

необязательное проведение процесса удаления окалины с указанного горячекатаного стального листа;

холодная прокатка указанного горячекатаного стального листа со степенью обжатия между 35 и 90% для получения холоднокатаного стального листа;

нагрев холоднокатаного стального листа от комнатной температуры до температуры выдержки между Ac1 и Ac3;

затем осуществление отжига при температуре выдержки в течение 5 - 500 секунд;

затем охлаждение холоднокатаного стального листа от температуры выдержки до температуры избыточного старения между 425°С и 500°C со средней скоростью охлаждения по меньшей мере 5°C/с;

затем указанный холоднокатаный стальной лист подвергают избыточному старению при температуре избыточного старения в течение 5 - 500 секунд и доводят до температуры в диапазоне между 420°С и 680°C для облегчения покрытия;

затем покрывают холоднокатаный лист;

после этого охлаждают холоднокатаный стальной лист до комнатной температуры со скоростью охлаждения по меньшей мере 55°C/с для получения холоднокатаного покрытого стального листа.

18. Способ по п. 17, в котором температура сматывания в рулон составляет между 475°С и 625°C.

19. Способ по п. 17 или 18, в котором температура чистовой прокатки выше, чем 950°C.

20. Способ по любому из пп. 17-19, в котором средняя скорость охлаждения между температурой выдержки и температурой избыточного старения больше, чем 10°C/с.

21. Способ по любому из пп. 17-20, в котором температура выдержки находится между Ac1 + 30°С и Ac3 - 30°С, причем указанную температуру выдержки выбирают таким образом, чтобы обеспечить содержание аустенита в конце отжига по меньшей мере 40%.

22. Способ по п. 21, в котором температура выдержки при отжиге находится между Ac1 + 30°С и Ac3 - 30°С и температуру выдержки при отжиге выбирают таким образом, чтобы обеспечить содержание аустенита в конце отжига по меньшей мере 50%.

23. Способ по любому из пп. 17-22, в котором температура избыточного старения находится между 440°С и 480°C.

24. Применение холоднокатаного и покрытого стального листа по любому из пп. 1-16 для производства конструктивных деталей или деталей безопасности транспортного средства.

25. Применение способа получения холоднокатаного и покрытого стального листа по любому из пп. 17-23 для производства конструктивных деталей или деталей безопасности транспортного средства

26. Транспортное средство, содержащее холоднокатаный и покрытый стальной лист по любому из пп. 1-16.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ УДАРОПРОЧНОСТЬ, И СПОСОБ ЕГО ПРОИЗВОДСТВА, И ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2573154C2 |

| СТАЛЬ ДЛЯ ЗАКАЛКИ В ШТАМПЕ И ЗАКАЛЕННАЯ В ШТАМПЕ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ ТАКОЙ СТАЛИ | 2016 |

|

RU2686728C1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ - СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ СТАБИЛЬНОСТЬЮ ФОРМЫ, И СПОСОБ ИХ ПРОИЗВОДСТВА | 2012 |

|

RU2575113C2 |

| WO 2017125809 A1, 27.07.2017. | |||

Авторы

Даты

2023-05-03—Публикация

2020-05-12—Подача