Настоящее изобретение относится к холоднокатаному стальному листу с высокой прочностью и высокой формуемостью, имеющему предел прочности при растяжении 950 МПа или более и общее удлинение 14,0% или более, который подходит для использования в качестве стального листа для транспортных средств.

Автомобильные детали должны удовлетворять двум противоречивым требованиям, а именно, простота формования и прочность, но в последние годы третье требование по снижению расхода топлива также предъявляется к автомобилям с точки зрения глобальных экологических проблем. Таким образом, теперь автомобильные детали должны быть изготовлены из материала с высокой формуемостью, чтобы соответствовать критериям простоты установки в сложной автомобильной сборке и в то же время должны обладать повышенной прочностью для безопасности при аварии и долговечности автомобиля при одновременном снижении веса автомобиля для улучшения расхода топлива.

Поэтому предпринимаются интенсивные исследования и разработки, чтобы уменьшить количество материала, используемого в автомобиле, за счёт увеличения прочности материала. В свою очередь увеличение прочности стальных листов снижает формуемость, и, таким образом, разработка материалов, обладающих как высокой прочностью, так и высокой формуемостью, является необходимостью.

Предыдущие исследования и разработки в области высокопрочных стальных листов с высокой формуемостью привели к нескольким способам производства стальных листов с высокой прочностью и высокой формуемостью, некоторые из которых перечислены в описании для убедительной оценки настоящего изобретения:

EP2971209 представляет собой патент, который относится к высокопрочной горячеоцинкованной многофазной стальной полосе, обладающей улучшенной формуемостью, для использования в автомобильной промышленности, имеющей необходимый элементный состав C: 0,13 - 0,19%, Mn: 1,70 - 2,50% Si: 0 - 0,15% , Al: 0,40 - 1,00%, Cr: 0,05 - 0,25%, Nb: 0,01 - 0,05%, P: 0 - 0,10%, Ca: 0 - 0,004%, S: 0 - 0,05%, N: 0 - 0,007% остальное составляют Fe и неизбежные примеси, в котором 0,40% < Al + Si < 1,05% и Mn + Cr > 1,90%, и имеющей многофазную микроструктуру, в объёмных процентах, включающую 8 - 12% остаточного аустенита, 20 - 50% бейнита, менее 10% мартенсита, остальное составляет феррит, но выданный патент не позволяет достичь предела прочности при растяжении выше 900 МПа.

Известный уровень техники, относящийся к изготовлению стальных листов высокой прочности и с высокой формуемости, имеет тот или иной пробел: в нём возникает потребность в холоднокатаном стальном листе, обладающем высокой прочностью и высокой формуемостью, и в способе его изготовления.

Задача настоящего изобретения состоит в том, чтобы решить эти проблемы, сделав доступными холоднокатаные стальные листы, которые одновременно имеют:

- предел прочности при растяжении более или равный 950 МПа и предпочтительно выше 980 МПа,

- общее удлинение более или равное 14,0%

- предел текучести 600 МПа или более и предпочтительно более 630 МПа.

В предпочтительном осуществлении стальной лист согласно изобретению, может иметь отношение YS/TS более 0,55.

Предпочтительно такая сталь также может иметь соответствующую пригодность для формовки, в частности для прокатки, с подходящей свариваемостью и способностью к покрытию.

Другая задача настоящего изобретения также состоит в том, чтобы сделать доступным способ изготовления этих листов, совместимый с обычным промышленным использованием, и в то же время устойчивый к изменениям производственных параметров.

Другие характеристики и преимущества изобретения станут очевидными из следующего подробного описания изобретения.

Углерод присутствует в стали в интервале 0,1 - 0,25%. Углерод является элементом, необходимым для повышения прочности стального листа за счёт образования фазы низкотемпературного превращения, такой как мартенсит. Кроме того, углерод также играет ключевую роль в стабилизации аустенита. Содержание менее 0,1% не позволит ни стабилизировать аустенит, ни сохранить по меньшей мере 20% мартенсита, тем самым снижая прочность, а также пластичность. С другой стороны, при содержании углерода более 0,25% происходит значительное упрочнение зоны сварки и зоны термического влияния, что ухудшает механические свойства зоны сварки. Предпочтительный предел содержания углерода составляет 0,12 - 0,22%, и более предпочтительно 0,15 - 0,20%. Содержание марганца в стали по настоящему изобретению составляет 2,15 - 3,0%.

Марганец является элементом, который придаёт прочность, а также стабилизирует аустенит для получения остаточного аустенита. Было найдено количество марганца по меньшей мере 2,15% масс. необходимое для обеспечения прочности и прокаливаемости стального листа, а также для стабилизации аустенита. Таким образом, предпочтителен более высокий процент содержания марганца, такой как 2,2 - 2,9%. Но когда содержание марганца составляет более 3,0%, это приводит к неблагоприятным эффектам, таким как замедление превращения аустенита в бейнит во время изотермической выдержки для бейнитного превращения, что приводит к снижению пластичности. Более того, содержание марганца выше 3,0% также снижает свариваемость данной стали. Следовательно, предпочтительный предел содержания марганца для стали по настоящему изобретению составляет 2,2 - 2,9% и более предпочтительно 2,3 - 2,6%.

Кремний является важным элементом для стали по настоящему изобретению. Содержание кремния составляет 0,1 - 0,8%. Кремний добавляют в сталь по настоящему изобретению для придания прочности за счёт твёрдорастворного упрочнения. Кремний играет роль в формировании микроструктуры, предотвращая выделение карбидов и способствуя образованию мартенсита. Но, когда содержание кремния составляет более 0,8%, свойства поверхности и свариваемость стали ухудшаются, поэтому содержание кремния предпочтительно составляет 0,15 - 0,7% и более предпочтительно 0,2 - 0,6%.

Содержание алюминия по настоящему изобретению составляет 0,1 - 0,9%. Алюминий добавляют для раскисления стали по настоящему изобретению. Алюминий является альфагенным элементом и также способствует стабилизации аустенита, замедляя образование карбидов. Это может повысить формуемость и пластичность стали. Для получения такого эффекта требуется содержание алюминия 0,1% и более. Однако когда содержание алюминия превышает 0,9%, точка Ac3 превышает приемлемое значение, однофазный аустенит очень трудно получить в промышленных масштабах, поэтому горячая прокатка в полностью аустенитной области невозможна. Поэтому содержание алюминия не должно превышать 0,9%. Предпочтительный предел содержания алюминия составляет 0,2 - 0,8% и более предпочтительно 0,3 - 0,8%.

Содержание хрома в стали по настоящему изобретению составляет 0,05 - 0,5%. Хром является важным элементом, обеспечивающим прочность и прокаливаемость стали, но при содержании выше 0,5% ухудшает чистоту поверхности стали. Предпочтительный предел содержания хрома составляет 0,1 - 0,4% и более предпочтительно 0,1 - 0,3%.

Содержание фосфора в стали по настоящему изобретению ограничено 0,09%. Фосфор представляет собой элемент, который обеспечивает твёрдорастворное упрочнение, а также препятствует образованию карбидов. Поэтому небольшое количество фосфора по меньшей мере 0,002%, может быть полезным, но фосфор также имеет отрицательные эффекты, такие как снижение способности к точечной сварке и пластичности в горячем состоянии, особенно из-за его склонности к сегрегации на границах зёрен или совместной сегрегации с марганцем. По этим причинам его содержание предпочтительно ограничено максимальным значением 0,05%.

Сера не является необходимым элементом, но может содержаться в качестве примеси в стали до 0,09%. Содержание серы предпочтительно как можно меньше, но предпочтительно 0,001 - 0,03% с точки зрения производственных затрат. Кроме того, если в стали присутствует более высокое содержание серы, она взаимодействует с образованием сульфидов, особенно с Mn и Ti, и снижает их положительный эффект в настоящем изобретении.

Содержание азота ограничено до 0,09% во избежание старения материала, азот образует нитриды, которые придают прочность стали по настоящему изобретению за счёт дисперсионного упрочнения с ванадием и ниобием, но, когда содержание азота превышает 0,09%, он может образовывать большое количество нитридов алюминия, которые вредны для настоящего изобретения, следовательно, предпочтительный верхний предел содержания азота составляет 0,01%.

Суммарное содержание углерода и марганца в стали составляет 2,4 - 3%. Углерод и марганец стабилизируют аустенит в стали по настоящему изобретению, а также придают прочность стали по настоящему изобретению. Требуется минимум 2,4% совокупного количества, чтобы иметь 8% остаточного аустенита, чтобы обеспечить удлинение 14,0% при достижении прочности на растяжение 950 МПа для стали по настоящему изобретению, но, когда совокупное количество углерода и марганца составляет более 3% преобладает упрочняющий эффект, в то время как баланс удлинения и прочности на растяжение неудовлетворителен. Предпочтительный предел совокупного присутствия углерода и марганца составляет 2,5 - 2,9% и более предпочтительно 2,5 - 2,8%.

Ниобий является необязательным элементом, который может добавляться к стали в количестве до 0,1%, предпочтительно 0,0010 - 0,1%. Он подходит для формирования карбо-нитридов для придания прочности стали согласно изобретению путём дисперсионного упрочнения. Поскольку ниобий задерживает рекристаллизацию при нагреве, микроструктура, формирующаяся в конце температуры выдержки и, как следствие, после полного отжига более мелкая, это приводит к упрочнению продукта. Но когда содержание ниобия выше 0,1%, количество карбо-нитридов не является подходящим для настоящего изобретения, поскольку большое количество карбо-нитридов приводит к снижению пластичности стали.

Титан является необязательным элементом, который может быть добавлен в сталь по настоящему изобретению в количестве до 0,1%, предпочтительно в количестве 0,001 - 0,1%. Как и ниобий, он входит в состав карбо-нитридов, поэтому играет роль в упрочнении. Но он также участвует в образовании TiN, появляющегося при затвердевании отливки. Таким образом, количество Ti ограничено 0,1%, чтобы избежать крупнозернистого TiN, отрицательно влияющего на раздачу отверстий. Если содержание титана ниже 0,001%, это не оказывает никакого влияния на сталь по настоящему изобретению.

Ванадий является необязательным элементом, который может быть добавлен в сталь по настоящему изобретению в количестве до 0,1%, предпочтительно в количестве 0,001 - 0,01%. Как и ниобий, он входит в состав карбо-нитридов, поэтому играет роль в упрочнении. Но он же участвует и в образовании VN, возникающего при затвердевании отливки. Количество V ограничено 0,1%, чтобы избежать крупнозернистого VN, отрицательно влияющего на раздачу отверстий. Если содержание ванадия ниже 0,001%, это не оказывает никакого влияния на сталь по настоящему изобретению.

Молибден является необязательным элементом, составляющим 0 - 1% стали по настоящему изобретению; Молибден повышает прокаливаемость стали по настоящему изобретению и влияет на превращение аустенита в феррит и бейнит во время охлаждения после отжига. Однако добавление молибдена чрезмерно увеличивает стоимость добавления легирующих элементов, так что по экономическим причинам его содержание ограничено 1%.

Никель может быть добавлен как необязательный элемент в количестве 0 - 1% для увеличения прочности стали и улучшения её ударной вязкости. Для получения таких эффектов требуется минимум 0,01%. Однако при его содержании выше 1% никель вызывает ухудшение пластичности.

Кальций является необязательным элементом, который может быть добавлен в сталь по настоящему изобретению в количестве до 0,005%, предпочтительно 0,001 - 0,005%. Кальций добавляют в сталь по настоящему изобретению в качестве необязательного элемента, особенно во время модифицирования включений. Кальций способствует рафинированию стали, снижая содержание вредной серы её глобулизацией.

Другие элементы, такие как церий, бор, магний или цирконий, можно добавлять по отдельности или совместно в следующих пропорциях: Ce≤0,1%, B≤0,01%, Mg≤0,05% и Zr≤0,05%. До указанных максимальных уровней содержания эти элементы позволяют измельчать зерно при затвердевании.

Остальной состав стали состоит из железа и неизбежных примесей, образующихся в результате обработки.

Микроструктура стального листа, согласно изобретению, содержит 20 - 70% мартенсита, 5 - 60% межкритического феррита, 5 - 30% превращённого феррита, 8 - 20% остаточного аустенита, 1 - 20% бейнита и 15 - 65% в долях площади общего количества межкритического феррита и превращённого феррита.

Мартенсит составляет 20 - 70% микроструктуры в долях площади. Мартенсит по настоящему изобретению может включать как свежий, так и отпущенный мартенсит, а также в форме МА-островков. Однако отпущенный мартенсит является необязательным микрокомпонентом, количество которого в стали предпочтительно ограничено 0 - 10%, предпочтительно 0 - 5%. Отпущенный мартенсит может образовываться при охлаждении после отжига. При охлаждении после выдержки при перестаривании образуется свежий мартенсит. Мартенсит по настоящему изобретению придает такой стали пластичность и прочность. Предпочтительно содержание мартенсита составляет 20 - 60% и более предпочтительно 24 - 56%.

Межкритический феррит составляет 5 - 60% микроструктуры в долях площади в стали по настоящему изобретению. Этот межкритический феррит придаёт стали по настоящему изобретению общее удлинение не менее 14,0%. Межкритический феррит получается в результате отжига при температуре ниже Ac3. Межкритический феррит отличается от феррита, который может быть получен после отжига, называемого в дальнейшем «превращённым ферритом», который будет описан ниже. В частности, в отличие от превращённого феррита, межкритический феррит является полигональным. Кроме того, превращённый феррит обогащён углеродом и марганцем, т.е. имеет более высокое содержание углерода и марганца, чем содержание углерода и марганца в межкритическом феррите. Таким образом, межкритический феррит и превращённый феррит можно отличить, наблюдая микрофотографию с помощью микроскопа FEG-TEM с использованием вторичных электронов после травления метабисульфитом. На такой микрофотографии межкритический феррит отображается средне-серым цветом, тогда как превращённый феррит имеет тёмно-серый цвет из-за более высокого содержания в нем углерода и марганца. Предпочтительный предел присутствия межкритического феррита в стали по настоящему изобретению составляет 5 - 50% и более предпочтительно 10 - 50%.

Превращённый феррит составляет 5 - 30% микроструктуры в долях площади для стали по настоящему изобретению. Превращённый феррит по настоящему изобретению состоит из феррита, образовавшегося после отжига, и бейнитного феррита, образовавшегося во время выдержки для покрытия стали. Превращённый феррит придаёт стали по настоящему изобретению высокую прочность, а также удлинение. Для обеспечения удлинения 14,0%, и предпочтительно 15% или более необходимо иметь 5% превращённого феррита. Превращённый феррит настоящего изобретения образуется во время охлаждения, осуществляемого после отжига и во время выдержки для покрытия стали. Превращённый феррит в стали по настоящему изобретению обогащён углеродом и марганцем по сравнению с межкритическим ферритом. Но когда содержание превращённого феррита превышает 30% в стали по настоящему изобретению, невозможно одновременно иметь необходимые как предел прочности при растяжении, так и общее удлинение. Предпочтительный предел присутствия феррита для настоящего изобретения составляет 6 - 25% и более предпочтительно 7 - 20%.

Остаточный аустенит составляет 8 - 20% в долях площади стали. Остаточный аустенит стали, согласно изобретению, придаёт повышенную пластичность благодаря эффекту TRIP. Остаточный аустенит настоящего изобретения может также присутствовать в форме островков МА. Предпочтительный предел присутствия аустенита составляет 8 - 18% и более предпочтительно 8 - 15%. В предпочтительном осуществлении остаточный аустенит содержит углерод в количестве выше 0,8% масс. и ниже 1,1% масс., более предпочтительно 0,9 - 1,1% масс. и ещё более предпочтительно 0,95 - 1,05% масс.

Бейнит составляет 1 - 20% микроструктуры в долях площади для стали по настоящему изобретению. В настоящем изобретении бейнит в совокупности состоит из реечного бейнита и гранулированного бейнита. Для обеспечения предела прочности при растяжении 950 МПа или более необходимо иметь по меньшей мере 1% бейнита. Бейнит образуется при перестаривании.

Совокупное количество превращённого феррита и межкритического феррита должно составлять 15 - 65%, это совокупное количество превращённого феррита и межкритического феррита гарантирует, что сталь по настоящему изобретению всегда будет одновременно иметь общее удлинение не менее 14,0%, а также прочность на растяжение 950 МПа.

Стальной лист, согласно изобретению, может быть получен любым подходящим способом. Однако предпочтительно использовать способ согласно предпочтительным осуществлениям изобретения, который включает следующие последовательные стадии:

Такой процесс включает получение полуфабриката из стали с химическим составом согласно изобретению. Полуфабрикат может быть отлит либо в слитки, либо непрерывно в виде тонких слябов или тонких полос, т.е. толщиной, например, от около 220 мм для слябов до нескольких десятков миллиметров для тонкой полосы.

В целях упрощения в настоящем изобретении сляб будет рассматриваться как полуфабрикат. Сляб с вышеописанным химическим составом изготавливают методом непрерывной разливки, при этом сляб предпочтительно подвергают прямому мягкому обжатию во время литья для устранения осевой ликвации и уменьшения пористости. Сляб, полученный в процессе непрерывной разливки, может быть использован непосредственно при высокой температуре после непрерывной разливки или может быть сначала охлаждён до комнатной температуры, а затем повторно нагрет для горячей прокатки.

Температура сляба, подвергаемого горячей прокатке, составляет по меньшей мере 1000°С, предпочтительно по меньшей мере 1050°С, предпочтительно выше 1100°С и должна быть ниже 1250°С. В случае, если температура сляба ниже 1000°С, прокатный стан подвергается чрезмерной нагрузке, и в дальнейшем температура стали может снизиться до температуры ферритного превращения при окончательной прокатке, при этом сталь будет прокатываться в состоянии, в котором в структуре содержится превращённый феррит. Кроме того, температура не должна быть выше 1250°С, так как существует риск образования грубых зёрен феррита, приводящих к образованию крупных ферритных зёрен, что снижает способность этих зёрен к рекристаллизации во время горячей прокатки. Чем больше исходный размер зерна феррита, тем труднее он рекристаллизуется, а это означает, что следует избегать температур повторного нагрева выше 1250°С, поскольку они являются промышленно дорогими и неблагоприятными с точки зрения рекристаллизации феррита.

Температура сляба предпочтительно должна быть достаточно высокой, чтобы горячая прокатка могла быть завершена полностью в аустенитном диапазоне и выполнять горячую прокатку между Ac3 и Ac3 +200°C, при этом температура окончательной горячей прокатки оставалась выше Ac3 и предпочтительно выше Ac3 + 50°C. Необходимо, чтобы окончательная прокатка выполнялась при температуре выше Ac3, поскольку ниже этой температуры значительно снижается способность к прокатке стального листа. Температура окончательной прокатки предпочтительно должна быть выше Ac3 +50°C, чтобы иметь структуру, благоприятную для рекристаллизации и прокатки.

Полученный таким образом лист затем охлаждают со скоростью охлаждения по меньшей мере 30°С/с до температуры намотки ниже 600°С. Предпочтительно скорость охлаждения будет менее или равна 65°С/с и выше 35°С/с. Температура намотки предпочтительно выше 350°С, чтобы избежать превращения аустенита в феррит и перлит и способствовать формированию гомогенной бейнитной и мартенситной микроструктуры.

Смотанный в рулон горячекатаный стальной лист может быть охлаждён до комнатной температуры перед тем, как подвергнуть его необязательному отжигу в зоне горячих состояний, или может быть направлен непосредственно на необязательный отжиг в зоне горячих состояний.

Горячекатаный стальной лист при необходимости может быть подвергнут дополнительному травлению для удаления окалины, образовавшейся во время горячей прокатки. Затем горячекатаный лист подвергают необязательному отжигу в зоне горячих состояний при температуре 400 - 750°С, предпочтительно в течение 1 - 96 часов.

После этого при необходимости можно провести травление этого горячекатаного стального листа для удаления окалины.

Горячекатаные стальные листы затем подвергают холодной прокатке с уменьшением толщины на 35 - 90%. Затем холоднокатаный стальной лист подвергают отжигу для придания стали по настоящему изобретению заданной микроструктуры и механических свойств.

Указанный холоднокатаный стальной лист затем отжигают в две стадии нагрева, при этом первая стадия начинается с нагрева стального листа от комнатной температуры до температуры T1 в диапазоне 600 - 750°C со скоростью нагрева HR1 по меньшей мере 2°C/с предпочтительный диапазон HR1 составляет 2 - 40°C/с и более предпочтительно 3 - 25°C/с, после чего вторая стадия начинается с дальнейшего нагрева стального листа от T1 до температуры выдержки Т2 между Ас1 и Ас3, со скоростью нагрева HR2 15°C/с или менее, причём HR2 ниже, чем HR1, затем проводят отжиг при Т2 в течение 10 - 500 секунд. В предпочтительном осуществлении скорость нагрева на второй стадии составляет менее 5°С/с и более предпочтительно менее 3°С/с. Предпочтительная температура выдержки T2 составляет от Ac1 +30°C до Ac3 и более предпочтительно от Ac1 +30°C до Ac3 - 20°C.

Вторая стадия нагрева обеспечивает достаточное время пребывания стали по настоящему изобретению при высокой температуре для полного растворения всех выделений, таких как цементит, образовавшихся на предыдущих стадиях обработки. В результате аустенит по настоящему изобретению имеет однородное содержание углерода 0,8 - 1,1% масс. и доля площади межкритического феррита составляет 5 - 60%.

Затем холоднокатаный стальной лист отжигают при температуре выдержки T2 между Ac1 и Ac3.

В предпочтительном осуществлении температуру выдержки выбирают так, чтобы микроструктура стального листа в конце выдержки содержала не менее 50% аустенита и более предпочтительно не менее 60% аустенита.

Затем холоднокатаный прокат охлаждают от Т2 до температуры выдержки при перестаривании Тперестар. между Ms -50°С и 500°С, предпочтительно между Ms-40°С и 490°С, при средней скорости охлаждения по меньшей мере 5°С/с и предпочтительно по меньшей мере 10°C/с и более предпочтительно 15°C/с, где стадия охлаждения может включать необязательную подстадию медленного охлаждения между T2 и температурой Tмо между 600°C и 750°C, со скоростью охлаждения 2°С/с или менее и предпочтительно 1°С/с или менее.

Затем холоднокатаный стальной лист выдерживают при Тперестар. в течение 5 - 500 секунд.

В первом осуществлении холоднокатаный стальной лист затем охлаждают до комнатной температуры для получения термообработанного холоднокатаного стального листа в соответствии с изобретением. В другом осуществлении холоднокатаный стальной лист может подвергаться последующему отжигу при температуре 150 - 300°С в течение времени от 30 минут до 120 часов. В другом осуществлении холоднокатаный стальной лист может быть необязательно доведён до температуры ванны для нанесения покрытия, чтобы облегчить покрытие горячим погружением холоднокатаного стального листа и выполнить необязательное покрытие, в зависимости от характера покрытия. В случае цинкового покрытия, такая температура стали может поддерживаться между 420 и 460°С.

Холоднокатаный стальной лист также может быть покрыт любым из известных промышленных процессов, таких как электрогальванизация, JVD, PVD и т.д., которые могут не требовать доведения его до указанного выше диапазона температур перед нанесением покрытия.

Примеры

Следующие тесты и примеры, представленные в описании, не носят ограничительного характера и должны рассматриваться только в иллюстративных целях, они будут отображать преимущества настоящего изобретения и разъяснять значение параметров, выбранных изобретателями после обширных экспериментов, и дополнительно определять свойства стали согласно изобретению, которые могут быть достигнуты.

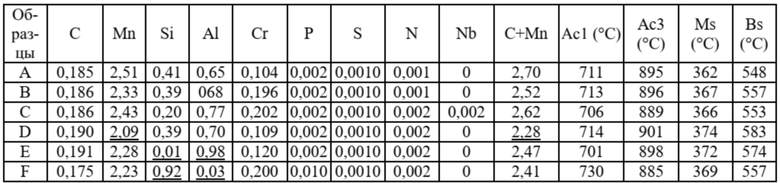

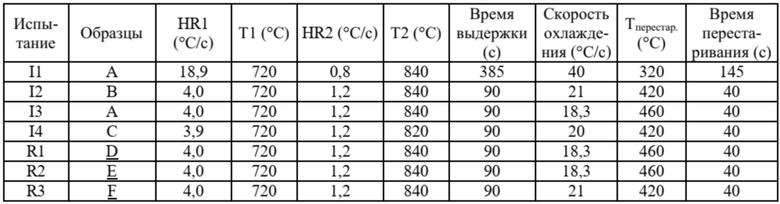

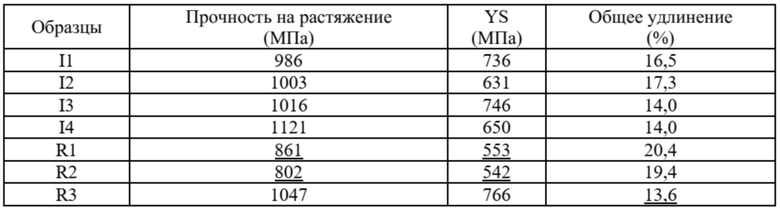

Готовят образцы листов стали согласно изобретению и некоторых сравнительных марок с составами, приведёнными в таблице 1, и параметрами обработки, приведёнными в таблице 2. Соответствующие микроструктуры этих стальных листов представлены в таблице 3, а свойства в таблице 4.

В таблице 1 представлены стали с составами, выраженными в массовых процентах.

Таблица 1. Состав образцов

В таблице 2 приведены параметры процесса отжига, реализованные на сталях из таблицы 1.

В таблице 1 также показаны температуры бейнитного превращения Bs и мартенситного превращения Ms стали по изобретению и стали сравнения. Расчет Bs выполняется с использованием формулы Ван Бохемена, опубликованной в Materials Science and Technology (2012) vol 28, n°4, pp487-495, которая выглядит следующим образом:

Bs=839-(86*[Mn]+23*[Si]+67*[Cr]+33*[Ni]+75*[Mo])-270*(1-EXP(-1,33*[C]))

Расчёт Ms производится по формуле Барбье:

Ms= 545 - 601,2*(1-Exp(1-0,868*C%)) - 34,4*Mn% - 13,7Si% - 9,2Cr% - 17,3Ni% - 15,4Mo% + 10,8V% + 4,7Co% - 1,4Al% - 16,3Cu% - 361Nb% - 2,44Ti% - 3448B%

Она также показывает значения Ac1 и Ac3, которые рассчитываются по следующей формуле:

Ac1 = 723 - 10,7[Mn] - 16,9[Ni] + 29,1[Si] + 16,9[Cr] + 6,38[W] + 290[As]

Ac3 = 955 - 350[C] - 25[Mn] + 51[Si] + 106[Nb] + 100[Ti] + 68[Al] - 11[Cr] - 33[Ni] - 16[Cu] + 67[Mo]

где содержание элементов выражено в массовых процентах.

Все примеры и контрпримеры образцов повторно нагревают до температуры 1200°С, а затем подвергают горячей прокатке, при этом конечная температура горячей прокатки составляет 920°С, после чего горячекатаную стальную полосу сматывают в рулон при 550°С, а обжатие холодной прокатки для всех примеров и контрпримеров составляет 60%.

Таблица 2. Параметры процесса испытаний

подчёркнутые значения: не соответствует изобретению.

В таблице 3 представлены результаты испытаний, проведённых в соответствии со стандартами с использованием различных микроскопов, таких как сканирующий электронный микроскоп для определения состава микроструктуры как стали по изобретению, так и сравнительных образцов.

Таблица 3. Микроструктура образцов

подчеркнутые значения: не соответствует изобретению.

В таблице 4 представлены механические свойства как стали по изобретению, так и стали сравнения. Прочность на растяжение, предел текучести и общее удлинение проводятся в соответствии со стандартом ISO6892-1. Таблица 4: механические свойства испытаний

Таблица 4. Механические свойства образцов

подчеркнутые значения: не соответствует изобретению.

Примеры показывают, что стальные листы согласно изобретению, являются единственными листами, обладающими всеми целевыми свойствами благодаря их специфическому составу и микроструктуре.

Изобретение относится к области металлургии, а именно к термообработанному холоднокатаному стальному листу, используемому в качестве материала для изготовления автомобильных деталей. Лист имеет состав, в мас.%: 0,1 ≤ углерод ≤ 0,25, 2,15 ≤ марганец ≤ 2,9, 0,1 ≤ кремний ≤ 0,8, 0,1 ≤ алюминий ≤ 0,9, 0,05 ≤ хром ≤ 0,5, 0 ≤ фосфор ≤ 0,09, 0 ≤ сера ≤ 0,09, 0 ≤ азот ≤ 0,09, 2,4 ≤ углерод + марганец ≤ 3,0, при необходимости по меньшей мере один элемент из: 0 ≤ ниобий ≤ 0,1, 0 ≤ титан ≤ 0,1, 0 ≤ ванадий ≤ 0,1, 0 ≤ молибден ≤ 1, 0 ≤ никель ≤ 1, 0 ≤ кальций ≤ 0,005, 0 ≤ бор ≤ 0,01, 0 ≤ церий ≤ 0,1, 0 ≤ магний ≤ 0,05 и 0 ≤ цирконий ≤ 0,05, остальное - железо и неизбежные примеси. Микроструктура листа включает в долях площади 20-70% мартенсита, 5-60% межкритического феррита, 5-30% превращённого феррита, 8-20% остаточного аустенита, причем содержание углерода в остаточном аустените составляет 0,8-1,1 мас.%, и 1-20% бейнита, при этом общее количество межкритического и превращённого феррита составляет 15-65%. Лист обладает высокими механическими свойствами. 5 н. и 14 з.п. ф-лы, 4 табл.

1. Термообработанный холоднокатаный стальной лист, имеющий состав, включающий следующие элементы, выраженные в массовых процентах:

0,1 ≤ Углерод ≤ 0,25

2,15 ≤ Марганец ≤ 2,9

0,1 ≤ Кремний ≤ 0,8

0,1 ≤ Алюминий ≤ 0,9

0,05 ≤ Хром ≤ 0,5

0 ≤ Фосфор ≤ 0,09

0 ≤ Сера ≤ 0,09

0 ≤ Азот ≤ 0,09

2,4 ≤ C + Mn ≤ 3,0,

и может содержать один или несколько следующих необязательных элементов

0 ≤ Ниобий ≤ 0,1

0 ≤ Титан ≤ 0,1

0 ≤ Ванадий ≤ 0,1

0 ≤ Молибден ≤ 1

0 ≤ Никель ≤ 1

0 ≤ Кальций ≤ 0,005

0 ≤ Бор ≤ 0,01

0 ≤ Церий ≤ 0,1

0 ≤ Магний ≤ 0,05

0 ≤ Цирконий ≤ 0,05,

остальная часть состоит из железа и неизбежных примесей, образующихся в результате обработки, при этом микроструктура указанного стального листа включает в долях площади 20-70% мартенсита, 5-60% межкритического феррита, 5-30% превращённого феррита, 8-20% остаточного аустенита, причем содержание углерода в остаточном аустените составляет 0,8-1,1 мас.%, и 1-20% бейнита, при этом общее количество межкритического и превращённого феррита составляет 15-65%.

2. Стальной лист по п. 1, в котором состав содержит 0,15-0,7% кремния.

3. Стальной лист по п. 1 или 2, в котором состав содержит 0,12-0,22% углерода.

4. Стальной лист по любому из пп. 1-3, в котором состав содержит 0,2-0,8% алюминия.

5. Стальной лист по любому из пп. 1-4, в котором состав содержит 2,2-2,9% марганца.

6. Стальной лист по любому из пп. 1-5, в котором состав содержит совокупное количество углерода и марганца 2,5-2,9%.

7. Стальной лист по любому из пп. 1-6, в котором содержание углерода в остаточном аустените составляет 0,9-1,1%.

8. Стальной лист по любому из пп. 1-7, в котором содержание межкритического феррита составляет 5-50%.

9. Стальной лист по любому из пп. 1-8, в котором содержание превращённого феррита составляет 6-25%.

10. Стальной лист по любому из пп. 1-9, в котором содержание мартенсита составляет 20-60%.

11. Стальной лист по любому из пп. 1-10, который имеет предел прочности при растяжении 950 МПа или более и общее удлинение 14,0% или более.

12. Стальной лист по п. 11, который имеет предел текучести 600 МПа или более.

13. Способ изготовления термообработанного холоднокатаного стального листа, включающий следующие последовательные стадии:

обеспечение полуфабриката из стали, имеющей состав по любому из пп. 1-6;

нагрев указанного полуфабриката до температуры 1000-1250°С;

прокатка указанного полуфабриката при температуре от Ac3 до Ac3 + 200°C для получения горячекатаного стального листа, причем температура окончательной горячей прокатки выше Ac3;

охлаждение горячекатаного стального листа со скоростью охлаждения по меньшей мере 30°С/с до температуры намотки, которая составляет менее 600°С; и намотка горячекатаного стального листа в рулон;

охлаждение горячекатаного стального листа до комнатной температуры;

необязательно выполнение процесса удаления окалины с указанного горячекатаного стального листа;

необязательно проведение отжига горячекатаного стального листа при температуре 400-750°C;

необязательно выполнение процесса удаления окалины с указанного горячекатаного стального листа;

холодная прокатка указанного горячекатаного стального листа со степенью обжатия 35-90% для получения холоднокатаного стального листа;

отжиг указанного холоднокатаного стального листа в две стадии нагрева, при этом:

первая стадия состоит в нагреве стального листа от комнатной температуры до температуры T1 600-750°C со скоростью нагрева HR1 по меньшей мере 2°C/с,

вторая стадия начинается с дальнейшего нагрева стального листа от T1 до температуры выдержки T2 между Ас1 и Ас3, со скоростью нагрева HR2 15°C/с или менее, причём HR2 ниже, чем HR1,

затем проведение отжига при Т2 в течение 10-500 секунд,

затем охлаждение холоднокатаного стального листа от T2 до температуры перестаривания Тперестар. между Ms-50°C и 500°C при средней скорости охлаждения по меньшей мере 5°C/с, при этом такое охлаждение может включать необязательную стадию медленного охлаждения между T2 и температурой Tмо 600-750°C с медленной скоростью охлаждения 2°C/с или менее,

затем указанный холоднокатаный стальной лист подвергают перестариванию при температуре Tперестар. в течение 5-500 секунд и доводят до температуры в диапазоне 420-460°C для облегчения необязательного нанесения покрытия,

затем выполнение необязательного последующего отжига в диапазоне температур 150-300°C в течение от 30 минут до 120 часов,

после этого охлаждают холоднокатаный стальной лист до комнатной температуры с получением термообработанного холоднокатаного стального листа.

14. Способ по п. 13, в котором температура намотки составляет 350-600°С.

15. Способ по п. 13 или 14, в котором температура окончательной горячей прокатки составляет более, чем Ас3+ 50°С.

16. Способ по любому из пп. 13-15, в котором температуру выдержки Т2 выбирают так, чтобы обеспечить присутствие по меньшей мере 50% аустенита в конце выдержки.

17. Применение термообработанного холоднокатаного стального листа по любому из пп. 1-12 для изготовления конструкционных деталей или деталей безопасности транспортного средства.

18. Применение способа изготовления термообработанного холоднокатаного стального листа по любому из пп. 13-16 для изготовления конструкционных деталей или деталей безопасности транспортного средства.

19. Транспортное средство, содержащее конструкционную деталь или деталь безопасности, выполненную из термообработанного холоднокатаного стального листа по любому из пп. 1-12.

| WO 2017125809 A1, 27.07.2017 | |||

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ИЗ ЦИНКА ИЛИ ЦИНКОВОГО СПЛАВА, СПОСОБ ЕГО ПРОИЗВОДСТВА И ПРИМЕНЕНИЕ ТАКОГО СТАЛЬНОГО ЛИСТА | 2012 |

|

RU2579320C2 |

| ГОРЯЧЕГАЛЬВАНИЗИРОВАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2566705C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА | 2012 |

|

RU2563397C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| US 2018171459 A1, 21.07.2018 | |||

| US 2019106765 A1, 11.04.2019. | |||

Авторы

Даты

2024-08-01—Публикация

2020-12-10—Подача