Изобретение относится к механическим средствам измерения контуров и профилей и может быть использовано при формообразовании осевых и внеосевых высокоточных асферических поверхностей крупногабаритных оптических деталей, в частности зеркал телескопов.

Известны способы измерения профиля асферической поверхности с помощью трехточечного сферометра, например, по авт. свид. СССР №619779, опубл. 15.08.1978 г. В корпусе сферометра закреплены две измерительные опоры и измеритель (датчик), расположенные на одной линии, и три регулируемых упора. В процессе измерения сферометр перемещают по контролируемой поверхности позонно от точки к точке, вдвигают и выдвигают упоры, контактируют измеритель с контролируемой поверхностью и фиксируют отклонение стрелки кривизны в каждой заданной точке. Процесс измерения довольно громоздок и трудоемок.

Известен механизированный способ измерения профиля асферического зеркала телескопа (Proc. of SPIE Vol.7018, 701818, p.701818-10÷701818-12, 2008), согласно которому измерительную головку, закрепленную на поворотной наклонной штанге, последовательно перемещают механически по большим дугам по контролируемой поверхности и с помощью самописца снимают показания индикатора измерительной головки. Однако из соображений жесткости штанги и необходимой точности измерений способ применим для контроля зеркал относительно небольшого диаметра (не более 1.5 м).

Ближайшим к предлагаемому по технической сущности может служить способ контроля процесса обработки асферической поверхности оптической детали по авт. свид. СССР №413117, опубл. 30.01.1974 г., согласно которому с помощью трехточечного сферометра или металлической линейки с двумя агатовыми ножками на концах и пружинной индикаторной головкой с ценой деления 0.1 мкм, установленной посередине, с базой сферометра, равной «а» (расстоянию между двумя крайними агатовыми ножками сферометра), измеряют стрелки прогиба вдоль диаметрального направления или по хорде, касательной к центральному отверстию на детали (для деталей с центральным отверстием), последовательно смещая сферометр на величину а/2 таким образом, чтобы одна крайняя ножка сферометра перемещалась в положение центральной ножки, центральная в положение второй крайней ножки, а вторая крайняя ножка в новое положение, таким образом с шагом в половину базы сферометра проходя весь диаметральный отрезок или хорду, при этом радиус детали (диаметр, хорду) разбивают на отдельные промежутки «а», укладывающиеся на полном радиусе детали, сравнивают результаты с расчетными величинами стрелок прогиба для каждого положения сферометра и по данным измерениям строят относительный профиль отклонений от ближайшей асферической поверхности для выполнения процесса шлифования.

Обычно для устойчивости сферометра на вогнутой или выпуклой поверхности и для разгрузки его веса сферометр снабжают хотя бы одной вспомогательной боковой ножкой-упором. Так, при контроле асферических поверхностей согласно патентной заявке RU 2013 147718/28, приор. 28.10.2013, используют сферометр с тремя дополнительными опорными ножками, из которых одна расположена сбоку от индикатора (датчика) и может регулироваться по высоте.

Указанный способ не решает поставленную задачу, т.к. дискретность построенного профиля составляет половину базы сферометра, уменьшение базы сферометра приводит к увеличению погрешности определения профиля, а также не определяет вершинный радиус поверхности и эксцентриситет. Полученный профиль отклонений от ближайшей асферической поверхности может существенно отличаться от требуемого, особенно для высокоасферичной поверхности (до 1000 мкм на диаметре до 4 м) с очень малыми допусками на отклонения от вершинного радиуса и эксцентриситета, которые обрабатываются в настоящее время.

Техническим результатом изобретения является построение абсолютного профиля отклонений формы асферической поверхности оптической детали от требуемой теоретической с необходимой точностью (отклонение вершинного радиуса от заданного менее 0,03-0,05%) и достижение данного значения вершинного радиуса в процессе формообразования.

Технический результат достигается тем, что в способе определения профиля шлифованной асферической поверхности путем помещения ножек трехточечного линейного сферометра с базой «а» с индикатором посередине в заранее рассчитанные точки, последовательного перемещения сферометра по диаметру, снятия показаний индикатора о стрелках прогиба и расчета отклонений формы поверхности от теоретической, в отличие от известного используют сферометр с дополнительной боковой регулируемой по высоте ножкой, сферометр обнуляют на контрольном стекле с известным радиусом поверхности, близким к интервалу радиусов асферической поверхности, устанавливают крайними ножками перпендикулярно диаметральному сечению в краевую зону детали с радиусом Ri, перемещают сферометр крайними ножками в зону с радиусом

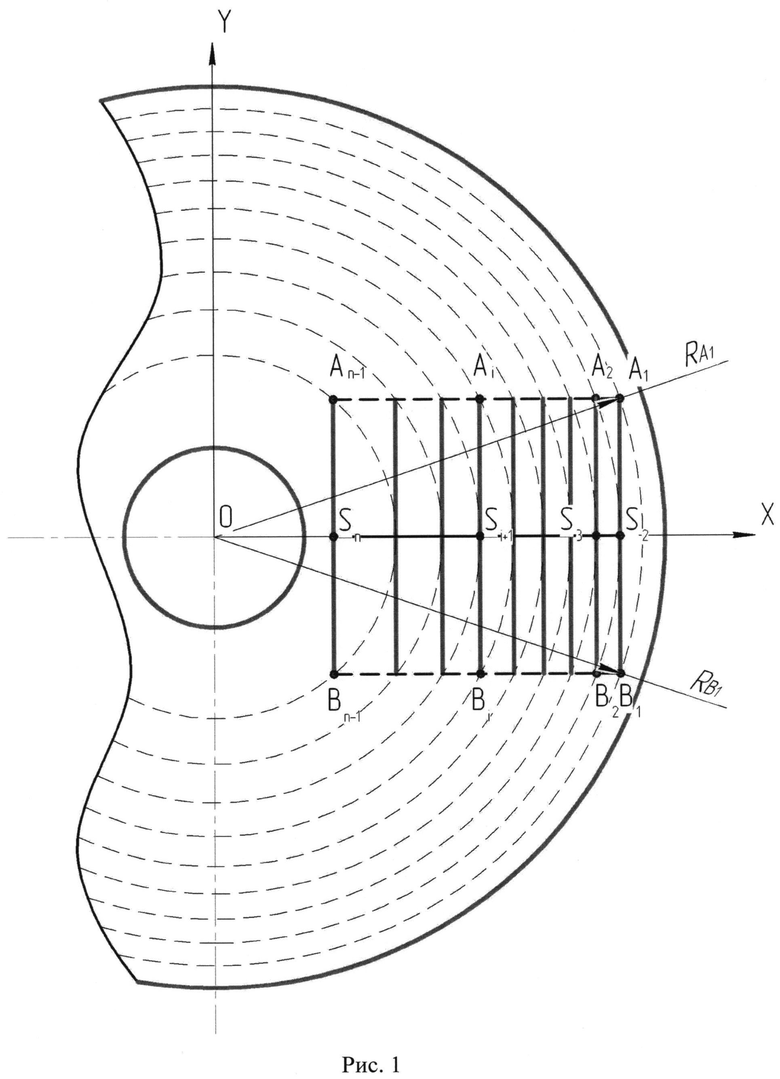

Способ поясняется рисунками, где:

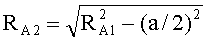

на рис.1 изображена схема установки ножек сферометра на поверхности и схема для расчета установочных точек;

на рис.2 - схема расположения индикатора;

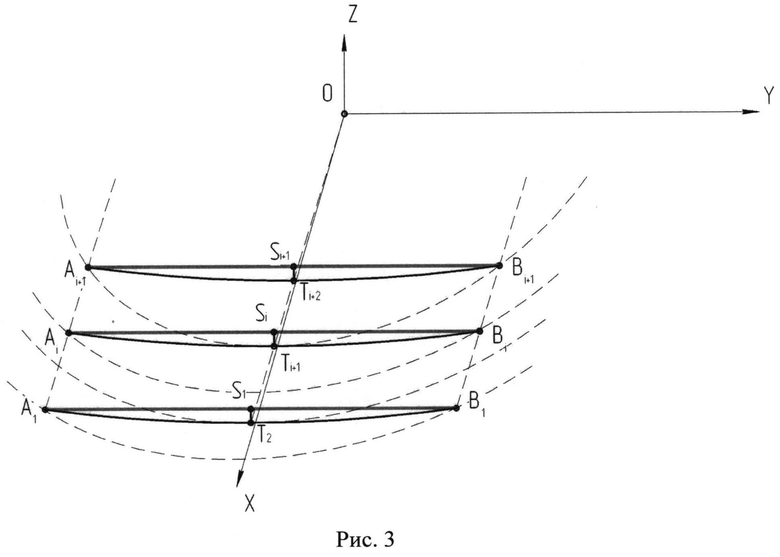

на рис.3 - схема опорных точек и отрезков;

на рис.4 - график построения измеряемого профиля.

Предложенный способ реализуется следующим образом. Измерения проводили на зеркале диаметром 3700 мм со световым измеряемым диаметром 3670 мм, вершинным радиусом кривизны асферической поверхности, равным 14639,0 мм, конической константой К=1,03296, диаметром отверстия 720 мм. Для измерений используют линейный трехточечный сферометр с индикаторной головкой посредине с ценой деления 0,1 мкм, с базой «а» (расстояние между крайними ножками сферометра), равной 1020 мм, и боковой регулируемой по высоте вспомогательной ножкой, закрепленной сбоку индикатора на расстоянии 40 мм. Для обнуления индикатора было изготовлено контрольное (пробное) стекло с радиусом 14727,0 мм, учитывая, что радиус ближайшей к асферике сферы равен 14700,55 мм.

Сферометр с базой «а» (A1-B1 на рис.1), расстоянием «b» до 4-й боковой ножки от центральной (рис.2), обеспечивающей нормальное к поверхности положение сферометра, помещают на контрольное стекло, обнуляют, устанавливают крайними ножками на измеряемую деталь перпендикулярно диаметральному сечению и по нормали к поверхности (рис.2) в первую краевую зону детали (в точки A1, B1, рис.1, рис.3) с радиусом RA1 в плоскости XY, в которой отклонение профиля принимается равным P1=0, снимают показания сферометра Δs1,измер относительно эталонной сферы в точке Т2 на зоне с расстоянием от центра на

Δsi,теор, определяется из уравнения асферической поверхности, которое в общем виде записывается следующим образом:

,

,

где S2=x2+y2;

c=1/R0 - величина, обратная вершинному радиусу;

K=-e2, где e - эксцентриситет поверхности;

A1, A2, A3, A4 - коэффициенты асферики для поверхностей более высокого порядка (выше 2-го).

В зависимости от величины конической константы различают следующие формы поверхности:

K<-1 - гиперболоид

K=-1 - параболоид

-1<K<0 - эллипсоид вращения относительно главной оси (эллипсоид или вытянутый сфероид)

K=0 - сфера

K>1 - эллипсоид вращения относительно малой оси (сплюснутый сфероид)

Определяем значения zA1, zA2, zT2, определяем стрелку с вычетом стрелки эталонной сферы arrowсферы:

Δsi,теор=(zA1-zT2-arrowсферы)·cos(α),

где угол α - угол между вертикалью и нормалью к поверхности в измеряемой точке.

На рис.4 приведены результаты расчета профиля по описанной методике. На графике приведены полученные отклонения Дельтаасф (на рис.4 Yтр.ноги, Zтр.ноги - третья стационарная ножка). ПСтеор и ПСфакт - теоретические и фактические отклонения стрелки прогиба от эталонной сферической поверхности, Y - координата профиля вдоль радиального направления от края детали к центру, Zтеор и Zфакт - теоретическое и фактическое значение координаты Z. Асф.теор и Асф.факт - теоретическая и полученная фактическая величина асферичности от ближайшей сферы. В последней графе Попр. деф. - величина поправки в показаниях сферометра, учитывающая деформации сферометра при наклонном его положении относительно рабочей поверхности. Данная поправка определяется экспериментально для различных углов наклона сферометра а (рис.2) относительно вертикального положения. Учет данной деформационной поправки значительно повышает точность измерений.

Фактические измерения вершинного радиуса, выполненные после предварительной прополировки поверхности, дали величину R0=14639±5 мм (требуемое значение ±7 мм), что составляет величину отклонения от заданного значения 0,03%.

Результаты, приведенные на рис.4, показывают высокую эффективность и надежность предложенного метода измерения профиля шлифованной асферической поверхности и практически подтверждают достижение технического результата: построение абсолютного профиля отклонений формы асферической поверхности оптической детали от требуемой теоретической с необходимой точностью (отклонение вершинного радиуса от заданного менее 0,03-0,05%) и достижение данного значения вершинного радиуса в процессе формообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДЕЦЕНТРИРОВКИ ОПТИЧЕСКОЙ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ И СФЕРОМЕТР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2534815C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕЦЕНТРИРОВКИ ОПТИЧЕСКОЙ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2021 |

|

RU2758928C1 |

| ИНТЕРФЕРЕНЦИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658106C1 |

| Способ формообразования асферических поверхностей крупногабаритных оптических деталей и устройство для его реализации | 2015 |

|

RU2609610C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ВНЕОСЕВОЙ АСФЕРИЧЕСКОЙ ОПТИЧЕСКОЙ ДЕТАЛИ | 2023 |

|

RU2803879C1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| Устройство для обработки асферических поверхностей | 1990 |

|

SU1731448A1 |

| Способ исследования сопротивления стекол оптических деталей истиранию при полировании | 1986 |

|

SU1458173A1 |

| АСФЕРИЧЕСКАЯ ИНТРАОКУЛЯРНАЯ ЛИНЗА ДЛЯ ПОВЫШЕНИЯ КОНТРАСТНОСТИ | 2005 |

|

RU2377963C2 |

| Способ обработки асферических поверхностей оптических деталей | 1980 |

|

SU865619A1 |

Изобретение относится к механическим средствам измерения контуров и профилей и может быть использовано при формообразовании асферических поверхностей крупногабаритных оптических деталей, в частности при контроле параметров крупногабаритных зеркал телескопов. Для измерения профиля шлифованной асферической поверхности крупногабаритной оптической детали используют линейный трехточечный сферометр с дополнительной боковой регулируемой по высоте ножкой, который обнуляют на эталонном сферическом зеркале, устанавливают крайними ножками перпендикулярно диаметральному сечению в краевую зону детали, перемещают сферометр крайними ножками в зону, в которой до этого располагалась центральная ножка с индикатором, процесс снятия показаний индикатора продолжают до центра детали или до центрального отверстия детали и затем на основании геометрических соотношений строят абсолютный профиль отклонений поверхности от заданного (теоретического) профиля с требуемым вершинным радиусом и эксцентриситетом и необходимым допуском на них. Техническим результатом изобретения является построение абсолютного профиля отклонений формы асферической поверхности оптической детали от требуемой теоретической с необходимой точностью и достижение требуемого значения вершинного радиуса в процессе формообразования. 4 ил.

Способ определения профиля асферической шлифованной поверхности путем помещения ножек трехточечного линейного сферометра с базой «а» с индикатором посередине в заранее рассчитанные точки, последовательного перемещения сферометра по диаметру, снятия показаний индикатора о стрелках прогиба и расчета отклонений формы поверхности от теоретической, отличающийся тем, что используют сферометр с дополнительной боковой регулируемой по высоте ножкой, сферометр обнуляют на контрольном стекле с известным радиусом поверхности, близким к интервалу радиусов асферической поверхности, устанавливают крайними ножками перпендикулярно диаметральному сечению в краевую зону детали с радиусом Ri, перемещают сферометр крайними ножками в зону с радиусом

| 1970 |

|

SU413117A1 | |

| SU 1728632 A2, 23.04.1992 | |||

| Устройство для контроля асферических поверхностей | 1983 |

|

SU1176171A1 |

| US 20080030743 A1, 07.02.2008 | |||

| US 7140119 B2, 28.11.2006 | |||

Авторы

Даты

2015-03-27—Публикация

2013-12-30—Подача