Предлагаемое изобретение относится к отделке полосового проката и может быть использовано при производстве высокопрочной упаковочной ленты, предназначенной для обвязки, упаковки, пакетирования, крепления крупногабаритной продукции, соединения в моноблоки отдельных единиц с целью исключения повреждения и порчи товара при доставке потребителю, используемой в металлургической, деревообрабатывающей и других отраслях промышленности.

Современные механизированные способы упаковки предъявляют особые требования к упаковочной ленте: прочность, достаточную для фиксации продукции при транспортировке и хранении; пластичность, обеспечивающую образование надежных «замков» обвязки; состояние поверхности, обеспечивающее скольжение соприкасающихся поверхностей, а также стойкость к атмосферной коррозии.

Наиболее полно данным требованиям отвечает лента двух классов, класс UMC800HE с временным сопротивлением разрыву σВ≥800 МПа и относительным удлинением δ100≥10%, UMC970HE с временным сопротивлением разрыву σВ≥970 МПа и относительным удлинением δ100≥7,5%.

Известен способ термической обработки стали, осуществляемый путем нагрева до температуры на 20-30°С выше Ас3, выдержки при этой температуре и охлаждения в расплавленном свинце при 540-560°С без последующего отпуска (см., например, Справочник термиста, А.А. Шмыков, Москва, 1952).

Известен способ обработки стальной ленты с содержанием углерода 0,45-0,56%, включающий патентирование металла с нагревом в печи с избытком природного газа и выдержкой в расплаве из смеси 98%NaNO3 и 2%MnO2 при температуре 350-400°С, промывку в холодной воде, покрытие воском и сушку горячим воздухом, после чего ленту пропускают через адгезирующие ролики (патент РФ №2145360 C21D 9/52, 8/02, 2000).

Наиболее близким аналогом к заявляемому объекту является способ обработки стальной ленты из марганцовистой стали с содержанием углерода в пределах 0,26-0,35%, включающий патентирование металла с нагревом в печи с недостатком кислорода до температуры 920-980°С и изотермической выдержкой в расплаве из смеси NaNO3 и MnO2 при температуре 380°С, с последующим охлаждением проточной водой, электрохимическим травлением в 16%-ном растворе серной кислоты, после которого металл дополнительно промывают холодной водой и сушат при температуре около 300°С, а затем пропускают горячую ленту в течение 1-3 с через ванну с водно-восковой эмульсией с последующим обтиром прокладками поверхности движущегося металла (патент РФ №2238987 C21D 8/02, 1/20, 9/52, 2004).

Недостатками данных способов являются отсутствие регламентации требований к исходной заготовке, временных параметров термической обработки, а также сложности обеспечения требуемого уровня механических свойств в широком диапазоне толщин (0,45÷1,30 мм). Это, в свою очередь, не позволяет обеспечить в упаковочной ленте из углеродистой стали, изготавливаемой с изотермической выдержкой в расплаве свинца, уровень характеристик, соответствующих, заявляемым классам прочности 800/970.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста, заявляемый способ производства высокопрочной ленты, не следует явным образом из известного уровня техники, а, следовательно, соответствует условию патентоспособности «изобретательский уровень».

Технической задачей, решаемой заявляемым изобретением, является обеспечение в упаковочной ленте требуемого уровня физико-механических свойств в широком диапазоне толщин (0,45-1,30 мм) в условиях высокопроизводительного агрегата патентирования.

Поставленная задача решается тем, что в способе производства высокопрочной упаковочной ленты толщиной 0,45-1,30 мм, согласно изобретению, холоднокатаную ленту с суммарной степенью деформации 55-75% из стали, содержащей 0,28-0,50 мас. % углерода, патентируют путем нагрева ленты со скоростью 4,5-8,0°С/с до температуры 930-950°С в атмосфере, содержащей 0,5-2,4% СО, и изотермической выдержки в расплаве свинца в течение 20-50 с при температуре 460-500°С, после чего ленту окрашивают, сушат и покрывают воском в водно-восковой эмульсии, содержащей 20% парафина со скоростью ее перемещения 2-4 с, с последующим охлаждением воздухом, имеющим температуру 60-70°С.

Сущность заявляемого технического решения заключается в определении оптимальных параметров процесса обработки углеродистой стальной ленты, обеспечивающих ее прочностные и пластические свойства, достаточные для упаковки продукции и ее сохранности во время транспортировки, а также антикоррозионные свойства упаковочной ленты, которые могут быть достигнуты при выполнении следующих условий:

1 Формирование в готовой ленте микроструктуры, состоящей из смеси сорбита и бейнита в соотношении ~60-90/40-10%, с величиной структурного элемента в пределах 6-14 мкм. Характеристики оптимальной микроструктуры установлены эмпирически;

2 Формирование на поверхности ленты толщины воскового покрытия в пределах 0,5-1,0 мкм.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ производства патентированного высокопрочного холоднокатаного проката, не следует явным образом из известного уровня техники, а, следовательно, соответствует условию патентоспособности «изобретательский уровень».

Экспериментально установлено, что в нагартованной холоднокатаной заготовке из стали с содержанием 0,28-0,50 мас. % углерода, после завершения фазовых (α→γ) превращений при температуре Ас3, в образовавшемся мелком зерне аустенита при скоростях нагрева 4,5-8,0°С/с сохраняется фазовый наклеп, который способствует интенсификации процесса статической рекристаллизации, сопровождающейся повторным измельчением зерна аустенита, которая полностью завершается к температурам 930-950°С, что способствует при дальнейшей изотермической выдержке в расплаве свинца при температуре 460-500°С формированию структуры бейнита/сорбита с величиной структурного элемента в пределах 6-14 мкм. Отклонение от заявляемых температурно-скоростных параметров нагрева приводит к формированию областей феррита, разнозернистости микроструктуры готовой ленты, чрезмерному росту зерна аустенита, что способствует недостижению показателей прочности и пластичности.

Выбранные пределы содержания углерода 0,28-0,50 мас. %, при заявляемых параметрах температурно-скоростной обработки нагартованной холоднокатаной ленты, способствуют формированию микроструктуры, состоящей из сорбита в пределах 60-90% и бейнита в пределах 40-10%. При содержании углерода менее 0,28 мас. % в готовой ленте формируется феррито-, сорбито-, бейнитная смесь, что не позволяет обеспечить требуемый класс прочности. При содержании углерода более 0,50 мас. % в ленте формируется бейнито-мартенситная структура, не позволяющая получать относительное удлинение на уровне 7,5%.

На фиг. 1 и фиг. 2 представлены, формируемые микроструктуры, характерные для температур нагрева 850 и 950°С.

Фиг. 1 - оптическая фотография образца из стали с массовой долей углерода 0,36% при увеличении ×400: σВ=735 Н/мм2, δ100=13,6%, температура нагрева 850°С (85% сорбита, 10% феррита, 5% перлита); фиг. 2 - оптическая фотография образца из стали с массовой долей углерода 0,36% при увеличении ×400: σВ=897 Н/мм2, δ100=11,5%, температура нагрева 950°С (88% сорбита, 12% бейнита).

В секциях прямого пламенного нагрева печи аустенизации происходит очистка поверхности полосы при ее нагреве непосредственно в восстановительной атмосфере, которая производится при горении природного газа и воздуха, смешиваемых при соотношении несколько ниже оптимального коэффициента избытка воздуха при сжигании газа. Восстановительная атмосфера достигается за счет поддержания в продуктах горения доли СО на уровне 0,5-2,4% и обеспечивает отсутствие на поверхности ленты продуктов окисления, снижающих теплообмен между расплавом свинца и самой лентой, способствуя, тем самым, повышению равномерности и однородности механических свойств как по длине, так и по ширине ленты. Отсутствие окисной пленки исключает ее осыпание при перегибах, повышая, тем самым, технологичность ленты при эксплуатации.

Время изотермической выдержки 20-50 с ограничено с одной стороны временем полного протекания процессов γ→α превращения, с другой, производственными и материальными затратами.

Выбранные временные интервалы нахождения ленты в ванне с водно-восковой эмульсией с содержанием 20% парафина и температуры охлаждения в пределах 60-70°С способствуют формированию на ее поверхности однородного воскового покрытия толщиной 0,5-1,0 мкм без непокрытых участков, что обеспечивает скольжение соприкасающихся поверхностей, а также стойкость к атмосферной коррозии. Отклонение от заявляемых времени нахождения ленты в ванне с водно-восковой эмульсией, массовой доли парафина, температур сушки приводит к появлению участков, не покрытых воском, либо чрезмерной толщины покрытия, ухудшая скольжение трущихся поверхностей, затрудняя использование продукции при механизированных способах упаковки.

Пример осуществления способа

Опытную проверку предлагаемого способа осуществляли при производстве патентированной ленты из холоднокатаной нагартованной полосовой стали в условиях ООО «Уральская Металлообрабатывающая Компания». Нагартованную ленту подвергали термической обработке в высокопроизводительном агрегате патентирования, окрашиванию и покрытию воском.

Испытание на растяжение, для оценки уровня механических свойств, проводили на плоских пропорциональных образцах по ГОСТ 11701, оценку микроструктуры проводили с помощью оптической микроскопии в соответствии с ГОСТ 5639 и ГОСТ 5640.

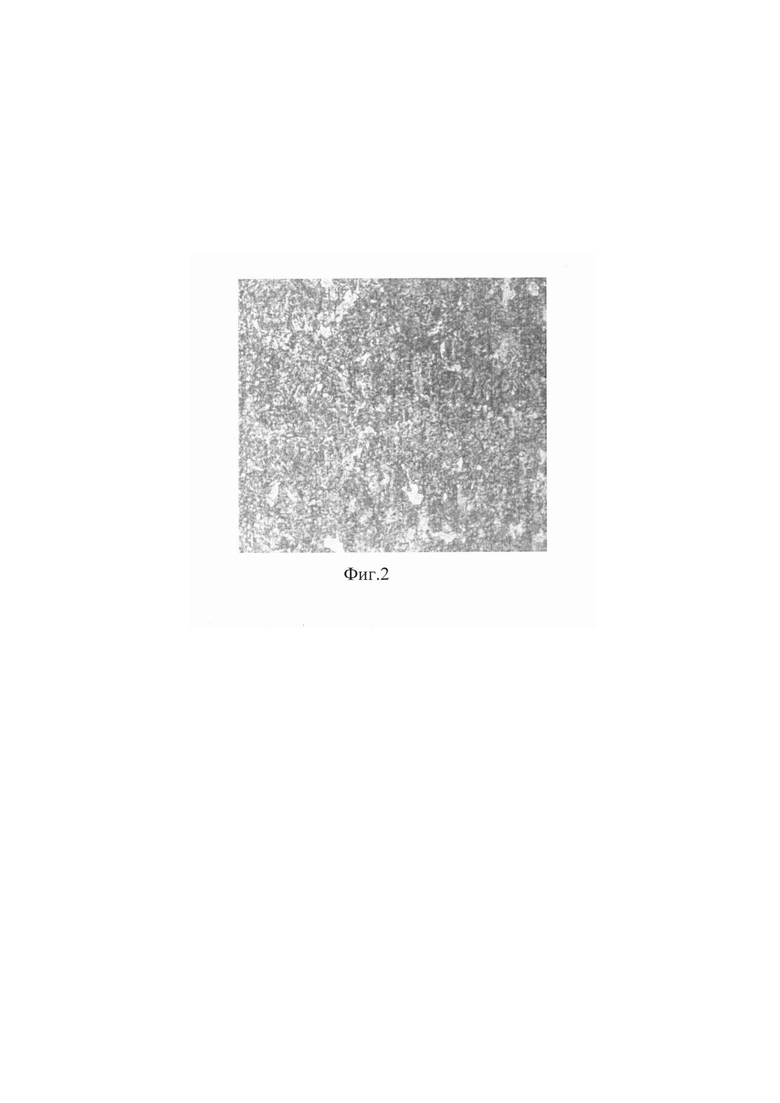

Технологические параметры производства ленты, механические свойства и микроструктура стали представлена в таблице 1. По варианту №2, 4, 8 была произведена лента, параметры технологии производства которого выходят за объемы предмета данного изобретения (сравнительный вариант).

Полученную ленту испытывали при механизированной упаковке пачек и рулонов листовой стали в цехах ПАО «Магнитогорский металлургический комбинат».

Из таблицы 1 видно, что лента, обработанная по режимам №2, 4, 8 либо не соответствует требованиям по пределу прочности, предъявляемым к классам прочности 800/970, либо по показателям пластичности.

На основании вышеизложенного, можно сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в наиболее близком аналоге.

Заявляемый способ может найти широкое применение при производстве высокопрочной ленты с требуемыми регламентируемыми механическими параметрами.

Следовательно, заявляемый способ, соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ ТОЛЩИНОЙ 0,30-1,5 ММ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ С ПРЕДЕЛОМ ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ 800 -1200МПа | 2017 |

|

RU2679786C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЛЕНТЫ | 2019 |

|

RU2769680C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ | 1999 |

|

RU2145360C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2013 |

|

RU2529325C1 |

| Способ подготовки проката для изготовления высокопрочных стержневых крепежных метизных изделий | 2023 |

|

RU2806000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2018 |

|

RU2695719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2381844C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2012 |

|

RU2499640C1 |

| Способ подготовки горячекатаного проката для изготовления крепежных изделий | 2018 |

|

RU2689349C1 |

Изобретение относится к обработке и отделке полосового проката, в частности ленты, предназначенной для упаковки рулонного металла и листов в пачках. Для обеспечения в упаковочной ленте требуемого уровня физико-механических свойств в широком диапазоне толщин от 0,45 до 1,30 мм в условиях высокопроизводительного агрегата обработке подвергают холоднокатаную ленту с содержанием 0,28-0,50 мас.% углерода, при этом ленту нагревают со скоростью 4,5-8,0°С/с до температуры 930-950°С, выдерживают в расплаве свинца в течение 20-50 с при температуре 460-500°С, окрашивают поверхность и сушат, а затем осуществляют покрытие ленты воском в водно-восковой эмульсии, содержащей 20% парафина, с последующим охлаждением воздухом, имеющим температуру 60-70°С. 1 пр., 1 табл., 2 ил.

Способ обработки холоднокатаной стальной упаковочной ленты толщиной 0,45-1,30 мм, включающий патентирование ленты, нанесение покрытия воском путем пропускания ленты через ванну с водно-восковой эмульсией и сушки горячим воздухом, отличающийся тем, что обработке подвергают холоднокатаную с суммарной степенью деформации 55-75% ленту из стали, содержащей 0,28-0,50 мас.% углерода, при этом патентирование осуществляют путем нагрева ленты со скоростью 4,5-8,0°С/с до температуры 930-950°С в атмосфере, содержащей 0,5-2,4% СО, и изотермической выдержки в расплаве свинца в течение 20-50 с при температуре 460-500°С, после патентирования проводят окрашивание поверхности ленты и сушку, а затем осуществляют покрытие ленты воском в водно-восковой эмульсии, содержащей 20% парафина со скоростью ее перемещения 2-4 с, с последующим охлаждением воздухом, имеющим температуру 60-70°С.

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ | 2002 |

|

RU2238987C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ | 1999 |

|

RU2145360C1 |

| US 6328826 B1, 11.12.2001 | |||

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ ИЗОТОПОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647730C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМИРОВАНИЯ БЕЙНИТНОЙ СТРУКТУРЫ В УГЛЕРОДИСТОЙ СТАЛИ, ПРЕЖДЕ ВСЕГО В ПОЛОСОВОЙ СТАЛИ | 2006 |

|

RU2449030C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ | 2002 |

|

RU2238987C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ | 1999 |

|

RU2145360C1 |

| US 6328826 B1, 11.12.2001 | |||

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ ИЗОТОПОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647730C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМИРОВАНИЯ БЕЙНИТНОЙ СТРУКТУРЫ В УГЛЕРОДИСТОЙ СТАЛИ, ПРЕЖДЕ ВСЕГО В ПОЛОСОВОЙ СТАЛИ | 2006 |

|

RU2449030C2 |

Авторы

Даты

2019-05-15—Публикация

2017-11-13—Подача