Предлагаемое изобретение относится к черной металлургии, в частности к термической обработке холоднокатаной стальной ленты из конструкционных сталей, и может быть использовано при производстве высокопрочной упаковочной ленты, предназначенной для обвязки, упаковки, пакетирования, крепления крупногабаритной продукции, соединения в моноблоки отдельных единиц с целью исключения повреждения и порчи товара при доставке потребителю, используемой в металлургической, деревообрабатывающей и других отраслях промышленности.

Современные механизированные способы упаковки предъявляют особые требования к упаковочной ленте: прочность, достаточную для фиксации продукции при транспортировке и хранении; пластичность, обеспечивающую образование надежных «замков» обвязки; состояние поверхности, обеспечивающее скольжение соприкасающихся поверхностей, а также стойкость к атмосферной коррозии.

Наиболее полно данным требованиям отвечает лента следующих классов прочности, класс UMC800HE с временным сопротивлением разрыву σB≥800 МПа и относительным удлинением δ100≥10%, UMC970HE с временным сопротивлением разрыву σB≥970 МПа и относительным удлинением δ100≥7,5%, UMC1200 USLM с временным сопротивлением разрыву σB≥1200 МПа и относительным удлинением δ100≥7,0%.

Известен способ термической обработки стали, осуществляемый путем нагрева до температуры на 20-30°С выше Ас3, выдержки при этой температуре и охлаждения в расплавленном свинце при 540-560°С без последующего отпуска (см., например, Справочник термиста, А.А. Шмыков, Москва, 1952). Операция патентирования применима, как правило, к сортовому прокату и в отдельных случаях используется в качестве финишной термической обработки ленты.

Известен способ обработки стальной ленты с содержанием углерода 0,45-0,56%, включающий патентирование металла с нагревом в печи с избытком природного газа и выдержкой в расплаве из смеси 98%NaNO3 и 2%MnO2 при температуре 350-400°С, промывку в холодной воде, покрытие воском и сушку горячим воздухом, после чего ленту пропускают через адгезирующие ролики (патент РФ №2145360 C21D 9/52, 8/02, 2000).

Наиболее близким аналогом к заявляемому объекту является способ обработки стальной ленты из марганцовистой стали с содержанием углерода в пределах 0,26-0,35%, включающий патентирование металла с нагревом в печи с недостатком кислорода до температуры 920-980°С и изотермической выдержкой в расплаве из смеси NaNO3 и MnO2 при температуре 380°С, с последующим охлаждением проточной водой, электрохимическим травлением в 16%-ном растворе серной кислоты, после которого металл дополнительно промывают холодной водой и сушат при температуре около 300°С, а затем пропускают горячую ленту в течение 1-3 с через ванну с водно-восковой эмульсией с последующим обтиром прокладками поверхности движущегося металла (патент РФ №2238987 C21D 8/02, 1/20, 9/52, 2004).

Недостатками данных способов являются отсутствие регламентации временных параметров термической обработки, а также сложности обеспечения требуемого уровня механических свойств в широком диапазоне толщин (0,30÷1,50 мм) и уровне легирования. Это, в свою очередь, не позволяет обеспечить в упаковочной ленте из углеродистой стали, изготавливаемой в агрегатах патентирования с изотермической выдержкой в расплаве свинца, уровень характеристик, соответствующих заявляемым классам прочности 800-1200.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста, заявляемый способ производства патентированного высокопрочного холоднокатаного проката, не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентоспособности «изобретательский уровень».

Техническим результатом изобретения является разработка режимов термической обработки ленты в толщинах от 0,30 до 1,50 мм с гарантированным пределом прочности 800-1200 МПа и относительным удлинением не менее 7-10%.

Технический результат достигается тем, что холоднокатаную ленту толщиной 0,30-1,50 мм, из стали с содержанием 0,14-0,70% углерода, 0,15-0,60% кремния и 0,40-1,60% марганца нагревают со скоростью 8,0-18,0°С/с до температуры, определяемой из выражения:

где Тн - расчетная температура нагрева ленты под патентирование, °С;

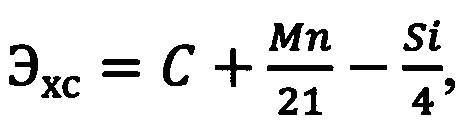

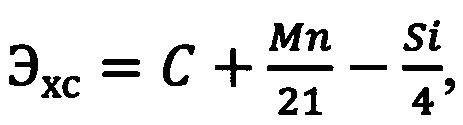

Эхс - эквивалент химического состава, определяемый из выражения:

где С, Mn, Si - углерод, марганец, кремний, масс. %,

выдерживают при заданной температуре в течение 20-35 с в атмосфере, содержащей 0,5-2,4% СО, после чего подвергают изотермической выдержке в расплаве свинца в течение 20-50 с при температуре 440-500°С.

Достижение технического результата обеспечивается за счет формирования в углеродистой и низколегированной стали мелкодисперсной сорбито-бейнитной или бейнитной структуры при минимальном содержании (или полном отсутствии) структурно свободного феррита после термической обработки с регламентацией температурно-временных параметров нагрева в области протекания статической рекристаллизации аустенита, обусловленной фазовым наклепом вследствие α→γ превращения. Выбранная комбинация легирующих элементов обеспечивает требуемое состояние аустенита перед закалкой, что достигается соответствующим содержанием углерода, кремния и марганца.

Углерод в пределах 0,14-0,70% при заявляемых температурно-временных параметрах обработки способствует формированию микроструктуры, состоящей из смеси сорбита и бейнита (или полностью бейнита) с минимальной долей структурно свободного феррита. При содержании углерода менее 0,14% в готовой ленте формируется феррито-сорбитная смесь, не позволяющая обеспечить требуемый класс прочности. При содержании углерода более 0,70% по границам колоний бейнита выделяется структурно свободный цементит, который не позволяет получать относительное удлинение на уровне 7,0% и увеличивает склонность к трещинообразованию.

Кремний добавлен для раскисления и повышения прочностных характеристик. При концентрации кремния менее 0,15% прочность стали ниже допустимой. При содержании кремния более 0,60% происходит значительное искажение кристаллической решетки α-Fe, что увеличивает ее сопротивление движению дислокаций и препятствует релаксации высоких упругих микронапряжений, вследствие чего происходит понижение показателей пластичности, увеличение склонности к трещинообразованию (сталь не выдерживает испытания на холодный изгиб).

Марганец в количестве 0,40-1,60% позволяет гарантировать высокий уровень прочностных характеристик. Повышение содержания марганца в качестве легирующего элемента для низкоуглеродистой стали с большой прочностью неперспективно вследствие:

- значительного развития склонности к отпускной хрупкости при концентрации марганца свыше 1,60% в сочетании с неизбежным наличием в стали фосфора, поскольку марганец и фосфор являются горофильными элементами, концентрирующимися при замедленном охлаждении по границам зерен;

- усиления центральной сегрегации в непрерывнолитом слябе и ухудшения пластичности металла.

Зависимость, позволяющая рассчитать влияние элементов химического состава на завершение полиморфного α→γ превращения (температура Ас3), при заявляемых температурно-временных условиях нагрева холоднокатаной ленты, получена при обработке результатов дилатометрических исследований, проведенных в условиях ООО «УМК». Набранный массив данных подвергался статистической обработке с применением корреляционно-регрессионного анализа. В результате было получено уравнение множественной регрессии, связывающее температуру завершения полиморфного превращения Ас3 с выбранными параметрами химического состава, на основании которого, в целях упрощения процесса управления и оперативного принятия решения, была выведена формула Эхс (2), показывающая влияние основных легирующих элементов (в исследованном диапазоне их изменения) на положение критических точек.

Температура Ас3, определенная с помощью дилатометрических исследований, не учитывает влияния масштабного фактора и процессов статической рекристаллизации аустенита, следовательно, необходима температурная поправка на указанные параметры, учтенная в формуле Тн (1). Приведенные в формуле (1) безразмерные коэффициенты эмпирические и получены при обработке опытных данных производства ленты в условиях агрегата патентирования ООО «УМК».

Скорость нагрева до температуры Тн и время выдержки при данной температуре выбраны исходя из обеспечения мелкого рекристаллизованного зерна аустенита. В случаях, когда скорость нагревания составляет менее 8,0°С/с, требуется длительное время для достижения лентой целевой температуры повторного нагрева, что приводит к снижению производительности, а также к увеличению размеров зерна. Отклонение от верхних значений нормируемых параметров нагрева, приводит к формированию разнозернистой структуры готовой ленты. Все это способствует снижению показателей пластичности.

В секциях прямого пламенного нагрева печи аустензации происходит очистка поверхности полосы при ее нагреве непосредственно в восстановительной атмосфере, которая производится при горении природного газа и воздуха, смешиваемых при соотношении несколько ниже оптимального коэффициента избытка воздуха при сжигании газа. Восстановительная атмосфера достигается за счет поддержания в продуктах горения доли СО на уровне 0,5-2,4% и обеспечивает отсутствие на поверхности ленты продуктов окисления, снижающих теплообмен между расплавом свинца и самой лентой, способствую, тем самым, повышению равномерности и однородности механических свойств как по длине, так и по ширине ленты. Отсутствие окисной пленки исключает ее осыпание при перегибах, повышая, тем самым, технологичность ленты при эксплуатации.

Время изотермической выдержки 20-50 с ограничено с одной стороны временем полного протекания процессов γ→α превращения, с другой, производственными и материальными затратами. Температура изотермической выдержки в пределах от 440 до 500°С способствует формированию мелкодисперсной сорбито-бейнитной или бейнитной структуры при минимальном содержании (или полном отсутствии) структурно свободного феррита.

Пример осуществления способа

Опытную проверку предлагаемого способа осуществляли при производстве патентированной ленты из холоднокатаной нагартованной полосовой стали в условиях ООО «Уральская Металлообрабатывающая Компания». В качестве исходной заготовки использовали холоднокатаную нагартованную и отожженную ленту. Ленту подвергали термической обработке в высокопроизводительном агрегате патентирования, окрашиванию и покрытию воском.

Испытание на растяжение, для оценки уровня механических свойств, проводили на плоских пропорциональных образцах по ГОСТ 11701, оценку микроструктуры проводили с помощью оптической микроскопии в соответствии с ГОСТ 5639 и ГОСТ 5640.

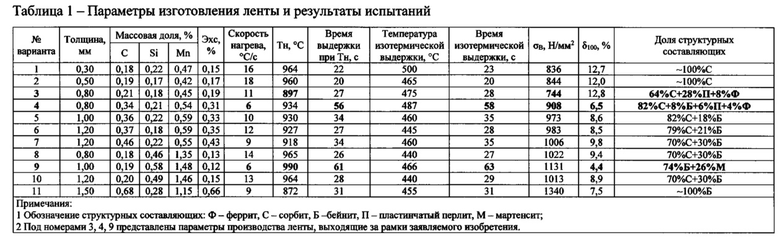

Технологические параметры производства ленты, механические свойства и микроструктура стали представлена в таблице 1. По варианту №3,4, 9 была произведена лента, параметры технологии производства которого выходят за объемы предмета данного изобретения (сравнительный вариант).

Полученную ленту испытывали при механизированной упаковке пачек и рулонов листовой стали в цехах ПАО «Магнитогорский металлургический комбинат».

Из таблицы 1 видно, что лента, обработанная по режимам №3, 4, 9 либо не соответствует требованиям по пределу прочности, предъявляемым к классам прочности 800-1200, либо по показателям пластичности.

На основании вышеизложенного, можно сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в наиболее близком аналоге.

Заявляемый способ может найти широкое применение при производстве высокопрочной ленты с требуемыми регламентируемыми механическими параметрами.

Следовательно, заявляемый способ, соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ УПАКОВОЧНОЙ ЛЕНТЫ | 2017 |

|

RU2687620C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЛЕНТЫ | 2019 |

|

RU2769680C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2018 |

|

RU2695719C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2015 |

|

RU2592609C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| Способ производства бейнитного рельса из стали | 2023 |

|

RU2825330C1 |

| Способ изготовления заготовки режущего лезвийного инструмента сельскохозяйственной землеройной техники из высокопрочной стали | 2022 |

|

RU2800436C1 |

Изобретение относится к термической обработке конструкционных сталей и может быть использовано при производстве высокопрочной упаковочной ленты, используемой в металлургической, деревообрабатывающей и других отраслях промышленности. Для обеспечения предела прочности при растяжении 800-1200 МПа и удлинения не менее 7,0% в широком диапазоне толщин (0,30-1,50 мм) в условиях высокопроизводительного агрегата патентирования холоднокатаную стальную ленту толщиной 0,30-1,50 мм, из стали, содержащей, мас.%: 0,14-0,70 углерода, 0,15-0,60 кремния и 0,40-1,60 марганца нагревают со скоростью 8,0-18,0°С/с до температуры выдержки, зависящей от уровня легирования стали и определяемой определяемой из выражения: Тн=(990-178⋅Эхс)±10, где Тн - расчетная температура нагрева ленты под патентирование, °С, Эхс - эквивалент химического состава, определяемый из выражения:  где С, Mn, Si - углерод, марганец, кремний, мас.%, в атмосфере, содержащей 0,5-2,4% СО, выдерживают при заданной температуре в течение 20-35 с, осуществляют изотермическую закалку в расплаве свинца в течение 20-50 с при температуре 440-500°С. 1 табл.

где С, Mn, Si - углерод, марганец, кремний, мас.%, в атмосфере, содержащей 0,5-2,4% СО, выдерживают при заданной температуре в течение 20-35 с, осуществляют изотермическую закалку в расплаве свинца в течение 20-50 с при температуре 440-500°С. 1 табл.

Способ термической обработки холоднокатаной стальной ленты толщиной 0,30-1,50 мм из конструкционной стали с пределом прочности при растяжении 800-1200 МПа, включающий патентирование ленты, окрашивание поверхности, покрытие воском и сушку горячим воздухом, отличающийся тем, что обработке подвергают ленту из стали, содержащей, мас.%: 0,14-0,70 углерода, 0,15-0,60 кремния и 0,40-1,60 марганца, патентирование осуществляют путем нагрева ленты со скоростью 8,0-18,0°С/с до температуры, определяемой из выражения:

Тн=(990-178⋅Эхс)±10, где

Тн - расчетная температура нагрева ленты под патентирование, °С;

Эхс - эквивалент химического состава, определяемый из выражения:

где

где

С, Mn, Si - углерод, марганец, кремний, мас.%,

выдержки при этой температуре в атмосфере, содержащей 0,5-2,4% СО, в течение 20-35 с и изотермической выдержки в расплаве свинца в течение 20-50 с при температуре 440-500°С.

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ | 2002 |

|

RU2238987C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМИРОВАНИЯ БЕЙНИТНОЙ СТРУКТУРЫ В УГЛЕРОДИСТОЙ СТАЛИ, ПРЕЖДЕ ВСЕГО В ПОЛОСОВОЙ СТАЛИ | 2006 |

|

RU2449030C2 |

| US 6328826 B1, 11.12.2001 | |||

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ ИЗОТОПОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647730C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ | 1999 |

|

RU2145360C1 |

Авторы

Даты

2019-02-12—Публикация

2017-11-13—Подача