Область техники изобретения

Настоящее изобретение относится к электрохимической ячейке, содержащей расходуемый электрод, который подходит для электрокоагуляции, а также к процессу электрокоагуляции для удаления различных загрязнителей из воды или сточных вод с помощью электрохимической ячейки. Настоящее изобретение также касается расходуемого электрода самого по себе. В соответствии с изобретением несколько электрохимических ячеек можно объединять в узел электрохимических ячеек.

Сущность изобретения

Один вариант осуществления настоящего изобретения предусматривает расходуемый электрод для удаления отдельных загрязнителей, а также для одновременного удаления множественных загрязнителей, среди которых один представляет собой фторид. Другой вариант осуществления настоящего изобретения предусматривает электрохимическую ячейку и узел электрохимических ячеек, содержащий новый электрод, а в дополнительном варианте осуществления настоящего изобретения предусмотрен способ удаления загрязнителей в воде посредством электрокоагуляции с помощью электрохимической ячейки или узла электрохимических ячеек, содержащего расходуемый электрод.

Определенные аспекты и варианты осуществления изобретения особенно подходят для восстановления фторида или фторида в комбинации с тяжелыми металлами, такими как шестивалентный хром или мышьяк.

Один вариант осуществления настоящего изобретения предусматривает расходуемый анод, содержащий расходуемую часть и нерасходуемую электропроводящую часть, который отличается тем, что расходуемая часть имеет пористость между 20 и 60% по объему, а предпочтительно между 30 и 50% по объему и содержит железный порошок.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что расходуемая часть содержит смесь железного порошка и алюминиевого порошка.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что железный порошок содержит по меньшей мере 90% по массе железа, предпочтительно по меньшей мере 95% по массе железа, а наиболее предпочтительно по меньшей мере 97% по массе железа.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что массовое соотношение между железным порошком и алюминиевым порошком составляет от 50:50 до 98:2, предпочтительно от 60:40 до 98:2, а наиболее предпочтительно от 70:30 до 95:5.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что расходуемая часть состоит из непрессованного порошка или порошков.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что расходуемая часть состоит из прессованного порошка или порошков, предпочтительно спрессованных в форме тороида.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что нерасходуемая электропроводящая часть анода выполнена из графита или нержавеющей стали.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что нерасходуемая электропроводящая часть анода имеет форму пористой корзины или емкости из графита.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что нерасходуемая электропроводящая часть анода имеет форму твердотельного стержня или прутка.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что расходуемая часть расходуемого анода представляет собой по меньшей мере один тороид, выполненный из прессованного порошка, окружающего нерасходуемую электропроводящую часть и находящегося в тесном электрическом контакте с ней.

Один вариант осуществления настоящего изобретения предусматривает электрохимическую ячейку, содержащую расходуемый электрод в соответствии с любыми приведенными выше целями или аспектами.

В одном аспекте настоящего изобретения предусмотрена электрохимическая ячейка, содержащая расходуемый электрод в соответствии с приведенными выше целями или аспектами, отличающаяся тем, что анод и катод идентичны по структуре.

Один вариант осуществления настоящего изобретения предусматривает способ удаления загрязнителей из воды посредством электрокоагуляции, который отличается тем, что:

обеспечивают по меньшей мере одну электрохимическую ячейку в соответствии с любыми приведенными выше вариантами осуществления или аспектами.

приводят воду, подлежащей очистке, в контакт с упомянутой по меньшей мере одной электрохимической ячейкой, подавая разность электрических потенциалов между катодом и анодом.

В одном аспекте настоящего изобретения предусмотрен способ, отличающийся тем, что процесс останавливают, когда расходуемая часть расходуемого анода по меньшей мере частично израсходована, и необязательно продолжают после замены этой расходуемой части расходуемого анода.

В одном аспекте настоящего изобретения предусмотрен способ удаления загрязнителей из воды посредством электрокоагуляции, при этом, когда анод и катод идентичны по структуре, способ дополнительно включает этап;

переключения полярности, когда расходуемая часть расходуемого анода по меньшей мере частично израсходована.

В одном аспекте настоящего изобретения предусмотрен способ удаления загрязнителей из воды посредством электрокоагуляции, при этом до и/или во время процесса регулируют pH до значения, которое препятствует растворению образованных гидроксидных флоккулянтов, предпочтительно до значения между 5 и 8.

В одном аспекте настоящего изобретения предусмотрен способ удаления загрязнителей из воды посредством электрокоагуляции, при этом разность потенциалов между анодом и катодом достаточна, чтобы давать плотность тока между 15 и 300 А/м2.

В одном аспекте настоящего изобретения предусмотрен способ удаления загрязнителей из воды посредством электрокоагуляции, при этом вода содержит тяжелые металлы, такие как хром или мышьяк.

В одном аспекте настоящего изобретения предусмотрен способ удаления загрязнителей из воды посредством электрокоагуляции, при этом вода содержит фторид.

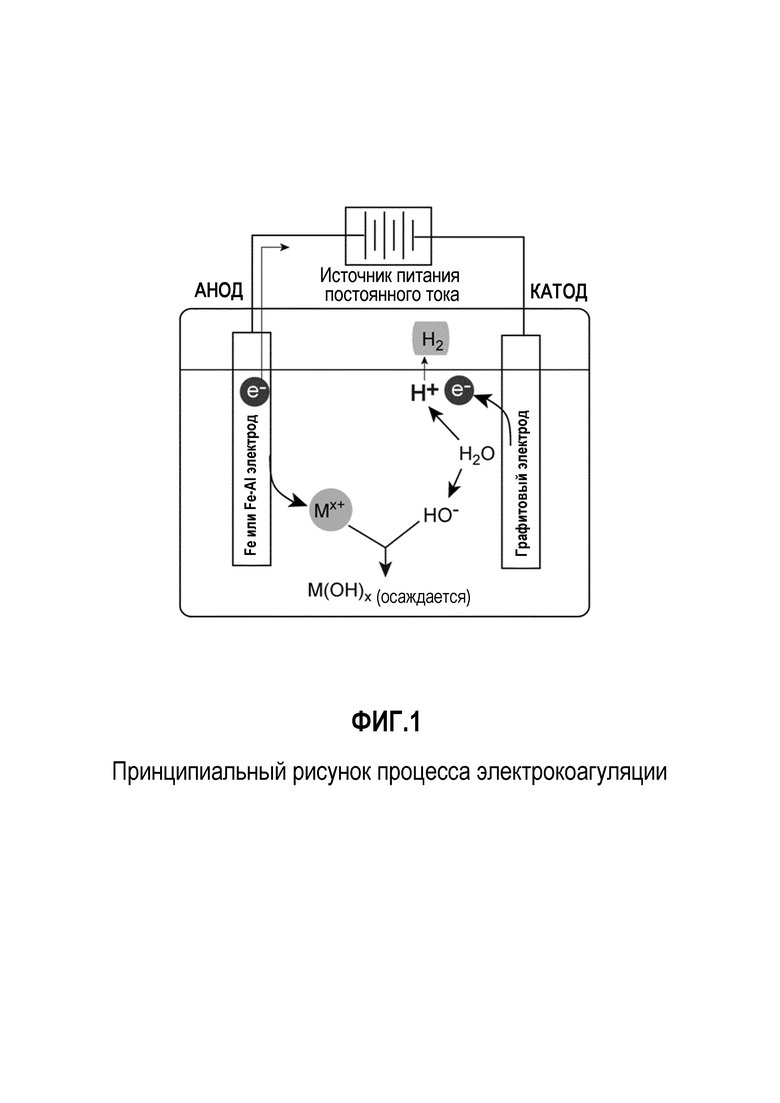

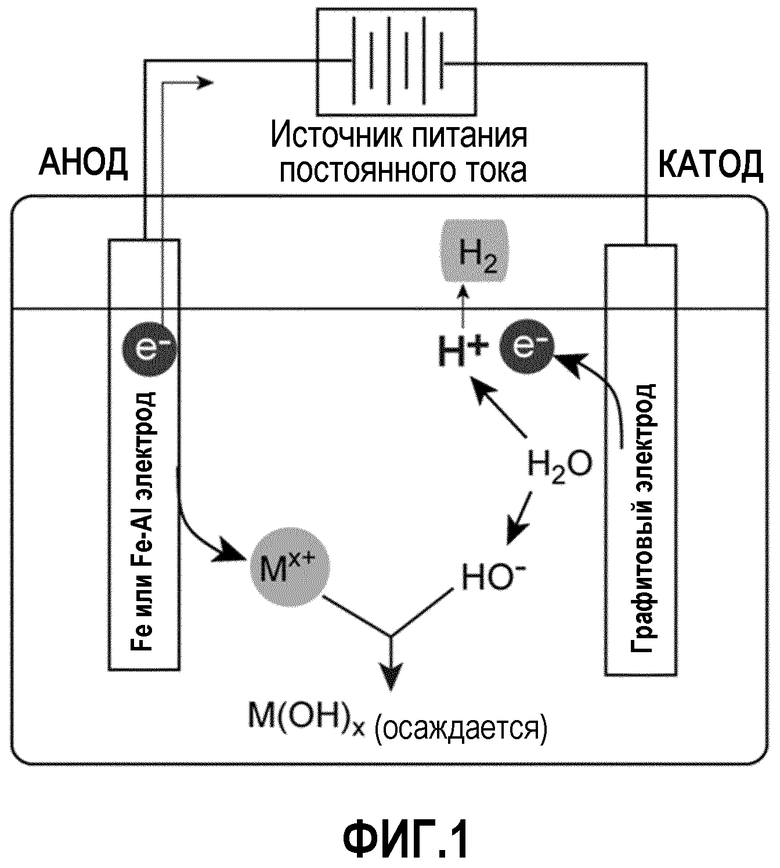

Предпосылки создания

Электрокоагуляция представляет собой простой и эффективный способ получения коагулянтов из гидроксидов металлов в воде/сточных водах посредством электроокисления металлов, таких как железо и алюминий. Схематическая и основная идея электрокоагуляции представлена на фиг.1. Когда через систему пропускают ток, происходит высвобождение ионов металла из расходуемого анода, тогда как на катоде образуются гидроксид-ионы и газообразный водород. Ионы металла и гидроксид-ионы очень легко объединяются с образованием полимерных гидроксидов металлов, которые являются превосходными коагулянтами.

Реакции, которые протекают на аноде, катоде и в объеме жидкости, приведены ниже для железа и/или алюминия в качестве материала анода;

на аноде:

окисление металла

Fe(тв.) → Fe2+ + 2e-

Fe2+ → Fe3+ + e-

окисление воды:

2H2O → O2 + 4e- + 4H+

на катоде:

образование газообразного водорода и гидроксид-ионов;

2H2O → H2 + 2OH-

4e- + 4H+ → 2H2

в объеме жидкости; образование гидроксидов металлов:

Fe2+ + 2OH- → Fe(OH)2

Fe3+ + 3OH- → Fe(OH)3

В случае алюминиевого анода соответствующее окисление металла представляет собой:

Al(тв.) → Al3+ + 3e-

а в объеме жидкости образование гидроксида металла представляет собой:

Al3+ + 3OH- → Al(OH)3

В зависимости от pH в объеме жидкости можно образовать следующие моно- и полигидроксиды металлов;

Fe(OH)2+, Fe(OH)2+, Fe(OH)2, Fe(OH)3, Fe(OH)63-, Fe(OH)4-,

а в случае алюминия, используемого в качестве материала анода, примерами образуемых гидроксидов являются;

Al(OH)2+, Al(OH)3, Al(OH)4-, Al13(OH)345+, Al13(OH)327+

Гидроксиды металлов образуют флоккулянты и удаляют загрязнители посредством ионного обмена, адсорбции, нейтрализации и очищающего действия хлопьев. Катионы металлов нейтрализуют отрицательные поверхностные заряды коллоидных частиц и загрязнителей. Затем частицы приближаются ближе и агломерируют под влиянием ван-дер-ваальсовых сил. Помимо ионов различных типов, можно эффективно удалять органические вещества в форме оседающих хлопьев посредством электрокоагуляции. Такие факторы, как плотность тока, pH, тип электрода, время реакции и т.д. играют важные роли в образовании гидроксидов металлов. Как правило, более высокая плотность тока создает больше ионов металла в растворе. Аналогичным образом, растворимость гидроксидов металлов главным образом зависит от pH раствора. Оптимальный диапазон pH для образования флоккулянтов из гидроксидов железа и алюминия составляет между 5 и 8. Однако хлопья становятся растворимыми при более низких или более высоких значениях pH. pH в равной мере важен для взаимодействия флоккулянтов из металлов с загрязнителями. Например, полагают, что удаление фторида с помощью гидроксида алюминия представляет собой ионообменный процесс. Фторид-ион заменяет один гидроксид-ион в гидроксиде алюминия и создает комплекс в соответствии со следующей реакцией:

Al(OH)3 + xF- → Al(OH)(3-x)Fx(тв.) + OH-

В патентной литературе раскрыт ряд процессов и материалов, связанных с электрокоагуляцией для восстановления (очистки) воды или сточных вод.

US2012/0055871 относится к способу электролиза, который использует железные частицы и водный раствор, содержащий гипохлорит натрия. Способ отличается тем, что использует постоянный ток, упомянутые железные частицы с анода, а концентрация гипохлорита натрия в водном растворе составляет по меньшей мере 1 г/л. Кроме того, документ дополнительно относится к способу и к установке для предварительной обработки сырой воды для получения воды, которую можно легко обрабатывать для того, чтобы получать питьевую воду или так называемую техническую воду.

US2005/0167285 предусматривает электрохимический способ удаления арсената из питьевой воды, при этом арсенат удаляют посредством адсорбции на гидроксиде металла, образованном анодным окислением на месте. Данная заявка описывает электрохимическую ячейку, оснащенную анодом из мягкой стали или алюминиевой пластины и катодом из нержавеющей стали с расстоянием между электродами от 0,5 до 1,5 см.

EP 0595178A1 описывает устройство и процесс для электролитической обработки сточных вод. Вода, подлежащая очистке и обработке, сначала протекает через по меньшей мере одну анодную камеру, содержащую нерастворимый анод, и затем через другую анодную камеру, содержащую растворимый проницаемый анод. Перед тем, как вода входит в растворимую анодную камеру, добавляют частицы кокса для того, чтобы инициировать процесс гальванической коагуляции. Пористый расходуемый анод может быть выполнен из железных опилок.

US 4014766 раскрывает процесс, в котором сточные воды подвергают электролизу в электролитической ячейке, имеющей анод, включающий в себя нерастворимый центральный электрод и тело из кусков железа в форме частиц, расположенных вокруг него и в электрическом контакте с ним, посредством чего примеси в сточных водах становятся скрытыми внутри флоккулянтов из гидроксида железа, образованного посредством электролитического растворения кусков железа, а флоккулянты, содержащие примеси, подвергают окислительной обработке и после этого разделяют. К сточной воде, обработанной таким образом, можно прилагать магнитное поле, тем самым способствуя осаждению флоккулянтов. Восстановление шестивалентных ионов хрома до трехвалентных ионов хрома можно осуществлять эффективно в нейтральных или щелочных условиях без использования кислых условий, что является случаем, когда использовали железные пластины.

US2006/0000784 описывает способ обработки воды или сточных вод для удаления загрязнителей в по меньшей мере двухэтапном процессе, включающем (a) обработку воды, которая дает по меньшей мере частично обработанный промежуточный сток, (b) обработку промежуточного фильтрата с использованием расходуемого металла и получением ионов упомянутого расходуемого металла и предоставление очень тщательно обработанного стока, (c) рекуперирование расходуемых ионов металла, образованных на этапе (b), и повторное использование рекуперированных ионов на этапе (a), при этом рекуперированные и повторно используемые ионы с этапа (c) улучшают эффективность обработки на этапе (a) посредством дополнительного удаления загрязнителей из промежуточного фильтрата с использованием рекуперированных ионов, что ведет к более чистому промежуточному стоку и, следовательно, снижают нагрузку загрязнителем на этапе (b), промежуточный сток дополнительно обрабатывают более тщательно и снижают потребности в расходуемом металле на этапе (b). Этап (a) предпочтительно может быть биологическим, биолого-абиотическим, физическим, химическим или комбинацией этих этапов.

Полагают, что удалению подлежат различные загрязнители, такие как тяжелые металлы, органические соединения, растворенные вещества, суспендированные твердые вещества, твердые частицы, питательные среды, аммиак, нитраты, нитриты, фосфаты, микроорганизмы и т.д.

WO 2013/059964 A1 описывает самоорганизующийся электрод с большой площадью поверхности, который включает в себя подложку электрода, магнитные электродные частицы и источник магнитного поля. Под влиянием источника магнитного поля магнитные частицы собираются на поверхности подложки электрода. Электрод можно использовать в качестве анода и/или катода в системе электрокоагуляции для обработки загрязненной питающей воды. Документ дополнительно отмечает, что железные частицы являются подходящим материалом для магнитных электродных частиц.

EP0015057A2 описывает изобретение, которое предоставляет электроды для водных электролизеров, которые дешевле, чем электроды, состоящие полностью из спеченных частиц, и дают такое же или более низкое электрическое перенапряжение при выделении газов, что и электроды, состоящие полностью из спеченных материалов. Электроды согласно этому документу имеют непроницаемую электропроводящую подложку и связанный с подложкой пористый металлургически связанный слой толщиной 25-275 мкм, выполненным из частиц никеля, сплава никель-железо, железа или сплава железо-углерод, имеющих диаметр от 2 до 30 мкм, которые спекают до теоретической плотности от 45 до 65%.

Электрокоагуляцию использовали много лет и доказали, что она является эффективным способом удаления различных загрязнителей из воды и сточных вод. Однако все еще сохраняется потребность в усовершенствовании процесса, в частности, связанного с одновременным удалением множественных загрязнителей, включая фторид-ионы, и с получением процесса, обладающего повышенной энергоэффективностью.

Описания фигур

Фиг.1 показывает принципиальный рисунок одного варианта осуществления процесса электрокоагуляции в соответствии с настоящим изобретением.

Анод соединяют с положительным полюсом источника тока; катионы высвобождаются из анода в раствор и переносятся к отрицательному катоду, где протекает гидролиз с получением гидроксид-ионов и газообразного водорода, электроны перемещаются от анода через внешнюю цепь к катоду, вызывая электролиз воды и восстановление катионов. Примером восстановления ионов металлов загрязнителей является восстановление ионов Cr6+ до ионов Cr3+, конкурирующее с гидролизом.

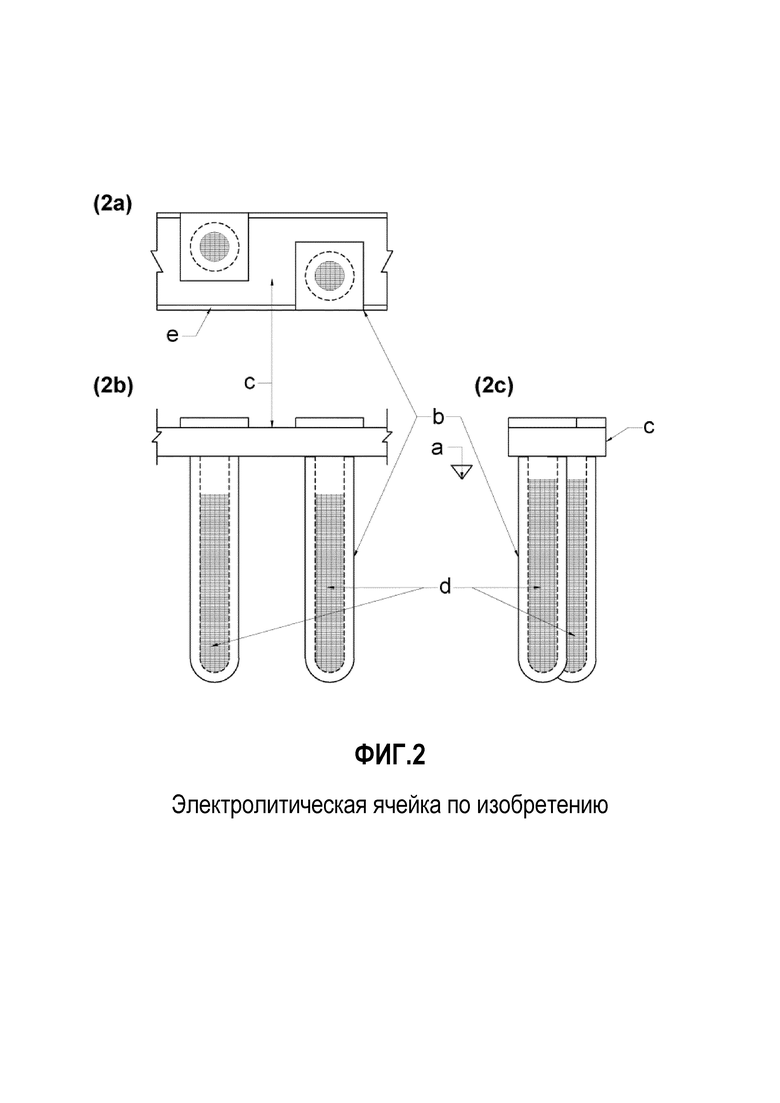

Фиг.2a представляет собой вид сверху, фиг.2b - вид спереди, а фиг.2c - вид сбоку электролитической ячейки, содержащей анод и катод, при этом расходуемые части электродов состоят из порошка, а нерасходуемые электропроводящие части представляют собой пористые графитовые корзины, содержащие порошок.

(a) уровень воды,

(b) пористые графитовые корзины,

(c) несущий материал стержня, выполненный из ПВХ (поливинилхлорида) или других подходящих материалов,

(d) электроды, выполненные из железного порошка или железного порошка, смешанного с алюминиевым порошком,

(e) проводящие медные полоски.

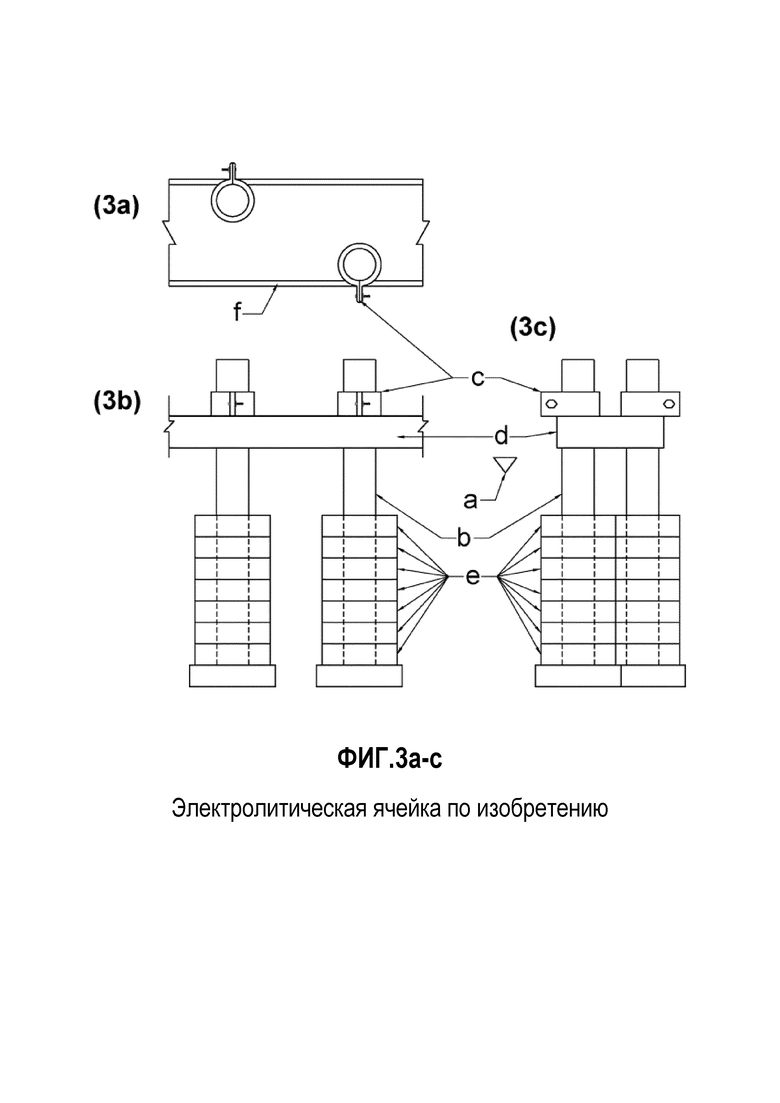

Фиг.3a представляет собой вид сверху, фиг.3b - вид спереди и фиг.3c - вид сбоку другого варианта осуществления электролитической ячейки по настоящему изобретению, где расходуемые части анода состоят из множественных тороидальной формы тел из прессованного железного порошка или прессованной смеси железного порошка и алюминиевого порошка. Нерасходуемая электропроводящая часть анода представляет собой графитовый стержень в тесном и электрическом контакте с внутренними поверхностями тороидов. Катод сконструирован и состоит из того же материала, что и анод.

электролитическая ячейка.

(a) уровень воды,

(b) графитовые стержни,

(c) стабилизирующие зажимы, выполненные из меди или других проводящих материалов,

(d) несущие стержни, выполненные из ПВХ или других подходящих материалов,

(e) электроды, выполненные из прессованного железного порошка или прессованных смесей железного порошка и алюминиевого порошка,

(f) проводящие медные полоски.

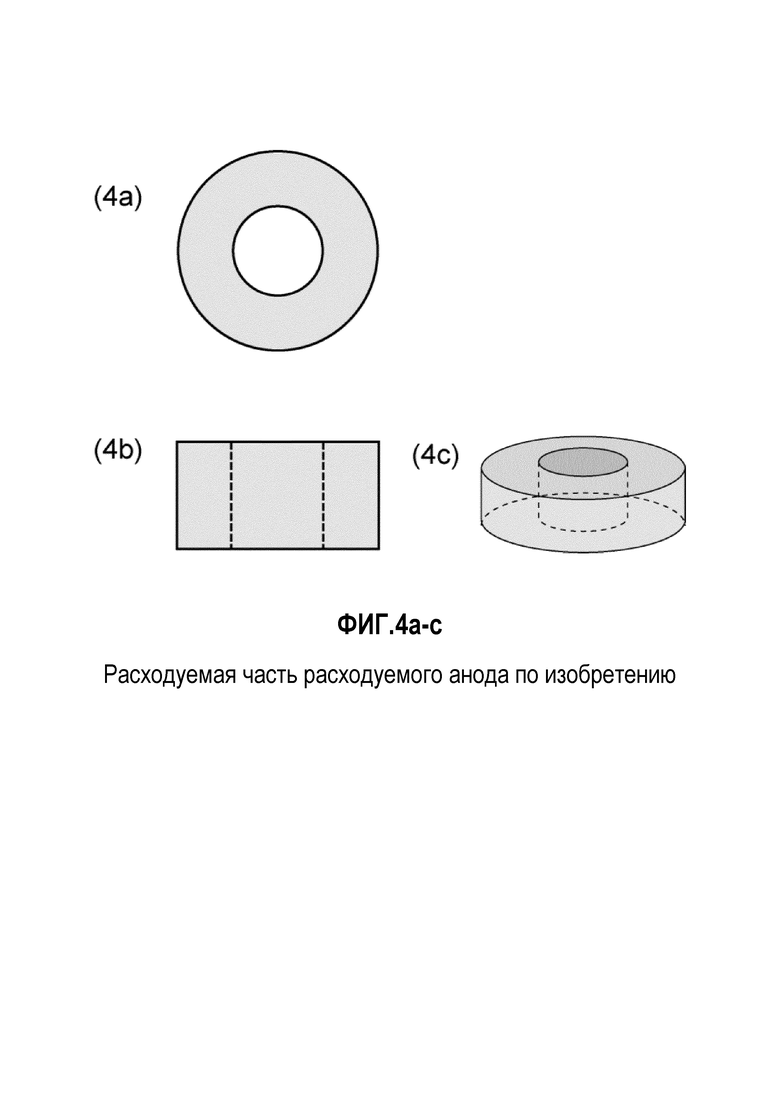

Фиг.4a-c представляют собой принципиальные рисунки прессованной расходуемой части под различными углами к расходуемому аноду в соответствии с изобретением.

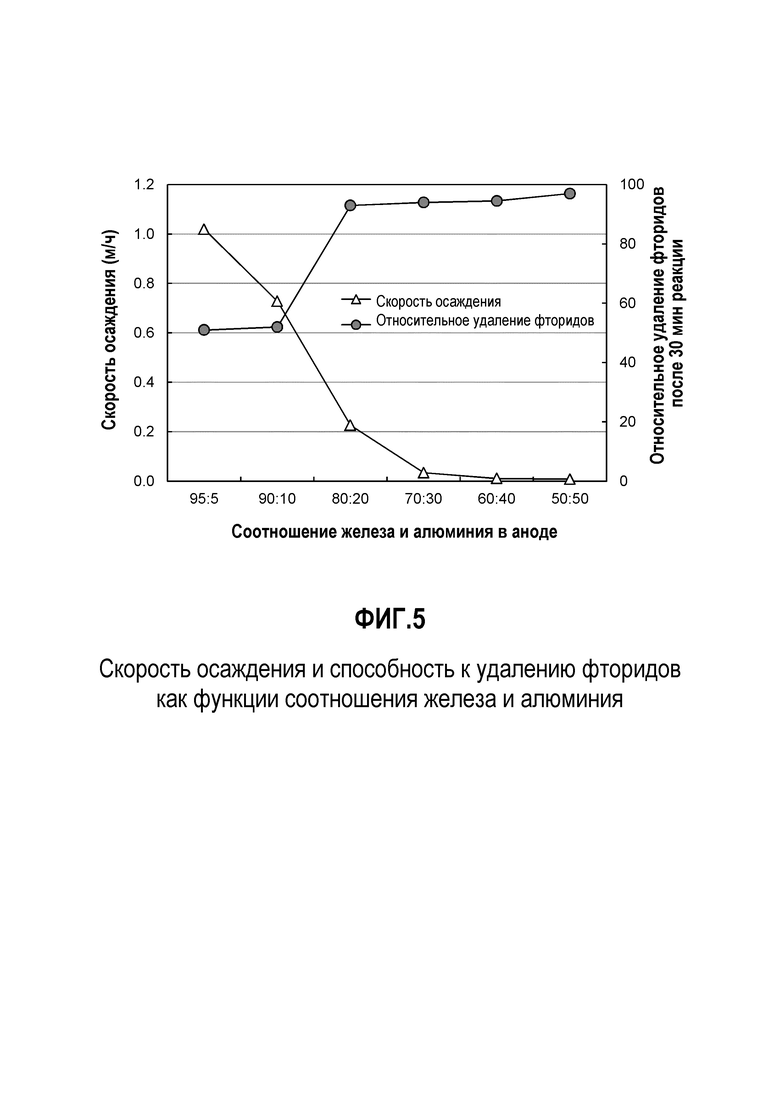

Фиг.5 представляет собой диаграмму, показывающую скорость осаждения и способность к удалению фторида, как описано в примере 4.

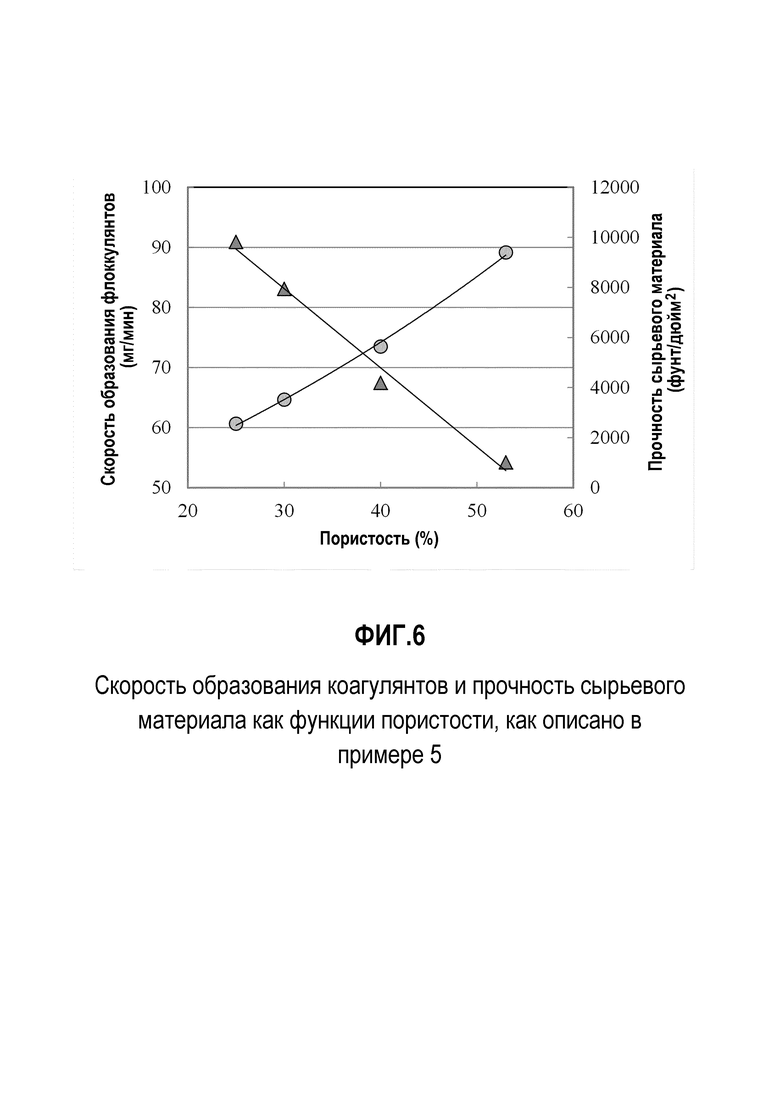

Фиг.6 показывает скорость образования коагуллянтов и прочность неспеченного материала как функции пористости, которая описана в примере 5.

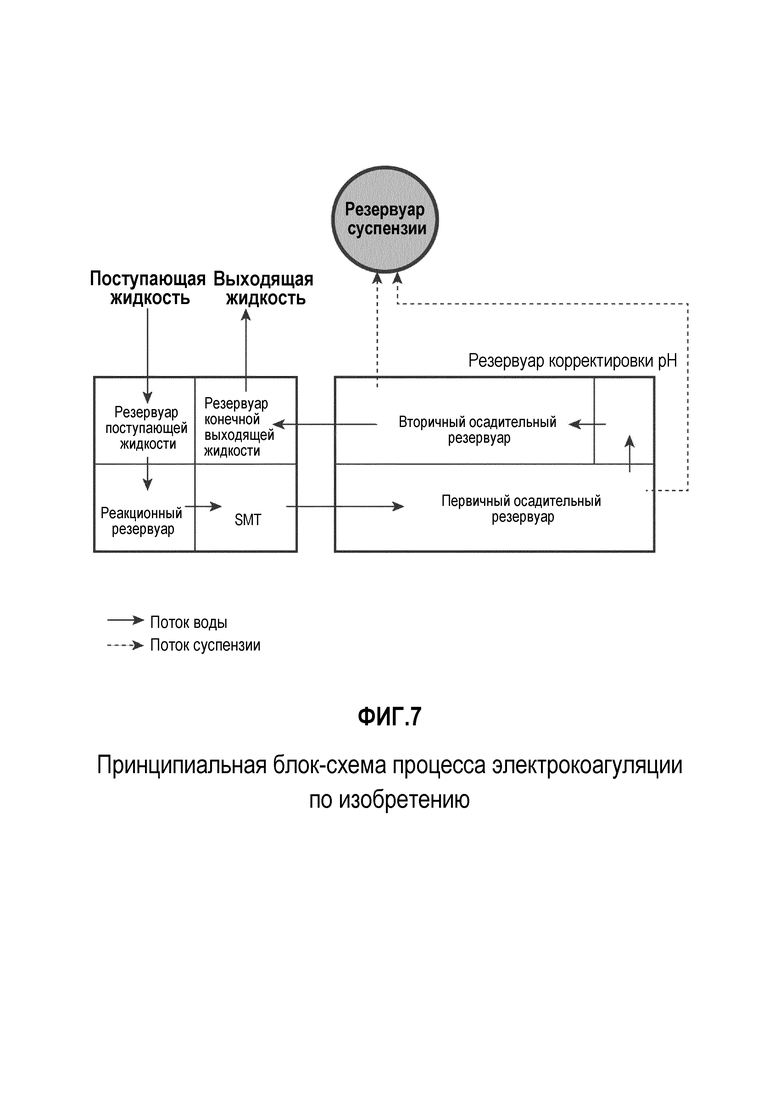

Фиг.7 показывает принципиальную блок-схему процесса электрокоагуляции в соответствии с примером 6.

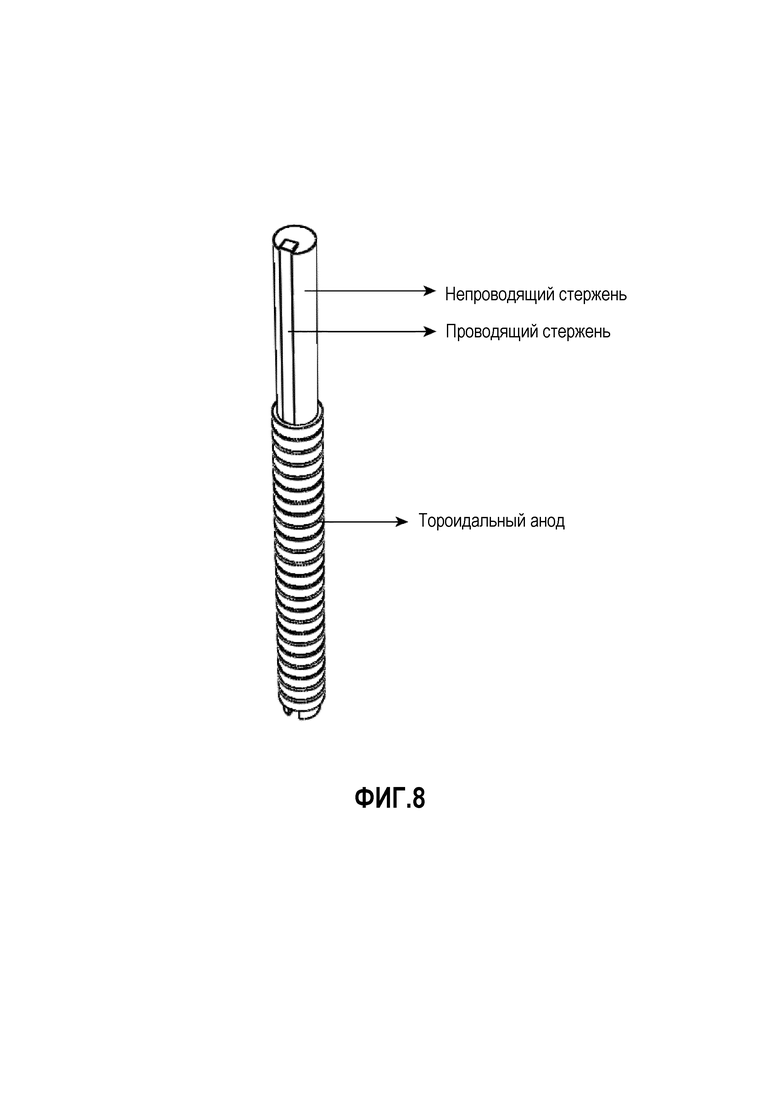

Фиг.8 показывает вариант осуществления настоящего изобретения, где нерасходуемую часть анода выполняют из пластмассы, такой как полипропилен или ПВХ, которая имеет форму стержня с желобком для размещения электропроводящего стержня или прутка, распределяющего электрический ток на расходуемую часть(и).

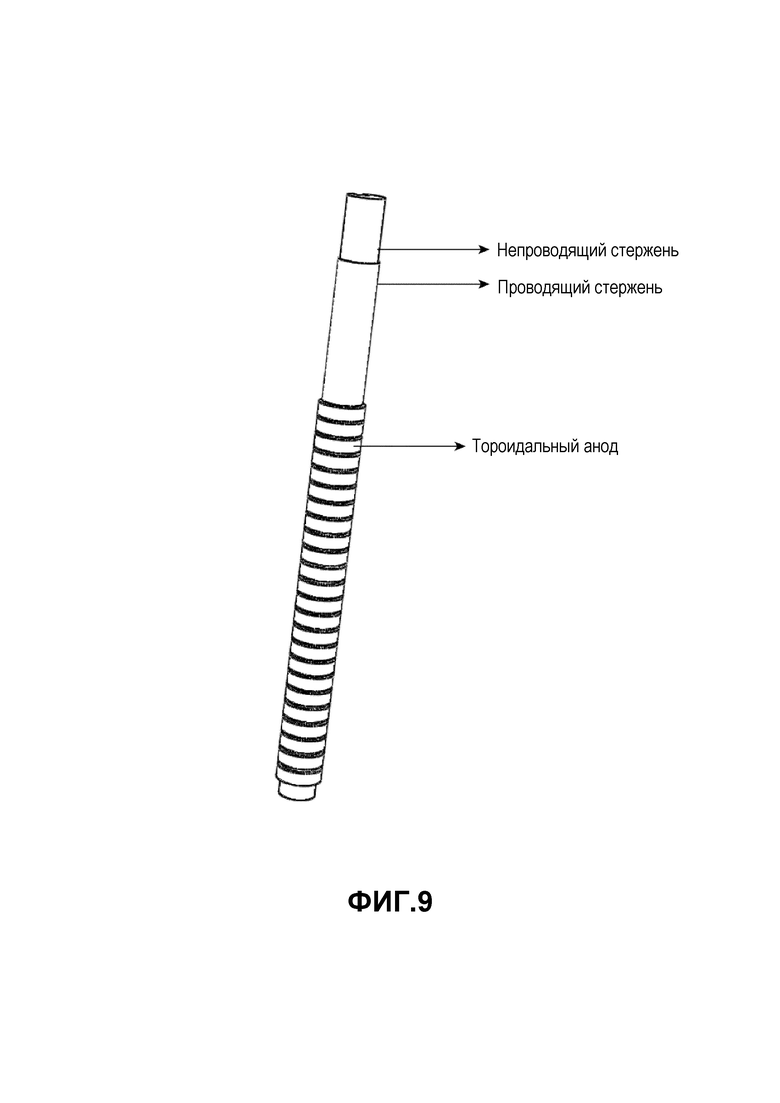

Фиг.9 показывает вариант осуществления настоящего изобретения, где нерасходуемую часть анода выполняют из пластмассы, такой как полипропилен или ПВХ, которая имеет форму стержня, окруженного электропроводящей гильзой.

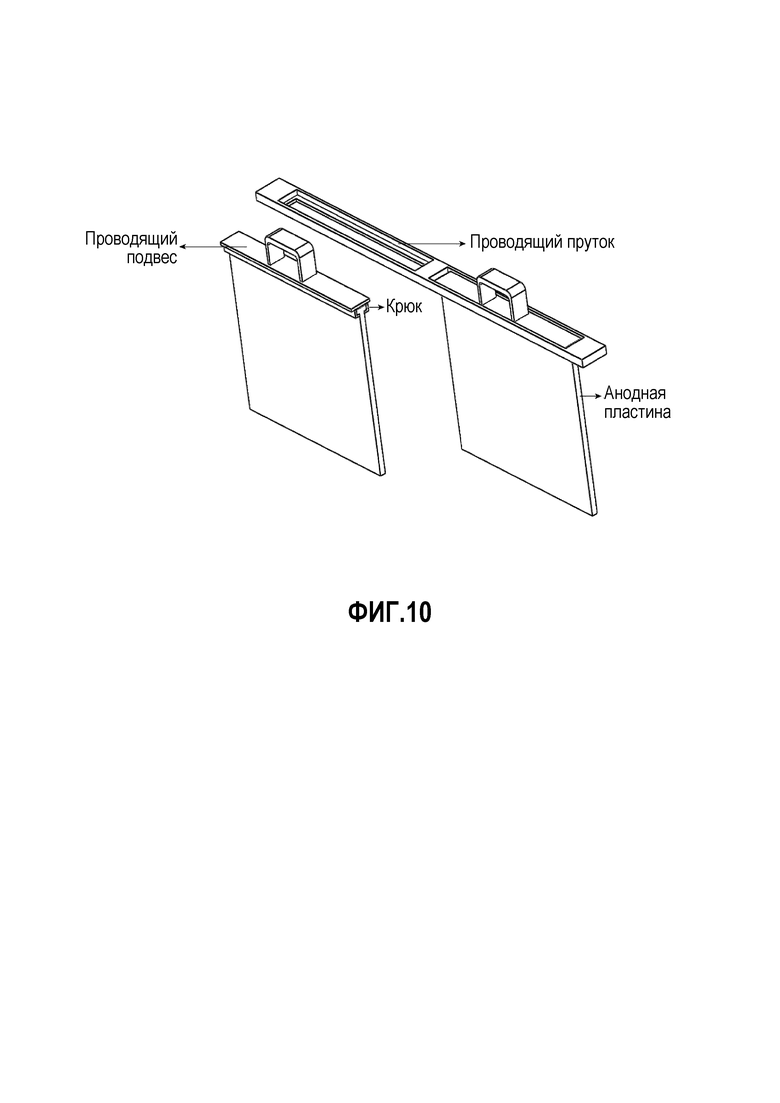

Фиг.10 показывает вариант осуществления настоящего изобретения, где расходуемая часть содержит или состоит из пластин из прессованного железного порошка или прессованной смеси железного порошка и алюминиевого порошка. Размер пластин может составлять 20-100 см × 20-100 см × 0,5-2 см. Нерасходуемая часть анода образует проводящий подвес.

Подробное описание

Настоящее изобретение предоставляет электрохимическую ячейку и узел электрохимических ячеек, содержащие расходуемый анод и катод, подлежащие использованию в процессе электрокоагуляции, а также способ уменьшения количества загрязнителей в воде или сточных водах с помощью электрохимической ячейки в процессе электрокоагуляции. Настоящее изобретение также касается расходуемого электрода самого по себе. Определенные аспекты и варианты осуществления изобретения особенно подходят для восстановления фторида или фторида в комбинации с тяжелыми металлами, такими как шестивалентный хром или мышьяк.

Один вариант осуществления настоящего изобретения предусматривает расходуемый анод, содержащий расходуемую часть и нерасходуемую электропроводящую часть, отличающийся тем, что расходуемая часть имеет пористость между 20 и 60% по объему, а предпочтительно между 30 и 50% по объему, и содержит железный порошок.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что расходуемая часть содержит смесь железного порошка и алюминиевого порошка.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что железный порошок содержит по меньшей мере 90% по массе железа, предпочтительно по меньшей мере 95% по массе железа, а наиболее предпочтительно по меньшей мере 97% по массе железа.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что массовое соотношение между железным порошком и алюминиевым порошком составляет от 50:50 до 98:2, предпочтительно от 60:40 до 98:2, а наиболее предпочтительно от 70:30 до 95:5.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что расходуемая часть состоит из непрессованного порошка или порошков.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что расходуемая часть состоит из прессованного порошка или порошков, предпочтительно спрессованных в форме тороида.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что нерасходуемая электропроводящая часть анода выполнена из графита или нержавеющей стали.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что нерасходуемая электропроводящая часть анода имеет форму пористой корзины или емкости из графита.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что нерасходуемая электропроводящая часть анода имеет форму твердотельного стержня или прутка.

В одном аспекте настоящего изобретения расходуемый анод отличается тем, что расходуемая часть расходуемого анода представляет собой по меньшей мере один выполненный из прессованного порошка тороид, окружающий нерасходуемую электропроводящую часть и находящийся в тесном электрическом контакте с ней.

Один вариант осуществления настоящего изобретения предусматривает электрохимическую ячейку, содержащую расходуемый электрод в соответствии с любыми приведенными выше целями или аспектами.

В одном аспекте настоящего изобретения предусмотрена электрохимическая ячейка, содержащая расходуемый электрод в соответствии с любыми приведенными выше целями или аспектами, отличающаяся тем, что анод и катод идентичны по структуре.

Один вариант осуществления настоящего изобретения предусматривает способ удаления загрязнителей из воды посредством электрокоагуляции, отличающийся тем, что:

обеспечивают по меньшей мере одну электрохимическую ячейку в соответствии с любыми приведенными выше вариантами осуществления или аспектами.

приводят воду, подлежащую очистке, в контакт с упомянутой по меньшей мере одной электрохимической ячейкой, подавая разность электрических потенциалов между катодом и анодом.

В одном аспекте настоящего изобретения предусмотрен способ в соответствии с любыми приведенными выше вариантами осуществления или аспектами, отличающийся тем, что процесс останавливают, когда расходуемая часть расходуемого анода по меньшей мере частично израсходована, и необязательно продолжают после замены этой расходуемой части расходуемого анода.

В одном аспекте настоящего изобретения предусмотрен способ удаления загрязнителей из воды посредством электрокоагуляции, при этом, когда анод и катод идентичны по структуре, способ дополнительно включает этап:

переключения полярности, когда расходуемую часть расходуемого анода по меньшей мере частично израсходована.

В одном аспекте настоящего изобретения предусмотрен способ удаления загрязнителей из воды посредством электрокоагуляции, при этом до и/или во время процесса регулируют pH до значения, которое препятствует растворению образованных гидроксидных флоккулянтов, предпочтительно до значения между 5 и 8.

В одном аспекте настоящего изобретения предусмотрен способ удаления загрязнителей из воды посредством электрокоагуляции, при этом разность потенциалов между анодом и катодом достаточна, чтобы давать плотность тока между 15 и 300 А/м2.

В одном аспекте настоящего изобретения предусмотрен способ удаления загрязнителей из воды посредством электрокоагуляции, при этом вода содержит тяжелые металлы, такие как хром или мышьяк.

В одном аспекте настоящего изобретения предусмотрен способ удаления загрязнителей из воды посредством электрокоагуляции, при этом вода содержит фторид.

Следующие уравнения предоставляют теоретические зависимости между фундаментальными характеристиками процесса электрокоагуляции, применяемого к изобретенному процессу и изобретенному устройству.

Расходование материала анода

В процессе электрокоагуляции анод расходуется и теряет массу с течением времени. Потеря массы анода является функцией зарядовой нагрузки (электрического тока) и типа электрода. Теоретическую потерю массы можно вычислять с использованием следующего уравнения;

Mm= IMw×60/zF

Где Mm представляет собой потерю массы анода в минуту (г×мин-1), I представляет собой ток (A), Mw представляет собой молекулярную массу металла (г×моль-1), z представляет собой число электронов, высвобождаемых в процессе окисления металла (2 или 3 для Fe и 3 для Al), и F представляет собой постоянную Фарадея (96,486 Кл×моль-1). На основании вышеприведенного уравнения, всякий раз, когда фарадей заряда проходит через цепь, в растворе растворяется 8,99 г алюминия и 18,6 г железа из анода. Потеря массы анода непосредственно влияет на удаление загрязнителя.

Энергопотребление, удельная проводимость и фарадеевский выход

Энергопотребление зависит от разности напряжений, подаваемой на электроды, тока и времени реакции. С другой стороны, время реакции зависит от концентрации загрязнителя. Энергопотребление на единицу массы удаленного загрязнителя можно вычислять с использованием следующего уравнения;

Ec=VItr/Cr

Где Ec представляет собой общее энергопотребление на единицу массы удаленного загрязнителя (кВтч×г-1), V представляет собой потенциал ячейки (В), I представляет собой ток (А), tr представляет собой время реакции и Cr представляет собой массу удаленного загрязнителя за время tr. При постоянном приложенном потенциале ячейки, ток через цепь зависит от удельной проводимости воды. Большинство грунтовых вод и сточных вод имеют достаточно высокую удельную проводимость, чтобы гарантировать достаточное для реакции протекание тока. Однако в некоторых случаях может быть полезным добавление вторичных электролитов для повышения удельной проводимость воды и, таким образом, протекания тока. Особенно полезны вторичные электролиты, которые дают хлорид-ионы, поскольку хлорид-ионы помогают удалять некоторые маскирующие агенты, которые покрывают поверхность анода с течением времени. Это явление маскирования может значительно снижать эффективность системы. Примерами вторичных электролитов, также используемых в качестве антимаскирующих агентов, являются хлорид калия или хлорид натрия. Эффективность системы можно оценивать посредством вычисления фарадеевского выхода или эффективности тока (CE), которую определяют как соотношение фактического расходования анода (Ma) к теоретическому значению (Mt), которое может быть вычислено согласно:

CE(%)=Ma×100/Mt

Фактическую потерю анода можно определять количественно с помощью гравиметрического анализа сухого анода до и после реакции. В действительности фарадеевский выход может быть выше 100% по причине самопроизвольного окисления металла в воде.

Получение электрокоагуляционной суспензии

В процессе электрокоагуляции образуются хлопья, которые в конечном итоге агломерируют и оседают на дно реакционной камеры в виде суспензии. Гидроксид металла, такой как Al(OH)3, обладает высокой химическим и физическим сродством к воде. Как результат, электрокоагуляционная суспензия имеет высокое содержание воды, несмотря на то, что обладает хорошей осаждаемостью. Масса суспензии, образуемая за минуту (г×мин-1), может быть вычислена, принимая во внимание следующее уравнение;

Sm=(60×I×(Mw/z+17))/F

Количество суспензии, получаемой во время процесса, также можно определять количественно с помощью гравиметрического способа в конце процесса.

Получение газообразного водорода

При электролизе воды на катоде происходит образование газообразного водорода. Объем образуемого газообразного водорода зависит от числа электронов, доставляемых катодом. Согласно стехиометрии реакции, два моля электронов расходуется на образование одного моля газообразного водорода. Число молей электронов (Me-), высвобождаемых катодом в течение времени реакции tr (с), может быть вычислено с использованием следующего уравнения:

Me-=I×tr/F

На основании вышеприведенного, объем газообразного водорода (VH2) в мл, образуемого в течение времени реакции tr (с) при температуре T (K) и давлении P (атм), может быть вычислено с использованием следующего уравнения:

VH2=(11,207×I×tr/273,15)/(F×P)

По этому уравнению вычисляют объем газообразного водорода, образуемого в процессе, когда отсутствуют ионы, конкурирующие за электроны на катоде. Если присутствуют конкурирующие ионы, такие как ионы шестивалентного хрома, образование газообразного водорода будет ниже, чем теоретическое значение. Газообразный водород является полезным побочным продуктом процесса электрокоагуляции.

Расходуемый электрод по изобретению, анод, содержит расходуемую часть и нерасходуемую электропроводящую часть, и отличается тем, что расходуемая часть имеет пористость между 10 и 70% по объему, предпочтительно между 20 и 60% по объему, а наиболее предпочтительно между 30 и 50% по объему, и содержит железный порошок. Другие интервалы, представляющие интерес, могут составлять 20-55% по объему, предпочтительно 25-55% по объему, а наиболее предпочтительно 30-55% по объему.

Расходуемая часть расходуемого анода содержит железный порошок или смесь железного порошка и алюминиевого порошка и нерасходуемую электропроводящую часть.

Катод может быть выполнен из графита, проводящего металла, такого как нержавеющая сталь или титан, или других проводящих материалов при условии, что материал не выделяет вредные вещества в воду.

В одном варианте осуществления расходуемая часть расходуемого электрода имеет пористость 30-60% по объему, предпочтительно 30-40% по объему и содержит 10-30% по массе алюминиевого порошка и 70-90% по массе железного порошка, предпочтительно 15-25% по массе алюминиевого порошка и 75-85% по массе железного порошка.

В одном варианте осуществления аноды и катоды по существу идентичны по физической структуре и составу.

Нерасходуемая часть может быть выполнена из любого подходящего электропроводящего материала, предпочтительно в форме стержня или прутка.

В одном варианте осуществления настоящего изобретения нерасходуемую часть анода выполняют из пластмассы, такой как полипропилен или ПВХ, имеющей форму стержня, с желобком для размещения электропроводящего стержня или прутка, распределяющего электрический ток по расходуемой части(ям). Этот вариант осуществления может быть привлекательным с экономической точки зрения, поскольку используют меньше материала из более дорогостоящего электропроводящего материала.

В одном варианте осуществления настоящего изобретения нерасходуемую часть анода выполняют из пластмассы, такой как полипропилен или ПВХ, имеющей форму стержня, окруженного электропроводящей муфтой. Электричество распределяют на расходуемую часть(и) через проводящую муфту, которая может быть выполнена из металла, такого как нержавеющая сталь. В одном аспекте муфта находится в контакте с расходуемой частью(ями) только выше уровня воды. Этот аспект имеет такое преимущество, что на проводящую часть не воздействует вода, что предотвращает коррозию или разрушение.

В одном варианте осуществления нерасходуемую электропроводящую часть анода выполняют из графита.

В одном варианте осуществления нерасходуемая электропроводящая часть состоит из твердотельного графитового стержня или прутка.

В одном варианте осуществления нерасходуемую электропроводящую часть выполняют из нержавеющей стали.

В одном варианте осуществления нерасходуемая часть анода состоит из проводящего крепления для расходуемой части, такого как проводящий подвес.

В одном варианте осуществления порошок или порошки содержатся в пористой корзине или емкости, предпочтительно выполненном из графита или нержавеющей стали, подающем электрический ток на порошковый металлический электрод, при этом пористая графитовая корзина или нержавеющая стальная корзина, таким образом, образуют нерасходуемую электропроводящую часть. Пористая графитовая корзина предпочтительно должна иметь пористость 30-50% по объему.

В одном варианте осуществления нерасходуемая часть может содержать полимер, покрытый графитом.

В одном варианте осуществления расходуемая часть анода состоит из непрессованного порошка или порошков.

В одном варианте осуществления расходуемая часть анода состоит из прессованного порошка или порошков, предпочтительно спрессованных в форме тороида.

В одном варианте осуществления расходуемая часть анода состоит из прессованного порошка или порошков, предпочтительно спрессованных в форме пластины.

В одном варианте осуществления спрессованный тороид имеет пористость вплоть до 70% по объему.

В одном варианте осуществления тороид спрессован при давлении прессования по меньшей мере 70 Мпа для получения достаточной прочности и пористости 10-70% по объему, предпочтительно между 20 и 60% по объему, наиболее предпочтительно 30-50% по объему.

В другом варианте осуществления настоящего изобретения расходуемый электрод содержит или состоит из тел из прессованного порошка или порошков, окружающих и находящихся в тесном электрическом контакте с нерасходуемым графитовым прутком или стержнем или нержавеющим стальным прутком или стержнем, предпочтительно, графитовым прутком или стержнем, подающим электрический ток на спрессованный порошковый электрод.

В предпочтительном варианте осуществления спрессованные тела формуют в виде тороида.

В другом предпочтительном варианте осуществления настоящего изобретения расходуемая часть содержит или состоит из пластин из прессованного железного порошка или прессованной смеси железного порошка и алюминиевого порошка.

В другом предпочтительном варианте осуществления настоящего изобретения расходуемая часть содержит или состоит из пластин из прессованного железного порошка или прессованной смеси железного порошка и алюминиевого порошка. Размер пластин может составлять 20-100 см × 20-100 см × 0,5-2 см. Пористость пластин может составлять вплоть до 60% по объему, предпочтительно между 10 и 60% по объему или 20-50% по объему, а наиболее предпочтительно 30-40% по объему.

Нет принципиальных ограничений по размеру и массе прессованных тел при условии, что они совместимы со стандартными процессами прессования и допускают обращение без распадения. Однако тороид предпочтительного размера имеет внешний диаметр 1-6 см, внутренний диаметр 0,25-4 см, высоту 1-6 см и массу между 30 и 150 граммами.

В вариантах осуществления, где расходуемый анод состоит из порошка, содержащегося в пористой графитовой корзине, предпочтительные размеры корзины составляют 20-50 см в длину, внутренний диаметр 2-5 см и внешний диаметр 3-6 см, и он способен вмещать от 70 до 1000 г железного порошка или смеси железного порошка и алюминиевого порошка.

В одном варианте осуществления катод в принципе выполняют из того же материала и в принципе конструируют аналогичным образом, как расходуемый анод, при этом анод и катод по существу имеют идентичную структуру. В этом случае можно менять направление тока, когда расходуемый анод израсходован или израсходован до определенной степени, и, таким образом, бывший катод превращается в расходуемый анод и оставшаяся электропроводящая нерасходуемая часть бывшего анода превращается в катод. В этих случаях на электродах будут оставаться только графитовые стержни или графитовые корзины.

Этот вариант осуществления имеет следующие преимущества:

- Небольшие ценовые и временные затраты на эксплуатацию.

- Небольшое обслуживание системы.

- Устраняет любое загрязнение электрода во время эксплуатации. Загрязнение электрода представляет собой явление инактивации электрода (особенно анода) при формировании различных ионных покрытий на поверхности электрода. Изменяя направление тока (анод становится катодом), ионное покрытие можно удалять с электрода.

Процесс электрокоагуляции

Процессе электрокоагуляции в соответствии с изобретением использует описанную электролитическую ячейку или узел электролитических ячеек. Воду, подлежащую очистке, приводят в контакт с электрохимической ячейкой или узлом электрохимических ячеек. Процесс может представлять собой периодический процесс или непрерывный процесс. Разность потенциалов между анодом и катодом обычно должна быть достаточной для того, чтобы давать плотность тока между 15 и 300 А/м2. Ниже 15 А/м2 реакция может быть слишком медленной, а выше 300 А/м2 формирование суспензии и энергопотребление могут быть чрезмерными. Однако в определенных применениях могут быть предпочтительными плотности тока за пределами 15-300 А/м2. Обычно применяют постоянный ток, однако можно использовать переменный то, особенно когда анод и катод по существу идентичны по структуре. Использование переменного тока может уменьшать проблемы загрязнения и упрощать электрическое оборудование.

Для того чтобы предотвращать растворение образуемых гидроксидных хлопьев, pH воды, подлежащей очистке, регулируют перед началом процесса и/или во время процесса, предпочтительно до значения между 5 и 8.

Для увеличения удельной проводимости воды, подлежащей обработке, до и/или во время процесса можно добавлять электролит.

В одном варианте осуществления обрабатывают воду, содержащую тяжелые металлы, такие как шестивалентный хром или мышьяк. В одном варианте осуществления обрабатывают воду, содержащую фторид или фторид в комбинации с тяжелыми металлами, такими как шестивалентный хром или мышьяк.

В одном варианте осуществления процесс останавливают, когда расходуемая часть расходуемого анода по меньшей мере частично израсходована, и необязательно продолжают после замены этой расходуемой части расходуемого анода.

Железный порошок

Подходящие железные порошки, подлежащие использованию в расходуемом аноде, могут представлять собой атомизированные чистые железные порошки, такие как атомизированные водой железные порошки, химически восстановленные железные порошки, такие как восстановленные CO или восстановленные H2.

Содержание Fe в железном порошке предпочтительно может составлять больше 90% по массе.

Размер частицы железного порошка предпочтительно можно выбирать с тем, чтобы получать пористую структуру расходуемого анода, когда порошок присутствует в виде сыпучего порошка, содержащегося в пористой графитовой корзине, или присутствует в спрессованном теле. Порошки, имеющие мельчайший размер частиц, подходят меньше, поскольку такие порошки обычно бывают менее проницаемыми для жидкостей, с другой стороны, слишком крупные частицы имеют меньшее соотношение поверхности к объему, что препятствует высвобождению положительных ионов в воду, подлежащую обработке.

Более грубый железный порошок также может быть сложно прессовать в тела, имеющие достаточную прочность и пористость. Подходящий порошок может иметь распределение размеров частиц между 10 мкм и 1 мм и кажущуюся плотность, как измерено в соответствии с ISO 3923-1:2008, между 0,8 и 3,0 г/см3. Удельная площадь поверхности может составлять между 0,1 и 0,5 м2/г, как измерено в соответствии с BET.

Предпочтительный железный порошок, подлежащий использованию, может иметь содержание Fe по меньшей мере 90% по массе, предпочтительно по меньшей мере 95% по массе, наиболее предпочтительно по меньшей мере 97% по массе. Остальные элементы в железном порошке представляют собой кислород с содержанием вплоть до 2,5% по массе и другие неизбежные примеси.

Количество кислорода и других неизбежных примесей зависит от сырья, используемого для получения железного порошка, и от способа получения. Примеры неизбежных примесей представляют собой C, S, P, Si, Mn, Cr, Cu, Mo, Ni, Al с общим содержанием ниже 2% по массе, предпочтительно ниже 1% по массе, а наиболее предпочтительно ниже 0,5% по массе.

В предпочтительном варианте осуществления количество частиц менее 45 мкм составляет самое большее 20% по массе, предпочтительно самое большее 12% по массе. Количество частиц между 45 и 150 мкм составляет 5-50% по массе, предпочтительно 11-30% по массе. Количество частиц между 150 и 250 мкм составляет 5-50% по массе, предпочтительно 10-35% по массе. Количество частиц между 250 и 850 мкм составляет 20-80% по массе, предпочтительно 30-70% по массе. Количество частиц между 850 и 1000 мкм составляет 0-2% по массе.

Кажущаяся (объемная) плотность может составлять между 0,8 и 3,0 г/см3, предпочтительно между 0,8 и 2,5 г/см3, наиболее предпочтительно между 1,2 и 1,8 г/см3. Удельная площадь поверхности может составлять между 0,1 и 0,5 м2/г, как измерено в соответствии с BET.

Алюминиевый порошок

В вариантах осуществления, где порошок Al содержится в расходуемой части электрода, содержание Al в порошке Al предпочтительно может составлять между 90 и 99% по массе, а распределение размеров частиц между 4,5 и 875 мкм.

Смесь железного порошка и алюминиевого порошка

Показано, что комбинация железа и алюминия в расходуемом аноде дает комбинированный эффект из эффективного удаления фторида и достаточной скорости осаждения образуемых коагулянтов.

Соотношение между железным порошком и алюминиевым порошком в вариантах осуществления, содержащих оба порошка, может составлять минимум 50:50, предпочтительно минимум 60:40, наиболее предпочтительно минимум 70:30, чтобы не получать недопустимо высокое количество остатков из ионов алюминия в обработанной воде и длительное осаждение. С другой стороны, максимальное соотношение между железным порошком и алюминиевым порошком в вариантах осуществления, содержащих оба порошка, может составлять 98:2, предпочтительно 95:5, чтобы достигать достаточной способности к удалению фторида. Таким образом, соотношение между железным порошком и алюминиевым порошком может составлять от 50:50 до 98:2, предпочтительно от 60:40 до 98:2, а наиболее предпочтительно от 70:30 до 95:5. Это также можно выразить в виде содержания алюминиевого порошка в расходуемой части электрода, которое может составлять 2-50% по массе, предпочтительно 2-40% по массе, наиболее предпочтительно 5-30% по массе. Другие интервалы, представляющие интерес, могут составлять 10-30% по массе или 15-25% по массе алюминиевого порошка.

ПРИМЕРЫ

Следующие примеры предназначены для иллюстрирования изобретения, но не означают ограничение заявленного изобретения.

Пример 1

Расходуемые аноды получали из железного порошка и из смесей железного порошка и алюминиевого порошка. Содержание Fe в железном порошке составляло примерно 97% по массе.

Количество железных частиц, имеющих размер частиц менее 45 мкм, составляло 3,5% по массе, количество частиц, имеющих размер частиц ниже 75 мкм, составляло 8%, количество частиц, имеющих размер частиц выше 150 мкм, составляло 75%, и количество частиц, имеющих размер частиц выше 250 мкм, составляло 50%. Кажущаяся плотность железного порошка согласно ISO составляла 1,3 г/см3, а удельная площадь поверхности согласно BET составляла между 0,2 и 0,24 м2/г.

Используемый алюминиевый порошок представлял собой коммерчески доступный алюминиевый порошок, имеющий средний размер частиц 462 мкм и содержание Al 99% по массе.

Аноды в форме гантели, выполненные из смесей металлических порошков по 10 граммов каждый, как описано в таблице ниже, прессовали при давлении прессования 139 МПа. В таблице 1 представлены составы анодов.

К деионизированной воде в качестве вспомогательного электролита добавляли Фторид (NaF) и KCl. Концентрация фторида составляла 20 мг/л и концентрация KCl составляла 1 г/л. Также для снижения pH раствора приблизительно до 2,53 добавляли 0,2 мл 1М HCl. С помощью измерителя проводимости HACH (HACH HQ14d) измеряли удельную проводимость раствора, которая составила 4,91 мСм/см. Осуществляли отдельные тесты с использованием расходуемых анодов в форме гантели 95Fe, 90Fe, 80Fe и 50Fe. В качестве катодов использовали стальные прутки. Во всех тестах на электроды подавали разность потенциалов 28 В постоянного тока, что соответствует приблизительно 0,5 А.

Каждый тест проводили в течение 60 минут и брали образцы после различных периодов времени. Во время теста pH не контролировали. Концентрацию фторидов измеряли с помощью спектрофотометра HACH DR 5000™ UV-Vis, а pH измеряли с помощью стандартного измерителя pH HACH.

В следующей таблице представлена концентрация фторидов и pH в каждый момент времени взятия образцов.

Концентрация фторидов и pH

Результаты в таблице 2 показывают, что более высокое содержание алюминия в аноде существенно увеличивает скорость удаления фторида из воды. Однако удаление фторида (снижение концентрации фторидов до примерно 1 млн.-1) с помощью анода с более низким содержанием алюминия также достижимо, несмотря на то, что скорость реакции ниже. Удаление фторида с помощью анодов, содержащих более 80% алюминия, занимает менее 30 минут. Однако можно ожидать, что анод с более низким содержанием алюминия потребует более 2-х часов для полного удаления фторида (ниже 0,2 млн.-1). Управление pH реакции во время реакции также значительно увеличивает удаляемость фторидов. В представленном примере pH увеличено благодаря образованию гидроксид-ионов. Из-за увеличения pH концентрация гидроксид-ионов возрастает, и они вытесняют фторид-ионы из образованного комплекса Al(OH)(3-x)Fx. Как результат, во время процесса электрокоагуляции полезно удерживать pH ниже 6,5, но выше 6,0 (ближе к изоэлектрической точке Al(OH)3). Управление pH также уменьшает время реакции, что является более экономически выгодным.

Из таблицы 2 также можно заключить, что удаление фторида при pH 6-6,5 добиваются быстрее всего с анодом, содержащим примерно 20% Al. Следовательно, полагают, что предпочтительный состав анода содержит примерно 10-30% Al, предпочтительно 15-25% Al.

Пример 2

Использовали сточные воды, загрязненные шестивалентным хромом, в соответствии с таблицей 3.

Характеристики сточной воды

Расходуемый анод конструировали посредством заполнения пористой пластмассой трубки, соединенной с изолированным медным проводом, 200 граммами железного порошка в соответствии со следующей таблицей 4. Пористая пластмассовая трубка имеет длину 11 см и диаметр 3 см. Расстояние между анодом и катодом поддерживали постоянным - 3 см.

Характеристика железного порошка

В качестве катода использовали графитовый электрод. Для исследования сточные воды разбавляли в два раза деионизированной водой, а в качестве вспомогательного электролита добавляли 1,48 г/л KCl. На электроды подавали разность потенциалов 7,6 В и измеряли ток (постоянный) через цепь, который составлял 0,24 А. Брали и анализировали образцы обработанных сточных вод. pH регулировали посредством добавления HCl после 6,3 часа.

В следующей таблице 5 представлены результаты анализа.

В этом примере ионы Cr6+ в сточных водах эффективно восстанавливали до ионов Cr3+ и впоследствии осаждали в виде гидроксидсодержащих хлопьев в процессе электрокоагуляции с помощью расходуемого анода в соответствии с настоящим изобретением. Во время процесса целевой pH составлял между 6 и 7,5 для того, чтобы получить оптимальное восстановление и осаждение хрома. После 11 часов удалялся почти весь Cr6+ и конечная общая концентрация хрома составляла всего 8 млрд.-1. Время реакции можно сокращать при увеличении плотности тока и непрерывного контроля и управления pH. Во время процесса измеряли энергопотребление, которое составляло только 18 кВтч на м3, что соответствует 4,87 кВтч на кг общего хрома.

Пример 3

В этом примере показано, что фторид можно успешно удалять из питьевой воды с использованием расходуемого анода, содержащего от 80 до 90% Fe и от 10 до 20% Al, при условии, что значением pH управляют на подходящих уровнях. Использованные железный и алюминиевый порошки представляли собой то же, что описано в примере 1.

По составу расходуемые аноды двух типов получали следующим образом: (1) 90% порошка Fe и 10% порошка Al; (2) 80% порошка Fe и 20% порошка Al. Смеси металлических порошков спрессовывали в формах тороида, имеющих внутренний диаметр 2 см, внешний диаметр 4 см и высоту 2 см при давлении прессования 83 МПа. В качестве нерасходуемых частей расходуемых анодов использовали графитовые стержни. В качестве катодов использовали графитовые стержни схожего типа.

Всего для одного узла электролитических ячеек использовали 52 тороидальных электрода. Объем каждого периодического исследования составлял 105 литров воды с добавлением фторида до начальной концентрации фторидов 10 мг/л. Во время процесса pH воды поддерживали между 5,9 и 6,6, используя 0,5 M HCl. Для того, чтобы увеличить удельную проводимость воды, добавляли раствор NaCl. Прогоны исследования делили на две фазы на основании типа используемого анода. В фазе 1 использовали аноды, содержащие 90% Fe и 10% Al. В фазе 2 использовали аноды, содержащие 80% Fe и 20% Al. Для каждой фазы осуществляли два отдельных периодических исследования.

Помимо типа используемых электродов, все другие рабочие параметры поддерживали одинаковыми.

В следующей таблице 6 представлены рабочие параметры.

Рабочие параметры и результаты исследований

В следующей таблице 7 представлены концентрации фторидов в отношении времени для двух фаз.

Пример демонстрирует, что фторид в воде можно эффективно удалять в течение двух часов время процесса с использованием анодов любого типа, использованных в исследовании. Оба анода, содержащие 90 или 80% Fe и 10 или 20% Al, удаляли фториды в равной мере эффективно. Плотность тока (постоянного) в фазе 1 и фазе 2 составляла 80,1 и 94,6 А/м2 соответственно. Однако общее энергопотребление на единицу объема воды было подобно в обоих случаях. Остаток железа и алюминия в обработанной воде был незначительным в обоих случаях.

Пример 4

В этом примере использовали расходуемые аноды в форме гантели с различными содержаниями железа и алюминия. Используемые железный и алюминиевый порошки представляли собой то же, что описано в примере 1. Подробные составы анода представлены в следующей таблице 8. Подавали напряжение постоянного тока 28-30 В, а ток составлял 0,5-0,6 А. В этом примере поддерживали постоянной начальную концентрацию фторидов в воде 20 мг/л, а процесс электрокоагуляции запускали с помощью анодов различных типов в течение 30 минут. За исключением состава металлических порошков в аноде, все другие параметры при исследовании поддерживали постоянными. Пример демонстрирует, что более высокое содержание алюминия в аноде усиливает удаление фторида. Однако увеличенное содержание алюминия в аноде отрицательно влияет на скорость осаждения флоккулянтов. Лучшую скорость осаждения достигали с помощью анода, имеющего более высокое содержание железа.

Скорость осаждения измеряли с использованием однолитрового градуированного цилиндра и выражали в метрах в час [м/ч].

В таблице 8 представлены начальная и конечная концентрации фторидов, процентная доля удаления фторидов и скорость осаждения флоккулянтов.

Для удаления фторида из питьевой воды желательна более высокая скорость осаждения для более короткого времени процесса. В этом примере осаждения всего флоккулянта достигали посредством гравитационного осаждения. При соотношении Fe и Al 50:50 скорость осаждения значительно падала, что значительно замедляло время процесса. На основании представленного примера, соотношение Fe и Al в расходуемом аноде должно составлять минимум 50:50, предпочтительно минимум 70:30, а наиболее предпочтительно минимум 80:20. С другой стороны, для того, чтобы получать достаточное удаление фторида, максимальное соотношение Fe и Al в расходуемом аноде должно составлять максимум 98:2, предпочтительно максимум 95:5. Также это можно выражать в виде содержания Al, которое должно составлять между 2 и 50% по массе, наиболее предпочтительно 5-30% по массе.

Пример 5

В этом примере использовали расходуемые аноды в форме гантели с теми же содержаниями железа и алюминия, но с разной пористостью. Используемые железный и алюминиевый порошки представляли собой то же, что описано в примере 1. Образцы прессовали при различных давлениях прессования, что приводило к различной пористости в соответствии со следующей таблицей 9.

Аноды исследовали в отношении их эффективности, выраженной в виде скорости формирования коагуляции в мг/мин×л. Приготавливали электролит с удельной проводимостью 2,2 мСм/см посредством добавления NaCl в воду. В качестве катода использовали твердотельные графитовые стержни. Во время исследования поддерживали ток 0,5 А при разности напряжений приблизительно 25 В. Во время исследования непрерывно подмешивали электролит. Реакцию проводили в течение 30 минут в растворе, охарактеризованном количественно для вычисления скорости образования флоккулянтов.

Аноды также исследовали в отношении прочности, в настоящем документе измеряемой в виде прочности сырого материала, GS, в соответствии со стандартом ISO 3995.

На фигуре 6 представлена скорость образования коагулянтов и прочность сырьевого материала как функции пористости. Для того, чтобы получить достаточную прочность спрессованного электрода, полагают, что прочность сырьевого материала должна быть выше по меньшей мере 900 фунтов/дюйм2, что подразумевает, что максимальная пористость предпочтительно должна составлять самое большее 55%. Для того, чтобы получить достаточную скорость образования коагулянтов, пористость должна составлять по меньшей мере 20%, предпочтительно по меньшей мере 25 или 30%.

Пример 6 - полевое исследование

Для того, чтобы верифицировать эффективность нового электрода и электродного узла во время непрерывного использования, осуществляли полевое исследование.

В этом полевом исследовании использовали электроды, которые описаны в примере 3, за исключением того, что внешний диаметр составлял 2,5 см. Реакционная камера содержала 20 анодов и 20 катодов идентичной конструкции. Пористость расходуемых частей электродов составляла примерно 50% по объему, и они состояли на 10% по массе из Al порошка и на 90% по массе из Fe порошка. Каждый электрод состоял из 18 колец и имел в качестве проводящей части графитовый стержень, который описан в примере 3.

На фигуре 7 представлена принципиальная блок-схема процесса электрокоагуляции в соответствии с изобретением, используемым в примере 6.

Реактор работал в непрерывном режиме. Непосредственно в реактор подавали грунтовую воду без какой-либо предварительной обработки. pH в реакционном резервуаре и резервуаре регулировки pH поддерживали равным 4,25 и 6,80, соответственно. Полярность анода и катода меняли каждые 12 часов. Весь цикл работы делили на четыре отдельных фазы, чтобы найти наилучшую эксплуатационную комбинацию источника питания и эффективности удаления фторидов. Для достижения этой цели на разных фазах меняли только ток, подаваемый на блок, а все другие параметры поддерживали неизменными.

Ниже в таблице 10 суммированы характеристики воды и результаты. Поступающая вода имела концентрацию фторидов 2,1 мг/л. Удельная проводимость поступающей жидкости составляла 1,411 мкСм/см.

Исследование 1

В исследовании 1 целью было удаление приблизительно 90% фторидов. Ток, подаваемый на блок, поддерживали приблизительно равным 15 А. Соответствующее напряжение также составляло приблизительно 15 В. В фазе 1 общее удаление фторидов составляло 85% при конечной концентрации фторидов 0,3 мг/л в обработанной воде. Энергопотребление составляло 2,73 кВтч на кубический метр обработанной воды.

Исследование 2

В исследовании 2 целью было удаление приблизительно 80% фторидов. Единственной переменной в этой фазе является источник питания. Ток, подаваемый на блок, поддерживали приблизительно равным 12 А, при соответствующем напряжении 14 В. Общее удаление фторидов составляло 72% при конечной концентрации фторидов 0,55 мг/л в обработанной воде. Энергопотребление составляло 2,26 кВтч на кубический метр обработанной воды.

Исследование 3

В исследовании 3 целью было удаление приблизительно 70% фторидов. Ток, подаваемый на блок, изменяли приблизительно до 10 А, при соответствующем напряжении приблизительно 14 В. Общее удаление фторидов составляло 78% при конечной концентрации фторидов 0,47 мг/л в обработанной воде. Энергопотребление составляло 1,77 кВтч на кубический метр обработанной воды.

Исследование 4

В исследовании 4 целью было удаление приблизительно 60% фторидов. Ток, подаваемый на блок, изменяли приблизительно до 7 А, при соответствующем напряжении приблизительно 10 В. Общее удаление фторидов составляло 76% при конечной концентрации фторидов 0,51 мг/л в обработанной воде. Энергопотребление составляло 1,46 кВтч на кубический метр обработанной воды.

Особенно следует отметить, что приведенное энергопотребление является исключительно низким, и полагают, что низкое энергопотребление обусловлено конструкцией анодов и особенно пористой структурой расходуемой части расходуемого анода в комбинации с типом используемого железного порошка.

Изобретение относится к электрохимической ячейке для электрокоагуляции, содержащей катод и расходуемый анод, включающий расходуемую часть и нерасходуемую электропроводящую часть. Ячейка характеризуется тем, что расходуемая часть имеет пористость между 20 и 60% по объему и состоит из прессованного порошка, содержащего железный порошок с по меньшей мере 90% по массе железа. Также изобретения относится к способу удаления загрязнений из воды. Использование предлагаемого изобретения позволяет улучшить манипулирование расходуемым анодом при сохранении достаточно высокой скорости коагуляции. 2 н. и 23 з.п. ф-лы, 10 ил., 10 табл., 6 пр.

1. Электрохимическая ячейка для электрокоагуляции, содержащая катод и расходуемый анод, включающий расходуемую часть и нерасходуемую электропроводящую часть, отличающаяся тем, что расходуемая часть имеет пористость между 20 и 60% по объему и состоит из прессованного порошка, содержащего железный порошок с по меньшей мере 90% по массе железа.

2. Электрохимическая ячейка по п.1, отличающаяся тем, что расходуемая часть имеет пористость между 30 и 50% по объему.

3. Электрохимическая ячейка по п.1, отличающаяся тем, что железный порошок имеет по меньшей мере 95% по массе железа, а предпочтительно по меньшей мере 97% по массе железа.

4. Электрохимическая ячейка по п.1, отличающаяся тем, что количество частиц железного порошка размером менее 45 мкм составляет не более 20% по массе, размером между 45 мкм и 150 мкм составляет 5-50% по массе, размером между 150 мкм и 250 мкм составляет 5-50% по массе, размером между 250 мкм и 850 мкм составляет 20-80% по массе, размером между 850 мкм и 1000 мкм составляет 0-2% по массе.

5. Электрохимическая ячейка по п.1, отличающаяся тем, что количество частиц железного порошка размером менее 45 мкм составляет не более 12% по массе, размером между 45 мкм и 150 мкм составляет 11-30% по массе, размером между 150 мкм и 250 мкм составляет 10-35% по массе, размером между 250 мкм и 850 мкм составляет 30-70% по массе, размером между 850 мкм и 1000 мкм составляет 0-2% по массе.

6. Электрохимическая ячейка по любому из пп.1-5, отличающаяся тем, что расходуемая часть выполнена в форме пластины.

7. Электрохимическая ячейка по любому из пп.1-5, отличающаяся тем, что расходуемая часть выполнена в форме тороида.

8. Электрохимическая ячейка по любому из пп.1-5, отличающаяся тем, что нерасходуемая электропроводящая часть анода выполнена из графита или нержавеющей стали.

9. Электрохимическая ячейка по любому из пп.1-5, отличающаяся тем, что нерасходуемая электропроводящая часть анода имеет форму твердотельного стержня или прутка.

10. Электрохимическая ячейка по любому из пп.1-5, отличающаяся тем, что расходуемая часть содержит смесь железного порошка и алюминиевого порошка.

11. Электрохимическая ячейка по п.10, отличающаяся тем, что массовое соотношение между железным порошком и алюминиевым порошком составляет от 50:50 до 98:2, предпочтительно от 60:40 до 98:2, а наиболее предпочтительно от 70:30 до 95:5.

12. Электрохимическая ячейка по любому из пп.1-5, отличающаяся тем, что анод и катод идентичны по структуре.

13. Способ удаления загрязнителей из воды путем электрокоагуляции, отличающийся тем, что:

- обеспечивают по меньшей мере одну электрохимическую ячейку для электрокоагуляции по любому из пп.1-12,

- приводят подлежащую очистке воду в контакт с упомянутой по меньшей мере одной электрохимической ячейкой, подавая разность электрических потенциалов между катодом и анодом.

14. Способ по п.13, отличающийся тем, что процесс останавливают, когда расходуемая часть расходуемого анода по меньшей мере частично израсходована, и необязательно продолжают после замены этой расходуемой части расходуемого анода.

15. Способ по п.13, при этом, когда анод и катод идентичны по структуре, способ дополнительно включает этап:

- переключения полярности, когда расходуемая часть расходуемого анода по меньшей мере частично израсходована.

16. Способ по любому из пп.13-15, при этом до и/или во время процесса регулируют pH до значения, которое препятствует растворению образованных гидроксидных флоккулянтов, предпочтительно до значения между 5 и 8.

17. Способ по любому из пп.13-15, при этом разность потенциалов между анодом и катодом достаточна, чтобы давать плотность тока между 15 и 300 А/м2.

18. Способ по п.16, при этом разность потенциалов между анодом и катодом достаточна, чтобы давать плотность тока между 15 и 300 А/м2.

19. Способ по любому из пп.13-15 и 18, при этом вода содержит тяжелые металлы, такие как хром или мышьяк.

20. Способ по п.16, при этом вода содержит тяжелые металлы, такие как хром или мышьяк.

21. Способ по п.17, при этом вода содержит тяжелые металлы, такие как хром или мышьяк.

22. Способ по любому из пп.13-15, 18, 20 и 21, при этом вода содержит фторид.

23. Способ по п.16, при этом вода содержит фторид.

24. Способ по п.17, при этом вода содержит фторид.

25. Способ по п.19, при этом вода содержит фторид.

| US 4014766 A1, 29.03.1977 | |||

| Опорное устройство для вращающихся барабанов | 1928 |

|

SU15057A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ОБРАБОТКИ ЗАГРЯЗНЕННОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2079438C1 |

| КАТОД ДЛЯ ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2455397C2 |

| RU 96117482 A, 20.09.1998 | |||

| RU 2009118413 A, 27.11.2010. | |||

Авторы

Даты

2019-05-20—Публикация

2014-05-09—Подача