Изобретение относится к способу регенерации бора элементарного, обогащенного по изотопу бор-10, из боронаполненных полимеров (лома конструкционных деталей) путем термической деструкции с предварительной сепарацией осколков деталей по изотопному составу рентгенографическим методом.

Бор элементарный, обогащенный изотопом бор-10, получил широкое применение в ядерных установках и изделиях специального назначения, как один из важнейших материалов для поглощения нейтронов. Получение изотопообогащенного бора - процесс дорогостоящий и трудоемкий. Вместе с тем значительная часть бора находится в составе изделий, отслуживших срок эксплуатации и по технологическим особенностям процесса разборки, пребывающим в виде лома (осколков) с различными степенями обогащения по изотопу бор-10.

Решением технической проблемы настоящего изобретения - возврата в производство отработанных материалов, является разработка способа извлечения бора элементарного, обогащенного по изотопу бор-10, из лома деталей (пресс композиций с полимерным связующим) с дальнейшим доведением до необходимых требований для возврата в производство в промышленном масштабе.

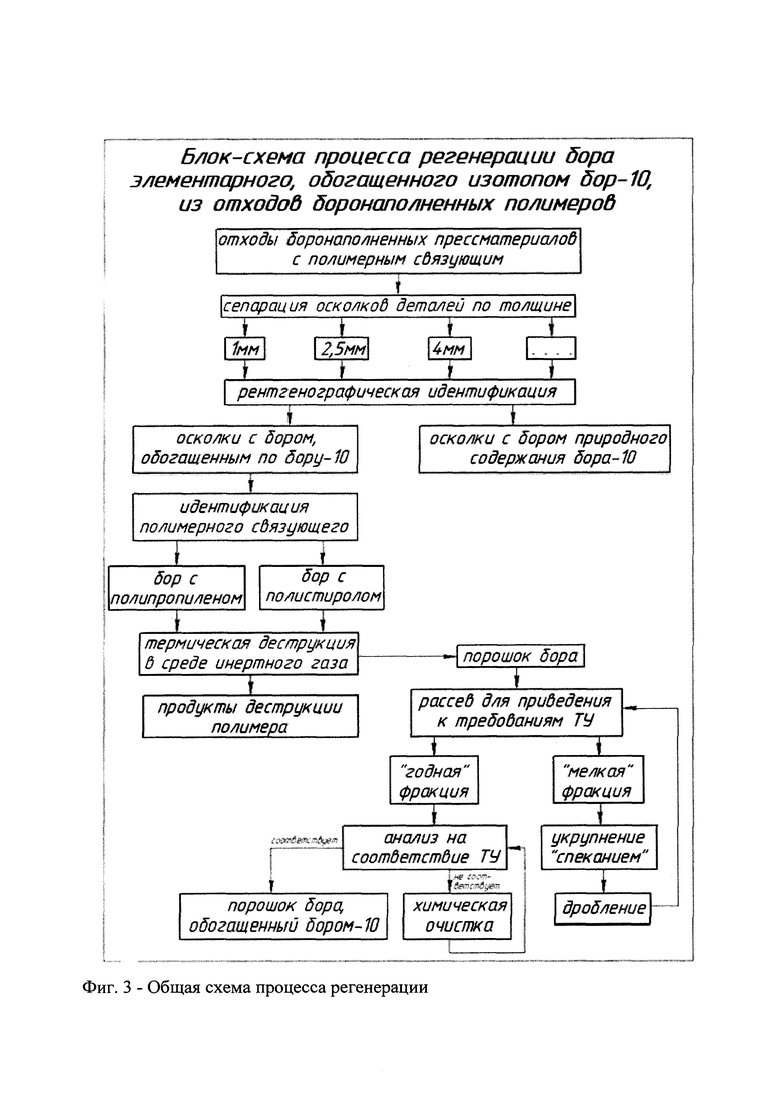

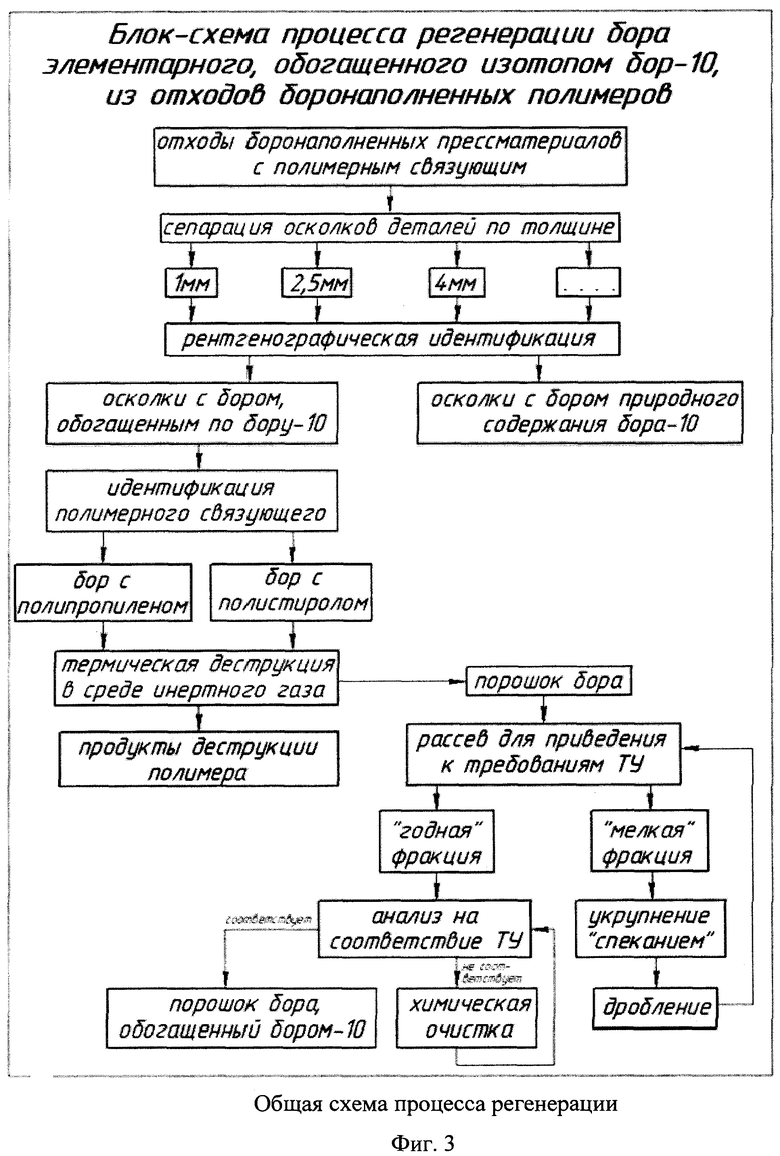

Способ включает в себя технологические операции:

- сепарацию осколков по толщине;

- идентификация осколков по полимерному связующему;

- рентгенографическая идентификация и сепарация осколков по изотопному составу;

- термическая деструкция полимерного связующего в среде инертного газа;

- получение необходимой фракции порошка бора путем рассева на ситах с соответствующими величинами ячеек;

- анализ полученного продукта на соответствие техническим требованиям;

- химическая очистка продукта, при необходимости;

- укрупнение фракции, не соответствующей техническим требованиям, путем высокотемпературного спекания в вакууме либо в среде инертного газа с последующим дроблением.

1. Предварительная сепарация и сортировка осколков деталей по толщине необходима для проведения процесса сравнения коэффициентов ослабления рентгеновского излучения (рентгенографической идентификации). Сепарация проводится визуально с применением измерительных инструментов.

2. Идентификация и сортировка осколков по полимерному связующему необходима для установления конкретных технологических режимов при проведении операции термической деструкции (пиролиза) конкретного полимера. Идентификация может проводиться различными методами анализа такими, как ИК-Фурье спектрометрия либо термогравиметрический метод. Анализируется представительная проба.

3. Наиболее важной задачей является сохранение бора с требуемой степенью обогащения (недопущение «разбавления» обогащенного бора бором природным). Данная задача решается при проведении процесса рентгенографической идентификации. Процесс основан на визуальном анализе рентгеновских снимков осколков одинаковой толщины. Известно, что ослабление интенсивности параллельного пучка рентгеновских лучей, проходящих через вещество, определяется законом ослабления рентгеновского излучения для узкого пучка:

где I0 - начальная интенсивность рентгеновского излучения, μ - линейный коэффициент ослабления, d - толщина поглощающего слоя, I - интенсивность рентгеновского излучения прошедшего через вещество. На фиг. 1 представлен рентгенографический снимок осколков от разборки деталей.

На снимках хорошо различимы осколки с высоким обогащением изотопом 10В, данный эффект связан с ослаблением рентгеновского излучения. Осколки от деталей с бором элементарным без обогащения по 10В на рентгеновском снимке более темные в отличие осколков с обогащением. Степень обогащения по изотопу бор-10 в представительной пробе также подтверждается ИСП-МС методом анализа.

В данной области техники известны способы и устройства, предназначенные для контроля плотности изделий с использованием гамма-излучения, принцип работы которых основан на явлении рассеяния гамма-излучения атомами вещества контролируемого объекта (патент RU 2345353).

Известен способ идентификации материалов путем многократного радиографического облучения (RU 2426102). Сущность заключается в том, что производят радиографическое просвечивание исследуемого объекта под различными углами, определяют коэффициенты ослабления для материалов, входящих в состав объекта, при этом облучение осуществляют на предварительно заданном наборе энергий, задают множество веществ, подлежащих гарантированной идентификации, затем определяют возможную ошибку нахождения коэффициентов ослабления для каждого уровня энергии и для каждого включения с помощью компьютерной программы определяют возможный набор веществ, соответствующий выбранной погрешности, после чего полученные данные обрабатывают с помощью компьютерной программы для идентификации материалов.

Известен рентгеновский способ для определения массовых долей веществ, входящих в состав исследуемого тела (US 2009/0208084 А1). Способ включает облучение среды на двух энергетических уровнях, определение значения коэффициента поглощения для каждого пикселя исследуемого тела и определение массовых долей входящих в тело веществ.

Известен способ определения количественного состава композиционных материалов (патент RU 2436074). Сущность заключается в том, что выполняют последовательное облучение композиционного материала, состоящего, по крайней мере, из двух компонентов - связующего и наполнителя, потоком проникающего излучения двумя источниками, регистрацию датчиками интенсивности излучения, прошедшего через композиционный материал, определение количественного содержания одного из компонентов по ослаблению прошедшего через композиционный материал излучения и вычисление содержания другого компонента расчетным путем.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ и устройство для анализа и сортировки потока материала (патент RU 2315977). Сущность заключается в том, что облучают материал рентгеновским излучением, имеющим два энергетических уровня, и измеряют пропускание излучения через материал для каждого энергетического уровня отдельно, измеряют значения пропускания излучения посредством датчика и на основании значений пропускания, измеренных датчиком, проводят определение толщины и эффективного атомного состава материала.

Рассмотренные способы рентгенографического анализа не применялись для проведения идентификации и сортировки материалов по изотопному составу. Зависимость интенсивности рентгеновского излучения, прошедшего через вещество, от изотопного состава вещества ранее в литературе не описана.

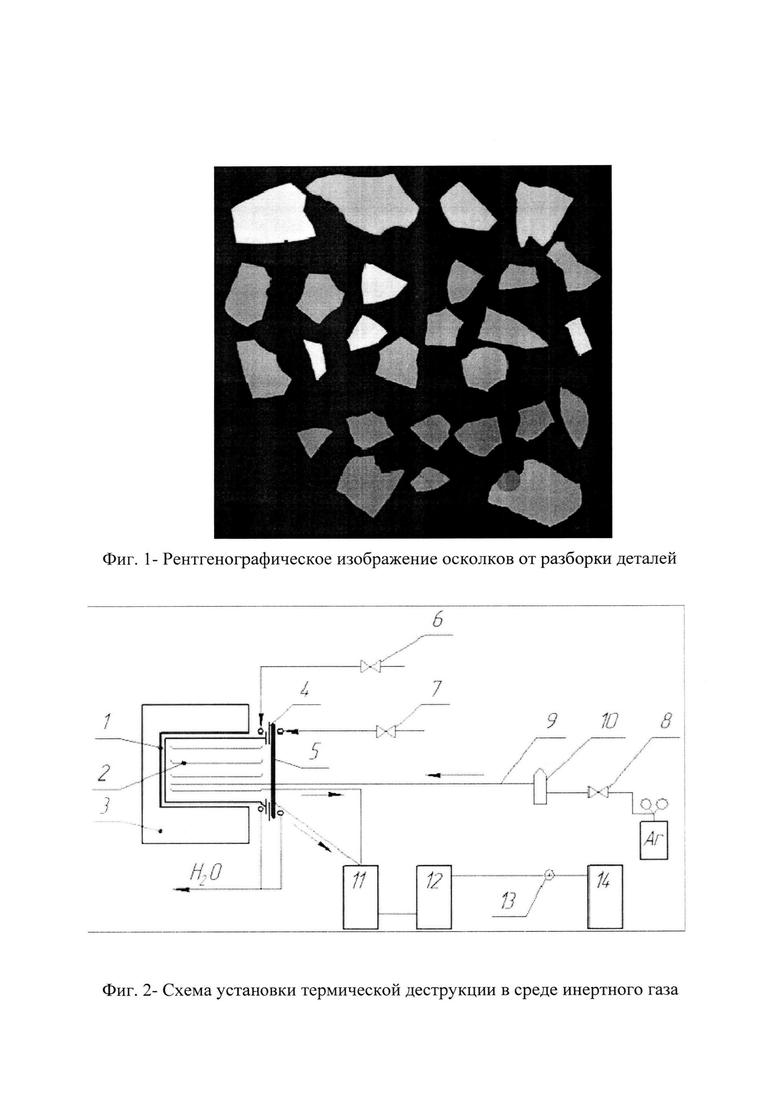

4. Основной операцией предложенного способа регенерации бора из боронаполненных пресскомпозиций является процесс деструкции полимерного связующего. Для минимизации и полного исключения возможности загрязнения и окисления конечного продукта предложен метод термической деструкции (пиролиз полимера) в среде инертного газа (аргона). Схема разработанной установки деструкции представлена на фиг. 2, где: 1 - Реактор; 2 - Поддон; 3 - Электропечь типа СНОЛ 30/1100; 4 - Термостойкая герметизирующая прокладка; 5 - Водоохлаждаемый фланец реактора; 6, 7 - Запорные вентиля охлаждающей воды; 8 - Запорный вентиль в системе подачи аргона; 9 - Соединительные шланги из ПХВ; 10 - Ротаметр PC - 3А; 11, 12 - Ловушки продуктов деструкции органического связующего; 13 - Зажим; 14 - Фильтр Петрянова.

Собирают установку согласно схемы (фиг. 2). Фрагменты прессматериала с полимерным связующим после идентификации по изотопному составу взвешивают и распределяют по поддонам (2). Поддоны помещают в реактор (1), который установлен в камере муфельной электропечи (3). Реактор герметизируют фланцем (5) с водяным охлаждением. В реактор подают аргон (расход аргона рассчитывают исходя из объема камеры реактора), вся система находится в режиме «продувки». После включения нагрева печи и водяного охлаждения устанавливают температуру в реакторе, заведомо большей температуры необходимой для деструкции полимерного связующего. Во время процесса пары продуктов деструкции конденсируются на водоохлаждаемой крышке, конденсат стекает в систему ловушек (11, 12). После окончания процесса (остывания установки) жидкие отходы из ловушек сливают в бутыль, поддоны с регенерированным продуктом извлекают и взвешивают.

Процесс деструкции (разложения полимеров путем пиролиза) достаточно полно описан в работе С. Мадорского «Термическое разложение органических полимеров» (перевод с английского, Москва, 1968 г.), однако описанные С. Мадорским методы применимы в лабораторных условиях с малыми количествами вещества.

Большинство устройств и способов разложения полимеров в основном разработаны для утилизации полимерных и резиносодержащих отходов. Так известен способ утилизации полимерных отходов (патент RU 2473573 С2) включающий растворение полиэтиленовой пленки низкой плотности и высокого давления в индустриальных маслах. Также известен способ переработки резиносодержащих и полимерных отходов (патент RU 2480491 С1) основанный на химической переработке и низкотемпературном пиролизе автомобильных шин и других вторичных материалов. Предложенные способы относятся к области химической переработки без сохранения химических и физических свойств реагентов.

Наиболее похожими по технической сути на предложенный способ термической деструкции полимерного связующего являются: «Способ переработки отходов термопластов и установка для его реализации» (патент RU 2459843 С1) и «Способ и установка для получения пиролизной жидкости» (патент RU 2528341 С1), основанные на пиролизе указанных материалов с последующей конденсацией полученной парогазовой смеси.

Однако конечной целью описанных способов является получение жидких продуктов деструкции полимеров, а не регенерация наполнителя.

5. В соответствии с техническими условиями на порошок бора для дальнейшего использования необходимо выделение порошка с крупностью частиц определенной фракции. Получение данных фракций достигается путем рассева регенерата на ситах с ячейками определенного сечения. Для механизации процесса сита устанавливаются на вибропривод.

6. Для проверки и подтверждения соответствия требованиям технических условий полученная «годная» фракция порошка бора направляется на анализ внешнего вида (цвета), атомной доли изотопа бора-10 (%), массовой доли общего бора (%), суммы массовых долей общего бора и примесей, фракционного состава.

7. При выявлении отклонений показателей примесей порошка от требований технических условий необходимо провести химическую очистку.

Очистка от примесей железа, алюминия, магния, меди, никеля производится кипячением порошка бора в водном растворе соляной кислоты (при этом в раствор переходят железо, никель, алюминий, магний, медь) с последующей сушкой.

Очистка от оксида бора (возможно окисление в случае негерметичности установки термической деструкции) производится кипячением в растворе едкого натра (при этом в раствор переходит оксид бора, алюминий и свинец) с постоянным замером температуры и рН раствора, последующей фильтрацией, промывкой до нейтральной среды и сушкой порошка бора.

8. При проведении операции рассева бора после термической деструкции образуется фракция порошка, не удовлетворяющая требованиям технических условий по крупности частиц. Для приведения порошка в соответствие применяется метод высокотемпературной плавки в вакууме для получения слитка, последующего дробления (измельчения) и рассева.

Общая схема процесса регенерации представлена на фигуре 3.

Конкретные примеры применения предложенного способа регенерации бора элементарного, обогащенного изотопом бор-10, из боронаполненных полимеров:

Регенерация бора кристаллического, обогащенного изотопом бора-10 по ТУ 95.1111-83 и.. ТУ 618 из пресс-материалов от разборки изделий по.. ТУ 204 и использование регенерированного порошка для производства изделий по.. ТУ 131 на ФГУП «Комбинат «Электрохимприбор».

В соответствии с предложенным способом проводилась регенерация бора из осколков деталей из прессматериала с соотношением: 75% наполнителя (порошка бора природного и обогащенного по изотопу бор-10) и 25% полимерного связующего (полистирола или полипропилена).

Для идентификации осколков материала по степени обогащения наполнителя проводилась предварительная сепарация (сортировка) осколков по толщине. Толщина осколков составила от 1 до 4 мм.

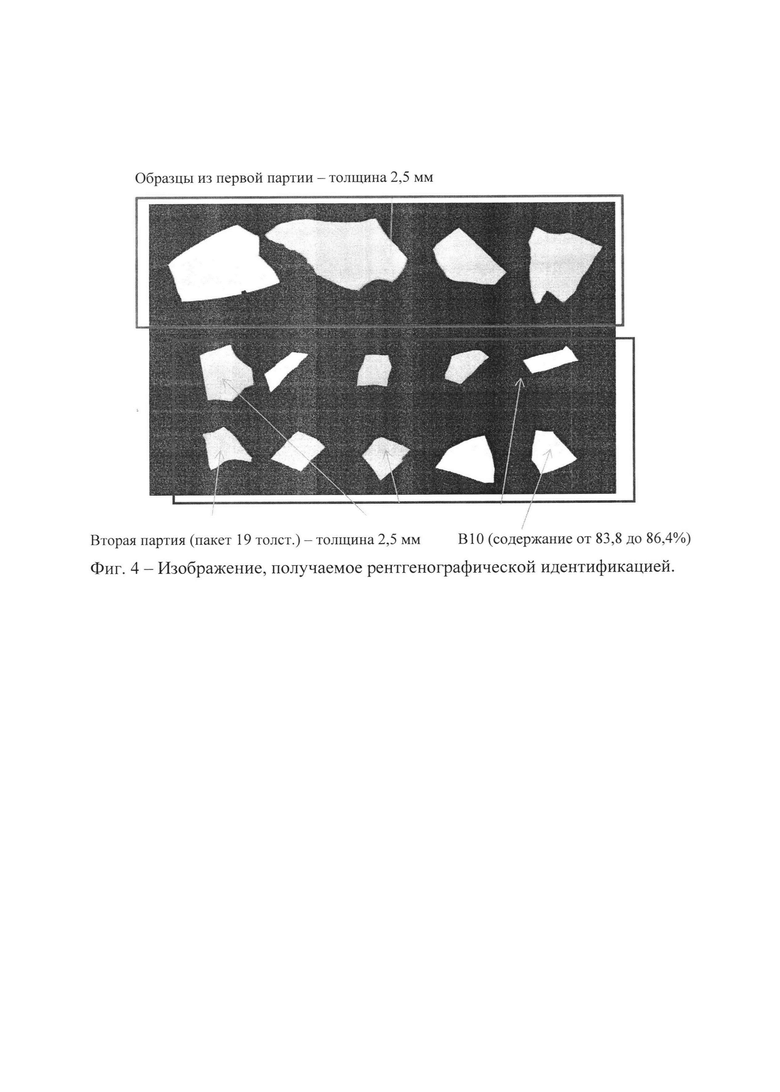

Идентификация осколков материала проводилась рентгенографическим методом. Осколки материала помещались на предметный стол комплекса ФИЛИН 125/48. Параметры экспозиции 50 кВ, 8,5 мА, время накопления 30 мс, изображение в негативе. Пример получаемого изображения представлен на фигуре 4.

После получения изображения производилась сортировка осколков по изотопному составу. Для проверки степени обогащения отсортированные осколки выборочно анализировали методом масс-спектрометрии и индуктивно связанной плазмой (ИСП-МС). Степень обогащения бора, находящегося в осколках изделий, по изотопу бор-10 находилась в пределах от 85 до 91%.

Далее осколки деталей с бором, обогащенным по изотопу бор-10, распределялись по поддонам и помещались в установку термической деструкции (рисунок 2). Масса загрузки составляла от 1,3 до 1,5 кг. Во время проведения деструкции связующего установка находится в режиме «продувки» инертным газом-аргоном, что контролируется «пробулькиванием» в системе ловушек, а также по ротаметру. После достижения нагрева 620°С (экспериментально установленное значение температуры для интенсификации и полного разложения полимерного связующего) время выдержки составляло - 3 часа. После остывания установки поддоны с регенератом (порошком бора) извлекали из реактора и взвешивали. Коэффициент отношения массы регенерата к массе загрузки составлял 70-75%.

Далее содержимое поддонов помещали на машину рассева (вибросита). После отсева необходимой (соответствующей ТУ) фракции порошка (от 63 мкм до 250 мкм) коэффициент выхода годного составил от 45% до 50%, т.е. при загрузке 1 кг борсодержащих отходов, содержащего около 75% бора обогащенного изотопом бор-10, на выходе получали от 450 г до 500 г порошка бора, удовлетворяющего требованиям ТУ, а также от 200 г до 250 г порошка бора менее 63 мкм.

Полученный порошок тщательно анализировали в лаборатории на соответствие требованиям ТУ. Степень обогащения порошка бора по изотопу бор-10 находилась в пределах от 85 до 91%. После подтверждения соответствия по изотопному, химическому и фракционному составу порошок отправляли для производства изделий.

Предложенный способ регенерации доказал свою эффективность на практике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОТОПОВ БОРА | 2006 |

|

RU2311949C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОНОЗАЩИТНОГО МАТЕРИАЛА НА ПОЛИМЕРНОЙ ОСНОВЕ | 2019 |

|

RU2737188C1 |

| Способ получения карбида бора плазмохимическим методом | 2016 |

|

RU2648421C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗОТОПНОГО СОСТАВА БОРСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2023 |

|

RU2803251C1 |

| Полимерный комплекс бора | 2021 |

|

RU2774439C1 |

| Способ получения обогащенного изотопа бор-10 | 2019 |

|

RU2720774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТОПОВ НЕОДИМА | 2015 |

|

RU2638858C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО МАТЕРИАЛА НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА С ПОВЫШЕННЫМИ РАДИАЦИОННО-ЗАЩИТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2563650C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОНОЗАЩИТНОГО МАТЕРИАЛА НА ПОЛИМЕРНОЙ ОСНОВЕ | 2021 |

|

RU2762731C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО КАРБИДА БОРА | 1999 |

|

RU2156732C1 |

Изобретение относится к области регенерации дорогостоящих компонентов из материалов от разборки изделий для вторичного использования. Сущность заключается в том, что регенерацию порошка бора, обогащенного по изотопу бор-10, из отходов боронаполненных полимеров осуществляют последовательным проведением операций: сепарации осколков деталей от разборки по толщине, идентификации осколков по полимерному связующему, рентгенографической идентификации и сепарации осколков по изотопному составу, термической деструкции полимерного связующего в среде инертного газа, получения необходимой фракции порошка бора путем рассева на ситах с соответствующими величинами ячеек, анализа полученного продукта на соответствие техническим требованиям, химической очистки продукта при необходимости, укрупнения фракции, не соответствующей техническим требованиям, путем высокотемпературного спекания в вакууме либо в среде инертного газа с последующим дроблением. Технический результат: получение (регенерация) порошка бора, обогащенного по изотопу бор-10, из отходов боронаполненных полимеров без изменения его химического состава и степени обогащения по изотопу бор-10. 4 з.п. ф-лы, 4 ил.

1. Способ регенерации бора элементарного, обогащенного по изотопу бор-10, из боронаполненных полимеров, в виде осколков, путем термической деструкции полимерной связки, отличающийся тем, что предварительно боронаполненные полимеры, в виде осколков, сепарируют по размеру, сортируют по составу полимерной связки, идентифицируют по изотопному составу, а термическую деструкцию полимерного связующего проводят в среде инертного газа с последующим доведением порошка бора до соответствующих требований к бору элементарному, обогащенному по изотопу бор-10 по изотопному, химическому и фракционному составу.

2. Способ по п. 1, отличающийся тем, что выбор конкретного режима деструкции полимерного связующего проводят после проведения идентификации осколков, содержащих боронаполненные полимеры, по полимерному связующему.

3. Способ по п. 1, отличающийся тем, что идентификация осколков, состоящих из боронаполненных полимеров, по изотопному составу проводится рентгенографическим методом - путем анализа рентгеновского изображения по плотности потемнения в зависимости от изотопного состава бора.

4. Способ по п. 1, отличающийся тем, что термическую деструкцию полимерного связующего боронаполненных полимеров, для получения порошка бора без изменения химического состава в процессе регенерации, проводят в инертной атмосфере - среде инертного газа аргон, в герметичной установке, продуваемой данным инертным газом.

5. Способ по п. 1, отличающийся тем, что регенерированный порошок бора доводят до требований ТУ 95.1111-83 к бору кристаллическому, обогащенному изотопом бора-10 по изотопному, химическому и фракционному составу, последовательным проведением операций химической очистки, рассева, сепарации.

| СПОСОБ РЕГЕНЕРАЦИИ БОРА ИЗ ОБЛУЧЕННОГО КАРБИДА БОРА | 1997 |

|

RU2137227C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АНАЛИЗА И СОРТИРОВКИ ПОТОКА МАТЕРИАЛА | 2001 |

|

RU2315977C2 |

| СПОСОБ ОЧИСТКИ БОРСОДЕРЖАЩЕГО КОНЦЕНТРАТА НА АЭС | 2014 |

|

RU2594420C2 |

| Способ опреснения борсодержащих вод | 1991 |

|

SU1836297A3 |

| US 3345127 A, 03.10.1967 | |||

| WO 2012106217 A1, 09.08.2012. | |||

Авторы

Даты

2019-05-22—Публикация

2017-09-19—Подача