Изобретение относится к способам изготовления боросодержащего нейтронозащитного композиционного порошкового материала на полимерной основе в виде частиц сферической формы, предназначенного для защиты от нейтронного излучения, который может быть использован для равномерного заполнения полых объемов произвольной геометрии, в том числе, путем пневмотранспортирования по каналам с малыми поперечными сечениями.

Известен патент RU 2278078, С03В 19/10, опубл. 20.06.2006, в котором заявляется устройство для изготовления стеклянных микрошариков, в основу которого заложен принцип горения восходящего потока газовоздушной смеси. Способ изготовления стеклянных микрошариков заключается в подаче в цилиндрическую камеру через горелку газовоздушной смеси по двум потокам - по центру горелки и по ее периферии. Поджигают горючие смеси, и подают в камеру тангенциальные воздушные потоки для закрутки факела горения в огневой поток, который затем настраивают на необходимый режим горения и необходимую геометрию огневой спирали. В центр огневого потока, через центр горелки подают стеклопорошок, который при движении снизу вверх при температуре порядка 600-800°С нагревается, а затем при дальнейшем повышении температуры свыше 1000°С оплавляется и превращается в микрошарики. При выходе из цилиндрической камеры закрученного огневого потока, несущего микрошарики, более тяжелая их часть под действием центробежных сил веером выбрасывается из огневого потока в сборник, и, ударяясь о его стенку, оседает в радиальных ячейках, при этом полученные микрошарики в зависимости от массы оседают в разных радиальных ячейках.

Таким образом, способ повышает эффективность производства стеклянных микрошариков за счет осуществления предварительной их классификации непосредственно в самом устройстве, производящем эти микрошарики.

Недостатками данного способа являются:

- наличие огневого потока не позволяет использовать данный способ для получения микрошариков из полимерных композитов, в том числе, содержащих в качестве наполнителя нитрид бора, так как при содержании наполнителя более 12% происходит разрушение полимерной матрицы за счет выгорания органических соединений;

- повышенная пожароопасность;

- наличие специально обученного персонала для проведения огнепламенных работ.

Известен патент RU 2368629, C08L 23/06, опубл. 27.09.2009, «Радиационно-защитный композиционный материал и способ его получения», в котором заявляется способ получения материала для изготовления элементов радиационной защиты различной аппаратуры. Способ включает полимеризацию этилена на поверхности частиц элементного бора среднего размера 3-8 мкм в присутствии иммобилизованной на нем каталитической системы, состоящей из тетрахлорида ванадия и алюминийорганического соединения. Сначала на поверхности частиц бора проводят фор-полимеризацию этилена при 25-30°С и давлении этилена 1 атм в течение 8-10 минут, затем температуру повышают до 50-60°С и продолжают полимеризацию этилена при 50-60°С и давлении в диапазоне от 1 до 10 атм до образования на них покрытия из сверхвысокомолекулярного полиэтилена с молекулярной массой не менее ~106 и толщиной 0,01-20 мкм. Радиационно-защитный композиционный материал представляет собой частицы элементного бора с полиолефиновым покрытием в виде агломератов среднего размера 20-100 мкм.

Недостатком данного способа является получение частиц в виде агломератов, что является серьезным препятствием для преодоления ими трубопроводов малых сечений. Другим недостатком данного способа является сложный технологический процесс, для которого обязательно наличие специального оборудования.

Наиболее близким к заявляемому изобретению по технической сущности является способ по патенту RU 2737188, C08J 3/12, C08J 3/20, опубл. 25.11.2020, «Способ получения нейтронозащитного материала на полимерной основе», который выбран в качестве прототипа.

Способ по данному патенту относится к технологии изготовления боро-содержащего композиционного материала на полимерной основе в виде частиц сферической формы, предназначенного для защиты от нейтронного излучения, который может быть использован для равномерного заполнения полых объемов произвольной геометрии, в том числе, путем пневмотранспортирования по каналам с малыми поперечными сечениями. Способ заключается в смешивании исходных компонентов - полиэтилена и нитрида бора с последующей пластификацией смеси в экструдере при температуре, превышающей температуру плавления полимера. В качестве исходных компонентов используют порошкообразные полиэтилен высокого давления линейной структуры в количестве 90-93 мас. % и нитрид бора, обогащенный по изотопу бор-10, в количестве 7-10 мас. %, а после пластификации гранулируют полученный экструдат, измельчают гранулы и обрабатывают полученный порошок для придания частицам сферической формы путем оплавления их поверхности в пламени газовой горелки при температуре 600-800°С. Способ позволяет получать нейтронозащитный порошковый материал с частицами сферической формы и фракционным составом в диапазоне размеров 40-300 мкм; сферическая форма частиц и заданный фракционный состав обеспечивают возможность пневмотранспортирования нейтроно-защитного материала по каналам с малыми поперечными сечениями, и позволяют равномерно заполнять полые объемы разной геометрии.

В данном способе используется нитрид бора, обогащенный по изотопу бор-10. В связи с труднодоступностью бора-10 его можно заменить на нитрид бора природного изотопного состава с увеличением концентрации в полимерной матрице до 30 мас. % для сохранения нейтронозащитных свойств. Однако, такое увеличение ведет за собой отказ от применения газопламенного способа получения частиц нейтронозащитного материала сферической формы в связи с тем, что при концентрации наполнителя (нитрида бора), превышающей 12 мас. %, происходит разрушение полимерной матрицы из-за выгорания органических соединений в газопламенном потоке.

Задачей заявляемого изобретения является получение нейтронозащитного материала на полимерной основе в виде порошка с частицами сферической формы и заданным фракционным составом, в котором содержание наполнителя составляет от 20 до 30 мас. %.

При использовании заявляемого способа достигается следующий технический результат:

- повышение содержания нейтронозащитного компонента в составе частиц материала позволяет отказаться от материалов, содержащих труднодоступный бор-10, и использовать при производстве нитрид бора природного изотопного состава, т.е. позволяет производить наполнитель из доступного сырья;

- нейтронозащитный порошковый материал имеет частицы сферической формы и фракционный состав в диапазоне размеров 40-300 мкм;

- сферическая форма частиц и фракционный состав обеспечивают возможность пневмотранспортирования нейтронозащитного материала, в том числе, по каналам с малыми поперечными сечениями, а также позволяют равномерно заполнять полые объемы разной геометрии.

Для решения указанной задачи и достижения технического результата заявляется способ получения нейтронозащитного материала на полимерной основе, заключающийся в смешивании исходных компонентов - порошкообразных полиэтилена высокого давления линейной структуры и наполнителя - нитрида бора, пластификации смеси в экструдере при температуре, превышающей температуру плавления полимера, гранулировании полученного пластификата, измельчении гранул с последующей обработкой полученного порошка для придания частицам сферической формы, в котором, согласно изобретению, в качестве наполнителя используют нитрид бора природного изотопного состава при следующем соотношении исходных компонентов, мас. %: полиэтилен высокого давления линейной структуры - 70-80 и нитрид бора природного изотопного состава - 20-30, а для придания частицам порошка сферической формы проводят оплавление их поверхности в восходящем потоке разогретого воздуха при температуре 380-500°С.

В связи с труднодоступностью бора-10 в заявляемом способе предлагается в качестве наполнителя полимерной матрицы использовать нитрид бора природного изотопного состава вместо нитрида бора, обогащенного по бору-10. Для сохранения нейтронозащитных свойств количество нитрида бора природного увеличивают, и оно составляет 20-30 мас. %. Однако при увеличении концентрации наполнителя (нитрида бора природного изотопного состава) более 12 мас. %, не удается получить нейтронозащитный порошковый материал с частицами сферической формы путем газопламенного оплавления (как в прототипе), т.к. происходит разрушение полимерной матрицы (полиэтилена высокого давления линейной структуры) из-за выгорания органических соединений в газопламенном потоке при температуре 600-800°С. Для достижения технического результата - получения нейтронозащитного материала в виде порошка с частицами сферической формы - авторы используют в качестве полимерной матрицы полиэтилен высокого давления линейной структуры, что существенно облегчает механическую обработку смеси полиэтилен-наполнитель на стадии получения порошка из пластифицированной смеси. В первую очередь, это обусловлено высоким значением показателя текучести расплава данного материала ~5 отн. ед., что обеспечивает относительную легкость его механической обработки («Химическая энциклопедия» в пяти томах, том 4, Прохоров A.M., Абашидзе И.В. и др. Москва, 1988). Для сравнения, показатель текучести расплава полиэтилена высокого давления нелинейной структуры составляет ~1-1,5 отн. ед., вследствие чего, по сравнению с полиэтиленом линейной структуры, механическая обработка пластифицированной смеси полимер-наполнитель на основе данного материала существенно затруднена. Чтобы решить проблему по сохранению полимерной матрицы при оплавлении частиц порошка для придания им сферической формы, оплавление их поверхности проводят в восходящем потоке разогретого воздуха при температуре 380-500°С. При такой температуре полимерная матрица не разрушается, она находится в расплавленном состоянии, и в потоке разогретого воздуха частицы, за счет сил поверхностного натяжения, приобретают сферическую форму. Размер получающихся сферических частиц порошкового материала и их распределение по размерам определяются размером частиц фракции помола пластифицированной смеси полимера и наполнителя, а также режимами оплавления поверхности частиц измельченных гранул.

Выбор интервала концентрации наполнителя - нитрида бора природного изотопного состава - обуславливается эффективным сечением захвата нейтронов бора природного изотопного состава («Химическая энциклопедия» в пяти томах, т.1 Прохоров A.M., Абашидзе И.В. и др. Москва 1988 г. [1]), согласно которому концентрация нитрида бора природного изотопного состава должна быть не менее 20% для эффективного захвата нейтронов, а для обеспечения устойчивости структуры полимерной матрицы, содержащей частицы нейтронозащитного материала, - не более 30%.

Известны способы получения сферических частиц в колоннах с разогретым воздухом, где частицы загружаются в колонну сверху и под действием силы тяжести падают вниз, попадают в зону разогрева, расплавляются и за счет сил поверхностного натяжения приобретают сферическую форму. Однако, данный способ не применим для материала с малой плотностью из-за малого веса частиц, т.к. они захватываются горячим восходящим потоком, который препятствует их падению по трубе в зону нагрева. Поэтому авторы, учитывая данный факт, производят оплавление частиц с малой плотностью материала в восходящем потоке горячего воздуха, который захватывает частицы, направляя их в трубе вертикально вверх, проносит их через зону разогрева, где частицы расплавляются и за счет сил поверхностного натяжения приобретают сферическую форму. Этот же восходящий поток горячего воздуха выносит сформировавшиеся сферические частицы из внутреннего объема трубы в приемник - охладитель, где они остывают.

Совокупность существенных признаков по исходным компонентам, их соотношению и действиям способа позволяет достичь указанный технический результат, а именно, из доступных компонентов получить нейтронозащитный материал в виде порошка с частицами сферической формы в диапазоне размеров 40-300 мкм, сферическая форма частиц обеспечивает возможность пневмотранспортирования нейтронозащитного материала, в том числе, по каналам с малыми поперечными сечениями, и позволяет равномерно заполнять полые объемы разной геометрии.

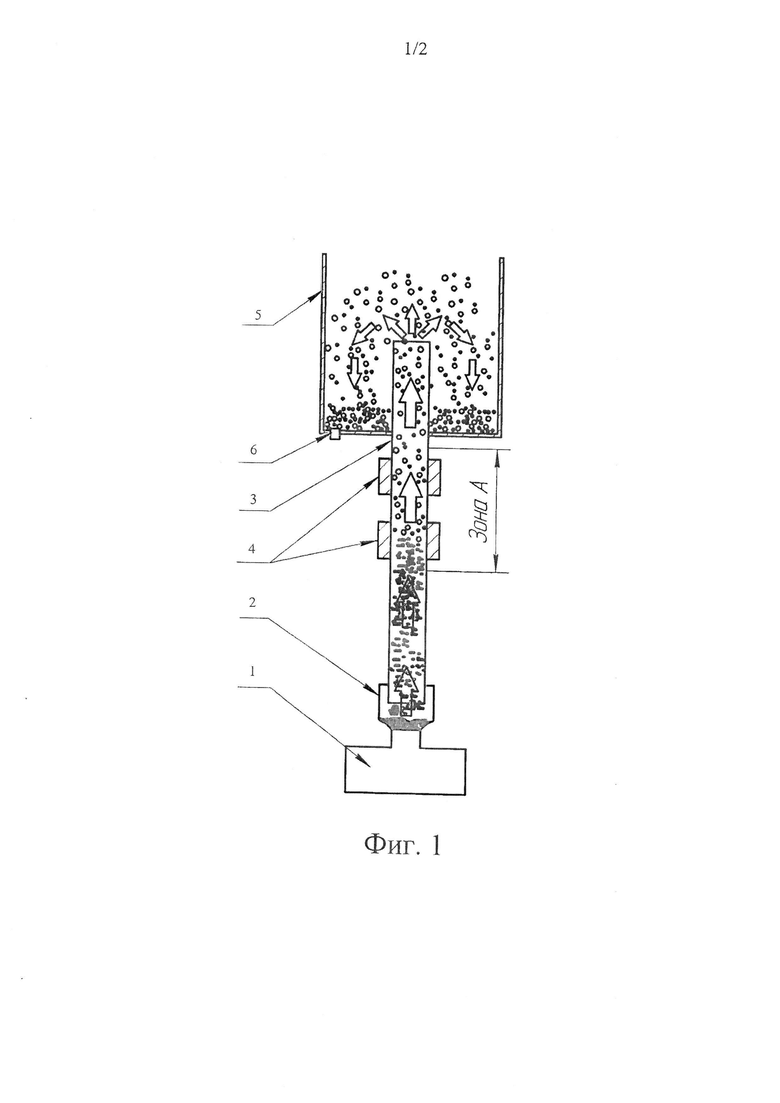

На фиг. 1 представлена схема лабораторной установки для получения из измельченных гранул пластификата сферических частиц в восходящем разогретом потоке воздуха.

На фиг. 2 представлены изображения частиц порошка нейтронозащитного материала на полимерной основе, полученные на оптическом микроскопе.

Принципиальная схема установки для получения из измельченных гранул пластификата сферических частиц в восходящем разогретом потоке воздуха, представленная на фиг. 1, содержит:

1 - модуль для получения псевдоожиженного состояния порошков;

2 - бункер модуля для загрузки измельченных гранул пластификата;

3 - металлическая труба;

4 - нагревательные блоки;

5 - приемник-охладитель;

6 - технологический люк для выгрузки сферических гранул нейтроннозащитного материала;

Зона А - зона разогрева.

Принципиальная схема установки представлена на фиг.1. Установка работает следующим образом.

Нейтронозащитный материал в виде гранул, полученный механическим измельчением экструдированной смеси полимера и наполнителя, помещают в бункер 2 модуля 1. Разогретый до ~100°С воздушный поток подается вертикально вверх в бункер 2, где происходит образование псевдоожиженного слоя порошка нейтронозащитного материала, который захватывается вертикальным потоком и перемещается в трубу. С помощью нагревательных блоков 4 осуществляется разогрев зоны А трубы 3. При разогреве воздушного потока, проходящего по трубе, возникает перепад давления, и воздух начинает перемещаться по трубе снизу вверх, захватывая псевдоожиженный слой порошка, и проносит его через зону разогрева А.

Предварительно разогретые до ~100°С частицы порошка в зоне А разогреваются до более высоких температур (примерно до ~380-500°С), и начинают расплавляться. За время прохождения частиц через нагревательные блоки зоны А расплавленные частицы порошка приобретают сферическую форму. При этом время нахождения частиц в зоне А регулируется путем изменения скорости воздушного потока, подаваемого из модуля 1.

Далее частицы нейтронозащитного материала вместе с разогретым воздухом попадают в приемник-охладитель 5, при этом разогретый воздух свободно выходит из трубы вверх, а частицы порошка сферической формы под действием силы тяжести оседают в приемнике-охладителе 5. Охлаждение частиц до температуры затвердевания происходит при падении частиц из трубы в приемник-охладитель 5. Конструкция последнего исключает возможность повторного разогрева полученных сферических частиц до температуры их плавления. После заполнения приемника охлажденные частицы удаляют из него через технологический люк 6.

В результате реализации заявляемого способа получают боронаполненный нейтронозащитный материал с содержанием полиэтилена высокого давления линейной структуры в количестве 70-80 мас. % и нитрида бора природного изотопного состава, в количестве 20-30 мас. % в виде порошка с частицами сферической формы, что наглядно видно из изображения, полученного на оптическом микроскопе (см. фиг. 2).

Заявляемый способ осуществляется в следующей последовательности. Пример №1. Исходный полиэтилен высокого давления линейной структуры измельчили в роторной мельнице и просеяли через сито 212 мкм. Навеску измельченного полиэтилена в количестве 300 г и навеску порошка нитрида бора природного изотопного состава в количестве 128 г (30 мас. % в смеси) смешали в планетарной мельнице в течение двух часов. Для достижения однородного распределения нитрида бора в полиэтилене полученную смесь гомогенизировали путем пластификации в экструдере. На выходе из экструдера расплавленную смесь охладили, и с использованием гранулятора получили из нее цилиндрические гранулы размером 5x1 мм. Полученные гранулы измельчили в роторной мельнице при непрерывном охлаждении резца жидким азотом и постоянным контролем температуры камеры измельчения, которая не должна превышать 110°С для исключения расплавления полимерной матрицы. После этого из размола экструдата на воздухоструйной просеивающей установке была выделена фракция частиц с размером 50-212 мкм. Полученная фракция, массой 200 г, была помещена в модуль 1 для сушки порошков в псевдоожиженном состоянии в бункер 2. Разогретый в модуле 1 до 100°С воздушный поток подавался вертикально вверх в бункер 2, где происходило образование псевдоожиженного слоя порошка.

С помощью нагревательных блоков 4 осуществлялся разогрев до температуры 500°С зоны А трубы 3. При разогреве воздушного потока, проходящего по трубе, возникал перепад давления, и воздух перемещался по трубе снизу вверх, захватывая частицы псевдоожиженного слоя порошка, перемещая его через зону разогрева А.

Предварительно разогретые до 100°С частицы порошка в зоне А разогревались до температуры 500°С, превышающей температуру плавления полимерной матрицы, что приводило к ее расплавлению. После расплавления полимерной матрицы под действием сил поверхностного натяжения частицы приобретали форму, близкую к сферической. При этом время нахождения частиц в зоне А регулировалось путем изменения скорости воздушного потока, подаваемого из модуля 1, которая составляла от 0,5 до 0,7 м/с.

Далее частицы порошка вместе с разогретым воздухом попадали в приемник-охладитель 5, при этом горячий воздух свободно удалялся в атмосферу, а частицы порошка сферической формы под действием силы тяжести оседали в приемнике-охладителе. После заполнения приемника, охлажденные частицы нейтронозащитного материала извлекали из него через технологический люк 6. После этого на воздухоструйной просеивающей установке была выделена фракция частиц с размером 50-212 мкм с использованием сит с соответствующими размерами ячеек.

Заявляемый способ позволяет получать порошковый нейтронозащитный материал с частицами сферической формы с использованием доступного сырья - нитрида бора природного изотопного состава. Нейтронозащитный порошковый материал имеет частицы сферической формы и фракционный состав в диапазоне размеров 40-300 мкм, что обеспечивает возможность пневмотранспортирования нейтронозащитного материала, в том числе, по каналам с малыми поперечными сечениями. Сферическая форма частиц и заданный фракционный состав позволяют равномерно заполнять полые объемы разной геометрии, и снизить гидравлические потери, возникающие при пневмотранспортировании порошка, а также снизить расход рабочего газа для пневмотранспортирования нейтронозащитного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОНОЗАЩИТНОГО МАТЕРИАЛА НА ПОЛИМЕРНОЙ ОСНОВЕ | 2019 |

|

RU2737188C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО МАТЕРИАЛА НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА С ПОВЫШЕННЫМИ РАДИАЦИОННО-ЗАЩИТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2563650C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОШАРИКОВ ИЗ КВАРЦА (ВАРИАНТЫ) И ВАРИАНТЫ ИХ ПРИМЕНЕНИЯ | 2014 |

|

RU2570065C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 1993 |

|

RU2081858C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ НЕЙТРОННОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2839014C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2464128C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИКРОСФЕР И МИКРОШАРИКОВ ИЗ ОКСИДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2664287C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА ИЗ СТЕКЛЯННЫХ СФЕР | 2007 |

|

RU2336293C1 |

Изобретение относится к способам изготовления боросодержащего нейтронозащитного композиционного порошкового материала на полимерной основе в виде частиц сферической формы, предназначенного для защиты от нейтронного излучения, который может быть использован для равномерного заполнения полых объемов произвольной геометрии, в том числе путем пневмотранспортирования по каналам с малыми поперечными сечениями. Настоящее изобретение относится к способу получения нейтронозащитного материала на полимерной основе. Данный способ заключается в смешивании исходных компонентов - порошкообразных полиэтилена высокого давления линейной структуры и наполнителя - нитрида бора. Пластификации смеси в экструдере при температуре, превышающей температуру плавления полимера. Гранулировании полученного пластификата. Измельчении гранул с последующей обработкой полученного порошка для придания частицам сферической формы. В качестве наполнителя используют нитрид бора природного изотопного состава. Соотношение исходных компонентов, мас.%: полиэтилен высокого давления линейной структуры 70-80 и нитрид бора природного изотопного состава - 20-30. Для придания частицам порошка сферической формы проводят оплавление их поверхности в восходящем потоке разогретого воздуха при температуре 380-500°С. Технический результат – возможность получения из нитрида бора природного изотопного состава и полиэтилена высокого давления линейной структуры нейтронозащитного материала в виде порошка с частицами сферической формы в диапазоне размеров 40-300 мкм; сферическая форма частиц обеспечивает возможность пневмотранспортирования нейтронозащитного материала, в том числе по каналам с малыми поперечными сечениями, и позволяет равномерно заполнять полые объемы разной геометрии. 2 ил., 1 пр.

Способ получения нейтронозащитного материала на полимерной основе, заключающийся в смешивании исходных компонентов - порошкообразных полиэтилена высокого давления линейной структуры и наполнителя - нитрида бора, пластификации смеси в экструдере при температуре, превышающей температуру плавления полимера, гранулировании полученного пластификата, измельчении гранул с последующей обработкой полученного порошка для придания частицам сферической формы, отличающийся тем, что в качестве наполнителя используют нитрид бора природного изотопного состава, при следующем соотношении исходных компонентов, мас.%: полиэтилен высокого давления линейной структуры 70-80 и нитрид бора природного изотопного состава - 20-30, а для придания частицам порошка сферической формы проводят оплавление их поверхности в восходящем потоке разогретого воздуха при температуре 380-500°С.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CN 107827770 A, 23.03.2018 | |||

| COURTNEY HARRISON et al | |||

| "Polyethylene/Boron Nitride Composites for Space Radiation Shielding" | |||

| Journal of Applied Polymer Science, vol | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2021-12-22—Публикация

2021-05-21—Подача