Изобретение относится к нефтяной и газовой промышленности, в частности, к процессам использования и переработки нефтезаводских газов с повышенным содержанием гомологов метана («жирных» газов) в химические продукты. Эти газы являются ценным углеводородным сырьем, однако во многих случаях не находят практического применения и сжигаются на факелах. В нефтепереработке на сухие газы крекинга и других вторичных процессов приходится от 5 до 20% сырья. Нефтезаводские газы образуются в термических и каталитических процессах переработки нефтяного сырья и содержат широкий набор газов, в том числе водород, метан, оксид углерода, непредельные углеводороды (от этилена до бутиленов), а также диоксид углерода, кислород, азот.

В настоящее время в большинстве случаев эти газы используются в качестве топлива. Сами предприятия нефтепереработки ориентированы на использование процессов олигомеризации пропилена и изобутиленов для получения компонентов бензинов, этилен и насыщенные С2+ углеводороды выпадают из переработки и в лучшем случае сжигаются для производства электроэнергии или тепла (с учетом состава газов КПД их использования даже таким путем оказывается низким). Такое неквалифицированное использование ценнейшего углеводородного сырья, уже прошедшего сложные процессы предварительной подготовки (осушка, обессеривание и др.), а для многих нефтеперерабатывающих заводов (НПЗ) содержащего большую концентрацию ценных непредельных соединений, вряд ли можно считать рациональным. Их переработка в нефтехимические продукты с высокой добавленной стоимостью, высококтановые или высокоцетановые добавки значительно повысила бы экономические показатели нефтехимического производства, глубину использования сырья и позволила бы снизить выброс экологически вредных продуктов нефтеперерабатывающими предприятиями. Следует отметить, что часть продуктов, которые могут быть получены в этом случае могут стать заменой высококтановым добавкам, таким как трет-бутилметиловый эфир (МТБЭ) (например, пропиловый и изопропиловый спирты имеют ИОЧ 105-115) или использоваться как высокоцетановые компоненты дизельных топлив (цетановые числа простых эфиров длинноцепочечных спиртов (но основе тримеров пропаналя) могут достигать 90-100, получаемых из них углеводороды обладают не только цетановыми числами, но и приемлемыми низкотемпературными свойствами.

Известны способы переработки «жирных» газов с использованием физических методов разделения - абсорбции, компримирования и сепарации, дистилляции и др.

Так, из уровня техники известен способ выделения углеводородов С3+ из попутных нефтяных газов путем противоточной абсорбции абсорбентом с последующей десорбцией абсорбированной фракции С3+, и возвратом регенерированного после десорбции абсорбента в абсорбер, характеризующийся тем, что используют попутные нефтяные газы с давлением 8-20 атм, и абсорбцию проводят при температуре 8-40°С, при этом выходящий из абсорбера насыщенный абсорбент нагревают до 280-350°С и подают на десорбцию, которую проводят при давлении 15-19 атм, а в качестве абсорбента используют тяжелые компоненты исходных попутных газов [патент RU 2338734 С1, опубл. 20.11.2008].

Недостатками указанного способа являются сложность процесса, высокая стоимость оборудования и необходимость дополнительных затрат энергии на регенерацию абсорбента.

Из уровня техники также известен способ подготовки «жирных» природных газов для использования в поршневых двигателях внутреннего сгорания [RU 2385897 С1, опубл. 10.04.2010], который состоит в том, что подготавливаемый газ в смеси с кислородсодержащим газом, например, с воздухом, подвергают термообработке при температуре 450-1100°С в течение 0,01-50 с при содержании свободного кислорода в смеси 0,5-5%. Термообработка может быть проведена также и в присутствии катализаторов окислительной конденсации метана, паровой, углекислотной конверсии метана, окислительного дегидрирования низших алканов или их комбинации. В качестве промоторов реакции могут выступать оксиды азота, пероксид водорода, соединения галогенов, непредельные или кислородсодержащие углеводороды или снижающие вероятность сажеобразования (пары воды). В результате при указанных условиях практически не наблюдается конверсия более легких углеводородов С1-С4, в то время как конверсия углеводородов С5+, имеющих очень низкие метановые числа, превышает 95%. Основными продуктами превращения С5+ углеводородов при такой термообработке попутных нефтяных газов являются (в порядке убывания выхода) этилен, метан, этан и монооксид углерода. Таким образом, обеспечивается селективная конверсия соединений, имеющих низкую детонационную стойкость и повышающих вероятность смоло- и сажеобразования, и происходит увеличение метанового числа поучаемого газа.

Недостатком такого способа является то, что образующиеся ценные компоненты, в основном этилен, пропилен, водород и СО сжигаются при выработке энергии. Кроме того, для собственного энергопотребления промыслов может быть использована лишь небольшая часть добываемого попутного газа (менее 20%).

Наиболее близким к настоящему изобретению по совокупности признаков является способ переработки углеводородных газов с повышенным содержанием гомологов метана [патент RU 2551678 C1, опубл. 27.05.2015], состоящий в том, что селективное парциальное окисление тяжелых компонентов углеводородного газа, содержащего метан и его более тяжелые гомологи, кислородом или кислородсодержащим газом проводят при атмосферном или близком к атмосферному давлении и мольном соотношении углерод тяжелых компонентов : кислород - 5÷0,2:1, температуре 500-800°С и времени реакции 0,1-10 с. Полученную реакционную смесь, содержащую указанные продукты, непрореагировавший метан и дополнительное количество метана, образовавшегося при окислительном крекинге тяжелых компонентов газа, далее подвергают дополнительной обработке в присутствии катализаторов карбонилирования с получением жидких продуктов из ряда альдегиды, карбоновые кислоты, диэтилкетон, поликетоны и обогащенный метаном очищенный от тяжелых компонентов топливный газ для энергоустановок. Карбонилирование проводят известными приемами в паровой или жидкой фазе с предварительным выделением этилена или без такого выделения.

Однако использование вышеуказанного способа для переработки нефтезаводских газов является неэффективным, поскольку при условиях, указанных в данном способе, содержащийся в нефтезаводских газах этилен, количество которого в таких газах может достигать 25-30% и более, будет подвергаться окислению и термическому воздействию.

Задача предлагаемого изобретения состояла в создании простого и экономичного способа переработки нефтезаводских газов с повышенным содержанием гомологов метана, в том числе сухих газов крекинга, имеющих давление, близкое к атмосферному.

При этом технический результат, достигаемый настоящим изобретением, заключается в том, что осуществление предлагаемого способа обеспечивает получение ценных нефтехимических продуктов из ряда альдегидов, спиртов и карбоновых кислот, а также продуктов их конденсации, имеющих ценность в качестве компонентов моторных топлив.

Указанный технический результат достигается способом переработки нефтезаводских газов в ценные химические продукты и компоненты моторных топлив, заключающимся в том, что на первой стадии проводят мембранно-абсорбционное отделение этилена из нефтезаводского газа с применением водных растворов солей переходных металлов, оставшуюся смесь направляют на вторую стадию окислительной конверсии кислородом или воздухом, которая проводится в струевом проточном реакторе при температурах 700-800°С, давлениях 1-3 атм и времени пребывания 1-2 с, затем продукты первой и второй стадий объединяют и подвергают гидроформилированию или карбонилированию с использованием катализаторов на основе Rh и Pd, при этом продукты гидроформилирования или карбонилирования полностью или частично подвергают конденсации с последующим гидрированием с получением высших спиртов.

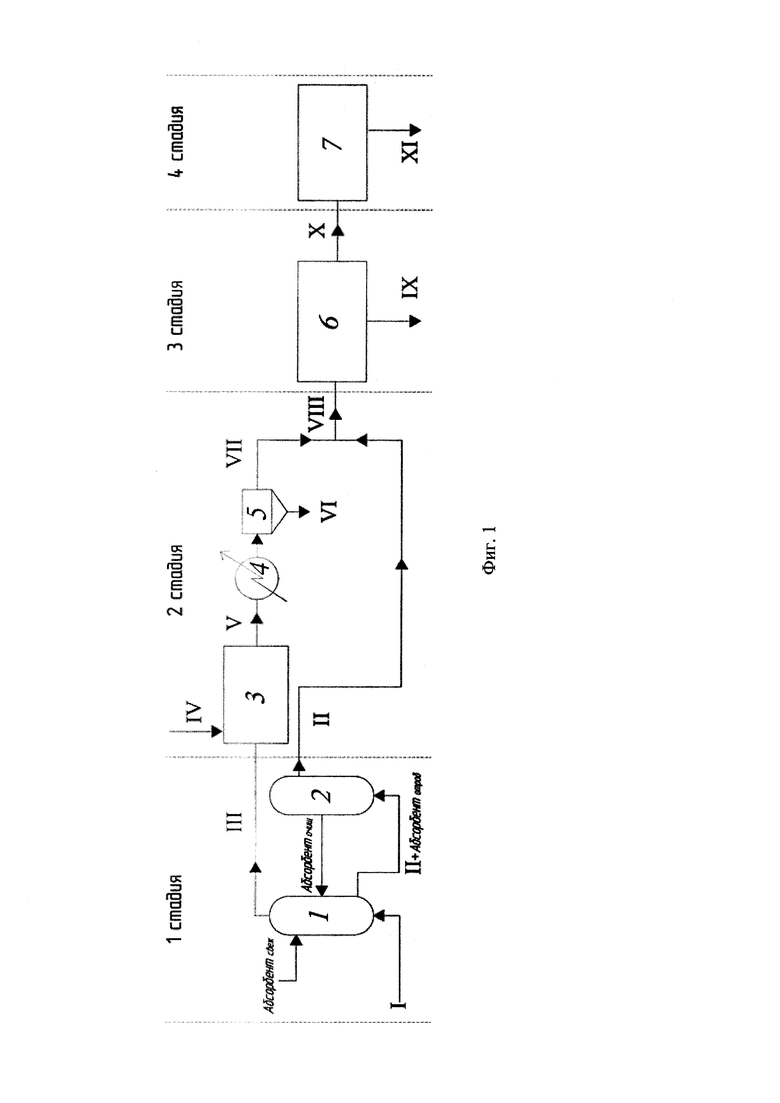

Более подробно, предлагаемый в настоящем изобретении способ переработки нефтезаводских газов осуществляется по схеме, представленной на фиг. 1, включающей следующие последовательные стадии:

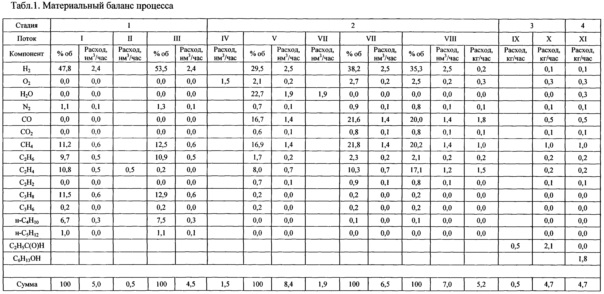

1. Мембранно-абсорбционное выделение этилена водными растворами солей переходных металлов из нефтезаводского газа (поток I) в абсорбере (1), получение потока этилена (поток II) в десорбере (2) и углеводородсодержащего газа (поток III).

2. Дополнительный синтез этилена, а также СО и водорода из углеводородсодержащего газа (поток III) путем некаталитической окислительной конверсии С3+ компонентов кислородом или воздухом (поток IV), которая проводится в струевом проточном реакторе окислительной конверсии (3) при температурах 700-800°С, давлениях 1-3 атм и времени пребывания 1-2 с. Конверсия алканов С3+ составляет 60-99%. Продуктовый газ (поток V) направляется на охлаждение в холодильник (4) и сепаратор (5) для выделения жидких продуктов (поток VI). Для типичных составов нефтезаводских газов содержание СО в продуктовом газе после сепарации (поток VII) составит 10-30% объемн.

3. В реакторе (6) проводится каталитическое гидроформилирование или карбонилирование продуктов стадий 1 и 2 (поток VIII), с использованием катализаторов на основе Rh и Pd с получением потока, содержащего пропаналь, пропиловый спирт и другие химические продукты, которые могут быть выделены в качестве целевых ценных химических продуктов (поток IX) или направлены полностью или частично на последующую переработку на стадии 4 (поток X).

4. В реакторе (7) проводится конденсация компонентов потока X путем взаимодействия с кислотным катализатором и последующее гидрирование продуктов с получением высших спиртов - высокоцетановых компонентов моторных топлив (поток XI).

Изобретение иллюстрируется следующими примерами.

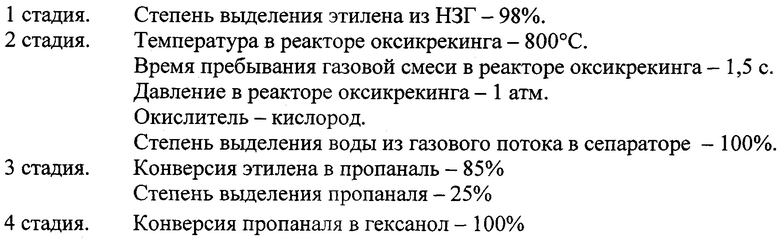

Пример 1.

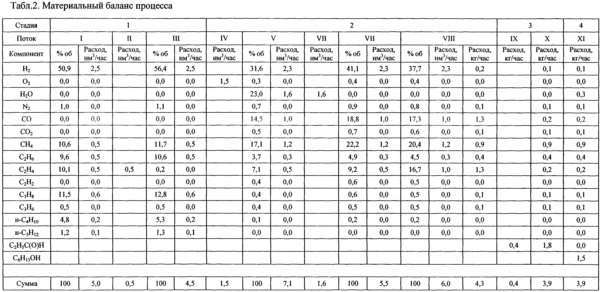

Нефтезаводской газ (НЗГ), расходом 5 м3/час, состав которого указан в табл. 1 (поток I, см. фиг. 1), подается на стадию мембранно-абсорбционного выделения этилена (поток II, см. фиг. 1). Оставшейся газовый поток подается в реактор оксикрекинга, в котором смешивается с окислителем (поток IV, см. фиг. 1) и протекает его конверсия. После отделения воды, продуктовый поток оксикрекинга (поток VII, см. фиг. 1) смешивается с потоком этилена с первой стадии и подается на стадию гидроформилирования или карбонилирования (поток VIII, см. фиг. 1). Часть продуктов процесса гидроформилирования или карбонилирования выводится из системы как целевые (поток IX, см. фиг. 1), другая часть вместе с остальным газом подается на стадию конденсации и гидрирования.

Конверсия Х(С3Н8)=97,5%, Х(н-С4Н10)=98,9%, X(н-C5H12)=100,0%.

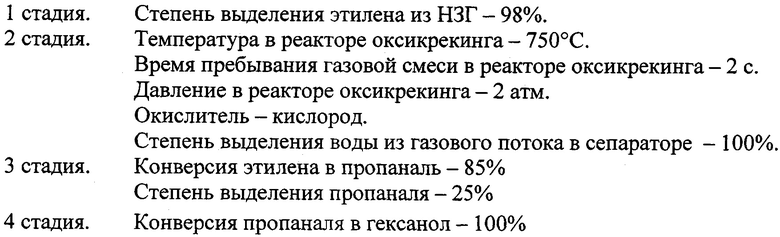

Пример 2.

Нефтезаводской газ (НЗГ), расходом 5 м3/час, состав которого указан в табл. 2 (поток I, см. фиг. 1), подается на стадию мембранно-абсорбционного выделения этилена (поток II, см. фиг. 1). Оставшейся газовый поток подается в реактор оксикрекинга, в котором смешивается с окислителем (поток IV, см. фиг. 1) и протекает его конверсия. После отделения воды, продуктовый поток оксикрекинга (поток VII, см. фиг. 1) смешивается с потоком этилена с первой стадии и подается на стадию гидроформилирования или карбонилирования (поток VIII, см. фиг. 1). Часть продуктов процесса гидроформилирования или карбонилирования выводится из системы как целевые (поток IX, см. фиг. 1), другая часть вместе с остальным газом подается на стадию конденсации и гидрирования.

Конверсия Х(С3Н8)=94,6%, Х(н-С4Н10)=96,0%, X(н-C5H12)=100,0%.

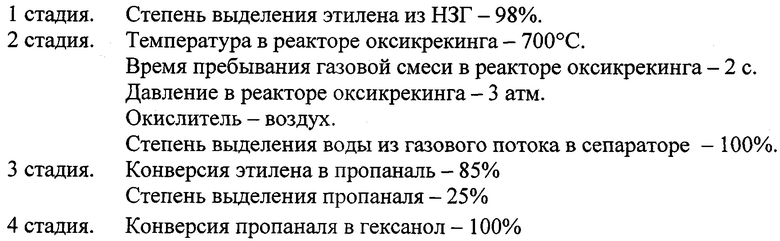

Пример 3.

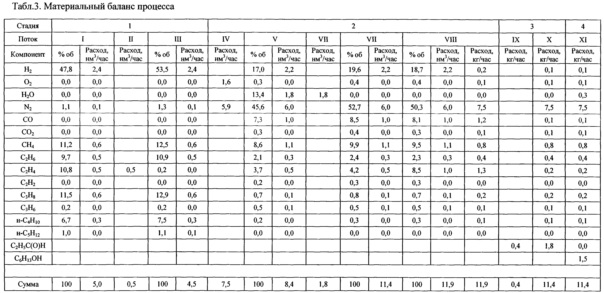

Нефтезаводской газ (НЗГ), расходом 5 м.куб/час, состав которого указан в табл. 3 (поток I, см. фиг. 1), подается на стадию мембранно-абсорбционного выделения этилена (поток II, см. фиг. 1). Оставшейся газовый поток подается в реактор оксикрекинга, в котором смешивается с окислителем (поток IV, см. фиг. 1) и протекает его конверсия. После отделения воды, продуктовый поток оксикрекинга (поток VII, см. фиг. 1) смешивается с потоком этилена с первой стадии и подается на стадию гидроформилирования или карбонилирования (поток VIII, см. фиг. 1). Часть продуктов процесса гидроформилирования или карбонилирования выводится из системы как целевые (поток IX, см. фиг. 1), другая часть вместе с остальным газом подается на стадию конденсации и гидрирования.

Конверсия Х(С3Н8)=85,0%, Х(н-С4Н10)=90,0%, Х(н-С5Н12)=99,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пропаналя гидроформилированием этилена в разбавленных газовых потоках | 2019 |

|

RU2737189C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ И ПОПУТНЫХ ГАЗОВ | 2013 |

|

RU2551678C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛПРОПИОНАТА И МЕТИЛМЕТАКРИЛАТА | 2014 |

|

RU2578598C2 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНЫХ И ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2538970C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛА, ВКЛЮЧАЮЩИЙ ОХЛАЖДЕНИЕ РАСШИРЕНИЕМ И РЕЦИРКУЛЯЦИЮ ОХЛАЖДЕННОГО ГАЗА | 2014 |

|

RU2664800C2 |

| МУЛЬТИТОННАЖНЫЙ НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2013 |

|

RU2539977C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2540270C1 |

| Катализатор переработки этан-этиленовой фракции нефтезаводских газов | 2019 |

|

RU2715390C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2203214C1 |

Настоящее изобретение относится к способу переработки нефтезаводских газов в ценные химические продукты и компоненты моторных топлив. Способ заключается в том, что на первой стадии проводят мембранно-абсорбционное выделение этилена из нефтезаводского газа с применением водных растворов солей переходных металлов, оставшуюся смесь направляют на вторую стадию окислительной конверсии кислородом или воздухом, которая проводится в струевом проточном реакторе при температурах 700-800°С, давлениях 1-3 атм и времени пребывания 1-2 с, затем продукты первой и второй стадий объединяют и подвергают гидроформилированию или карбонилированию с использованием катализаторов на основе Rh и Pd, при этом продукты гидроформилирования или карбонилирования полностью или частично подвергают конденсации с последующим гидрированием с получением высших спиртов. Предлагаемое изобретение позволяет получить ценные продукты с использованием простой технологии. 1 ил., 3 табл., 3 пр.

Способ переработки нефтезаводских газов в ценные химические продукты и компоненты моторных топлив, заключающийся в том, что на первой стадии проводят мембранно-абсорбционное выделение этилена из нефтезаводского газа с применением водных растворов солей переходных металлов, оставшуюся смесь направляют на вторую стадию окислительной конверсии кислородом или воздухом, которая проводится в струевом проточном реакторе при температурах 700-800°С, давлениях 1-3 атм и времени пребывания 1-2 с, затем продукты первой и второй стадий объединяют и подвергают гидроформилированию или карбонилированию с использованием катализаторов на основе Rh и Pd, при этом продукты гидроформилирования или карбонилирования полностью или частично подвергают конденсации с последующим гидрированием с получением высших спиртов.

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ И ПОПУТНЫХ ГАЗОВ | 2013 |

|

RU2551678C1 |

| В.И | |||

| Савченко и др | |||

| Разработка современных процессов газохимии и нефтехимии фундаментальных исследований | |||

| Нефтехимия, 2010, том 50, N 4, c.267-278 | |||

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| US 20120053383 A1, 01.03.2012. | |||

Авторы

Даты

2019-05-23—Публикация

2017-12-27—Подача