Изобретение относится к процессам переработки углеводородных газов с получением жидких химических продуктов с высокой добавленной стоимостью (процессам «газ-в-жидкость»), в частности, к получению метилпропионата, используемого в химической промышленности в качестве растворителя и полупродукта для синтезов ряда продуктов. Особенно перспективным процессом, в котором используется метилпропионат, является альтернативный способ получения одного из важнейших продуктов - метилметакрилата (ММА). В настоящее время метилметакрилат получают ацетонциангидринным методом, исходными полупродуктами в котором являются ацетон и цианистый водород [Химическая энциклопедия. М., 1998. Научное из-во БРЭ. Т. 5, с. 510]. Недостатком этого способа является использование дорогостоящего и токсичного сырья, а также большое количество токсичных стоков и отходов.

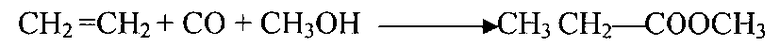

Известен также альтернативный способ получения метилметакрилата конденсацией метилпропионата с формальдегидом в присутствии катализаторов [US Patent 3089902]. Одним из способов получения метилпропионата является взаимодействие этилена с СО в присутствии метанола на катализаторе, содержащем карбонил никеля [DE Patent 915567, 1953, BASF].

Наиболее близким по технической сущности и достигаемому результату является способ получения метилметакрилата из простых химических веществ: этилена, метанола и окиси углерода через стадию получения метилпропионата метоксикарбонилированием этилена с последующей конденсацией с формальдегидом (Lucite′s Alpha technology - Альфа ММА - процесс компании Lucite International) [G.R. Eastham, Μ. Waugh and Ph.-I. Richards, Lucite International UK Limited, "Carbonylation of ethylenically unsaturated compounds", WO Patent 2007/057640 A1; 2007]):

По сравнению с вышеизложенным способом, этот процесс на 30-40% дешевле по капиталовложениям и производит ММА практически без отходов.

Центральной стадией этого процесса является получение метилпропионата метоксикарбонилированием этилена. Предложено большое число катализаторов, преимущественно на основе комплексов палладия, которые в отличие от комплексов кобальта и никеля, активных в этой реакции при температурах 150-200°C и давлениях 150-200 бар, катализируют процесс при 70-120°C и давлении ниже 100 бар. Например, в присутствии каталитической системы, содержащей 1,2-бис(ди-mpem-бутил-метил-фосфино)бензол, соли палладия и добавки сульфоновых кислот, метоксикарбонилирование этилена протекает при 80°C и давлении 10 бар со скоростью 50000 моль/моль[Рd]×ч с 99,98% селективностью по метилпропионату. [R.A.M. Robertson, D.J. Cole-Hamilton / Coordination Chemistry Reviews 225 (2002) 67-90. The production of low molecular weight oxygenates from carbon monoxide and ethane].

Известно также [С. Bianchini, A. Meli, W. Oberhauser et. al Methoxycarbonylation of Ethene by Palladium (II) Complexes with 1,1′-Bis(diphenylphosphino)ferrocene (dppf) and 1,1′-Bis(diphenylphosphino)octamethylferrocene (dppomf) Organometallics, 2003, 22 (12), pp 2409-2421], что плоскоквадратные комплексы Pd (II): [Pd(H2O)2(dppf)](OTs)2 и [Pd(H2O)2(dppomf)](OTs)2 являются эффективными катализаторами метоксикарбонилирования этилена, но проявляют разную селективность, причем катализатор с 1,1′-бис(дифенилфосфино)октаметилферроценовым лигандом дает исключительно метилпропионат. Условия проведения реакции: температура 85°C, давление 40 бар, соотношение СО:С2Н4 1:1, концентрация катализатора - 10-4 М.

Недостатком предложенного способа получения метилпропионата и метилметакрилата является необходимость организации самостоятельного производства каждого индивидуального компонента реакции: этилена, метанола и СО, а для получения метилметакрилата - дополнительно формальдегида. Этилен, как известно, преимущественно получают термическим пиролизом нефтяных фракций (нафты), метанол получают из синтез-газа, который, в свою очередь, получают паровой или окислительной конверсией «сухого» (метанового) газа. Источником СО также является синтез-газ, содержащий, помимо СО, водород в соотношении 1:2 или выше. Для получения формальдегида необходимо еще одно производство по окислению метанола.

Техническим результатом заявленного изобретения является усовершенствование способа получения метилпропионата и метилметакрилата, направленного на получение всех исходных соединений для получения метилпропионата из одного сырья путем переработки попутных нефтяных и природных газов с повышенным содержанием гомологов метана («жирных газов») в едином технологическом цикле с одновременной очисткой сырьевого газа от гомологов метана, то есть создание более простого и экономичного способа получения целевых продуктов при одновременном получении очищенного «сухого» газа с повышенным по сравнению с исходным углеводородным газом метановым числом.

Указанный технический результат достигается тем, что переработка природных и попутных нефтяных газов, а также углеводородных газов с повышенным содержанием тяжелых гомологов метана и низким метановым числом, осуществляется путем двухступенчатого прямого гомогенного окисления углеводородного газа и последующего карбонилирования смеси с получением целевых продуктов, причем на одной ступени окисления, проводимой при температуре 700-800°C и давлении 1-30 бар получают газовую смесь, содержащую этилен и СО, а на другой ступени, проводимой при давлении 30-80 бар, и начальной температуре 350-420°C, получают метанол и СО, полученную смесь обрабатывают при повышенных давлениях и температурах в присутствии катализаторов карбонилирования и получают при этом углеводородный газ с повышенным метановым числом и жидкие продукты, из которых известными приемами выделяют метилпропионат, часть которого дополнительно обрабатывают формальдегидом.

Возможны различные варианты осуществления ступеней процесса окисления и комбинирования процессов окисления и карбонилирования:

- первоначальная окислительная конверсия легкоуглеводородного газового сырья при температурах выше 700°C с получением этилена и последующая окислительная конверсия газовой смеси при температурах около 400°C и давлениях выше 20 бар с получением дополнительно метанола и формальдегида;

- первоначальная окислительная конверсия легкоуглеводородного газового сырья при температурах около 400°C и давлениях выше 20 бар с получением метанола и формальдегида, конденсация метанола, формальдегида и воды, и последующее окисление газовой смеси при температурах около 700°C с дополнительным получением этилена;

- параллельное осуществление ступеней окислительной конверсии части исходного газового сырья при температурах выше 700°C и окислительной конверсии другой части сырья при температурах около 400°C и давлениях выше 20 бар.

Метилпропионат выделяют из жидких продуктов известными приемами. Для получения метилметакрилата очищенный метилпропионат обрабатывают формальдегидом, который также получают на стадии прямого окисления исходного углеводородного газа, либо вводят дополнительно.

Благодаря такому способу осуществления процесса не требуется организация отдельных производств исходных продуктов для синтеза метилпропионата, так как в едином технологическом цикле получают одновременно все три основных сырьевых компонента, необходимых для синтеза метилпропионата: этилен, метанол и СО, и одновременно в виде газофазного продукта получают очищенный от примесей тяжелых компонентов углеводородный газ с более высоким метановым числом по сравнению с исходным углеводородным газом, который может использоваться как топливо для энергоустановок. Одновременно также получатся небольшое количество формальдегида, который с дополнительно вводимым извне формальдегидом используется на последующей стадии получения метилметакрилата конденсацией метилпропионата с формальдегидом.

Ранее такие варианты организации процесса одновременного получения олефинов, метанола и СО и последующего карбонилирования получаемой смеси с получением ценных жидких продуктов с высокой добавленной стоимостью и углеводородного газа с более высоким метановым числом по сравнению с исходным углеводородным газом в едином технологическом цикле в патентной литературе не рассматривались. Проблема является особенно актуальной для России с ее огромными запасами попутных нефтяных и «жирных» углеводородных газов

Примеры осуществления предложенного способа.

Пример 1.

Пример 1. Смесь углеводородных газов состава: метан - 93,7%, этан - 6,3% (метановое число - 84) при давлении 30 бар и расходе 400 л/час подвергают окислительной конверсии при температуре 740°C техническим кислородом, который подают в количестве 80 л/час. Полученную на первой ступени окисления газовую смесь, содержащую непрореагировавшие метан и этан, этилен, СО, метанол и примеси, охлаждают, компримируют до давления 70 бар и подают на вторую ступень, на которой при начальной температуре 400°C осуществляют окислительную конверсию с участием кислорода, который подают в реактор, разделенный на две секции, порциями в количестве по 11,2 л/час каждая. В результате окисления получают газовую смесь в количестве 520 л/час, содержащую (% объемные) 1,9% этилена, 2,5% метанола, 7,1% моноксида углерода, 16,3% воды, 65,5% метана, 3,9% водорода. Смесь охлаждают до температуры 200°C и дополнительно обрабатывают с участием катализаторов карбонилирования, при этом СО взаимодействует с этиленом и метанолом с образованием метилпропионата, который конденсируют в виде водно-спиртово-формальдегидного раствора, из которого известными приемами выделяют 35 г/час метилпропионата; указанный раствор отделяют от газового продукта, представляющего собой очищенный от примесей этана углеводородный газ в количестве 400 л/час, имеющий состав 85% метана, 6,7% моноксида углерода, 5% водорода, 2,3% диоксида углерода, 1% азота, имеющий метановое число 95.

Взаимодействием полученного метилпропионата с поступающим из внешних источников формальдегидом известными приемами получают метилметакрилат.

Пример 2. Углеводородсодержащий газ состава: метан - 88,2% этан - 11,7% (объемн.) при давлении 30 бар в количестве 500 л/час нагревают до температуры 350°C и подвергают окислению техническим кислородом, который подают в две секции окисления суммарно в количестве 36 л/час. В результате парциального окисления получают газовую смесь в количестве 550 л/час, содержащую (% объемные) 2,4% метанола, 1,4% формальдегида, 0,4% этанола, 3,6% моноксида углерода, 4,0% воды, 82,2% метана, 5,1% этана, 0,4% азота. Газовую смесь охлаждают до температуры 0-20°C и отделяют жидкую фазу в количестве 52 г, содержащую 10 г формальдегида, 18 г метанола, 17 г Н2O, 5 г этанола. Оставшийся газ нагревают до температуры 700°C и подвергают окислительной конверсии на второй ступени окисления при температуре 750°C техническим кислородом, который подают в количестве 15 л/час. В результате окислительной конверсии получают газовую смесь в количестве 525 л/час, содержащую (% объемные) 2,0% этилена, 0,25% пропилена, 6,6% мооксида углерода, 0,25% воды, 86,2% метана, 3,9% водорода. Смесь охлаждают до температуры 200°C, добавляют в нее метанол первой ступени и дополнительно обрабатывают с участием катализаторов карбонилирования, при этом СО взаимодействует с этиленом и метанолом с образованием метилпропионата, который конденсируют в виде водно-спиртового раствора. Полученный раствор отделяют от газового продукта и из него известными приемами выделяют 39,5 г/час метилпропионата, часть которого дополнительно обрабатывают формальдегидом первой стадии и получают 27 г/час метилметакрилата. Одновременно получают газовый поток второй ступени окисления в количестве 500 л/час, содержащий 90% метана, 0,6% этана, 4,5% моноксида углерода, 4% водорода, 1% диоксида углерода, имеющий метановое число 95.

Пример 3. Углеводородсодержащий газ состава: СН4 - 82%, С2Н6 - 6%, С3Н8 - 8%, С4Н10 - 4% (метановое число смеси 54) в количестве 2000 л/ч разделяют на два потока, каждый по 1000 л/ч. Один поток газа подвергают гомогенному парциальному окислению при давлении 40 бар и начальной температуре 350°C техническим кислородом, который подают в количестве 332,5 л/ч, с последующей конденсацией жидких продуктов и с рециркуляцией части газа после окисления в количестве 5000 л/ч. В результате окисления получают поток жидких продуктов в количестве 400 г/ч, содержащий 160 г/ч метанола и 37,5 г/ч формальдегида и поток отходящего газа в количестве 1135 л/ч, содержащий 72% метана, 21% моноксида углерода, 3.3% этана, 1,3% пропана, 1,5% азота. Из потока жидких продуктов методом ректификации выделяют чистый метанол в количестве 155 г/ч.

Другой поток исходного углеводородного газа нагревают до температуры 700°C и подвергают окислительной конверсии на второй ступени окисления при температуре 750°C техническим кислородом, который подают в количестве 170 л/час. В результате окислительной конверсии получают газовую смесь в количестве 1350 л/час, содержащую (% объемные) 6,8% этилена, 0,8% пропилена, 8,4% моноксида углерода, 10,2% воды, 64,0% метана, 3,3% водорода, 2.4% кислорода.

Смесь охлаждают до температуры 200°C, компримируют и дополнительно обрабатывают путем барботирования под давлением 40 бар через метанол первой ступени с участием катализаторов карбонилирования; при этом СО взаимодействует с этиленом и метанолом с образованием метилпропионата, который конденсируют в виде водно-спиртового раствора. Полученный раствор отделяют от газового продукта и из него известными приемами выделяют 342 г/час метилпропионата. Газовый поток после второй ступени окисления в количестве 995 л/час, содержащий 86% метана, 3,6% этана, 1,5% моноксида углерода, 4% водорода, объединяют с газовым потоком после первой ступени окисления в количестве 1135 л/ч, содержащим 72% метана, 21% моноксида углерода, 3.3% этана, 1,3% пропана, 1,5% азота, и получают углеводородный газ в количестве 2120 л/ч (метан - 79%, этан - 3,5%, пропан - 1%, СО - 11.6%), водород - 2%, 3% - инертные газы) с метановым числом 84, более высоким, чем исходный углеводородный газ (54).

Взаимодействием полученного метилпропионата с поступающим из внешних источников формальдегидом известными приемами получают метилметакрилат.

По сравнению с известным способом заявляемое изобретение позволяет достигнуть существенного упрощения технологии, уменьшения капитальных затрат за счет снижения числа создаваемых производств и устранения высоко энерго- и капиталоемкой стадии получения синтез-газа, а также обеспечивает возможность одновременного получения очищенного от примесей тяжелых компонентов углеводородного газа с более высоким метановым числом по сравнению с исходным углеводородным газом, который может использоваться как топливо для энергоустановок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ И ПОПУТНЫХ ГАЗОВ | 2013 |

|

RU2551678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ГЛИКОЛЕВОЙ КИСЛОТЫ | 2013 |

|

RU2538971C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНЫХ И ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2538970C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНЫХ И ПРИРОДНЫХ ГАЗОВ | 2016 |

|

RU2641701C1 |

| Способ переработки нефтезаводских газов | 2017 |

|

RU2688932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА | 2010 |

|

RU2547146C2 |

| ПОЛУЧЕНИЕ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2405764C2 |

| Комплексный способ окислительной дегидрогенизации алканов и производства водорода | 2021 |

|

RU2773213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2013 |

|

RU2530066C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2418780C2 |

Изобретение относится к процессам переработки углеводородных газов с получением жидких химических продуктов с высокой добавленной стоимостью. Способ переработки природных и попутных нефтяных газов, а также углеводородных нефтяных газов с повышенным содержанием тяжелых гомологов метана и низким метановым числом, с получением метилпропионата и метилметакрилата, заключается в двухступенчатом селективном прямом гомогенном окислении углеводородного газа и последующем каталитическим карбонилировании смеси с получением метилпропионата, конденсации части полученного метилпропионата с формальдегидом для получения метилметакрилата, причем на одной ступени окисления углеводородного газа, проводимой при температуре 700-800°C и давлении 1-30 бар, получают газовую смесь, содержащую этилен и СО, а на другой ступени, проводимой при давлении 30-80 бар и начальной температуре 350-420°C, получают метанол и СО, причем либо сначала углеводородный газ окисляют на ступени, проводимой при температуре 700-800°C, с получением этилена, а затем окисляют на ступени, проводимой при начальной температуре 350-420°C, либо сначала углеводородный газ окисляют на ступени, проводимой при начальной температуре 350-420°C, с последующей конденсацией полученного метанола, формальдегида и воды, а затем окисляют полученную газовую смесь на ступени, проводимой при температуре 700-800°C, с последующим добавлением метанола первой ступени; затем полученную в результате двухступенчатого окисления смесь обрабатывают при повышенных давлениях и температурах в присутствии катализатора карбонилирования для взаимодействия этилена, метанола и СО и получают углеводородный газ с повышенным метановым числом и жидкие продукты, из которых выделяют метилпропионат, часть которого дополнительно обрабатывают формальдегидом. Способ переработки природных и попутных нефтяных газов, а также углеводородных нефтяных газов с повышенным содержанием тяжелых гомологов метана и низким метановым числом, с получением метилпропионата и метилметакрилата, заключается в селективном прямом гомогенном окислении углеводородного газа и последующем каталитическим карбонилировании смеси с получением метилпропионата, конденсации части полученного метилпропионата с формальдегидом для получения метилметакрилата, причем часть исходного углеводородного газа подвергают окислительной конверсии на стадии, проводимой при давлении 30-80 бар и начальной температуре 350-420°C, с последующей конденсацией жидких продуктов и выделением метанола, а другую часть исходного углеводородного газа подвергают окислительной конверсии на стадии, проводимой при температуре 700-800°C и давлении 1-30 бар с получением газовой смеси, содержащей этилен и СО, которую после охлаждения барботируют через полученный метанол в присутствии катализатора карбонилирования для взаимодействия этилен, метанола и СО при повышенных температурах и давлениях, и получают углеводородный газ с повышенным метановым числом и жидкие продукты, из которых выделяют метилпропионат, часть которого дополнительно обрабатывают формальдегидом. Техническим результатом является создание более простого и экономичного способа получения целевых продуктов при одновременном получении очищенного «сухого» газа с повышенным по сравнению с исходным углеводородным газом метановым числом. 2 н.п. ф-лы, 3 пр.

1. Способ переработки природных и попутных нефтяных газов, а также углеводородных нефтяных газов с повышенным содержанием тяжелых гомологов метана и низким метановым числом, с получением метилпропионата и метилметакрилата, заключающийся в двухступенчатом селективном прямом гомогенном окислении углеводородного газа и последующем каталитическим карбонилировании смеси с получением метилпропионата, конденсации части полученного метилпропионата с формальдегидом для получения метилметакрилата, причем на одной ступени окисления углеводородного газа, проводимой при температуре 700-800°C и давлении 1-30 бар, получают газовую смесь, содержащую этилен и СО, а на другой ступени, проводимой при давлении 30-80 бар и начальной температуре 350-420°C, получают метанол и СО, причем либо сначала углеводородный газ окисляют на ступени, проводимой при температуре 700-800°C, с получением этилена, а затем окисляют на ступени, проводимой при начальной температуре 350-420°C, либо сначала углеводородный газ окисляют на ступени, проводимой при начальной температуре 350-420°C, с последующей конденсацией полученного метанола, формальдегида и воды, а затем окисляют полученную газовую смесь на ступени, проводимой при температуре 700-800°C, с последующим добавлением метанола первой ступени; затем полученную в результате двухступенчатого окисления смесь обрабатывают при повышенных давлениях и температурах в присутствии катализатора карбонилирования для взаимодействия этилена, метанола и СО и получают углеводородный газ с повышенным метановым числом и жидкие продукты, из которых выделяют метилпропионат, часть которого дополнительно обрабатывают формальдегидом.

2. Способ переработки природных и попутных нефтяных газов, а также углеводородных нефтяных газов с повышенным содержанием тяжелых гомологов метана и низким метановым числом, с получением метилпропионата и метилметакрилата, заключающийся в селективном прямом гомогенном окислении углеводородного газа и последующем каталитическим карбонилировании смеси с получением метилпропионата, конденсации части полученного метилпропионата с формальдегидом для получения метилметакрилата, причем часть исходного углеводородного газа подвергают окислительной конверсии на стадии, проводимой при давлении 30-80 бар и начальной температуре 350-420°C, с последующей конденсацией жидких продуктов и выделением метанола, а другую часть исходного углеводородного газа подвергают окислительной конверсии на стадии, проводимой при температуре 700-800°C и давлении 1-30 бар с получением газовой смеси, содержащей этилен и СО, которую после охлаждения барботируют через полученный метанол в присутствии катализатора карбонилирования для взаимодействия этилен, метанола и СО при повышенных температурах и давлениях, и получают углеводородный газ с повышенным метановым числом и жидкие продукты, из которых выделяют метилпропионат, часть которого дополнительно обрабатывают формальдегидом.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 3089902 A, 14.05.1963 | |||

| МАГОМЕДОВ РУСТАМ НУХКАДИЕВИЧ "ГАЗОФАЗНЫЙ ОКИСЛИТЕЛЬНЫЙ КРЕКИНГ ТЯЖЕЛЫХ КОМПОНЕНТОВ УГЛЕВОДОРОДНЫХ ГАЗОВ" АВТОРЕФЕРАТ ДИССЕРТАЦИИ НА СОИСКАНИЕ УЧЕНОЙ СТЕПЕНИ КАНДИДАТА ТЕХНИЧЕСКИХ НАУК, МОСКВА, 2013 | |||

| Фокин И.Г | |||

| и др | |||

| "Парциальное газофазное окисление углеводордных газов с регулируемым | |||

Авторы

Даты

2016-03-27—Публикация

2014-05-28—Подача