Для сцепления глухих шахтных вагонов, эксплуатируемых в горнорудной промышленности, применяют вращающиеся автоматические сцепки торчащего типа.

Олисы-ваемая сцепка более совершенна, по сравнению с известными, так как она позволяет осуществлять разгрузку шахтных вагонов в круговых опрокидывателях путем полного Поворота их на 360° без вращения корпусов автосцепок, а также обеспечивает более надежное сцепление вагонов на закруглениях рельсового пути радиусом до 12-15 м.

Это достигается в результате применения в ней буферно-центрирующего устройства и замкового механизма с передачей растягивающих и сжимающих усилий, а также фиксатора, удерживающего от вращения корпус автосцепки.

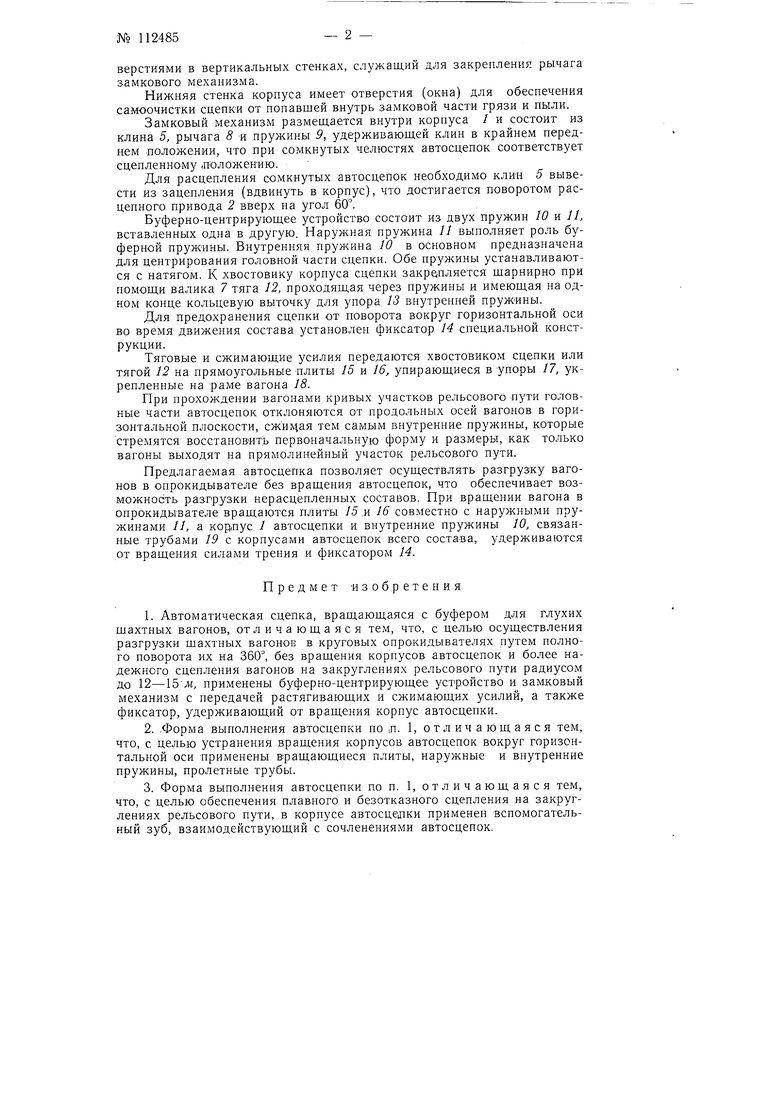

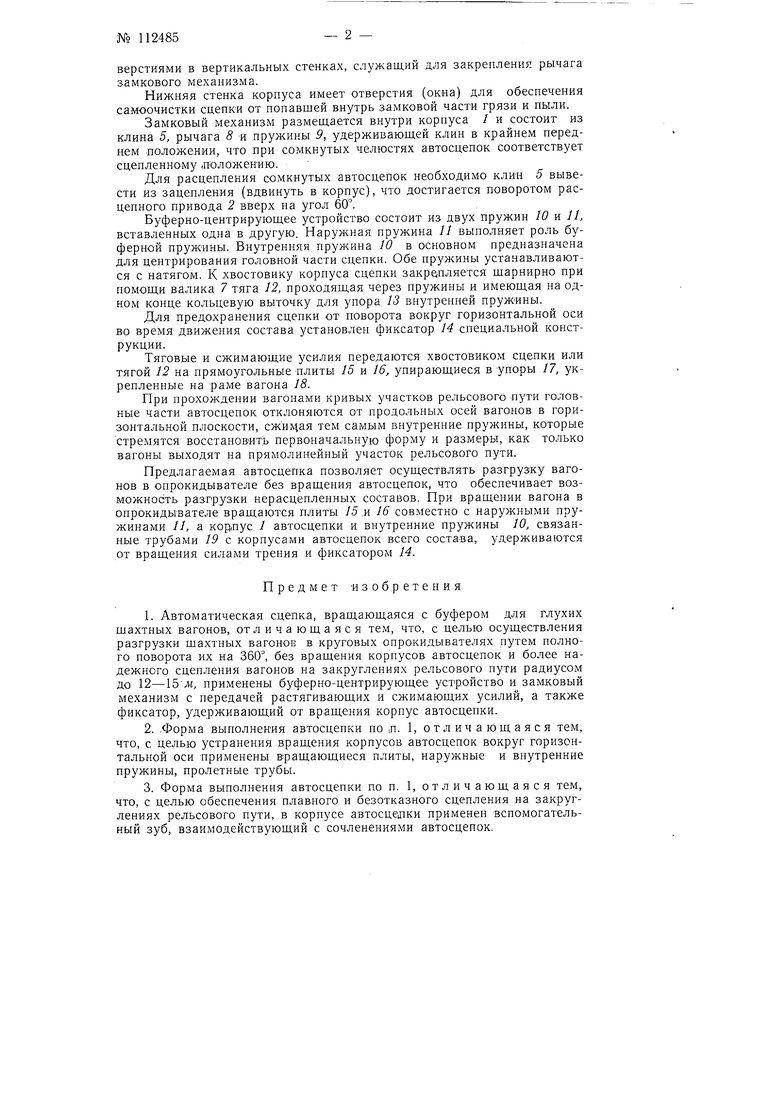

На фиг. 1 и 2 изображены две проекции предлагаемой сцепки.

Автосцепка состоит из корпуса / с замковым механизмом, буферноцентрирующего устройства и расцепного привода 2.

Корпус / автосцепки предназначен для сцепления вагонов, размещения в нем замкового механизма и передачи растягивающих и сжимающих УСИЛИЙ.

Головная часть его имеет большой зуб 3 и малый зуб 4, которые, соединяясь, образуют зев. Из зева выступает клин 5 (часть замка).

Торцовые поверхности малого зуба 4 и зева воспринимают сжимающие (ударные) усилия. Тяговые усилия передаются тыловым поверхностям больщого и малого зубьев.

Сбоку, со стороны малого зуба, головная часть корпуса автосцепки имеет дополнительный зуб 6 (острог), служащий для увеличения захвата сцепления при отклонениях сцепок вагонов в горизонтальной плоскости. Заканчивается головная часть хвостовиком, имеющим на конце отг верстие для валика 7, через который передаются тяговые усилия буферно-тяговому устройству.

в верхней головной части корпуса автосцепки имеется прилив с от№ 112485- 2 -

верстиями в вертикальных стенках, служащий для закрепления рычага замкового механизма.

Нижняя стенка корпуса имеет отверстия (окна) для обеспечения самоочистки сцепки от попавшей внутрь замковой части грязи и пыли.

Замковый механизм размещается внутри корпуса / и состоит из клина 5, рычага 8 и пружины 9, удерживающей клин в крайнем переднем положении, что при сомкнутых челюстях автосцепок соответствует сцепленному положению.

Для расцепления сомкнутых автосцепок необходимо клин 5 вывести из зацепления (вдвинуть в корпус), что достигается поворотом расцепного привода 2 вверх на угол 60°.

Буферно-центрирующее устройство состоит из двух пружин 10 и //, вставленных одна в другую. Наружная пружина // выполняет роль буферной пружины. Внутренняя пружина 10 в основном предназначена для центрирования головной части сцепки. Обе пружины устанавливаются с натягом. К хвостовику корпуса сцепки закре,пляется щарнирно при помощи валика 7 тяга 12, проходящая через пружины и имеющая на одном конце кольцевую выточку для упора 13 внутренней пружины.

Для предохранения сцепки от поворота вокруг горизонтальной оси во время движения состава установлен фиксатор 14 специальной конструкции.

Тяговые и сжимающие усилия передаются хвостовиком сцепки или тягой 12 на прямоугольные плиты 15 и 16, упирающиеся в упоры 17, укрепленные на раме вагона 18.

При прохождении вагонами кривых участков рельсового пути головные части автосцепок отклоняются от продольных осей вагонов в горизонтальной плоскости, сжицая тем самым внутренние пружины, которые стремятся восстановить первоначальную форму и размеры, как только вагоны выходят на прямолинейный участок рельсового пути.

Предлагаемая автосцепка позволяет осуществлять разгрузку вагонов в опрокидывателе без вращения автосцепок, что обеспечивает возможность разгрузки нерасцепленных составов. При вращении вагона в опрокидывателе вращаются плиты 15 ,и 16 совместно с наружными пружинами 11, а корлус 1 автосцепки и внутренние пружины 10, связанные трубами 19 с корпусами автосцепок всего состава, удерживаются от вращения силами трения и фиксатором 14.

Предмет изобретения

1.Автоматическая сцепка, вращающаяся с буфером для глухих щахтных вагонов, отличающаяся тем, что, с целью осуществления разгрузки щахтных вагонов в круговых опрокидывателях путем полного поворота их на 360°, без вращения корпусов автосцепок и более надежного сцепления вагонов на закруглениях рельсового пути радиусом до 12-15м, применены буферно-центрирующее устройство и замковый механизм с передачей растягивающих и сжимающих усилий, а также фиксатор, удерживающий от вращения корпус автосцепки.

2..Форма выполнения автосцепки по,п. 1, отличающаяся тем, что, с целью устранения вращения корпусов автосцепок вокруг горизонтальной оси применены вращающиеся плиты, наружные и внутренние пружины, пролетные трубы.

3.Форма выполнения автосцепки по п. 1, отличающаяся тем, что, с целью обеспечения плавного и безотказного сцепления на закруглениях рельсового пути, в корпусе автосцелки применен вспомогательный зуб, взаимодействующий с сочленениями автосцепок.

f1 16

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОКИРАТОР МЕХАНИЗМА АВТОСЦЕПКИ РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2097238C1 |

| АВТОСЦЕПКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2249522C1 |

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2018 |

|

RU2684976C1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| Автосцепка для вагонеток с донной разгрузкой | 2024 |

|

RU2840170C1 |

| АВТОСЦЕПКА | 2021 |

|

RU2762592C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 1956 |

|

SU112103A1 |

| Механизм сцепления автосцепки железнодорожного транспортного средства | 1981 |

|

SU969573A1 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

Авторы

Даты

1958-01-01—Публикация

1957-08-09—Подача