Изобретение относится к области органической химии, а именно к способу получения алкилнитратов путем нитрования спиртов смесью азотной и серной кислот. Алкилнитраты используются в качестве цетаноповышающей присадки, предназначенной для улучшения воспламенения дизельных топлив в камере сгорания.

Известен способ получения 2-этилгексилнитрата путем нитрования смесью серной и азотной кислот (патент RU №2259348, МПК C07C 203/04, опубл. 27.08.2005 Бюл. №24), в котором кислотную смесь состава, мас.%: H2SO4 - 60-45; HNO3 - 10-25; окислы азота - 0,0001-0,1; вода - остальное до 100, готовят из 20% олеума и 52% азотной кислоты, нитрование проводят в реакторе идеального вытеснения при температуре 15-40°С, времени пребывания 2-5 мин и модуле (объемном) кислотная смесь/2-этилгексанол: 1,6/1-2,3/1. Реакционная масса после синтеза поступает в отстойную колонну, где происходит разделение отработанной кислоты от 2-этилгексилнитрата. Из отстойной колонны 2-этилгексилнитрат непрерывно поступает на промывку и сушку.

Недостатком процесса является образование кислых стоков, сложность выдерживания высокой конверсии 2-этилгексанола в связи с очень малым временем пребывания, также данный процесс не подойдёт для малотоннажного производства из-за сложности организации разделения реакционной смеси в непрерывном режиме.

Известен также способ получения н-бутилнитрата (патент RU №2801445, МПК C07C 203/04, C07C 201/02, C10L 10/12, опубл. 08.08.2023 Бюл. №22), включающий нитрование н-бутанола нитрующей смесью, содержащей серную, азотную кислоты и воду, сепарацию кислого н-бутилнитрата от отработанных кислот, промывку кислого н-бутилнитрата промывными жидкостями, одна из которых является водой, причем предварительно в н-бутанол вводят карбамид в количестве 0,5-1 мас.% от его массы, нитрование ведут в тарельчатом нитраторе, при этом нитрующая смесь содержит 60-65 мас.% серной кислоты, 15-20 мас.% азотной кислоты, остальное - вода, отношение массы нитрующей смеси к массе н-бутанола составляет 15-20, а промывку осуществляют последовательно водой с массовым соотношением вода : н-бутилнитрат, равным (1,0-1,5):1, 2-3%-ным раствором кальцинированной соды с массовым соотношением раствор : н-бутилнитрат, равным (1,0-1,5):1, а затем снова водой с массовым соотношением вода : н-бутилнитрат, равным (1,0-1,5):1.

Недостатком способа является образование кислых стоков, необходимость ввода дополнительно карбамида в н-бутанол и в дополнительной стадии осушки продукта из-за наличия растворенной воды после стадии водной промывки.

Известен также способ получения 2-этилгексилнитрата (2-ЭГН) (патент RU №2640953, МПК C07C 201/02, C07C 203/04, опубл. 18.01.2018 Бюл. №24) путем нитрования 2-этилгексанола смесью серной и азотной кислот, сепарации кислого продукта и последующей его промывки, причем в качестве серно-азотной кислотной смеси используют смесь состава, мас.%: HNO3 - 21-33%, H2SO4 - 55-63%, Н2О - остальное до 100%, нитрование серно-азотной кислотной смесью проводится при температуре 15-25°С без применения стабилизирующих добавок, промывка проводится однократно 3-10%-ным раствором NaOH при комнатной температуре и массовом соотношении продукт:раствор от 1:0,3 до 1:0,1 с последующим разрушением образующейся эмульсии 2-ЭГН/вода, причем разрушение эмульсии 2-ЭГН/вода после щелочной промывки осуществляется за счет деэмульгирования эмульсии при температуре 60°С с последующим отстаиванием без перемешивания в аппарате промывки и удалением отстоявшейся воды.

Недостатком способа является образование кислых стоков, образование эмульсии на стадии щелочной промывки реакционной смеси, сложности отделения водного слоя и, как следствие, загрязнение товарного продукта влагой.

Известен также способ получения 2-этилгексилнитрата (патент RU №2472771, МПК С07С 203/04, опубл. 20.01.2013 Бюл. №2) путем нитрования смесью серной и азотной кислот состава, мас.%: HNO3 20-30, H2SO4 55-61, Н2О 10-20 2-этилгексанола, причем промывка целевого продукта проводится при температуре 15-25°С водой, слой кислой воды отделяется, затем в целевой продукт засыпается безводный сульфат натрия с добавлением небольшого количества соды, перемешивается, и готовый продукт отделяется от твердых взвесей.

Недостатком способа является образование кислых стоков, большой расход воды, который требуется для достаточного полного удаления кислых примесей, а также недостатком является большой расход безводного сульфата натрия или необходимость организации дополнительной стадии обезвоживания сульфата натрия.

Наиболее близким к заявленному техническому решению является способ получения цетаноповышающей присадки н-бутилнитрат (патент RU №2780865, МПК C07C 201/02, C07C 203/04, C10L 1/23, C10L 10/12, опубл. 04.10.2022 Бюл. №28) путем нитрования смесью серной и азотной кислот спирта, причем кислотную смесь состава, мас.%: H2SO4 - 45-60, HNO3 - 10-25, вода - остальное до 100, перемешивают и при температуре реакционной смеси около 15°С в течение 1-1,5 ч дозируют н-бутанол, после чего выдерживают при реакционной температуре в течение 10-20 мин, после чего нижний слой нитрующей смеси сливают и охлаждают, разбавляя 50-60 мас.% воды, и далее направляют на регенерацию серную кислоту, которую используют повторно после восстановления, верхний слой продукта нитрования охлаждают и промывают 40 мас.% воды при температуре 20-40°С, после чего подают в сепаратор, в котором верхний слой продукта отделяют от промывной воды, содержащей отмытые кислоты, и подают на промывку 45 мас.% водным раствором гидрокарбоната натрия с общей концентрацией гидрокарбоната натрия 10% при температуре 20-30°С, после чего продукт подают в сепаратор, где отделяют верхний продуктовый слой от отработанного водного раствора соды, сырой продукт с содержанием воды 0,1-0,15 мас.% перемешивают с осушителем, после чего н-бутилнитрат отделяют от осушителя.

Преимуществом процесса является низкий расход реагентов на стадиях промывки, высокая степень осушки алкилнитрата, практически полная конверсия исходного спирта и высокая селективность по алкилнитрату. Также процесс включает стадию регенерацию серной кислоты, что исключает образование кислых стоков, что снижает операционные затраты на их утилизацию и расход серной кислоты.

Недостатками процесса являются высокие капитальные и операционные затраты, обусловленные необходимостью организаций стадий удаления осушителя из алкилнитрата и регенерации серной кислоты из отработанной кислотной смеси.

Техническим результатом, на которое направлено заявляемое изобретение, является разработка эффективной технологии получения алкилнитратов из спиртов, характеризующегося низкими операционными и капитальными затратами для получения алкилнитрата с конверсией спирта - 98,4-99,8 % и селективностью по алкилнитрату - 99,7-99,9 %, которая не включает стадии обезвоживания алкилнитрата и регенерации серной кислоты и, следовательно, имеет сниженные капитальные и операционные затраты при реализации промышленного малотоннажного производства.

Техническим решением является способ получения алкилнитратов путем нитрования спирта при перемешивании в течении 1-1,5 ч. и температуре 0-20°С кислотной смесью состава, % масс: H2SO4 - 45-70, HNO3 - 10-30, вода - остальное до 100, с дальнейшим отстоем реакционной массы для разделения органического и кислотного слоя.

Новым является то, что органический слой направляется на экстракцию воды, кислот и спирта водным раствором 8-15 % Na2SO4 и 1,5-3 % NaOH при температуре 5-30°С путем перемешивания в течении 0,5-1 ч с дальнейшим отстоем и отделением слоя алкилнитратов с содержанием не менее 99 % масс основного вещества и 0,01-0,1 % масс растворенной воды.

Новым является также то, что после отстоя реакционной массы кислотный слой используется для получения синтетического каучука коагуляцией латекса путем направления кислотной смеси на смешение с водным раствором олигомера эпихлоргидрина и диметиламина (ЭПАМ) в массовом соотношении H2SO4 : ЭПАМ - 1 : 0,05-0,15 и разбавлении водой до получения раствора, содержащего 1,0-2,0 % масс H2SO4, который подается в латекс в массовом соотношении H2SO4 : синтетический каучук 0,005-0,015 : 1.

Новым является также то, что нитрование проводят при мольном соотношении спирт : HNO3 - 1 : 1,2-1,9.

Новым является также то, что после отстоя реакционной массы кислотный слой полностью или частично направляется на нейтрализацию щелочным раствором.

Новым является также то, что в качестве спирта используется н-бутанол или 2-этилгексанол.

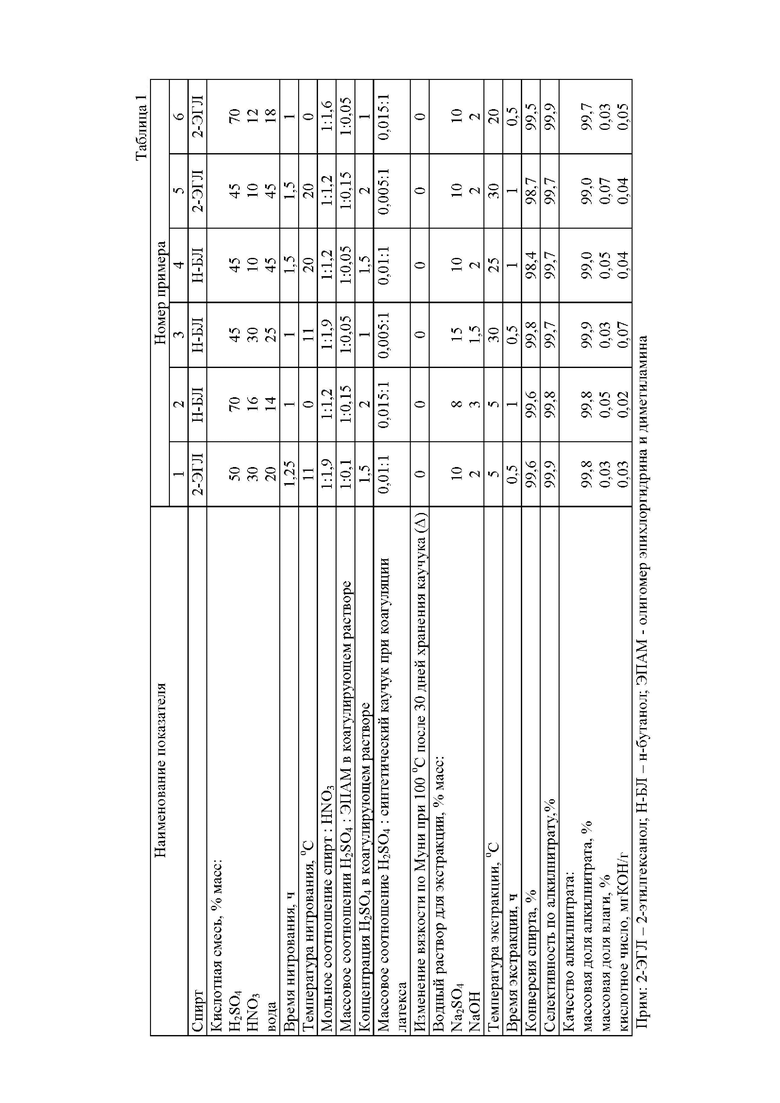

Способ получения алкилнитратов путем нитрования спирта происходит в следующем порядке (на примерах конкретного выполнения см. табл. № 1).

Пример 1. В реактор, снабженной мешалкой и охлаждающей баней, загружали 37,2 г азотной кислоты (в пересчете на 100 %) в виде водного раствора с концентрацией 65 % масс и 62,8 г серной кислоты (в пересчете на 100 %) в виде водного раствора с концентрацией 93,6 % масс В результате смешения получилась кислотная смесь состава, указанного в таблице 1. Нитрование 2-этилгексанола осуществляли путем его дозирования в кислотную смесь в количестве 40 г при времени 1,25 ч, температуре 11°С и перемешивании. Мольное соотношение 2-этилгексанол : HNO3 составило как указано в таблице 1. После нитрования реакционную смесь отстояли и разделили на два слоя: органический слой (2-этилгексилнитрата) и кислотный слой.

Переработка кислотного слоя состава, указанного в таблице 1, показана на примере переработки навески кислотного слоя в количестве 2 г, в которую был добавлен олигомер эпихлоргидрина и диметиламина (ЭПАМ) в количестве 0,114 г и добавлена дистиллированная вода в количестве 73,7 г для получения коагулирующего раствора. Массовое соотношение H2SO4 : ЭПАМ и концентрация H2SO4 в коагулирующем растворе составили как указано в таблице 1. Полученный коагулирующий раствор был добавлен в 454 г бутадиен-альфаметилстирольного латекса с массовой долей сухого остатка 25 %. Полученный после коагуляции бутадиен-альфаметилстирольный латекс имел вязкость по Муни при температуре 100°С 54, после 30 дней хранения вязкость по Муни не изменилась (Δ=0), что свидетельствует о термостабильность полученного каучука.

Переработка кислотного слоя может быть полностью или частично осуществлена путем нейтрализации щелочью. Для этого в навеску кислотного слоя в количестве 2 г было прилито эквивалентное к кислотам количество 48 % раствора NaOH (2,4 г) с получением раствора с нейтральным рН.

Органический слой, характеризующийся следующим составом: 2-этилгексилнитрат - 99,1 % масс, 2-этилгексанол - 0,3 % масс, влага - 0,5 % масс, суммы серной и азотной кислот 0,1 % масс. (кислотное число более 50 мгКОН/г), в количестве 54 г подавался в колбу с мешалкой, куда также подавался раствор 10 % Na2SO4 и 2,0 % NaOH в количестве 27 г. При температуре 5°С и перемешивании в течении 0,5 ч с раствором сульфата натрия и гидроксида натрия из органического слоя была осуществлена экстракция воды, 2-этилгексанола, серной и азотной кислот. После отстоя и удаления водного слоя отработанного раствора сульфата натрия и гидроксида натрия, органический слой представлял собой 2-этилгексилнитрат с содержанием основного вещества 99,8 % масс, 2-этилгексанола - 0,2 % масс, влаги - 0,03 % масс и кислотным числом - 0,03 мгКОН/г, что соответствует требованиям к промышленному 2-этилгексилнитрату, используемому в качестве цетаноповышающей присадки.

Примеры 2-6 осуществляют аналогично примеру 1, используемый спирт для нитрования, условия нитрования, состав кислотной смеси, условия экстракции воды, кислот и спирта и условия переработки кислотного слоя показаны в таблице №1. Полученные результаты примеров также представлены в таблице № 1.

Как видно из результатов испытаний, использование изобретения позволяет получить алкилнитрат требуемого качества, с высокими показателями конверсии спирта и селективности по алкилнитрату. Предлагаемое изобретение исключает дорогостоящие стадии обезвоживания алкилнитрата и регенерации серной кислоты и, следовательно, имеет сниженные капитальные и операционные затраты при реализации промышленного малотоннажного производства.

Предлагаемый способ получения алкилнитратов направлен для получения алкилнитрата с конверсией спирта - 98,4-99,8 % и селективностью по алкилнитрату - 99,7-99,9 %, который при этом не включает стадии обезвоживания алкилнитрата и регенерации серной кислоты и, следовательно, имеет сниженные капитальные и операционные затраты при реализации промышленного малотоннажного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цетаноповышающей присадки н-бутилнитрат | 2022 |

|

RU2780865C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЭФИРОВ ОДНОАТОМНЫХ СПИРТОВ | 2011 |

|

RU2485092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕТАНОПОВЫШАЮЩИХ ПРИСАДОК К ДИЗЕЛЬНОМУ ТОПЛИВУ | 2013 |

|

RU2532663C1 |

| Способ получения н-бутилнитрата | 2022 |

|

RU2801445C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСИЛНИТРАТА | 2016 |

|

RU2640953C2 |

| ПРИСАДКА ДЛЯ ПОВЫШЕНИЯ ЦЕТАНОВОГО ЧИСЛА ДИЗЕЛЬНОГО ТОПЛИВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2525552C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСИЛНИТРАТА (ВАРИАНТЫ) | 2011 |

|

RU2472771C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСИЛНИТРАТА НЕПРЕРЫВНЫМ МЕТОДОМ | 2004 |

|

RU2259348C1 |

| ЦЕТАНПОВЫШАЮЩАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2235118C1 |

| Присадка к дизельному топливу комплексного действия и способ ее получения | 2018 |

|

RU2680963C1 |

Изобретение относится к области органической химии, конкретно к способу получения алкилнитратов, которые используются в качестве цетаноповышающей присадки. Способ получения алкилнитратов путем нитрования н-бутанола или 2-этилгексанола при перемешивании в течение 1-1,5 ч и температуре 0-20°С водно-кислотной смесью с массовым содержанием 45-70% H2SO4 и 10-30% HNO3 с дальнейшим отстоем реакционной массы для разделения органического и кислотного слоя характеризуется тем, что органический слой направляется на экстракцию воды, кислот и спирта водным раствором, содержащим по массе 8-15% Na2SO4 и 1,5-3% NaOH при температуре 5-30°С путем перемешивания в течение 0,5-1 ч с дальнейшим отстоем и отделением слоя алкилнитратов. Содержание основного вещества составляет не менее 99%, при содержании растворенной воды 0,01-0,1%. Техническим результатом изобретения является предоставление способа получения целевых алкилнитратов с конверсией спирта 98,4-99,8% и селективностью 99,7-99,9%, а также снижение операционных производственных затрат. 3 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Способ получения алкилнитратов путем нитрования н-бутанола или 2-этилгексанола при перемешивании в течение 1-1,5 ч и температуре 0-20°С кислотной смесью состава, мас.%: H2SO4 - 45-70, HNO3 - 10-30, вода – остальное - до 100, с дальнейшим отстоем реакционной массы для разделения органического и кислотного слоя, отличающийся тем, что органический слой направляется на экстракцию воды, кислот и спирта водным раствором 8-15 мас.% Na2SO4 и 1,5-3 мас.% NaOH при температуре 5-30°С путем перемешивания в течение 0,5-1 ч с дальнейшим отстоем и отделением слоя алкилнитратов с содержанием не менее 99 мас.% основного вещества и 0,01-0,1 мас.% растворенной воды.

2. Способ получения алкилнитратов по п. 1, отличающийся тем, что после отстоя реакционной массы кислотный слой используется для получения синтетического каучука коагуляцией латекса путем направления кислотной смеси на смешение с водным раствором олигомера эпихлоргидрина и диметиламина (ЭПАМ) в массовом соотношении H2SO4 : ЭПАМ – 1 : 0,05-0,15 и разбавлении водой до получения раствора, содержащего 1,0-2,0 мас.% H2SO4, который подается в латекс в массовом соотношении H2SO4 : синтетический каучук 0,005-0,015 : 1.

3. Способ получения алкилнитратов по одному из пп. 1, 2, отличающийся тем, что нитрование проводят при мольном соотношении спирт : HNO3 – 1 : 1,2-1,9.

4. Способ получения алкилнитратов по п. 1, отличающийся тем, что после отстоя реакционной массы кислотный слой полностью или частично направляется на нейтрализацию щелочным раствором.

| ЦЕТАНПОВЫШАЮЩАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2235118C1 |

| CN 106518685 A, 22.03.2017 | |||

| US 5162568 A, 10.11.1992 | |||

| Способ получения цетаноповышающей присадки н-бутилнитрат | 2022 |

|

RU2780865C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСИЛНИТРАТА (ВАРИАНТЫ) | 2011 |

|

RU2472771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕТАНОПОВЫШАЮЩИХ ПРИСАДОК К ДИЗЕЛЬНОМУ ТОПЛИВУ | 2013 |

|

RU2532663C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЭФИРОВ ОДНОАТОМНЫХ СПИРТОВ | 2011 |

|

RU2485092C1 |

Авторы

Даты

2025-03-19—Публикация

2024-05-27—Подача