Изобретение относится к области разработки способа приготовления катализаторов селективного гидрирования фурфурола.

Фурфурол является одним из производных фурана и в последнее время рассматривается в качестве альтернативного био-сырья для производства различных веществ, от антацидов и удобрений до пластмасс и красок. При мировом производстве 300 тыс. тонн/г фурфурол является исходным сырьем для получения многих химических веществ. Одним из наиболее востребованных продуктов переработки фурфурола методом селективного гидрирования является фурфуриловый спирт (ФС), который имеет самое широкое применение в производстве литейных смол, пластмасс, растворителей, а также в качестве строительного блока химического синтеза тетрагидрофурфурилового спирта (ТГФС), фармацевтических препаратов и ароматизаторов. Поскольку российский рынок не обеспечен катализаторами, позволяющими получать из фурфурола фурфуриловый спирт с высоким выходом, чрезвычайно актуальной задачей является разработка новых способов получения катализаторов, обладающих высокими показателями активности и селективности образования фурфурилового спирта и высокой стабильностью в условиях процесса.

На сегодняшний день для приготовления промышленных катализаторов селективного гидрирования используются метод осаждения медь-содержащих солей и хроматов. Так еще в 1929 году был предложен способ получения первого медного катализатора селективного гидрирования фурфурола [US 1739919, C07D 307/12, 17.12.1929]. Предложенный катализатор был получен путем восстановления при 140-200°С оксида меди, полученного обычным методом оса ждения и прокаливания. Также в патенте использовались вспомогательные вещества, такие как асбест, пемза, кизельгун или каолин для придания катализатору необходимой формы, обеспечивающей хорошую циркуляцию газа. Вместе с тем использование хромита меди было запатентовано в 1937 году компанией Дюпон [US 2077422, C07D 307/12, 20.04.1937]. Катализатор получали путем смешения растворов хромата аммония и нитрата меди. Полученный осадок промывали, фильтровали, после чего подвергали сушке и прокалке при 400°С. Катализатор представляет собой композицию, в которой каталитически активным компонентом является гидрирующий металл и/или его оксид, тесно связанный с оксидом хрома в степени окисления +3. Однако данный катализатор позволяют достичь лишь 60-65%-ного выхода фурфурилового спирта в присутствии воды, при температуре 80-140°С и давлении водорода 9,5-13,8 МПа.

Кроме того, известен способ промотирования медно-хромового катализатора СаО [US 4302397, B01J 23/86, C07D 307/44, 24.11.1981]. Катализатор при производстве фурфурилового спирта позволяет получать выход фурфурилового спирта до 98% при давлении водорода 2,4 МПа и температуре 180°С. Способ синтеза включает в себя получение медно-хромового предшественника путем растворения в воде соответствующих количеств сульфата меди и дихромата натрия. Затем к этому раствору добавляли гидроксид аммония. Образующийся осадок отфильтровывали и сушили при 95-100°С. Высушенный осадок измельчали и прокаливали при 270-280°С. Удельная поверхность катализатора составляла 55 м /г. Для использования в реакции к катализатору добавлялось определенное количество СаО.

Однако стоит отметить, что признанным недостатком таких способов приготовления является токсичность используемых при синтезе соединений хрома и относительно низкая стабильность получаемого катализатора в результате образования коксовых отложений, сильной адсорбции продуктов реакции на поверхности катализатора, изменения степени окисления активных центров и спекания частиц металла.

Более современные способы синтеза катализатора исключают использование экологически опасных соединений хрома и включают в себя использование компонентов на основе Си и других металлов (Pd, Pt, Со, Fe, Ni, Zn и др.).

В работе [M.J. Taylor, L.J. Durndell, М.А. Isaacs, С.М.А. Parlett, K. Wilson, A.F. Lee, G. Kyriakou, Highly selective hydrogenation of furfural over supported Pt nanoparticles under mild conditions, Appl. Catal. В., 180 (2016) 580-585] описан способ приготовления катализатора, представляющего собой наночастицы платины, нанесенные на различные носители с использованием предшественника H2PtCl6⋅H2O Для этого к аликвоте этиленгликоля при 120°С и перемешивании добавляли 0,1 М водный раствор гидроксида натрия для способствования зародышеобразованию. К горячему гликолю медленно добавляли раствор H2PtCl6⋅H2O и поливинилпирролидон в смеси с этиленгликолем. Реакционную смесь перемешивали и затем охлаждали до комнатной температуры. Наночастицы выделяли добавлением ацетона с последующим центрифугированием при 3500 об/мин. Этот процесс повторяли три раза, после чего наночастицы диспергировали в этаноле перед нанесением на оксидные носители: SiO2; γ-Al2O3, CeO2, MgO и ZnO. Полученные суспензии медленно высушивали в вакууме и затем переносили в трубчатую печь и прокаливали при 300°С в течение 4 ч для удаления стабилизатора поливинилпирролидона и иммобилизации наночастиц Pt. Затем полученные материалы восстанавливали при 200°С. Изготовленные образцы катализатора обладали удельной поверхностью 181, 34, 12, 5, и 7 м2/г для Pt/SiO2, Pt/γ-Al2O3, Pt/MgO, Pt/CeO2 и Pt/ZnO, соответственно. В результате исследования полученных катализаторов в гидрировании фурфурола отмечена сильная зависимость селективности процесса от размера частиц Pt и носителя катализатора. Проведение процесса в метаноле в присутствии наночастиц Pt (4 нм), нанесенных на MgO, CeO2 и γ-Al2O3, обеспечивает конверсию фурфурола до 80% и селективность образования фурфурилового спирта до 99%. При этом в случае использования неполярных растворителей катализаторы обеспечивали низкую конверсию фурфурола, а при использовании этанола наблюдалось образование побочных продуктов - ацеталей.

Известен способ приготовления катализатора селективного гидрирования фурфурола [CN 106083775, B01J 27/224, C07D 307/44, 09.11.2016], заключающийся в проведении ультразвуковой пропитки носителя SiC водным раствором платинохлористоводородной кислоты в качестве предшественника активного компонента, сушке полученного материала и восстановлении при 300-500°С в атмосфере водорода в течение 2-6 часов. Полученный катализатор содержит 1-5 мас. % Pt, нанесенной на карбид кремния и представляет собой высокодисперсные частицы платины с размером 1,3-4,2 нм и дисперсностью 27-87%, равномерно распределенные по поверхности нанопористого SiC, имеет большую удельную поверхность 260-340 м2/г и объем пор 0,4-0,6 см3/г. Проведение процесса гидрирования фурфурола с использованием данного катализатора в автоклаве при относительно мягких условиях (комнатная температура 25°С, давление водорода 0,5-2 МПа, массовое отношение катализатор:фурфурол 1:800, вода в качестве растворителя), позволяет достичь конверсию фурфурола 78-99,2% с селективностью по фурфуриловому спирту 95,5-98,0%.

Известны способы получения катализаторов селективного гидрирования фурфурола без использования хрома или благородных металлов [WO 2015198351, B01J 37/03, 12.05.2016; J. Wu, G. Gao, J. Li, P. Sun, X. Long, F. Li, Efficient and versatile CuNi alloy nanocatalysts for the highly selective hydrogenation of furfural, Appl. Catal. В., 203 (2017) 227-236; A. Halilu, Т.Н. Ali, A.Y. Atta, P. Sudarsanam, S.K. Bhargava, S.B. Abd Hamid, Highly Selective Hydrogenation of Biomass-Derived Furfural into Furfuryl Alcohol Using a Novel Magnetic Nanoparticles Catalyst, Energy Fuels, 30 (2016) 2216-2226; H. Li, H. Luo, L. Zhuang, W. Dai, M. Qiao, Liquid phase hydrogenation of furfural to furfuryl alcohol over the Fe-promoted Ni-B amorphous alloy catalysts, J. Mol. Catal. A: Chem. 203 (2003) 267-275].

В работе [WO 2015198351, B01J 37/03, 12.05.2016] представлен способ получения катализатора селективного гидрирования фурфурола в фурфуриловый спирт на основе Ni, содержащего анионную глину в качестве носителя. Метод приготовления катализатора включает совместное осаждение из раствора нитратов Mg, Al и Ni при рН в диапазоне 9,8-10,2 с последующей термической обработкой при 140-150°С, отделением полученного осадка, его сушкой и прокаливанием (400-500°С). При этом катализатор имеет состав Mg3-xAl1Nix, где х принимает значение в диапазоне от 0,5 до 2,9; массовое содержание Ni в катализаторе лежит в диапазоне 10-70%, удельная поверхность - 120-200 м2/г, средний диаметр пор в диапазоне от 14 до 20 нм. Проведение процесса при 180°С позволяет достичь относительно высоких показателей конверсии фурфурола и селективности фурфурилового спирта - 89 и 92%, соответственно. Однако селективность образования целевого продукта все еще недостаточно высока, в результате чего возникает необходимость в отделении ряда побочных продуктов реакции (тетрагидрофурфуриловый спирт, фуран, 2-метилфуран, тетрагидрофуран и др.) Кроме того, авторами работы не приведено исчерпывающее количество сведений, позволяющих судить о стабильности полученных данным способом катализаторов.

Алюминиево-углеродные композитные катализаторы Al2O3-S жидкофазного гидрирования фурфурола, также могут быть приготовлены путем смешения Al(NO3)3⋅9H2O и поверхностно-активного вещества (ПАВ) Pluronic F127 на основе простого полиэфира с последующим прокаливанием при 550°С в инертной атмосфере N2 [M.S. Kim, F.S.H. Simanjuntak, S. Lim, J. Jae, J.-M. Ha, H. Lee, Synthesis of alumina-carbon composite material for the catalytic conversion of furfural to furfuryl alcohol, J. Ind. Eng. Chem., 52 (2017) 59-65]. При массовом соотношении ПАВ/Al(NO3)3⋅9H2O равном 7:1 получен катализатор, который позволяет достичь выход фурфурилового спирта 95,8% в автоклаве при температуре 130°С и давлении 0,41 МПа с использованием 2-пропанола в качестве источника водорода за счет повышенного содержания углерода, высокой удельной поверхности и концентрации кислотных/основных центров. Однако отмечена постепенная дезактивация катализатора, полученного предложенным способом, ввиду растворения алюминия в условиях процесса.

Наиболее близким по своей технической сущности к заявляемому способу приготовления катализатора селективного гидрирования фурфурола до фурфурилового спирта является способ, описанный в информационном источнике [Yan K., Chen А. Selective hydrogenation of furfural and levulinic acid to biofuels on the ecofriendly Cu-Fe catalyst, Fuel. 115 (2014) 101-108], согласно которому катализатор представляет собой смешанный оксид меди и железа, который был приготовлен в несколько стадий, включающих со-осаждение водных растворов солей нитратов меди и железа гидроксидом калия при рН 5,5-6,0 с последующей гидротермальной обработкой в автоклаве при 120°С в течение 6 часов. Полученный гидроксид сушат и прокаливают при температуре 950°С в течение 10 часов. Катализатор представляет собой смесь оксидов на основе CuO и CuFe2O4 и содержит: 26,29 атом. % Cu, 16,53 атом. % Fe, О - остальное. Селективное гидрирование фурфурола проводят при 140°С, давлении 9,0 МПа, скорости перемешивания 1000 об/мин, времени реакции 14 ч, в присутствии растворителя с объемным отношением фурфурол/октан 0,42 в присутствии катализатора массой 0,2 г. Данный катализатор позволяет достичь 90% конверсии фурфурола с 85% селективностью по образованию фурфурилового спирта при указанных условиях.

Общим недостатком для прототипа и всех вышеперечисленных способов получения фурфурилового спирта является то, что при использовании катализаторов, полученных предложенными способами, не удается достичь высокой конверсии фурфурола и высоких выходов фурфурилового спирта, может наблюдаться снижение активности катализаторов за счет образования углеродных отложений на их поверхности. Кроме того, в прототипе не указаны значения удельной поверхности полученных катализаторов, что вероятно, связано с их низкими значениями, поскольку катализатор получают в результате прокалки исходных образцов при 950°С.

Задача, решаемая заявляемым изобретением, состоит в разработке способа приготовления недорогого катализатора селективного гидрирования фурфурола, позволяющего достичь высоких значений конверсии фурфурола и селективности по фурфуриловому спирту.

Технический результат заключается в том, что при использовании катализатора, полученного заявляемым способом, обеспечивается получение фурфурилового спирта с выходом свыше 90% при селективном гидрировании фурфурола с конверсией более 95% при температурах менее 140°С и давлении менее 9 МПа процесса.

Задача решается использованием способа приготовления катализатора селективного гидрирования фурфурола до фурфурилового спирта, включающего смешивание нитратов меди и железа и прокалку, в котором смешивают нитраты меди, железа и алюминия, далее полученную смесь нитратов меди, железа и алюминия сплавляют при температурах 100-180°С до полного удаления воды, после чего осуществляют указанную прокалку при температурах 300-550°С.

В способе смесь нитратов меди, железа и алюминия предварительно не растворяют в избытке дистиллированной воды, а используют кристаллогидраты.

Полученный указанным способом катализатор представляет собой композит на основе оксидов меди и железа с добавкой модификатора оксида алюминия не менее 10 мас. % и состоит из 5,0-40,0 мас. % CuO; носитель - остальное. При этом носитель содержит шпинель со структурой Fe3O4, состоящую из 80-90 мас. % Fe2O3; 10-20 мас. % Al2O3 (48,0-85,5 мас. % Fe2O3, 6,0-19,0 мас. % Al2O3, мас. % указаны от общей массы катализатора).

Перед каталитическими испытаниями катализатор в виде измельченного порошка предварительно восстанавливают в токе водорода.

Таким образом, катализатор готовят путем сплавления солей нитратов меди, железа и алюминия с последующей сушкой, прокалкой и последующей активацией в потоке водорода.

Технический результат при использовании катализатора, получаемого предложенным способом приготовления катализатора, для процесса получения фурфурилового спирта путем селективного гидрирования фурфурола базируется на следующем:

Смешение кристаллогидратов нитратов меди, железа и алюминия с последующей сушкой при температуре 100-180°С и прокалкой при температуре 300-550°С позволяет получить шпинель со структурой Fe3O4, состоящей из 48,0-85,50 мас. % Fe2O3, 6,0-19,0 мас. % Al2O3 (мас. % указаны от общей массы катализатора), которая способствует повышению устойчивости катализатора к образованию углеродных отложений на его поверхности.

Кроме того, наличие в составе катализатора, используемого при селективном гидрировании фурфурола, шпинели со структурой Fe3O4, состоящей из 80,0-90,0 мас. % Fe2O3; 10,0-20,0 мас. % Al2O3, способствует формированию после восстановления в токе водорода при температуре 200-300°С наиболее активной в целевых реакциях металлической меди, что обеспечивает получение высоких показателей выхода фурфурилового спирта при высоких конверсиях фурфурола

Шпинель со структурой Fe3O4 обеспечивает также совокупность текстурных характеристик катализатора, способствующих оптимальному распределению частиц меди и доступу молекул фурфурола к активному компоненту. Выход концентраций компонентов катализатора за заявляемые рамки (5,0-40,0 мас. % CuO и носитель, при этом

носитель содержит шпинель со структурой Fe3O4 и состоит из 48-85,5 мас. % Fe2O3; 6-19 мас. % Al2O3) приведет к снижению активности катализатора.

Получаемый предлагаемым способом приготовления катализатор селективного гидрирования фурфурола до фурфурилового спирта за счет наличия шпинели, состоящей из Fe2O3 и Al2O3, обладает более высокой устойчивостью к образованию углеродных отложений на его поверхности по сравнению с обычным Al2O3.

Селективное гидрирование фурфурола проводят при температуре 100°С, давлении 6,0 МПа, скорости перемешивания 1800 об/мин, времени реакции 2 ч, в присутствии растворителя с объемным отношением фурфурол/изопропанол 0,1 в присутствии 5 г катализатора, содержащего: 5,0-40,0 мас. % CuO; носитель - остальное; при этом носитель содержит: шпинель со структурой Fe3O4, состоящая из 80-90 мас. % Fe2O3; 10-20 мас. % Al2O3. Катализатор восстанавливают в токе водорода, подаваемого со скоростью 300 мл/мин, при температуре 200-300°С в течение 1 часа, что приводит к активации катализатора, с содержанием металлических частиц меди и носитель - остальное.

Сущность предлагаемого технического решения поясняется следующими примерами.

Пример 1.

Для приготовления катализатора кристаллогидраты нитратов железа, меди и алюминия смешивают и сплавляют при температуре 180°С до полного удаления воды из кристаллогидратов.

Далее полученную смесь прокаливают при 450°С со скоростью нагрева 50°С/ч в течение 1 часа при конечной температуре. Прокаленный образец растирают в порошок. В случае использования фракции катализатора, порошок прессуют в таблетки диаметром 10 мм, из которых делают фракцию 0,25-0,5 мм. Катализатор содержит: 5,0 мас. % CuO, 80,1 мас. % Fe2O3 и 14,9 мас. % Al2O3. Величина удельной поверхности смешанного оксида по БЭТ составляет 74 м2/г, объем пор 0,13 см3/г и средний размер по 9 нм. Перед каталитическими испытаниями катализатор в виде измельченного порошка предварительно восстанавливают в токе водорода со скоростью подачи газа 300 мл/мин при давлении 0.1 МПа и температуре 250°С в течение 1 часа.

Процесс селективного гидрирования фурфурола до фурфурилового спирта проводят при температуре 100°С, давлении 6,0 МПа, скорости перемешивания 1800 об/мин, времени реакции 2 ч, в присутствии растворителя с объемным отношением фурфурол/изопропанол 0,1 в присутствии катализатора массой 5 г.

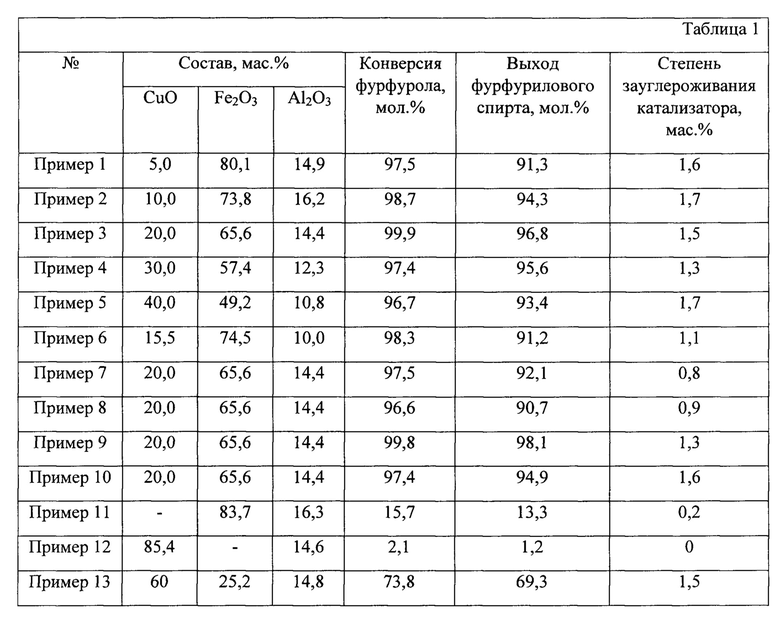

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 2.

Аналогичен примеру 1. Катализатор содержит: 10,0 мас. % CuO, 73,8 мас. % Fe2O3 и 16,2 мас. % A12O3. Величина удельной поверхности смешанного оксида по БЭТ составляет 58 м2/г, объем пор 0,12 см3/г и средний размер по 10 нм.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 3.

Аналогичен примеру 1. Катализатор содержит: 20,0 мас. % CuO, 65,6 мас. % Fe2O3 и 14,4 мас. % Al2O3. Величина удельной поверхности смешанного оксида по БЭТ составляет 45 м2/г, объем пор 0,08 см3/г и средний размер по 12 нм.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 4.

Аналогичен примеру 1. Катализатор содержит: 30,0 мас. % CuO, 57,4 мас. % Fe2O3 и 12,6 мас. % Al2O3. Величина удельной поверхности смешанного оксида по БЭТ составляет 30 м2/г, объем пор 0,07 см3/г и средний размер по 13 нм.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 5.

Аналогичен примеру 1. Катализатор содержит: 40,0 мас. % CuO, 49,2 мас. % Fe2O3 и 10,8 мас. % Al2O3. Величина удельной поверхности смешанного оксида по БЭТ составляет 25 м2/г, объем пор 0,07 см3/г и средний размер по 14 нм.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 6.

Аналогичен примеру 1. Катализатор содержит: 15,5 мас. % CuO, 74,5 мас. % Fe2O3 и 10,0 мас. % Al2O3. Величина удельной поверхности смешанного оксида по БЭТ составляет 22 м2/г, объем пор 0,07 см3/г и средний размер по 14 нм.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 7.

Аналогичен примеру 3. Перед каталитическими испытаниями катализатор в виде измельченного порошка предварительно восстанавливают в токе водорода со скоростью подачи газа 300 мл/мин при давлении 0,1 МПа и температуре 200°С в течение 1 часа.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 8.

Аналогичен примеру 3. Перед каталитическими испытаниями катализатор в виде измельченного порошка предварительно восстанавливают в токе водорода со скоростью подачи газа 300 мл/мин при давлении 0,1 МПа и температуре 300°С в течение 1 часа.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 9.

Аналогичен примеру 3. Конечная температура прокаливания катализатора составляет 300°С.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 10.

Аналогичен примеру 3. Конечная температура прокаливания катализатора составляет 550°С.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 11

В качестве сравнения был приготовлен катализатор, не содержащий медь. Способ приготовления аналогичен примеру 1, но для синтеза не использовался нитрат меди.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 12

В качестве сравнения был приготовлен катализатор, не содержащий железа. Способ приготовления аналогичен примеру 1, но для синтеза не использовался нитрат железа.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Пример 13

В качестве сравнения был приготовлен катализатор по способу аналогичному примеру 1, который содержит: 60,0 мас. % CuO, 25,2 мас. % Fe2O3 и 14,8 мас. % Al2O3.

Показатели процесса селективного гидрирования фурфурола и содержание углеродных отложений на катализаторе после реакции приведены в таблице 1.

Таким образом, как видно из приведенных примеров, предлагаемый способ приготовления позволяет получить катализатор, который за счет своего химического состава и текстуры, имеет высокую активность, значительно превосходящую активность в селективном гидрировании фурфурола по сравнению с катализатором, приготовленным по способу-прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ФУРФУРОЛА | 2018 |

|

RU2689418C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРФУРИЛОВОГО СПИРТА ПУТЕМ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ФУРФУРОЛА | 2018 |

|

RU2680799C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРИРОВАНИЯ ФУРФУРОЛА И ФУРФУРИЛОВОГО СПИРТА ДО 2-МЕТИЛФУРАНА | 2019 |

|

RU2722837C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ ФУРФУРОЛА И ФУРФУРИЛОВОГО СПИРТА ДО 2-МЕТИЛФУРАНА | 2019 |

|

RU2722836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ ПУТЕМ ГИДРИРОВАНИЯ ФУРФУРОЛА И ФУРФУРИЛОВОГО СПИРТА | 2019 |

|

RU2723548C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ ФУРФУРОЛА | 2017 |

|

RU2660439C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ГИДРОДЕОКСИГЕНАЦИИ ЖИРНЫХ КИСЛОТ, ИХ ЭФИРОВ И ТРИГЛИЦЕРИДОВ | 2007 |

|

RU2356629C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| Способ получения анилина и катализатор для него | 2016 |

|

RU2674761C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДОРГАНИЧЕСКИХ ПРОДУКТОВ БЫСТРОГО ПИРОЛИЗА БИОМАССЫ | 2007 |

|

RU2335340C1 |

Изобретение относится к способу приготовления катализатора селективного гидрирования фурфурола до фурфурилового спирта, который заключается в том, что смешивают кристаллогидраты нитратов меди, железа и алюминия, далее полученную смесь кристаллогидратов нитратов меди, железа и алюминия сплавляют при температурах 100-180°С до полного удаления воды, после чего осуществляют указанную прокалку при температурах 300-550°С. Технический результат заключается в получении фурфурилового спирта с выходом свыше 90% при селективном гидрировании фурфурола с конверсией более 95% при температурах менее 140°С и давлении менее 9 МПа процесса. 1 табл., 13 пр.

Способ приготовления катализатора селективного гидрирования фурфурола до фурфурилового спирта, включающий смешивание нитратов меди и железа и прокалку, отличающийся тем, что смешивают кристаллогидраты нитратов меди, железа и алюминия, далее полученную смесь кристаллогидратов нитратов меди, железа и алюминия сплавляют при температурах 100-180°С до полного удаления воды, после чего осуществляют указанную прокалку при температурах 300-550°С.

| KAI YAN, AICHENG CHEN, Selective hydrogenation of furfural and levulinic acid to biofuels on the ecofriendly Cu-Fe catalyst, Fuel, 2014, 115, 101-108 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА МЕТАЛЛА НА ПОДЛОЖКЕ | 2010 |

|

RU2516467C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ КАТАЛИЗАТОРЫ КОНВЕРСИИ НА ОСНОВЕ ШПИНЕЛИ | 2002 |

|

RU2305006C2 |

| US 20170252727 A1, 07.09.2017. | |||

Авторы

Даты

2019-05-28—Публикация

2018-11-27—Подача