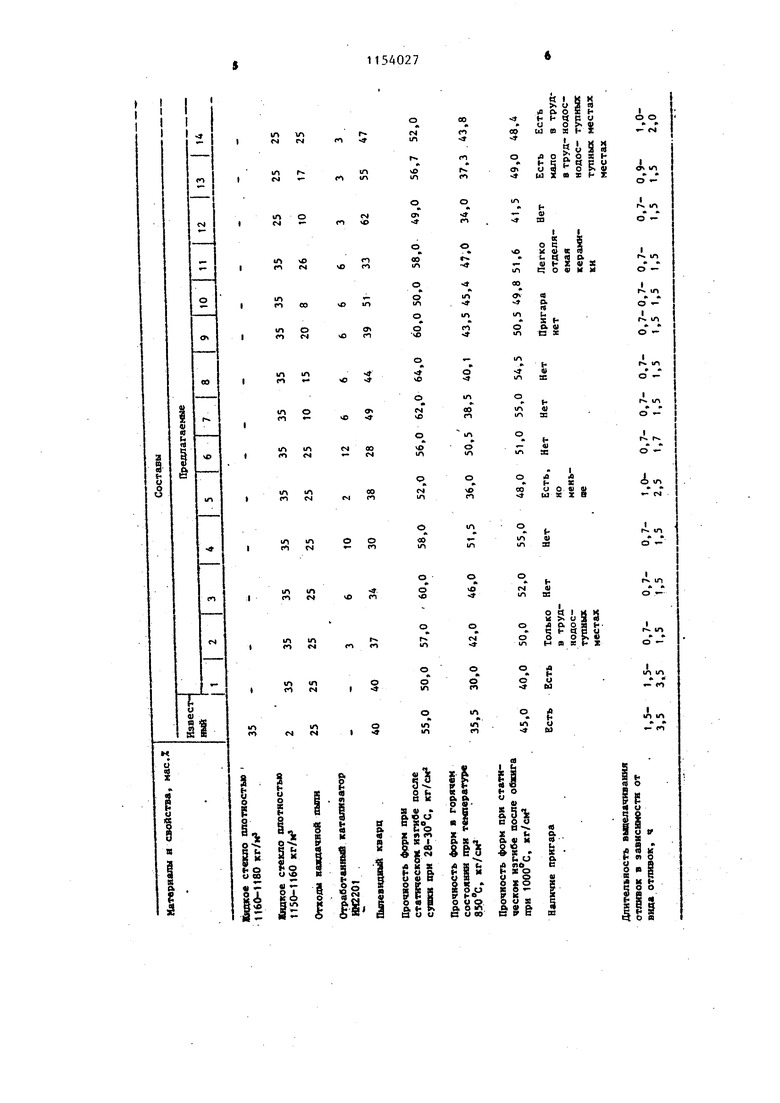

Изобретение относится к литейному производству, в частности к изготовлению литья по выплавляемым моделям.. Известны суспензии для изготовления форм по вьшлавляемым моделям, приготовленные на основе растворов жидкого стекла. Эти составы суспензий состоят в основном из водного раствора жидкого стекла, огнеупорного наполнителя и отверждающих добавок lj . Недостатков составов является низ кая огнеупорность и прочность в горя чем состоя1П1И из-за образования эвтектических расплавов при 790-830° Известно также использование в со таве противопригарной краски, содерж щей в качестве связующего жидкое сте ло, с целью повьшеиия седиметационно устойчивости, высокоглиноземистого хромсодержащего катализатора 2j В связи с тем, что формы с краской не обжигаются перед заливкой металлом до 900°С, роль указанного катализатора сводится к обычной роли наполнителя. Наиболее близкой к изобретению по технической сущности и достигаемо му результату является суспензия на жидкостекольном связующем с добавкой отходов наждачной пьши, которая вводится для повьпиения термостойкости форм. Суспензия имеет следующий состав, мас.%: Жидкое стекло плотностью 1160-1180 кг/м и модулем -2,8-3,0 35-38 Отходы наждачной пьши25 30 Пылевидный кварц Остальное Отходы наждачной пьши содержат 15-20% металлического железа,остальчоб - карбид кремния 3. Недостатком этой суспензии являет ся то, что в отходах наждачной пьши содержится до 15-20% металлического железа. Во ззремя обжига форм металли ческое железо окисляется до FeO или (, а в присутствии Ма,0 и SiO образует жидкий расплав уже при 500 а при нагреве до 976с образуется це лый ряд эвтектических расплавов. Эти .расплавы пропитывают полностью форму и при заливке металлов взаимодейству ют с последним, образуя при остывании различного состава твердые растворы и пригар, которые в труднодоступ ных местах отливок практически не поддаются выщелачиванию. Целью изобретения является повышение качества форм путем снижения пригара форм и предотвращения взаимодействия рабочей поверхности формы с расплавом металла. Эта цель достигается тем, что суспензия для изготовления литейных форм по вьшлавляемым моделям, включающая жидкое стекло плотностью 11501160 кг/м, модулем 2,8-3,0, отходы наждачной пьши, в качестве противопригарной добавки пылевидный кварц, суспензия дополнительно содержит противопригарную добавку - отход производства синтетического.каучукаотработанный на основе глинозема хромсодержащий катализатор при следующем соотношении ингредиентов, мас.%: Жидкое стекло плотностью 1150-1160 кг/мэ и модулем 2,8-3,0 25,0-35,0 Отходы наждачной пыли10,0-25,0 Отработанный на основе глинозема хромсодержащий катализатор3,0-10,0 Пылевидный кварц Остальное В качестве указанного катализатора может быть использован отработанный высокоглиноземистый хромсодержащий катализатор марки ИМ 2201, в состав которого входят, мас.%: МгОз 75,0, Сг,0 12,0; SiOj 10,0;. 3,0. В таблице приводятся конкретные примеры составов суспензии, подтверждающие граничные пределы составляющих. Отходы наждачной пыли вводятся в суспензию с целью повьшхения термостойкости форм. ЕСЛИ их вводить в суспензию меньше, чем 10 мас.% формы трескаются при выплавке моделей. Введение их более 25 мас.% ухудшает технологические-свойства суспензии - появляется тиксотропность и суспензия практически не стекает с блоков. Содержание отработанного катализатора Ш2201 в суспензии менее 3 мас.% практически не связывает железо и окислы железа в более тугоплавкие соединения, железистый расплав формы взаимодействует с метал311

лом при заливке, о чем свидетельствует трудновьпцелачиваемый пригар. Введение его в состав более 10% в присутствии отходов наждачной пыли приводит к быстрому загустеванию суспензии.

Время на вьщелачивание керамики из предлагаемого состава в два раза умёньша ется. Керамика легко отделяется от отливок при их оббивке. Только в труднодоступных местах в отливках остается керамика, которая легко отделяется во время выщелачивания.

П р и м е р, В мешалку заливается водный раствор жидкого стекла плотностью 1150 -1160 кг/м, . Сюда же при

74

перемешивании засыпается отработанный катализатор JИМ2201 и отходы наждачной пыпи. Всё вместе перемешивается в течение 10-15 мин, затем засьшается огнеупорный наполнитель. Перемешивание в общей сложности длится 45-50 мин. После окончания перемешивания проверяется условная вязкость гуспензии. Реализация состава суспензии

позволяет уменьшить пригар на отливк х за счет связывания железистого расплава в кристаллические соединения и повысить их качество, уменьшить затраты, связанные с вьш1елачиванием отливок утилизировать отходы произ- ; водства синтетического каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав суспензии для форм по выплавляемым моделям | 1986 |

|

SU1353563A1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1090481A1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1979 |

|

SU1011323A1 |

| Состав суспензии для форм по выплавляемым моделям | 1987 |

|

SU1650319A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Способ приготовления суспензии | 1978 |

|

SU1045997A1 |

| Связующее для формовочных и стержневых смесей | 1989 |

|

SU1616753A1 |

| ВОДНАЯ ПРОТИВОПРИГАРНАЯ ОГНЕУПОРНАЯ ПАСТА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2378082C2 |

,СУСПЕЙЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ш вьашАвляЕмым МОДЕЛЯМ, включающая жидкое стекло плотностью 1150-1160 кг/м и модулем 2,8-3,0, отходы наждачной пыли в качестве термостойкой добавки и пылевидньй кварц, отличаю щая с я тем, что, с целью повышения качества форм путём снижения пригара форм и предотвращения взаимодействия рабочей поверхности формы с расплавом металла, суспензия дополнительно содержит противопригарную добавку - отход производства синтетического каучука - отработанный на основе глинозема хромсодержащий катализатор - при следукяцем соотношении ингредиентов, мас.%: Жидкое стекло плотнос(Л тью.. 1 1 50- 1 1 60 кг/мз и модулем 2,8-3,0 25,0-35,0 Отходы наждачной пыли10,0-25,0 Отработанньй на основе глинозема хромсодержащий каталиел затор3,0-10,0 Пьтевидный кварц Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шкленник Я.И | |||

| и Озеров В.А | |||

| Литье по выплавляемым моделям | |||

| М., Машиностроение, 1961, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стандарт предприятияJ СТП | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-05-07—Публикация

1983-10-10—Подача