Изобретение относится к области черной металлургии, в частности к производству холоднокатаных полос толщиной 0,35-0,70 мм для последующего нанесения полимерного покрытия.

Известен способ производства тонких холоднокатаных полос под покрытие, опубликованный в книге «Холодная прокатка жести» авторов С.П. Антонова, М.И. Бояршинова, М.И. Куприна, А.Ф. Пименова, Л.В. Радюкевича, Н.М. Шакирова, изд. Металлургия, 1963.

В указанном способе горячекатаные полосы из стали с содержанием углерода 0,06-0,09%; марганца 0,27-0,45%; кремния ≤0,01%; серы ≤0,3%, фосфора 0,01-0,02% прокатывают на стане горячей прокатки, которую заканчивают при температурах 880-890°С, сматывают в рулоны при температуре 650°С, травят, затем прокатывают на стане холодной прокатки, отжигают в агрегате непрерывного отжига и дрессируют с обжатиями 2-5%.

Недостатком данного способа является повышенная отсортировка проката с полимерным покрытием по дефектам поверхности.

Наиболее близким аналогом является способ производства тонких холоднокатаных полос под металлические или полимерные покрытия, включающий непрерывную разливку слябов из раскисленной алюминием стали, горячую прокатку полосы, ее смотку, травление, холодную прокатку, обезжиривание и рекристаллизационный отжиг и дрессировку согласно которому осуществляют непрерывную разливку стали, содержащей компоненты в следующем соотношении, мас. %:

горячую прокатку заканчивают при температуре 860-910°С, смотку горячекатаных полос в рулон производят при температуре 700-750°С, холодную прокатку полосы осуществляют до толщины 0,17-0,50 мм, рекристаллизационный отжиг проводят в интервале температур 630-700°С, а дрессировку отожженной полосы производят с обжатиями 0,35-0,80% (Патент РФ №2351661, C21D 8/04, C21D9/48, опубл. 10.04.2009 г.).

Недостатком известного способа является повышенная отсортировка проката с полимерным покрытием по дефектам поверхности из-за высокой пластичности проката.

Техническим результатом настоящего изобретения является увеличение выхода годного проката с полимерным покрытием за счет снижения отсортировки по дефектам поверхности.

Технический результат достигается тем, что в способе производства тонких холоднокатаных полос для нанесения полимерного покрытия, включающем непрерывную разливку стали в слябы, горячую прокатку полосы, ее смотку, травление, холодную прокатку, рекристаллизационный отжиг, дрессировку согласно изобретению осуществляют непрерывную разливку стали, содержащей компоненты в следующем соотношении, мас. %:

горячую прокатку заканчивают при температуре 820-870°С, смотку горячекатаных полос в рулон производят при температуре 560-620°С, рекристаллизационный отжиг ведут при температуре 590-690°С, а дрессировку отожженной полосы производят с обжатиями 0,15-0,30%.

Сущность изобретения заключается в следующем.

Углерод - один из упрочняющих элементов. При содержании углерода менее 0,07% увеличивается пластичность проката, что приводит к появлению дефектов поверхности при нанесении полимерного покрытия. При содержании углерода более 0,13% происходит упрочнение проката с несоблюдением требований по механическим свойствам.

Кремний в стали применен как раскислитель. При увеличении кремния более 0,04% имеет место охрупчивание стали.

Марганец обеспечивает получение заданного комплекса механических свойств. При содержания марганца менее 0,12% не обеспечивается требуемый уровень механических свойств проката, а при содержании марганца более 0,40% увеличивается расход ферросплавов.

Сера является примесным элементом и упрочняет ферритную матрицу за счет образования сульфидов марганца. Увеличение содержания серы более 0,02% приводит к ухудшению штампуемости.

Фосфор упрочняет сталь, повышает твердость феррита и усиливает выделение дисперсных карбидных включений. Увеличение содержания фосфора более 0,02% упрочняет сталь, ухудшает ее штампуемость.

Хром, никель, медь упрочняют ферритную матрицу. При содержании каждого из этих элементов за пределами заявленного диапазона снижается пластичность стали.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,01% снижается пластичность стали. Увеличение содержания алюминия более 0,05% приводит к ухудшению комплекса механических свойств.

Азот является элементом, упрочняющим сталь. Увеличение содержания азота более 0,008% приводит к снижению пластичности и способствует старению стали.

При увеличении содержания упрочняющих элементов выше заявленного диапазона (ниобий, молибден, титан и ванадий) прочность горячекатаного проката увеличивается за счет твердорастворного и дисперсионного упрочнения.

При температуре конца прокатки выше 870°С и температуре смотки выше 620°С происходит увеличение пластичности горячекатаного проката вследствие образования более крупного зерна феррита. При температуре конца прокатки ниже 820°С и температуре смотки ниже 560°С ухудшается пластичность проката.

При температуре отжига за пределами заявленного диапазона не обеспечивается необходимый уровень механических свойств.

Окончательно механические свойства формируются при дрессировке. Дрессировка отожженных полос с обжатиями выше 0,30% приводит к ухудшению плоскостности металла.

Примеры реализации способа.

В кислородном конвертере выплавили 6 плавок стали, химический состав которых приведен в таблице 1.

Выплавленную сталь разливали на машине непрерывного литья в слябы. Слябы нагревали в нагревательной печи с шагающими балками и прокатывали на непрерывном широкополосном стане 2000. Горячекатаные полосы на отводящем рольганге охлаждали водой и сматывали в рулон. Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-ти клетевом стане. Холоднокатаные рулоны подвергали термической обработке в колпаковых печах. Отожженные полосы дрессировали с заданным обжатием.

Полученный таким образом холоднокатаный прокат подвергали окрашиванию в агрегате полимерных покрытий.

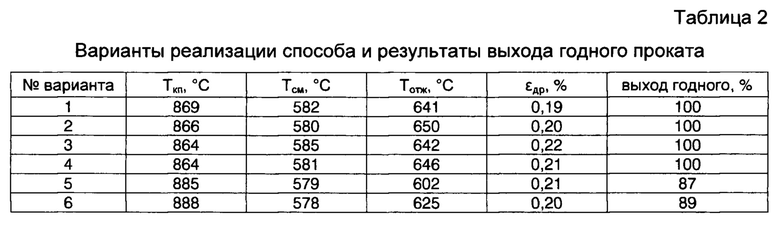

Варианты реализации способа производства холоднокатаных полос, а также результаты выхода годного проката после окрашивания представлены в таблице 2.

Из таблиц 1 и 2 видно, что в случае реализации предложенного способа (варианты №№1-4) выход годного проката с полимерным покрытием составляет 100%. При запредельных значениях заявленных параметров (варианты №№5, 6) выход годного ниже 100% ввиду появления дефектов поверхности.

Применение предложенного способа позволяет повысить выход годного холоднокатаного проката с полимерным покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОНКИХ ХОЛОДНОКАТАНЫХ ПОЛОС ПОД МЕТАЛЛИЧЕСКИЕ ИЛИ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2007 |

|

RU2351661C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2020 |

|

RU2745411C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| Способ производства холоднокатаной полосы | 2021 |

|

RU2762448C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562203C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

Изобретение относится к области черной металлургии, в частности к производству холоднокатаных полос толщиной 0,35-0,70 мм для последующего нанесения полимерного покрытия. Для увеличения выхода годного проката с полимерным покрытием за счет снижения отсортировки по дефектам поверхности осуществляют непрерывную разливку стали, содержащей, мас.%: углерод 0,07-0,13, кремний не более 0,04, марганец 0,12-0,40, сера не более 0,02, фосфор не более 0,02, хром не более 0,07, никель не более 0,10, медь не более 0,10, алюминий 0,01-0,05, азот не более 0,008, суммарное содержание ниобия, молибдена, титана и ванадия не более 0,045, железо и неизбежные примеси - остальное, горячую прокатку сляба с температурой конца прокатки 820-870°С, смотку горячекатаных полос в рулон при температуре 560-620°С, травление, холодную прокатку, рекристаллизационный отжиг при температуре 590-690°С и дрессировку отожженной полосы с обжатиями 0,15-0,30%. 2 табл.

Способ производства тонких холоднокатаных полос для нанесения полимерного покрытия, включающий непрерывную разливку стали в слябы, горячую прокатку, смотку полосы в рулон, травление, холодную прокатку, рекристаллизационный отжиг и дрессировку, отличающийся тем, что осуществляют непрерывную разливку стали, содержащей компоненты в следующем соотношении, мас.%:

горячую прокатку заканчивают при температуре 820-870°С, смотку горячекатаных полос в рулон производят при температуре 560-620°С, рекристаллизационный отжиг ведут при температуре 590-690°С, а дрессировку отожженной полосы производят с обжатиями 0,15-0,30%.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ | 2017 |

|

RU2649486C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКИХ ХОЛОДНОКАТАНЫХ ПОЛОС ПОД МЕТАЛЛИЧЕСКИЕ ИЛИ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2007 |

|

RU2351661C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2013 |

|

RU2529325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ПЛОСКОГО ИЗДЕЛИЯ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ВЫТЯЖКИ С УТОНЕНИЕМ, СТАЛЬНОЕ ПЛОСКОЕ ИЗДЕЛИЕ И ЕГО ПРИМЕНЕНИЕ | 2014 |

|

RU2661687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОССТАНОВИТЕЛЬНО ОТОЖЖЕННОЙ ПОКРЫТОЙ СТАЛЬНОЙ ОСНОВЫ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ И ПОЛУЧЕННЫЙ УПАКОВОЧНЫЙ СТАЛЬНОЙ ПРОДУКТ | 2013 |

|

RU2631217C2 |

| US 5286315 A1, 15.02.1994. | |||

Авторы

Даты

2019-05-28—Публикация

2018-07-30—Подача