Изобретение относится к области машиностроения, в частности, для обработки топлива судового многотопливного двигателя внутреннего сгорания.

Известны системы обработки топлива для судового многотопливного двигателя внутреннего сгорания, содержащие подключенные к общей линии питания параллельные магистрали тяжелого и легкого топлива, на которых установлены очистительные устройства.

Определяющей особенностью таких систем является использование для очистки как легких, так и тяжелых топлив - центробежных сепараторов (Фомин Ю.Я., Половинка Э.М., Шестопалов В.И. Применение тяжелых топлив в судовых дизелях. М: Транспорт, 1971).

Однако применение центробежных сепараторов в системах приводит к значительным потерям топлива. Из-за близости плотностей топлив и воды в шлам переходит вместе с водой часть горючих составляющих топлива - до 2 - 4%. Кроме того, если настраивать сепаратор на максимальное удаление воды, то он не отбирает из топлива значительную часть частиц, размеры которых соизмеримы с зазорами в прецизионных деталях топливной аппаратуры. Это вызывает их повышенный износ. Для устранения этого требуется установка двух последовательно работающих сепараторов, один из которых настроен на максимальный отбор воды, другой - механических примесей. Естественно, при этом в двое увеличивается стоимость очистки.

Предотвратить в какой-то степени недостатки указанных систем попытались авторы авторского свидетельства СССР N 518571, МПК F 02 M 33/00, 1976. Они отказались от установки сепаратора на линии тяжелого топлива, заметив его фильтрационной установкой. Последняя обеспечивает очистку топлива от механических примесей и воды, если содержание ее в топливе незначительно. Для обеспечения работы двигателя при значительном обводнении (более 1,5%) предусмотрено соединение магистрали легкого и тяжелого топлива таким образом, что в этом случае тяжелое топливо вначале очищается в сепараторе, а затем поступает на очистку в фильтрационную установку. Здесь действительно в системе топливоподготовки можно обойтись только одним сепаратором, что значительно упрощает и удешевляет систему. Данная система принята за прототип к предложенному нами устройству.

Она не устраняет полностью недостатков, присущих аналогам. Во-первых, сепаратор, постоянно работающий на очистку легкого топлива, обуславливает потерю его не менее 2%. Учитывая, что легкое топливо примерно вдвое дороже тяжелого, это приводит к значительным материальным потерям. Кроме того, быстро вырабатывается ресурс сепаратора. Во-вторых, применение фильтрационной установки вместо сепаратора не спасает от потери в ней некоторого количества топлива, задерживаемого фильтрующим элементом. Помимо этого фильтрационная установка же обеспечивает меньшую экологическую чистоту системы топливоподготовки из-за значительного количества собираемого в ней шлама.

Для устранения этих недостатков в 70 годы в системах подготовки тяжелого топлива вместо сепараторов и фильтрационных установок стали применять гомогенизаторы.

Известен способ обработки тяжелого топлива перед впрыском в камеру сгорания двигателя внутреннего сгорания или котла, заключающийся в том, что его фильтруют и вызывают его кавитацию при помощи ультразвуковых колебаний (см. заявку Великобритании N 1311879 МПК F 02 M 27/08, 1973 г).

Гомогенизаторы обеспечивали за счет подвода к тяжелому топливу значительной энергии (порядка 4000 кДж/моль) тонкое диспергирование содержащихся в нем воды и механически примесей, поскольку глобулы воды при этом получались меньше величины зазора в топливной аппаратуре, последнее работало нормально на очищенном топливе. Таким образом, гомогенизация, по сравнению с сепарацией, ликвидировала потери топлива при очистке и обеспечивала экологически чистую (безотходную) обработку топлива. Видимые недостатки гомогенизаторов заключались в высокой потребляемой мощности, сложности конструкции и высокой стоимости их изготовления (см. В.М.Павленко, Ю.П.Пугачев - Гомогенизация топлива для двигателей внутреннего сгорания. Рига, ЛатНИИИТИ, 1979). Однако главный недостаток гомогенизаторов сказался в том, что из-за высокой прилагаемой к топливу энергии тонкое диспергирование абразивных механических примесей не обеспечивало задержание их фильтрами тонкой очистки. Это обуславливало резкое возрастание скоростей изнашивания деталей цилиндро-поршневой группы (ЦПГ).

Следует также отметить, что ни в одном из рассмотренных технических решений гомогенизация топлива не обеспечивала интенсификацию процесса сгорания. Как показали исследования, обусловлено это тем, что гомогенизаторы располагались в этих системах на весьма значительном расстоянии и от камеры сгорания (между запасной и расходной цистернами).

Проведенные исследования показали, что в тяжелых и сверхтяжелых топливах кавитация достигает максимума при частотах 15 - 20 кГц. Кроме того, поскольку частицы механических примесей в тяжелых топливах имеют достаточно большие размеры, а содержание их в топливе находится на уровне 1%, это и определяет наличие зародышей, т. е. топливо содержит относительно небольшое число зародышей кавитации. Следовательно, интенсивность кавитации будут невысокой, а эффективность кавитационной обработки - ниже.

Задачей изобретения является повышение интенсификации процесса горения топлива при одновременном повышении экономичности установки и экологически чистой, безотходной технологии обработки топлива.

Поставленная задача может быть решена с помощью новых, предлагаемых нами "Способа обработки тяжелого топлива перед впрыском в камеру сгорания ДВС или котла" и "Системы топливоподготовки для многотопливного дизеля", в котором использован этот новый способ.

Предлагаемый способ обработки тяжелого топлива заключается в фильтрации, а затем гомогенизации его при помощи ультразвуковых колебаний (У/З колебаний) с интервалом времени между началом кавитации и впрыском в камеру сгорания 0,15 с. Обработка тяжелого топлива осуществляется дважды установленными последовательно двумя генераторами кавитации. Первый раз обработка топлива осуществляется генератором кавитации (У/З генератором), обеспечивающим энергию обработки 90 - 100 кДж/моль при частоте 15 - 20 кГц, а второй - генератором кавитации, установленным перед камерой сгорания при той же частоте, обеспечивающим энергию обработки топлива 150 - 200 кДж/моль.

Признаки данного технического решения обеспечивает новый эффект, который заключается в том, что при меньшей частоте колебаний, т.е. меньшей потребляемой мощности, эффективность обработки значительно выше.

Предлагаемая система топливоподготовки для многотопливного дизеля содержит подключенные к общей линии питания параллельные магистрали тяжелого и легкого топлива с очистительным устройством на магистрали легкого топлива. Новым по отношению к прототипу в данной системе является: фильтр с элементом из поливинилформаля (ПВФ) на линии легкого топлива - вместо центробежного (Ц/Б) сепаратора, новое расположение Ц/Б сепаратора - параллельное магистралям, а дополнительная запорная арматура позволяет соединить Ц/Б сепаратор последовательно то с фильтром, то с генератором кавитации, находящимся на магистрали тяжелого топлива, генератор кавитации установлен на магистрали тяжелого топлива, на линии питании дополнительно установлен второй генератор кавитации непосредственно перед дизелем.

Преимущество предлагаемых технических решений по отношению к прототипу заключается в том, что потери топлива, связанные с использованием общепринятых в практике Ц/Б сепараторов, ограничены, т.к. их предложено использовать только при аварийном обводнении топлива. Кроме того, новая система устраняет характерные для известных технических решений недостатки. Сочетание фильтра с элементом из ПВФ с генераторами кавитации в предложенной системе обеспечивают ее работу не только почти без потерь топлива, но и с очень высокой эффективностью гомогенизации, которая повышает интенсификацию процесса горения топлива и тем самым обеспечивает его экономию. Элемент фильтра ПВФ отлично отбирает воду, легко, как губка, отжимается и используется многократно. Двухступенчатая обработка ультразвуком топлива в предложенном режиме работы обеспечивает при меньших затратах энергии более высокую эффективность гомогенизации. Это связано с тем, что в топливе, которое подвергается второй У/З обработке, находится больше зародышей кавитации, т.к. после первой такой обработки частицы механических примесей раздроблены и их стало больше. Вместе с тем, работа генераторов кавитации У/З генераторов при частоте 15 - 20 кГц диспергируют воду и органические примеси. Механические же примеси не измельчаются до мелких фракций и могут быть задержаны фильтром тонкой очистки. Таким образом, работа в диапазоне частоты У/З генератора ниже, чем это принято в практике, ликвидирует основной недостаток гомогенизаторов - тонкое диспергирование механических примесей, которые не задерживаются фильтром тонкой очистки. Этот абразив попадает на детали цилиндро-поршневой группы (ЦПГ) и быстро изнашивает их. Одновременно с этим предложенные способ и устройство обеспечивают наиболее эффективную обработку топлива, что в свою очередь, снижает нагарообразование и повышает экологическую частоту работы системы.

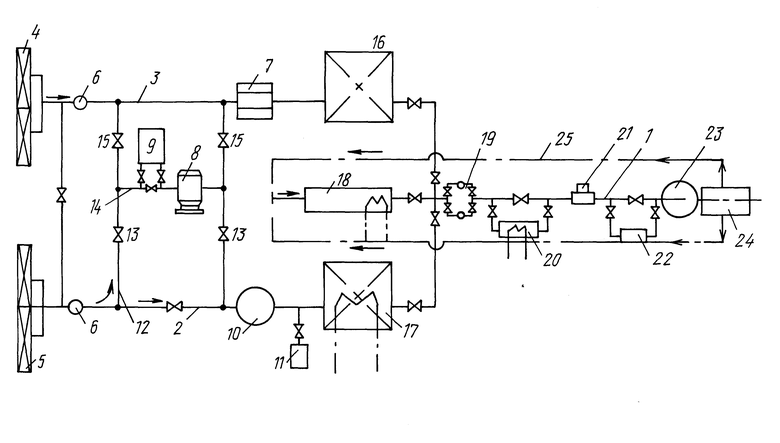

На чертеже показана система топливоподготовки для многотопливного дизеля.

Система топливоподготовки содержит общую линию питания топлива 1, и две параллельные магистрали, подключенные к ней - магистраль тяжелого топлива 2 и легкого топлива 3, на которых содержатся танки запаса 4 и 5 и насосы 6. На магистрали легкого топлива установлен фильтр с элементом из поливинилформаля 7. Параллельно магистралям находится центробежный сепаратор 8 с подогревателем 9. На магистрали тяжелого топлива установлен первый генератор кавитации 10, а следом за ним дозатор присадок 11 перед расходной цистерной 17 (подобная на магистрали легкого топлива - 16). Линия питания содержит смесительную колонку 18, подкачивающий насос 19, подогреватель 20, фильтр тонкой очистки 21, регулятор вязкости 22, второй генератор кавитации (генератор У/З) 23, двигатель 24. Кроме того, имеются дополнительные трубопроводы 12 и 14 и запорная арматура 13 и 15 линия отсечного топлива 25.

Система топливоподготовки работает следующим образом.

Запуск дизеля осуществляется на легком топливе. Оно поступает из танка 4, очищается в фильтре из материала ПВФ 7, затем поступает в расходную цистерну 16, из которой подкачивающим насосом 19 через фильтр тонкой очистки 21 и генератор кавитации 23 поступает к двигателю 24. Отсечное топливо от двигателя поступает в смесительную колонку 18 по линии 25 и из нее тем же подкачивающим насосом 19 через фильтр тонкой очистки 21 и генератор кавитации 23 поступает в двигатель 24. В случае аварийного обводнения топлива (свыше 5%) легкое топливо поступает в Ц/Б сепаратор 8 по трубопроводу 14 путем соответствующего переключения запорный арматуры 15 и затем в фильтр ЦВФ 7, а далее по схеме, указанной выше.

Таким образом, Ц/Б сепаратор включается только в случае аварийного обводнения топлива, что происходит достаточно редко. Это позволяет избежать постоянных потерь топлива при очистке в Ц/Б сепараторе и сохранить надолго его ресурс.

При переключении двигателя на работу на тяжелом топливе последнее из запасной цистерны 5 подается насосом 6 в генератор кавитации 10, затем в дозатор присадок 11, установленный на расстоянии не более 1,5 м от генератора кавитации, а затем в расходную цистерну 17, из которой насосом 19 через подогреватель 20, фильтр тонкой очистки 21, регулятор вязкости 22, генератор кавитации 23 подается в двигатель 24. Отсечное тяжелое топливо от двигателя поступает в смесительную колонку 18 и далее насосом 19 подается в двигатель по указанной выше схеме. При аварийном обводнении тяжелого топлива оно поступает к подогревателю 9 и Ц/Б сепаратору 8 по трубопроводу 12, а затем после переключения арматуры 13 к генератору кавитации 10 и далее по прежней схеме.

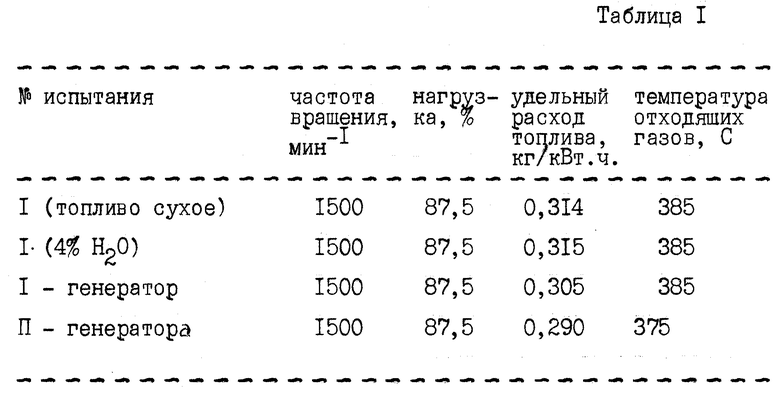

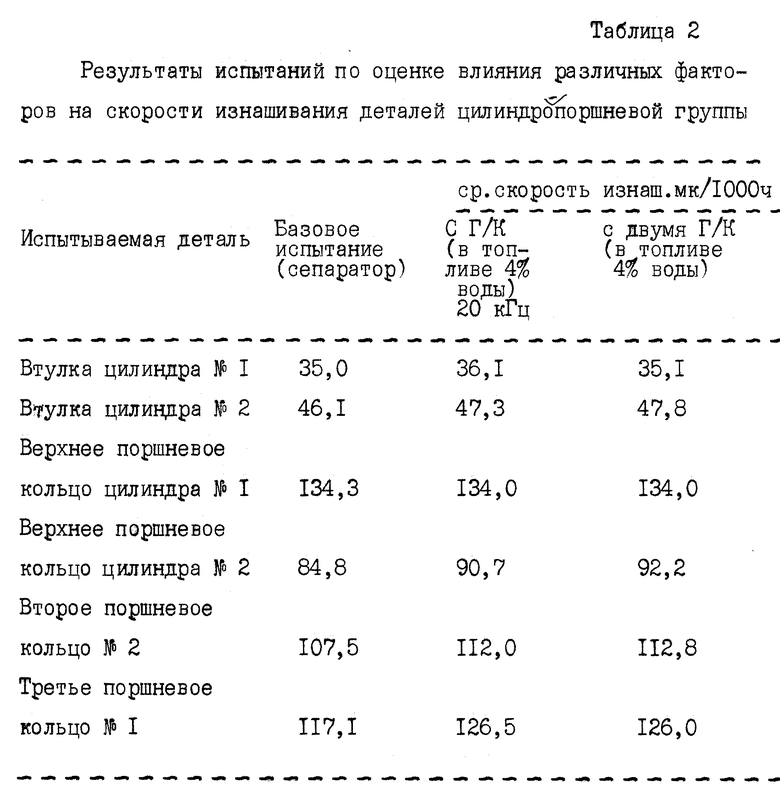

В предлагаемом способе обработки тяжелого топлива используется генератор кавитации, известный по патенту РФ N 2057964 МПК F 02 M 29/00, 10.04.96 "Устройство для кавитационной обработки жидкости". Энергия обработки топлива в таком генераторе может быть намного ниже, чем в известных гомогенизаторах (не 4000, а 90 - 100 кДж/моль). Приводим результаты испытаний дизеля при частоте нагрузки 20 кГц.

Из приведенных таблиц N 1 и N 2 видно, что работа нового устройства в новом режиме обеспечивает снижение удельного расхода топлива и увеличение скорости изнашивания деталей ЦПГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система обработки топлива для судового многотопливного двигателя внутреннего сгорания | 1970 |

|

SU518571A1 |

| УСТРОЙСТВО ДЛЯ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКОСТИ | 1992 |

|

RU2057964C1 |

| Способ подготовки и активации тяжелых моторных топлив и мазутов для дизеля | 1990 |

|

SU1824498A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОЧИСТКИ ТОПЛИВА ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ ВОЕННОЙ ТЕХНИКИ | 2021 |

|

RU2794292C2 |

| Устройство гомогенизатора гидродинамической обработки тяжелого топлива для судовых дизелей | 2018 |

|

RU2689493C1 |

| Система регулирования температуры топлива,подаваемого в двигатель внутреннего сгорания | 1984 |

|

SU1229402A1 |

| СИСТЕМА ДЛЯ УДАЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ С ДЕТАЛЕЙ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ БЕЗ ЕГО РАЗБОРКИ | 1992 |

|

RU2053395C1 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2317436C2 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2065529C1 |

| ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2298106C2 |

Изобретение предназначено для обработки топлива судового многотопливного двигателя внутреннего сгорания. Способ обработки тяжелого топлива заключается в фильтровании топлива и обработке его генераторами кавитации при частоте 15 - 20 кГц. Первый генератор кавитации обеспечивает энергию обработки топлива 90 - 100 кДж/моль, а второй - 150 - 200 кДж/моль. Интервал между началом кавитации и впрыском не более 0,15 с. Система топливоподготовки для многотопливного дизеля содержит подключенные к общей линии питания параллельные магистрали тяжелого и легкого топлива, при этом на магистрали легкого топлива установлен фильтр очистки легкого топлива от воды и механических примесей с элементом из поливинилформаля. В системе установлен центробежный сепаратор с запорной арматурой, позволяющей включать его при аварийном обводнении топлив в последовательную работу с фильтром или с генератором кавитации, установленным на магистрали тяжелого топлива. Использование изобретения повышает интенсивность горения топлива, экономичность установки и обеспечивает экологически чистую, безотходную технологию обработки топлива. 2 с.п. ф-лы, 1 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, 1311879 A, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 518571, A, 1976 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, 2057964, C1, 10.04.96 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, 449504, A, 1975 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU, 619686, A, 1978 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| SU, 840455, A, 1981 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, 1300180, A2, 1987 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| WO, 88/05497, A1, 1988 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| GB, 1567468, A, 1980. | |||

Авторы

Даты

1998-10-20—Публикация

1996-10-08—Подача