Настоящее изобретение касается способа получения отбеленного древесно-волокнистого материала, способа получения бумаги или светлых древесных конструктивных материалов, отбеленного древесно-волокнистого материала и применения отбеленного древесно-волокнистого материала для получения бумаги или древесных конструктивных материалов, в каждом случае как определено в пунктах формулы изобретения.

Древесно-волокнистый материал (в кругах специалистов и здесь также обозначаемый как "древесная масса") является важным и производимым в больших количествах исходным материалом для получения определенных типов бумаги, таких как газетная бумага, журнальная бумага, или для получения картона.

Способы получения древесно-волокнистого материала (в кругах специалистов также обозначаемого как "целлюлозная масса") сами по себе известны и описаны, например, в Papermaking Science and Technology, Book 5 "Mechanical Pulping", второе издание, 2009, Paper Engineers' Association, под ред. Bruno  (ISBN 978-952 - 5216-36-6), в дальнейшем также обозначаемом как

(ISBN 978-952 - 5216-36-6), в дальнейшем также обозначаемом как  .

.

В кратком изложении, обычно древесину твердых пород или соответственно лиственных пород, или древесину мягких пород или соответственно хвойных пород очищают от коры, и измельчают на небольшие куски, обычно около 5×5 см (в кругах специалистов и здесь также обозначаемые как "древесная щепа" (нем. "Hackschnitzel")), и затем размалывают в размольном устройстве (в кругах специалистов и здесь также обозначаемом как "рафинер") обычно при повышенной температуре, например при 100-160°С. В качестве подходящей такого рода древесиной твердых пород или соответственно лиственных пород, а также древесиной мягких пород или соответственно хвойных пород, например, в  , глава (Chapter) 5, в частности в разделах 2. или 2.1.1 (Softwoods), описывают например ель, пихту, пинию, сосну или в разделе 2.1.2 (Hardwoods), например тополя, такие как осина обыкновенная (Populus tremula), тополь осинообразный (Populus tremuloides).

, глава (Chapter) 5, в частности в разделах 2. или 2.1.1 (Softwoods), описывают например ель, пихту, пинию, сосну или в разделе 2.1.2 (Hardwoods), например тополя, такие как осина обыкновенная (Populus tremula), тополь осинообразный (Populus tremuloides).

Полученный таким образом древесно-волокнистый материал в кругах специалистов и здесь также обозначается как "термомеханическая древесная масса" ("ТММ") и описывается, например, в  , глава 5, в разделах 2.2.1 и 2.2.2. Соответствующие способы обычно обозначают как "ТММ-способы".

, глава 5, в разделах 2.2.1 и 2.2.2. Соответствующие способы обычно обозначают как "ТММ-способы".

Обычно термомеханическую древесную массу на следующих стадиях отбеливают при помощи отбеливающих реагентов, для получения при дальнейшей переработке как можно более белой бумаги. В качестве отбеливающих реагентов применяют окислительно действующие вещества, такие как пероксид водорода, соли неорганических или органических пероксикислот, например перкарбонат, или восстановительно действующие вещества, такие как сульфиновые кислоты, соли сернистой кислоты (сульфиты) или соли дитионистой кислоты (дитиониты).

Различные ТММ-способы детально описаны в  , в частности в главе (Chapter) 7 (ТММ) и 8 (химическая древесная масса механического размола, как ХММ и тд.).

, в частности в главе (Chapter) 7 (ТММ) и 8 (химическая древесная масса механического размола, как ХММ и тд.).

Размалывание древесной щепы в рафинере относится к особо энергоемким технологическим операциям при получении бумаги и влияет таким образом в большой мере на рентабельность производства бумаги. Поэтому в частности старались и стараются сократить потребление энергии в рафинере.

J. Melzer, W. Auhorn описали в статье "Behandlung des Holzstoffs mit reduktiven Bleichchemikalien im Refiner" в Wochenblatt  Papierfabrikation, 1 14, 1986, №8, страницы 257-260, что добавление дитионита натрия в первый ТММ-рафинер двухступенчатой ТММ-установки для получения содержащей древесную массу печатной бумаги приводит к экономии энергии и лучшему отбеливающему действию. В данном документе не раскрывается расщепляющая предварительная обработка древесной щепы перед стадией размола в рафинере.

Papierfabrikation, 1 14, 1986, №8, страницы 257-260, что добавление дитионита натрия в первый ТММ-рафинер двухступенчатой ТММ-установки для получения содержащей древесную массу печатной бумаги приводит к экономии энергии и лучшему отбеливающему действию. В данном документе не раскрывается расщепляющая предварительная обработка древесной щепы перед стадией размола в рафинере.

Энергосбережение, как и отбеливающее действие при получении древесно-волокнистого материала по-прежнему нуждаются в улучшении.

Задача настоящего изобретения состояла в снижении энергопотребления - предпочтительно в рафинере - при получении отбеленного древесного материала и одновременном как можно более значительном повышении степени белизны древесного материала без негативного изменения при этом других важных свойств изготовленной из древесного материала бумаги, например механических свойств.

Эта задача была решена при помощи способов, определенных в пунктах формулы изобретения, отбеленного древесно-волокнистого материала, определенного в пунктах формулы изобретения, и применения отбеленного древесно-волокнистого материала, определенного в пунктах формулы изобретения.

Древесно-волокнистый материал и его получение известны и описаны например в  , в частности в главах (Chapters) 4, 6, 7, 8 и 15.

, в частности в главах (Chapters) 4, 6, 7, 8 и 15.

Исходным веществом для древесно-волокнистого материала согласно изобретению является древесина твердых пород или соответственно лиственных пород, а также древесина мягких пород или соответственно хвойных пород. Эта древесина описана, например, в  , глава (Chapter) 5, в частности в разделах 2. или 2.1.1 (Softwoods), например ель, пихта, пиния, сосна или в разделе 2.1.2 (Hardwoods), например бук, береза, эвкалипт или тополя, такие как осина обыкновенная (Populus tremula), тополь осинообразный (Populus tremuloides) и хорошо подходит для способа согласно изобретению.

, глава (Chapter) 5, в частности в разделах 2. или 2.1.1 (Softwoods), например ель, пихта, пиния, сосна или в разделе 2.1.2 (Hardwoods), например бук, береза, эвкалипт или тополя, такие как осина обыкновенная (Populus tremula), тополь осинообразный (Populus tremuloides) и хорошо подходит для способа согласно изобретению.

Способ согласно изобретению осуществляют следующим образом.

Обычно более большие частицы древесины, предпочтительно из окоренных лиственных или хвойных лесоматериалов, в основном размером ок. (15-50) мм × (15-50) мм × ок. (6-12) мм, получают при помощи обычных механических методов, например в результате дробления. Эти более большие частицы древесины в кругу специалистов и здесь также обозначают как "древесная щепа" или "щепки". Древесная щепа или щепки могут быть перед дальнейшей переработкой предварительно обработаны химическими реагентами, например гидросульфитом натрия (NaHSO3), сульфитом натрия (Na2SO3) и/или водой.

Затем на стадии а) древесную щепу расслаивают. При расслаивании древесную щепу обычно сначала (i) подвергают механическому давлению и/или воздействию срезающих усилий, а затем (ii) размалывают в относительно мягких условиях, обычно в рафинере.

При этой процедуре из щепок образуются "модифицированные частицы древесины" (которые таким образом здесь также обозначают), обычно рыхлые пучки волокон, как правило, с продольным размером в диапазоне от 5 см до 0,3 см, которые в основном имеют сильно увеличенную по сравнению с использованными щепками поверхность.

Рафинер представляет собой помольный агрегат с вращающимися и при необходимости жестко закрепленным ножами или предпочтительно дисками для размола волокнистых материалов, и состоит преимущественно из одного или двух снабженных радиальным рельефом металлических дисков, находящихся друг напротив друга, и образующих между собой щель. В двухдисковом рафинере может вращаться только один диск или могут вращаться оба диска, тогда обычно в противоположных направлениях. Обычно в рафинере работают при атмосферном или повышенном давлении. Рафинеры известны и описаны в  , в частности в главе 6 и 7. Вышеуказанную стадию a) (i) реализуют обычно в винтовом прессе, который, как правило, служит для обезвоживания и одновременного предварительного расщепления на волокна более больших древесных частиц. Хорошо подходящим устройством для проведения выше названной стадии a) (i) является например шнековый пресс высокой степени сжатия ("Impressafiner") фирмы Andritz AG, Австрия.

, в частности в главе 6 и 7. Вышеуказанную стадию a) (i) реализуют обычно в винтовом прессе, который, как правило, служит для обезвоживания и одновременного предварительного расщепления на волокна более больших древесных частиц. Хорошо подходящим устройством для проведения выше названной стадии a) (i) является например шнековый пресс высокой степени сжатия ("Impressafiner") фирмы Andritz AG, Австрия.

Вышеуказанную стадию a) (ii) реализуют обычно в рафинере или другом подходящем помольном агрегате в относительно мягких условиях, например в однодисковом рафинере со скоростью вращения диска 1800 об/мин и давлением 2,4 бар. Обычно потребление энергии и/или давление в рафинере со стадии a) (ii) ниже, чем соответствующие параметры для рафинера на стадии b). Потребление энергии в рафинере в основном определяется помимо прочего частотой вращения диска рафинера и шириной щели между дисками рафинера. Хорошо подходящим устройством для проведения выше названной стадии a) (ii) является однодисковый рафинер Andritz 36-1 CP фирмы Andritz AG, Австрия.

Затем на стадии b) модифицированные частицы древесины со стадии а) размалывают в рафинере - обычно в более жестких условиях, например при повышенном введении энергии и/или более высокой скорости вращения дисков или более высоком давлении, чем на стадии a) (ii).

Стадию b) реализуют обычно в рафинере в следующих условиях, например, в однодисковом рафинере со скоростью вращения диска 2300 об/мин и давлением 5,2 бар. Обычно потребление энергии и/или давление в рафинере со стадии b) выше, чем соответствующие параметры для рафинера на стадии a) (ii). Потребление энергии в рафинере в основном определяется помимо прочего частотой вращения диска рафинера и шириной щели между дисками рафинера. Хорошо подходящим устройством для проведения выше названной стадии b) является однодисковый рафинер Andritz 36-1 CP фирмы Andritz AG, Австрия.

За стадией b) может следовать еще одна стадия размола или могут следовать несколько стадий размола в рафинере аналогично стадии b).

Полученный на стадии b) материал при необходимости на следующей стадии с) подвергают обработке восстановительными или окислительными отбеливающими средствами в соответствии с в основном обычными и известными из процессов получения древесных волокон методиками, например в отбельной башне. Отбеливающие средства и способы отбеливания при получении древесно-волокнистого материала, например, детально описаны в  , в частности в главе 11.

, в частности в главе 11.

В качестве хорошо подходящих окислительных отбеливающих средств для способа согласно изобретению рассматривают таковые, имеющие пероксидную группировку, например пероксид водорода, пероксиды щелочных металлов.

Хорошо подходящими восстановительными отбеливающими средствами для стадии с) способа согласно изобретению являются например соли дитионистой кислоты H2S2O4, соли сернистой кислоты и тому подобные, предпочтительно композиция Z, особо предпочтительно компоненты Z1 или Z2 или Z3.

Стадию а) и/или стадию b) проводят в присутствии композиции Z, причем композиция Z содержит один или несколько компонентов от (Z1) до (Z3): соль дитионистой кислоты H2S2O4 (Z1), соединение, генерирующее дитионистую кислоту или производное дитионистой кислоты, например диоксид тиомочевины (также называемая как формамидинсульфиновая кислота, HN=C(NH2)SO2H) в комбинации с раствором щелочи, например раствором гидроксида натрия (NaOH в воде) (Z2), соль сернистой кислоты H2SO3 (сульфит) плюс тетраборгидрид натрия (NaBH4) (Z3), а также при необходимости добавки (Z4).

В качестве соли дитионистой кислоты (Z1) рассматривают предпочтительно соли щелочных металлов, предпочтительно литиевые, натриевые, калиевые соли или соли щелочно-земельных металлов, предпочтительно кальциевые, магниевые соли, дитионистой кислоты или их смеси, причем естественно включены формы с кристаллизационной водой или аналогичные аддукты. Особо предпочтительным является дитионит натрия (Na2S2O4), причем естественно включены формы с кристаллизационной водой или аналогичные аддукты.

В качестве соединения, генерирующего дитионистую кислоту или производное дитионистой кислоты (Z2) рассматривают например диоксид тио-мочевины (также называемую, как формамидинсульфиновая кислота, HN=C(NH2)SO2H) в комбинации с раствором щелочи, например раствором гидроксида натрия (NaOH в воде).

В качестве компонента (Z3) подходят: соль, предпочтительно соль щелочного металла, предпочтительно литиевая, натриевая, калиевая соль, или соль щелочно-земельного металла, предпочтительно кальциевая, магниевая соль, сернистой кислоты (H2SO3), следовательно сульфиты, или их смеси, причем естественно включены формы с кристаллизационной водой или аналогичные аддукты, в каждом случае в комбинации с тетраборгидридом натрия. Особо предпочтительной является комбинация сульфита натрия (Na2SO3), причем естественно включены формы с кристаллизационной водой или аналогичные аддукты, с тетраборгидридом натрия (NaBH4).

Компонент (Z4) представляет собой один или несколько из следующих компонентов (1)-(4), а также при необходимости другие добавки: (1) комплексообразующий реагент, например EDTA, полифосфаты, например триполифосфат натрия и/или триполифосфат калия; (2) основные соединения, предпочтительно основные соли, такие как карбонаты или гидрокарбонаты, например основные соли, такие как карбонаты или гидрокарбонаты щелочных металлов или щелочно-земельных металлов, предпочтительно карбонат лития, карбонат натрия, карбонат калия, или карбонат щелочно-земельных металлов, предпочтительно карбонат кальция, карбонат магния, особо предпочтительно карбонат натрия (Na2CO3), причем естественно в каждом случае включены формы с кристаллизационной водой или аналогичные аддукты; (3) соль щелочного металла, предпочтительно литиевая, натриевая, калиевая соль, или соль щелочно-земельного металла, предпочтительно кальциевая, магниевая соль, дисернистой кислоты (H2S2O5); (4) соль щелочного металла, предпочтительно литиевая, натриевая, калиевая соль, или соль щелочно-земельного металла, предпочтительно кальциевая, магниевая соль, сернистой кислоты (H2SO3), особо предпочтительно сульфит натрия (Na2SO3).

В качестве других добавок компонента (Z4) рассматривают: поверхностно-активные вещества, катионные или не ионные или глюкоза-содержащие тензиды, обычно в количестве от 1% масс. до 10% масс., в пересчете на композицию Z, кроме того снижающие образование отложений или соответственно препятствующие образованию отложений вещества, такие как полиакрилаты, в количестве от 1% масс. до 10% масс., в пересчете на композицию Z.

В предпочтительной форме исполнения (I) композиция Z содержит соль дитионистой кислоты H2S2O4 (Z1), предпочтительно натриевую соль, калиевую соль, кальциевую соль, магниевую соль дитионистой кислоты, причем включены также смеси этих солей, особо предпочтительно дитионит натрия, выше описанные компоненты (Z1), в каждом случае особо предпочтительно в диапазоне от 20 до 95% масс, в высшей степени предпочтительно от 60 до 95% масс, в каждом случае в пересчете на композицию Z.

В далее предпочтительной форме исполнения (II) композиция Z содержит соль дитионистой кислоты H2S2O4 (Z1), предпочтительно натриевую соль, калиевую соль, кальциевую соль, магниевую соль дитионистой кислоты, причем включены также смеси этих солей, особо предпочтительно дитионит натрия, выше описанные компоненты (Z1), в каждом случае особо предпочтительно в диапазоне от 60 до 95% масс, в каждом случае в пересчете на композицию Z, а также компонент (Z4), особо предпочтительно представляющий собой (1) комплексообразующий реагент, как полифосфаты, (2) основные соли, такие как карбонаты или гидрокарбонаты щелочных металлов или щелочно-земельных металлов, как карбонат натрия, (3) соль щелочного металла дисернистой кислоты (H2S2O5); (4) соль щелочного металла сернистой кислоты (H2SO3), особо предпочтительно сульфит натрия (Na2SO3), причем предпочтительно (Z1) содержится в диапазоне от 60 до 95% масс, и (Z4) содержится в диапазоне от 5 до 40% масс. в каждом случае в пересчете на композицию Z.

В далее предпочтительной форме исполнения (III) композиция Z содержит от 60 до 95% масс. натриевой соли (Z1), предпочтительно дитионита натрия, от 1 до 25% масс. сульфита Z4(4), предпочтительно сульфита натрия, от 1 до 10% масс. карбоната или гидрокарбоната соответственно щелочного металла Z4(2), предпочтительно карбоната натрия, от 0 до 10% масс. комплексообразующего реагента Z4(1), предпочтительно триполифосфата натрия, в каждом случае в пересчете на композицию Z, и причем сумма названных компонентов равна 100%.

В далее предпочтительной форме исполнения (IV) композиция Z содержит помимо одного или нескольких из компонентов (Z1)-(Z3), а также одного или нескольких компонентов Z4(1), Z4(3) и Z4(4) такое количество основных соединений Z4(2), предпочтительно основных солей, таких как карбонаты или гидрокарбонаты, например основных солей, таких как карбонаты или гидрокарбонаты щелочных металлов или щелочно-земельных металлов, предпочтительно карбонат лития, карбонат натрия, карбонат калия, или карбонат щелочно-земельных металлов, предпочтительно карбонат кальция, карбонат магния, особо предпочтительно карбонат натрия, что эти основные соединения действуют в качестве кислотного буфера.

В далее предпочтительной форме исполнения (V) композиция Z содержит помимо компонента (Z1) - предпочтительно натриевую соль, калиевую соль, кальциевую соль, магниевую соль дитионистой кислоты, причем смеси этих солей также включены, особо предпочтительно дитионит натрия, - а также одного или нескольких компонентов Z4(1), Z4(3) и Z4(4) такое количество основных соединений Z4(2), предпочтительно основных солей, таких как карбонаты или гидрокарбонаты, например основных солей, таких как карбонаты или гидрокарбонаты щелочных металлов или щелочно-земельных металлов, предпочтительно карбонат лития, карбонат натрия, карбонат калия, или карбонат щелочно-земельных металлов, предпочтительно карбонат кальция, карбонат магния, особо предпочтительно карбонат натрия, что эти основные соединения действуют в качестве кислотного буфера.

Обычно композицию Z в способе согласно изобретению используют в форме раствора или суспензии, однако также она может быть использована в виде чистого вещества без других растворителей или разбавителей.

Подходящие растворители или диспергирующие средства растворяют или диспергируют композицию Z, без приведения ее активного вещества или активных веществ, в частности компонента Z1, в результате разложения или иного действия в неактивное состояние или без сильного снижения ее активности. Примерами водных растворителей или диспергирующих средств являются, например, смеси из воды и протонных или апротонных органических растворителей, например спиртов или простых эфиров, кетонов. Предпочтительным растворителем или диспергирующим средством является вода.

Концентрация композиции Z в растворах или дисперсиях такого рода находится в основном в диапазоне от 1 до 30% масс, предпочтительно от 5 до 20% масс, в каждом случае на массу раствора или дисперсии.

Количество компонента (Z1) или (Z2) или (Z3), предпочтительно компонента (Z1), особо предпочтительно дитионита натрия, на килограмм обрабатываемого материала, предпочтительно щепок или модифицированных частиц древесины, находится в диапазоне от 1 до 50 грамм, предпочтительно в диапазоне от 5 до 20 грамм.

Предпочтительно ранее описанные раствор или дисперсию - включая их предпочтительные формы исполнения - получают и применяют в как можно более свежеем состоянии, или хранят при как можно более полном исключении окислительных сред, например кислорода воздуха.

Композицию Z обычно перед стадией a) (i) или перед стадией a) (ii) или в ходе проведения стадии a) (i) и/или стадии a) (ii) и/или перед стадией b) и/или в ходе проведения стадии b) приводят в соприкосновение с соответствующими частицами древесины или соответственно модифицированными частицами древесины.

Обычно для этого ранее детально описанные раствор или дисперсию композиции Z - включая их предпочтительные формы исполнения -, предпочтительно раствор или дисперсию Z в воде, вводят в подводящую линию для частиц древесины к соответствующему устройству, в котором проводят стадии a) (i), a) (ii) или b), предпочтительно непосредственно перед соответствующим устройством в направлении потока частицы древесины или модифицированных частиц древесины. Дополнительно или в качестве альтернативы к этому порядку действий ранее детально описанные раствор или дисперсия композиции Z могут быть добавлены обычным образом непосредственно в пространство соответствующего устройства, в котором проводят стадии a) (i), a) (ii) или b).

В особо пригодной форме исполнения, например, ранее детально описанные раствор или дисперсию Z в воде - включая их предпочтительные формы исполнения -, вводят в рафинер стадии a) (ii) и/или в рафинер стадии b).

Объектом настоящего изобретения является также способ получения бумаги, предпочтительно санитарно-гигиенической бумаги, газетной бумаги, журнальной бумаги или бумаги для производства картона, причем получают, как здесь описано, отбеленный древесно-волокнистый материал и его далее перерабатывают в бумагу, предпочтительно санитарно-гигиеническую бумагу, газетную бумагу, журнальную бумагу или бумагу для производства картона, обычно при помощи известных способов получения бумаги.

Объектом настоящего изобретения является также способ получения светлых древесных конструктивных материалов, предпочтительно ХДФ- или МДФ-древесных конструктивных материалов, причем получают, как здесь описано, отбеленный древесно-волокнистый материал и его, при необходимости с добавлением белых пигментов, покрывают клеем и прессуют в древесные конструктивные материалы.

Объектом настоящего изобретения является также отбеленный древесно-волокнистый материал, полученный по способу как здесь описано.

Объектом настоящего изобретения является также применение отбеленного древесно-волокнистого материала, полученного по способу, как здесь описано, для получения бумаги или древесных конструктивных материалов.

Способ согласно изобретению отличается тем, что сокращено потребление энергии в рафинере и степень отбеливания полученного способом согласно изобретению древесно-волокнистого материала выше, чем в сравнимом уровне техники. Потребление энергии в рафинере, степень отбеливания древесно-волокнистого материала и другие физические характеристики определяли по описанным в примерах методикам.

Примеры

В качестве древесины использовали ель черную (Picea mariana) и сосну ладанную (также называемую терпениновая сосна) (Pinus taeda).

Соответствующую древесину окорили и измельчили в щепки размером 5 см × 5 см × 1 см согласно обычным машинным методам.

А) УТММ-вариант (согласно изобретению)

Эти сырьевые материалы далее перерабатывали, как ниже описано, в способе усовершенствованной термомеханической древесной массы ("advanced thermomechanical pulp") фирмы Andritz AG (Австрия).

Щепки обрабатывали в специальном прессе для щепок (шнековый пресс "Impressafiner" фирмы Andritz AG, Австрия) при давлении ок. 1,4 бар. Обработанный таким образом материал после выхода из шнекового пресса обрабатывали водой и подавали в рафинер (Andritz 36-1 CP фирмы Andritz AG, Австрия), так называемый аппарат для превращения в волокнистую массу ("Fiberizer") с одним размалывающим диском (диаметр 0,91 м), где его при скорости вращения размалывающего диска 1800 об/мин и давлении 2,4 бар трансформировали в волокнистый материал.

Расщепленный таким образом на волокна материал подавали в первый основной рафинер (Andritz 36-1 CP) и там при скорости вращения размалывающего диска 2300 об/мин и давлении 5,2 бар в присутствии композиции Z, как далее описано, преобразовывали в древесно-волокнистый материал.

Водный раствор композиции Z с характеристиками формы исполнения (III), содержащей 10% масс. дитионита натрия и 2% масс. карбоната натрия, в каждом случае в пересчете на массу раствора, добавляют практически напрямую в размольное устройство первого основного рафинера, в количестве 15 грамм чистого дитионита натрия на килограмм расщепленного на волокна материала (в сухом состоянии (англ. Oven Dry "OD")).

Этот древесно-волокнистый материал размалывали далее во втором основном рафинере с двумя размалывающими дисками (Andritz 401) при атмосферном давлении.

В) ТММ-вариант (для сравнения)

Сравнительные опыты (традиционные ТММ-способы) осуществляли аналогично способу согласно изобретению (вариант А), правда, не проводили стадию а) согласно изобретению и щепки (см. выше) размалывали непосредственно в первом основном рафинере (Andritz 36-1 CP фирмы Andritz AG, Австрия) при давлении 3,45 бар и скорости вращения диска 1800 об/мин с получением древесно-волокнистого материала, в присутствии описанного ранее в А) водного раствора композиции Z. Этот древесно-волокнистый материал размалывали далее во втором основном рафинере с двумя размалывающими дисками (Andritz 401 фирмы Andritz AG, Австрия) при атмосферном давлении.

С) Общее

Все значения для удельного потребления энергии приведены в размерности кВтч на OD-тонну (то), причем OD означает "Ovendry" (высушено в печи). Удельное потребление энергии определяли следующим образом: Потребление электроэнергии рафинера измеряли в течение определенного промежутка времени и делили на массу расщепленного на волокна OD-материала.

Механические размеры частиц образцов древесно-волокнистого материала и степень белизны (Brightness) определяли стандартными методиками испытания TAPPI: http://www.tappi.org

Степень белизны (Brightness) определяли по Tappi Т 452.

Индекс прочности при растяжении (tensile index) определяли по Tappi Т 456.

Коэффициент сопротивления бумаги на разрыв (tear index) определяли по Tappi Т 414.

Поглощение энергии растягивающего напряжения (Tensile Energy Absorption, TEA) определяли по Tappi Т 494.

Коэффициент рассеивания света определяли согласно ISO 9416.

Фракционирование древесно-волокнистого материала реализовывали при помощи классификатора Бауэра-Мак-Нетта.

Анализ на древесные костры (Shives) осуществляли при помощи анализатора костры (Shive) фирмы Pulmac, оснащенного 0,10 мм ситовой пластиной.

Пример 1

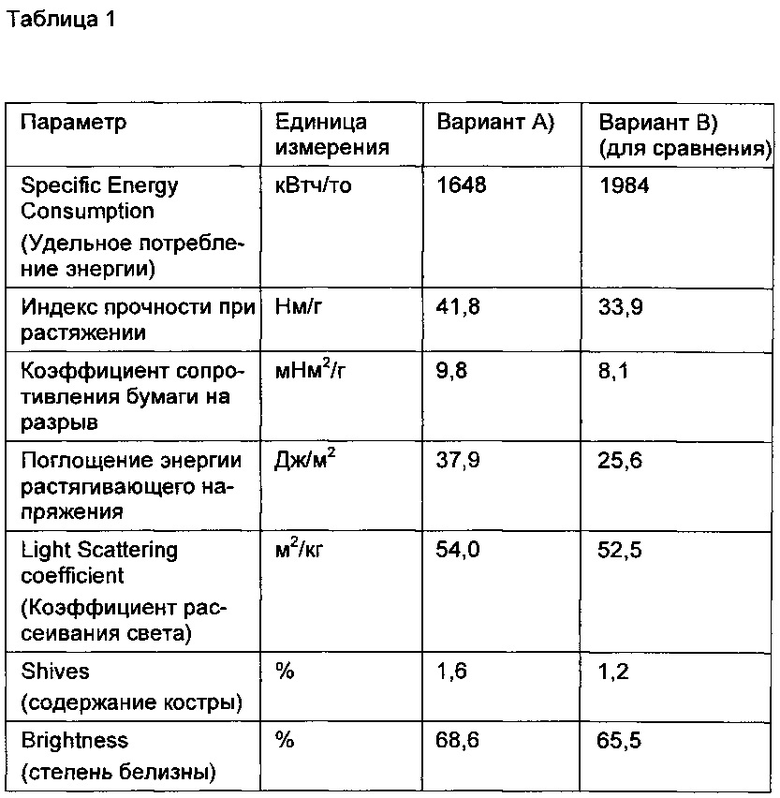

УТММ-вариант А) и сравнительный вариант В) с древесиной черной ели

Полученный по описанному варианту А) из древесины черной ели древесно-волокнистый материал согласно норматива TAPPI Т 205 посредством стандартного лабораторного листоформовщика переработали в тестовую бумагу и затем определяли характерные механические свойства, и у листов бумаги, которые были получены согласно стандарта TAPPI Т 218, измеряли оптические характеристики (например степень белизны).

Для сравнения древесно-волокнистый материал, который был получен по описанному варианту В), как описано выше, переработали в тестовую бумагу и исследовали по ранее указанным методикам.

Результаты представлены в таблице 1.

Характеристики древесно-волокнистого материала нормированы к соотношению обезвоживания водной массы древесно-волокнистого материала (английский специализированный термин "Freeness") равному 200 мл.

Пример 2

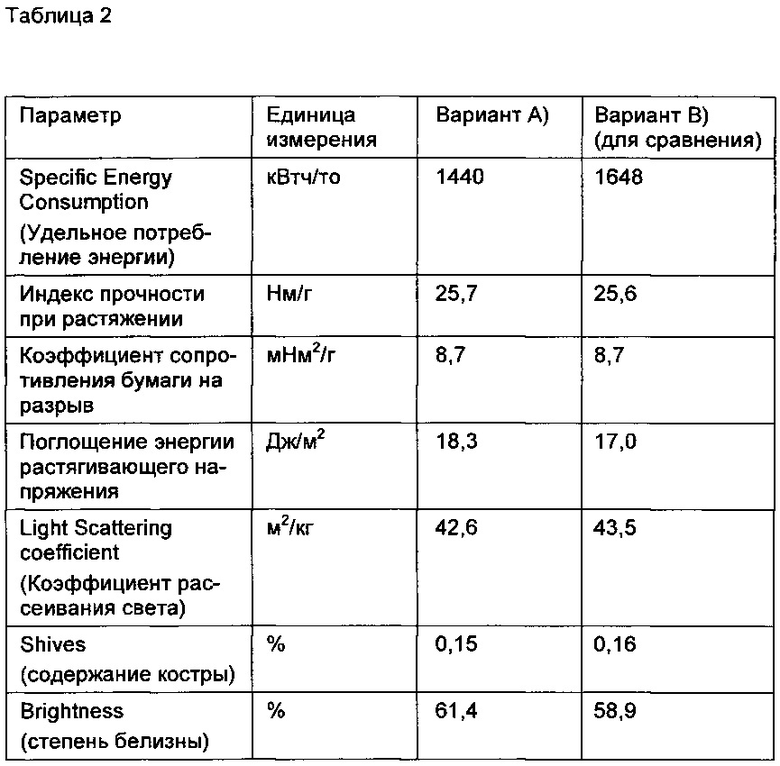

УТММ-вариант А) и сравнительный вариант В) с древесиной сосны ладанной

Из полученного по описанному варианту А) из древесины сосны ладанной древесно-волокнистого материала получили тестовую бумагу, как описано в примере 1, а затем определили характерные свойства по описанным в примере 1 методикам.

Для сравнения древесно-волокнистый материал, который был получен по описанному варианту В) из древесины сосны ладанной, переработали в тестовую бумагу, как описано в примере 1, и исследовали по описанным в примере 1 методикам.

Результаты представлены в таблице 2.

Характеристики древесно-волокнистого материала нормированы к соотношению обезвоживания водной массы древесно-волокнистого материала (английский специализированный термин "Freeness") равному 200 мл.

Примеры показывают, что способ согласно изобретению является энергосберегающим и одновременно приводит к отбеленному древесноволокнистому материалу с высокой степенью белизны и улучшенными механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ХИМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ВОЛОКНИСТОЙ МАССЫ | 2010 |

|

RU2530386C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНОЙ ВОЛОКНИСТОЙ МАССЫ | 2005 |

|

RU2358055C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ, ПРИГОДНОЙ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ ИЛИ КАРТОНА | 2006 |

|

RU2391453C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| ПЕРЕКИСНО-ЩЕЛОЧНАЯ ОБРАБОТКА ОТХОДОВ НА ИНТЕГРИРОВАННОМ НЕЙТРАЛЬНО-ЩЕЛОЧНОМ ЦЕЛЛЮЛОЗНО-БУМАЖНОМ КОМБИНАТЕ | 2010 |

|

RU2495177C2 |

| ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2649301C2 |

| КОМПОЗИЦИЯ И СПОСОБ ДЛЯ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2439233C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| СПОСОБЫ КАРБОНАТНОЙ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ И ВАРКИ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 2007 |

|

RU2445414C2 |

Изобретение относится к способу получения отбеленной древесной массы механического размола, включающему стадии: a) расслаивание частиц древесины размером (15-50) мм × (15-50) мм × (6-12) мм, которые при необходимости были обработаны химическими реагентами и/или водой, с получением модифицированных частиц древесины, b) размалывание полученных на стадии а) модифицированных частиц древесины в одном или нескольких рафинерах, c) при необходимости обработка полученной на стадии b) целлюлозной массы окислительными или восстановительными отбеливающими средствами, причем стадию а) и/или стадию b) осуществляют в присутствии композиции Z, указанная композиция Z содержит один или несколько из следующих компонентов (Z1): соль дитионистой кислоты H2S2O4 (Z1), а также при необходимости добавки (Z4) и причем на стадии а) при необходимости предварительно обработанные частицы древесины сначала (i) подвергают механическому давлению и/или воздействию срезающих усилий, а затем (ii) размалывают в рафинере, причем потребление энергии и/или давление в рафинере со стадии a) (ii) обычно ниже, чем соответствующие параметры для рафинера на стадии b). Также изобретение относится к способу получения бумаги, отбеленной древесной массе механического помола и применению отбеленной древесной массы механического помола для получения бумаги и древесных материалов. 4 н. и 3 з.п. ф-лы, 2 табл.

1. Способ получения отбеленной древесной массы механического размола, включающий стадии:

a) расслаивание частиц древесины размером (15-50) мм × (15-50) мм × (6-12) мм, которые при необходимости были обработаны химическими реагентами и/или водой, с получением модифицированных частиц древесины,

b) размалывание полученных на стадии а) модифицированных частиц древесины в одном или нескольких рафинерах,

c) при необходимости обработка полученной на стадии b) целлюлозной массы окислительными или восстановительными отбеливающими средствами,

причем стадию а) и/или стадию b) осуществляют в присутствии композиции Z, указанная композиция Z содержит один или несколько из следующих компонентов (Z1): соль дитионистой кислоты H2S2O4 (Z1), а также при необходимости добавки (Z4) и причем на стадии а) при необходимости предварительно обработанные частицы древесины сначала (i) подвергают механическому давлению и/или воздействию срезающих усилий, а затем (ii) размалывают в рафинере, причем потребление энергии и/или давление в рафинере со стадии a) (ii) обычно ниже, чем соответствующие параметры для рафинера на стадии b).

2. Способ по п. 1, отличающийся тем, что указанная композиция Z содержит соль дитионистой кислоты H2S2O4 (Z1).

3. Способ по п. 1, отличающийся тем, что соль дитионистой кислоты H2S2O4 представляет собой соль щелочного металла дитионистой кислоты H2S2O4.

4. Способ по одному из пп. 1-3, отличающийся тем, что соль дитионистой кислоты H2S2O4 представляет собой дитионит натрия.

5. Способ получения бумаги, который включает получение отбеленной древесной массы механического размола согласно способу, как определено в одном из пп. 1-4, и ее дальнейшую переработку в бумагу.

6. Отбеленная древесная масса механического размола, получаемая согласно способу, как определено в одном из пп. 1-4.

7. Применение отбеленной древесной массы механического размола, получаемой согласно способу, как определено в одном из пп. 1-4, для получения бумаги или древесных материалов.

| Высоковольтная дугогасительная камера | 1974 |

|

SU509905A1 |

| CN 103419264 A, 04.12.2013 | |||

| Высоковольтная дугогасительная камера | 1974 |

|

SU509905A1 |

| Станок для намотки якорей электрических машин | 1975 |

|

SU604088A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ ИЗМЕНЕНИЯ, ДЕСТРУКЦИИ ИЛИ ОТБЕЛИВАНИЯ ЛИГНИНА, ЛИГНИНСОДЕРЖАЩЕГО МАТЕРИАЛА ИЛИ ПОДОБНЫХ ВЕЩЕСТВ | 1994 |

|

RU2121025C1 |

| КОНСТРУКЦИОННЫЙ ПЛИТНЫЙ МАТЕРИАЛ, ВЫПОЛНЕННЫЙ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ЧАСТИЦ, ПРОПИТАННЫХ КЛЕЕМ | 2008 |

|

RU2398676C2 |

Авторы

Даты

2019-05-28—Публикация

2015-03-13—Подача