Настоящее изобретение относится к листовой стали, снабженной покрытием, обеспечивающим катодную защиту с расходуемым анодом, предназначенной, более конкретно, для производства автомобильных частей, но не ограничиваясь только ими.

В настоящее время только цинковые или покрытия из цинковых сплавов обеспечивают усиленную защиту против коррозии благодаря двойной защите барьерного и катодного типа. Барьерный эффект обеспечивается при нанесении на поверхность стали покрытия, которое препятствует любому контакту между сталью и коррозионно-активной средой вне зависимости от типа покрытия и подложки. В отличие от этого, катодная защита с расходуемым анодом основывается на том, что цинк является менее инертным металлом, чем сталь, и том, что в коррозионных условиях он расходуется более предпочтительно, чем сталь. Эта катодная защита играет важную роль, в частности, в областях, где сталь подвергается непосредственному действию коррозийной атмосферы, таких как края обрезанных кромок или области повреждений, в которых сталь оказывается в раскрытом состоянии, при этом перед любым воздействием на не имеющую покрытия область в первую очередь будет разъедаться окружающий ее цинк.

Однако из-за невысокой температуры плавления цинка появляются проблемы при сварке деталей, так возникает риск того, что он может испариться. Одна из возможностей преодоления этой проблемы состоит в том, чтобы уменьшить толщину покрытия, но в этом случае оказывается ограниченным срок действия противокоррозионной защиты. Кроме того, если желательна закалка листа в прессе, в частности, при горячей вытяжке, в стали оказывается заметным образование микротрещин, которые распространяются от покрытия. Кроме того, окрашивание некоторых деталей, предварительно покрытых цинком и подвергнутых закалке под прессом, требует операции пескоструйной обработки перед фосфатированием из-за присутствия на поверхности такой детали хрупкого оксидного слоя.

Другим семейством металлических покрытий, часто применяемых для защиты автомобильных деталей, является семейство покрытий, базирующихся на алюминии и кремнии. Эти покрытия благодаря наличию интерметаллического слоя Al-Si-Fe не приводят к образованию микротрещин в стали во время формования и хорошо себя проявляют при нанесении лакокрасочных покрытий. При том, что они делают возможной защиту, обеспечиваемую посредством барьерного эффекта, и пригодны для сварки, тем не менее, они не позволяют получать никакой катодной защиты.

Заявка ЕР 1 997 927 описывает коррозионностойкую листовую сталь с покрытием, содержащим более 35 масс. % Zn и включающим неравновесную фазу, обладающую теплоемкостью, соответствующей по данным измерений дифференциальной сканирующей калориметрией в 1 Дж/г или более, в типичном случае имеющим аморфное строение. Предпочтительно такое покрытие содержит по меньшей мере 40 масс. % цинка, от 1 до 60 масс. % магния и от 0,07 до 59 масс. % алюминия. Покрытие может содержать от 0,1 до 10% лантана для улучшения пластичности и обрабатываемости покрытия.

Одной из целей настоящей заявки является преодоление недостатков покрытий известного уровня техники посредством предложения листовой стали с покрытием, обладающим усиленной защитой против коррозии, в частности, до и после обработки вытяжкой. Если такие листы предназначаются для закалки под прессом, в частности, для горячей вытяжки, предметом изысканий также является способность противостоять распространению в стали микротрещин, предпочтительно в диапазоне рабочих режимов настолько широком, насколько это возможно в отношении времени и температуры при термической обработке перед закалкой под прессом.

В том, что касается жертвенной катодной защиты, предметом поисков является достижение электрохимического потенциала, по меньшей мере на 50 мВ более отрицательного, чем потенциал стали, то есть с минимальной величиной в -0,78 В относительно насыщенного каломельного электрода (SCE). Однако снижение этой величины ниже -1,4 В, даже -1,25 В было бы нежелательным, поскольку привело бы к слишком быстрому расходованию покрытия и уменьшению срока службы защиты стали.

В этой связи целью изобретения является листовая сталь, снабженная защитным жертвенным катодным покрытием, при этом такое покрытие содержит от 1 до 40 масс. % цинка, от 0,01 до 0.4 масс. % лантана и, необязательно, вплоть до 10 масс. % магния, необязательно, вплоть до 15 масс. % кремния и, необязательно, вплоть до 0,3 масс. % суммарной массы возможных дополнительных элементов с остальным, представленным алюминием и остаточными элементами или неизбежными примесями.

Покрытие листа согласно изобретению может также включать следующие признаки, индивидуально или в комбинации:

- покрытие содержит между 1 и 40 масс. % цинка, в частности, от 1 до 34 масс. % цинка, в типичном случае от 1 до 30 масс. % цинка, предпочтительно от 2 до 20 масс. % цинка;

- покрытие содержит от 0,05 до 0,4 масс. % лантана, в типичном случае от 0,1 до 0,4 масс. % лантана, предпочтительно от 0,1 до 0,3 масс. % лантана, еще более предпочтительно от 0,2 до 0,3 масс. % лантана;

- покрытие содержит от 0 до 5 масс. % магния;

- покрытие содержит от 0,5 до 10 масс. % кремния, предпочтительно от 0,5 до 5 масс. % кремния;

- толщина покрытия составляет от 10 до 50 мкм, предпочтительно от 27 до 50 мкм;

- покрытие наносится погружением в горячий расплав.

При этом предпочтительными являются покрытия, которые имеют содержание по массе:

- 2% кремния, 10% цинка, 0,2% лантана и вплоть до 0,3 масс. % суммарной массы дополнительных элементов с остальным, образованным алюминием и остаточными элементами или неизбежными примесями, или

- 2% кремния, 4% цинка, 2% магния, 0,2% лантана и вплоть до 0,3 масс. % суммарной массы дополнительных элементов с остальным, образованным алюминием и остаточными элементами или неизбежными примесями.

В смысле настоящей заявки выражение «между X и Y%» (например, между 1 и 40 масс. % цинка) подразумевает, что величины X и Y исключаются, тогда как выражение «от X до Y%» (например, от 1 до 40 масс. % цинка) подразумевает, что величины X и Y являются включаемыми.

Покрытие листа согласно изобретению может, в частности, содержать от 1 до 34 масс. % цинка, от 0,05 до 0,4 масс. % лантана, от 0 до 5 масс. % магния, от 0,3 до 10 масс. % кремния и вплоть до 0,3 масс. % суммарной массы дополнительных элементов с остальным, образованным алюминием и остаточными элементами или неизбежными примесями.

В целом сталь такого листа в массовых процентных долях содержит 0,15% < С < 0,5%, 0,5% < Mn < 3%, 0,1% < Si < 0,5%, Cr < 1%, Ni < 0,1%, Cu < 0,1%, Ti < 0,2%, Al < 0,1%, Р < 0,1%, S < 0,05%, 0,0005% < В < 0,08% с остальным, образованным железом и неизбежными примесями, появляющимися при обработке стали.

Следующей объектом изобретения является способ производства стальной детали, снабженной покрытием, обеспечивающим катодную защиту с расходуемым анодом, содержащий следующие этапы, выполняемые в указанном порядке и состоящие из:

- обеспечения листовой стали с предварительно нанесенным покрытием, таким как указано выше, затем

- разрезания листа для получения заготовки, затем

- нагревания заготовки в не обладающей защитными свойствами атмосфере вплоть до температуры аустенизации Tm от 840 до 950°С, затем

- выдерживания заготовки при этой температуре Tm в течение времени tm от 1 до 8 минут, затем

- горячей вытяжки заготовки для получения детали, которая охлаждается с такой скоростью, чтобы микроструктура стали содержала по меньшей мере один компонент, выбираемый из мартенсита и бейнита, с целью получения стальной детали, снабженной покрытием, обеспечивающим катодную защиту с расходуемым анодом;

- с выбором при этом таких температуры Tm, времени tm, толщины предварительного покрытия и содержаний лантана, цинка и, необязательно, магния, чтобы итоговое среднее содержание железа в верхнем участке покрытия указанной стальной детали, снабжаемой обеспечивающим катодную защиту с расходуемым анодом покрытием, составляло менее 75 масс. %.

Следующим объектом изобретения является деталь, снабжаемая обеспечивающим катодную защиту с расходуемым анодом покрытием, пригодная для получения с помощью способа данного изобретения или холодной вытяжкой листа, согласно данному изобретению, и которая, более конкретно, предназначается для применения в автомобильной промышленности.

Далее настоящее изобретение описывается более подробно с обращением к следующим, не ограничивающим его примерам.

Изобретение направлено на листовую сталь, снабжаемую покрытием, содержащим, в частности, лантан. Безотносительно к какой-либо конкретной теории, представляется, что лантан выступает в качестве защитного элемента для покрытия.

Такое покрытие содержит от 0,01 до 0,4 масс. % лантана, в частности, от 0,05 до 0,4 масс. % лантана, в типичном случае от 0,1 до 0,3 масс. % лантана, предпочтительно от 0,2 до 0,3 масс. % лантана. Когда содержание лантана составляет менее 0,01%, эффект повышения коррозионной устойчивости не наблюдается. То же самое применимо и для случая, когда содержание лантана превышает 0,4%. Доли содержания лантана от 0,1 до 0,3 масс. % являются особенно подходящими для минимизации появления красной ржавчины и, следовательно, защиты против коррозии.

Покрытие листа изобретения содержит от 5 до 40 масс. % цинка и, необязательно, вплоть до 10 масс. % магния. Безотносительно к какой-либо конкретной теории, предполагается, что эти элементы в сочетании с лантаном позволяют снизить электрохимический потенциал покрытия относительно стали в среде, содержащей или не содержащей хлоридных ионов. Поэтому покрытия изобретения обладают способностью обеспечивать катодную защиту с расходуемым анодом.

Предпочтительным является применение цинка, который обладает более значительным защитным эффектом, чем магний, и который является более удобным в использовании, поскольку в меньшей степени склонен к окислению. В этой связи предпочтительно применение между 1 и 40 масс. % цинка, в частности, от 1 до 34 масс. % цинка, предпочтительно от 2 до 20 масс. % цинка, в том числе и в сочетании с от 1 до 10 масс. % и даже от 1 до 5 масс. % магния.

Покрытия для листа изобретения также содержат вплоть до 15 масс. % кремния, в частности, от 0,1 до 15 масс. %, в типичном случае от 0,5 до 10 масс. % кремния, предпочтительно от 0,5 до 5 масс. % кремния, например, от 1 до 3 масс. % кремния. Кремний, в частности, делает возможным придание листам высокой стойкости против окисления при высоких температурах. Поэтому присутствие кремния делает возможным их применение вплоть до 650°С без какого-либо риска отслаивания покрытия. Кроме того, кремний может препятствовать образованию толстых железо-цинковых интерметаллических слоев при нанесении покрытия погружением в горячий расплав; такой интерметаллический слой ухудшил бы адгезию и обрабатываемость покрытия. В условиях содержания кремния выше 0,5 масс. % покрытия оказываются особенно пригодными для закалки под прессом и, в частности, для формования посредством горячей вытяжки. Поэтому в этой связи предпочтительно применение кремния в количестве от 0,5 до 15%. Содержание, превышающее 15 масс. %, нежелательно, поскольку в этом случае возможно образование первичного кремния, который способен ухудшать свойства покрытия, в частности, его свойства коррозионной устойчивости.

Покрытия листов изобретения могут также содержать в суммарном представлении вплоть до 0,3 масс. %, предпочтительно вплоть до 0,1 масс. %, еще предпочтительнее менее 0,05 масс. % дополнительных элементов, таких как Sb, Pb, Ti, Са, Mn, Cr, Ni, Zr, In, Sn, Hf или Bi. Эти различные элементы могут inter alia (среди прочего) сделать возможным улучшение, например, коррозионной устойчивости покрытия, или улучшение прочности, или адгезии. Специалисты в данной области, знакомые с их воздействием на характеристики покрытия, имеют представление о том, как их применять в желательных дополнительных целях в долях содержания, приспособленных к целом к величинам от 20 ч./млн. до 50 ч./млн. Помимо этого, было удостоверено, что эти элементы не затрагивают основных свойств, преследуемых в соответствии с данным изобретением.

Покрытия листов изобретения могут также содержать остаточные элементы и неизбежные примеси, образующиеся, в частности, в результате загрязнения ванны для нанесения покрытий способом окунания в расплав при прохождении через нее стальных полос, или являющиеся примесями, попадающими в эти же самые ванны из загружаемых в них металлических слитков, или содержащимися в слитках, используемых в качестве исходного материала при способах вакуумного осаждения. В качестве остаточного элемента может быть упомянуто, в частности, железо, которое в ваннах для нанесения покрытия погружением в расплав может содержаться в количествах вплоть до 5 масс. % и обычно от 2 до 4 масс. %. Поэтому покрытие может содержать от 0 до 5 масс. % железа, например, от 2 до 4 масс. %.

Наконец, покрытия листов изобретения содержат алюминий, концентрация которого может составлять от около 29 масс. % до почти 99 масс. %. Этот элемент позволяет обеспечивать защиту листа против коррозии, осуществляемую посредством барьерного эффекта. Он повышает температуры плавления и испарения покрытия, тем самым обеспечивая более легкое формование, в частности, горячей вытяжкой, в более широком диапазоне интервалов времени и температуры. Это может быть особенно интересно в случаях, когда композиция стального листа и/или желаемая конечная микроструктура данной детали требует фазы аустенизации при высокой температуре и/или в течение длительных промежутков времени. Как правило, такое покрытие содержит более 50 масс. %, в частности, более 70 масс. %, предпочтительно более 80 масс. % алюминия.

Покрытия листа по изобретению не содержат аморфную фазу. Наличие или отсутствие аморфной фазы может быть проверено, в частности, с помощью дифференциальной сканирующей калориметрии (DSC). Аморфная фаза обычно образуется с трудом. Как правило, она образуется при значительном увеличении скорости охлаждения. Документ ЕР 1 997 927 описывает получение аморфной фазы при воздействии на скорость охлаждения, при этом указанная скорость зависит от способа охлаждения и толщины покрытия.

Предпочтительно микроструктура покрытия содержит:

- слой границы раздела, содержащий два слоя:

(i) очень тонкий слой FeAl3/Fe2Al5 и

(ii) интерметаллический слой FeSiAl толщиной, например, 5 мкм,

- верхний слой, образованный твердым раствором Al Zn и обогащенными Si иглообразными частицами.

Лантан также содержится в микроструктуре покрытия.

Когда содержание цинка превышает 20%, верхний слой может также содержать бинарную Al-Zn систему.

Толщина покрытия предпочтительно составляет от 10 до 50 мкм. Ниже 10 мкм существует риск того, что защита полосы против коррозии будет недостаточной. Выше 50 мкм защита от коррозии превышает уровень, требуемый, в частности, в автомобильной промышленности. Кроме того, при подвергании покрытия такой толщины высокотемпературному воздействию с возрастанием температуры и/или воздействию на протяжении длительных периодов времени существует риск расплавления его верхнего участка и протекания на вальцы печи или в вытяжные инструменты, приводя к порче последних. Особенно подходящей для производства закаливаемых под прессом деталей, в частности, получаемых горячей вытяжкой, является толщина от 27 до 50 мкм.

Что касается стали, применяемой для листа изобретения, то тип стали не является критическим при условии, что покрытие способно достаточно хорошо с ней сцепляться.

Однако для некоторых применений, требующих высокой механической прочности, таких как автомобильные конструкционные детали, предпочтительно, чтобы сталь имела композицию, позволяющую таким деталям в зависимости от условий применения достигать прочности при растяжении от 500 до 1600 МПа.

По этому диапазону сопротивления особенно предпочтительно использование композиции стали, содержащей в масс. %: 0,15% < С < 0,5%, 0,5% < Mn < 3%, 0,1% < Si < 0,5%, Cr < 1%, Ni < 0,1%, Cu < 0,1%, Ti < 0,2%, Al < 0,1%, Р < 0,1%, S < 0,05%, 0,0005% < В < 0,08% с остальным, являющимся железом и неизбежными примесями, появляющимися при обработке стали. Один пример такой серийно выпускаемый стали представляет сталь 22MnB5.

Если желательный уровень сопротивления составляет порядка 500 МПа, предпочтительно использование композиции стали, содержащей: 0.040% ≤ С ≤ 0,100%, 0,80% ≤ Mn ≤ 2,00%, Si ≤ 0,30%, S ≤ 0,005%, Р ≤ 0,030%, 0,010% ≤ Al ≤ 0,070%, 0,015% ≤ Nb ≤ 0,100%, 0,030% ≤ Ti ≤ 0,080%, N ≤ 0,009%, Cu ≤ 0,100%, Ni ≤ 0,100%, Cr ≤ 0,100%, Mo ≤ 0,100%, Ca ≤ 0,006% с остальным, представленным железом и неизбежными примесями, появляющимися при обработке стали.

Листовая сталь может быть получена горячей прокаткой и, необязательно, в зависимости от желаемой конечной толщины, которая может варьировать, например, от 0,7 до 3 мм, может быть подвергнута повторной холодной прокатке.

Покрытие может наноситься на листы с помощью любых приспособленных для этого средств, таких как способ электролитического осаждения или способ осаждения в вакууме либо под давлением, близким к атмосферному, такой как, например, осаждение магнетронным распылением, с помощью холодной плазмы или вакуумного испарения, однако предпочтительным является способ нанесения покрытия погружением в ванну с расплавленным металлом. Объективно установлено, что эффективность поверхностной катодной защиты в случае покрытий, полученных способом окунания в расплав, выше, чем в случае покрытий, полученных другими способами нанесения.

Если применяется способ нанесения погружением в расплав, после осаждения покрытия указанное покрытие охлаждается до полного отверждения со скоростью охлаждения предпочтительно между 5 и 30°С/с, предпочтительно между 15 и 25°С/с, например, обдувкой инертным газом или воздухом. Скорость охлаждения настоящего изобретения не позволяет образовываться в покрытии аморфной фазе. Листы изобретения могут быть затем подвергнуты формованию с помощью любого способа, адаптированного к структуре и форме предполагаемых для производства деталей, например, холодной вытяжкой.

При этом листы изобретения особенно хорошо подходят для производства закаливаемых под прессом деталей, в частности, получаемых горячей вытяжкой.

При этом способе обеспечивается листовая сталь изобретения с предварительно нанесенным покрытием и нарезается для получения заготовок. Эта заготовка нагревается в печи в не обладающей защитными свойствами атмосфере вплоть до температуры аустенизации Tm от 840 до 950°С, предпочтительно от 880 до 930°С, и заготовка выдерживается при этой температуре Tm в течение времени tm от 1 до 8 минут, предпочтительно от 4 до 6 минут.

Температура Tm и время выдержки tm зависят от типа стали, а также от толщины подвергаемого вытяжке листа, который перед формованием должен полностью находиться внутри аустенитной области. Чем выше температура Tm, тем короче время выдержки tm, и наоборот. Кроме того, на эти параметры также оказывает воздействие скорость возрастания температуры, высокая скорость (например, более 30°С/с) также позволяет уменьшить времени выдержки tm.

Далее заготовка переносится к инструменту для горячей вытяжки и вытягивается. Полученная деталь охлаждается либо в самом инструменте для вытяжки, либо переносится к специальному охлаждающему оборудованию.

Во всех случаях скорость охлаждения регулируется в зависимости от композиции стали таким образом, чтобы конечная микроструктура после горячей вытяжки содержала по меньшей мере один компонент из мартенсита и бейнита с тем, чтобы обеспечить достижение желательного уровня механической прочности.

Посредством управления температурой Tm, временем tm, толщиной предварительного покрытия и/или содержанием в нем лантана, цинка и, необязательно, магния таким образом, чтобы конечное среднее содержание железа в верхнем участке покрытия детали составляло бы менее 75 масс. %, предпочтительно менее 50 масс. %, даже менее 30 масс. %, это в целом позволяет горячетянутой детали с покрытием иметь катодную защиту с расходуемым анодом. Этот верхний участок имеет толщину по меньшей мере 5 мкм и обычно менее 13 мкм. Доля содержания железа может быть измерена с помощью, например, спектрометрии тлеющего разряда (GDS).

Под действием нагревания вплоть до температуры аустенизации Tm поступающее из подложки железо диффундирует в предварительном покрытии и увеличивает его электрохимический потенциал. Поэтому для поддержания удовлетворительной катодной защиты необходимо ограничение среднего содержания железа в верхнем участке конечного покрытия детали.

Для обеспечения этого возможно ограничение температуры Tm и/или времени выдержки tm. Также возможно увеличение толщины предварительного покрытия с тем, чтобы не допустить достижения диффузионным фронтом железа поверхности покрытия. В этой связи предпочтительно применение листа, имеющего толщину предварительного покрытия в 27 мкм или более, предпочтительно 30 мкм или более, даже 35 мкм или более.

Для ограничения потери катодных свойств покрытия также возможно увеличение содержания лантана и/или цинка и, необязательно, магния в предварительном покрытии.

Во всяком случае, воздействие на эти различные параметры, а также учитывание типа стали для получения несущей покрытие детали из закаленной под прессом стали, в частности, подвергнутой горячей вытяжке и обладающей качествами, требуемыми в соответствии с данным изобретением, находится в пределах компетенции специалистов в данной области.

Следующие примеры и фиг. 1 поясняют данное изобретение.

Фиг. 1 отображает распространение красной ржавчины в виде функции времени в часах для каждого из 6 проверенных покрытий.

Для иллюстрирования некоторых воплощений изобретения были проведены их рабочие испытания.

Испытания.

Испытания проводились на четырех трехслойных образцах, каждый из которых был получен из листовой стали 22MnB5, подвергнутой холодной прокатке до толщины 5 мм (1-й слой), снабженной покрытием, полученным способом окунания в расплав, толщиной 1 мм и имеющим определенную ниже композицию (2-й слой), покрытым, в свою очередь, вторым листом 22MnB5, подвергнутым холодной прокатке до толщины 5 мм (3-й слой).

Шесть исследуемых покрытий имели следующее содержание в масс. %:

- 2% кремния, 10% цинка с остальным, образованным алюминием и остаточными элементами или неизбежными примесями,

- 2% кремния, 10% цинка, 0,2% лантана с остальным, образованным алюминием и остаточными элементами или неизбежными примесями,

- 2% кремния, 10% цинка, 0,5% лантана с остальным, образованным алюминием и остаточными элементами или неизбежными примесями,

- 2% кремния, 4% цинка, 2% магния с остальным, образованным алюминием и остаточными элементами или неизбежными примесями,

- 2% кремния, 4% цинка, 2% магния, 0,2% лантана с остальным, образованным алюминием и остаточными элементами или неизбежными примесями,

- 2% кремния, 4% цинка, 2% магния, 0,5% лантана с остальным, образованным алюминием и остаточными элементами или неизбежными примесями.

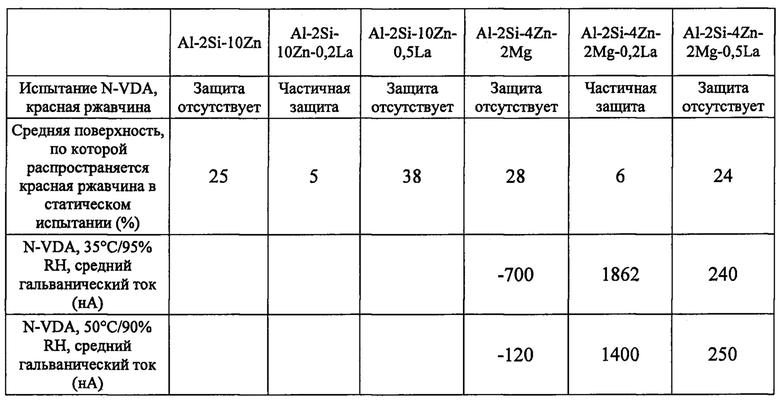

На этой партии образцов были выполнены различные коррозионные испытания:

- ускоренное коррозионное испытание, позволяющее моделировать атмосферную коррозию (циклическое коррозионное испытание VDA 233-102);

- статические испытания в климатической камере при 35°С или 50°С и 90% или 95% относительной влажности (RH). Образцы для испытания опрыскивались 1% раствором NaCl (рН 7) один раз в день на протяжении периода в 15 дней.

В каждом из этих испытаний были выполнены оценки распространения красной ржавчины и электрохимические измерения, результаты которых представлены в приведенной таблице.

На фиг. 1 показано, что распространение красной ржавчины снижается:

- с покрытием из 2% кремния, 10% цинка, 0,2% лантана с остальным, образованным алюминием и остаточными элементами или неизбежными примесями, по сравнению с

- покрытием из 2% кремния, 10% цинка, 0,5% лантана с остальным, образованным алюминием и остаточными элементами или неизбежными примесями, или

- покрытием из 2% кремния, 10% цинка с остальным, образованным алюминием и остаточными элементами или неизбежными примесями,

- с покрытием из 2% кремния, 4% цинка, 2% магния, 0,2% лантана с остальным, образованным алюминием и остаточными элементами или неизбежными примесями, по сравнению с

- покрытием из 2% кремния, 4% цинка, 2% магния, 0,5% лантана с остальным, образованным алюминием и остаточными элементами или неизбежными примесями, или

- покрытием из 2% кремния, 4% цинка, 2% магния с остальным, образованным алюминием и остаточными элементами или неизбежными примесями.

Фиг. 1 также демонстрирует, что покрытие с 0,2% лантана показывает со сталью ток гальванической пары, намного более высокий, чем покрытие без лантана или с 0,5% лантана. Эти результаты указывают, что покрытие с 0,2% лантана является активным и обладающим протекторными качествами и поэтому предоставляющим стали лучшую противокоррозионную катодную защиту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАКАЛЕННОЙ ДЕТАЛИ, НЕ ПОДВЕРЖЕННОЙ РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ЖИДКОГО МЕТАЛЛА | 2016 |

|

RU2685617C1 |

| ЛИСТОВАЯ СТАЛЬ С НАНЕСЕННЫМ МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ, ИМЕЮЩИМ В СВОЕЙ ОСНОВЕ АЛЮМИНИЙ И СОДЕРЖАЩИМ ТИТАН | 2016 |

|

RU2689824C1 |

| ЛИСТОВАЯ СТАЛЬ С НАНЕСЕННЫМ МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2684801C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОСФАТИРУЕМОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ СТАЛИ С НАНЕСЕННЫМ МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2682508C1 |

| КОРРОЗИОННО-ЗАЩИТНАЯ СИСТЕМА ДЛЯ МЕТАЛЛОВ И АНТИКОРРОЗИОННЫЙ ПИГМЕНТ ДЛЯ НЕЕ | 2008 |

|

RU2478675C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО ПРИДАНИЯ ФОРМЫ КОНЕЧНОМУ ПРОДУКТУ С ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ И ПОЛУЧЕННЫЙ ТАКИМ ОБРАЗОМ ПРОДУКТ | 2008 |

|

RU2469102C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ СТАЛИ С ПОКРЫТИЕМ | 2018 |

|

RU2759389C2 |

| СПОСОБ ЗАКАЛКИ ПОД ПРЕССОМ | 2020 |

|

RU2803954C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ С ПОКРЫТИЕМ | 2020 |

|

RU2803941C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ С ПОКРЫТИЕМ ДЛЯ АВТОМОБИЛЯ И СТАЛЬНАЯ ДЕТАЛЬ С ПОКРЫТИЕМ | 2020 |

|

RU2799369C1 |

Изобретение относится к листовой стали, снабженной покрытием, обеспечивающим катодную защиту с расходуемым анодом. Предложена листовая сталь, снабженная покрытием, содержащим 1-40 мас.% цинка, 0,01-0.4 мас.% лантана, необязательно до 10 мас.% магния, необязательно до 15 мас.% кремния и необязательно до 0,3 мас.% суммарного количества возможных дополнительных компонентов с остальным, состоящим из алюминия и неизбежных примесей или остаточных элементов. Предложен также способ производства стальной детали из заявленной листовой стали и соответствующие стальные детали. Технический результат – предложенная листовая сталь, снабженная покрытием, обладает усиленной защитой против коррозии и способна противостоять распространению в стали микротрещин при термической обработке. 4 н. и 11 з.п. ф-лы, 1 ил., 1 табл.

1. Листовая сталь, снабженная покрытием, обеспечивающим катодную защиту с расходуемым анодом, при этом покрытие содержит от 1 до 40 мас.% цинка, от 0,01 до 0,4 мас.% лантана и, необязательно, вплоть до 10 мас.% магния, необязательно, вплоть до 15 мас.% кремния и, необязательно, вплоть до 0,3 мас.% суммарного количества возможных дополнительных элементов, выбранных из Sb, Pb, Са, Mn, Cr, Ni, Zr, Hf и Bi, с остальным, образуемым алюминием и остаточными элементами или неизбежными примесями, появляющимися, в частности, в результате загрязнения ванны для нанесения покрытий способом окунания в расплав при прохождении через нее стальных полос, или являющимися примесями, попадающими в эти же самые ванны из загружаемых в них металлических слитков, или содержащимися в слитках, применяемых в качестве исходного материала при способах вакуумного осаждения.

2. Листовая сталь по п. 1, в которой покрытие содержит от 1 до 34 мас.% цинка.

3. Листовая сталь по п. 2, в которой покрытие содержит от 2 до 20 мас.% цинка.

4. Листовая сталь по любому из пп. 1-3, в которой покрытие содержит от 0,1 до 0,3 мас.% лантана.

5. Листовая сталь по п. 1, в которой покрытие содержит от 0,2 до 0,3 мас.% лантана.

6. Листовая сталь по любому из пп. 1-3, в которой покрытие содержит от 0 до 5 мас.% магния.

7. Листовая сталь по любому из пп. 1-3, в которой покрытие содержит от 0,5 до 10 мас.% кремния.

8. Листовая сталь по любому из пп. 1-3, в которой покрытие в качестве остаточного элемента имеет железо с содержанием от 0 до 5 мас.%.

9. Листовая сталь по любому из пп. 1-3, содержащая в массовых процентных долях 0,15% < С < 0,5%, 0,5% < Mn < 3%, 0,1% < Si < 0,5%, Cr < 1%, Ni < 0,1%, Cu < 0,1%, Ti < 0,2%, Al < 0,1%, P < 0,1%, S < 0,05%, 0,0005% < В < 0,08% с остальным, образованным железом и неизбежными примесями, появляющимися при обработке стали.

10. Листовая сталь по любому из пп. 1-3, в которой покрытие имеет толщину от 10 до 50 мкм.

11. Листовая сталь по п. 10, в которой покрытие имеет толщину от 27 до 50 мкм.

12. Листовая сталь по любому из пп. 1-3, в которой покрытие является наносимым способом погружения в расплав.

13. Способ производства стальной детали, снабженной покрытием, обеспечивающим катодную защиту с расходуемым анодом, включающий в себя следующие последовательные этапы:

получают листовую сталь с предварительно нанесенным покрытием по любому из пп. 1-3,

разрезают указанный лист для получения заготовки, затем

нагревают указанную заготовку в не обладающей защитными свойствами атмосфере вплоть до температуры аустенизации Tm от 840°С до 950°С, затем

выдерживают указанную заготовку при указанной температуре Tm в течение времени tm от 1 до 8 минут, затем

осуществляют горячую вытяжку указанной заготовки для получения детали, которую охлаждают с такой скоростью, чтобы микроструктура указанной стали содержала по меньшей мере один компонент, выбранный из мартенсита и бейнита, с целью получения стальной детали, снабженной покрытием, обеспечивающим катодную защиту с расходуемым анодом,

при этом температура Tm, время tm, толщина предварительного покрытия и содержание лантана, цинка и, необязательно, магния выбирают из условия, чтобы итоговое среднее содержание железа в верхней части покрытия указанной стальной детали с покрытием, обеспечивающим катодную защиту с расходуемым анодом, составляло менее 75 мас.%.

14. Стальная деталь, снабженная покрытием, обеспечивающим катодную защиту с расходуемым анодом, полученная способом по п. 13.

15. Стальная деталь, снабженная покрытием, обеспечивающим катодную защиту с расходуемым анодом, полученная холодной вытяжкой листа по любому из пп. 1-3.

| CN 101457320 A, 17.06.2009 | |||

| КОРРОЗИОННО-ЗАЩИТНАЯ СИСТЕМА ДЛЯ МЕТАЛЛОВ И АНТИКОРРОЗИОННЫЙ ПИГМЕНТ ДЛЯ НЕЕ | 2008 |

|

RU2478675C2 |

| EP 1997927 A1, 03.12.2008 | |||

| Yang Dong et al | |||

| Effects of lanthanum addition on corrosion resistance of hot-dipped galvalume coating | |||

| Journal of Rare Earths, 2009, vol.27, No.1, pp.114-118. | |||

Авторы

Даты

2019-05-30—Публикация

2015-05-28—Подача