Настоящее изобретение относится к способу изготовления закаленных деталей из листовой стали с нанесенным покрытием на основе алюминия. Деталь демонстрирует хорошие характеристики в отношении фосфатирования и поэтому обнаруживает хорошую адгезию лакокрасочного покрытия и хорошую стойкость к коррозии. Изобретение является в особенности хорошо подходящим для использования при изготовлении автомобильных транспортных средств.

На закаленные детали может быть нанесено покрытие на алюминиевой основе, характеризующееся хорошими стойкостью к коррозии и термическими свойствами. Обычно способ изготовления данных деталей включает получение листовой стали, резку листа для получения заготовки, термическую обработку заготовки, горячую штамповку с последующим охлаждением в целях получения закалки в результате мартенситного превращения или мартенситно-бейнитного превращения.

В общем случае на закаленные детали наносят пленку лакокрасочного покрытия, а именно, слой электроосаждаемого покрытия. Прежде зачастую осуществляют фосфатирование. Таким образом, на поверхности детали, подлежащей нанесению покрытия, формируются кристаллы фосфатов, что увеличивает адгезию лакокрасочного покрытия, а, в частности, слоя электроосаждаемого покрытия.

Закаленные детали с нанесенным покрытием из металлического сплава на основе алюминия не являются фосфатируемыми, то есть, имеется мало кристаллов фосфатов, сформированных на поверхности покрытия, или они отсутствуют. Таким образом, нанесения пленки лакокрасочного покрытия непосредственно добиваются без предварительной стадии фосфатирования. Микрошероховатость поверхности деталей с нанесенными покрытиями из сплава на основе алюминия делает возможной адгезию лакокрасочного покрытия. Однако в некоторых случаях лакокрасочное покрытие не распределяется равномерно на поверхности детали, что в результате приводит к получению областей красной ржавчины.

В патентной заявке US2012/0085466 раскрывается способ производства стального компонента, снабженного металлическим покрытием, включающий следующие далее стадии производства:

а) нанесение на стальной листовой прокат, произведенный из легированной термообработанной стали, Al-покрытия, содержащего, по меньшей мере, 85% (масс.) Al и необязательно вплоть до 15% (масс.) Si;

b) нанесение на стальной листовой прокат, снабженный Al-покрытием, Zn-покрытия, содержащего, по меньшей мере, 85% (масс.) Zn;

c) нанесение на стальной листовой прокат, снабженный Al-покрытием и Zn-покрытием, лежащим на нем, покрывного слоя, содержащего основной компонент в виде, по меньшей мере, одной металлической соли фосфорной кислоты или дифосфорной кислоты;

d) термообработка стального листового проката при температуре термообработки, которая составляет, по меньшей мере, 750°С;

е) нагревание стального листового проката до температуры горячей формовки;

f) горячая формовка стального компонента, образованного из нагретого стального листового проката; и

g) формовка окончательно формованного стального компонента в результате охлаждения горячеформованного стального компонента при скорости охлаждения, которая является достаточной для формирования отпущенной или мартенситной структуры.

Горячеформованный стальной компонент содержит слой основы, содержащий, по меньшей мере, 30% (масс.) Al, по меньшей мере, 20% (масс.) Fe, по меньшей мере, 3% (масс.) Si и, самое большое, 30% (масс.) Zn; промежуточный слой, содержащий, по меньшей мере, 60% (масс.) Zn, по меньшей мере, 5% (масс.) Al, вплоть до 10% (масс.) F и вплоть до 10% (масс.) Si; и покрывной слой, содержащий, по меньшей мере, 8% (масс.) Zn, а также ZnO, P и Al, где уровень содержания Р составляет, самое большее, 1% (масс.), а основной компонент покрывного слоя представляет собой ZnO. Покрывной слой делает возможной адгезию лакокрасочного покрытия.

Однако для формирования металлического покрытия данный способ требует осаждения трех слоев. Al-покрытие может быть осаждено в результате гальванизации при погружении в расплав. Zn-покрытие может быть осаждено в результате гальванизации при погружении в расплав, осуществления технологического процесса физического осаждения из паровой фазы или электролитической гальванизации. Покрывной слой может быть осажден в результате нанесения покрытия при распылении, нанесения покрытия при погружении, осаждения из паровой фазы или при использовании гель/золь-тумана.

Следовательно, продолжительность данного способа является очень большой, что в результате приводит к потере производительности и увеличению затрат на производительность. В дополнение к этому, в данной патентной заявке раскрывается то, что на практике покрывной слой преимущественно состоит из дифосфатов и оксида цинка и/или оксида алюминия. Оксид алюминия, также называемый глиноземом, не является фосфатируемым. В заключение, в данной патентной заявке ничего не говорится о степени покрытия кристаллами фосфатов горячеформованной стали с нанесенным покрытием.

Задача изобретения заключается в предложении простого в осуществлении способа изготовления фосфатируемой закаленной детали, а, следовательно, обнаруживающей хорошую адгезию лакокрасочного покрытия, исходя из листовой стали с нанесенным покрытием. В частности, оно имеет своей целью предоставление в распоряжение закаленной детали, которая может быть подвергнута фосфатированию в целях получения высокой степени покрытия кристаллами фосфатов поверхности детали, то есть, степени, превосходящей или равной 80%.

Достижения данной задачи добиваются в результате предложения способа изготовления фосфатируемой закаленной детали, соответствующей пункту 1 формулы изобретения. Способ также может включать характеристики из пунктов от 2 до 17 формулы изобретения.

Достижения второй цели добиваются в результате предложения детали, соответствующей пункту 18 формулы изобретения. Закаленная деталь также может включать характеристику из пунктов от 19 до 28 формулы изобретения.

Достижения четвертой цели добиваются в результате предложения использования такой детали для изготовления автомобильного транспортного средства, соответствующего пункту 29 формулы изобретения.

Исходя из следующего далее подробного описания изобретения станут очевидными и другие характеристики и преимущества изобретения.

Для иллюстрирования изобретения будут описываться различные варианты осуществления и пробы для неограничивающих примеров, в частности, при обращении к следующей далее фигуре:

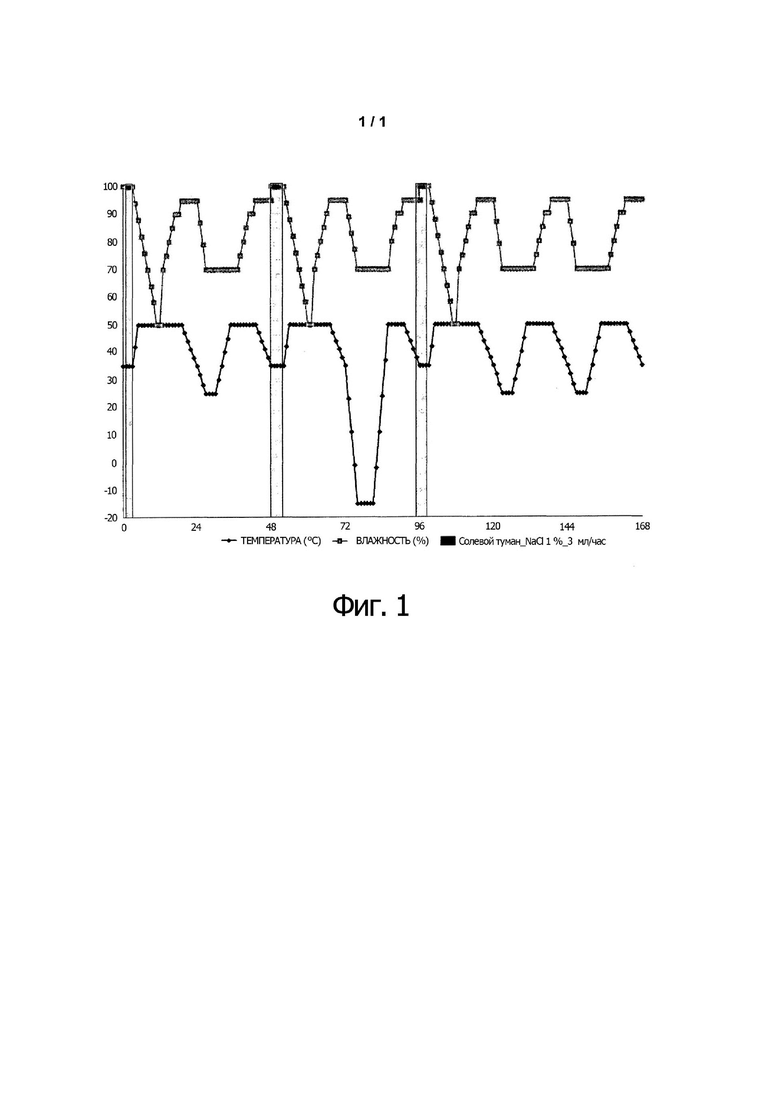

Фигура 1 иллюстрирует один цикл коррозии в соответствии со 168 часами по нормативу VDA 233-102.

Будут определены следующие далее термины:

- «степень покрытия кристаллами фосфатов» определяют по процентной доле. 0% обозначает то, что поверхность детали совершенно не покрыта кристаллами фосфатов. 100% обозначает то, что поверхность детали полностью покрыта кристаллами фосфатов.

Обозначение «сталь» или «листовая сталь» предназначено для обозначения листовой стали для технологического процесса для закалки под прессом, имеющей состав, делающий возможным достижение деталью повышенного предела прочности при растяжении, большего или равного 500 МПа, предпочтительно большего или равного 1000 МПа, в выгодном случае большего или равного 1500 МПа. Массовый состав листовой стали предпочтительно представляет собой нижеследующее: 0,03% ≤ С ≤ 0,50%; 0,3% ≤ Mn ≤ 3,0%; 0,05% ≤ Si ≤ 0,8%; 0,015% ≤ Ti ≤ 0,2%; 0,005% ≤ Al ≤ 0,1%; 0% ≤ Сr ≤ 2,50%; 0% ≤ S ≤ 0,05%; 0% ≤ P ≤ 0,1%; 0% ≤ B ≤ 0,010%; 0% ≤ Ni ≤ 2,5%; 0% ≤ Mo ≤ 0,7%; 0% ≤ Nb ≤ 0,15%; 0% ≤ N ≤ 0,015%; 0% ≤ Сu ≤ 0,15%; 0% ≤ Сa ≤ 0,01%; 0% ≤ W ≤ 0,35%, при этом остальное представляет собой железо и неизбежные примеси от изготовления стали.

Например, листовая сталь представляет собой продукт 22MnB5, имеющий следующий далее состав: 0,20% ≤ С ≤ 0,25%; 0,15% ≤ Si ≤ 0,35%; 1,10% ≤ Mn ≤ 1,40%; 0% ≤ Cr ≤ 0,30%; 0% ≤ Mo ≤ 0,35%; 0% ≤ P ≤ 0,025%; 0% ≤ S ≤ 0,005%; 0,020% ≤ Ti ≤ 0,060%; 0,020% ≤ Al ≤ 0,060%; 0,002% ≤ B ≤ 0,004%, при этом остальное представляет собой железо и неизбежные примеси от изготовления стали.

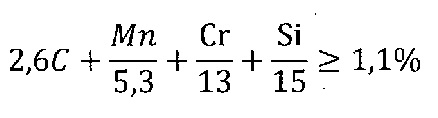

Листовая сталь может представлять собой продукт Usibor®2000, имеющий следующий далее состав: 0,24% ≤ С ≤ 0,38%; 0,40% ≤ Mn ≤ 3%; 0,10% ≤ Si ≤ 0,70%; 0,015% ≤ Al ≤ 0,070%; 0% ≤ Cr ≤ 2%; 0,25% ≤ Ni ≤ 2%; 0,020% ≤ Ti ≤ 0,10%; 0% ≤ Nb ≤ 0,060%; 0,0005% ≤ B ≤ 0,0040%; 0,003% ≤ N ≤ 0,010%; 0,0001% ≤ S ≤ 0,005%; 0,0001% ≤ P ≤ 0,025%; при этом необходимо понимать то, что уровни содержания титана и азота удовлетворяют соотношению Ti/N > 3,42; и то, что уровни содержания углерода, марганца, хрома и кремния удовлетворяют соотношению:

,

,

причем состав необязательно содержит одного или нескольких представителей из следующих далее: 0,05% ≤ Мо ≤ 0,65%; 0,001% ≤ W ≤ 0,30%; 0,0005% ≤ Сa ≤ 0,005%, при этом остальное представляет собой железо и неизбежные примеси от изготовления стали.

Например, листовая сталь представляет собой продукт Ductibor®500, имеющий следующий далее состав: 0,040% ≤ С ≤ 0,100%; 0,80% ≤ Mn ≤ 2,00%; 0% ≤ Si ≤ 0,30%; 0% ≤ S ≤ 0,005%; 0% ≤ P ≤ 0,030%; 0,010% ≤ Al ≤ 0,070%; 0,015% ≤ Nb ≤ 0,100%; 0,030% ≤ Ti ≤ 0,080%; 0% ≤ N ≤ 0,009%; 0% ≤ Cu ≤ 0,100%; 0% ≤ Ni ≤ 0,100%; 0% ≤ Cr ≤ 0,100%; 0% ≤ Мо ≤ 0,100%; 0% ≤ Сa ≤ 0,006%, при этом остальное представляет собой железо и неизбежные примеси от изготовления стали.

Листовая сталь может быть получена в результате горячей прокатки и необязательно холодной прокатки в зависимости от желательной толщины, которая может, например, находиться в диапазоне от 0,7 до 3,0 мм.

Изобретение относится к способу изготовления закаленной детали с нанесенным фосфатируемым покрытием. Сначала способ включает получение листовой стали с предварительно нанесенным металлическим покрытием, содержащим от 4,0 до 20,0% (масс.) цинка, от 1,0 до 3,5% (масс.) кремния, необязательно от 1,0 до 4,0% (масс.) магния и необязательно дополнительные элементы, выбираемые из Pb, Ni, Zr или Hf, при этом уровень массового содержания каждого дополнительного элемента составляет менее чем 0,3% (масс.), причем остальное представляет собой алюминий и неизбежные примеси и остаточные элементы, где соотношение Zn/Si находится в диапазоне от 3,2 до 8,0.

Как это представляется без желания связывать себя какой-либо теорией, в случае неудовлетворения данных условий, в частности, в случае количества кремния, составляющего более чем 3,5%, будет иметь место риск локализации цинка в алюминиевой матрице или формирования интерметаллического соединения Zn-Al. Таким образом, цинк не может подниматься к поверхности листовой стали с нанесенным покрытием. На поверхности листовой стали с нанесенным покрытием формируется слой глинозема, который не является фосфатируемым.

В большинстве случаев при низкой степени покрытия кристаллами фосфатов будет иметь место риск неудовлетворительной адгезии лакокрасочного покрытия. Однако в некоторых случаях, несмотря на низкую степень покрытия кристаллами фосфатов адгезия лакокрасочного покрытия является хорошей, но стойкость к коррозии после нанесения лакокрасочного покрытия является неудовлетворительной. Действительно, микрошероховатость поверхности деталей с нанесенными покрытиями делает возможной адгезию лакокрасочного покрытия. Но лакокрасочное покрытие не является равномерно распределенным на поверхности детали. В данном случае кристаллы фосфатов не могут играть роль связующего между лакокрасочным покрытием и нанесенным прежде покрытием. Следовательно, в коррозионной среде вода легко инфильтруется под лакокрасочное покрытие, что в результате приводит к получению областей красной ржавчины.

Предпочтительно металлическое покрытие не содержит элементов, выбираемых из числа Cr, Mn, Ti, Ce, La, Nd, Pr, Ca, Bi, In, Sn и Sb или их комбинаций. В еще одном предпочтительном варианте осуществления металлическое покрытие не содержит какого-либо из следующих далее компонентов сплава: Cr, Mn, Ti, Ce, La, Nd, Pr, Ca, Bi, In, Sn и Sb. Действительно, как это представляется без желания связывать себя какой-либо теорией, в случае наличия в покрытии данных компонентов сплава будет иметь место риск изменения свойств покрытия, таких как электрохимический потенциал, вследствие их возможных взаимодействий с существенными элементами покрытий.

В выгодном случае металлическое покрытие содержит от 1,5 до 3,5% (масс.) кремния, предпочтительно от 1,5 до 2,5%, (масс.) кремния. В еще одном предпочтительном варианте осуществления покрытие содержит от 2,1 до 3,5% (масс.) кремния.

Предпочтительно металлическое покрытие содержит от 10,0 до 15,0% (масс.) цинка.

В одном предпочтительном варианте осуществления соотношение Zn/Si в металлическом покрытии находится в диапазоне от 5 и 4 до 8, предпочтительно от 4,5 до 7,5, а в выгодном случае от 5 до 7,5.

Как это было установлено без желания связывать себя какой-либо теорией, в случае соотношения Zn/Si, не попадающего в диапазон от 3,2 до 8, будет иметь место риск уменьшения степени покрытия кристаллами фосфатов вследствие чрезмерно высокого уровня содержания Al и Fe на поверхности покрытия.

В выгодном случае покрытие содержит от 1,1 до 3,0% (масс.) магния.

В выгодном случае покрытие содержит 76% (масс.) алюминия.

Покрытие может быть осаждено при использовании любых способов, известных для специалистов в соответствующей области техники, например, технологического процесса гальванизации при погружении в расплав, технологического процесса электрогальванизации, физического осаждения из паровой фазы, такого как струйное нанесение покрытия при осаждении из паровой фазы или магнетронное распыление. Предпочтительно покрытие осаждают в результате осуществления технологического процесса гальванизации при погружении в расплав. В данном технологическом процессе листовую сталь, полученную в результате прокатки, погружают в ванну расплавленного металла.

Ванна содержит цинк, кремний, алюминий и необязательно магний. Она может содержать дополнительные элементы, выбираемые из Pb, Ni, Zr или Hf, при этом уровень массового содержания каждого дополнительного элемента составляет менее чем 0,3% (масс.). Данные дополнительные элементы, помимо прочего, могут улучшать пластичность, адгезию покрытия на листовой стали.

Ванна также может содержать и неизбежные примеси и остаточные элементы от подпитки слитков или от прохождения листовой стали в ванне расплава. Остаточный элемент может представлять собой железо при уровне содержания, доходящем вплоть до 3,0% (масс.).

Толщина металлического покрытия обычно находится в диапазоне от 5 до 50 мкм, предпочтительно от 10 до 35 мкм, в выгодном случае от 12 до 18 мкм или от 26 до 31 мкм. Температура ванны обычно находится в диапазоне от 580 до 660°С.

После осаждения покрытия листовую сталь обычно омывают по обеим сторонам листовой стали с нанесенным покрытием при использовании газа, эжектируемого из сопел. После этого листовую сталь с нанесенным покрытием охлаждают. Предпочтительно скорость охлаждения является большей или равной 15°С.сек– 1 между началом затвердевания и концом затвердевания. В выгодном случае скорость охлаждения между началом и концом затвердевания является превосходящей или равной 20°С.сек– 1.

После этого может быть реализована прокатка в валках дрессировочной клети, которая делает возможной нагартовку листовой стали с нанесенным покрытием и придает ей шероховатость, облегчающую последующее профилирование. В целях улучшения, например, адгезионного сцепления или стойкости к коррозии могут быть использованы обезжиривание и обработка поверхности.

После этого листовую сталь с нанесенным покрытием разрезают для получения заготовки. Для заготовки используют термическую обработку в печи в незащитной атмосфере при температуре аустенизации Tm обычно в диапазоне от 840 до 950°С, предпочтительно от 880 до 930°С. В выгодном случае упомянутую заготовку выдерживают в течение времени пребывания tm в диапазоне от 1 до 12 минут, предпочтительно от 3 до 9 минут. Во время термической обработки перед горячей формовкой покрытие формирует слой сплава, характеризующийся высокой стойкостью к коррозии, истиранию, износу и усталости.

Затем после термической обработки заготовку переводят в устройство для горячей формовки и подвергают горячей формовке при температуре в диапазоне от 600 до 830°С. Горячая формовка включает горячую штамповку и роликовую формовку. Предпочтительно заготовку подвергают горячей штамповке. После этого деталь охлаждают в устройстве для горячей формовки или после перевода в специфическое устройство для охлаждения.

Скорость охлаждения контролируемо выдерживают в зависимости от состава стали таким образом, чтобы конечная микроструктура после горячей формовки содержала бы главным образом мартенсит, предпочтительно содержала бы мартенсит или мартенсит и бейнит, или была бы образована из, по меньшей мере, 75% равноосного феррита, от 5 до 20% мартенсита и бейнита в количестве, меньшем или равном 10%.

В одном предпочтительном варианте осуществления деталью является подвергнутая закалке под прессом стальная деталь, имеющая переменную толщину, то есть, подвергнутая закалке под прессом стальная деталь изобретения может иметь толщину, которая не является однородной, но которая может варьироваться. Действительно, возможными являются достижение желательного уровня механического сопротивления в зонах, которые в наибольшей степени подвергаются воздействию внешних напряжений, и экономия массы в других зонах детали, подвергнутой закалке под прессом, что, таким образом, вносит свой вклад в уменьшение массы транспортного средства. В частности, детали, имеющие неоднородную толщину, могут быть произведены в результате непрерывной подвижной прокатки, то есть, в результате осуществления технологического процесса, когда толщина листа, полученная после прокатки, является переменной в направлении прокатки, соотносясь с нагрузкой, которую прикладывали через валки к листу во время технологического процесса прокатки.

Таким образом, в условиях изобретения возможным является изготовление в выгодном случае деталей транспортных средств, имеющих варьирующуюся толщину, в целях получения, например, катаной заготовки c заданными характеристиками. Говоря конкретно, деталь может представлять собой передний обвязочный брус, поперечину сидения, брус боковины платформы кузова, поперечину приборной панели, передний усилитель пола, заднюю поперечину пола, задний обвязочный брус, центральную стойку, дверное кольцо или переднее сидение рядом с водителем.

Получают фосфатируемую закаленную деталь, соответствующую изобретению.

Предпочтительно микроструктура металлического покрытия детали содержит интерметаллический слой Fe3Al, междиффузионный слой Fe-Si-Al, небольшое количество кремния, распределенного в покрытии, и слой ZnO на поверхности покрытия. В случае наличия в покрытии магния микроструктура также будет содержать и фазу Zn2Mg и/или фазу Mg2Si. В выгодном случае микроструктура не содержит металлического цинка.

Для автомобильной области применения после стадии фосфатирования деталь подвергают обезжириванию и фосфатированию в целях обеспечения адгезии при катафорезе. После фосфатирования получают высокую степень покрытия кристаллами фосфатов поверхности детали. Степень покрытия кристаллами фосфатов поверхности детали является большей или равной 80%, предпочтительно большей или равной 90%, в выгодном случае большей или равной 99%.

После этого деталь погружают в ванну для нанесения электроосаждаемого покрытия. Обычно толщина слоя фосфата находится в диапазоне от 1 до 2 мкм, а толщина слоя электроосаждаемого покрытия находится в диапазоне от 15 до 25 мкм, предпочтительно является уступающей или равной 20 мкм. Катафоретический слой обеспечивает дополнительную защиту от коррозии.

После стадии нанесения электроосаждаемого покрытия могут быть осаждены и другие слои лакокрасочного покрытия, например, грунтовочное покрытие лакокрасочного покрытия, слой покрытия основы и слой покрывного покрытия.

Теперь изобретение будет разъяснено на пробах, реализованных только для информации. Они не являются ограничивающими.

Примеры

Для всех образцов использующиеся листовые стали представляют собой продукт 22MnB5. Состав стали представляет собой нижеследующее: С = 0,2252%; Mn = 1,1735%; P = 0,0126%; S = 0,0009%; N = 0,0037%; Si = 0,2534%; Cu = 0,0187%; Ni = 0,0197%; Cr = 0,180%; Sn = 0,004%; Al = 0,0371%; Nb = 0,008%; Ti = 0,0382%; B = 0,0028%; Mo = 0,0017%; As = 0,0023% и V = 0,0284%.

Все покрытия осаждали в результате осуществления технологического процесса гальванизации при погружении в расплав.

Пример 1. Испытание на фосфатирование:

Испытание на фосфатируемость используют для определения адгезии кристаллов фосфатов на закаленных деталях в результате оценки степени покрытия поверхности детали.

Пробы от 1 до 10 получали и подвергали испытанию на фосфатирование.

С данной целью пробы с нанесенными покрытиями разрезали в целях получения заготовки. После этого заготовки нагревали при температуре 900°С в течение времени пребывания, варьирующегося в диапазоне от 5 до 10 минут. Заготовки переводили в прессовый штамп и подвергали горячей штамповке в целях получения детали. В заключение, деталь охлаждали для получения закалки в результате мартенситного превращения.

После этого реализуют обезжиривание. За ним следует стадия фосфатирования, реализуемая в результате погружения в ванну, содержащую раствор продуктов Gardobond® 24 TA, Gardobond® Add H7141, Gardobond® H7102, Gardobond® Add H7257, Gardobond® Add H7101, Gardobond® Add H7155, на 3 минуты при 50°С. После этого детали омывали при использовании воды и высушивали при использовании горячего воздуха. Поверхность деталей наблюдали при использовании метода СЭМ. Результаты продемонстрированы в следующей далее таблице 1:

Si

*: примеры, соответствующие изобретению, НД: не делали.

Представленные выше результаты демонстрируют то, что пробы от 7 до 10 характеризуются высокой степенью покрытия кристаллами фосфатов закаленной детали.

Пример 2: Испытание на адгезию лакокрасочного покрытия:

Данное испытание используют для определения адгезии лакокрасочного покрытия на закаленных деталях.

Слой электроосаждаемого покрытия в 20 мкм осаждают на пробы от 1 до 5 и от 7 до 10, полученные в примере 1. С этой целью все пробы погружали в ванну, содержащую водный раствор, содержащий продукты Pigment paste® W9712-N6 и Resin blend® W7911-N6 от компании PPG Industries, на 180 секунд при 30°С. Подавали электрический ток при 200 В. После этого панель омывали и отверждали в печи при 180°С в течение 35 минут.

Затем детали с нанесенными лакокрасочными покрытиями погружают в герметизированный корпус, содержащий деминерализованную воду, на 10 дней при температуре 50°С. После погружения при использовании резца формируют сетку. Лакокрасочное покрытие отдирают при использовании липкой ленты.

Удаленное лакокрасочное покрытие оценивают невооруженным глазом: 0 обозначает превосходно, другими словами, удаляется мало лакокрасочного покрытия, или лакокрасочное покрытие не удаляется, а 5 обозначает очень плохо, другими словами, удаляется много лакокрасочного покрытия. Результаты продемонстрированы в следующей далее таблице 2:

Si

*: примеры, соответствующие изобретению.

Пробы от 15 до 18, соответствующие настоящему изобретению, демонстрируют хорошую адгезию лакокрасочного покрытия, как и пробы 10 и 14.

Пример 3: Испытание на отслаивание:

Данное испытание используют для определения коррозии после нанесения лакокрасочного покрытия на закаленные детали.

Слой электроосаждаемого покрытия в 20 мкм осаждают на пробы от 1 до 5, 8 и 10, полученные в примере 1. С этой целью все пробы погружали в ванну, содержащую водный раствор, содержащий продукты Pigment paste® W9712-N6 и Resin blend® W7911-N6 от компании PPG Industries, на 180 секунд при 30°С. Подавали электрический ток при 200 В. После этого панель омывали и отверждали в печи при 180°С в течение 35 минут.

Затем при использовании резца на слое электроосаждаемого покрытия формировали царапины.

В заключение, реализовали испытание, заключающееся в осуществлении для панелей циклов коррозии в соответствии с нормативом VDA 233-102. Пробы помещали в камеру, где на пробах испаряли водный раствор хлорида натрия при 1% (масс.) при расходе 3 мл.час– 1. Температура варьировалась в диапазоне от 50 до – 15°С, а влагосодержание варьировалось в диапазоне от 50 до 100%. Фигура 1 иллюстрирует один цикл в соответствии со 168 часами, то есть, одной неделей.

Наличие отслаивания наблюдали невооруженным глазом: 0 обозначает превосходно, другими словами, отслаивание отсутствует, а 5 обозначает очень плохо, другими словами, имеется большое отслаивание. Результаты продемонстрированы в следующей далее таблице 3:

10 минут

5 минут

10 минут

*: примеры, соответствующие изобретению, НД: не делали.

Пробы, соответствующие изобретению, (пробы 23 и 24) приводят к получению малого отслаивания по истечении 2 и 5 недель цикла коррозии, в противоположность пробам от 18 до 22.

Изобретение относится к изготовлению закаленных деталей из листовой стали с нанесенным покрытием на основе алюминия. Способ включает получение листовой стали с предварительно нанесенным металлическим покрытием, содержащим от 4,0 до 20,0 мас.% цинка, от 1,0 до 3,5 мас.% кремния, необязательно от 1,0 до 4,0 мас.% магния и необязательно дополнительные элементы, выбранные из Pb, Ni, Zr или Hf, и остальное - алюминий и неизбежные примеси, причем соотношение Zn/Si находится в диапазоне от 3,2 до 8,0, получение заготовки, ее термическую обработку при температуре в диапазоне от 840 до 950°С для получения в стали полностью аустенитной микроструктуры, горячую формовку заготовки для получения детали, охлаждение детали с получением в стали микроструктуры, являющейся мартенситной или мартенситно-бейнитной или образованной из по меньшей мере 75% равноосного феррита, от 5 до 20% мартенсита и бейнита в количестве, меньшем или равном 10%, и фосфатирование. Изобретение обеспечивает получение фосфатируемой закаленной детали с высокой степенью покрытия кристаллами фосфатов поверхности детали и с хорошей адгезией к лакокрасочному покрытию. 3 н. и 26 з.п. ф-лы, 3 табл., 3 пр., 1 ил.

1. Способ изготовления фосфатированной закаленной детали, включающий следующие стадии:

А) получение листовой стали с предварительно нанесенным металлическим покрытием, содержащим от 4,0 до 20,0 мас.% цинка, от 1,0 до 3,5 мас.% кремния, необязательно от 1,0 до 4,0 мас.% магния и необязательно дополнительные элементы, выбранные из Pb, Ni, Zr или Hf, при этом уровень массового содержания каждого дополнительного элемента составляет менее чем 0,3 мас.%, причем остальное представляет собой алюминий и неизбежные примеси и остаточные элементы, при этом соотношение Zn/Si находится в диапазоне от 3,2 до 8,0,

В) резку листовой стали с нанесенным покрытием для получения заготовки,

С) термическую обработку заготовки при температуре в диапазоне от 840 до 950°С для получения в стали полностью аустенитной микроструктуры,

D) перевод заготовки в прессовый штамп,

Е) горячую формовку заготовки для получения детали,

F) охлаждение детали, полученной на стадии Е), для получения в стали микроструктуры, являющейся мартенситной или мартенситно-бейнитной или образованной из по меньшей мере 75% равноосного феррита, от 5 до 20% мартенсита и бейнита в количестве, меньшем или равном 10%,

G) фосфатирование.

2. Способ по п. 1, в котором металлическое покрытие содержит от 1,5 до 3,5 мас.% кремния.

3. Способ по п. 2, в котором металлическое покрытие содержит от 1,5 до 2,5 мас.% кремния.

4. Способ по п. 2, в котором металлическое покрытие содержит от 2,1 до 3,5 мас.% кремния.

5. Способ по любому из пп. 1-4, в котором металлическое покрытие содержит от 10,0 до 15,0 мас.% цинка.

6. Способ по любому из пп. 1-5, в котором металлическое покрытие листовой стали является таким, что соотношение Zn/Si находится в диапазоне от 4 до 8.

7. Способ по любому из пп. 1-6, в котором металлическое покрытие листовой стали является таким, что соотношение Zn/Si находится в диапазоне от 4,5 до 7,5.

8. Способ по любому из пп. 1-7, в котором металлическое покрытие листовой стали является таким, что соотношение Zn/Si находится в диапазоне от 5 до 7,5.

9. Способ по любому из пп. 1-8, в котором металлическое покрытие листовой стали содержит от 1,1 до 3,0 мас.% магния.

10. Способ по любому из пп. 1-9, в котором металлическое покрытие содержит более чем 76 мас.% алюминия.

11. Способ по любому из пп. 1-10, в котором толщина металлического покрытия находится в диапазоне от 5 до 50 мкм.

12. Способ по п. 11, в котором толщина металлического покрытия находится в диапазоне от 10 до 35 мкм.

13. Способ по п. 12, в котором толщина металлического покрытия находится в диапазоне от 12 до 18 мкм.

14. Способ по п. 12, в котором толщина металлического покрытия находится в диапазоне от 26 до 31 мкм.

15. Способ по любому из пп. 1-14, в котором металлическое покрытие не содержит элементов, выбранных из Cr, Mn, Ti, Ce, La, Nd, Pr, Ca, Bi, In, Sn и Sb или их комбинаций.

16. Способ по любому из пп. 1-15, в котором стадию С) проводят в течение времени пребывания в диапазоне от 1 до 12 мин в инертной атмосфере или атмосфере, содержащей воздух.

17. Способ по любому из пп. 1-16, в котором во время стадии Е) проводят горячую формовку заготовки при температуре в диапазоне от 600 до 830°С.

18. Деталь, изготовленная способом по любому из пп. 1-17 и имеющая металлическое покрытие, содержащее слой ZnO и слой кристаллов фосфатов на слое ZnO.

19. Деталь по п. 18, в которой степень покрытия кристаллами фосфатов поверхности детали является равной или большей 90%.

20. Деталь по п. 19, в которой степень покрытия кристаллами фосфатов поверхности детали является равной или большей 99%.

21. Деталь по любому из пп. 18-20, содержащая на слое кристаллов фосфатов дополнительно слой электроосаждаемого покрытия.

22. Деталь по любому из пп. 18-21, в которой металлическое покрытие содержит интерметаллический слой Fe3Al, междиффузионный слой Fe-Si-Al, небольшое количество кремния, распределенного в покрытии.

23. Деталь по любому из пп. 18-22, в которой микроструктура металлического покрытия содержит фазу Zn2Mg или фазу Mg2Si или обе данные фазы сразу.

24. Деталь по любому из пп. 18-23, в которой микроструктура металлического покрытия не содержит металлического цинка.

25. Деталь по любому из пп. 18-24, являющаяся подвергнутой закалке под прессом стальной деталью, имеющей переменную толщину.

26. Деталь по п. 25, в которой упомянутую переменную толщину получают посредством процесса непрерывной прокатки с изменяемыми параметрами.

27. Деталь по п. 25 или 26, представляющая собой катаную заготовку c заданными характеристиками.

28. Деталь по любому из пп. 25-27, представляющая собой передний обвязочный брус, поперечину сидения, брус боковины платформы кузова, поперечину приборной панели, передний усилитель пола, заднюю поперечину пола, задний обвязочный брус, центральную стойку, дверное кольцо или переднее сидение рядом с водителем.

29. Применение детали по любому из пп. 18-28 в качестве детали для изготовления автомобильного транспортного средства.

| US 2012085466 A1, 12.04.2012 | |||

| Способ создания высокоточного, защищенного координатного поля в целях обеспечения условий для эффективного выполнения задач как при отсутствии и так при наличии сигналов ГНСС. | 2024 |

|

RU2839049C1 |

| СПОСОБ РАСПОЗНАВАНИЯ ОБРАЗОВ БИОХИМИЧЕСКИХ НАЗЕМНЫХ ОБЪЕКТОВ С ТОНКИМИ СПЕКТРАЛЬНЫМИ РАЗЛИЧИЯМИ НА ОСНОВЕ ГИПЕРСПЕКТРАЛЬНЫХ ДАННЫХ | 2018 |

|

RU2695963C1 |

| DE 202012000616 U1, 29.02.2012 | |||

| US 2010282373 A1, 11.11.2010 | |||

| СТАЛЬНОЙ ЛИСТ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ СТАЛЬНОГО ЛИСТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2009 |

|

RU2466210C2 |

Авторы

Даты

2019-03-19—Публикация

2016-07-29—Подача