[0001] Настоящее изобретение относится к способу для производства покрытой стальной подложки в непрерывной высокоскоростной линии нанесения металлического покрытия, а также к покрытой металлической полосе, произведенной с использованием упомянутого способа.

[0002] Нанесение покрытия методом электролитического осаждения или (вкратце) покрытие металлом является процессом, который использует электрический ток для того, чтобы восстановить растворенные катионы металла так, чтобы они сформировали прочное металлическое покрытие на электроде. Нанесение покрытия методом электролитического осаждения или электроосаждение используются главным образом для того, чтобы изменить поверхностные свойства объекта (например сопротивление истиранию и износу, стойкость к коррозии, маслянистость, эстетические качества и т.д.). Покрываемая металлом деталь в электрической схеме представляет собой катод. Обычно анод делается из того металла, который должен быть нанесен на деталь. Оба компонента погружаются в раствор, называемый электролитом, содержащий одну или более растворенных солей металла, а также другие ионы, которые обеспечивают протекание электрического тока. Источник питания подает постоянный ток к аноду, окисляя атомы металла, из которых он состоит, и позволяя им растворяться в растворе. На катоде растворенные в растворе электролита ионы металла восстанавливаются на границе между раствором и катодом таким образом, что они «осаждаются» на катоде. Скорость, с которой растворяется анод, равна скорости, с которой катод покрывается металлом, и зависит от тока, протекающего через схему. Таким образом, ионы в ванне электролита непрерывно пополняются за счет анода.

[0003] Другие процессы электролитического осаждения могут использовать нерасходуемый анод, такой как анод из свинца или углерода. В этих методиках ионы металла, осаждающиеся на катоде, должны компенсироваться их добавлением в ванну по мере того, как они забираются из раствора.

[0004] Хромирование является методикой электролитического осаждения тонкого слоя хрома на металлический объект. Слой хрома может быть декоративным, может обеспечивать коррозионную стойкость, или может увеличивать поверхностную твердость.

[0005] Традиционно электролитическое осаждение хрома достигалось путем пропускания электрического тока через раствор электролита, содержащий шестивалентный хром (Cr(VI)). Однако использование растворов электролита Cr(VI) является проблематичным, принимая во внимание токсическую и канцерогенную природу соединений Cr(VI). Поэтому в последние годы исследования сосредоточились на поиске подходящих альтернатив электролитам на основе Cr(VI). Одной альтернативой является обеспечение электролита на основе трехвалентного хрома Cr(III), поскольку такие электролиты не являются ядовитыми и обеспечивают хромовые покрытия, аналогичные тем, которые осаждаются из растворов электролита на основе Cr(VI).

[0006] Для некоторых типов упаковочных сталей производится хромированная сталь. Хромированная сталь для упаковочных применений обычно является листом или полосой стали, электролитическим образом покрытой слоем хрома и оксида хрома с толщиной покрытия < 20 нм. Первоначально называвшаяся TFS (не содержащая олова сталь), она теперь более известна под аббревиатурой ECCS (электролитически покрытая хромом сталь). ECCS обычно используется в производстве DRD (вытянутых и повторно вытянутых) состоящих из двух частей жестянок и компонентов, которые не должны свариваться, такие как концы, крышки, кроненпробки, скручивающиеся крышки, а также и нижние и верхние части аэрозольных баллонов. ECCS отличается своей адгезией к лакокрасочным материалам, как лакам, так и полимерным покрытиям, таким как полиэтилентерефталатные (PET) или полипропиленовые (PP) покрытия, которые обеспечивают надежную защиту против широкого спектра содержащихся внутри агрессивных продуктов, а также превосходные стандарты безопасности пищевых продуктов, поскольку они не содержат бисфенола A и диглицидилового эфира бисфенола A (BADGE). До настоящего времени ECCS производилась с помощью процесса на основе Cr(VI). Обычные процессы на основе Cr(III) доказали свою неспособность к достижению того же качества, что и слои на основе Cr(VI), потому что процессы на основе Cr(III) приводили к аморфным и/или пористым слоям вместо кристаллических и плотных слоев. Однако последние разработки показывают, что покрывающие слои могут быть успешно осаждены с помощью электролита на основе Cr(III), как продемонстрировано в патентном документе WО2013143928.

[0007] В промышленных процессах важно, чтобы производство осуществлялось быстро и рентабельно. Однако обычные процессы приводят к необходимости применять увеличивающиеся плотности тока при увеличении скорости движения полосы. Более высокие плотности тока приводят к более высокой скорости осаждения, но одновременно и к более высоким затратам на электроэнергию и более мощное электрооборудование.

[0008] Задачей настоящего изобретения является предложить способ, который мог бы обеспечить слой хрома-оксида хрома (Cr-CrOx) на стальной подложке за одну стадию электролитического нанесения при высокой скорости с более низкими плотностями тока при электролитическом нанесении покрытия.

[0009] Также задачей настоящего изобретения является предложить способ создания слоя хрома-оксида хрома (Cr-CrOx) на стальной подложке за одну стадию электролитического нанесения при высокой скорости из простого электролита.

[0010] Также задачей настоящего изобретения является предложить способ создания слоя хрома-оксида хрома (Cr-CrOx) путем его нанесения на стальную подложку с высокой скоростью из простого электролита на основе химии трехвалентного хрома.

[0011] Одна или более из этих задач может быть решена путем производства стальной подложки, покрытой слоем покрытия из металлического хрома-оксида хрома (Cr-CrOx), в непрерывной высокоскоростной линии нанесения окрытий, работающей с линейной скоростью (v1) по меньшей мере 100 м⋅мин-1, в которой одна или обе стороны электропроводящей подложки в форме полосы, движущейся через эту линию, покрываются слоем покрытия из металлического хрома-оксида хрома (Cr-CrOx) из одного электролита путем использования процесса электролитического нанесения, в котором подложка является стальной подложкой, действующей в качестве катода, и в котором осаждение CrOx осуществляется путем увеличения значения pH на границе раздела подложка/электролит (то есть поверхностного значения pH) благодаря восстановлению H+ до H2 (газ), и в котором увеличение значения pH уравновешивается диффузионным потоком ионов H+ из объема электролита к границе раздела подложка/электролит, и в котором этот диффузионный поток ионов H+ из объема электролита к границе подложка/электролит уменьшается за счет увеличения кинематической вязкости электролита и/или за счет перемещения полосы и электролита через линию нанесения гальванопокрытий в однонаправленном потоке, в котором стальная полоса транспортируется через линию нанесения гальванопокрытий со скоростью (v1), и в котором электролит транспортируется через линию нанесения гальванопокрытий со скоростью v2, уменьшая тем самым плотность тока для осаждения CrOx и уменьшая количество H2 (газ), образующегося на границе подложка/электролит. В зависимости от типа металла возможно, что часть оксида металла дополнительно восстанавливается до металла. Авторами настоящего изобретения было найдено, что это происходит в случае хрома.

[0012] Термин «оксид металла» охватывает все соединения, включающие в себя соединения MexOy, где x и y могут быть целыми числами или вещественными числами, но также такие соединения, как гидроксид Mex(OH)y, или их смеси, где Me=Cr.

[0013] Высокоскоростная непрерывная линия нанесения покрытий определяется как линия нанесения покрытий, через которую покрываемая подложка, обычно в форме полосы, перемещается со скоростью по меньшей мере 100 м⋅мин-1. Рулон стальной полосы устанавливается на входном конце линии нанесения покрытий так, чтобы полоса проходила в горизонтальной плоскости. Ведущий конец смотанной полосы затем разматывается и сваривается с хвостовым концом уже обрабатываемой полосы. После выхода из линии рулоны снова разделяются и сматываются, или режутся на куски различной длины и (обычно) сматываются. Процесс электролитического осаждения может таким образом продолжаться без перерывов, а использование аккумуляторов полосы устраняет необходимость в замедлении во время сваривания. Предпочтительно использовать процессы осаждения, которые допускают еще более высокие скорости. Таким образом, способ в соответствии с настоящим изобретением предпочтительно обеспечивает производство покрытой стальной подложки в непрерывной высокоскоростной линии нанесения покрытий, функционирующей с линейной скоростью по меньшей мере 200 м⋅мин-1, более предпочтительно по меньшей мере 300 м⋅мин-1 и еще более предпочтительно по меньшей мере 500 м⋅мин-1. Хотя нет никакого ограничения на максимальную скорость, очевидно, что управление процессом осаждения, протягиванием, параметрами электролитического нанесения и их ограничениями становится более трудным при более высоких скоростях. Таким образом, в качестве подходящего максимума предельная скорость ограничивается величиной 900 м⋅мин-1.

[0014] Настоящее изобретение относится к осаждению слоя хрома и оксида хрома (Cr-CrOx) из водного электролита посредством электролиза в линии нанесения покрытий на полосу. Осаждение CrOx вызывается увеличением поверхностного значения pH благодаря восстановлению H+ (более формально: H3O+) до газообразного водорода на поверхности полосы (которая является катодом), а не за счет обычного процесса электролитического нанесения, в котором ионы металла разряжаются посредством электрического тока в соответствии с уравнением: Men+(водн.)+n⋅e- → Me(тв.). В таком процессе увеличения плотности тока достаточно для того, чтобы достичь той же самой толщины покрытия, когда скорость полосы увеличивается (при условии, что диффузия ионов металла к подложке не является ограничивающим фактором).

[0015] В одном варианте осуществления настоящее изобретение относится к осаждению слоя хрома и оксида хрома (Cr-CrOx) из электролита трехвалентного хрома путем электролиза в линии нанесения покрытий на полосу. Осаждение CrOx вызывается увеличением поверхностного значения pH благодаря восстановлению H+, а не за счет обычного процесса электролитического нанесения , в котором ионы металла разряжаются посредством электрического тока. Линейная зависимость, показанная на Фиг. 3, доказывает ту гипотезу, что осаждение Cr(HCOO)(H2O)3(OH)2(тв.) на поверхности электрода вызывается диффузионным потоком. На второй стадии осажденный Cr(HCOO)(H2O)3(OH)2(тв.) частично дополнительно восстанавливается до металлического хрома и частично преобразуется в карбид хрома.

[0016] Механизм процесса осаждения из электролита на основе Cr(III), как полагают, выглядит следующим образом. Когда плотность тока увеличивается, поверхностное значение pH становится более щелочным, и Cr(OH)3 осаждается, если значение pH > 5. Это экспериментально установленное поведение может быть объяснено качественно при допущении следующей цепочки равновесных реакций:

Cr3++OH- ↔ Cr(OH)2+

Cr(OH)2++OH- ↔ Cr(OH)2+

Cr(OH)2++OH- ↔ Cr(OH)3

Или, более точно, в том случае, когда ион формиата (HCOO) является комплексообразующим реагентом:

[Cr(HCOO)(H2O)5]2++OH- → [Cr(HCOO)(OH)(H2O)4]++H2O (режим I)

[Cr(HCOO)(OH)(H2O)4]++OH- → Cr(HCOO)(OH)2(H20)3+H2O (режим II)

Cr(HCOO)(OH)2(H2O)3+OH- → [Cr(HCOO)(OH)3(H2O)2]-+H2O (режим III)

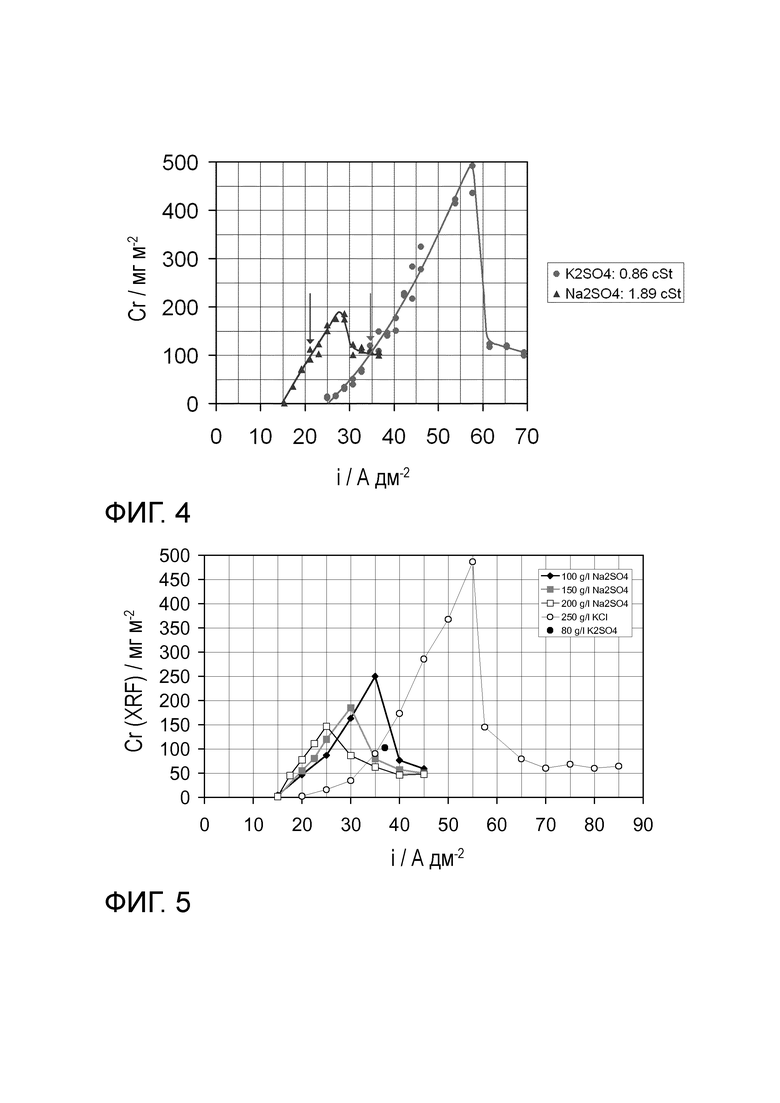

Режимы I - III становятся видны, если начертить график зависимости осаждения хрома от плотности тока (см., например, Фиг. 4). Режим I представляет собой область, в которой есть ток, но никакого осаждения пока нет. Поверхностное значение pH в этой области является недостаточным для осаждения хрома. Режим II представляет собой область, в которой осаждение начинается и увеличивается линейно с увеличением плотности тока до тех пор, пока оно не достигнет максимума и не начнет падать в режиме III, в котором осажденный слой начинает растворяться.

Когда поверхностное значение pH станет слишком щелочным (значение pH > 11,5), Cr(OH)3 будет снова растворяться:

Cr(OH)3+OH- → Cr(OH)4-

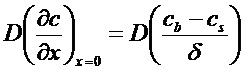

Поскольку ионы H+ восстанавливаются на поверхности полосы, концентрация ионов H+ будет уменьшаться около поверхности полосы. Следовательно, около поверхности полосы будет устанавливаться градиент концентраций. Фиг. 1 показывает диффузионный слой Нернста, смежный с электродом (cs: концентрация на поверхности [моль⋅м-3], cb: концентрация в объеме [моль⋅м-3], δ: толщина диффузионного слоя [м], x: расстояние от электрода [м]).

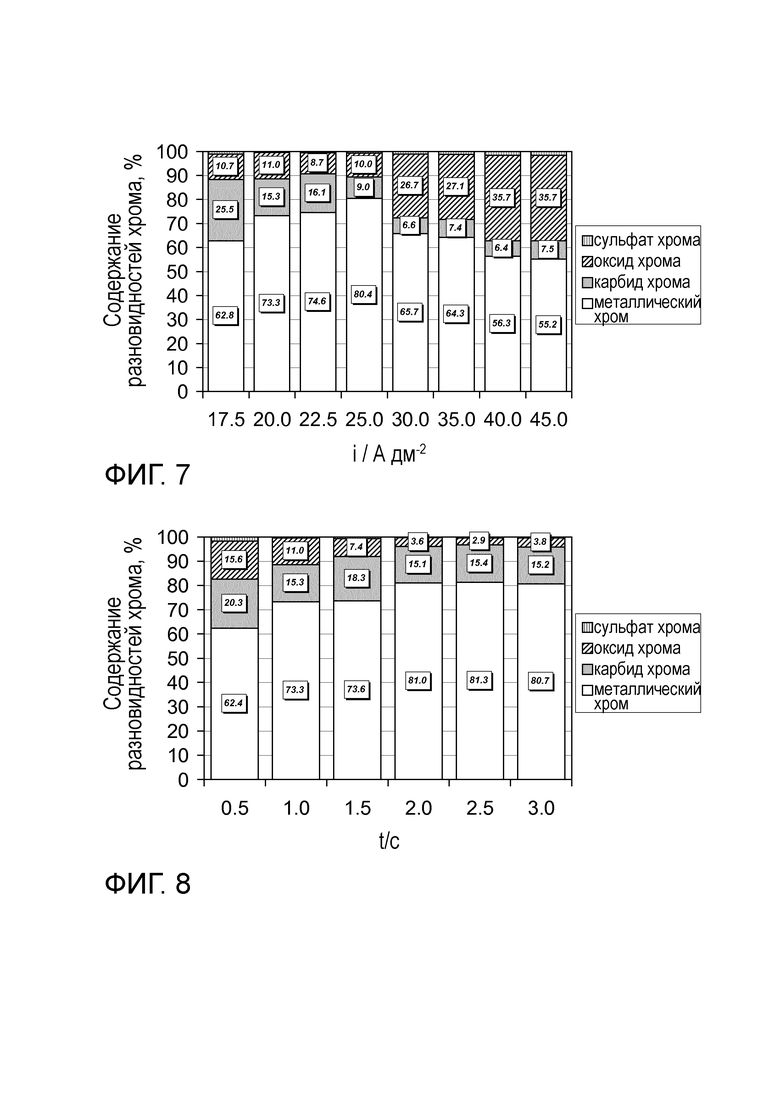

[0017] Термин «единственная стадия электролитического нанесения» означает, что Cr-CrOx осаждается из одного электролита за одну стадию осаждения. Осаждение комплекса Cr(HCOO)(H2O)3(OH)2(тв.) на поверхности подложки немедленно сопровождается образованием металлического хрома, карбида хрома и некоторого остающегося CrOx, когда осаждение имеет место при плотности тока, соответствующей режиму II. Чем выше плотность тока, используемая в режиме II, тем выше количество металлического хрома в конечном осажденном слое (см. Фиг. 7). Очевидно, что после этого может возникнуть желание осадить еще один или более слоев. Когда осаждается, например, 2 слоя, тогда каждый из этих слоев осаждается из одного электролита за одну стадию осаждения.

[0018] В известной концепции диффузионного слоя Нернста предполагается, что около электродной поверхности существует застойный слой с толщиной δ. Вне этого слоя за счет конвекции поддерживается однородная объемная концентрация. Внутри этого слоя массообмен происходит только за счет диффузии.

[0019] Диффузионный поток J на поверхности полосы определяется первым законом Фика:

где D представляет собой коэффициент диффузии [м-2⋅с-1].

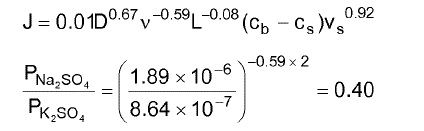

[0020] В научной литературе выражения для толщины диффузионного слоя были получены для многих практических случаев, таких как вращающийся диск (Левич), вращающийся цилиндр (Айзенберг), поток в канале (Пикетт), а также движущаяся полоса (Ландау). В соответствии с выражением, полученным Ландау, диффузионный поток на поверхности полосы является пропорциональным скорости движения полосы в степени 0,92: J≈Vs0,92. Это означает, что толщина диффузионного слоя становится тоньше при увеличении скорости движения полосы.

[0021] Для обычных процессов электролитического покрытия полосы, например металлизации оловом, никелем или медью, это увеличение диффузионного потока при увеличении скорости движения полосы является очень выгодным, потому что тогда может быть применена более высокая плотность тока, и в результате получается более высокая скорость осаждения. В процессе металлизации этими металлами ионы металла разряжаются (восстанавливаются) до металла на катоде посредством электрического тока, и восстановленные ионы металла (то есть атомы металла) осаждаются на катоде (на полосе металла).

[0022] Однако в случае осаждения CrOx это увеличение диффузионного потока при увеличении скорости движения полосы является контрпродуктивным, потому что увеличению поверхностного значения pH, которое необходимо для осаждения Cr(OH)3, мешает (противодействует) более быстрый перенос (пополнение) ионов H+ из объема электролита к поверхности полосы. Таким образом, при более высокой скорости движения полосы требуется все более и более высокая плотность тока для осаждения того же самого количества Cr(OH)3. Фиг. 2 показывает, что осаждение Cr(OH)3 посредством электролиза H+ приводит к увеличению поверхностного значения pH на катоде (то есть полосе стали). Как только CrOx (в форме, например, Cr(OH)3) осаждается, часть осажденного слоя восстанавливается до металлического хрома.

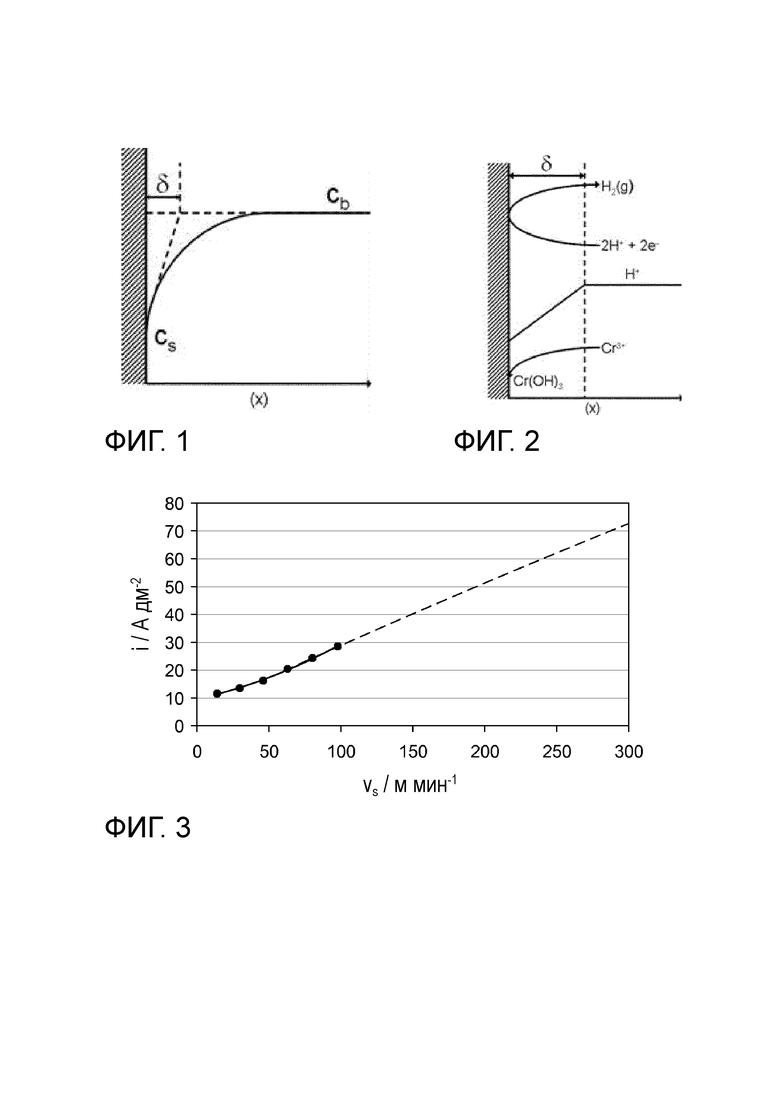

[0023] Фиг. 3 показывает плотность тока как функцию скорости движения полосы, необходимой для того, чтобы осадить 60 мг/м2 хрома в виде Cr(OH)3. Эти данные были получены в результате исследования вращающегося цилиндрического электрода (RCE) путем приравнивания уравнений скорости массопередачи для RCE и линии нанесения гальванопокрытий на полосу (SPL). Очевидно, что все более высокая плотность тока требуется для осаждения того же самого количества Cr(OH)3 при более высокой скорости полосы.

[0024] Более высокие плотности тока не только требуют более мощных (и дорогих) выпрямителей, но также и подразумевают более высокий риск нежелательных побочных реакций на аноде, таких как окисление Cr(III) до Cr(VI). Кроме того, когда на поверхности полосы образуется больше газообразного водорода, требуется система вытяжной вентиляции с большей мощностью для того, чтобы оставаться ниже предела взрыва водородно-воздушной смеси. Кроме того, при этом существует увеличенный риск повреждения каталитического слоя на аноде при более высоких плотностях тока.

[0025] Кроме того, когда больше газообразного водорода образуется на поверхности полосы, также увеличивается риск образования игольчатых отверстий в покрытии в результате прилипания пузырьков газообразного водорода к поверхности металла.

[0026] Следовательно, настоящее изобретение основано на идее увеличения толщины диффузионного слоя, которая является парадоксальной, поскольку для большинства реакций электролитического осаждения предпочтительным является тонкий диффузионный слой.

[0027] Авторы настоящего изобретения установили, что толщина диффузионного слоя может быть увеличена путем увеличения кинематической вязкости электролита.

[0028] Далее настоящее изобретение будет дополнительно объяснено посредством одного неограничивающего варианта осуществления.

[0029] В патентном документе WO2013143928 для осаждения Cr-CrOx использовался электролит, содержащий 120 г⋅л-1 основного сульфата хрома, 250 г⋅л-1 хлористого калия, 15 г⋅л-1 бромистого калия и 51 г⋅л-1 формиата калия. Значение pH доводилось до значений от 2,3 до 2,8 при температуре 25°C путем добавления серной кислоты. Дополнительные исследования показали, что предпочтительно заменить хлориды сульфатами для того, чтобы предотвратить образование газообразного хлора. Авторы настоящего изобретения обнаружили, что бромид в электролите на основе хлорида не предотвращает окисление Cr(III) до Cr(VI) на аноде, как это ошибочно заявлено в патентных документах US3954574, US4461680, US4804446, US6004448 и EP0747510, но бромид уменьшает образование хлора. Таким образом, когда хлориды замещаются сульфатами, бромид может быть безопасно удален из электролита, потому что он больше не служит никакой цели. Путем использования подходящего анода окисление Cr(III) до Cr(VI) на аноде в электролите на основе сульфата может быть предотвращено. Электролит тогда состоит из водного раствора соли Cr(III), предпочтительно сульфата Cr(III), улучшающей электропроводность соли в форме сернокислого калия, а также формиата калия в качестве хелатирующего агента и опционально некоторого количества серной кислоты для того, чтобы получить желаемое значение pH при температуре 25°C. Этот раствор берется в качестве эталона, с которым сравнивается настоящее изобретение.

[0030] Таблица 1а: Электролит трехвалентного хрома с K2SО4

[г⋅л-1]

[M]

Значение pH доводилось до 2,9 при температуре 25°C путем добавления H2SO4.

[0031] Таблица 1b: Электролит трехвалентного хрома с Na2SО4

[г⋅л-1]

[M]

Значение pH доводилось до 2,9 при температуре 25°C путем добавления H2SO4. Очевидно, что растворимость Na2SO4 (1,76 M) является намного более высокой, чем растворимость K2SO4 (0,46 M). Для экспериментов электролитического осаждения были выбраны титановые аноды, содержащие каталитическое покрытие из оксида иридия или смешанного оксида металла. Аналогичные результаты могут быть получены при использовании диффузионного анода с газообразным водородом. Скорость вращения RCE поддерживалась постоянной и равной 10 с-1 (Q0,7=5,0). Подложка представляла собой материал из холоднокатаной черной жести толщиной 0,183 мм, а размеры цилиндра составляли: длина 113,3 мм и диаметр 73 мм. Перед металлизацией цилиндры были очищены и активированы при следующих условиях.

Таблица 2: Предварительная обработка подложки

[0032] Для измерений вязкости использовался реометр Anton Paar Model MCR 301. Кинематическая вязкость ν (м2⋅с-1) может быть вычислена путем деления измеренной динамической вязкости (кг⋅м-1⋅с-1) на плотность (кг⋅м-3). Удельная электропроводность измерялась с помощью измерителя удельной электропроводности Radiometer CDM 83.

[0033] Результаты измерений вязкости и удельной электропроводности при температуре 50°C являются следующими.

Таблица 3: Вязкость и электропроводность

Несмотря на то, что удельная электропроводность раствора калия является более высокой, чем удельная электропроводность раствора натрия с той же самой концентрацией, удельная электропроводность сернокислого натрия с концентрацией 250 г⋅л-1 является более высокой, чем удельная электропроводность сернокислого калия с концентрацией 80 г⋅л-1.

Последняя колонка этой таблицы указывает, использовался ли формиат калия (51,2 г/л или 0,609 M) или формиат натрия (41,4 г/л или 0,609 M) в качестве комплексообразующего реагента. Различие в формиатах также объясняет, почему электролит Na2SО4 с концентрацией 250 г⋅л-1 имеет более низкую удельную электропроводность, чем электролит Na2SО4 с концентрацией 200 г⋅л-1.

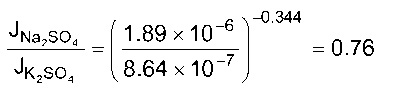

[0034] Диффузионный поток для RCE является прямо пропорциональным значению ν-0,344 (Eisenberg, J. Electrochem. Soc., 101 (1954), 306)

J=0,0642D0,644ν-0,344r0,4(cb - cs)ω0,7

где ω=2πΩ

Подставляя измеренные значения кинематической вязкости (коэффициент диффузии D сокращается, поскольку он является отношением), можно предсказать, что диффузионный поток (а также ток) для электролита из Na2SО4 будет на 24% меньше, чем для электролита из K2SО4:

Когда ток становится меньше, потенциал также становится меньше, потому что потенциал прямо пропорционален току для всех омических сопротивлений (в соответствии с законом Ома: V=IR) в электрической схеме.

Пренебрегая поляризационными сопротивлениями на электродах, мощность выпрямителя определяется формулой:

P=VI=I2R

где R представляет собой сумму всех сопротивлений в электрической схеме (электролита, шин, шинных соединений, анодов, проводящих валков, угольных щеток, полосы и т.д.). Таким образом, ожидаемая экономия мощности выпрямителя составит приблизительно 42% (0,762 =0,58).

Для линии нанесения гальванопокрытий на полосу ожидаемая экономия мощности выпрямителя будет даже намного больше (60%), потому что диффузионный поток в данном случае прямо пропорционален значению ν-0,59 (Landau, Electrochem. Society Proceedings, 101 (1995), 108):

Кроме того, удельная электропроводность электролита из Na2SO4 на 11% больше, что влечет за собой дополнительную экономию мощности выпрямителя.

[0035] Осаждение хрома в мг⋅м-2 в зависимости от плотности тока i (А⋅дм-2) показывает пороговое значение перед тем, как начнется осаждение Cr-CrOx, затем увеличивается до пикового значения, после которого следует резкое снижение, заканчивающееся как плато. Переход от электролита на основе K2SO4 к электролиту на основе Na2SO4 показывает, что намного более низкая плотность тока требуется для осаждения Cr-CrOx. Для осаждения 100 мг⋅м-2 Cr-CrOx требуется всего лишь 21,2 А⋅дм-2 вместо 34,6 А⋅дм-2 (см. стрелки на Фиг. 4). Это уменьшение является большим, чем можно было бы ожидать на основе отношения в диффузионных потоках (0,61 против 0,76), что, вероятно, вызвано приблизительным характером механизма осаждения.

[0036] Измерения, выполненные с помощью рентгеновской фотолектронной спектроскопии (XPS) показывают, что нет никакой значительной разницы в составе осажденного слоя Cr-CrOx, произведенного из электролита на основе Na2SO4 или электролита на основе K2SO4. Степень пористости уменьшалась для электролитов с более высокой кинематической вязкостью благодаря более низким требуемым плотностям тока и, следовательно, уменьшенному образованию пузырьков газообразного водорода. Образцы с плотностью покрытия приблизительно 100 мг⋅м-2 Cr-CrOx были также проанализированы с помощью рентгеновской фотолектронной спектроскопии (XPS) (см. Таблицу 4).

Таблица 4: Образцы, проанализированные с помощью XPS.

№

сульфата

металл

карбид

Остаток составляет некоторое количество Cr2(SO4)3 (0,8 и 0,6 мг⋅м-2 соответственно)

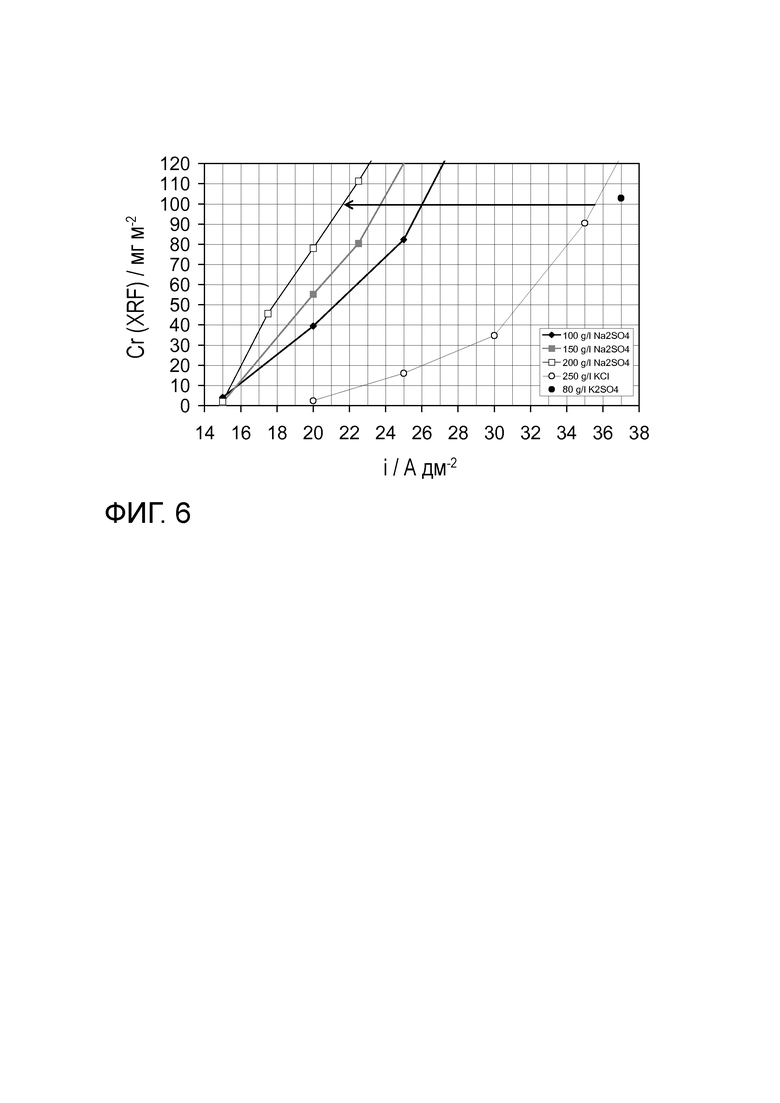

[0037] Плотность тока, необходимая для того, чтобы осадить 100 мг/м2 хрома (что является подходящим целевым значением для многих приложений), и плотность тока, при которой осаждается максимальное количество хрома, приведены в Таблице 5. Концентрация соли, обеспечивающей электропроводность, ограничивается ее пределом растворимости.

Таблица 5: Плотность тока, необходимая для того, чтобы осадить 100 мг/м2 хрома.

(г⋅л-1)

(M)

Очевидно, что плотность тока, требуемая для того, чтобы осадить 100 мг/м2 хрома, сдвигается к более низкому значению при использовании сернокислого натрия в качестве обеспечивающей электропроводность соли (обозначено стрелкой в увеличенном виде на Фиг. 6) вместо хлористого калия или сернокислого калия.

[0038] Кроме более низких плотностей тока и связанного с этим очевидного преимущества это дает также следующие преимущества: риск формирования Cr(VI) (в случае Cr-CrOx) в результате нежелательных побочных реакций на аноде при более низких плотностях тока уменьшается, срок службы каталитической оксидной пленки иридия увеличивается, а система вытяжной вентиляции для газообразного водорода может быть (намного) меньше, потому что образуется меньше газообразного водорода.

[0039] В одном варианте осуществления настоящего изобретения одна или обе стороны электропроводящей подложки, движущейся через линию, покрываются слоем покрытия Cr-CrOx из единственного электролита путем использования процесса электролитического нанесения покрытия, основанного на электролите из трехвалентного хрома, который содержит трехвалентное соединение хрома, хелатирующий агент и улучшающую электропроводность соль, в котором раствор электролита предпочтительно не содержит ионов хлора, а также предпочтительно не содержит буферизующего агента. Подходящим буферизующим агентом является борная кислота, но она является потенциально опасным химическим веществом, и поэтому следует избегать ее использования по мере возможности. Было доказано, что этот относительно простой водный электролит является наиболее эффективным для осаждения Cr-CrOx. Отсутствие хлорида и предпочтительное отсутствие борной кислоты упрощают химию, а также исключают риск образования газообразного хлора, а также делают электролит более безвредным из-за отсутствия борной кислоты. Эта ванна позволяет осаждать Cr-CrOx за одну стадию и из единственного электролита, вместо того, чтобы сначала формировать слой металлического хрома в одном электролите, а затем покрывать его слоем CrOx в другом электролите. Следовательно, оксид хрома распределяется по всему покрытию из хрома-оксида хрома, получаемому в ходе одностадийного процесса осаждения, тогда как в двухстадийном процессе оксид хрома концентрируется на поверхности покрытия из хрома-оксида хрома.

[0040] В соответствии с патентным документом US6004448 два различных электролита требуются для производства ECCS посредством химии трехвалентного хрома. Металлический хром осаждается из первого электролита с буфером из борной кислоты, а затем оксид хрома осаждается из второго электролита без буфера из борной кислоты. В соответствии с этой патентной заявкой в непрерывной высокоскоростной линии возникает такая проблема, что борная кислота из первого электролита будет все больше и больше переноситься во второй электролит благодаря извлечению катодов из ванны, содержащей первый электролит, и погружению их в ванну, содержащую второй электролит, и в результате осаждение металлического хрома увеличивается, а осаждение оксида хрома уменьшается или даже вообще прекращается. Эта проблема решается путем добавления ко второму электролиту комплексообразующего реагента, который нейтрализует вводимый буфер. Авторы настоящего изобретения обнаружили, что для производства ECCS посредством химии трехвалентного хрома требуется всего лишь один простой электролит без буфера. Даже при том, что этот простой электролит не содержит буфер, авторами настоящего изобретения было также неожиданно найдено, что металлический хром осаждается из этого электролита благодаря частичному восстановлению оксида хрома в металлический хром. Это открытие значительно упрощает весь процесс производства ECCS, потому что электролит с буфером для осаждения металлического хрома, в отличие от того, что было заявлено в патентном документе US6004488, не требуется, а достаточно только одного простого электролита без буфера, который также решает проблему загрязнения этого электролита буфером.

[0041] В одном варианте осуществления настоящего изобретения диффузионный поток ионов H+ из объема электролита к границе подложка/электролит уменьшается за счет увеличения кинематической вязкости электролита и/или перемещения полосы и электролита через линию нанесения гальванопокрытий в параллельном потоке, причем металлическая полоса транспортируется через линию нанесения гальванопокрытий со скоростью (v1) по меньшей мере 100 м⋅с-1, а электролит транспортируется через линию нанесения гальванопокрытий на полосу со скоростью v2 (м⋅с-1). Это приводит к более толстому диффузионному слою, который является выгодным для осаждения Cr-CrOx за счет противодействия увеличению значения pH путем уменьшения диффузионного потока ионов H+ из объема электролита к границе подложка/электролит.

[0042] В одном варианте осуществления настоящего изобретения кинематическая вязкость увеличивается путем использования подходящей соли, улучшающей удельную электропроводность, в такой концентрации, чтобы получить электролит с кинематической вязкостью по меньшей мере 1⋅10-6 м2⋅с-1 (1,0 сСт), когда кинематическая вязкость измеряется при температуре 50°C. Здесь температура 50°C представляет собой опорную точку для измерения кинематической вязкости. В одном предпочтительном варианте осуществления настоящего изобретения кинематическая вязкость электролита при температуре 50°C составляет по меньшей мере 1,25⋅10-6 м2⋅с-1 (1,25 сСт), более предпочтительно по меньшей мере 1,50⋅10-6 м2⋅с-1 (1,50 сСт) и еще более предпочтительно 1,75⋅10-6 м2⋅с-1 (1,75 сСт). Хотя физически нет никакого ограничения на верхнюю границу кинематической вязкости при том условии, что электролит остается жидким, ее увеличение будет приводить к более вязкому электролиту, и на каком-то этапе вязкость начнет вызывать практические проблемы с захватом электролита при извлечении катодов из ванны (более вязкая жидкость будет прилипать к полосе) и требовать более эффективных действий по очистке полосы от электролита. Подходящий верхний предел для кинематической вязкости составляет 1⋅10-5 м2⋅с-1.

[0043] В одном варианте осуществления настоящего изобретения кинематическая вязкость увеличивается путем использования сернокислого натрия в качестве соли, улучшающей удельную электропроводность. Путем использования этой соли, которая имеет высокую растворимость в воде, удельная электропроводность может быть увеличена до того же самого уровня, что и с помощью сернокислого калия, или даже может превышать его, и одновременно может быть обеспечена более высокая кинематическая вязкость.

[0044] В одном варианте осуществления настоящего изобретения кинематическая вязкость увеличивается путем использования загустителя. Кинематическая вязкость также может быть увеличена путем придания электролиту большей вязкости за счет добавления загустителя.

[0045] Загуститель может быть неорганическим загустителем, например пирогенным кремнеземом, или органическим загустителем, например полисахаридом. Примерами подходящих полисахаридных желатинирующих средств или загустителей являются простые эфиры целлюлозы, такие как метилцеллюлоза, гидроксипропилметилцеллюлоза, гидроксиэтилцеллюлоза, этилцеллюлоза или натриевая соль карбоксиметилцеллюлозы, альгиновая кислота или ее соль, такая как альгинат натрия, гуммиарабик, камедь карайи, агар-агар, гуаровая камедь или гидроксипропилгуаровая камедь, а также камедь бобов рожкового дерева. Могут использоваться полисахариды, полученные путем микробной ферментации, например ксантановая камедь. Смеси полисахаридов также могут использоваться и могут быть выгодными для придания низкой сдвиговой вязкости, которая была бы устойчивой к температуре. Альтернативным органическим желатинирующим средством является желатин. Альтернативно могут использоваться синтетические полимерные желатинирующие средства или загустители, такие как полимеры акриламида или акриловой кислоты или ее солей, например полиакриламид, частично гидролизованный полиакриламид или полиакрилат натрия, или поливиниловый спирт. Предпочтительно загуститель является полисахаридом.

[0046] В одном варианте осуществления настоящего изобретения хелатирующий агент является формиатом натрия. За счет использования формиата натрия вместо, например, формиата калия, химия дополнительно упрощается. Эта замена не влияет на состав осаждаемых слоев.

[0047] В другом варианте осуществления настоящего изобретения толщина диффузионного слоя увеличивается путем перемещения подложки из полосы и электролита через линию нанесения гальванопокрытий на полосу в параллельном потоке, причем отношение скоростей (v1/v2) составляет по меньшей мере 0,1 и/или самое большее 10. Если v1/v2=1, то подложка из полосы и электролит движутся с одной и той же скоростью. Предпочтительно, чтобы режим потока был ламинарным. Турбулентность будет оказывать негативное влияние на толщину диффузионного слоя.

[0048] В одном варианте осуществления настоящего изобретения отношение скоростей (v1/v2) составляет по меньшей мере 0,25 и/или самое большее 4. В одном предпочтительном варианте осуществления настоящего изобретения отношение скоростей (v1/v2) составляет по меньшей мере 0,5 и/или самое большее 2.

[0049] В одном варианте осуществления настоящего изобретения множество (> 1) покрывающих слоев Cr-CrOx осаждается на одной или на обеих сторонах электропроводящей подложки, причем каждый слой осаждается за одну стадию в последовательных ячейках электролитического нанесения покрытия, в последовательных проходах через ту же самую линию нанесения гальванопокрытий или в последовательных проходах через последовательные линии нанесения гальванопокрытий.

[0050] Механизм осаждения CrOx определяется увеличением поверхностного значения pH благодаря восстановлению ионов H+ до газообразного водорода на поверхности полосы (катода). Это означает, что на поверхности полосы образуются пузырьки водорода. Большинство этих пузырьков отрывается во время процесса электролитического нанесения покрытия, но их небольшая часть может прилипать к подложке на какое-то время, достаточное для того, чтобы вызвать недостаточное покрытие в этих местах, потенциально приводящее к небольшой пористости слоя металла и оксида металла (Cr-CrOx). Степень пористости слоя покрытия уменьшается путем осаждения множества (>1) слоев покрытия Cr-CrOx друг на друга на одной или на обеих сторонах электропроводящей подложки. Например: Традиционно сначала осаждается слой хрома (Cr), а затем на него осаждается слой CrOx на второй стадии процесса. В процессе в соответствии с настоящим изобретением Cr и CrOx формируются одновременно (то есть на одной стадии), и обозначаются как слой Cr-CrOx. Однако даже продукт с единственным слоем, и таким образом имеющий некоторую пористость в слое покрытия Cr-CrOx, успешно прошел все испытания на эффективность для упаковочного применения, в котором стальная подложка со слоем покрытия Cr-CrOx снабжается полимерным покрытием. Его эффективность таким образом является сопоставимой с обычным (на основе Cr(VI) материалом ECCS с полимерным покрытием. Степень пористости уменьшается путем осаждения множества (>1) слоев покрытия Cr-CrOx друг на друга на одной или на обеих сторонах электропроводящей подложки. В этом случае каждый слой Cr-CrOx осаждается на одной стадии, и множество слоев осаждается, например, в последовательных ячейках электролитического нанесения покрытия, или в последовательных линиях нанесения покрытий, или при многократном прохождении через одну ячейку или линию нанесения покрытий. Это дополнительно уменьшает пористость системы покрытия Cr-CrOx в целом.

[0051] Между осаждениями множества слоев может быть желательно или даже необходимо удалять водородные пузырьки с поверхности полосы. Это может выполняться, например, путем выхода и повторного входа полосы в электролит, путем использования импульсного очистителя или путем механического воздействия, такого как встряхивание или очистка щеткой.

[0052] В одном предпочтительном варианте осуществления настоящего изобретения электролит состоит из водного раствора сульфата хрома (III), сульфата натрия и формиата натрия, неизбежных примесей и опционально серной кислоты, причем этот водный электролит имеет значение pH при температуре 25°C от 2,5 до 3,5, предпочтительно по меньшей мере 2,7 и/или самое большее 3,1. Во время электролитического нанесения покрытия некоторое количество материала подложки может растворяться и попадать в электролит. Это рассматривается как неизбежные примеси в ванне. Кроме того, при использовании не 100% чистых химикатов для производства или поддержания электролита, в ванне могут оказаться какие-то непредусмотренные вещества. Это также рассматривается как неизбежные примеси в ванне. Любые продукты неизбежных побочных реакций, протекающих в электролите в присутствии тех материалов, которых в нем не было первоначально, также рассматриваются как неизбежные примеси в ванне. Идея заключается в том, что ванна представляет собой водный раствор, в который во время начальной подготовки ванны и пополнения ванны во время ее использования добавляются только сульфат хрома (III), сульфат натрия и формиат натрия (все в подходящей форме), а также опционально серная кислота для регулировки значения pH. Электролит необходимо пополнять во время его использования из-за его расходования в результате уноса при извлечении полосы из ванны (прилипания электролита к полосе), а также из-за осаждения (Cr-)CrOx из электролита.

[0053] Предпочтительно электролит для осаждения слоя Cr-CrOx на одной стадии состоит из водного раствора сульфата хрома (III), сульфата натрия и формиата натрия, а также опционально серной кислоты, причем этот водный электролит имеет значение pH при температуре 25°C от 2,5 до 3,5, предпочтительно по меньшей мере 2,7 и/или самое большее 3,1. Предпочтительно этот электролит содержит от 80 до 200 г⋅л-1 сульфата хрома (III), предпочтительно от 80 до 160 г⋅л-1 сульфата хрома (III), от 80 до 320 г⋅л-1 сульфата натрия, более предпочтительно от 100 до 320 г⋅л-1 сульфата натрия, еще более предпочтительно от 160 до 320 г⋅л-1 сульфата натрия и от 30 до 80 г⋅л-1 формиата натрия.

[0054] Хотя способ в соответствии с настоящим изобретением применим к любой электропроводящей подложке, предпочтительно выбирать электропроводящую подложку из:

- белой жести, покрытой осаждением или погружением в расплав;

- белой жести, диффузионно отожженной со сплавом железа и олова, состоящим из по меньшей мере 80% FeSn (50 атомн.% железа и 50 атомн.% олова);

- холоднокатаной черной жести полной твердости, обжатой однократно или двукратно;

- холоднокатаной и рекристаллизационно отожженной черной жести;

- холоднокатаной и восстановительно отожженной черной жести, в которой покрытая стальная подложка предназначается для использования в упаковочных применениях.

[0055] Второй аспект настоящего изобретения относится к покрытой металлической полосе, произведенной при помощи способа в соответствии с настоящим изобретением.

[0056] Третий аспект настоящего изобретения относится к упаковке, произведенной из покрытой металлической полосы, произведенной при помощи способа в соответствии с настоящим изобретением.

[0057] КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 показывает градиент концентраций ионов водорода от электрода (cs) (заштрихованная часть, при x=0) до объемной концентрации (cb). δ означает застойный слой (толщину диффузионного слоя) в концепции диффузионного слоя Нернста. Вне этого слоя за счет конвекции поддерживается однородная объемная концентрация. Внутри этого слоя массообмен происходит только за счет диффузии. Толщина δ определяется градиентом концентрации на электроде (∂c/∂x)x=0.

Фиг. 2 представляет собой схематическое представление механизма осаждения Cr(OH)3 на подложку. Следует отметить, что профиль концентрации ионов водорода для простоты аппроксимируется прямой линией. δ опять же обозначает застойный слой в концепции диффузионного слоя Нернста.

Фиг. 3 показывает, как увеличивается плотность тока, требуемая для осаждения фиксированного количества Cr(OH)3, когда увеличивается скорость полосы, движущейся через линию нанесения гальванопокрытий. Для электролитического осаждения, основанного на схеме Men+(водн.)+n⋅e- → Me(тв.), было бы достаточно увеличения плотности тока. Для механизма, основанного на осаждении Cr(OH)3, высокие скорости приводят к более тонкому диффузионному слою, и поэтому также ускоряется нежелательная диффузия ионов водорода к электроду. Измерения показали, что для линейной скорости, равной 100 м⋅мин-1, для того, чтобы осадить 60 мг⋅м-2 Cr-CrOx, необходима плотность тока, равная 24,3 А⋅дм-2, тогда как при скорости 300 м/мин необходима плотность тока, равная 73 А⋅дм-2, а при скорости 600 м⋅мин-1 необходима плотность тока, равная почти 150 А⋅дм-2.

Фиг. 4 показывает графики осаждения Cr-CrOx в зависимости от плотности тока: пороговое значение перед началом осаждения Cr-CrOx, затем пик с последующим внезапным крутым снижением, переходящим в плато.

Фиг. 5 показывает графики осаждения Cr-CrOx в зависимости от плотности тока для различных электролитов, а также для различных количеств фосфорнокислого натрия.

Фиг. 6 показывает в увеличенном виде ту часть Фиг. 5, которая показывает плотность тока, необходимую для осаждения 100 мг⋅м-2 хрома, что является подходящим целевым значением.

Фиг. 7 показывает, как меняется состав покрытия в зависимости от плотности тока при концентрации Na2SO4, равной 200 г/л, для времени осаждения, равного 1 с, а Фиг. 8 показывает, как меняется состав покрытия в зависимости от времени осаждения при постоянной плотности тока, равной 20 А⋅дм-2, и при постоянной концентрации Na2SO4, равной 200 г/л. После прохождения максимума плотности тока (Режим III, изображенный на Фиг. 4 и Фиг. 5, который при концентрации Na2SO4, равной 200 г/л, составляет приблизительно 25 А⋅дм-2) количество металлического хрома снижается, и покрытие с увеличением плотности тока начинает все больше и больше состоять из оксида хрома. В линейном режиме II по мере приближения к максимуму содержание металлического хрома увеличивается с увеличением времени электролиза, главным образом за счет оксида хрома. Количество карбида хрома является приблизительно одинаковым для всех времен осаждения на Фиг. 8.

Изобретение относится к способу для производства стальной подложки, покрытой слоем покрытия из металлического хрома-оксида хрома (Cr-CrOx), в непрерывной высокоскоростной линии нанесения покрытий, работающей с линейной скоростью (v1) по меньшей мере 100 м⋅мин-1 до самое большее 900 м⋅мин-1, в которой одна или обе стороны электропроводящей подложки в форме полосы, движущейся через эту линию, покрывается слоем покрытия из металлического хрома-оксида хрома (Cr-CrOx) из одного электролита путем использования процесса электролитического нанесения. 9 н.п. ф-лы, 8 ил., 5 табл., 1 пр.

1. Способ для производства стальной подложки, покрытой слоем покрытия из металлического хрома-оксида хрома (Cr-CrOx), в непрерывной высокоскоростной линии нанесения покрытий, работающей с линейной скоростью (v1) от по меньшей мере 100 м⋅мин-1 до самое большее 900 м⋅мин-1, в которой одна или обе стороны электропроводящей подложки в форме полосы, движущейся через эту линию, покрываются слоем покрытия из металлического хрома-оксида хрома (Cr-CrOx) из одного электролита на основе трехвалентного хрома путем использования процесса электролитического нанесения,

в котором используют электролит на основе трехвалентного хрома, содержащий трехвалентное соединение хрома, хелатирующий агент и улучшающую электропроводность соль, причем электролит не содержит ионов хлора,

причем подложка является стальной подложкой, действующей в качестве катода,

причем осаждение CrOx осуществляют путем увеличения значения pH на границе раздела подложка/электролит (то есть поверхностного значения pH) благодаря восстановлению H+ до газообразного водорода, и в котором увеличение значения pH уравновешивается диффузионным потоком ионов H+ из объема электролита к границе раздела подложка/электролит, причем этот диффузионный поток ионов H+ из объема электролита к границе раздела подложка/электролит уменьшают за счет:

увеличения кинематической вязкости электролита путем использования сульфата натрия в качестве соли, улучшающей электропроводность, в такой концентрации, чтобы получить электролит с кинематической вязкостью по меньшей мере 1⋅10-6 м2⋅с-1 (1,0 сСт) при температуре 50°C, уменьшая тем самым плотность тока для осаждения CrOx и уменьшая количество газообразного водорода, образующегося на границе раздела подложка/электролит.

2. Способ по п. 1, в котором одна или обе стороны электропроводящей подложки, движущейся через линию, покрываются слоем покрытия Cr-CrOx из одного электролита с использованием процесса электролитического нанесения с использованием электролита из трехвалентного хрома, который не содержит буферного агента, такого как борная кислота.

3. Способ по п.1 или 2, в котором кинематическую вязкость увеличивают путем использования загустителя, причем загуститель предпочтительно является полисахаридом.

4. Способ по любому из пп. 1-3, в котором хелатирующий агент является формиатом натрия.

5. Способ по любому из пп. 1-4, в котором множество (>1) слоев покрытия Cr-CrOx осаждают на одну или обе стороны электропроводящей подложки, причем каждый слой осаждают на одной стадии в последовательных ячейках электролитического нанесения покрытия, в последовательных проходах через одну и ту же линию нанесения покрытий, или в последовательных проходах через последовательные линии нанесения покрытий.

6. Способ по любому из пп. 1-5, в котором электролит состоит из водного раствора сульфата хрома (III), сульфата натрия и формиата натрия, неизбежных примесей и необязательно серной кислоты, причем этот водный электролит имеет значение pH при температуре 25°C от 2,5 до 3,5, предпочтительно по меньшей мере 2,7 и/или самое большее 3,1.

7. Способ по любому из пп. 1-6, в котором электропроводящая стальная подложка, покрываемая слоем покрытия из металлического хрома-оксида хрома (Cr-CrOx), представляет собой одно из:

- белой жести, покрытой осаждением или погружением в расплав;

- белой жести, диффузионно отожженной со сплавом железа и олова, состоящим из по меньшей мере 80% FeSn (50 атомн.% железа и 50 атомн.% олова);

- холоднокатаной черной жести полной твердости, обжатой однократно или двукратно;

- холоднокатаной и рекристаллизационно отожженной черной жести;

- холоднокатаной и восстановительно отожженной черной жести, причем полученная покрытая стальная подложка используется для упаковочных применений.

8. Способ по п. 7, в котором упаковку производят из полученной покрытой подложки.

9. Способ по п. 8, в котором упаковка является вытянутой и повторно вытянутой состоящей из двух частей жестянкой или компонентом, который не должен свариваться, таким как концы, крышки, кроненпробки, скручивающиеся крышки, а также нижние и верхние части аэрозольных баллонов.

10. Способ по п.1, в котором полоса и электролит движутся через линию нанесения покрытий в однонаправленном потоке, причем стальная полоса транспортируется в высокоскоростной линии нанесения покрытий с линейной скоростью (v1) от по меньшей мере 100 м⋅мин-1 до самое большее 900 м⋅мин-1, а электролит транспортируется в высокоскоростной линии нанесения покрытий с линейной скоростью (v2), такой, что отношение скоростей (v1/v2) составляет по меньшей мере 0,1 и/или самое большее 10.

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО "СНЕЖИНКА" МОЛОЧНОГО (ВАРИАНТЫ) | 2014 |

|

RU2557202C1 |

| WO 2013143928 A1, 03.10.2013 | |||

| WO 2005033371 A2, 14.04.2005 | |||

| СТАЛЬНОЙ МАТЕРИАЛ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ, ПОЛУЧАЕМЫЙ С ПОМОЩЬЮ ГОРЯЧЕГО ЦИНКОВАНИЯ МЕТОДОМ ПОГРУЖЕНИЯ | 2007 |

|

RU2417273C2 |

Авторы

Даты

2019-05-31—Публикация

2015-05-21—Подача