Изобретение относится к области гидрометаллургии тяжелых цветных металлов и может быть использовано для извлечения соединений металлов с получением их товарных продуктов при комплексной переработке отходов, содержащих медь и цинк, а именно шламов нейтрализации кислых шахтных вод и переработки шламов сточных вод гальванических и аналогичных производств.

Известен способ утилизации шлама гальванического производства, включающий смешение шлама из отвалов при измельчении методом механохимической активации с добавками в виде содержащих хлорид- или сульфат-ионы в соотношении хлорид- или сульфат-ионов к сумме металлов, содержащихся в шламе, не менее 1:1, термическую обработку измельченной массы при температуре 550…600°C, выщелачивание полученного спека кислой сточной водой собственного гальванического производства при рН < 3 в несколько стадий, отделение раствора от осадка фильтрацией, суммарное извлечение тяжелых металлов из полученного раствора путем флотации при рН 8…12, при этом полученный пенный концентрат, содержащий ионы тяжелых металлов, используют для дальнейшего приготовления пигментов (пат. РФ № 2404270, С22B 7/00, С22B 1/00, С22B 3/06, C22B 15/00, 2010).

Недостатком данного способа является:

1. Данный способ не решает проблему полной утилизации перерабатываемых отходов, в частности, отделяемого осадка.

2. Cложность технологии с большим количеством этапов переработки.

Известен также способ переработки минерального сырья, а именно шламов нейтрализации кислых шахтных вод полиметаллических рудников, включающий их сернокислотное выщелачивание, причем медь и цинк извлекают из шламов в раствор, подавая концентрированную серную кислоту непрерывно, при перемешивании (заявка РФ на изобретение № 93046268, C22B 19/00, C22B 3/08, 1997).

Недостатком данного способа является:

1. Использование концентрированной серной кислоты приводит к переходу в раствор соединений железа, что затрудняет дальнейшую переработку продуктивных растворов.

2.Не решается полная утилизация шламов нейтрализации кислых шахтных вод.

Наиболее близким по технической сущности является способ переработки шламов нейтрализации кислых шахтных вод, включающий их сернокислотное выщелачивание при перемешивании и извлечение меди и цинка, отличающийся тем, что шлам предварительно измельчают, сернокислотное выщелачивание ведут путем обработки шлама кислыми шахтными водами и серной кислотой до массового соотношения твердое: жидкое 1:(4…6) и рН 3,5…4, затем добавляют в полученную пульпу иминодиацетатный амфолит до массового соотношения иминодиацетатный амфолит: пульпа 1:(40…60) для одновременной сорбции меди и цинка, которую ведут в течение 3…7 ч, после чего от полученной пульпы просеиванием отделяют иминодиацетатный амфолит и осуществляют десорбцию серной кислотой с образованием десорбированного иминодиацетатного амфолита и сернокислого раствора, десорбированный иминодиацетатный амфолит возвращают на этап выщелачивания и одновременной сорбции, а из сернокислого раствора путем электролиза последовательно извлекают медь с получением товарного продукта в виде катодной меди, а затем - цинк с получением товарного продукта в виде металлического цинка и отработанного сернокислого раствора, который возвращают на этап десорбции, полученную после отделения от нее иминодиацетатного амфолита пульпу, нейтрализуют известью, разделяют на твердый осадок и жидкую часть, причем жидкую часть в виде очищенной воды подают на сброс, а оставшийся твердый осадок сушат и измельчают с получением гипсосодержащего товарного продукта (пат. РФ №2482198, МПК С22В 3/08, 19/00, 15/00).

Однако и этот способ имеет следующие недостатки:

1. Высокий сброс сточной воды и низкая производительность процесса.

2. Нет решения по извлечению и использованию соединения железа.

Технической задачей изобретения является разработка безотходной технологии переработки шламов нейтрализации кислых шахтных вод с получением товарных продуктов.

Для переработки применяется шлам, получаемый нейтрализацией известью кислых сточных вод шахты «Центральная» г. Карабаша, содержащий, масс.%: FeO-(15…18); CuO-(1,2…1,60); ZnO-(2…2,6) и гипса-(70…80). Количество наработанного и находящего на хранении данного шлама составляет около 0,5 млн.т. Высокое содержание в нем водорастворимых веществ (5% и более) не позволяет использовать его без переработки, несмотря на относительно высокое содержание в нем ценных металлов, в качестве пигмента или других материалов. Предлагалось несколько способов его переработки, как например, обработкой гидроксидом бария, использованием шлама в качестве подложки и т.д. Но все они были высоко затратны и не были внедрены.

В результате создания заявляемого изобретения появляется возможность переработки шламов по безотходной технологии, предусматривающей извлечение из шлама нейтрализации кислых шахтных вод гидроксидов меди, цинка, железа и гипса с переработкой их в товарные продукты, пригодные для производства строительных материалов.

Технический результат достигают за счет того, способ переработки шламов кислых шахтных вод, включает его предварительное измельчение, сернокислотное выщелачивание до установленных значений рН и получение товарных продуктов, но отличается тем, что шлам одновременно измельчают до размера частиц (12…18) мкм в бисерной мельнице и выщелачивают 40% серной кислотой до рН, равного (3…3,5) при t=(70…80)°C в течении (2,5…3) час, полученную суспензию охлаждают до t=(40…50)°C, отделяют осадок - гипс, который после сушки и измельчения используют в строительстве, полученный фильтрат смешивают с отработанным раствором травления сплава алюминия до достижения необходимого уровня рН в три стадии и проводят последовательно на каждой стадии выделение из полученной смеси осадков в виде гидроксидов - меди, цинка и железа, причем на первой стадии нейтрализацию проводят до рН, равного (5,0…6,0), на второй стадии-до рН, равного (6,2…7,2), на третьей стадии - до рН, равного (7,2…8,0), на каждой стадии после отстаивания полученную смесь охлаждают до температуры t=(40…50)°С, выделенные осадки одновременно сушат и измельчают до величины частиц (15…20) мкм в комбинированных сушилках «кипящего слоя» и получают из них товарные продукты в виде пигментов, остающиеся на первой и второй стадиях фильтраты передают на последующую стадию, оставшийся после третьей стадии фильтрат нейтрализуют известкой пылью до рН (8,0…9,7), отделяют осадок в виде гипса, который используют в строительстве, а оставшийся фильтрат возвращают в процесс. Кроме того, на первой стадии получают осадок в виде гидроксида меди, который одновременно сушат и измельчают при температуре t=(80…90)°С и получают сине-зеленый пигмент, на второй стадии получают гидроксид цинка, который одновременно сушат и измельчают при температуре t=(120…130)°С и получают пигмент - цинковые белила, на третьей стадии получают гидроксид железа, который отделяют, одновременно сушат и измельчают при температуре t=(100…320)°С, при этом получают железо-оксидный пигмент соответственно желтого, черного или красного цвета.

Заявляемый способ заключается в том, что переработку шлама нейтрализации кислых шахтных вод, согласно изобретению, ведут в бисерной мельнице путем одновременного измельчения шлама и сернокислотного выщелачивания металлов 40%-ной серной кислотой, отделения гипса, нейтрализации фильтрата отходным раствором травления сплавов алюминия, отделение гидроксидов металлов, одновременную сушку и измельчение c получением готового продукта, а фильтрат после отделения гидроксидов металлов охлаждают, нейтрализуют известковой пылью, отделяют, гипс, который используют для изготовления строительных материалов, а фильтрат возвращают в процесс для нейтрализации раствора.

Особенность предлагаемого способа заключается в совместном измельчении указанного шлама и выщелачивании оксидов металлов 40 %-ной серной кислотой при рН, равном (3.0…3,5) и температуре (70…80)°С в бисерной мельнице в течение (2,5…3) ч, при этом происходит измельчение шлама до (12…18) мкм, что значительно ускоряет процесс выщелачивания оксидов металлов.

Скорость выщелачивания металлов зависит от концентрации серной кислоты, дисперсности шлама, от агрегации выделяемых карбонатов металлов. С учетом этих особенностей была применена для выщелачивания указанных металлов серная кислота 40%-ной концентрации. Снижение концентрации кислоты ниже 40% приведет к повышению воды в суспензии, что потребует дополнительный расход энергии на ее испарение, а повышение выше 40% не повышает, а наоборот снижает скорость выщелачивания металлов.

Наиболее высокая скорость выщелачивания оксидов металлов достигается при дисперсности 12 мкм - выщелачивание происходит за 2,5 ч, при дисперсности 18 мкм - за 3 ч. Снижение дисперсности ниже 12 мкм не оказывает существенного влияния на скорость выщелачивания, так как дальнейшее снижение дисперсности приводит к агрегации частиц и не повышает скорость выщелачивания, а повышение дисперсности шлама выше 18 мкм приводит к снижению извлечения металлов.

Интервал рН выщелачивания металлов, равный 3,0…3,5 устанавливается в соответствии с концентрацией и количеством применяемой серной кислоты и количеством переводимых оксидов металлов в сульфаты.

На скорость выщелачивания оксидов металлов, кроме указанных факторов, оказывает существенное влияние скорость перемешивания суспензии. В связи с этим применение бисерной мельницы с высокой скоростью перемешивания суспензии и одновременного измельчения шлама и выщелачивания металлов не допускают агрегации частиц шлама, что ускоряет процесс измельчения шлама и выщелачивания оксидов металлов.

Процесс выщелачивания металлов происходит по приведенным ниже реакциям (1-3):

Н2SO4 +CuO =CuSO4 +H2 O; ( 1 )

Н2SO4 +ZnO =ZnSO4 +H2 O; ( 2 )

Н2SO4 +FeO =FeSO4 +H2 O. ( 3 )

После окончания реакции от суспензии на фильтр-прессе отделяют осадок в виде гипса, который получается при сушке и измельчении выделенного осадка в комбинированной сушилке «кипящего слоя» при температуре 90°С, при этом протекает приведенная ниже реакция (4):

СаSO4+2H2 O = СаSO4⋅2 H2 O ( 4 )

Температура сушки 90°С установлена опытным путем, при ее повышении происходит удаление связанной сульфатом воды, что требуется только в случае одновременного использования гипса.

Выделенный гипс используется для изготовления различных строительных материалов, а фильтрат после отделения осадка нейтрализуют отработанным раствором травления сплава алюминия, содержащим, масс.%: NаОН-3,6…4,0, АlNaO2-52…57, Н2О-38…44.

Нейтрализацию кислого фильтрата возможно проводить щелочью иди содой, что экономически не выгодно, в связи с этим наиболее рационально для нейтрализации такого фильтрата применять щелочные отходы производств, в том числе и отработанный раствор травления сплава алюминия, содержащий щелочь.

Гидроксиды металлов выделяют последовательно в три стадии.

На первой стадии нейтрализацию фильтрата ведут отработанным раствором травления сплава алюминия до рН, равного (5,0…6,0), при этом протекает реакция (5) и при охлаждении суспензии до температуры t= (40…50)°С в осадок выпадет гидоксид меди :

2Na[Аl(OH)4] +2NаOH + 5СuSO4 =Al2(SO4) 3+2Na2SO4+5Cu(ОН)2 ↓ (5)

Величины рН на всех стадиях выделения гидроксидов металлов установлена в соответствии с методом Раста и рядом напряжения (Краткая химическая энциклопедия. - М.: «Советская энциклопедия». 1965, c.с.508, 727)

Охлаждение суспензии на всех стадиях процесса выделения гидроксидов металлов проводят в интервале температур t=(40…50)°С потому, что при понижении температуры ниже 40°С снижается скорость фильтрации суспензии, при повышении температуры выше 50°С не полностью выделяются из суспензии металлы в осадок.

Затем суспензию подвергают фильтрации, отделенный осадок гидроксида меди подвергают одновременно сушке и измельчению в комбинированной сушилке «кипящего слоя» при температуре t=(80…90)°С, не допуская его переход в оксид. Совмещение процессов сушки и измельчения осадка приводит не только снижению расхода энергии, но и ускорению процессов, так как мелкие частицы быстрее прогреваются и легче из мелкой частицы испаряется влага. Такой гидроксид применяется как пигмент (бременская синяя или зеленая), а также для получения высокого качества пигмента зелено-синего цвета - медянки. (Беленький Е.Ф., Рыскин И.В. Химия и технология пигментов. - Л.: “Химия”, 1974, 656 с). Фильтрат после отделения осадка подают на вторую стадию процесса.

На второй стадии к фильтрату добавляют указанный выше отработанный раствор травления сплава алюминия до рН, равного (6,2…7,2), при этом в осадок выделяется гидроксид цинка по реакции (6):

2 Na[Аl(OH)4 ] +2NaOH+ 5ZnSO4 =Al2(SO4) 3+2Na2SO4+5Zn(ОН)2 ↓ (6)

После окончания реакции суспензию охлаждают до t=(40…50)°С и подвергают фильтрации, отделяя осадок, который также как в первой стадии, подвергают одновременно сушке и измельчению в комбинированной сушилке «кипящего слоя» при температуре t=(120…130)°С, при этом протекает приведенная ниже реакция (7) .

Zn(OH)2 -= ZnO +Н2О (7)

Такой оксид цинка применяется как пигмент - цинковые белила, а фильтрат после отделения осадка подают на третью стадию процесса. [Беленький Е.Ф, Рискин И.В.Химия и технология пигментов, - Л., ”Химия”, 1974, 370 с];

На третей стадии к фильтрату добавляют указанный выше отработанный раствор до рН, равного (7,2…8,0), при охлаждении суспензии до t = (40…50)°С при этом в осадок выделяется гидроксид железа по реакции (8):

2Na[Аl(OH)4] +2NaOH + 5FeSO4 = Al2(SO4) 3+2Na2SO4+5Fe(ОН)2 ↓ (8)

После окончания реакции суспензию охлаждают до t = (40…50)°С осадок также подвергают одновременно сушке и измельчению в комбинированной сушилке «кипящего слоя» при температуре t=(100…320)°С. При этом, в зависимости от потребности, нагрев ведут до разных температур и протекают приведенные ниже реакции (9-11): при 100°С получается пигмент желтого цвета, при 200°С - черного цвета, а при 320°С - пигмент красного цвета:

2Fe(OH)2 +1/2О2= 2Fe(OОH) +H2О; (9)

3Fe(OH)2+1/2О2=Fe3O4+3H2О; (10)

Fe(OH)2+1/2О2=Fe2O3+2H2О. (11)

Фильтрат после отделения гидроксидов металлов обрабатывают известковой пылью до рН, равного (8,0…9,7), при этом протекает приведенная ниже реакция (12):

Al2(SO4)3+Na2SO4+4Са(ОН)2=4СаSO4+2Na[Аl(OH)4] (12)

Величина рН (8,0…9,7) требуется для полного выделения гипса в осадок.

Получаемую суспензию подвергают фильтрации, отделенный гипс используют для изготовления строительных материалов, а фильтрат, содержащий алюминат натрия, возвращают в процесс переработки шламов в качестве добавки к отработанному раствору травления сплава алюминия.

Пример 1 (прототип). Навеску иминодиацетатного амфолита в количестве 2 граммов (в пересчете на абсолютно сухой вес) помещают в реактор и заливают ее полученной пульпой шлама, содержащей 20 граммов шлама (в пересчете на абсолютно сухой вес) при соотношении твердое : жидкое (Т : Ж)=1:5, соотношении иминодиацетатный амфолит : полученная пульпа шлама = 1:60 и выдерживают при перемешивании в течение 5 часов при рН, равном 5,5 , и комнатной температуре выход составил:. Степень извлечения меди 60, %, а цинка-65,6%.

Пример. 2. В колбу с мешалкой поместили 100 г шлама, добавили в нее 20,4г 40%-ной (плотностью 1,3 г/см3), смесь перемешивали в течение 2,5 ч до размера частиц шлама 12мкм, при этом в ней протекают реакции (1-3), повысилась температура до 70°С и рН, равного 3,5, до прекращения выделения паров. Затем образуемую суспензию охладили до температуры 40°С и от суспензии на фильтр-прессе отфильтровали осадок, который просушили в сушилке при 90°С, при этом протекала реакция (4) и образовалось 72,2 г гипса. В фильтрат после отделения гипса добавили 1,8 г отработанного раствора травления сплава алюминия, при этом протекала реакция (5), рН повысилась до 6,0 и выпал осадок, затем суспензию охладили до 40°С, осадок отфильтровали и высушили его при 80°С, получив 1,4 г гидроксида меди, а к фильтрату добавили 4,2 г отработанного раствора травления сплава алюминия, при этом протекала реакция (6), рН повысилась до 7,2 и выпал осадок, затем суспензию охладили до 40°С, осадок отфильтровали и высушили его при t=(120…130)°С, при этом протекала реакция (7) и получили 2,1 г оксида цинка- цинковых белил. Далее к фильтрату добавили 30,4г отработанного раствора травления сплава алюминия, при этом протекала реакция (8), рН повысилась до 8,0 и выпал осадок, затем суспензию охладили до 40°С, осадок отфильтровали и высушили его при t=100°С, при этом протекала реакция (9) и получили 15,1 г желтого железо-оксидного пигмента. Фильтрат после отделения всех гидроксидов металлов нейтрализовали известковой пылью, добавив в количестве 5,6 г до рН, равного 9,7, при этом протекала реакция (12) и выпавший осадок отфильтровали и просушили при температуре 90, получив 15,2 г гипса, который пригоден для изготовления строительных материалов, а фильтрат, содержащий 12,6 г алюмината натрия пригоден в качестве добавки к отработанному раствору травления алюминия. Таким образом в результате опыта выход по процессу составил 81,2 %.

Качественные показатели получаемых продуктов приведены в табл.1.

Таблица 1

Качественные показатели получаемых товарных продуктов - пигментов

Получаемые пигменты и гипс по всем показателям соответствуют действующим техническим условиям на указанные продукты. Эффективность предлагаемого способа подтверждается приведенными данными, полученными при отработке условий переработки образца шлама в лаборатории.

Из приведенных данных показано преимущество предлагаемого способа по сравнению с прототипом и подтверждается, что способ представляет безотходную технологию переработки шламов нейтрализации кислых шахтных вод с получением товарных продуктов.

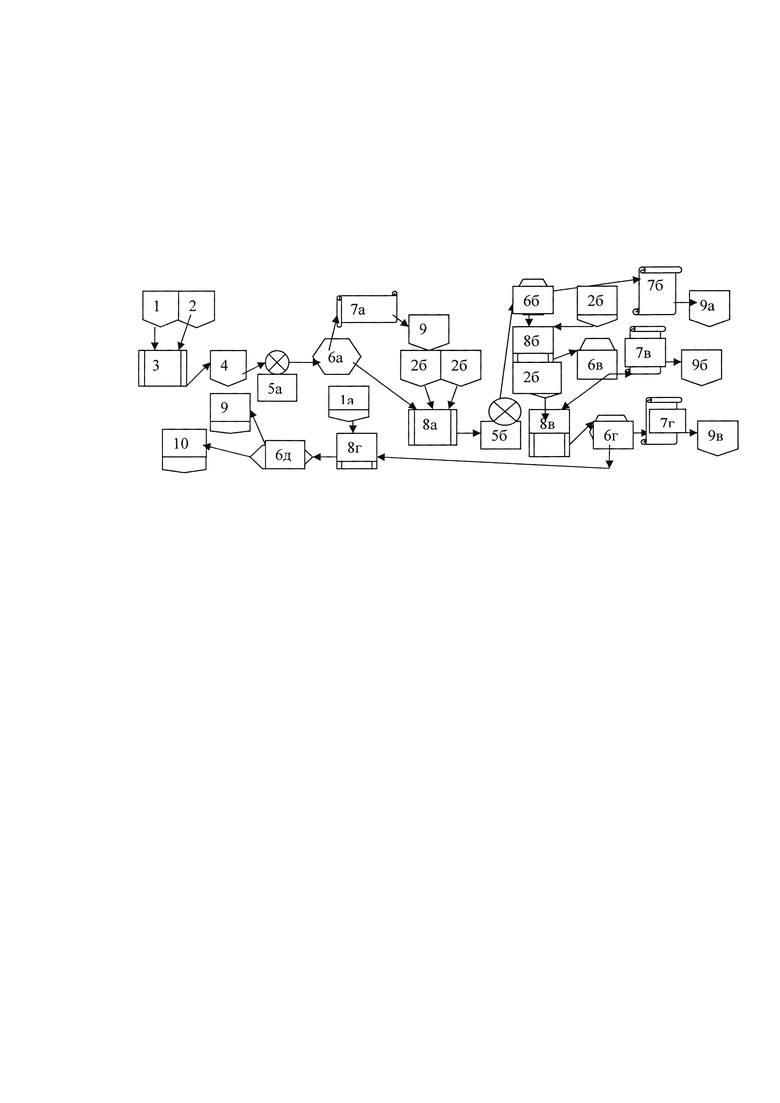

На фиг. изображена технологическая схема переработки шламов кислых шахтных вод.

Технологическая схема переработки шлама включает: 1- бункер шлама, 1а -известковой пыли; 2-емкости (2а-серной кислоты, 2б- фильтрата после отделения гипса, 2в- отработанного раствора травления сплава алюминия); 3- бисерная мельница; 4- промежуточная емкость; 5-насосы (5а –для перекачки выщелоченной суспензии, 5б- для перекачки фильтрата); 6-пресс-фильтры (6а-для фильтрации выщелоченной суспензии, 6б- для фильтрации нейтрализованной суспензии, 6в-для фильтрации суспензии после отделения гидроксида меди, 6г-для фильтрации суспензии после отделения гидроксида цинка, 6д-для фильтрации суспензии после нейтрализации гидроксидом бария); 7-комбинированнная сушилка (7а- для сушки гипса, 7б- для сушки гидроксида меди, 7в- для сушки оксида цинка и 7г-для сушки оксида железа), 8-реакторы, оборудованные паровой рубашкой и мешалкой (8а-для нейтрализации фильтрата после отделения гипса, 8б-для нейтрализации фильтрата после отделения гидроксида меди, 8в- нейтрализации фильтрата после отделения гидросида цинка 8д- нейтрализации фильтрата после отделения всех металлов, 8г- для нейтрализации фильтрата после отделения осажденного гипса); 9- бункера готовой продукции (9- для гипса, 9а-для гидроксида меди, 9б- для оксида цинка, 9в-для оксида железа); 10- емкость для отделенного фильтрата алюмината натрия.

Техническая характеристика применяемого для переработки отходов оборудования приведена в табл.2

Таблица 2

Характеристика применяемого оборудования

п/п

оборудования

во, шт

(Д-2м,Н- 5м)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ НЕЙТРАЛИЗАЦИИ КИСЛЫХ ШАХТНЫХ ВОД | 2012 |

|

RU2482198C1 |

| Способ переработки отработанных кислых растворов гальванических производств | 2018 |

|

RU2690328C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ НЕЙТРАЛИЗАЦИИ ШАХТНЫХ ВОД | 2023 |

|

RU2829145C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДА, ОКСИДА ЦИНКА И КРИСТАЛЛОГИДРАТОВ ХЛОРИДОВ МАГНИЯ И КАЛЬЦИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2019 |

|

RU2746731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОКАЛЬЦИЕВОГО ПИГМЕНТА | 2010 |

|

RU2451706C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО РАСТВОРА ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЕВОГО КОНЦЕНТРАТА | 2007 |

|

RU2352657C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

Изобретение относится к области гидрометаллургии тяжелых цветных металлов и может быть использовано при комплексной переработке шламов нейтрализации кислых шахтных вод и переработки шламов сточных вод гальванических и аналогичных производств. Шламы кислых шахтных вод одновременно измельчают до размера частиц 12-18 мкм в бисерной мельнице и выщелачивают 40% серной кислотой до рН 3-3,5 при температуре 70-80°C в течение 2,5-3 ч. Суспензию охлаждают до температуры 40-50°C, отделяют гипс. Полученный фильтрат смешивают с отработанным раствором травления алюминиевых сплавов до достижения необходимого уровня рН в три стадии. На каждой стадии выделяют из полученной смеси осадки в виде гидроксидов - меди, цинка и железа. На 1-й стадии нейтрализацию проводят до рН 5,0-6,0, на 2-й -до рН 6,2-7,2, на 3-й - до рН 7,2-8,0. На каждой стадии после отстаивания полученную смесь охлаждают до температуры 40-50°С, выделенные осадки одновременно сушат и измельчают до величины частиц 15-20 мкм в комбинированных сушилках «кипящего слоя» с получением пигментов. Фильтраты 1-й и 2-й стадий передают на последующую стадию, а после 3-й стадии смешивают с известкой пылью до рН 8,0-9,7, отделяют осадок в виде гипса, который используют в строительстве, а оставшийся фильтрат возвращают в процесс. Способ позволяет безотходно переработать шламы с получением товарных продуктов. 1 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

1. Способ переработки шламов кислых шахтных вод, включающий его предварительное измельчение, сернокислотное выщелачивание до установленных значений рН и получение товарных продуктов, отличающийся тем, что шлам одновременно измельчают до размера частиц 12-18 мкм в бисерной мельнице и выщелачивают 40% серной кислотой до рН 3-3,5 при t=70-80°C в течение 2,5-3 ч, полученную суспензию охлаждают до t=40-50°C, отделяют гипс, который после измельчения и сушки используют в строительстве, полученный фильтрат смешивают с отработанным раствором травления сплава алюминия до достижения необходимого уровня рН в три стадии и проводят последовательно на каждой стадии выделение из полученной смеси осадков в виде гидроксидов - меди, цинка и железа, причем на первой стадии нейтрализацию проводят до рН 5,0-6,0, на второй стадии - до рН 6,2-7,2, на третьей стадии - до рН 7,2-8,0, при этом на каждой стадии после отстаивания полученную смесь охлаждают до температуры t=40-50°С, выделенные осадки одновременно сушат и измельчают до величины частиц 15-20 мкм в комбинированных сушилках «кипящего слоя» и получают из них товарные продукты в виде пигментов, остающиеся на первой и второй стадиях фильтраты передают на последующую стадию, оставшийся после третьей стадии фильтрат смешивают с известкой пылью до рН 8,0-9,7, отделяют осадок в виде гипса, который используют в строительстве, а оставшийся фильтрат возвращают в процесс.

2. Способ по п.1, в котором на первой стадии получают осадок в виде гидроксида меди, который одновременно сушат и измельчают при температуре t=80-90°С и получают сине-зеленый пигмент, на второй стадии получают гидроксид цинка, который одновременно сушат и измельчают при температуре t=120-130°С и получают цинковые белила, на третьей стадии получают гидроксид железа, который отделяют, одновременно сушат и измельчают при температуре t=100-320°С, при этом получают железо-оксидный пигмент соответственно желтого, черного или красного цвета.

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ НЕЙТРАЛИЗАЦИИ КИСЛЫХ ШАХТНЫХ ВОД | 2012 |

|

RU2482198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОКАЛЬЦИЕВОГО ПИГМЕНТА | 2010 |

|

RU2451706C1 |

| RU 2070591 C1, 20.12.1996 | |||

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ШЛАМОВ ПРОИЗВОДСТВА ХИМИЧЕСКОГО ВОЛОКНА | 1993 |

|

RU2034059C1 |

| WO 20040590180 A1, 15.07.2004. | |||

Авторы

Даты

2019-05-31—Публикация

2018-06-13—Подача