Изобретение относится к получению биоцида и других продуктов на основе отходов производств, который может быть использован в различных защитных от биологических воздействий покрытиях, в частности, для противообрастающих покрытий подводной части судов, катеров, лодок и др.

Известен способ получения биоцида из медного купороса путем обработки его восстановителем, в качестве которого применяется сульфит натрия с последующей нейтрализацией сульфата натрия при температуре 90-95°С содой, от деления осадка в виде одновалентного оксида меди, который отделяется фильтрацией и подвергается сушке азеотропным методом (Беленький Е.Ф., Рыскин И.В. Химия и технология пигментов. - Л.: "Химия" 1974, с 640).

Этот способ имеет следующие недостатки:

1. Высокий расход медного купороса и соды.

2. Сложная технологическая схема процесса.

3. Нет решения по использованию отходного сульфата натрия.

Известен способ утилизации отходов латуни, цинка и отработанных травильных растворов латуни, размешивая их в мешке из полипропилена или хлорин-ткани, характеризующийся тем, что в емкость с отработанным травильным раствором добавляют отходы латуни и проводят выдержку при периодическом перемешивании, после чего в емкость добавляют отходы цинка и выдерживают до достижения рН порядка 7, далее отделяют осажденную на дне емкости медь, а в оставшийся в емкости раствор, содержащий соли цинка, добавляют кальцинированную или каустическую соду, перемешивают и отстаивают до получения осадка в виде карбоната или гидроксида цинка, который отделяют от раствора (пат. РФ №2623962, 2012).

Этот способ имеет следующие недостатки:

1. Длительность процесса разделения осадков меди и цинка.

2. От осадков не полностью удаляется ионы кислот, что не позволяет использовать оксид меди в качестве биоцида без специальной обработки.

Известен способ получения биоцида на основе производных лигнина, отличающийся тем, что гидролизный лигнин обрабатывают раствором азотной кислоты, содержащей тера-оксид азота в количестве 5-30 масс. и 5-20 масс. ионов двухвалентной меди, при температуре реакционной смеси 60-80°С с добавкой в реакционный раствор фтористого водорода в количестве 0,3-20 масс.(пат. РФ №2068417 CO7G|00, 1995).

Этот способ имеет следующие недостатки:

Низкие защитные свойства биоцида из-за отсутствия в нем одновалентного оксида меди (Беленький Е.Ф., Рыскин И.В. Химия и технология пигментов. - Л.: Химия, 1974, с 640).

Технической задачей изобретения является получение из отходов производств биоцида высокой биологической активности, оксида цинка и криталлогидратов хлоридов магния и кальция, используемых в строительстве.

Техническая задача решается за счет того, что способ получения биоцида, оксида цинка и кристаллогидратов хлоридов магния и кальция из отходов производств, характеризуется тем, что на первой стадии получают биоцид, для этого в реакторе смешивают шлам травления латуни соляной кислотой с оксидом цинка и дистиллированной водой до температуры (70…80)°С и рН=(4…5), полученную суспензию фильтруют, осадок, в виде оксида меди промывают от хлоридов, помешают в сушилку «кипящего слоя», где одновременно сушат при температуре (110…120)°С в присутствии дымовых газов и измельчают до величины частиц (15…20)мкм, при этом получают биоцид, который упаковывают в герметизированную пластмассовую тару; на второй стадии полученный фильтрат смешивают в реакторе с доломитовой пылью-уноса до Рн=(7…8) при температуре (80-90)°С, полученную суспензию фильтруют, осадок в виде оксида цинка с примесью хлоридов промывают водным конденсатом, затем сушат в сушилке «кипящего слоя» при температуре (110…120)°С и одновременно измельчают до величины частиц (10…15)мкм при этом получают оксид цинка; затем полученный фильтрат охлаждают в вакуум-кристаллизаторе до температуры (40…116,7)°С, получают кристаллогидрат хлорида магния, который отделяют центрифугой, сушат и измельчают в сушилке «кипящего слоя» при температуре (110…120)°С до размера частиц (200…250)мкм, получая бишофит; полученный фильтрат сушат распылением в сушилке при температуре (110…120)°С, затем охлаждают до (20…30,2)°С, при этом получают кристаллогидрат хлорида кальция с размером частиц (200…250) мкм

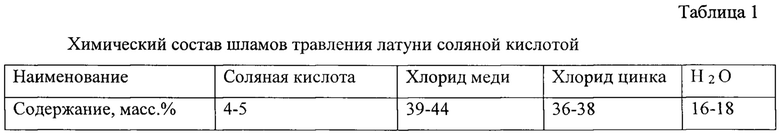

При реализации предлагаемого способа в качестве отходов применяется шлам, получаемый при травлении соляной кислотой изделий из латуни, приведенного в табл. 1 химического состава.

Такой шлам получают на предприятиях, изготавливающих изделия из латуни, например, на ООО «ЭИВЦ» (г. Златоуст), которого на хранении имеется в значительном объеме, а используется не эффективно.

Вторым рекомендуемым отходом для осуществления предлагаемого способа является доломитовая пыль-уноса, содержащая, масс. %: MgO- (20…30), СаО-(40…50), SiO2 - (0.1…0.7) и Fe2O3 - (0.2…0,5). Данный отход активно взаимодействует с раствором соляной кислоты, в том числе с хлоридами цинка и меди. Приведенный состав доломитовой пыли образуется в значительных объемах на ОАО «Мечел» прокаливанием доломита при температуре выше 900°С, он частично используются для нейтрализации сточных вод, а избыток вывозится в шламохранилище.

На чертеже показана технологическая схема получения биоцида, оксида цинка, а также кристаллогидратов хлоридов магния и кальция из отходов производств.

Предлагаемый способ состоит из двух стадий. На первой стадии получают биоцид, используемый для изготовления необрастающей в морской или речной воде краски. На второй стадии получают оксид цинка и кристаллогидраты хлоридов магния и кальция путем добавления к фильтрату, после отделения от раствора оксида меди, доломитовой суспензии и последовательной переработки выделяемых фильтратов. Причем оксид цинка может применяться для производства автоэмалей, а также на первой стадии предлагаемого способа для получения оксида меди из раствора, а из кристаллогидратов магния и кальция получают высококачественные и жаростойкие строительные материалы.

На первой стадии перерабатывается шлам травления латуни соляной кислотой, путем обработки его в реакторе с добавкой оксида цинка и воды, взятой в соотношении 0,4:1 (для предотвращения загустения смеси и повышения скорости отделения оксида меди). При обработке в реакторе повышается температура до (70…80)°С и рН до (4…5) и протекают приведенные ниже реакции (1 и 2):

Первоначально оксид цинка получают из серой окиси цинка, а в дальнейшем используют тот, который получают в процессе переработки шлама травления латуни.

Далее полученную суспензию подвергают фильтрации на фильтр-прессе, отделяя от нее оксид меди и промывая его конденсатом от хлоридов, после чего осадок подают в комбинированную сушилку «кипящего слоя», в которой его подвергают измельчению до (15…20)мкм (для обеспечения укрывистости необрастающей краски согласно ТУ) и одновременно сушке при температуре (110…120)°С в восстановительной атмосфере, подавая в сушилку дымовые продукты от сжигания природного газа с недостатком кислорода, при этом в сушилке протекает реакция (3) с образованием биоцида:

В связи с тем, что биоцид очень активен, для недопущения его окисления воздухом после охлаждения, готовый биоцид затаривают в бунеа (пластмассовые бочки) и применяют, например, для изготовления необрастающей краски в морской и речной воде.

Затем отделенный на первой стадии на фильтр-прессе фильтрат передают на вторую стадию в реактор при работающей мешалке, в него добавляют доломитовую пыль-уноса до рН, равного (7,0…8,0), при этом в реакторе повышается температура до (80…90)°С и протекают приведенные ниже реакции (4 и 5):

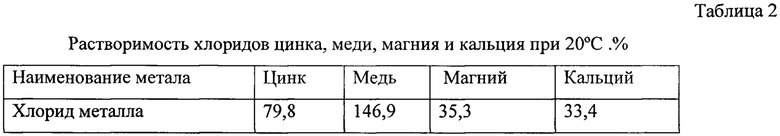

На скорость протекания таких реакций оказывает влияние, кроме размера электродного потенциала, растворимость соединений металла в воде, которая зависит также от химического состава образующихся соединений и растворимости их в воде. Так как магний и кальций находятся в ряду напряжений выше цинка и растворимость их оксидов в воде ниже, чем хлорида цинка, что видно из данных по растворимости хлоридов цинка, магния и меди в табл. 2, то оксиды магния и кальция вытесняют оксид цинка из суспензии по приведенной выше реакциям (Позин М.Е. Технология Минеральных солей. Л.: Химия, 1961).

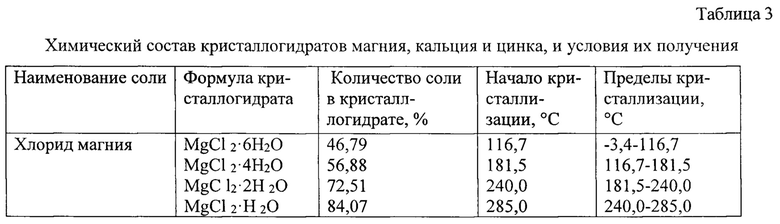

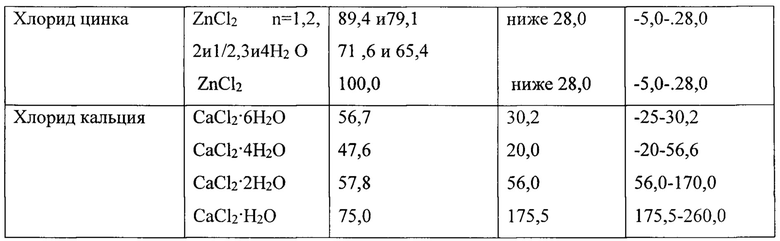

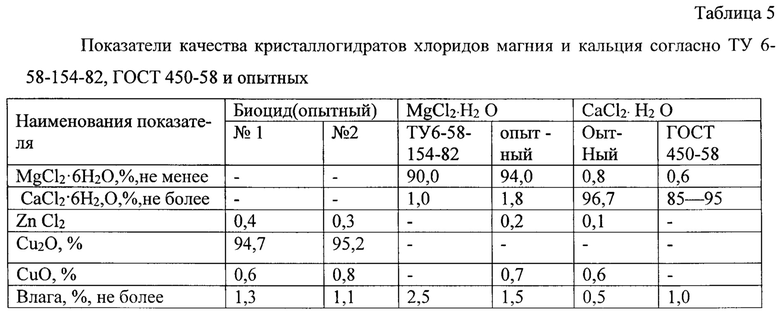

Однако перерабатывать суспензии с высоким содержанием воды экономически невыгодно из-за высоких энергозатрат на выпарку избыточной влаги. В связи с этим дальнейшую их переработку наиболее рационально проводить с выделением кристаллогидратов, химический состав которых приведен в табл. 3. (Энциклопедия (Краткая химическая) - М.: «Советская энциклопедия» 1964, 396 с.).

Учитывая приведенные данные, после окончания реакций (прекращения выделения пара) от суспензии на фильтр-прессе отделяют образованный осадок, промывают его на поверхности фильтр-пресса от ионов хлора водным конденсатом, после чего осадок шнеком подают в комбинированную сушилку «кипящего слоя», в которой его подвергают сушке при температуре (110…120)°С (при снижении температуры ниже 110°С возрастает значительно время сушки и расход энергии, а при повышении температуры выше 120°С происходит агрегация частиц оксида цинка) и одновременно измельчению оксида цинка до размера частиц (10…15) мкм (при измельчении частиц ниже 10 мкм резко возрастает время измельчения и расход энергии, а при измельчении частиц выше 15 мкм снижается качество оксида цинка). При таких условиях получают оксид цинка, соответствующий показателям ГОСТ 202-84, пригодный для изготовления высокого качества автоэмалей и частичного использования для вытеснения оксида меди из смеси суспензий хлоридов меди и цинка.

Фильтрат после отделения оксида цинка подают в вакуум-кристаллизатор, в котором при охлаждении суспензии до температуры 40-116,7°С образуются кристаллогидраты хлорида магния по реакции (6):

После образования осадка суспензию подают в центрифугу, в которой от суспензии отделяют кристаллогидрат хлорида магния и подают его в комбинированную сушилку «кипящего слоя», в которой осадок подвергают сушке при температуре 110…120°С (при снижении температуры ниже 110°С возрастает значительно время сушки и расход энергии, а при повышении температуры выше 120°С происходит агрегация кристаллогидрата). В сушилке одновременно происходит измельчение кристаллогидрата хлорида магния до размера частиц (200…250) мкм (при измельчении частиц ниже 200 мкм резко увеличивается время измельчения и расход энергии, а при измельчении частиц выше 250 мкм снижается качество кристаллогидрата хлорида магния-бишофита). При таких условиях получают бишофит, пригодный для изготовления высокого качества строительных материалов.

Фильтрат после отделения центрифугой от кристаллогидрата хлорида магния подают насосом в распылительную сушилку, в которой его подвергают сушке распылением при температуре (110…120)°С. При снижении температуры ниже 110°С возрастает значительно время сушки и расход энергии, при повышении температуры выше 120°С происходит агрегация кристаллогидрата. Затем в распылительной сушилке снижают температуру до (20…30,2)°С, так как при этом образуется кристаллогидрат хлорида кальция с размером частиц (200…250) мкм (для получения частиц ниже 200 мкм резко возрастает время сушки и кристаллизации, и расход энергии, а при образовании частиц выше 250 мкм снижается качество кристаллогидрата хлорида кальция). При таких условиях протекает приведенная ниже реакция (7) и получают кристаллогидрат хлорида кальция, соответствующий действующему ГОСТу.

Преимущество предлагаемого способа заключается в том, что для его осуществления применяются находящиеся в большом объеме, например, в Челябинской области, отходы доломита, а для повышения производительности и снижения энергозатрат - комбинированные сушилки «кипящего слоя», в которых совмещают процессы сушки и измельчения продукта.

Технологическая схема получения биоцида и кристаллогидратов хлоридов магния и кальция из отходов производств показана на чертеже, где 1 - бункер шлама латуни; 11 - бункер оксида цинка; 12 - бункер доломитовой пыли-уноса; 2 - емкость водяного конденсата; 31 и 32 - реакторы, оборудованные мешалками; 41, 42,, 43, 44 - промежуточные емкости бункера готовой продукции (биоцида, окисида кальция и бишофита): 51, 52 53 и 54 - насосы; 61 и 62 - фильтр-прессы; 71, 72 и 73 - комбинированные сушилки «кипящего слоя»; 81, 82, 83 и 84 - бункера готовых продуктов (биоцида; оксида цинка, кристаллогидратов магния (бишофита) и кальция; 9 - вакуум-кристаллизатор; 10 - центрифуга; 11 распылительная сушилка.

Процессы осуществляются в следующей последовательности (чертеж). В реактор 31 при работающей мешалке загружают из бункера 1 расчетное количество отработанного шлама травления латуни, оксида цинка из бункера 11 и воды (избыточный водный конденсат) из емкости 2, при этом в реакторе повышается температура до (70…80)°С и рН до (4…5) и протекают реакции (1,2) с выделением оксида меди. После окончания реакций суспензию через промежуточную емкость 41 насосом 51 подают на фильтр-пресс 61, на котором от суспензии отделяют осадок и промывают его водным конденсатом от хлорида цинка, после чего шнеком подают его в комбинированную сушилку «кипящего слоя» 71, в которой осадок подвергают сушке при температуре (110…120)°С и одновременно измельчают оксид меди до размера частиц (15…20) мкм и восстанавливают по реакции 3 двухвалентный оксид меди в одновалентный оксид меди дымовыми продуктами, содержащими СО. Полученный таким образом на первой стадии готовый биоцид после охлаждения затаривают в бочку, не допуская его окисления воздухом.

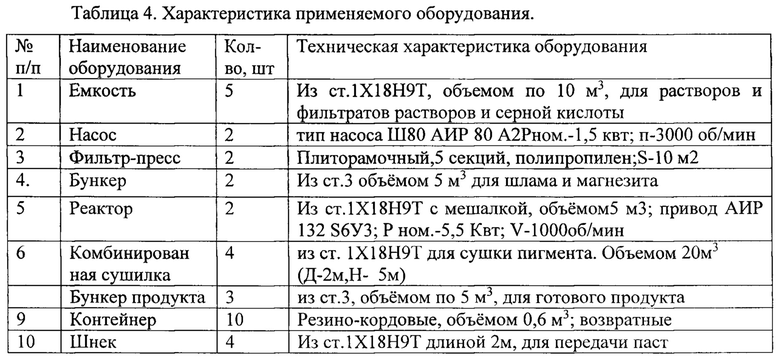

Фильтрат после его отделения от оксида меди подают на вторую стадию насосом 52 в реактор 32, в который подают при работающей мешалке расчетное количество доломитовой пыли-уноса, при этом в реакторе повышается температура до (80…90)°С и рН до (7…8) и протекают реакции (4, 5) с выделением оксида цинка и образованием хлоридов магния и кальция. После окончания реакций суспензию через промежуточную емкость 43 насосом 53 подают на фильтр-пресс 62, на котором от суспензии отделяют осадок и промывают его от хлорида цинка, после чего шнеком подают его в комбинированную сушилку «кипящего слоя» 72, в которой осадок подвергают сушке при температуре (110…120)°С и одновременно измельчают оксид цинка до размера частиц (10…15) мкм, после охлаждения его направляют в бункер готовой продукции 82, а фильтрат, отделенный на фильтр-прессе 62 в горячем виде направляют в вакуум-кристаллизатор 9, в котором его охлаждают до температуры (40…116)°С, при этом протекает реакция (6) с образованием кристаллогидрата хлорида магния. После окончания реакции фильтрат направляют в центрифугу 10, в которой от нее отделяют кристаллогидрат хлорида магния и шнеком его передают в комбинированную сушилку «кипящего слоя» 73, в которой его сушат при температуре (110…120)°С и одновременно измельчают до размера частиц (200…250) мкм, после чего готовый бишофит выгружают в бункер готовой продукции 83. Отделенный центрифугой фильтрат через промежуточную емкость 44 подают насосом 54 в распылительную сушилку 11, в которой его сушат распылением при температуре (110…120)°С, затем снижают температуру (20-30,2)°С, при этом образуются частицы с размером (200…250) мкм, и протекает реакция (7) с образованием кристаллогидрата хлорида кальция, который выгружают в бункер готовой продукции 84. Ниже приведена характеристика применяемого оборудования (табл. 4)

Высокая эффективность предлагаемого безотходного способа подтверждается также приведенными ниже данными проводимых опытов.

Опыт №1. Для проведения опыта использовали лабораторный реактор, в него загрузили 100 г отработанного шлама травления латуни, содержащего масс. %: HCl - 5,0; CuCl2 - 44,0; ZnCl2 - 36,0 и H2O - 15,0 и добавили к нему 32,4 г оксида цинка и 48,7 мл дистиллированной воды, при этом в реакторе повысилась температура до 70°С и рН до 4,0, протекали реакции (1 и 2) и образовался осадок, который отфильтровали, промыв его на фильтр-прессе от ионов хлора дистиллированной водой, после чего его сушили в лабораторной комбинированной сушилке «кипящего слоя» при температуре 110°С и одновременно измельчили до 15 мкм, подавая в сушилку дымовые продукты от сжигания природного газа с недостатком кислорода, при этом в сушилке протекала реакция (3) с образованием биоцида, после охлаждения его взвесили, проанализировали и поместили в пластмассовую банку. Затем отделенный на фильтр-прессе фильтрат подали в реактор при работающей мешалке и в него подали также доломитовую пыль-уноса в количестве 35,4 г до рН, равном 7,0, при этом в реакторе повысилась температура до 80°С и протекали реакции (4, 5) с выделением оксида цинка и образованием хлоридов магния и кальция. После окончания реакций осадок отфильтровали на фильтре и высушили в сушилке «кипящего слоя» при температуре 110°С и одновременно измельчили до 10 мкм. Затем оксид цинка взвесили, проанализировали и поместили в банку, а фильтрат подали в вакуум-кристаллизатор, в котором при температуре (40…116)°С образовались по реакции (6) кристаллогидраты хлорида магния, которые отфильтровали и высушил в сушилке при температуре 110°С, после охлаждения взвесили, проанализировали и поместили в банку, закрыв крышкой, не допуская его окисления воздухом. Отделенный на фильтре фильтрат подали в распылительную сушилку, в которой при распылении испарилась избыточная влага при 110°С и после снижения температуры до 25°С по реакции (7) образовался кристаллогидрат хлорида кальция, который после охлаждения взвесили, проанализировали и поместили в стеклянную банку, закрыв ее крышкой. В результате опыта получили: 18,2 г оксида одновалентной меди и 32,4 г оксида цинка, 317 г кристаллогидрата хлорида магния и 88,7 г кристаллогидрата хлорида кальция. Выход по процессу составил 97,6%.

Опыт №2. Для проведения опыта в лабораторный реактор загружено 100 г отработанного шлама травления латуни, содержащего, масс. %: HCl - 4,0; CuCl2 - 41,0; ZnCl2 - 38,0 и H2O - 17,0 добавили к нему 28,9 г оксида цинка и 43,0 мл дистиллированной воды, при этом в реакторе повысилась температура до 80°С и рН до 5,0, протекали реакции (1 и 2) и образовался осадок, который отфильтровали, промыв его на фильтр-прессе от ионов хлора дистиллированной водой, после чего его высушили в лабораторной комбинированной сушилке «кипящего слоя» при температуре 120°С и одновременно измельчили до 20 мкм, восстановили двухвалентный оксид меди в одновалентный оксид меди, подавая в сушилку дымовые продукты от сжигания природного газа с недостатком кислорода, при этом в сушилке протекала реакция (3) с образованием биоцида, после охлаждения его взвесили, проанализировали и поместили в пластмассовые банку. Затем отделенный на фильтр-прессе фильтрат подали в реактор при работающей мешалке и в него подали также доломитовую пыль-уноса в количестве 28,8 г до рН, равном 8,0, при этом в реакторе повысилась температура до 90°С и протекали реакции (4 и 5) с выделением оксида цинка и образованием кристаллогидратов хлоридов магния и кальция. После окончания реакций осадок отфильтровали на фильтре и высушили в сушилке «кипящего слоя» при температуре 110°С и одновременно измельчили до 15 мкм. Затем оксид цинка взвесили, проанализировали и поместили в банку, а фильтрат подали в вакуум-кристаллизатор, в котором при температуре (40…116)°С образовался по реакции (6) кристаллогидрат хлорида магния, который отфильтровали и высушили в сушилке при температуре 120°С, после охлаждения взвесили, проанализировали и поместили в банку, закрыв крышкой, не допуская его окисления воздухом. Отделенный на фильтре фильтрат подали в распылительную сушилку «кипящего слоя», в которой при распылении испарилась избыточная влага при 120°С и после снижения температуры по реакции (7) образовался кристаллло-гидрат хлорида кальция, который после охлаждения взвесили, проанализировали и поместили в стеклянную банку, закрыв ее крышкой. В результате опыта получили: 16,6 г оксида одновалентной меди, 28,9 г оксида цинка, 42,5 г кристалллогидрата хлорида магния и 62,2 г кристаллогидрата хлорида кальция. Выход по процессу составил 98,6%.

Преимущества предлагаемого способа подтверждаются также приведенными ниже в табл. 5 данными по качеству получаемых продуктов

Из приведенных данных (Табл. 5) видно, что предлагаемый способ по сравнению с аналогами более эффективен, так как по этому способу не только перерабатывают отработанный шлам травления латуни и доломитовую пыль-уноса, но и получают высокого качества биоцид, оксид цинка, бишофит и кристаллогидрат хлорида кальция, на основе которых возможно получать высокого качества строительные материалы (Краткая химическая энциклопедия. - М. "Советская энциклопедия", 1964, Т 3, 1028 с).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| Способ очистки отходящих газов от хлора и хлористого водорода с получением товарных продуктов | 2018 |

|

RU2694351C1 |

| Способ очистки отходящих газов от хлора и оксида серы с получением вяжущих | 2019 |

|

RU2740015C1 |

| Способ очистки отходящих газов от оксидов серы с получением товарных продуктов | 2018 |

|

RU2692382C1 |

| Способ получения кристаллогидратов хлоридов магния и кальция из отходов производств | 2018 |

|

RU2690820C1 |

| Способ переработки отработанных кислых растворов гальванических производств | 2018 |

|

RU2690328C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ И ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2016 |

|

RU2634017C2 |

Изобретение относится к способу получению биоцида и других продуктов на основе отходов производств, который может быть использован в различных защитных от биологических воздействий покрытиях. Шлам травления латуни соляной кислотой и доломитовую пыль уноса перерабатывают с получением оксида цинка, кристаллогидратов хлоридов магния и кальция и биоцида - оксида меди. Шлам смешивают с оксидом цинка в реакторе с дистиллированной водой с получением суспензии, которую фильтруют с образованием осадка - оксида меди и первого фильтрата. Осадок промывают, затем сушат и измельчают в среде дымовых газов от сжигания природного газа с недостатком кислорода с получением биоцида - одновалентного оксида меди. Первый фильтрат смешивают с доломитовой пылью уноса в реакторе c получением суспензии, которую фильтруют с образованием осадка - оксида цинка с примесью хлоридов и второго фильтрата. Осадок промывают, затем сушат и измельчают с получением оксида цинка. Второй фильтрат охлаждают с образованием кристаллогидрата хлорида магния, который отделяют центрифугой. Фильтрат после отделения из него кристаллогидрата хлорида магния сушат и охлаждают с получением кристаллогидрата хлорида кальция с размером частиц 200-250 мкм. Способ обеспечивает получение высокого качества биоцида, оксида цинка и кристаллогидратов хлоридов магния и кальция. 1 ил., 5 табл.

Способ переработки отходов в виде шлама травления латуни соляной кислотой и доломитовой пыли уноса с получением оксида цинка, кристаллогидратов хлоридов магния и кальция и биоцида в виде одновалентного оксида меди, включающий смешивание в реакторе отходов с оксидом цинка и фильтрацию полученной суспензии, отличающийся тем, что смешивание отходов в виде упомянутого шлама с оксидом цинка в реакторе ведут с дистиллированной водой при температуре 70-80°С и рН 4-5 с получением суспензии, далее полученную суспензию фильтруют с отделением осадка в виде оксида меди и образованием первого фильтрата, после чего осадок промывают от хлоридов и помешают в сушилку кипящего слоя для одновременного измельчения до размера частиц 15-20 мкм и сушки при температуре 110-120°С в присутствии дымовых газов от сжигания природного газа с недостатком кислорода с получением биоцида в виде одновалентного оксида меди, затем первый фильтрат смешивают с доломитовой пылью уноса в реакторе при температуре 80-90°С c получением суспензии, далее полученную суспензию фильтруют с отделением осадка в виде оксида цинка с примесью хлоридов и образованием второго фильтрата, осадок промывают от хлоридов водным конденсатом, затем осадок помещают в сушилку кипящего слоя, в которой его одновременно измельчают до размера частиц 10-15 мкм и сушат при температуре 110-120°С с получением оксида цинка, а второй фильтрат охлаждают в вакуум-кристаллизаторе до температуры 40-116,7°С с образованием в фильтрате кристаллогидрата хлорида магния, который отделяют центрифугой, помещают в сушилку кипящего слоя для одновременного измельчения до размера частиц 200-250 мкм и сушки при температуре 110-120°С, фильтрат после отделения из него кристаллогидрата хлорида магния сушат распылением в сушилке при температуре 110-120°С, затем охлаждают до температуры 20-30,2°С с получением кристаллогидрата хлорида кальция с размером частиц 200-250 мкм.

| Способ утилизации отходов латуни и отработанных травильных растворов | 2016 |

|

RU2623962C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2422543C1 |

| Способ получения кристаллогидратов хлоридов магния и кальция из отходов производств | 2018 |

|

RU2690820C1 |

| WO 2011122984 A1, 06.10.2011 | |||

| CN 102912133 A, 06.02.2013. | |||

Авторы

Даты

2021-04-19—Публикация

2019-12-03—Подача