Легочный кирпич относится к черной металлургии и может быть использован в шахтных печах, в коксовых, коксогазовых и газовых вагранках, предназначенных для плавки чугуна, а также может быть использован в цветной металлургии в газовых плавильных печах.

Известен аналог - леточный кирпич для шлаковой летки (источник информации Иванов В.Н. «Словарь-справочник по литейному производству». - М.: «Машиностроение», 1990 - 384 с.), изготовленный, как и предлагаемый, из высокоглиноземистого огнеупорного материала (алюмосиликатных огнеупоров) и имеющий леточное отверстие.

Недостатки заключаются в том, что:

- изготавливается только на огнеупорных заводах России по специальному заказу;

- для изготовления необходима специальная оснастка;

- леточный кирпич для шлака имеет небольшую толщину и при эксплуатации имеет небольшой срок службы;

- устанавливается стационарно в нижней части печи и при выходе из строя нужно разбирать почти всю футеровку печи.

Известен аналог - леточный кирпич для чугунной летки (источник информации Иванов В.Н. «Словарь-справочник по литейному производству». - М.: «Машиностроение», 1990 - 384 с.), изготовленный, как и предлагаемый, из высокоглиноземистого огнеупорного материала (алюмосиликатных огнеупоров) и имеющий сквозное леточное отверстие.

Недостатки заключаются в том, что:

- изготавливаются только на огнеупорных заводах России по специальному заказу;

- для изготовления необходима специальная оснастка;

- из-за небольшой толщины леточный кирпич имеет малый срок службы;

- устанавливается леточный кирпич для чугунной летки в нижней части плавильной печи «стационарно», т.е. износившийся леточный кирпич нельзя извлечь быстро и установить на его место новый.

Из известных наиболее близким по технической сущности (прототипом) является леточный кирпич, который входит в конструкцию чугунной летки (источник информации патент РФ №2389958), содержащий как, и предлагаемый леточный кирпич, леточную стену с нишей, броню печи и имеющий в центре леточное отверстие.

Недостатки заключаются в том, что:

- из-за меньшей по сравнению с предлагаемым толщины леточный кирпич имеет меньший срок службы;

- из-за отсутствия заходной части на леточном кирпиче и ответной заходной части, выполненной в нише, а также отсутствие «замка», поэтому в конструкции иногда бывают заливы расплавленного металла в стык, которые затрудняют быстрое извлечение его из ниши леточной стены печи;

- сравнительно малый срок службы леточного кирпича и сравнительно большое время для замены его в случае износа.

Ввиду указанных выше недостатков леточный кирпич, описанный в патенте РФ №2389958 не может обеспечить решение технической задачи.

Задачей предлагаемого изобретения является увеличение срока службы леточного кирпича, устранение возможных заливов в стык, который образуется в месте соединения леточного кирпича с нишей, а также уменьшение времени замены леточного кирпича в случае его износа, улучшение технологии изготовления леточного кирпича.

Технический результат - разработанная конструкция леточного кирпича имеет «замок», предотвращающий заливы в стыке леточного кирпича с нишей, леточный кирпич имеет больший по сравнению с прототипом срок службы и меньшее время на замену его в случае износа, кроме того изменена технология получения леточного кирпича его стального захвата -обрамления, а также отливки сливного носка.

Указанный технический результат достигается за счет того, что в конструкцию чугунной летки печи, в частности шахтной, содержащей леточный кирпич, леточную стену с нишей, броню печи, отличающаяся тем, что леточный кирпич имеет в торце заходную часть, выполнен с габаритами 230×400×300 мм в стержневом ящике, имеет за заходной частью по периметру выборку для фиксации леточного кирпича в стальном захвате-обрамлении. Леточный кирпич получается в стержневом ящике установкой в него стального каркаса и набивки в стержневой ящик мулликорундовой набивной массы. Предлагаемый леточный кирпич, полученный по такой технологии, имеет толщину в 1,4 раза большую, чем толщина прототипа и, естественно, срок его службы будет значительно больше, кроме того каркас леточного кирпича предотвращает преждевременное образование в леточном кирпиче трещин и дальнейшее его разрущение. Полученный леточный кирпич по сравнению с заготовками прототипа имеют в своем составе больше Al2O3, ниже пористость, а, следовательно, и больший срок службы, кроме того леточный кирпич имеет выше предел прочности и температуру начала размягчения, поэтому изготовленный из них леточный кирпич будет иметь больший срок службы.

Более того, в центре леточного кирпича при набивке стержневого ящика мулликорундовой набивной массой выполняется коническое отверстие (летка), имеющая размеры 25×38 мм. Размеры летки предлагаемого леточного кирпича больше, чем размеры летки прототипа, потому что толщина леточного кирпича большая и возможно «замерзание» летки, т.е. металл в летке застывает и ее необходимо освобождать от застывшего металла с помощью ручной электросварки, ломика и кувалдочки, при этом предлагаемые размеры летки леточного кирпича, как показала практика, обеспечивают быстрый слив наплавленного металла из печи и исключают «замерзание» летки.

Кроме того, леточный кирпич с торца имеет заходную часть, благодаря которой обеспечивается плотное прилегание стенок заходной части леточного кирпича и заходной части ниши печи. Заходная часть леточного кирпича выполнена в виде усеченной пирамиды, кроме того, торец леточного кирпича стыкуется с торцом ниши, поэтому при работе печи образуется плотный «замок» (ломаная линия в сечении), исключающий затекание металла в стык и, естественно, связанные с этим трудности при извлечении леточного кирпича из ниши в случае его износа. Также заходная часть леточного кирпича обеспечивает удобную установку его в нише печи.

Далее, с торца леточного кирпича за заходной частью, отступив 10 мм, по периметру делается выборка шириной 8 мм и глубиной 16 мм для фиксации леточного кирпича в захвате-обрамлении, причем захват-обрамление получается путем отливки в форме установленного леточного кирпича, стержней, которыми оформляют полость и два паза захвата-обрамления, а также в форме получается сливной носок и две ручки, в передней части его имеется отбортовка, в которой выполнены два паза, необходимых для фиксации захвата-обрамления с зафиксированным в нем леточным кирпичом на двух шпильках. Отливка захвата-обрамления леточного кирпича технологичнее, чем изготовление сварного варианта, более того крепление захвата-обрамления с зафиксированным леточным кирпичом 2-мя болтами, 2-мя пружинными шайбами на шпильках, приваренных к броне печи, как показала практика, вполне достаточно, кроме того, сокращается время замены износившегося леточного кирпича на новый.

Более того, в захвате-обрамлении имеется перегородка Г в центре которой выполнено окно с размерами 75×135 мм, а также в его передней части выполнена подставка Д фиг. 3, 5. К перегородке Г захвата-обрамления и к подставке Д приваривается отлитый сливной носок.

Кроме того, в передней части захвата-обрамления приварены две отлитые ручки для установки захвата-обрамления с зафиксированным в нем леточным кирпичом в нишу печи, таким образом, чтобы обеспечить плотное прилегание стенок заходной части леточного кирпича и заходной части ниши печи, при этом на брони печи имеются приваренные к ней две шпильки, совпадающие с двумя пазами выполненными на передней отбортовке захвата-обрамления, на которых захват-обрамление с зафиксированным леточным кирпичом и крепится 2-мя болтами, 2-мя пружинными шайбами. Крепление захвата с зафиксированным в нем леточным кирпичом в нише леточной стены производят с целью удерживания леточного кирпича от давления расплавленного металла.

Введение перечисленных элементов обеспечивает увеличение срока службы (стойкости) леточного кирпича и исключает заливы расплавленного металла в стык, который образуется в месте соединения леточного кирпича с нишей.

Введение перечисленных устройств позволяет вкладывать в подготовленную нишу леточной стены печи захват-обрамление с зафиксированным в нем леточным кирпичом и дает возможность заменить захват с зафиксированным леточным кирпичом на новый (запасной). Замена захвата с зафиксированным леточным кирпичом может быть произведена после слива расплавленного металла из печи и чистки ее от шлака. Процесс замены захвата-обрамления с зафиксированным в нем износившимся леточным кирпичом происходит в течение 5-7 минут.

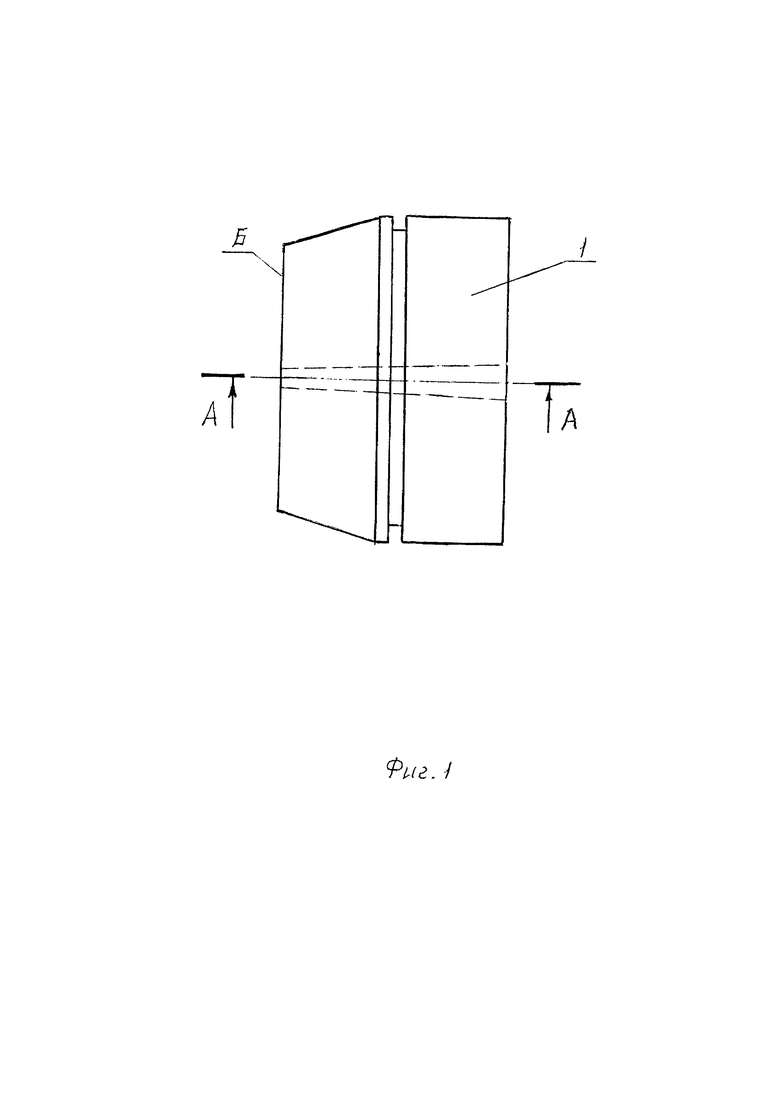

Фиг. 1. Предлагаемый леточный кирпич.

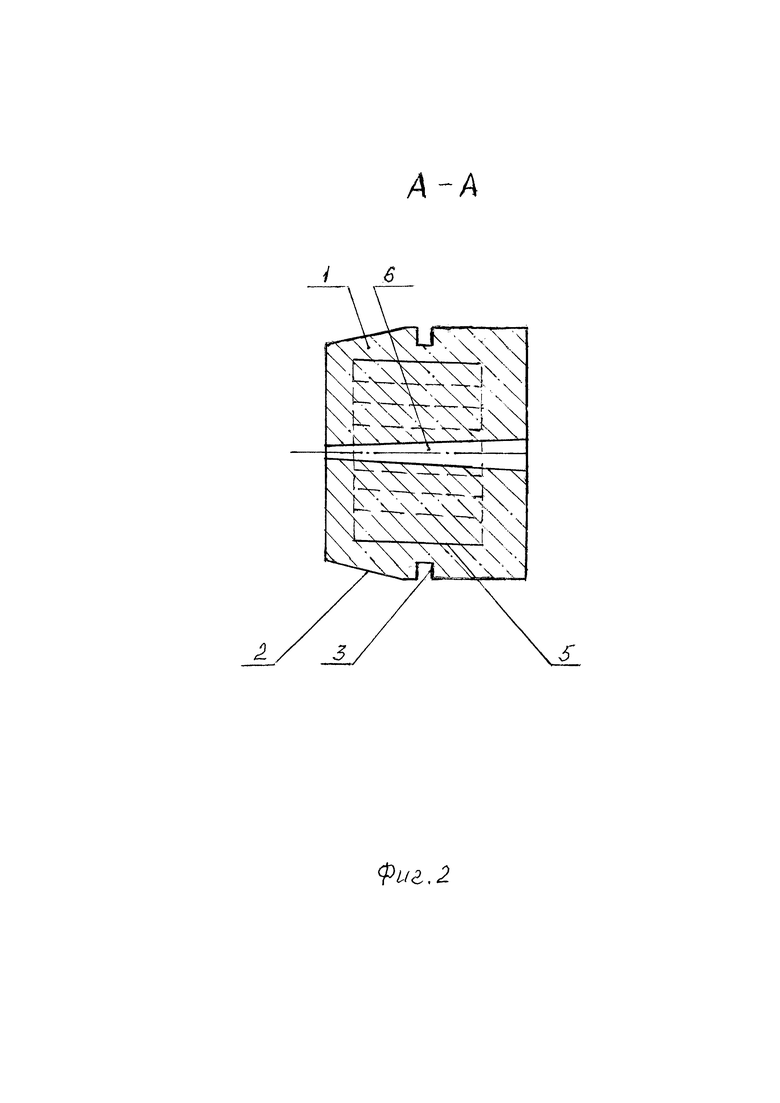

Фиг. 2. Разрез А-А леточного кирпича

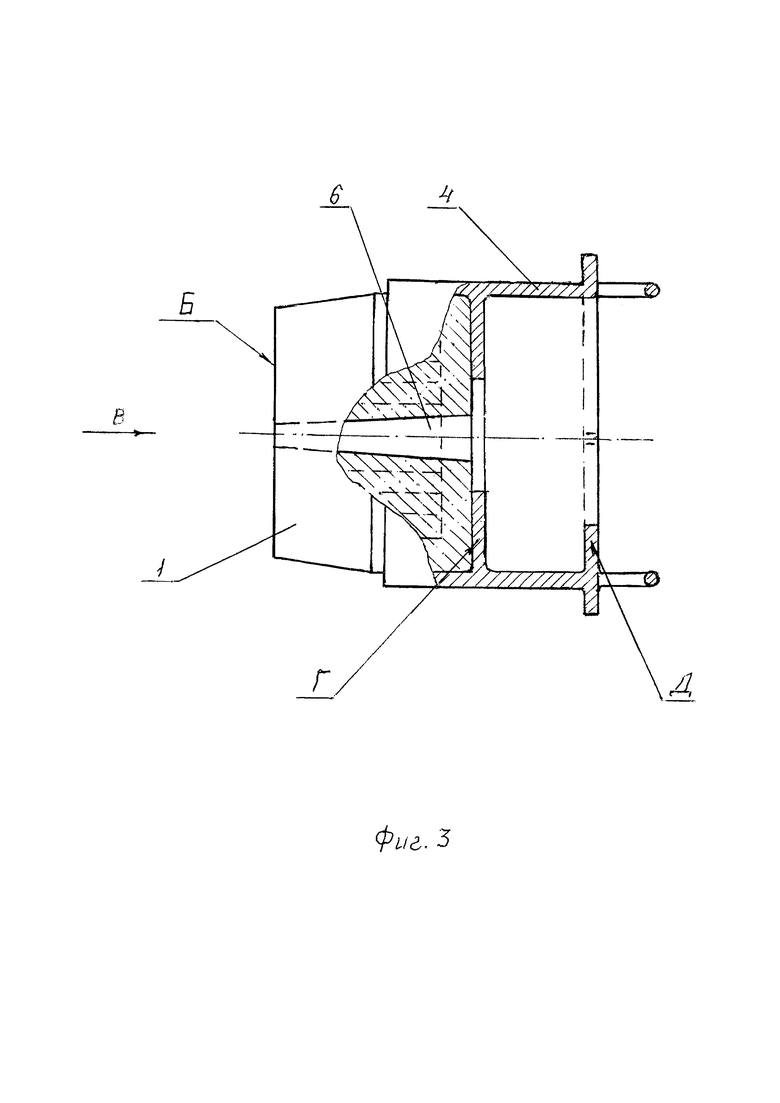

Фиг. 3. Захват-обрамление с зафиксированным леточным кирпичом и приваренными двумя ручками.

Фиг. 4. Вид В захвата-обрамления с зафиксированным леточным кирпичом и приваренными двумя ручками.

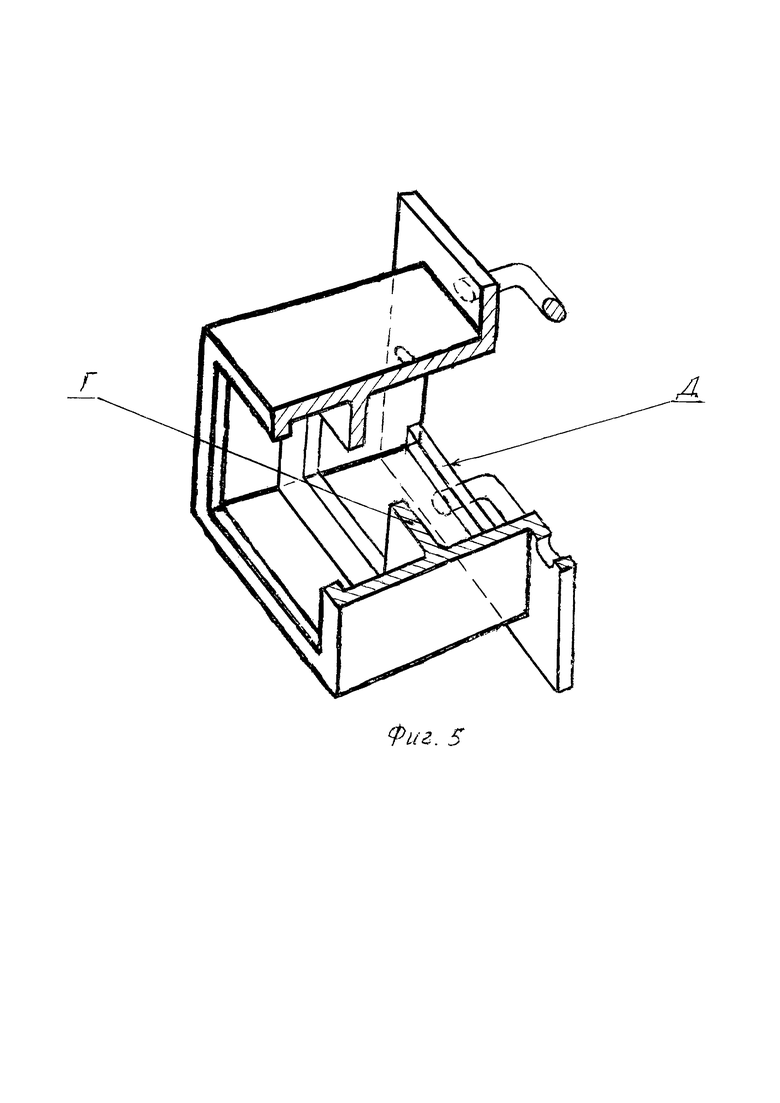

Фиг. 5. Аксометрическая проекция захвата.

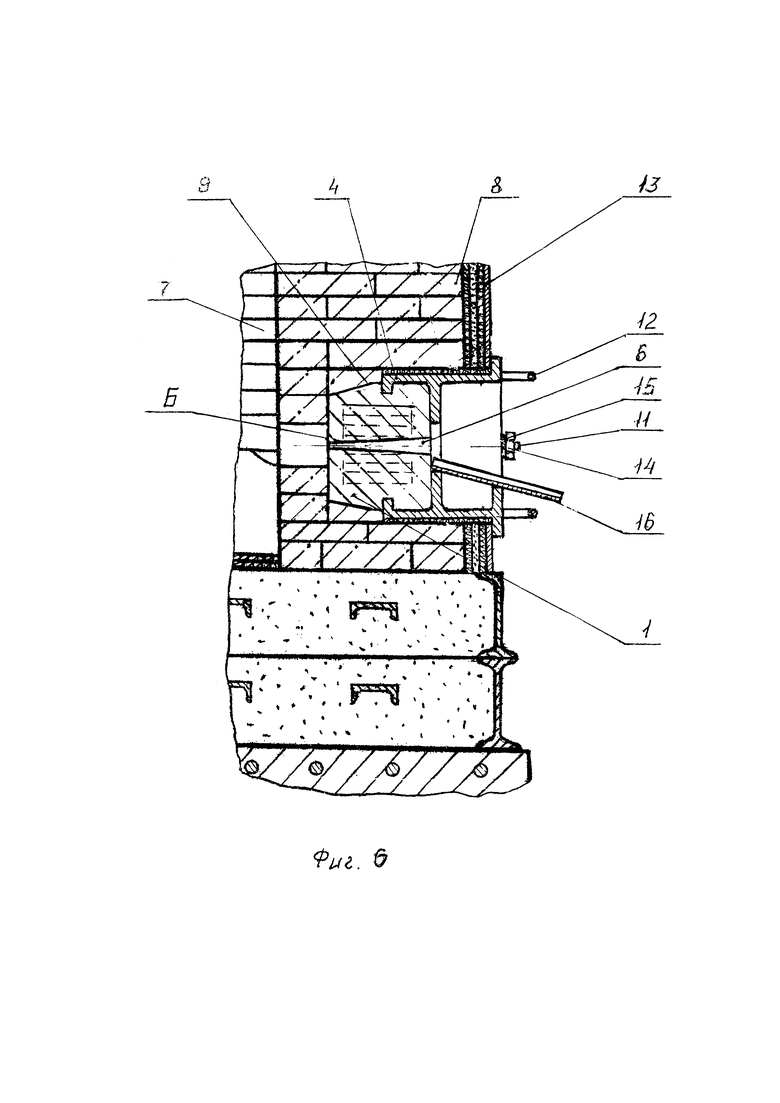

Фиг. 6. Установка леточного кирпича в стене плавильной печи.

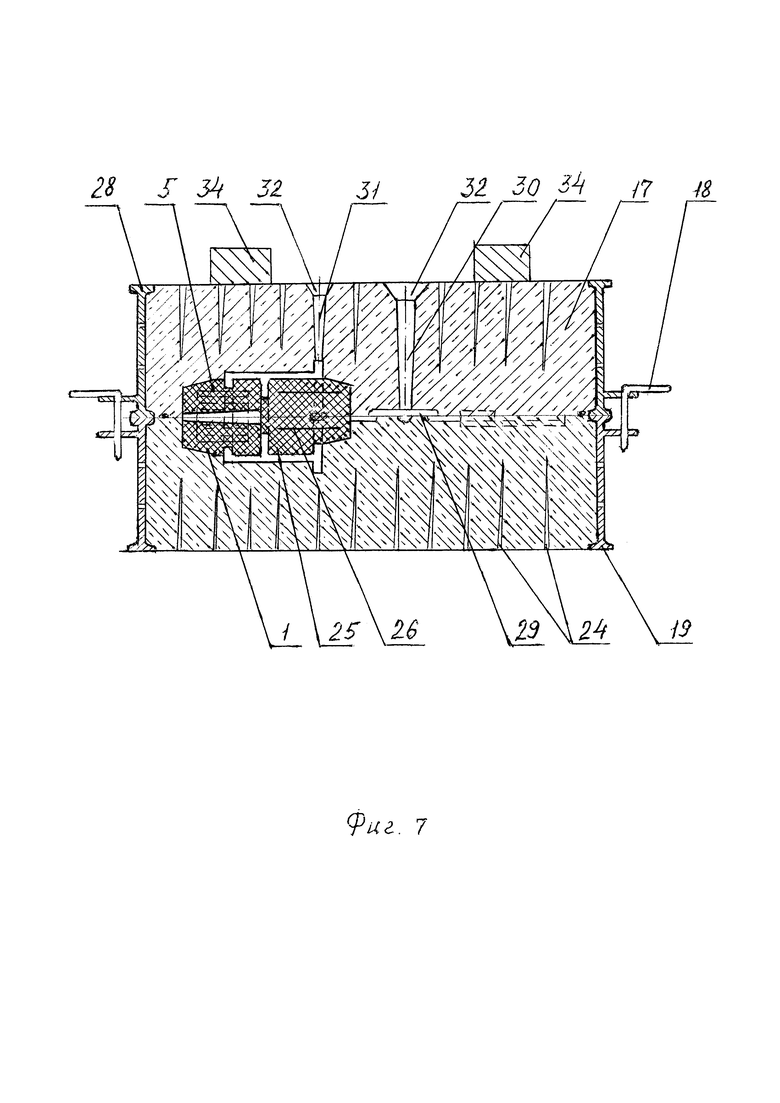

Фиг. 7. Форма в сборе.

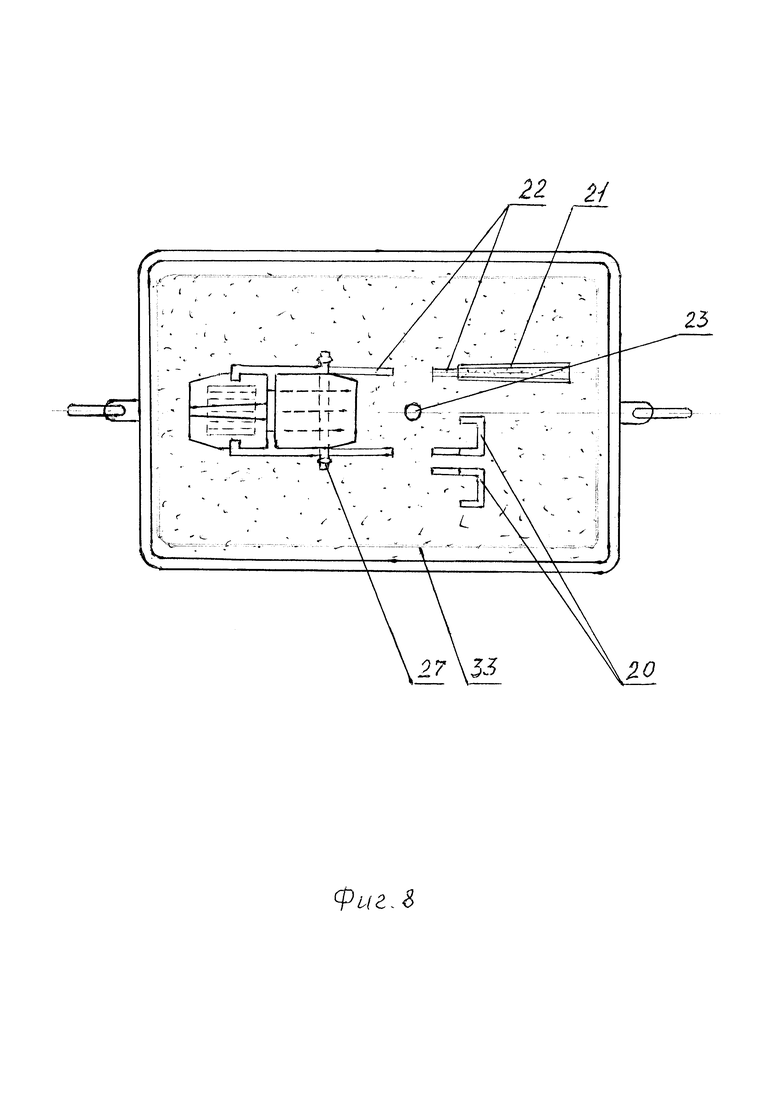

Фиг. 8. Вид в плане полуформы низа со снятой верхней полуформой.

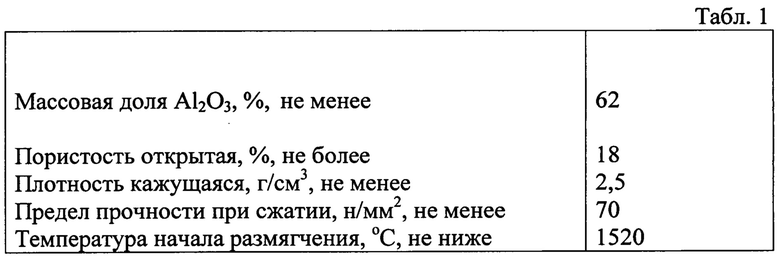

В прототипе для изготовления заготовки леточного кирпича использовался блок муллитовый уплотненный МЛСУ с габаритами 500×400×300 мм, характеристика которого приведена в табл.1.

Характеристика блоков муллитовых уплотненных МЛСУ

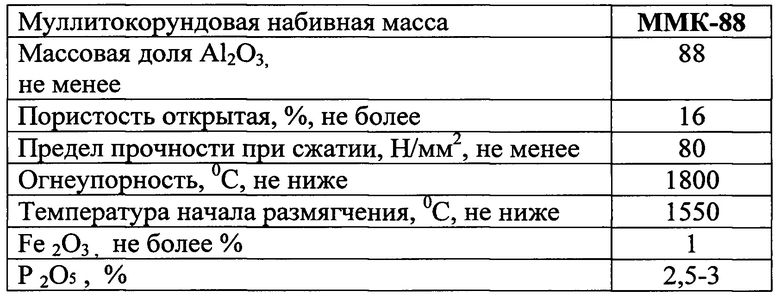

В предлагаемом изобретении для изготовления леточного кирпича с габаритами 230×400×300 мм в стержневом ящике предлагается муллитокорундовая набивная масса ММК-88 характеристика которой приведена в табл. 2.

Физико-химические показатели леточного кирпича для чугунной летки, изготовленной из муллитокорундовой набивной массы ММК-88

Как видно из таблиц 1 и 2, предлагаемая для изготовления леточного кирпича муллитокорундовая набивная масса имеет больше в составе окиси алюминия Al2O3, ниже пористость, а, следовательно, и больший срок службы.

Кроме того, леточный кирпич, изготовленный из муллитокорундовой набивной массы имеет выше предел прочности при сжатии на 10 Н/мм2 и температуру начала размягчения на 30°С выше, чем у прототипа, поэтому изготовленный из них кирпич будет иметь больший срок службы. Следует отметить, что изготовленный леточный кирпич Подвергается прокалке: при температуре 600°С в течение 4 часов, затем при температуре 1000°С в течение 3 часов и, наконец, при температуре 1300°С в течение 4 часов.

По вышеприведенным показателям материал предлагаемого леточного кирпича -муллитокорундовая набивная масса имеет значительно выше характеристики, следовательно, изготовленный из муллитокорундовой набивной массы леточный кирпич будет иметь больший срок эксплуатации. Леточный кирпич 1 имеет в торце заходную часть поз.2, выполнен с габаритами 230×400×300 мм в стержневом ящике (не показан), имеет за заходной частью поз.2 по периметру выборку 3 для фиксации леточного кирпича 1 в стальном захвате-обрамлении 4 фиг. 1, 2, 3. Леточный кирпич 1 получается в стержневом ящике установкой в него стального каркаса 5 и набивки в стержневой ящик мулликорундовой набивной массы. Предлагаемый леточный кирпич 1, полученный по такой технологии, имеет толщину в 1,4 раза большую, чем толщина прототипа и, естественно, срок его службы будет значительно больше, кроме того стальной каркас 5 леточного кирпича 1 предотвращает преждевременное образование в леточном кирпиче 1 трещин и дальнейшее его разрушение.

В центре леточного кирпича при набивке стержневого ящика муллитокорундовой набивной массой выполняется коническое отверстие (летка) поз 6, имеющая размеры 25×38 мм фиг. 3, 4. Размеры летки 6 предлагаемого леточного кирпича 1 больше, чем размеры летки 6 прототипа, потому что толщина леточного кирпича 1 большая и возможно «замерзание» летки 6, т.е. металл в летке 6 застывает и ее необходимо освобождать от застывшего металла с помощью ручной электросварки, ломика и кувалдочки. Предлагаемые размеры летки 6 леточного кирпича 1, как показала практика, обеспечивают быстрый слив наплавленного металла из печи и исключают «замерзание» летки 6.

В стержневом ящике леточного кирпича 1 выполнена заходная часть поз.2 в виде усеченной пирамиды высотой 130 мм. Размеры верхней части усеченной пирамиды 240×340 мм, а нижней 300×400 мм. По шаблону в процессе строительства печи 7 выкладывается в леточной стене 8 заходная часть 9 ниши печи, таким образом, что, когда вставляется в нишу леточный кирпич 1 все грани его заходной части поз.2 плотно соприкасаются с заходными гранями заходной части 9 ниши печи 7. Изготовление по шаблону заходной части 9 ниши в леточной стене 8 и заходной части стержневого ящика леточного кирпича 1 обеспечивает их плотный контакт без зазоров (в случае наличия зазоров в процессе эксплуатации печи получаются заливы). Заливы на экспериментальных предлагаемых леточных кирпичах 1 не наблюдались. Иногда при очень длительной эксплуатации леточного кирпича 1 прототипа (при выполнении срочных больших заказов) наблюдались небольшие заливы, которые затрудняли выемку старого износившегося леточного кирпича. Время замены старого износившегося леточного кирпича прототипа на новый увеличивался при этом в 3-3,5 раза. Для того, чтобы сделать предлагаемый леточный кирпич 1 «легкоудаляемым», автор предлагает с торца заготовки леточного кирпича за заходной частью, отступив 10 мм, по периметру сделать выборку 3. Выборка имеет ширину 8 мм и глубину 16 мм.

Выборка 3 служит для фиксации леточного кирпича в захвате-обрамлении 4. Захват-обрамление 4 фиг. 3,4,5 стальной литой, в передней части его имеется отбортовка, в которой отлиты два паза 10, необходимых для фиксации захвата-обрамления 4 с зафиксированным в нем леточным кирпичом 1 на двух шпильках 11 фиг. 6. Для большей ясности захват-обрамление 4 изображен на аксонометрической проекции фиг. 5. К отбортовке захвата-обрамления 4 приварены две литые стальные ручки 12 для установки захвата-обрамления 4 с зафиксированным в нем леточным кирпичом 1 в нишу печи 7, таким образом, чтобы обеспечить плотное прилегание стенок заходной части поз.2 леточного кирпича 1 и заходной части 9 ниши печи 7. Стальные ручки 12 необходимы для установки двумя рабочими плавильщиками захвата-обрамления 4 с зафиксированным в нем леточным кирпичом 1 в нишу печи 7, а также для извлечения захвата-обрамления 4 с износившемся леточным кирпичом 1 из ниши печи 7 и установки в нее подготовленного запасного захвата-обрамления 4 с зафиксированным в нем леточным кирпичом 1.

На броне 13 печи 7 имеются приваренные к ней две шпильки 11, совпадающие с двумя пазами 10 выполненными на передней отбортовке захвата-обрамления 4, на которых захват-обрамление 4 с зафиксированным леточным кирпичом 1 и крепится двумя гайками 14 и двумя пружинными шайбами 15. Шпильки имеют резьбу М 18 и длину 40 мм. Две гайки также имеют резьбу М 18. Перед установкой захвата с зафиксированным в нем леточным кирпичом 1 в нишу леточной стены 8 печи 7 для герметизации футеровки заднего торца ниши и леточного кирпича 1 его торцевую поверхность Б необходимо смазать слоем в 2-3 мм огнеупорной клеевой мастики. Огнеупорная клеевая мастика обеспечивает герметичность и одновременно возможность удаления захвата-обрамления 4 с зафиксированным в нем леточным кирпичом 1 из ниши леточной стены 8 печи 7. Вследствие применения огнеупорной клеевой мастики, плотного прилегания заходной части 2 леточного кирпича 1 и заходной части 9 ниши печи 7, а также то, что торцевая поверхность Б леточного кирпича 1 стыкуется с торцом ниши печи 7, поэтому при работе печи образуется плотный «замок» (в виде ломаной линии в сечении), следовательно, заливы в стыке леточного кирпича 1 с нишей печи не образуются. Особенностью конструкции леточного кирпича 1 является наличие в нем приваренного к захвату-обрамлению сливного носка 16. В захвате-обрамлении 4 имеется перегородка Г в центре которой выполнено окно с размерами 75×135 мм, а также в его передней части выполнена подставка Д фиг. 3,5. К перегородке Г захвата-обрамления и к подставке Д приваривается отлитый сливной носок 16.

Материалом для отливки захвата-обрамления 4 служит сталь 25Л. Фиксация леточного кирпича 1 в захвате-обрамлении 4 производится литьем следующим образом. Разберем для простоты формовку захвата-обрамления 4, двух ручек 12 и сливного носка 16 в парных опоках на плацу и изготовление стержня леточного кирпича 1, стержня оформляющего полость между перегородкой Г и подставкой Д а также двух стержней для оформления двух пазов в отбортовке, причем все стержни изготавливаются в металлических стержневых ящиках. Ниже приводятся основные операции по изготовлению отливки захвата-обрамления 4, двух ручек 12 и сливного носка 16 в разовых песчано-глинистых формах.

1. Сушить песок в сушильном барабане.

2. Приготовить единую формовочную смесь 17 в бегунах мод. 15104 М.

3. Контролировать физико-механические свойства формовочной смеси 17 в земельной лаборатории литейного цеха.

4. Проверить исправность модельно-опочной оснастки.

5. Очистить модельный комплект от остатков формовочной смеси.

6. Нанести разделительное покрытие (смазать керосином и припылить серебристым графитом).

Щетка-сметка ВТУ-827, гладилка ГОСТ 11787-74, ведро с крышкой ГОСТ 20558-82, марлевый мешочек. Графит ГОСТ 5279-74.

7. Разровнять плац, установить на плацу модельную плиту низа (не показана).

8. Подать краном к месту формовки единую формовочную смесь 17 в стальной таре и высыпать ее.

9. Установить по штырям 18 нижнюю стальную опоку 19 на модельную плиту низа, на которой закреплена нижняя часть разъемной модели захвата -обрамления (не показана), две нижние разъемные модели ручек 20, модель сливного носка 21, пять моделей питателей 22 и одна модель зумпфа 23 фиг. 7, 8. Произвести засыпку нижней стальной опоки 19 формовочной смесью 17 и трамбовать пневмотрамбовкой формовочную смесь 17. Плотность набивки по твердомеру мод. 071 должна быть 60-70 единиц.

10. Удалить линейкой излишки формовочной смеси 17 и произвести наколы 24 душником в шахматном порядке для вывода газов, которые образуются при заливке формы.

11. Поднять и повернуть с помощью крана набитую формовочной смесью 17 полу форму низа.

12. Поставить полу форму низа на подготовленную ровную поверхность плаца участка ручной формовки.

13. Ранее параллельно нужно набить в стержневой ящик (не показан) леточного кирпича муллитокорундовую набивную массу, предварительно установив в стержневой ящик стальной каркас 5, т.е. изготовить леточный кирпич.

14. Прокалить леточный кирпич 1 в печи по графику прокалки.

15. Приготовить стержневую смесь в бегунах мод. 112М.

16. В стержневом ящике (не показан) набить стержень 25, который оформит часть внутренней поверхности захвата-обрамления 4 (между перегородкой Г и подставкой Д). Забить в набитый стержень 25 шесть стальных каркасов диаметром 10 мм поз.26. Сушить в тупиковом сушиле стержень при температуре 180-200° в течение 6-8 часов.

17. В металлическом стержневом ящике (не показан) набить два стержня 27, которые оформляют два паза 10. Сушить два стержня 27 в сушиле.

18. Установить краном по штырям на модельную плиту верха (не показана) верхнюю опоку 28, нижняя часть разъемной модели захвата-обрамления (не показана), шлакоуловитель 29, металлический шип-дюбель (не показан) под стояк 30, а также металлический шип-дюбель (не показан) под выпор 31 закреплены на модельной плите верха.

19. Установить на металлический шип-дюбель (не показан) под стояк 30, а на металлический шип-дюбель под выпор выпор 31.

20. Произвести засыпку верхней опоки 28 формовочной смесью 17 и трамбовать формовочную смесь 17. Удалить линейкой излишки формовочной смеси 17 и произвести наколы 24 душником в шахматном порядке.

21. Поднять краном полу форму верха и удалить из нее стояк 30, выпор 31.

22. Прорезать в полу форме верха воронку 32 в верхней части стояка 30. Воронку 32 оформить и в верхней части выпора 31. Форма состоит из полу формы верха и полу формы низа.

23. Установить стержни 5, 25, 27 в полу форму низа. Прочистить стояк 30.

24. Продуть полуформы низа и верха сжатым воздухом. Проложить асбестовый шнур 33 по периметру нижней полу формы.

25. Установить по штырям 18 полу форму верха на нижнюю полу форму.

26. Загрузить собранную форму грузами 34, чтобы во время заливки не было подъема верхней полу формы и утечки расплавленного базальта по линии разъема.

27. Подготовить шихтовые материалы. Подготовить дуговую электропечь мод. ДСП-12 (не показана) к плавке. Проверить у печи состояние контрольно- измерительной аппаратуры. Проверить у печи систему водоохлаждения. Загрузить шихту в дуговую электропечь ДСП-12.

28. Плавить шихту в дуговой электропечи ДСП-12 при температуре 1650-1680°С. Вести наблюдение за водоохлаждением электропечи, за давлением и температурой воды в ветвях водоохлаждения. Подавать шихту порциями в печь по мере проплавления. Проплавить всю шихту. 29. Прокалить крановый ковш перед заливкой на газовом стенде. Установить крановый ковш под желоб дуговой электропечи ДСП-12. Замерить температуру металла в дуговой электропечи ДСП-12, которая должна быть 1650-1680°С. Включить механизм наклона печи, наполнить ковш расплавленным металлом. 30. Залитый расплавленным металлом ковш транспортировать к собранной форме.

31. Залить расплавленный металл в форму до появления в воронке 32 выпора 31 расплавленного металла. Заливать быстро, не допуская прерывания струи жидкого металла.

32. Выдержать в форме залитый металл в течение 2 часов до охлаждения отливки, температура отливки должна находиться в пределах 300-400°С.

33. Извлечь отливку «Захват-обрамление» с залитым леточным кирпичом 1 из формы, удалить стержень 25 и два стержня 27. Извлечь из формы две отливки «Ручка» и отливку «Сливной носок». 34. Произвести обрубку литников: отбить питатели от отливки. Зачистить места подвода литниковой системы к отливкам шлифовальной машинкой.

В завершении всего, следует отметить, что крепят захват-обрамление 4 с зафиксированным в нем леточным кирпичом 1 в нише леточной стены 8 печи 7 два рабочих плавильщика. Крепление захвата-обрамления 4 с зафиксированным в нем леточным кирпичом 1 в нише леточной стены 8 печи 7 производят с целью удерживания леточного кирпича 1 от давления расплавленного металла, находящегося в печи 7.

Для удаления захвата-обрамления 4 с зафиксированным в нем износившимся леточным кирпичом 1 из ниши леточной стены 8 печи 7, двое рабочих плавильщиков отвинчивают ключами две гайки 14, снимают пружинные шайбы 15, двумя легкими ударами кувалдочки по ручкам 12 нарушают фиксацию огнеупорной клеевой мастикой леточного кирпича 1 в нише печи 7, далее, берясь каждый за ручку 12 захвата, извлекают из ниши захват-обрамление 4 с зафиксированным в нем износившимся леточным кирпичом 1. Следует отметить, что в процессе длительной работы печи 7 при высоких температурах клеевая мастика становится непрочной, поэтому удаление леточного кирпича 1 из ниши печи 7 происходит достаточно легко.

На место захвата-обрамления 4 с зафиксированным в нем износившимся леточным кирпичом 1 в нишу леточной стены 8 печи 7 ставится двумя рабочими плавильщиками новый захват-обрамление 4 с зафиксированным в нем леточным кирпичом 1, причем, торец Б которого предварительно смазывается слоем в 2-3 мм огнеупорной клеевой мастикой.

Как правило, запасные захваты-обрамления 4 с зафиксированными в них леточными кирпичами 1 и приваренным носком уже изготовлены и хранятся на стеллажах в кладовке. По практическим данным, операция замены захвата-обрамления 4 с зафиксированным в нем старым износившимся леточным кирпичом 1, на новый занимает по времени 5-7 минут. Операция по замене старого износившегося леточного кирпича происходит без остановки печи после разливки жидкого металла и чистки ванны от шлака.

Использование предложенных «быстросменных» леточных кирпичей 1 повышенной стойкости, изготовленных из муллитокорундовой набивной массы в конструкциях печей повышают их надежность и дает большой экономический эффект. Разработанная конструкция леточного кирпича 1 имеет больший срок службы по сравнению с прототипом и меньшее время на замену в случае его износа. Конструкция более технологичная, в ней имеется приваренный к захвату-обрамлению сливной носок. Если же сравнить с леточным кирпичом заводского изготовления, то выяснится следующее важное обстоятельство.

Для того чтобы заменить леточный кирпич заводского изготовления в случае износа (выбоины, трещины, разрушение стенок летки) нужно остановить печь, остудить футеровку (в зависимости от емкости печи время охлаждения составляет 2-4 суток), разобрать частично две стены печи и почти полностью леточную стену, заменить старый леточный кирпич на новый, зафутеровать стены вновь, прокалить печь и возобновить плавку.

Описанные выше работы очень трудоемки и требуют (в зависимости от емкости печи) 6-10 суток. Из приведенного выше видно, какие значительные убытки терпят предприятия из-за низкой стойкости леточных кирпичей заводского изготовления, невозможности в случае износа быстрой их замены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугунная летка печи | 2020 |

|

RU2760136C1 |

| Лёточный кирпич | 2019 |

|

RU2718809C1 |

| ЛЕТОЧНЫЙ КИРПИЧ | 2014 |

|

RU2564177C1 |

| ЛЕТОЧНЫЙ КИРПИЧ | 2011 |

|

RU2479812C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729675C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2021 |

|

RU2761833C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2707370C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753926C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729694C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753925C1 |

Изобретение относится к области металлургии и может быть использовано в чугунной летке шахтной печи. Устройство содержит бетонную стенку с броней и нишей, в которой зафиксирован леточный кирпич с отверстием для слива металла, выполненный в торце с заходной частью и имеющий за заходной частью по периметру выборку для фиксации в стальном захвате-обрамлении, на передней части которого выполнена отбортовка. Леточный кирпич выполнен из муллитокорундовой набивной массы ММК-88 с массовой долей AL2O3 не менее 88%, открытой пористостью не более 16% и температурой начала размягчения не ниже 1550°С, при этом стальной захват-обрамление выполнен литым из стали марки 25Л с двумя приваренными стальными ручками для установки в нишу печи и для извлечения из ниши с износившимся леточным кирпичом, а на упомянутой отбортовке выполнены два паза, совпадающие с двумя шпильками, приваренными к броне печи, на которых стальной захват-обрамление с зафиксированным в нем леточным кирпичом закреплен посредством двух гаек и двух пружинных шайб в нише печи с обеспечением фиксации и удерживания леточного кирпича от давления расплавленного металла, при этом в средней части упомянутого захвата-обрамления установлена перегородка Г-образной формы, в центре которой выполнено окно для слива расплавленного металла, а в торце - подставка, при этом к упомянутой перегородке и подставке приварен стальной сливной носок. Изобретение обеспечивает увеличение срока службы леточного кирпича и уменьшает время его замены в случае его износа. 3 з.п. ф-лы, 8 ил., 2 табл.

1. Чугунная летка шахтной печи, содержащая бетонную стенку с броней и нишей, в которой зафиксирован леточный кирпич с отверстием для слива металла, выполненный в торце с заходной частью и имеющий за заходной частью по периметру выборку для фиксации в стальном захвате-обрамлении, на передней части которого выполнена отбортовка, отличающаяся тем, что леточный кирпич выполнен из муллитокорундовой набивной массы ММК-88 с массовой долей AL2O3 не менее 88%, открытой пористостью не более 16% и температурой начала размягчения не ниже 1550 °С, при этом стальной захват-обрамление выполнен литым из стали марки 25Л с двумя приваренными стальными ручками для установки в нишу печи и для извлечения из ниши с износившимся леточным кирпичом, а на упомянутой отбортовке выполнены два паза, совпадающие с двумя шпильками, приваренными к броне печи, на которых стальной захват-обрамление с зафиксированным в нем леточным кирпичом закреплен посредством двух гаек и двух пружинных шайб в нише печи с обеспечением фиксации и удерживания леточного кирпича от давления расплавленного металла, при этом в средней части упомянутого захвата-обрамления установлена перегородка Г-образной формы, в центре которой выполнено окно для слива расплавленного металла, а в торце - подставка, при этом к упомянутой перегородке и подставке приварен стальной сливной носок.

2. Чугунная летка шахтной печи по п. 1, отличающаяся тем, что выборка леточного кирпича выполнена шириной 8 мм и глубиной 16 мм, а в центре выполнено коническое отверстие с размерами 25×38 мм, а леточный кирпич выполнен с габаритами 230×400×300 мм из муллитокорундовой набивной массы в стержневом ящике.

3. Чугунная летка шахтной печи по п. 1, отличающаяся тем, что заходная часть леточного кирпича выполнена в виде усеченной пирамиды, размеры верхней части которой 240×340 мм, а нижней - 300×400 мм, при этом торец леточного кирпича состыкован с торцом ниши печи с возможностью образования ломаной линии в сечении, исключающий затекание расплавленного металла в стык.

4. Чугунная летка шахтной печи по п. 1, отличающаяся тем, что сливной носок отлит из стали марки 25Л и выполнен длиной 600 мм, высотой 120 мм, шириной узкой части 90 мм и шириной широкой части 130 мм.

| ЛЕТОЧНЫЙ КИРПИЧ | 2011 |

|

RU2479812C1 |

| ЛЕТОЧНЫЙ КИРПИЧ | 2008 |

|

RU2389958C1 |

| US 4328956 A, 11.05.1982 | |||

| Способ получения хозяйственного мыла | 1982 |

|

SU1221234A1 |

Авторы

Даты

2019-06-04—Публикация

2018-08-20—Подача