1

Изобретение относится к мыловаренной промьшленности и касается способо получения Mbiha,

Целью изобретения является интенсификация процесса и снижение себе- стоимости целевого продукта.

Способ осуществляют следующим образом.

Жировое сырье используют в смеси с комплексными кальциевыми солями, полученными обработкой подмыльного щелока хлористым кальцием в количестве 4,8-19,3%,причем кальцинированную соду берут в соотношении к комплексным кальциевым солям 1:1-1,5:1.

Способ иллюстрируется следующими примерами.

П р и м е р 1. В котел загружают расчетное количество раствора кальци нированной и сухой соды для получе- ния концентрации раствора соды 30- 35 мас.%. Полученный раствор соды в

котле нагревают до кипения. Затем в котел загружают жировое сырье согласно рецептуре. Жировое сырье подают в нижнюю часть котла. Причем комплекс- .ные кальцинирование соли предварительно смещивают с частью жирового сырья, жирные кислоты которого имеют более низкий титр, в соотнощении 1:1 Далее проводят карбонатное омьшение с одновременньм осуществлением реак- .ции двойного обмена и последующим доомьшением получают массы до содер- жания-,жирных кислот в массе 60-62% и наполнителя (карбоната кальция) в хозяйственном мыле до 0,5 мас.% и в мы

ле производственного назначения до 0,,0 мас.%. При этом соотношение комплексных кальциевых солей и кальцинированной соды составляет , затем их сущат и формуют.Смесь используют в количестве 4,81 от смеси в пересчете на жирные кислоты.

П р и м е р 2. Способ осуществляют, как в примере Г, кальцинированную соду берут в соотношении к комплексным кальциевым солям 1,5:1, а смесь используют в количестве 19,3%. от смеси в пересчете на жирные кислоты.

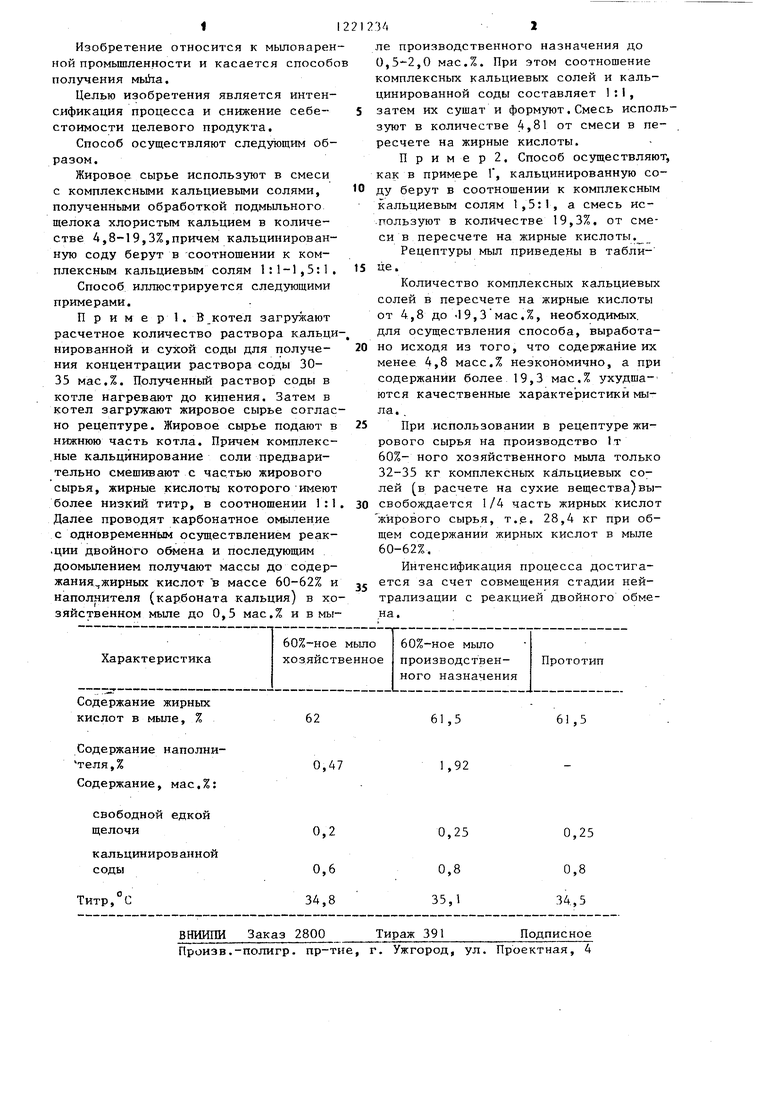

Рецептуры мыл приведены в табли- це.

Количество комплексных кальциевых солей в пересчете на жирные кислоты от 4,8 до О 9,3 мас.%, необходимых. для осуществления способа, выработано исходя из того, что содержание их менее 4,8 масс.% неэкономично, а при содержании более 19,3 мас.% ухудша- ются качественные характеристики мь:- л-а. ,

При использовании в рецептуре жирового сырья на производство 1т 60%- ного хозяйственного мыла только 32-35 кг комплексных кальциевых солей в расчете на сухие вещества)высвобождается I/4 часть жирных кислот жирового сырья, т.э, 28,4 кг при общем содержании жирных кислот в мыле 60-62%.

Интенсификация процесса достигается за счет совмещения стадии нейтрализации с реакцией двойного обмена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мыла хозяйственного и производственного назначения | 1990 |

|

SU1788963A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2065489C1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ ДЕТСКОГО БЕЛЬЯ | 2000 |

|

RU2167193C1 |

| Способ получения твердого хозяйственного мыла | 1989 |

|

SU1634701A1 |

| НАТУРАЛЬНЫЙ ШАМПУНЬ | 1993 |

|

RU2061464C1 |

| Способ получения хлопкового масла | 1986 |

|

SU1344778A1 |

| НАТУРАЛЬНЫЙ ШАМПУНЬ | 1993 |

|

RU2061465C1 |

| Способ получения твердого туалетного мыла | 1980 |

|

SU960245A1 |

| Способ подготовки масличного материала к извлечению масла | 1980 |

|

SU950755A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЫЛА | 2001 |

|

RU2201437C2 |

| Способ получения твердого мыла | 1974 |

|

SU514889A1 |

| Насос | 1917 |

|

SU13A1 |

| Тютюнников Б.Н | |||

| и др | |||

| Технология Переработки жиров, М., 1970, с | |||

| Способ получения олифы или массы для приготовления лаков | 1913 |

|

SU507A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЗЯЙ - СТВЕННОГО МЫЛА путем нейтрализации жирных кислот жирового сырья кальцинированной содой и последующего доомьшенйя каустической содой, сушки и формования, отличающийся тем, что с целью интенсификации процесса и снижения себестоимости целевого продукта, жировое сырье используют в смеси с комплексными кальциевыми солями, полученными обработкой подмыльного щелока хлористым кальцием, в количестве 4,8-19,3 масс.% от смеси в пересчете на жирные кислоты | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| -О О) | |||

Авторы

Даты

1986-03-30—Публикация

1982-10-13—Подача