Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (Источник информации А.А. Баранов, О.П. Микуляк, А.А. Резняков «Технология вторичных цветных металлов и сплавов» стр. 22-23), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами и стенками, два свода, сливную летку и газоход.

Недостатками этой печи являются:

1. Печь не имеет экономайзера.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двухванная отражательная печь (Источник информации М.С. Шкляр «Печи вторичной цветной металлургии», изд. «Металлургия», 1987. стр. 87-89), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы.

Считаю, что печь, взятая за аналог, имеет следующие недостатки:

1. Печь не имеет экономайзера.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

6. В печи используется два стационарных желоба для слива расплавленного металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двухванная отражательная печь с копильником для переплава алюминиевого лома (Источник информации В.А. Трусов патент №2522283), являющаяся наиболее близкой (прототипом), содержащая как в заявленной печи корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, газоходы, копильник, содержащий корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, сливные летки.

Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь не имеет экономайзера.

2. В печи для футеровки подин используются подовые блоки МЛСП, а не подовые блоки КС-95, которые значительно увеличивают срок службы печи.

3. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

4. В печи используется два стационарных желоба для слива расплавленного металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание высокопроизводительной газовой двухванной отражательного типа печи с экономайзером для переплава алюминиевых ломов, позволяющей снизить выбросы вредных газов в атмосферу, снизить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации, ввести в состав печи систему пылегазоочистки.

Технический результат - разработанная газовая двухванная отражательного типа печь для переплава алюминиевых ломов является высокопроизводительной, имеющей экономайзер, большой срок эксплуатации, позволяющей: снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в двухванную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками и газоходы, согласно предлагаемому изобретению, введен стальной сварной каркас с двумя теплоизоляционными слоями из огнеупорного картона МКРКЛ-450, залитый бетоном с наполнителем крошкой из легковесного шамотного кирпича, две наклонные площадки, поды двух ванн выполнены из корундовых блоков КС-95, уложенных на теплоизоляционный слой из огнеупорного картона МКРКЛ-450 и легковесный кирпич ШЛ-0,9. Бетон, залитый в каркас с наполнителем крошкой из легковесного шамотного кирпича, а также двойной теплоизоляционный слой из огнеупорного картона МКРКЛ-450, кроме того теплоизоляционный слой из огнеупорного картона МКРКЛ-450 и легковесный кирпич ШЛ-0,9 под подиной и под наклонной площадкой позволяют снизить потери тепла, сохранить температуру металла на подине и наклонной площадке. Корундовые блоки КС-95. имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы печи (срок службы по практическим данным около 8-9 лет).

Кроме того, двухванная отражательная печь для переплава алюминиевого лома (далее печь) имеет в каждой боковой стене инжекционную четырех рядную сорока восьми смесительную горелку высокого давления, которая направлена под углом 20° на наклонную площадку и под углом 25° к оси печи, более того, на каждую подину направлена под углом 30° четырех рядная инжекционная сорока восьми смесительная горелка высокого давления, установленная в задней торцевой стене печи. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара, тепловая мощность горелок составляет 12 200 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Следует отметить, что каждый смеситель первого (верхнего) ряда является отливкой и представляет собой трубу с наружным диаметром 68×10 мм длиной 90 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 280 мм с наружным ∅72 мм, на внутренней поверхности которой ∅48 мм имеются 16 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски для удобства ее навинчивания на смеситель и свинчивания с него. Смесители первого ряда с насадками и литыми в них ребрами, а также литого стабилизирующего пламя туннеля позволяют увеличить длину факела первого ряда до 3,9 м.

Более того, каждый смеситель второго ряда является отливкой и представляет собой трубу с наружным диаметром 68×10 мм длиной 270 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 100 мм с наружным ∅72 мм, на внутренней поверхности которой ∅48 мм имеются 16 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски для удобства ее навинчивания на смеситель и свинчивания с него. Смесители второго ряда с насадками и литыми в них ребрами, а также литого стабилизирующего пламя туннеля позволяют увеличить длину факела второго ряда до 2,9 м.

При этом каждый смеситель третьего ряда является отливкой и представляет собой трубу с наружным диаметром 68×10 мм длиной 370 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Смесители третьего ряда, а также литого стабилизирующего пламя туннеля позволяют получить длину факела до 1,8 м.

Следует отметить, что каждый смеситель четвертого ряда является отливкой и представляет собой в верхней части трубу диаметром 35×5 мм переходящей в нижней части в трубу диаметром 68×10 мм длиной 265 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 105 мм с наружным ∅72 мм и внутренней резьбой длиной 15 мм, причем насадка имеет устройство для окончательного перемешивания газо воздушной смеси, при этом с торца насадки выполнено одно центральное диаметром 2,5 мм и восемь отверстий диаметром 3,0 мм, просверленых по диаметру 25 мм, а двенадцать отверстий диаметром 1,6 мм, просверленых под углом 25° к оси насадки. Конструкция насадки позволяет получить факел длиной 900 мм, причем насадки к смесителям в случае их обгорания, оплавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

Мало того, каждая горелка имеет устройство для регулирования расхода воздуха, состоящее из: двух стальных направляющих, приваренных кгазораспределительной камере, двух шпилек, регулятора, двух гаек - барашек и двух пружинных шайб. Устройство для регулирования расхода воздуха позволяет регулировать инжектируемый в горелку воздух, а также позволяет использовать в горелке природные газы различных месторождений России, стран СНГ и мира.

Кроме того, смесители, насадки к смесителям, литой стабилизирующий пламя туннель изготовлены из жаростойкого, износостойкого легированного чугуна ЧХ16 С=1,6-2,4%; Si=l,5-2,2%; Mn не более 1%; Р не более 0,1%; S не более 0,5%; Cr=13-19%, остальное Fe.

При этом печь имеет четыре поворотных футерованных желоба, которые можно поворачивать в процессе разливки жидкого металла и имеет в конструкции четыре промежуточных носка, четыре поворотные футерованные чаши с приваренным в каждой в нижней ее части валом, конец которого впрессован во внутреннюю обойму шарикового подшипника, а его наружная обойма зафиксирована в кронштейне, который закреплен в задней стене печи, причем к каждой поворотной футерованной чаше приварен футерованный желоб с двумя ручками, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 130°. Такая конструкция каждого поворотного желоба на шариковом подшипнике позволяет очень легко вращать его во время разливки жидкого металла, что улучшает условия труда обслуживающего персонала.

Более того, печь выложена в стальном коробе и имеет теплоизоляцию между стальным коробом и каждой стеной, состоящую из двойного теплоизоляционного муллитового марки МЛФ-260 стекловолокнистого слоя и слоя листового асбокартона. Такая теплоизоляция позволяет снизить потери тепла и экономить газ.

Существенно отметить, что свод печи имеет огнеупорную обмазку, а сверху обмазки уложен двойной теплоизоляционный из огнеупорного картона МКРКЛ-450 слой толщиной 40 мм. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Кроме того, печь имеет четыре рабочих окна, два из которых могут выполнять роль шлакового окна и четыре летки, выполненные в задней стене печи. Четыре рабочих окна позволяют производить быструю загрузку печи, а четыре летки в печи производить быстрый слив наплавленного металла, что делает печь высокопроизводительной.

При этом печь имеет два электрических привода подъема и опускания двух рабочих заслонок печи, состоящие из двух электрических двигателей, двух муфт, двух редукторов, двух барабанов, четырех приваренных к горизонтальным швеллерам кронштейнов, двух шкивов и двух рабочих сварных футерованных заслонок, закрепленных на тросах.

Более того, привод подъема и опускания каждой заслонки шлакового окна печи, состоит: из электродвигателя, муфты, червячного редуктора, барабана, противовеса, тросов, шкивов и сварной футерованной полуторным легковесным кирпичем ШЛ-0,9 заслонки с теплоизоляционным слоем из огнеупорного картона МКРКЛ-450. Конструкция привода и заслонки обеспечивает герметичность печи, позволяет уменьшить потери металла и тепла в окружающую среду.

Следует отметить, что четыре летки печи выполнены в быстросменных армированных леточных кирпичах, имеющих заходную часть и по периметру выборку для фиксации в стальном захвате-обрамлении, на передней части которого выполнена отбортовка с отверстиями для крепления гайками, пружинными шайбами к шпилькам, приваренным к коробу печи, при этом леточный кирпич изготовлен из муллитокорундовой набивной массы ММК-88, а стальной захват- обрамление выполнен литым из стали марки 25Л с двумя приваренными стальными ручками для установки в нишу печи и для извлечения из ниши. Замена изношенных леточных кирпичей на новые производится в течении 10-12 минут без остановки печи.

Важно отметить, что предлагаемая печь имеет экономайзер, который представляет собой полую трубу с внутренним ∅850 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющий стали прямоугольной формы с внутренними размерами 30×50 длиной 8 метров и с количеством витков - 62 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 04Х18Н10 и сверху закрыта металлической трубой с теплоизоляцией. Экономайзер позволяет нагревать воду для технологических, нужд предприятия.

Наконец, печь снабжена системой пылегазоочистки, состоящей из шести идентичных секций, обединенных в единую конструкцию, в каждой секции размещены две поворотные решетки и 6 рукавных фильтров, при этом установка пыле газоочистки имеет обслуживающую площадку и лестницу, причем, в состав системы пыле газоочистки входит камера смешения, дымосос ДН-12,5, шести секционный блок пылегазоочистки, при этом шести секционный блок пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 51 600 м3/час, степень очистки по фтористому водороду 67%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 87%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 81%, степень очистки по пыли 74%, уровень звука не более 75 ДБА.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи. Разработанная конструкция двух ванной печи позволяет вести переплавку подвергнутого разделке и магнитной сепарации алюминиевого лома, который загружается в два рабочих окна, расположенных в передней стене и в два боковых окна. Случайно загруженные в печь переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны, нержавейка, титановые сплавы и т.д.) остаются на двух наклонных площадках и на двух подинах, а затем удаляются.

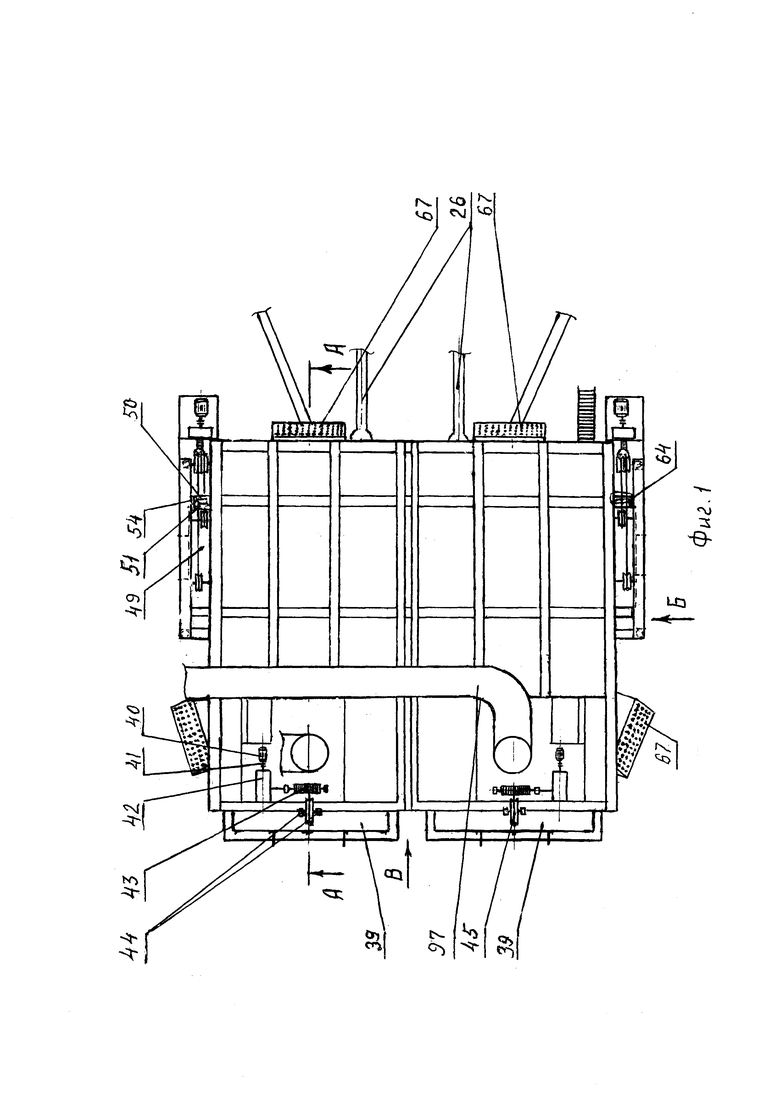

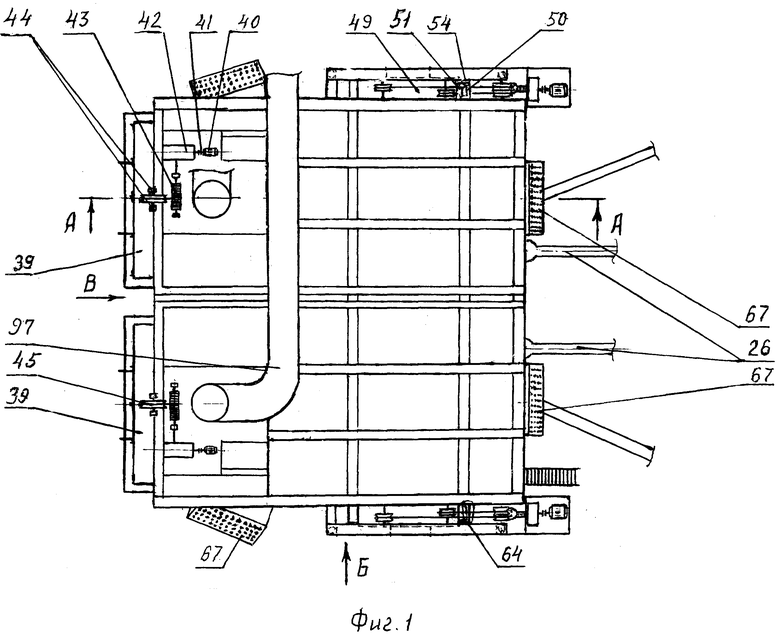

На фиг. 1. Вид двух ванной печи в плане.

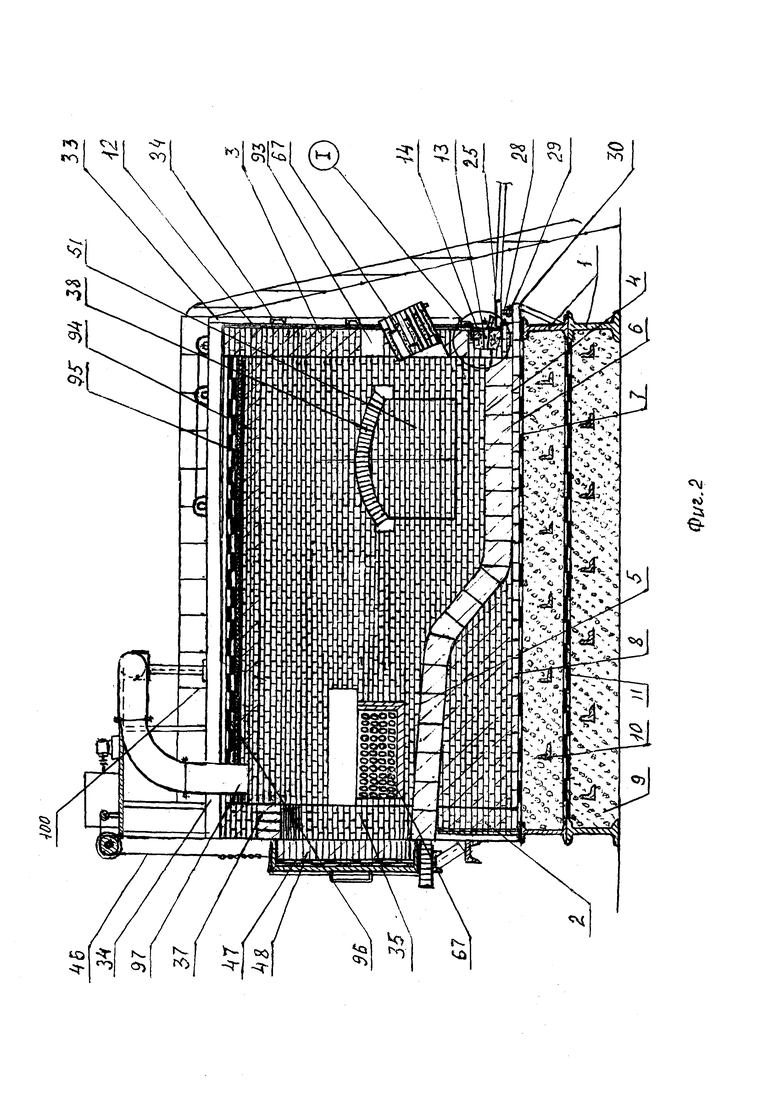

На фиг. 2. Продольный разрез А-А двух ванной печи.

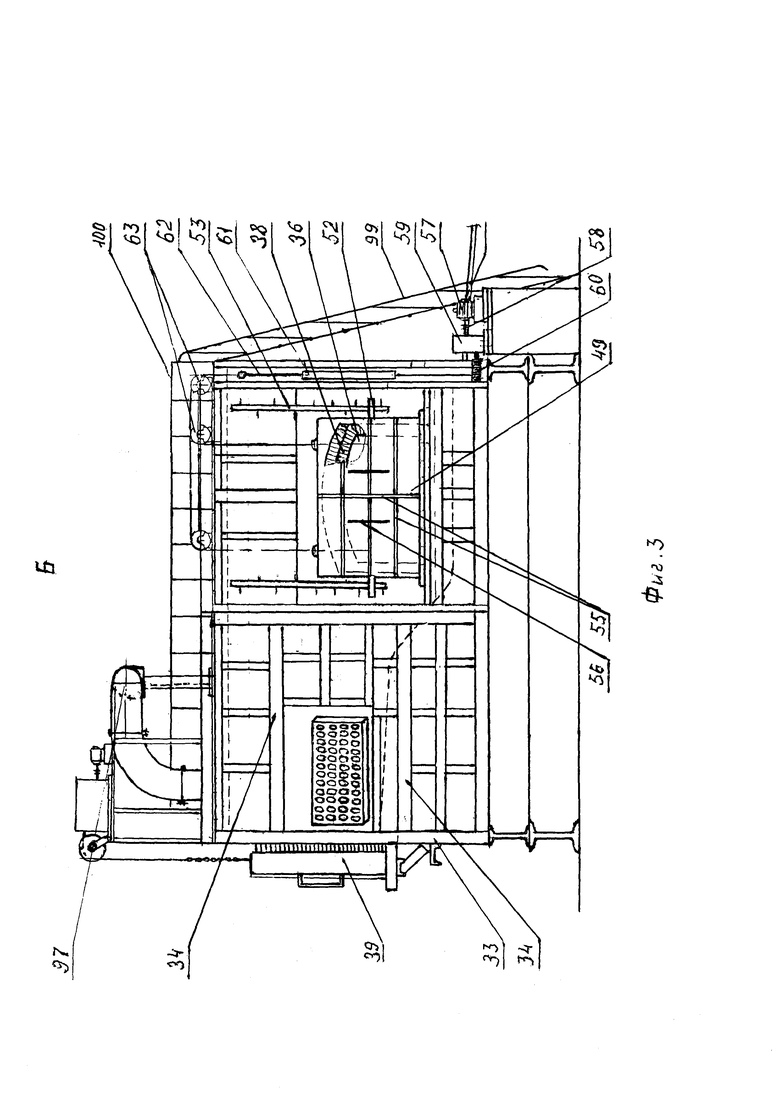

На фиг. 3. Вид Б двух ванной печи.

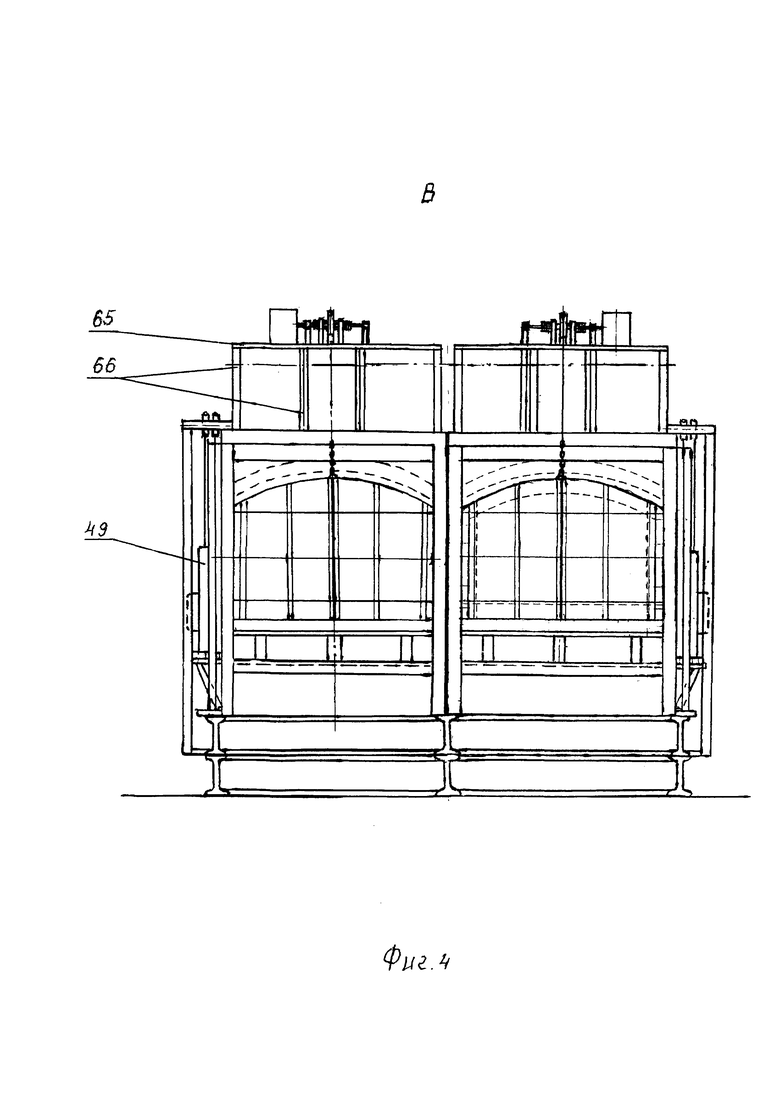

На фиг. 4. Вид В двух ванной печи.

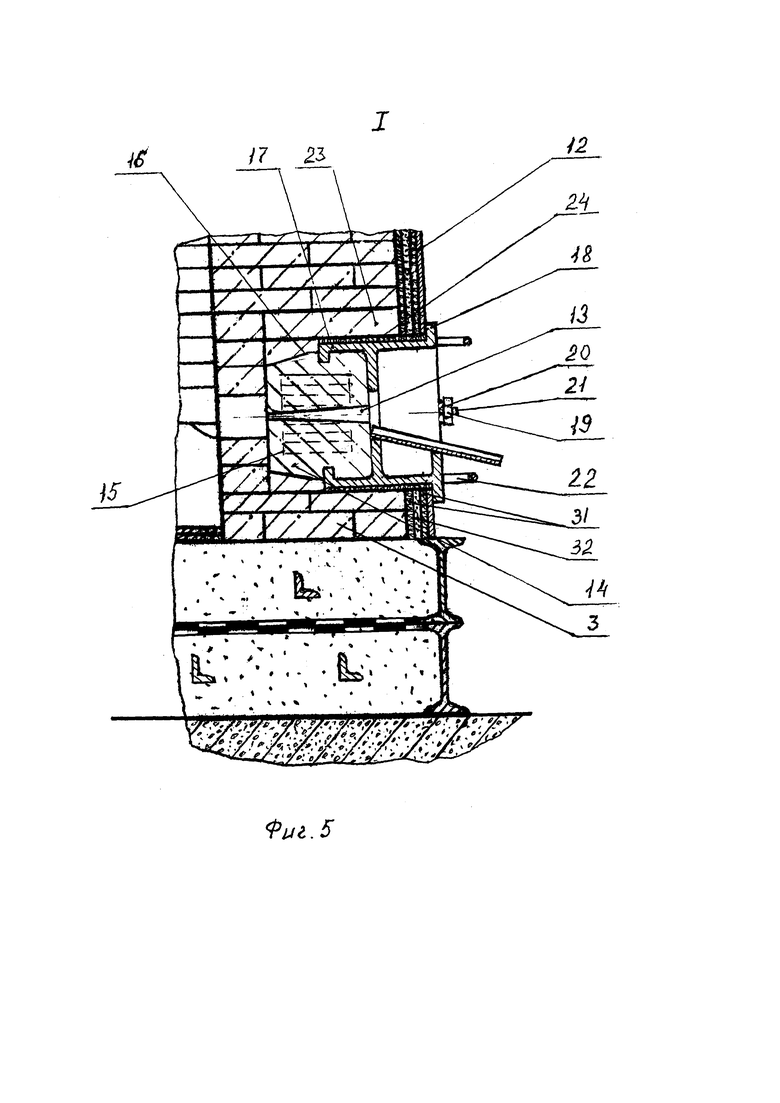

На фиг. 5. Узел леточного кирпича.

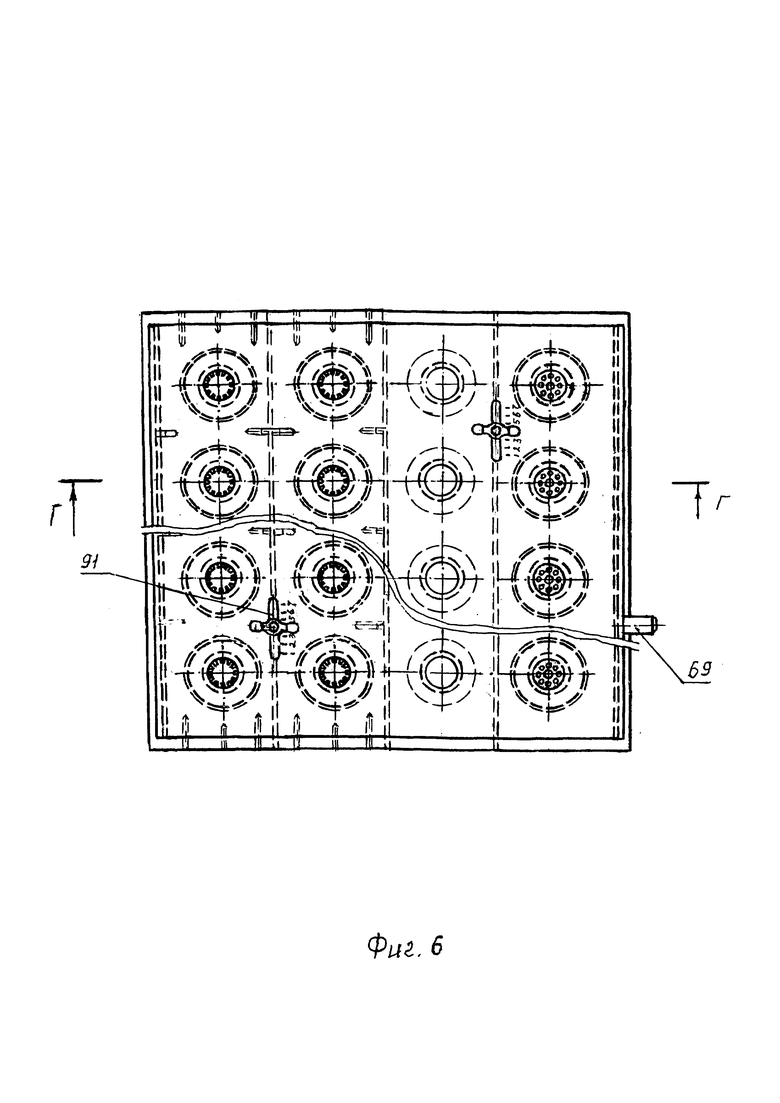

На фиг. 6. Четырех рядная сорока восьми смесительная инжекционная горелка.

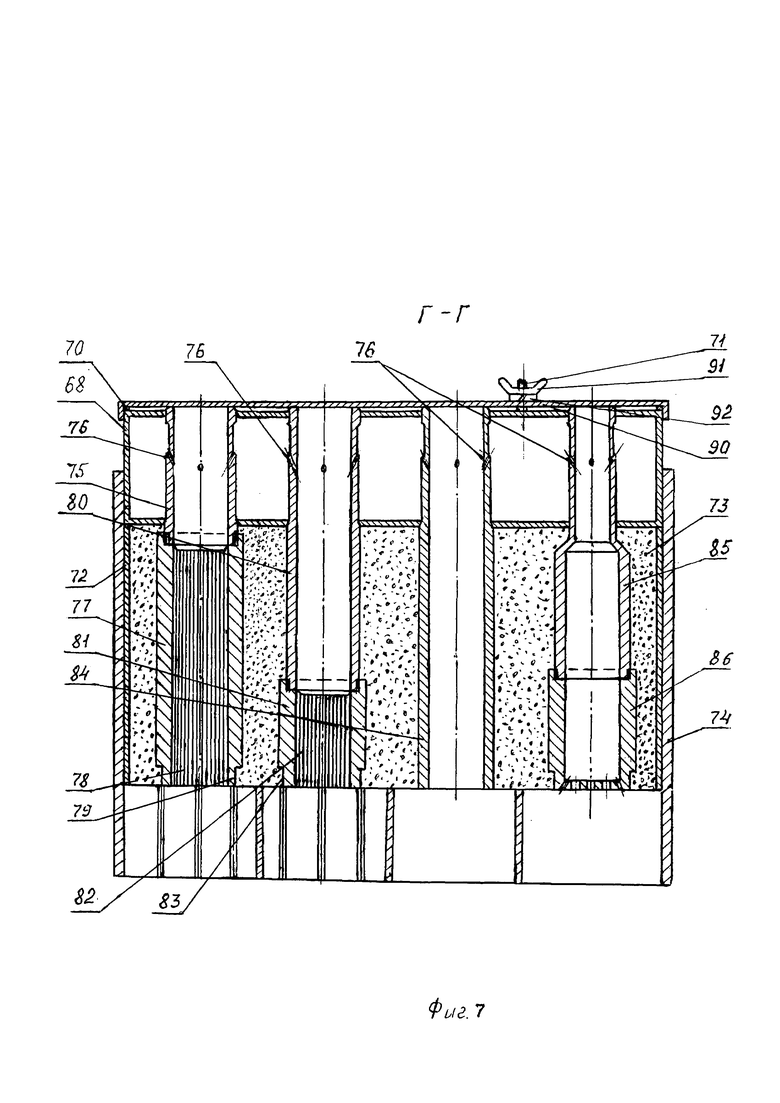

На фиг. 7. Разрез Г-Г четырех рядной сорока восьми смесительной инжекционной горелки.

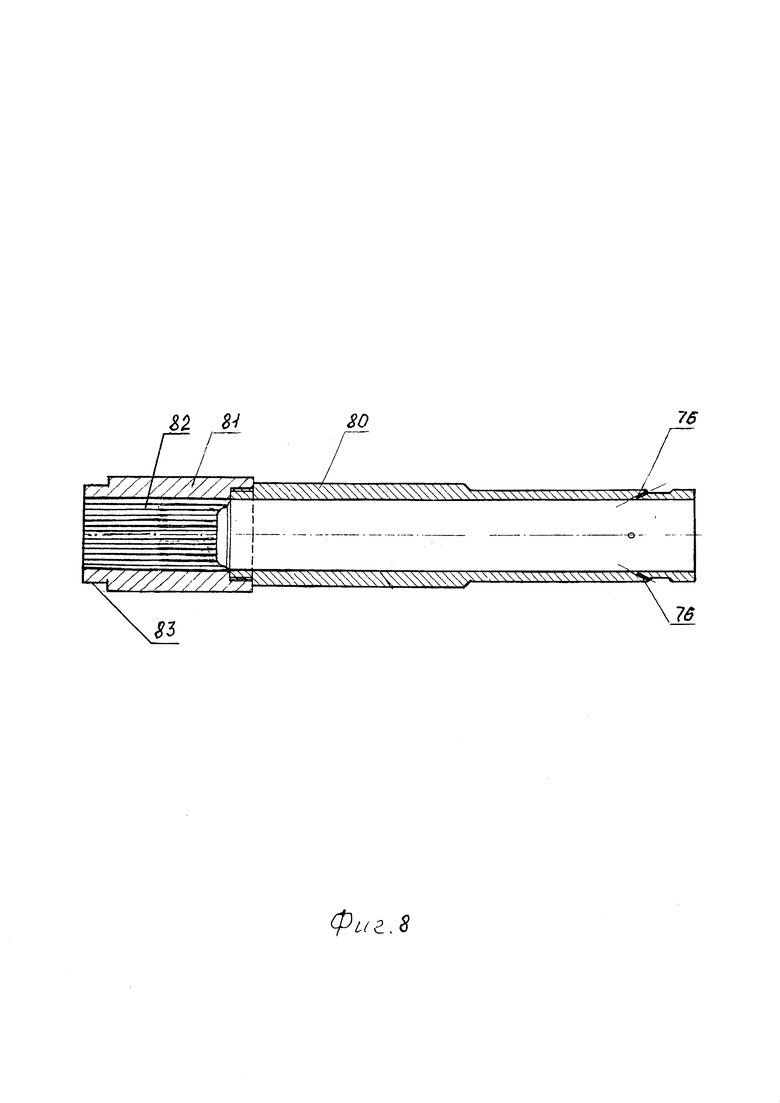

На фиг. 8. Смеситель с короткой насадкой.

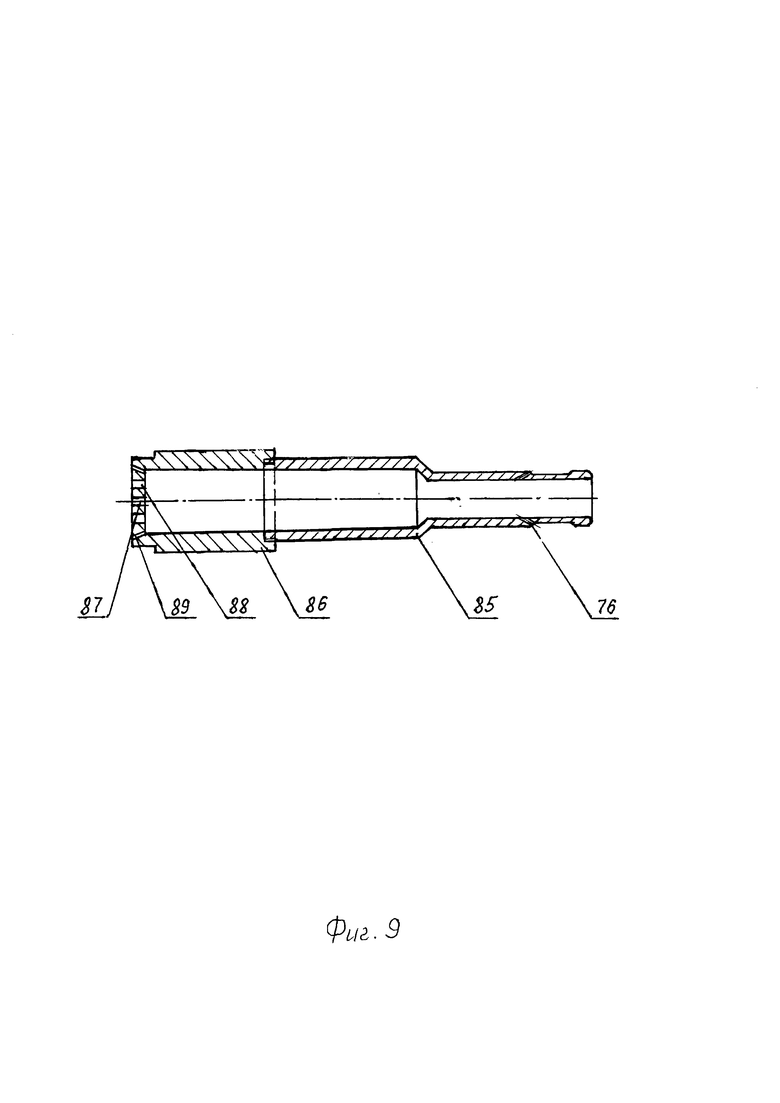

На фиг. 9. Смеситель с длинной насадкой с отверстиями.

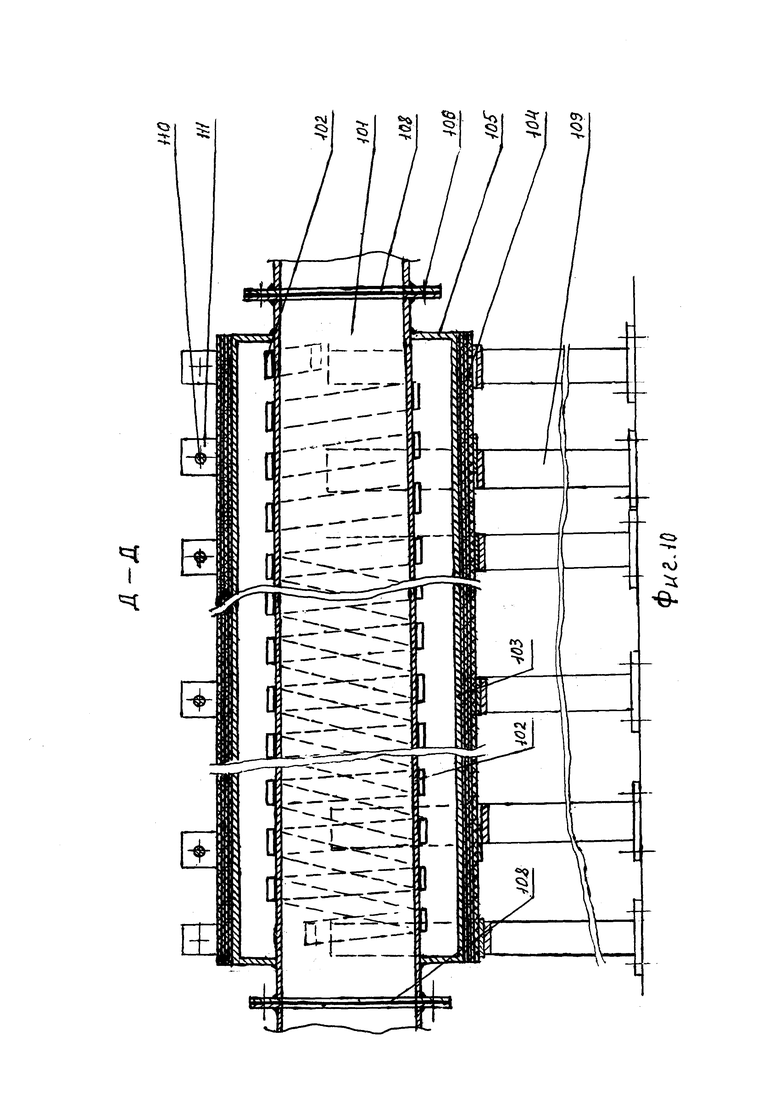

На фиг. 10. Экономайзер.

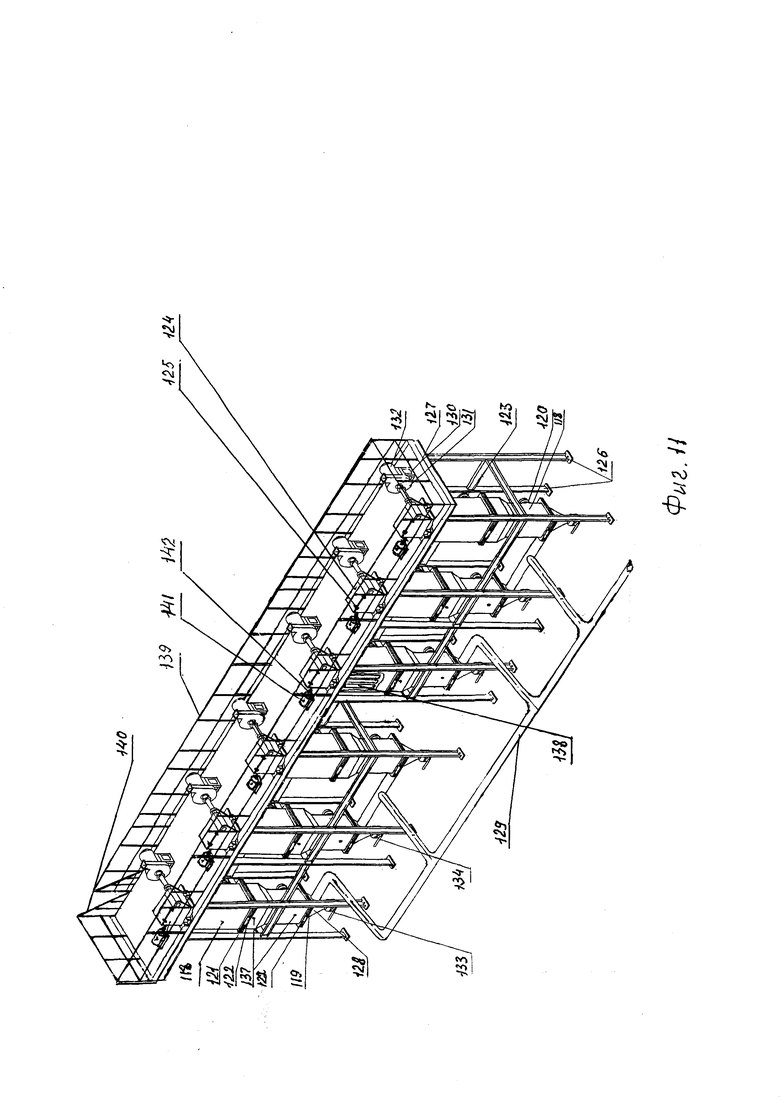

На фиг. 11. Шести секционный блок пылегазоочистки

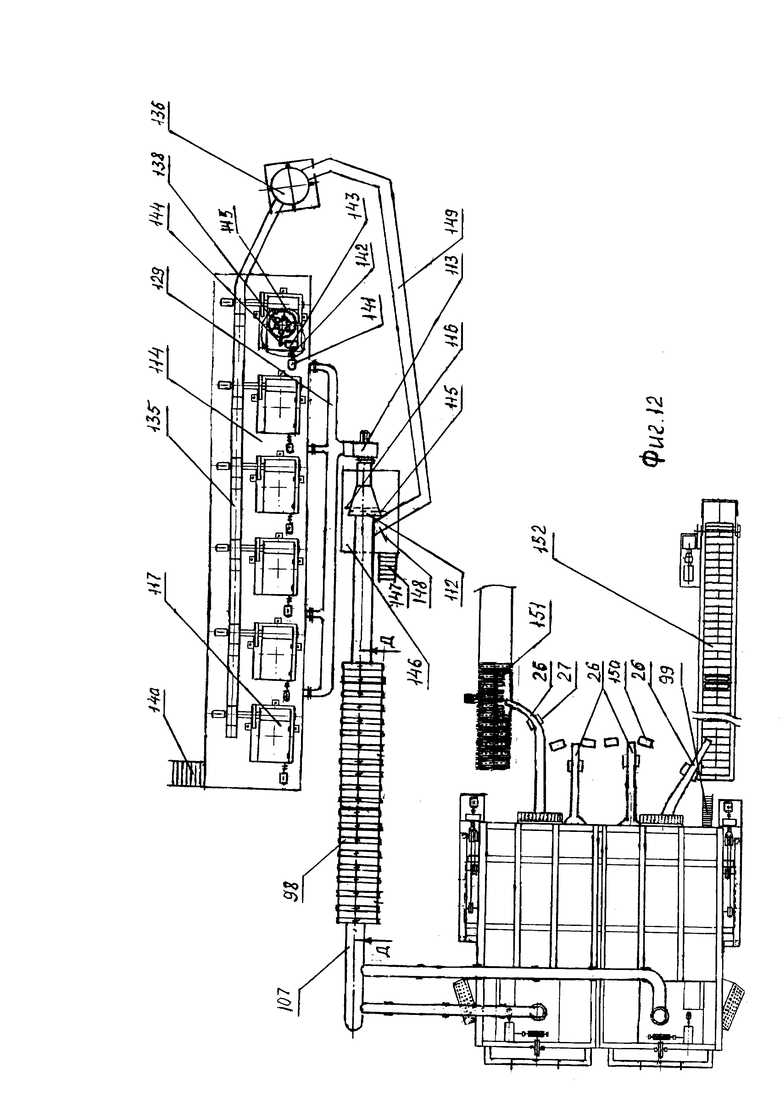

На фиг. 12. Вид в плане двухванной печи с разливочным оборудованием, экономайзером и системой пылегазоочистки.

Предлагаемая двухванная отражательная печь содержит: смонтированный на каркасе 1 залитый бетоном с наполнителем крошкой из легковесного шамотного кирпича, корпус, образованный кирпичной кладкой наружных боковых, передней 2 и задней 3 торцевых стен.

При этом каждый под 4 печи и каждая наклонная площадка 5 имеют плавный переход и выложены из корундовых блоков КС-95 поз. 6, уложенных на теплоизоляционный из огнеупорного картона МКРКЛ-450 слой поз. 7 и легковесный кирпич ШЛ-0,9 поз. 8 (фиг. 2). Каркас 1 сварен из широкополочного двутавра №45 Ш1 залит бетоном 9 с наполнителем крошкой из легковесного шамотного кирпича и армирован уголком 100 ×100 поз. 10, кроме того каркас имеет два теплоизоляционных слоя 11 из огнеупорного картона МКРКЛ-450. Бетон 9, залитый в каркас 1 с наполнителем крошкой из легковесного шамотного кирпича, а также двойной теплоизоляционный слой 11 из огнеупорного картона МКРКЛ-450, кроме того теплоизоляционный слой 7 из огнеупорного картона МКРКЛ-450 и легковесный кирпич 8 под подиной 4 и под наклонной площадкой 5 позволяют снизить потери тепла, сохранить температуру металла на подине 4 и наклонной площадке 5. Срок службы печи увеличивается из-за использования корундовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8-9 лет). Применением корундовых блоков КС-95 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Швы между корундовыми блоками КС-95 заполняют тонкоразмолотым сухим шамотным порошком, смешанным с жидким стеклом, а в верхней части швы замазываются клеевой огнеупорной мастикой «заподлицо» с верхней плоскостью подины 4 и наклонной площадки 5.

При футеровке в качестве связующего вещества применяется огнеупорный состав, состоящий из огнеупорной глины (23%), шамотного порошка (73%), жидкого стекла (3%) и фоскона (1%).

На металлическом каркасе 1 печи выложены четыре стены, под 4, наклонная площадка 5. Горизонтальная часть подины 4 состоит из восьми рядов корундовых блоков КС-95 по три штуки в каждом ряду, наклонная часть подины 4 имеет три ряда по три штуки в каждом ряду, уложенных на плашку. Размер подины 3 × 3,2 метра. Наклонная площадка 5 состоит из семи рядов подовых корундовых блоков КС-95, уложенных на плашку. Размер наклонной площадки 3 × 2,8 метра. Подовые блоки обложены прямым шамотным кирпичом марки ША - 1 изделие №5. Стены печи выложены из шамотного кирпича ША - 1 №5 и №12 в стальном коробе 12 фиг. 2,5. При этом печь имеет четыре летки 13 в задней 3 стене для выпуска расплавленного металла, выполненные в быстросменных леточных кирпичах 14, изготовленных в стержневых ящиках из муллитокорундовой набивной массы ММК-88 со стальной арматурой 15. Леточный кирпич 14 имеет заходную часть 16 и по периметру выборку для фиксации в стальном захвате-обрамлении 17, на передней части которого выполнена отбортовка 18 с отверстиями для крепления гайками 19, пружинными шайбами 20 к шпилькам 21, приваренным к коробу 12 печи. Стальной захват- обрамление 17 выполнен литым из стали марки 25Л с двумя приваренными стальными ручками 22 для установки в нишу печи и для извлечения из ниши фиг. 5. Леточный кирпич 14 перекрыт огнеупорной шамотной плитой 23. Между захватом- обрамлением 17 футеровкой стены 3 набита огнеупорная вата 24 фиг 5. Чтобы не загромождать эскиз на фиг. 5 не показана стальная футерованная чаша, приваренный к ней стальной футерованный желоб, элементы крепления. Замена изношенных быстросменных леточных кирпичей на новые производится в течении 10-12 минут без остановки печи.

Кроме того, печь имеет четыре стальные футерованные поворотные чаши 25 с приваренными к ним стальными футерованными поворотными желобами 26 с ручками 27 фиг. 2, 12. Поворотная чаша 25 имеет внизу приваренный вал 28, конец которого впрессован во внутреннюю обойму шарикового подшипника 29, а его наружная обойма зафиксирована в кронштейне 30, который приварен к каркасу 1.

Как было описано выше каждый леточный кирпич 14 размещается в литом захвате-обрамлении 17 и при кладке задней стены 3 укладывается в нишу, при этом шпильки 21, приваренные к стальному коробу 12 печи входят в отверстия отбортовки литого захвата-обрамления 17 и он крепится на стальном коробе 12 печи гайками 19. Каждая летка 12 затыкается пикой (не показана). Стены печи выложены в два кирпича.

К каркасу 1 печи приварен стальной короб 12 печи, имеющий теплоизоляцию между стальным коробом 12 и каждой стеной, состоящую из двойного теплоизоляционного муллитового марки МЛФ-260 стекловолокнистого слоя 31 и слоя листового асбокартона 32 фиг. 5. Такое конструктивное решение значительно снижает потери тепла в окружающую среду. Крепление стального короба 12 печи к каркасу 1 печи производится вертикальными швеллерами 33 №16. Для предотвращения распора кладки печи вертикальные швеллеры имеют связку из горизонтальных швеллеров 34 №16 фиг. 2,3.

Рабочее 35 и шлаковое 36 окна имеют своды 37 и 38 соответственно, выложенные по шаблонам из шамотного торцевого клина ША-1 №22 и №23 фиг. 2,3. Печь имеет электрические привода подъема и опускания рабочих заслонок 39 печи, состоящий из двух электрических двигателей 40, двух муфт 41, двух редукторов 42, двух барабанов 43, четырех приваренных к горизонтальным швеллерам кронштейнов 44, двух шкивов 45 и собственно двух рабочих заслонок 39, закрепленных на тросах 46 фиг. 1,2. Каждая рабочая заслонка 39 печи отлита из жаростойкого, износостойкого легированного чугуна марки ЧХ16 имеет двойной теплоизоляционный слой 47 из огнеупорного картона МКРКЛ-450, футерована легковесным полуторным огнеупорным кирпичем марки ШЛ- 0,9 поз. 48. Заслонка 49 шлакового 36 окна печи имеет раму 50, сваренную из швеллера №14, футерованную легковесным полуторным кирпичем марки ШЛ- 0,9 поз. 51, выступающим за раму на 30 мм, причем, рама 50 имеет по одному ползуну 52 с каждой стороны, приваренных к ней, перемещающихся по копирам 53, при этом при закрытии шлакового окна 36 образуется надежный «Г- образный замок», что способствует уменьшению угара и теплопотерь из печи. К раме 50 шлакового окна 36 приварен стальной лист 54, а к нему приварены ребра жесткости из уголка 30×30 поз. 55 и две ручки 56 для удобства работы плавильщиков. Привод подъема и опускания каждой заслонки 49 шлакового 36 окна печи, состоит: из электродвигателя 57, муфты 58, червячного редуктора 59, барабана 60, противовеса 61, тросов 62, шкивов 63 и заслонки 49 с теплоизоляционным слоем из огнеупорного картона МКРКЛ-450 поз. 64 фиг. 1,3. Каждый привод подъема и опускания рабочей заслонки 39 печи смонтирован на стальной плите 65, которая опирается на четыре стальные опоры 66.

Кроме того, печь имеет в каждой боковой стене инжекционную четырех рядную сорока восьми смесительную горелку 67 высокого давления, которая направлена под углом 20° на наклонную площадку 5 и под углом 25° к оси печи, кроме того, на каждую подину 4 направлена под углом 30° четырех рядная инжекционная сорока восьми смесительная горелка 67 высокого давления, установленная в задней торцевой стене 3 печи. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара, тепловая мощность горелок составляет 12 200 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Горелка 67 состоит соответственно из сорока восьми смесителей, объединенных общей сварной газораспределительной камерой 68, к которой приварен штуцер 69, по которому подается природный газ фиг. 6,7.

Газораспределительная камера 68, имеющая прямоугольную форму, сварена из листовой стали толщиной 2,5 мм, вверху по краям к ней приварены две стальные направляющие 70 толщиной 3 мм и две шпильки 71. В газораспределительной камере 68 просверлено четыре ряда отверстий, в которые вставлены и герметично заварены 48 смесителей. Введенный в конструкцию горелки кожух 72, коробчатый формы приварен к газораспределительной камере 68, позволяет набивать огнеупорную набивную массу 73 в пространство между смесителями до установки горелки 67 в печь, а также дает возможность просушивать и прокаливать горелку 67 вне печи, кожух 72 предотвращает процесс осыпания огнеупорной набивной массы 73 в процессе ее набивки. На кожух 72 и газораспределительную камеру 68 надевается горелочный туннель 74 и приваривается по периметру к газораспределительной камере 68. Следует отметить, что каждый смеситель 75 первого (верхнего) ряда является отливкой и представляет собой трубу с наружным диаметром 68×10 мм длиной 90 мм, в которой по периферии просверлены четыре сопла 76 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 75 имеется насадка 77 длиной 280 мм с наружным ∅75 мм, на внутренней поверхности которой ∅48 мм имеются 16 литых ребер 78, литые ребра 78 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски 79 для удобства ее навинчивания на смеситель и свинчивания с него. Смесители 75 первого ряда с насадками 77 и литыми в них ребрами 78, а также литого стабилизирующего пламя туннеля 74 позволяют увеличить длину факела первого ряда до 3,9 м.

Более того, каждый смеситель 80 второго ряда является отливкой и представляет собой трубу с наружным диаметром 68×10 мм длиной 270 мм, в которой по периферии просверлены четыре сопла 76 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 80 имеется насадка 81 длиной 100 мм с наружным ∅75 мм, на внутренней поверхности которой ∅48 мм имеются 16 литых ребер 82, литые ребра 82 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 6 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки 81 выфрезерованы две лыски 83 для удобства ее навинчивания на смеситель и свинчивания с него фиг. 8. Смесители 80 второго ряда с насадками 81 и литыми в них ребрами 82, а также литого стабилизирующего пламя туннеля 74 позволяют увеличить длину факела второго ряда до 2,9 м.

При этом каждый смеситель 84 третьего ряда является отливкой и представляет собой трубу с наружным диаметром 68×10 мм длиной 370 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. Смесители 84 третьего ряда, а также литого стабилизирующего пламя туннеля 74 позволяют получить длину факела до 1,8 м.

Следует отметить, что каждый смеситель 85 четвертого ряда является отливкой и представляет собой в верхней части трубу диаметром 35×5 мм переходящей в нижней части в трубу диаметром 68×10 мм длиной 265 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла 76 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом каждый смеситель 85 имеет насадку 86 длиной 105 мм с наружным ∅75 мм и внутренней резьбой длиной 15 мм, причем насадка 86 имеет устройство для окончательного перемешивания газо воздушной смеси, при этом с торца насадки 86 выполнено одно центральное 87 диаметром 2,5 мм и восемь отверстий 88 диаметром 3,0 мм, просверленых по диаметру 25 мм, а двенадцать отверстий 89 диаметром 1,6 мм, просверленых под углом 25° к оси насадки 86 фиг. 9. Конструкция насадки 86 позволяет получить факел длиной 900 мм, причем насадки к смесителям в случае их обгорания, оплавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

Каждая горелка 67 имеет устройство для регулирования расхода воздуха, состоящее из: двух стальных направляющих 70, приваренных к газораспределительной камере 68, двух шпилек 71, регулятора 90, двух гаек - барашек 91 и двух пружинных шайб 92. Устройство для регулирования расхода воздуха позволяет регулировать инжектируемый в горелку воздух, а также позволяет использовать в горелке природные газы различных месторождений России, стран СНГ и мира.

Кроме того, смесители, насадки к смесителям, литой стабилизирующий пламя туннель изготовлены из жаростойкого, износостойкого легированного чугуна ЧХ16 C=l,6-2,4%; Si=l,5-2,2%; Mn не более 1%; Р не более 0,1%; S не более 0,5%; Cr=13-19%, остальное Fe.

Практика эксплуатации ванных печей отражательного типа с форсированным режимом плавки показала, что в них угар на 0,1-0,12% ниже, чем в печах с обычным режимом плавки. Горелка исследовалась в лаборатории ООО «Пензаплав» на исследовательском стенде.

Номинальное рабочее давление у всех горелок 0,1 МПа. При футеровке печи горелки 67 перекрываются блоками КС-95 поз. 93. Затем происходит обмуровка горелок огнеупорной набивной массой собственной разработки имеющей следующий состав: песок кварцевый 8%; мертель шамотный 40%; лигносульфанат технический 14%; порошок молотой глины 22%; фоскон 4%; вода 12%.

Большой свод 94 печи выполнен по шаблону из клина торцевого ША1 №22, №23 и имеет огнеупорную обмазку 95. Сверху обмазки уложен двойной теплоизоляционный слой из огнеупорного картона МКРКЛ-450 слой толщиной 40 мм, что дополнительно уменьшает теплопотери из печи. Пятовые балки (не показаны) сварены из швеллеров №27. Дымовые газы из печи по двум газоходам 97 поступают в экономайзер 98. Для обслуживания приводов подъема и опускания заслонок рабочих и шлаковых окон печь снабжена стационарной лестницей 99 фиг. 3, 12. В соответствии с требованиями техники безопасности печь имеет ограждение 100 фиг. 2,3.

Печь имеет экономайзер 98, который представляет собой полую трубу 101 с внутренним ∅850 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали профильная труба 102 из нержавеющий стали прямоугольной формы с внутренними размерами 30×50 длиной 8,0 метра и с количеством витков - 62 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 04X18H10 и сверху закрыта металлической трубой 103 с четырьмя слоями теплоизоляционного материала 104 фиг. 10, 12. Металлическая труба 103 имеет с торцов приваренные торцевые стенки 105. Труба 101 имеет с двух сторон приваренные фланцы 106 с восемью отверстиями для крепления экономайзера болтам, гайками, пружинными шайбами (не показано) к общему газоходу 107, который объединяет газоходы 97 выходящие из печи. Для устранения вырыва дымовых газов между фланцами установлены прокладки 108 из термостойкого материала. Экономайзер установлен на металлических опорах 109, которые закреплены в полу литейного цеха фундаментными болтами (не показано). Слои теплоизоляционного материала 104 закреплены болтами 110, гайками, пружинными шайбами (не показано) на металлической трубе 103 двадцатью хомутами 111. Экономайзер 98 позволяет нагревать воду для технологических нужд предприятия.

При этом печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки для достижения экологически чистого процесса, в которую входят: камера смешения 112, дымосос ДН-12,5 поз. 113, шести секционный блок 114 пылегазоочистки с тридцатью шестью рукавными фильтрами, при этом шести секционный блок пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 51 600 м3/час, степень очистки по фтористому водороду 67%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 87%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 81%, степень очистки по пыли 74%, уровень звука не более 75 ДБА.

Для разбавления дымовых газов воздухом цеха с целью снижения температуры перед подачей их в дымосос ДН12,5 поз. 113 устанавливается на общем газоходе 107 камера смешения 112, которая имеет два шибера: один шибер 115 регулирует тягу (разряжение в печи), второй шибер 116 регулирует подачу цехового воздуха. Дымосос ДН-12,5 поз. 113 подает разбавленные воздухом дымовые газы в шести секционный блок пылегазоочистки 114. Очистка дымовых газов от вредных веществ и пыли происходит в шести секционном блоке пылегазоочистки 114, разработанным автором и изображенным на фиг. 11, который имеет широкий спектр очищаемых вредных веществ, находящихся в дымовых газах. Каждая секция 117 шести секционного блока пылегазоочистки 114 представляет собой сборный стальной прямоугольный в сечении корпус 118, в нижней части которого имеется нижняя поворотная загрузочная решетка 119 с отверстиями. Выше нижней поворотной загрузочной решетки 119 расположен нижний загрузочный патрубок 120 фиг. 11. В средней части стального корпуса 118 имеется верхняя поворотная загрузочная решетка 121 с отверстиями. Поворот решеток вокруг осей осуществляется с помощью рукояток 122, закрепленных на осях решеток. Выше верхней поворотной загрузочной решетки 121 расположен верхний загрузочный патрубок 123. Каждая крышка 124 секции 117 выполнена с двумя петлями 125 и открывает и закрывает герметично корпус 118 и предназначена для обслуживания и ремонта пылегазоочистного блока. Шести секционный блок пылегазоочистки 114 опирается на двадцать опор 126, в верхней части к нему крепится обслуживающая площадка 127. Отработанный адсорбент и пыль собираются в конусной части 128 стального корпуса 118. Очищаемые газы подаются в блок пылегазоочистки по трубе 129 фиг. 11. На обслуживающей площадке 127 закреплена рама 130, на которой установлена воздуходувка 131 с электродвигателем 132. Отработанный адсорбент, загрязненный пылью с нижней поворотной загрузочной решетки 119 и с верхней поворотной загрузочной решетки 121 с помощью рукояток 122 сбрасывается в конусную часть 128 стального корпуса 118, а затем, повернув ручку 133 отработанный адсорбент высыпается через нижнюю горловину 134 стального корпуса 118 в тару (не показана) и увозится в отвал. Очищенные дымовые газы подаются по трубе 135 в дымовую трубу 136 и, далее в атмосферу. Для наблюдения за ходом процесса очистки дымовых газов в каждом стальном корпусе выполнены два глазка 137 фиг. 11, 12. В качестве дымососа принят дымосос мод. ДН-12,5, который имеет рабочую температуру до 250°С. Шести секционный блок пылегазоочистки 114 имеет привод вращения рукавных фильтров 138, а также ограждение 139 обслуживающей площадки 127 и лестницу 140. Привод вращения рукавных фильтров каждой секции состоит из: электродвигателя 141, муфты 142, редуктора 143, на выходном валу которого закреплена шестеренка 144, которая входит в зацепление с зубчатым венцом 145, с приваренными внутри крючками, на которых подвешены шесть рукавных фильтров 138 фиг. 12.

Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов поднимается на обслуживающую площадку 146 по лестнице 147 и закрывает шиберы 115, 116 на камере смешения 112, а шибер 148 на трубе 149 открывает. Включаются горелки 67 печи, при этом прокаливается печь по технологическому графику прокалки в зависимости от вида проведенного ремонта. После процесса прокалки закрываются летки 13 печи, открываются заслонки загрузочных окон 35, шлаковых окон 36 и в прокаленную печь мульдами с помощью погрузчиков загружают на наклонную площадку 5 и подину 4 алюминиевый лом с температурой окружающей среды. Пламя четырех горелок 67 печи нагревают лом до температуры плавления. Металл плавится и стекает на подину 4 печи. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла в ванне печи, тщательного перемешивания металла в ванне печи и подтверждении лабораторией спектрального анализа марки получаемого сплава, заливщики металла открывают летки 13 и жидкий металл течет по желобам 26 и заполняет изложницы 150 (для получения саусов) и изложницы разливочных конвейеров 151, 152. В процессе плавки лом расплавляется, а на наклонной площадке 5 и подине 4 печи иногда остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как в конце плавки их удаляют скребком с поверхности наклонной площадки 5 и подины 4 печи. При плавке, разливке дымовые газы проходят по газоходам 97, 107, попадают в экономайзер 98, в котором нагревают воду, далее по трубе 149 поступают в дымовую трубу 136 и удаляются в атмосферу. После разливки жидкого металла очищают наклонную площадку 5 и подину 4 печи от шлака, летки 13 затыкают и цикл повторяется. Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны предприятия, при прокалке, разливке наплавленного металла или при отключении электроэнергии, когда невозможна работа дымососа 113 и шести секционного блока пылегазоочистки 114.

Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов закрывает шибер 148, а шиберы 115 и 116 открывает. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь оператор поднимается по лестнице 140 на обслуживающую площадку 127 шести секционного блока пылегазоочистки 114 и загружает адсорбент (активированный уголь, селикагель, известь «пушонка») в нижние загрузочные патрубки 120 и верхние загрузочные патрубки 123 блока пылегазоочистки 114 и производит его включение. Продукты горения проходят по газоходам 97, 107, попадают в экономайзер 98, в котором нагревают воду, далее поступают в камеру смешения 112, разбавляются в ней воздухом цеха, нагнетаются дымососом 113 в блок пылегазоочистки 114, проходят очистку от пыли и очистку дымовых газов от вредных веществ в «кипящем» слое» и воздуходувками 131 очищенные дымовые газы по трубе 135 нагнетаются в дымовую трубу 136. Разработанная автором система пылегазоочистки хорошо очищает от пыли и вредных веществ дымовые газы. Очистка дымовых газов делает процесс плавки алюминиевого лома экологически чистым.

После разливки из печи жидкого металла, плавильщики металла и сплавов открывают заслонки загрузочных окон 35 и шлаковых окон 36 чистят наклонную площадку 5, подину 4 от шлака и случайно попавших на нее переделок. Раз в неделю выгружается отработанный адсорбент и увозится в отвал. Далее летки 13 затыкаются и цикл повторяется. Итак, предлагаемая газовая двухванная отражательного типа печь для переплава алюминиевых ломов снабжена экономайзером, является высокопроизводительной, имеющей большой срок эксплуатации, малые потери тепла в окружающую среду за счет теплоизоляции, позволяющей вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки.

Изобретение относится к двухванной отражательной печи для переплава алюминиевых ломов. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, горелки, сливные летки и газоходы и систему пылегазоочистки с входящей в нее камерой смешения, дымососом и блоком пылегазоочистки, выполненную с возможностью работы на естественной и искусственной тяге, согласно изобретению печь снабжена двумя наклонными площадками в корпусе печи, размещенном на сварном каркасе, залитом бетоном с наполнителем из крошки легковесного шамотного кирпича и двойным теплоизоляционным слоем из огнеупорного картона МКРКЛ-450, стальным коробом, приваренным к каркасу печи и выполненным с теплоизоляцией между ним и каждой стенкой корпуса, состоящей из двойного теплоизоляционного муллитового марки МЛФ-260 стекловолокнистого слоя и слоя листового асбокартона, своды имеют огнеупорную обмазку с уложенным сверху двойным теплоизоляционным слоем из огнеупорного картона МКРКЛ-450, наклонные площадки и поды двух ванн выполнены из корундовых блоков, уложенных на теплоизоляционный слой из огнеупорного картона МКРКЛ-450 и легковесного кирпича, горелки выполнены в виде инжекционных четырехрядных сорока восьми смесительных горелок высокого давления, при этом каждая из размещенных в каждой боковой стенке горелок направлена под углом на наклонную площадку и под углом к оси печи, а каждая установленная в задней торцевой стене горелка направлена под углом на каждую подину, при этом печь имеет четыре рабочих окна со сводами и рабочими заслонками, два из которых выполнены с возможностью работы в качестве шлаковых окон, четыре сливные летки в задней стенке, четыре поворотных футерованных желоба с возможностью поворота в процессе разливки жидкого металла, четыре промежуточных носка, четыре поворотные футерованные чаши с приваренным в каждой в нижней ее части валом, конец которого впрессован во внутреннюю обойму шарикового подшипника, а его наружная обойма зафиксирована в кронштейне, закрепленном в задней стенке печи, причем к каждой поворотной футерованной чаше приварен футерованный желоб с ручками для обеспечения последовательной разливки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания с углом 130°, и экономайзером. Обеспечивается высокая производительность печи, уменьшение потерь тепла и угара и возможность экологически чистого переплава алюминиевых ломов. 11 з.п. ф-лы, 12 ил.

1. Двухванная отражательная печь для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, горелки, сливные летки и газоходы и систему пылегазоочистки с входящей в нее камерой смешения, дымососом и блоком пылегазоочистки, выполненную с возможностью работы на естественной и искусственной тяге, отличающаяся тем, что печь снабжена двумя наклонными площадками в корпусе печи, размещенном на сварном каркасе, залитом бетоном с наполнителем из крошки легковесного шамотного кирпича и двойным теплоизоляционным слоем из огнеупорного картона МКРКЛ-450, стальным коробом, приваренным к каркасу печи и выполненным с теплоизоляцией между ним и каждой стенкой корпуса, состоящей из двойного теплоизоляционного муллитового марки МЛФ-260 стекловолокнистого слоя и слоя листового асбокартона, своды имеют огнеупорную обмазку с уложенным сверху двойным теплоизоляционным слоем из огнеупорного картона МКРКЛ-450, наклонные площадки и поды двух ванн выполнены из корундовых блоков, уложенных на теплоизоляционный слой из огнеупорного картона МКРКЛ-450 и легковесного кирпича, горелки выполнены в виде инжекционных четырехрядных сорока восьми смесительных горелок высокого давления, при этом каждая из размещенных в каждой боковой стенке горелок направлена под углом на наклонную площадку и под углом к оси печи, а каждая установленная в задней торцевой стене горелка направлена под углом на каждую подину, при этом печь имеет четыре рабочих окна со сводами и рабочими заслонками, два из которых выполнены с возможностью работы в качестве шлаковых окон, четыре сливные летки в задней стенке, четыре поворотных футерованных желоба с возможностью поворота в процессе разливки жидкого металла, четыре промежуточных носка, четыре поворотные футерованные чаши с приваренным в каждой в нижней ее части валом, конец которого впрессован во внутреннюю обойму шарикового подшипника, а его наружная обойма зафиксирована в кронштейне, закрепленном в задней стенке печи, причем к каждой поворотной футерованной чаше приварен футерованный желоб с ручками для обеспечения последовательной разливки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания с углом 130°, и экономайзером.

2. Печь по п. 1, отличающаяся тем, что летки печи выполнены в быстросменных армированных леточных кирпичах, имеющих заходную часть и по периметру выборку для фиксации в стальном захвате-обрамлении, на передней части которого выполнена отбортовка с отверстиями для крепления гайками, пружинными шайбами к шпилькам, приваренным к броне печи, при этом леточный кирпич изготовлен из муллитокорундовой набивной массы ММК-88, а стальной захват-обрамление выполнен литым из стали марки 25Л с приваренными стальными ручками для установки в нишу печи и для извлечения из ниши.

3. Печь по п. 1, отличающаяся тем, что каждый смеситель первого верхнего ряда является отливкой и выполнен в виде трубы с наружным диаметром 68×10 мм длиной 90 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 280 мм с наружным ∅72 мм, на внутренней поверхности которой ∅48 мм имеются 16 литых ребер, имеющих со стороны движения газовоздушной смеси заходную часть в виде заострения длиной 6 мм , углом заострения 30°, высотой ребер 4,5 мм и длиной резьбы 15 мм, при этом в нижней части насадки выфрезерованы две лыски.

4. Печь по п. 1, отличающаяся тем, что каждый смеситель второго ряда является отливкой и выполнен в виде трубы с наружным диаметром 68×10 мм длиной 270 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 100 мм с наружным ∅72 мм, на внутренней поверхности которой ∅48 мм имеются 16 литых ребер, имеющих со стороны движения газовоздушной смеси заходную часть в виде заострения длиной 6 мм, углом заострения 30°, высотой ребер 4,5 мм и длиной резьбы 15 мм, при этом в нижней части насадки выфрезерованы две лыски.

5. Печь по п. 1, отличающаяся тем, что каждый смеситель третьего ряда является отливкой и выполнен в виде литой трубы с наружным диаметром 68×10 мм длиной 370 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°.

6. Печь по п. 1, отличающаяся тем, каждый смеситель четвертого ряда является отливкой и выполнен в виде литой трубы в верхней части диаметром 35×5 мм, переходящей в нижней части в трубу диаметром 68×10 мм длиной 265 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 105 мм с наружным ∅72 мм и внутренней резьбой длиной 15 мм, причем насадка имеет устройство для окончательного перемешивания газовоздушной смеси, при этом с торца насадки выполнено одно центральное диаметром 2,5 мм и восемь отверстий диаметром 3,0 мм, просверленных по диаметру 25 мм, и двенадцать отверстий диаметром 1,6 мм, просверленных под углом 25° к оси насадки.

7. Печь по п. 1, отличающаяся тем, что каждая горелка имеет литой стабилизирующий пламя туннель и устройство для регулирования расхода воздуха, состоящее из двух стальных направляющих, приваренных к газораспределительной камере, двух шпилек, регулятора, двух гаек-барашек и двух пружинных шайб.

8. Печь по п. 7, отличающаяся тем, что смесители, насадки к смесителям, литой стабилизирующий пламя туннель изготовлены из жаростойкого, износостойкого легированного чугуна ЧХ16.

9. Печь по п. 1, отличающаяся тем, что она имеет два электрических привода подъема и опускания рабочих заслонок печи, состоящие из двух электрических двигателей, двух муфт, двух редукторов, двух барабанов, четырех приваренных к горизонтальным швеллерам кронштейнов, двух шкивов и двух рабочих заслонок, закрепленных на тросах.

10. Печь по п. 1, отличающаяся тем, что привод подъема и опускания каждой заслонки шлакового окна печи состоит из электродвигателя, муфты, червячного редуктора, барабана, противовеса, тросов, шкивов и сварной футерованной полуторным легковесным кирпичом ШЛ-0,9 заслонки с теплоизоляционным слоем из огнеупорного картона МКРКЛ-450.

11. Печь по п. 1, отличающаяся тем, что имеет экономайзер, выполненный в виде полой трубы с внутренним ∅850 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющий стали прямоугольной формы с внутренними размерами 30×50 длиной 8 метра и с количеством витков 62 шт., для подачи воды из водопроводной сети под давлением 2 ати для подогрева, при этом спираль выполнена сварной из стали 04Х18Н10 и сверху закрыта металлической трубой с теплоизоляцией.

12. Печь по п. 1, отличающаяся тем, что блок пылегазоочистки выполнен шестисекционным с обеспечением производительности по очищаемому газу 51 600 м3/час, степени очистки по фтористому водороду 67%, степени очистки по окиси меди 86%, степени очистки по окиси углерода 87%, степени очистки по окиси азота 86%, степени очистки по окиси алюминия 81%, степени очистки по пыли 74% и уровня звука не более 75 дБА.

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2018 |

|

RU2697998C1 |

| Отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2708707C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2707364C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| US 2001028136 A1, 11.12.2001. | |||

Авторы

Даты

2020-08-11—Публикация

2020-03-23—Подача