Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава.

Известен аналог - двухкамерная отражательная печь для переплава алюминиевого лома (источник информации М.С. Шкляр «Печи вторичной цветной металлургии», изд. «Металлургия», 1987. стр. 35-37), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами и стенками, два свода, сливную летку и газоход.

Печь предназначена для переплавки вторичного алюминия и имеет следующие недостатки:

1. Вторая плавильная камера выполняет роль миксера (копильника), что в конечном счете снижает производительность печи.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

6. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двухванная отражательная печь (источник информации М.С. Шкляр «Печи вторичной цветной металлургии», изд. «Металлургия», 1987. стр. 87-89), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы. Считаю, что печь, взятая за аналог, имеет следующие недостатки:

1. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

2. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

3. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

4. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

5. В печи используется два стационарных желоба для слива расплавленного металла.

6. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи. Известен аналог - двух ванная отражательная печь с копильником для переплава алюминиевого лома (Источник информации В.А. Трусов патент №2522283), являющаяся наиболее близкой (прототипом), содержащая как в заявленной печи корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, газоходы, копильник, содержащий корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, сливные летки. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь не имеет экономайзера, уменьшающего потери тепла во внешнюю среду.

2. Стены печи у загрузочных окон выложены прямым огнеупорным кирпичом, а не огнеупорными блоками, поэтому быстрее разрушаются при загрузке печи шихтой.

3. В печи для футеровки подин используются подовые блоки МЛСП, а не подовые блоки КС-95, которые значительно увеличивают срок службы печи.

4. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

5. В печи используется два стационарных желоба для слива расплавленного металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание газовой двухванной отражательного типа печи с копильником для переплава алюминиевого лома простой конструкции, позволяющей вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, уменьшить потери тепла в окружающую среду, а также ввести экономайзер, увеличить срок ее эксплуатации и производительность.

Технический результат - разработанная газовая двухванная отражательного типа печь с копильником является простой по конструкции, имеющей большую производительность, экономайзер, большой срок эксплуатации позволяющей использовать несортированный от инородных включений лом, снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в газовую двухванную отражательного типа печь с копильником для переплава алюминиевого лома (далее печь), содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительные ванны и наклонные площадки, ограниченные подом и стенками, своды, сливную летку и газоход вводиться сварной каркас, который имеет футеровку из четырех рядов легковесного кирпича ШЛ-0,6 и двух слоев листового асбокартона, выложенных в каркасе под подом двух накопительных ванн и двух наклонных площадок. Четыре ряда легковесного кирпича и два слоя листового асбокартона позволяют снизить потери тепла от двух ванн и двух наклонных площадок через каркас на постамент и пол цеха.

При этом печь установлена на армированном трех рядной стальной сеткой постаменте, который залит бетоном с наполнителем шамотной крошкой. Такое конструктивное решение позволяет снизить потери тепла от двух ванн и двух наклонных площадок на пол цеха, а также поднять печь для удобного слива наплавленного в печи металла в копильник.

Кроме того, накопительные ванны и наклонные площадки выполнены из подовых блоков КС-95, уложенных на два слоя асбокартона и имеют песчаную подбивку. Подовые блоки КС-95 имеют высокую огнеупорность и стойкость (срок службы по практическим данным до 8,5-9 лет), при этом два слоя асбокартона и песчаная подбивка позволяют дополнительно сохранить температуру металла в ваннах печи и наклонных площадках.

Вместе с тем, печь имеет две летки, выполненных в торцевой задней стене для выпуска расплавленного металла, две футерованные поворотные чаши с приваренными к ним футерованными желобами, которые могут поворачиваться на угол в 135°, обеспечивая разливку металла в копильник, при этом каждая летка, выполнена в быстросменном леточном кирпиче, который фиксируется в стальном захвате, отлитым заодно с разливочным носком, причем захват крепится гайками и пружинными шайбами к шпилькам, приваренным к стальному коробу печи, внизу к футерованной поворотной чаше приварена втулка и валик, который вращается на шарике, размещенным в стакане на кронштейне. Такое конструктивное решение обеспечивает легкость вращения, а также возможность замены леточного кирпича без остановки печи (в перерыве между плавками в течение 6-9 минут).

При этом к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двух слоев листового асбокартона. Два слоя листового асбокартона позволяют дополнительно сохранить температуру в двух ваннах и стенах печи.

Существенно отметить, что свод предлагаемой печи имеет сверху слой с двойной теплоизоляционной обмазкой, слой легковесного кирпича и на нем слой огнеупорных теплоизоляционных матов для дополнительного сохранения тепла в печи.

Следует отметить, что печь имеет копильник, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, три сливные летки и газоход, причем сварной каркас копильника имеет верхний слой из асбокартона, шесть слоев, выложеных из легковесного кирпича, а также четырех слоев из асбокартона, уложенных между слоями легковесного кирпича, при этом подовые блоки КС-95 копильника уложены на четыре слоя асбокартона и подбивку из сухого кварцевого песка. Теплоизоляция, состоящая из верхнего слоя асбокартона, шести слоев легковесного шамотного кирпича, четырех слоев из асбокартона, уложенных между слоями легковесного кирпича позволяет сохранять температуру металла в ванне копильника, а подовые блоки КС-95, уложенные на четыре слоя асбокартона и подбивку из сухого кварцевого песка, имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы копильника.

Далее в передней горелочной стене копильника наклонно под углом 35° к подине установлена инжекционная трехрядная 39-смесительная горелка среднего давления.

Более того печь имеет два шлаковых окна, расположенных в боковых стенках, а копильник имеет два шлаковых окна, расположенных в боковой стене, при этом каждый привод подъема и опускания заслонки шлакового окна состоит из электродвигателя, муфты, червячного редуктора, барабана, тросов, шкива с опорами и стальной сварной заслонки, футерованной легковесным шамотным кирпичом марки ШЛ-0,6 с теплоизоляцией из двойного листового асбокартона.

При этом печь имеет в копильнике три стальные футерованные поворотные чаши, установленные на кронштейнах, приваренных к коробу копильника, которые поворачиваются с приваренными к чашам стальными футерованными поворотными желобами, что позволяет последовательно разливать жидкий металл из копильника в разливочное оборудование, расположенное в секторе обслуживания с углом 135°.

Следует отметить, что три летки в копильнике выполнены в быстросменных леточных кирпичах, при этом каждый фиксируется в стальном захвате, отлитым заодно с разливочным носком, причем захват крепится гайками и пружинными шайбами к шпилькам, приваренным к стальному коробу копильника, внизу к футерованной поворотной чаше приварена втулка и валик, который вращается на шарике, размещенным в стакане на кронштейне. Такое конструктивное решение обеспечивает легкость вращения, а также возможность замены леточного кирпича без остановки печи (в перерыве между плавками в течение 6-9 минут).

Существенно отметить, что свод копильника имеет сверху двойной слой огнеупорных теплоизоляционных матов и слой легковесного кирпича для дополнительного сохранения тепла в копильнике.

Кроме того, для поддержания температуры на наклонных площадках в ваннах печи, прогрева леток, при необходимости, перегрева сплава, а также увеличения производительности и ведения форсированного режима плавки в каждой боковой стене печи установлены две инжекционные трехрядные 39-смесительные среднего давления горелки, причем одна направленная под углом 20° на наклонную площадку и под углом 22° к оси печи, а другая инжекционная трехрядная 39-смесительная среднего давления горелка, направленная под углом 20° на подину печи и под углом 25° к оси печи, при этом предложенное расположение горелок позволяет добиться высокой скорости плавки, снизить угар (по практическим данным), а также загружать незагрязненную шихту через два шлаковых окна и быстро ее переплавлять. Общая тепловая мощность горелок составляет 13 200 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом каждая из четырех горелок содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 26° к их осям, а также горелка содержит кожух, приваренный к газораспределительной камере, кроме того, в газораспределительной камере размещены: в первом ряду тринадцать смесителей с длинными насадками, имеющими на внутренней поверхности 16 литых ребер, во втором ряду тринадцать смесителей с короткими насадками, имеющими на внутренней поверхности 16 литых ребер, в третьем ряду размещены 13 смесителей с насадками, имеющими устройство для окончательного перемешивания газовоздушной смеси.

Следует отметить, что каждый смеситель верхнего ряда является отливкой и представляет собой трубу с наружным диаметром 67×10 мм длиной 380 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 290 мм с наружным ∅ 72 мм, на внутренней поверхности которой ∅ 47 мм имеются 16 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 5 мм, угол «заострения» составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски для удобства ее навинчивания на смеситель и свинчивания с него. Смесители первого ряда с насадками и литыми в них ребрами, а также литого стабилизирующего пламя туннеля позволяют увеличить длину факела первого ряда до 3,7 м.

Более того, каждый смеситель второго ряда является отливкой и представляет собой трубу с наружным диаметром 67×10 мм длиной 380 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 150 мм с наружным ∅ 72 мм, на внутренней поверхности которой ∅ 47 мм имеются 16 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 5 мм, угол «заострения» составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски для удобства ее навинчивания на смеситель и свинчивания с него. Смесители второго ряда, а также литого стабилизирующего пламя туннеля позволяют получить длину факела до 2,8 м.

Следует отметить, что каждый смеситель третьего ряда является отливкой и представляет собой в верхней части трубу диаметром 32×5 мм переходящей в нижней части в трубу диаметром 64×10 мм длиной 260 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 120 мм с наружным ∅ 69 мм и внутренней резьбой длиной 15 мм, причем насадка имеет устройство для окончательного перемешивания газовоздушной смеси, в проточку насадки заваривается диск толщиной 10 мм с наружным диаметром 46 мм, имеющий 12 отверстий ∅ 3 мм, а с торца навинчивается диск с лысками и наружным диаметром 69 мм, имеющий одно центральное диаметром 5 мм и восемь отверстий диаметром 2,5 мм, просверленых по диаметру 20 мм, а двенадцать отверстий диаметром 1,6 мм, просверленых под углом 25° к оси насадки. Конструкция насадки позволяет получить факел длиной 950 мм, причем насадки к смесителям в случае их обгорания, оплавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

При этом огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

Разработанная автором огнеупорная набивная масса после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1650°С. При всем при этом, печь имеет экономайзер, который размещается между кладкой из огнеупорного полуторного кирпича со сводом и боровом, при этом он представляет собой полу «спираль» коробчатой формы, которая соприкасается с наружной стенкой борова и имеет внутренние размеры 30×50 мм и количество витков - 45 шт, причем полу «спираль» сварная, сварена из стали 12Х18Н9, а сам боров и кладка из огнеупорного полуторного кирпича со сводом выполнены на стальном листе и двух уголках 110×110 мм, которые опираются на стальные опоры из швеллера №18, которые закреплены в полу цеха фундаментными болтами. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Более того, в конструкцию предлагаемой печи введен привод подъема и опускания заслонок двух рабочих окон печи состоящий из двух электродвигателей, двух муфт, двух червячных редукторов, четырех валов со шкивами, противовесов, тросов, цепей, двух барабанов и двух стальных заслонок, футерованных легковесным кирпичом марки ШЛ-0,6 и имеющих теплоизоляцию, состоящую из двух слоев листового асбокартона.

Наконец, печь снабжена системой пылегазоочистки для достижения экологически чистого процесса, которая состоит из камеры смешения, двух дымососов, шести секционного газоочистного блока, двух скрубберов, при этом система пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 45600 м3/час, толщина слоя адсорбента 0,3 м, степень очистки по фтористому водороду 73%, степень очистки по окиси меди 85%; степень очистки по окиси углерода 91%, степень очистки по окиси азота 87%, степень очистки по окиси алюминия 81%, степень очистки от пыли 87%, с температурой очищаемого газа от 30 до 80°С.

Введение в предлагаемую печь выше перечисленного обеспечивает решение поставленной задачи. Разработанная конструкция печи позволяет вести переплавку не подвергнутого разделке и магнитной сепарации алюминиевого лома, так как переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, а остаются на наклонных площадках.

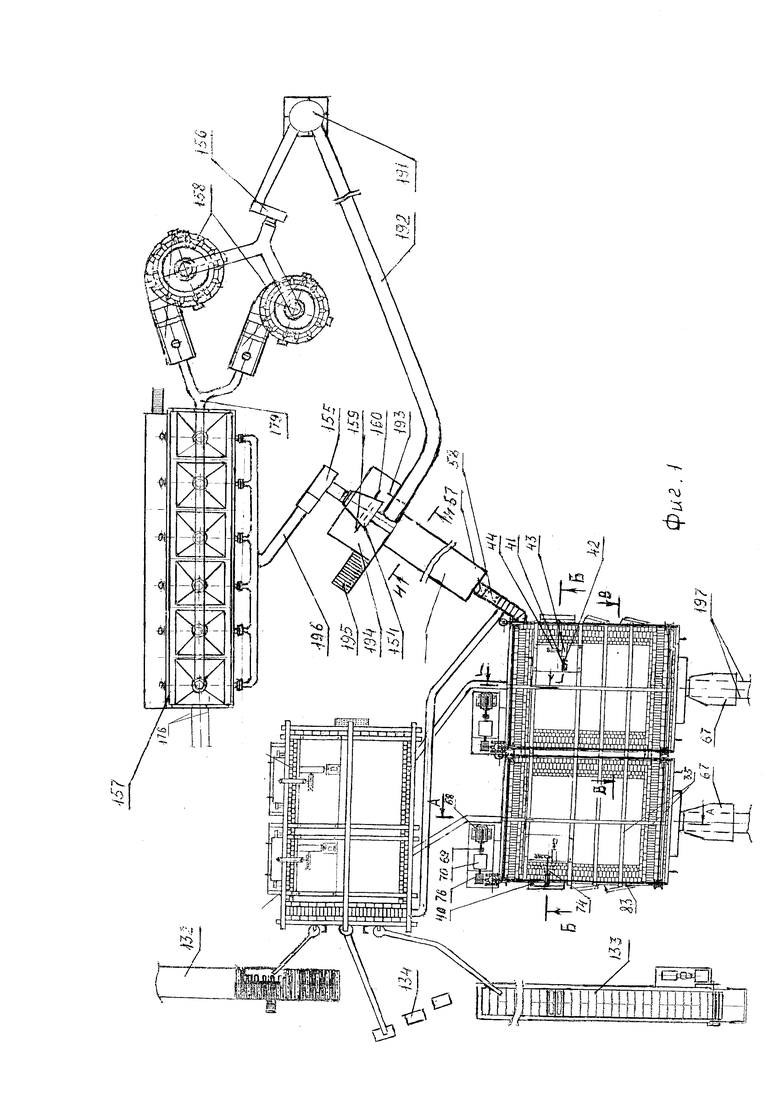

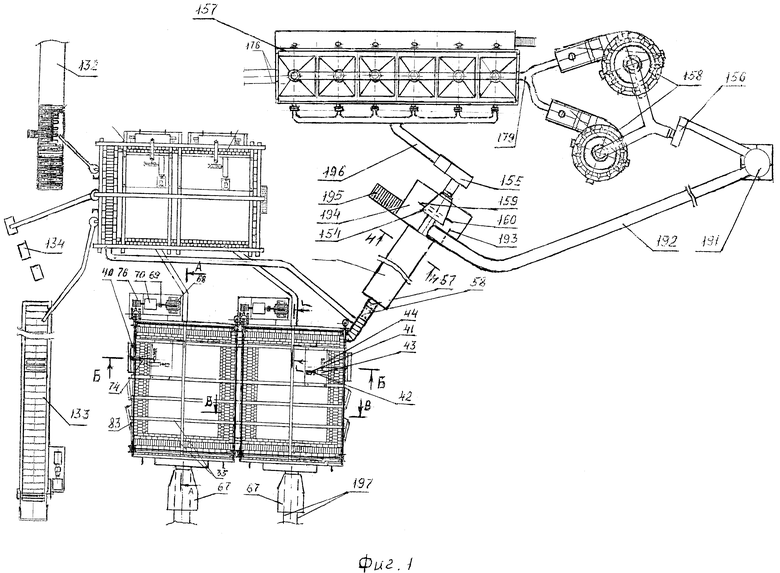

На фиг. 1. Вид печи в плане с системой пылегазоочистки, экономайзером, копильником и разливочным оборудованием.

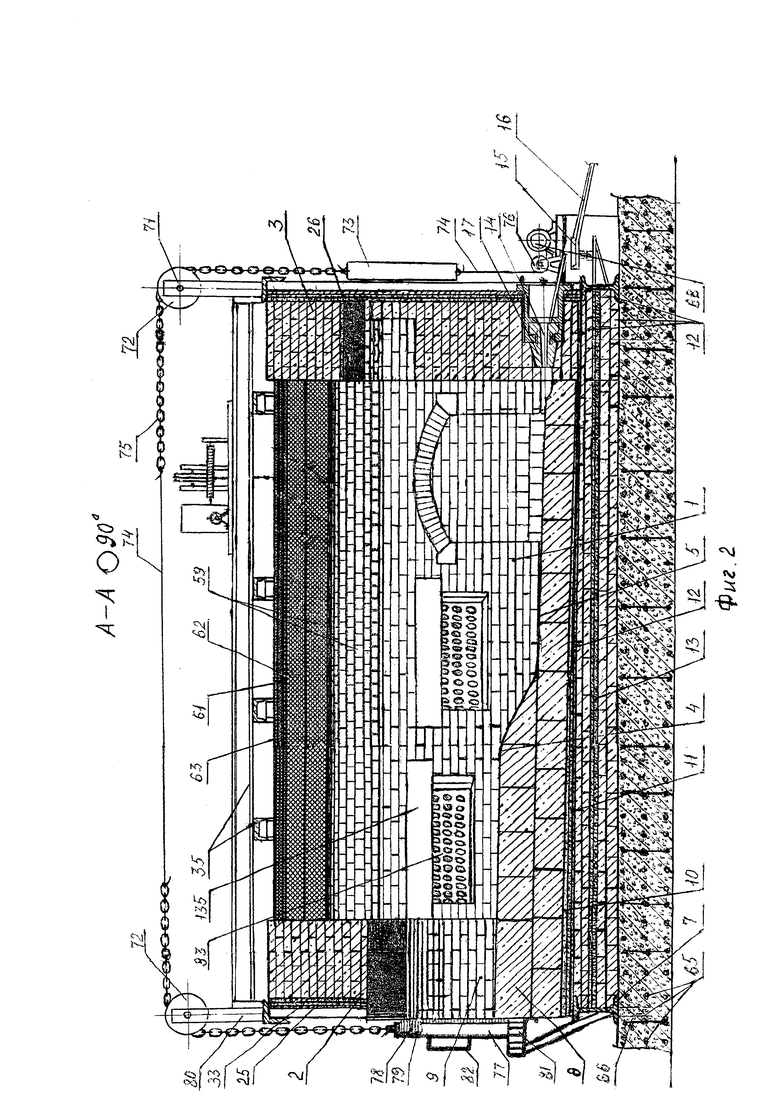

На фиг. 2. Продольный разрез печи А-А.

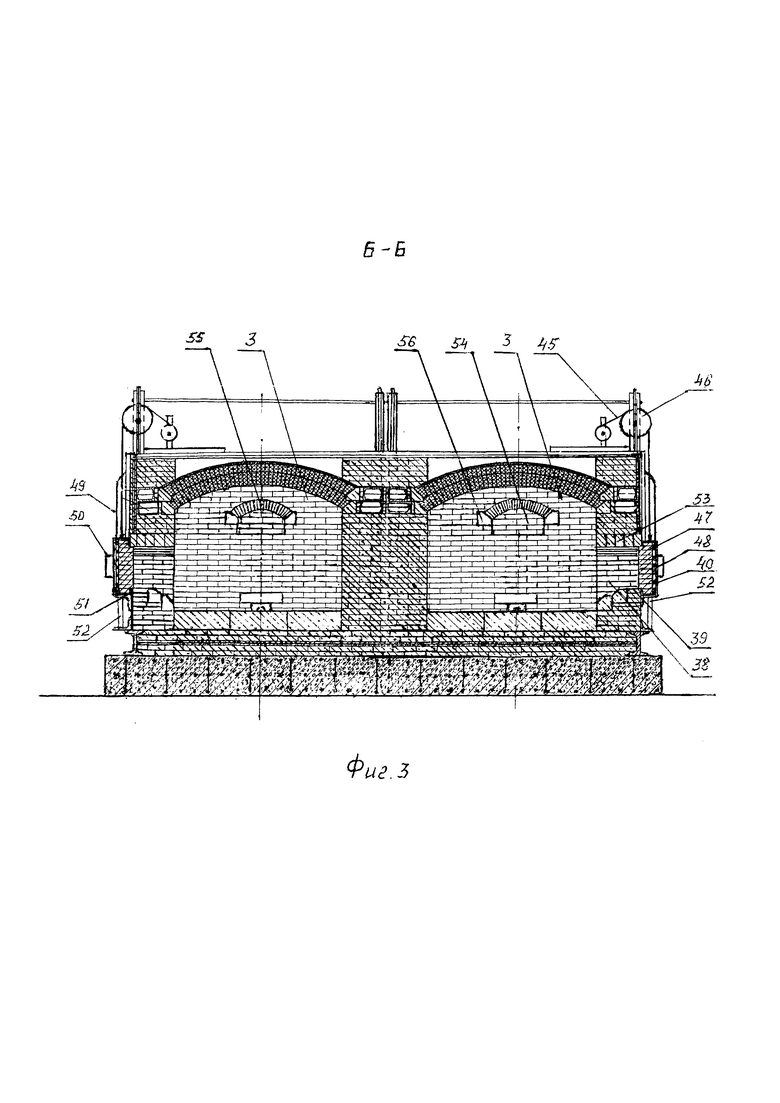

На фиг. 3. Поперечный разрез печи Б-Б по шлаковым окнам (вид на дымоход).

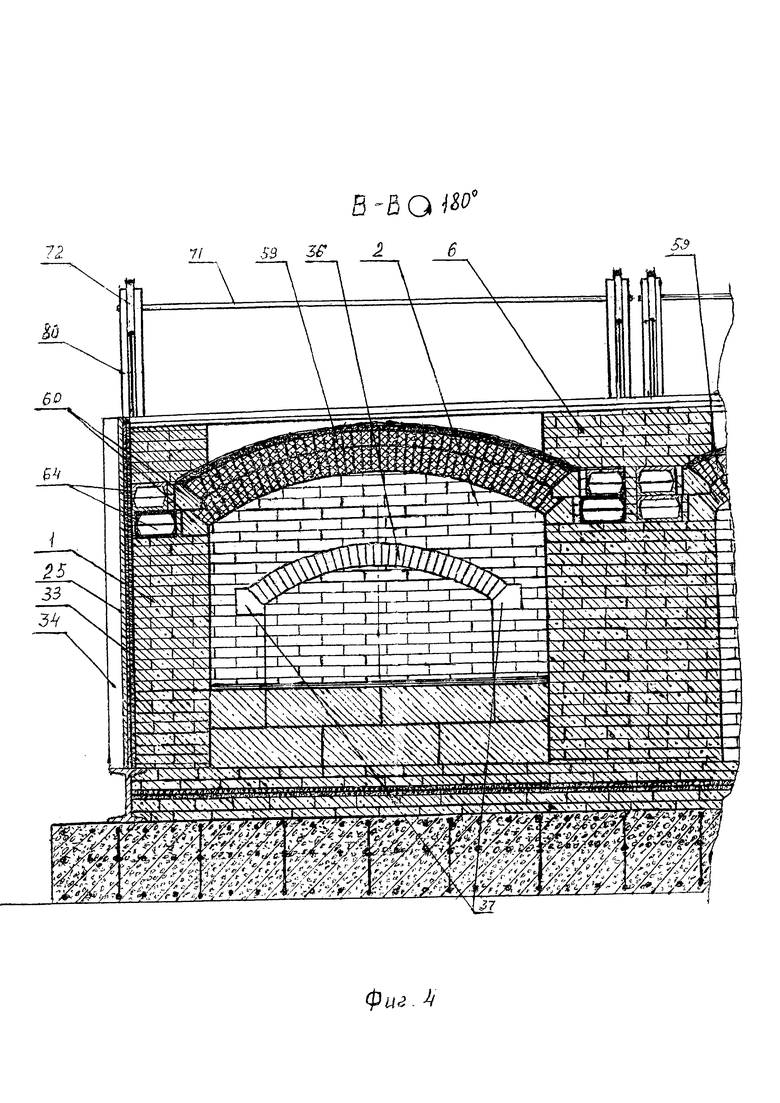

На фиг. 4. Разрез В-В печи (вид на загрузочное окно).

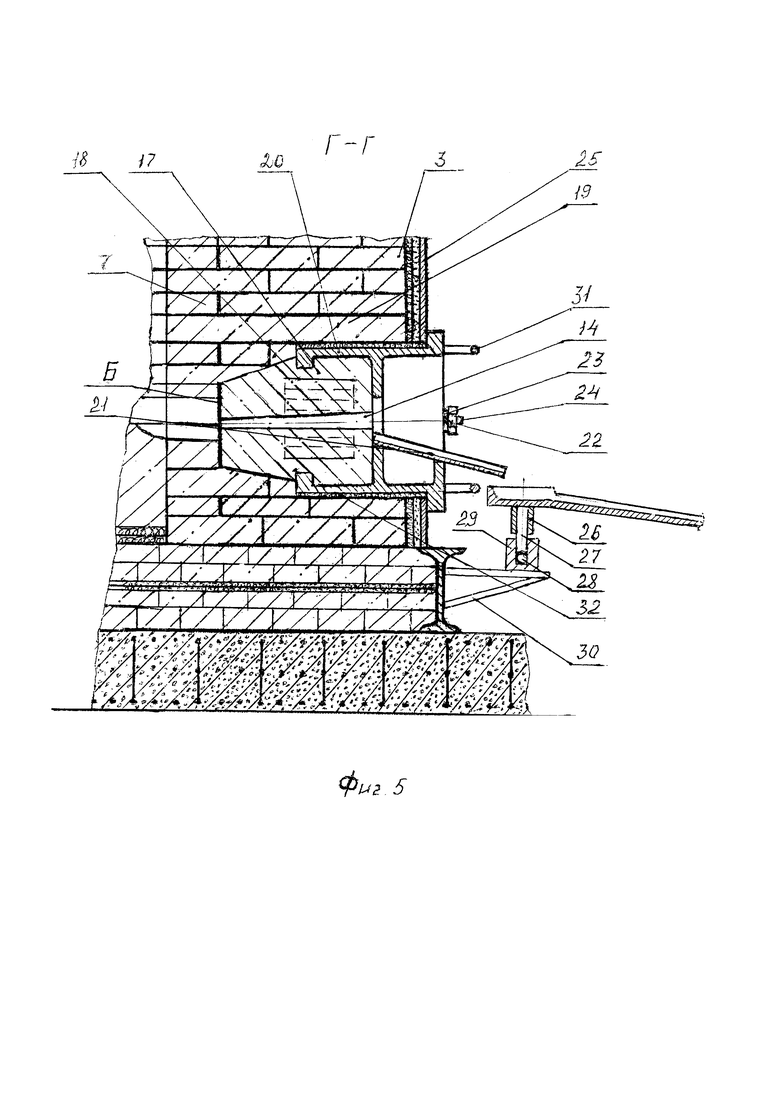

На фиг. 5. Разрез Г-Г части леточной стены с установленным в ней быстросменным леточным кирпичом.

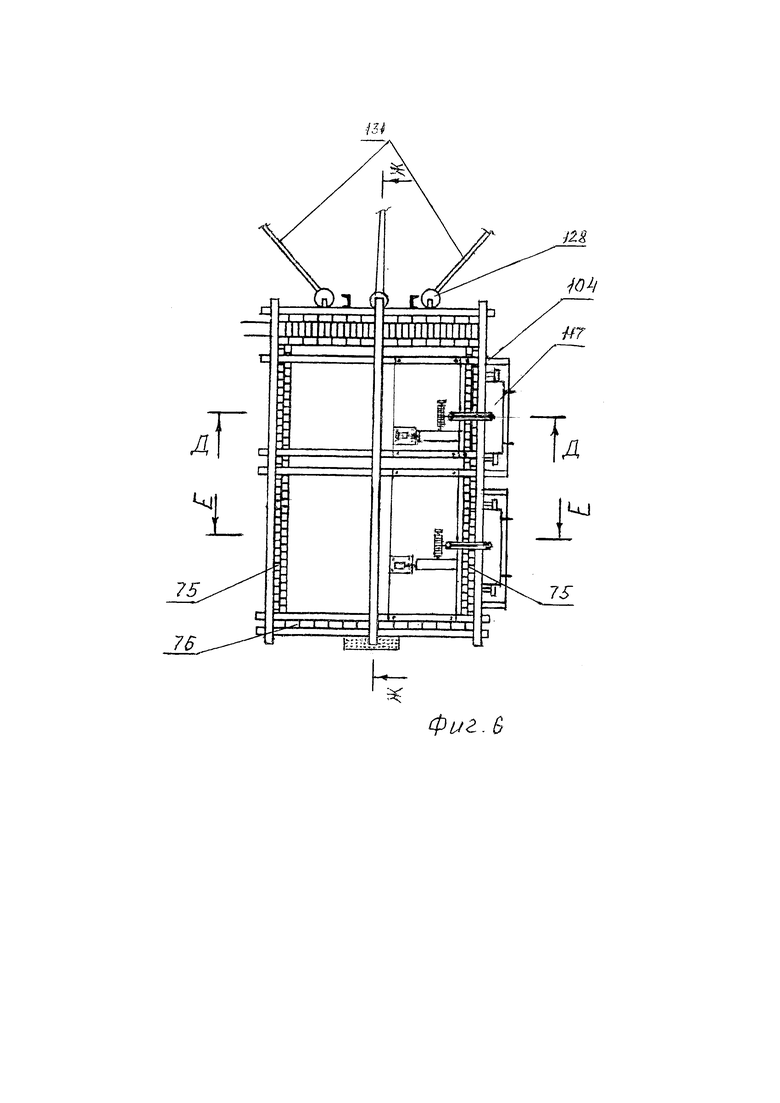

На фиг. 6. Вид копильника в плане.

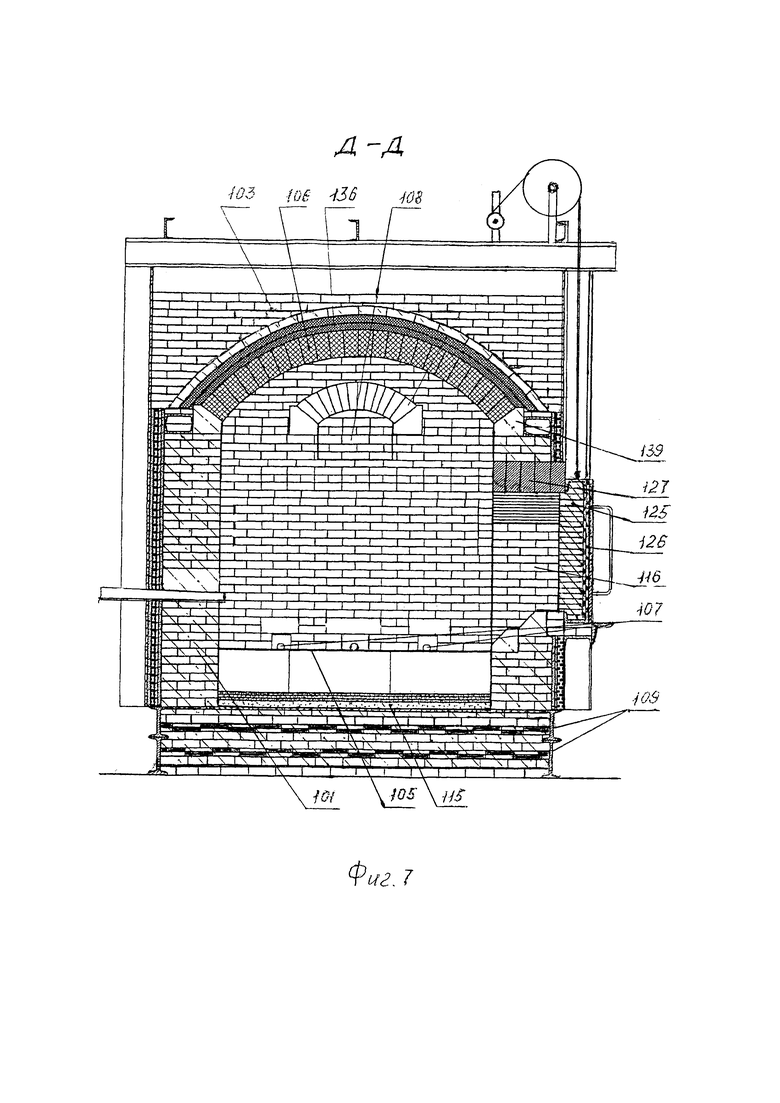

На фиг. 7. Разрез Д-Д копильника (вид на дымоход).

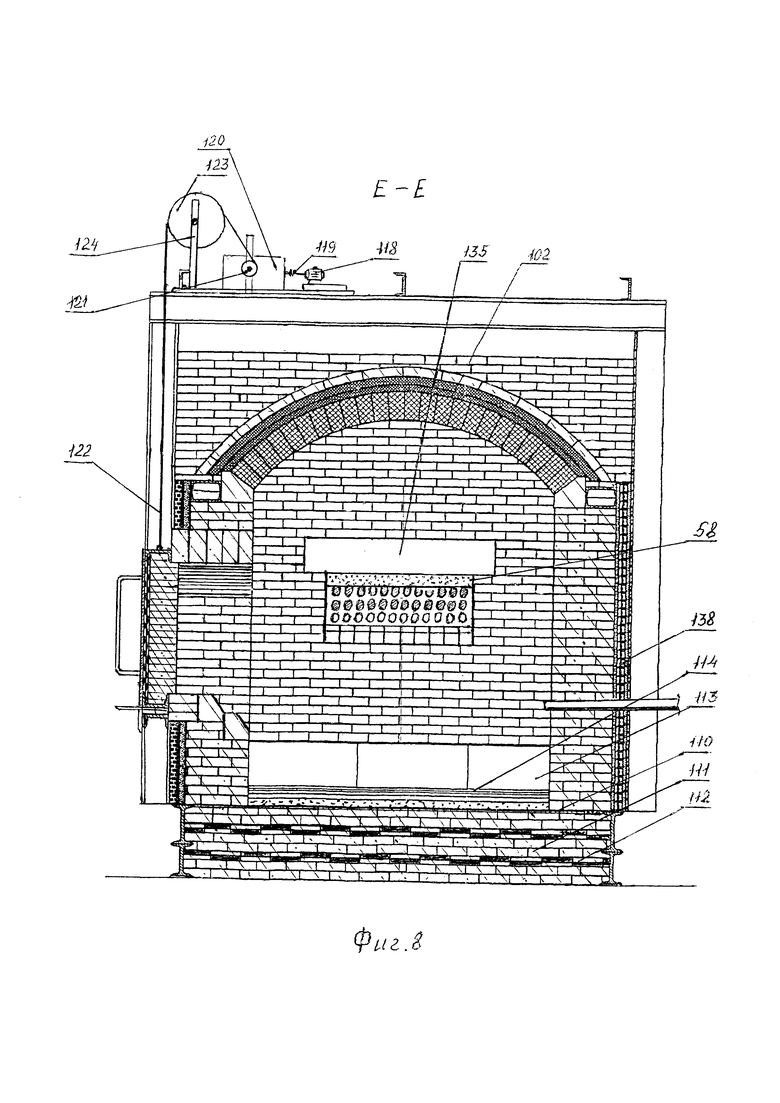

На фиг. 8. Разрез Е-Е копильника (вид на горелку).

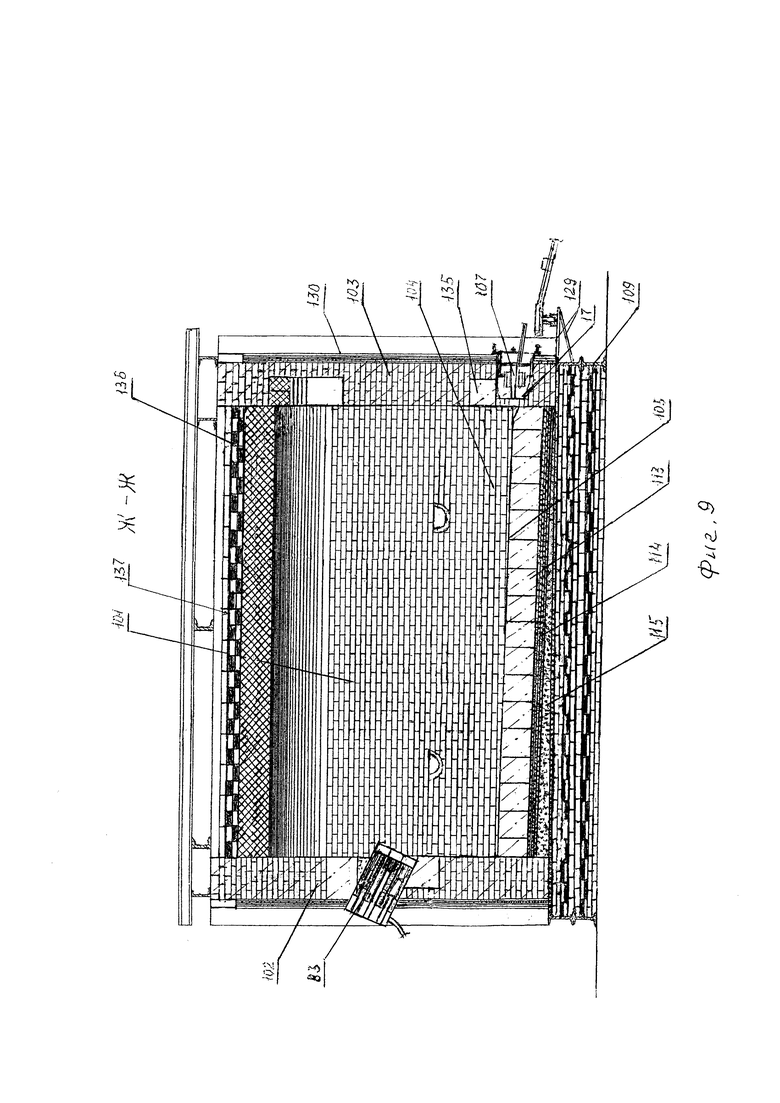

На фиг. 9. Продольный разрез Ж-Ж копильника.

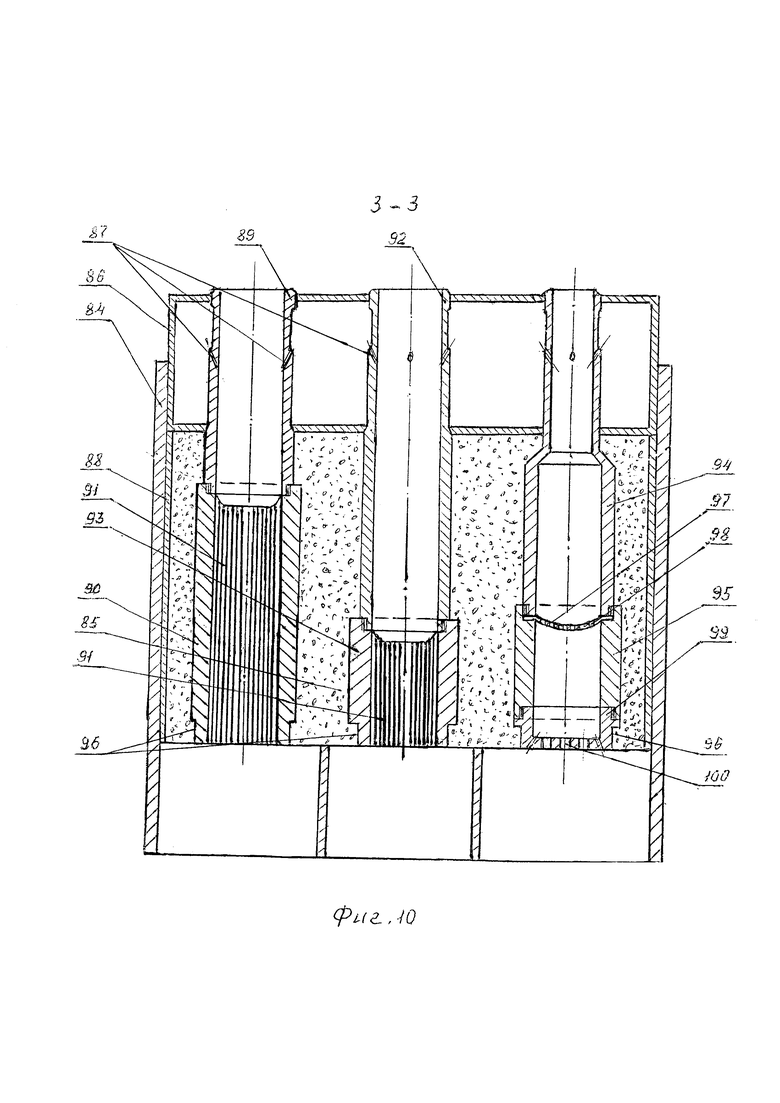

На фиг. 10. Разрез З-З тридцати девяти смесительной инжекционной горелки среднего давления.

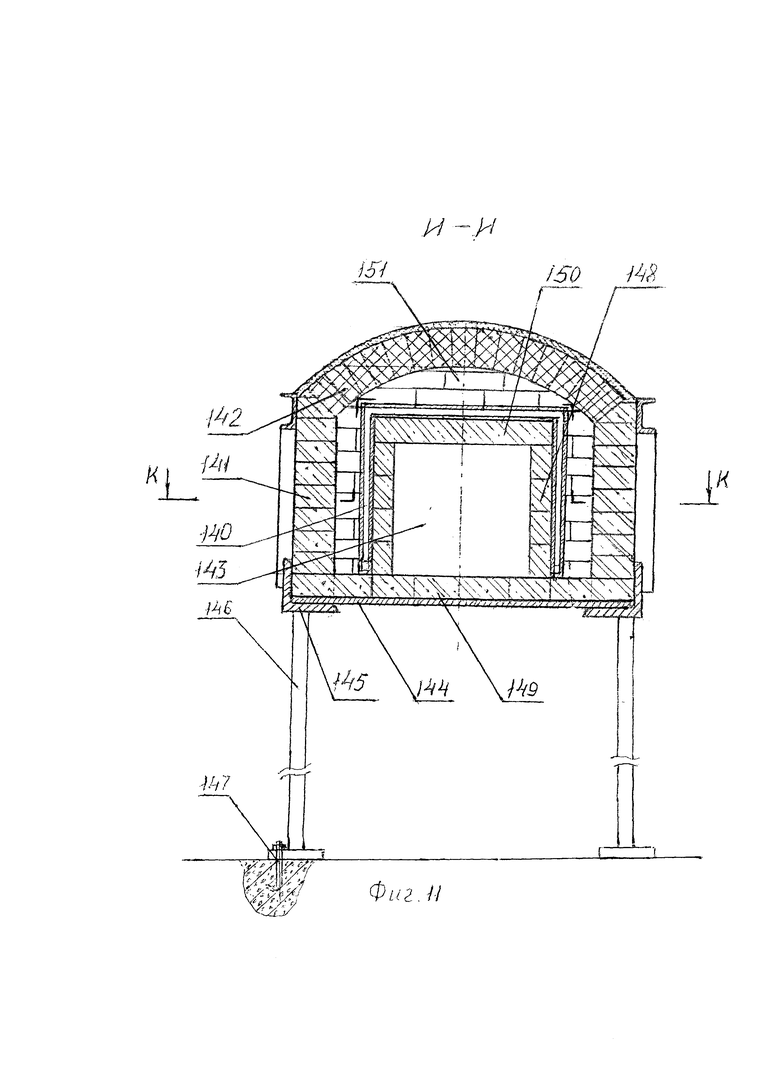

На фиг. 11. Поперечный разрез И-И экономайзера.

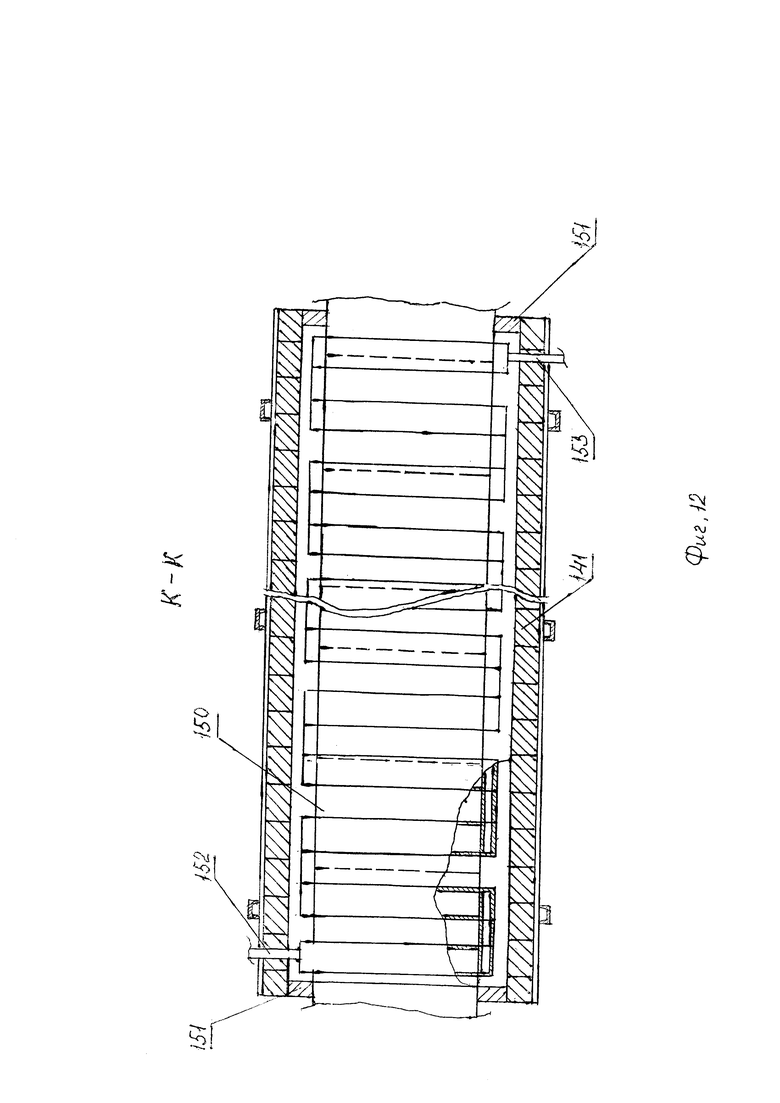

На фиг. 12. Разрез К-К экономайзера.

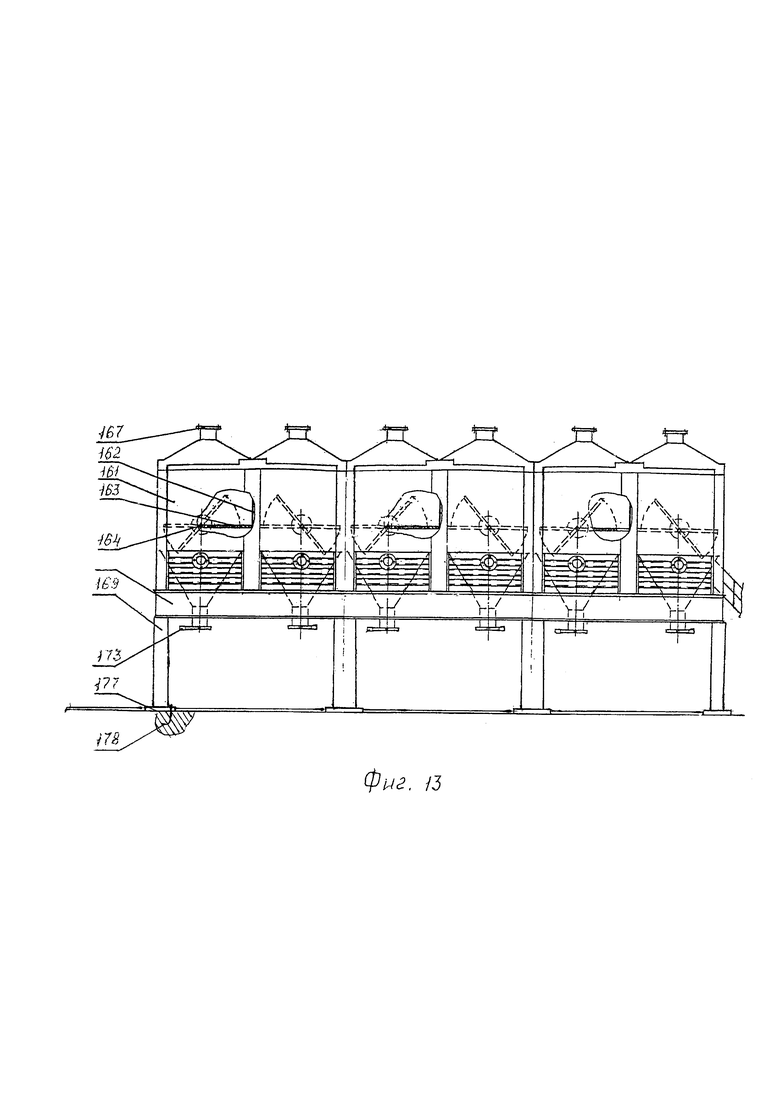

На фиг. 13. Шести секционный блок газоочистки (фронтальный вид).

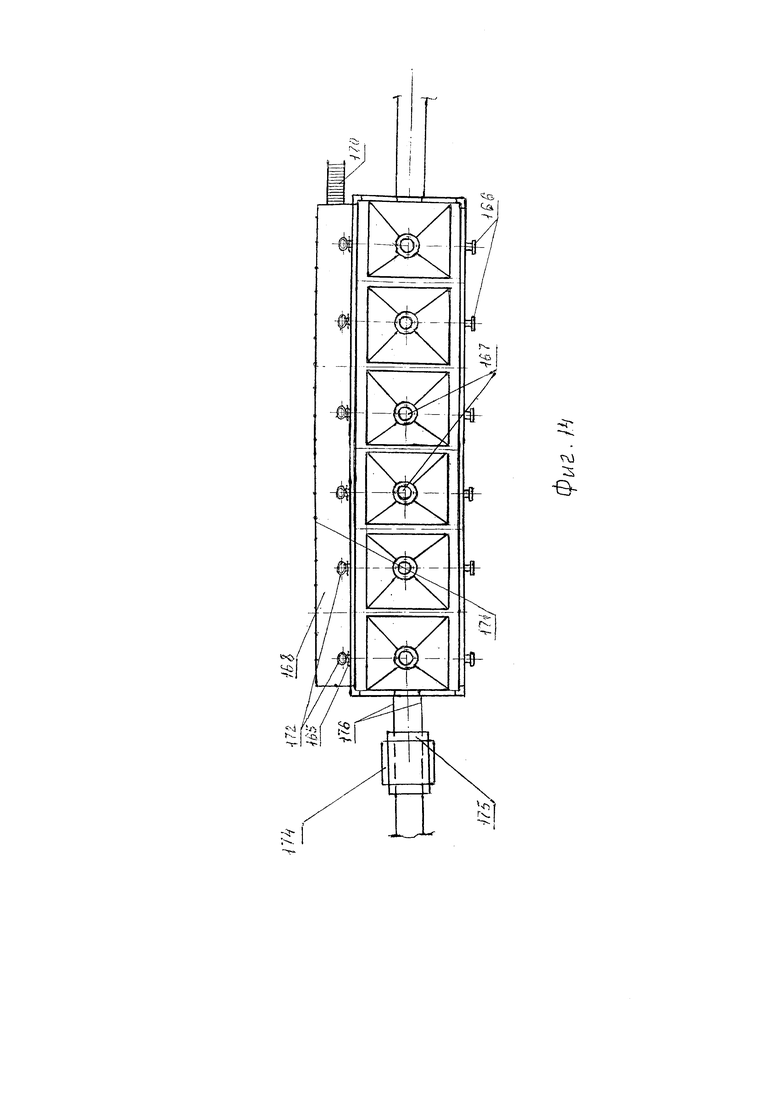

На фиг. 14. Вид в плане шести секционного блока газоочистки.

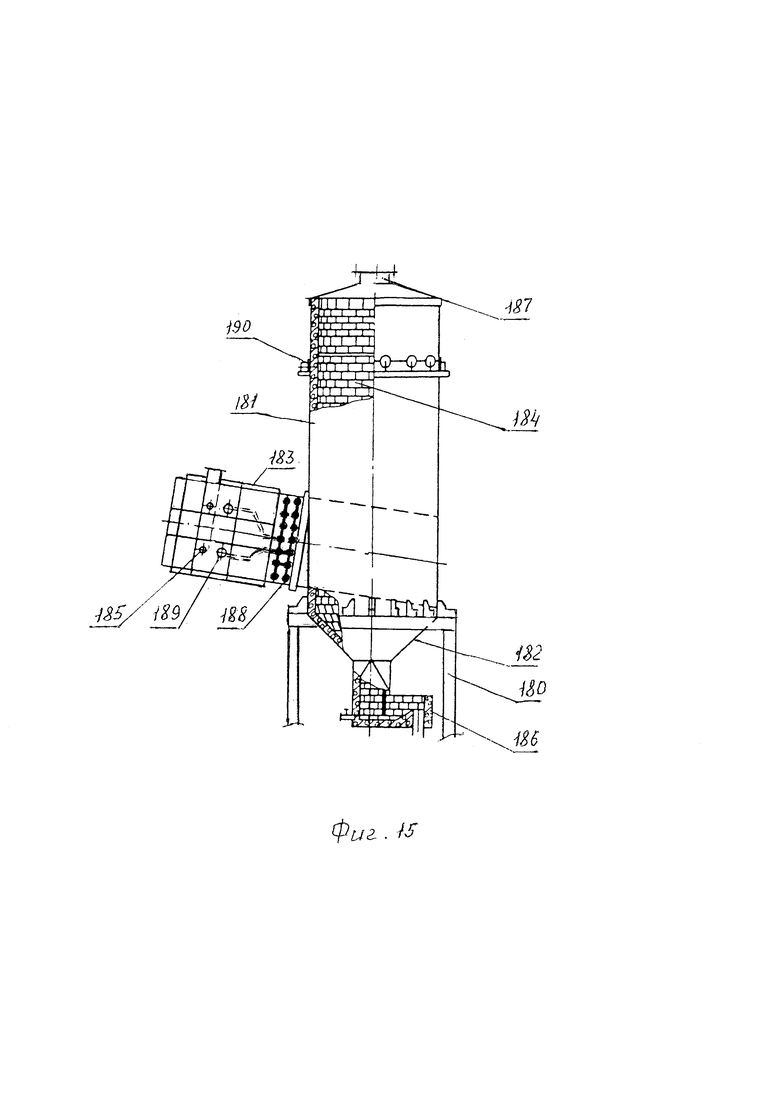

На фиг. 15. Фронтальный вид скруббера.

Печь содержит корпус, образованный огнеупорными наружными боковыми 1, передней 2 и задней 3 торцевыми стенками, при этом наклонные площадки 4 и поды 5 двух ванн разделены стеной 6. Передняя 2 и задняя 3 торцевые стены выложены в два с половиной прямого шамотного кирпича, а боковые стены 1 выложены в два кирпича ША 1 №5 и полуторного ША 1 №12 ГОСТ 8691-73 фиг. 2, 4. Стена 6 выложена в четыре кирпича. Корпус смонтирован на сварном каркасе 7, который сварен из двутавра №35Ш2. Поды 5 печи и наклонные площадки 4 выложены из подовых блоков КС-95 (толщина 300 мм, ширина 400 мм, длина 1000 мм или 500 мм). Порог 8 загрузочного окна 9 печи выложен также из подовых блоков КС-95. Подовые блоки КС-95 содержат больше окиси алюминия, имеют большую огнеупорность и большую температуру начала размягчения чем подовые блоки МЛСП-72 прототипа. Каждый под 5 печи состоит из трех рядов подовых блоков КС-95 по шесть штук в каждом ряду, уложенных на сварной каркас 7 и песчаную подбивку 10, снизу которой уложен асбокартон 11 в два слоя. Каждая наклонная площадка 4 состоит из трех рядов подовых блоков по четыре штуки в каждом ряду и одного ряда подовых блоков со спилом для лучшей чистки части подины 5 и наклонной площадки 4, уложенных на подовые блоки КС-95, которые распологаются на песчаной подбивке 10, снизу которой уложен асбокартон 11 в два слоя. Подовые блоки КС-95 имеют высокую огнеупорность и стойкость (срок службы по практическим данным до 8,5-9 лет). Два слоя асбокартона 11 и песчаная подбивка 10 позволяют дополнительно сохранить температуру металла на подинах 5 печи и наклонных площадках 4.

Сварной каркас 7, внутри имеет футеровку из четырех рядов легковесного кирпича 12 марки ШЛ-0,6 и двух слоев листового асбокартона 13. Четыре ряда легковесного кирпича 12 марки ШЛ-0,6 и два слоя листового асбокартона 13 позволяют снизить потери тепла от двух подин 5 и двух наклонных площадок 4 через сварной каркас 7 на бетонный пол цеха.

В качестве связующего вещества применяется огнеупорный раствор состоящий из огнеупорной глины (19%), шамотного порошка (76%), жидкого стекла (4%) и фоскона (алюмохромофосфатная смесь, 1%).

Печь имеет две летки 14 в задней торцевой стене 3 для выпуска расплавленного металла, две футерованные поворотные чаши 15 с приваренными к ним футерованными желобами 16, которые могут поворачиваться на угол в 135°, обеспечивая слив жидкого металла в копильник.

Каждая летка 14 выполнена в быстросменном леточном кирпиче 17, который армирован стальной сварной сеткой 18, выполненной в виде «короткой трубы», при этом быстросменный леточный кирпич в случае износа быстро заменяется на новый без остановки печи в период чистки подин 5 от шлака фиг. 5. Каждый быстросменный леточный кирпич 17 перекрыт плитой КС-95 поз. 19 фиг. 5. Быстросменный леточный кирпич 17 фиксируется в стальном захвате 20, который отлит заодно с разливочным носком 21 фиг. 5. Захват 20 с зафиксированным леточным кирпичом 17 крепится гайками 22 и пружинными шайбами 23 к шпилькам 24, приваренным к стальному коробу 25 печи. Внизу к футерованной поворотной чаше 15 приварена втулка 26 с валиком 27, который вращается на шарике 28, размещенным в стакане 29, причем последний приварен к кронштейну 30. Леточный кирпич 17 вставляется в нишу стены 3 и извлекается из нее с помощью двух ручек 31 приваренных к захвату 20. Для лучшего извлечения из ниши леточный кирпич обернут огнеупорным войлоком 32. Торцевая плоскость Б леточного кирпича 17 и конусная часть леточного кирпича образуют ломаную линию, благодаря чему жидкий металл не затекает в стык и обеспечивает легкое извлечение износившегося леточного кирпича 17.

К сварному каркасу 7 печи приварен стальной короб 25, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двух слоев листового асбокартона 33 толщиной 8 мм каждый. Два слоя листового асбокартона 33 позволяют дополнительно сохранить температуру стен печи. Крепление стального короба 25 к сварному каркасу 7 производится вертикальными швеллерами №16 поз. 34 фиг. 4. Для предотвращения распора кладки печи вертикальные швеллеры 34 имеют связку из горизонтальных швеллеров №16 поз. 35 фиг. 2, 4.

В передней торцевой стене 2 корпуса печи выполнены два загрузочных окна 9. Загрузочное окно 9 имеет свод 36, выложенный по шаблону из шамотного торцевого клина ША 1 №22, 23 и опирающийся на пятовые кирпичи 37 фиг. 4. В боковых стенах 1 выложены два шлаковых окна 38 с порогом 39, предназначенных для чистки большей части подин 5 и леток 14 от шлака закрытых футерованными заслонками 40 фиг. 1, 3. Каждый привод подъема и опускания заслонки 40 шлакового окна 38 состоит из электродвигателя 41, муфты 42, червячного редуктора 43, барабана 44, тросов 45, шкива 46 с опорами и стальной сварной заслонки 40, футерованной легковесным шамотным кирпичом 47 марки ШЛ-0,6 с теплоизоляцией из двойного листового асбокартона 48. К каждой заслонке 40 шлакового окна 38 приварены два ползуна (не показано), которые плавно скользят по копирам 49 и обеспечивают герметичное закрытие шлакового окна 38. К каждой шлаковой заслонке 40 приварены две ручки 50. Заслонка 40 шлакового окна 38 опирается на уголок 51, который поддерживается стальной опорой 52. Каждое шлаковое окно 38 имеет арочный свод 53 фиг. 1, 3. В задней торцевой стене 3 выложены газоходы 54, имеющие арочные своды 55, опирающиеся на пятовые кирпичи 56. Газоходы 54 входят в боров 57 печи, на котором выполнен взрывной клапан 58 фиг. 1, 3. Большие своды 59 предлагаемой печи выполнены по шаблону из клина торцевого ША 1 №22, 23 ГОСТ 8691-73 и опираются на пятовые кирпичи 60 марки ША 1 №67, имеют слой с двойной теплоизоляционной обмазкой 61, слой легковесного кирпича 62 и на нем слой огнеупорных теплоизоляционных матов 63 для дополнительного сохранения тепла в печи фиг. 2, 4. Существенно отметить, что пятовые балки 64 сварены из швеллеров №25 и №30. При этом печь установлена на армированном трех рядной стальной сеткой 65 постаменте 66, который залит бетоном с наполнителем шамотной крошкой фиг. 2. Такое конструктивное решение позволяет снизить потери тепла от двух подин 5 и двух наклонных площадок 4 на пол цеха, а также поднять печь для удобного слива наплавленного в печи металла в копильник.

Загрузка шихты в печь производится с помощью двух виброзагрузочных машин 67, в которые загружается краном шихта.

В конструкцию предлагаемой печи введены два привода подъема и опускания заслонок загрузочных окон состоящие из двух электродвигателей 68, двух муфт 69, двух червячных редукторов 70, четырех валов 71 со шкивами 72, четырех противовесов 73, тросов 74, цепей 75, двух барабанов 76 и двух стальных заслонок 77, футерованных легковесным шамотным кирпичом 78 марки ШЛ-0,6 и имеющих теплоизоляцию, состоящую из двух слоев листового асбокартона 79. Каждые два вала 71 имеют на концах запрессованные шкивы 72, которые вращаются заодно с валами 71 в подшипниках качения, находящихся в стойках 80. Восемь стоек 80 приварены к металлоконструкции печи. Шкивы 72 имеют проточки по форме цепей, благодаря чему переброшенные через шкивы 72 цепи 75 имеют большую площадь соприкосновения, при работе привода исключается проскальзывание цепей 75. Вес каждой заслонки 77 загрузочного окна 9 уравновешивается весом двух противовесов 73. В нижнем положении заслонка 77 опирается на подоконник 81. На заслонке 77 приварены две ручки 82.

Для поддержания температуры на наклонных площадках 4 в ваннах печи, прогрева леток 14, при необходимости, перегрева сплава, а также увеличения производительности и ведения форсированного режима плавки в каждой боковой стене 1 печи установлены две инжекционные трех рядные 39-смесительные среднего давления горелки 83, причем одна направленная под углом 20° на наклонную площадку 4 и под углом 22° к оси печи, а другая инжекционная трех рядная 39-смесительная среднего давления горелка 83, направленная под углом 20° на подину 5 печи и под углом 25° к оси печи, при этом предложенное расположение горелок позволяет добиться высокой скорости плавки, снизить угар (по практическим данным), а также загружать незагрязненную шихту через два шлаковых окна 38 и быстро ее переплавлять фиг. 10. Общая тепловая мощность горелок составляет 13 200 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Каждая из четырех горелок 83 содержит литой стабилизирующий пламя туннель 84, огнеупорную набивную массу 85, смесители, объединенных общей сварной газораспределительной камерой 86, в каждом смесителе просверлено четыре сопла 87 под углом 26° к их осям, а также горелка содержит кожух 88, приваренный к газораспределительной камере 86, кроме того, в газораспределительной камере 86 размещены: в первом ряду тринадцать смесителей 89 с длинными насадками 90, имеющими на внутренней поверхности 16 литых ребер 91, во втором ряду тринадцать смесителей 92 с короткими насадками 93, имеющими на внутренней поверхности 16 литых ребер 91, в третьем ряду размещены 13 смесителей 94 с насадками 95, имеющими устройство для окончательного перемешивания газовоздушной смеси.

Каждый смеситель 89 первого ряда является отливкой и представляет собой трубу с наружным диаметром 67×10 мм длиной 380 мм, в которой по периферии просверлены четыре сопла 87 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 89 имеется насадка 90 длиной 290 мм с наружным 0 72 мм, на внутренней поверхности которой 0 47 мм имеются 16 литых ребер 91, литые ребра 91 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 5 мм, угол «заострения» составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки 90 выфрезерованы две лыски 96 для удобства ее навинчивания на смеситель 89 и свинчивания с него. Смесители первого ряда 89 с насадками 90 и литыми в них ребрами 91, а также литого стабилизирующего пламя туннеля 84 позволяют увеличить длину факела первого ряда до 3,7 м.

Каждый смеситель 92 второго ряда является отливкой и представляет собой трубу с наружным диаметром 67×10 мм длиной 380 мм, в которой по периферии просверлены четыре сопла 87 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 92 имеется насадка 93 длиной 150 мм с наружным ∅ 72 мм, на внутренней поверхности которой ∅ 47 мм имеются 16 литых ребер 91, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 5 мм, угол «заострения» составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски 96 для удобства ее навинчивания на смеситель 92 и свинчивания с него. Смесители 92 второго ряда, а также литого стабилизирующего пламя туннеля 84 позволяют получить длину факела до 2,8 м.

Каждый смеситель 94 третьего ряда является отливкой и представляет собой в верхней части трубу диаметром 32×5 мм переходящей в нижней части в трубу диаметром 64×10 мм длиной 260 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла 87 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 94 имеется насадка 95 длиной 120 мм с наружным ∅ 69 мм и внутренней резьбой длиной 15 мм, причем насадка 95 имеет устройство для окончательного перемешивания газовоздушной смеси, в проточку насадки 95 заваривается диск 97 толщиной 10 мм с наружным диаметром 46 мм, имеющий 12 отверстий ∅ 3 мм поз. 98, а с торца навинчивается диск 99 с лысками 96 и наружным диаметром 69 мм, имеющий девять отверстий диаметром 3 мм поз. 100, просверленых по диаметру 20 мм, а двенадцать отверстий диаметром 1,6 мм, просверленых под углом 25° к оси насадки. Конструкция насадки позволяет получить факел длиной 950 мм, причем насадки к смесителям в случае их обгорания, плавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

При этом огнеупорная набивная масса 85 для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

Разработанная автором огнеупорная набивная масса после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1650°С. Смесители, насадки и литой стабилизирующий пламя туннель отливают из коррозионно-стойкого жаростойкого чугуна ЧХ22С, который приводит к тому, что горелки обладают большой надежностью и большим сроком эксплуатации. Необходимым условием нормальной работы горелки является наличие разряжения в камере горения в пределах 3÷20 ДаПа (мм.вод.ст.). Номинальное давление газа перед горелкой 0,08 МПа.

Печь имеет копильник, образованный огнеупорными наружными боковыми 101, передней 102 и задней 103 торцевыми стенками, ванну 104, ограниченную подом 105, сводом 106 и стенками, сливные летки 107 и газоход 108, причем сварной каркас 109 копильника имеет верхний слой 110 из асбокартона, шесть слоев 111, выложеных из легковесного кирпича, а также четырех слоев 112 из асбокартона, уложенных между слоями 111 легковесного кирпича, при этом подовые блоки КС-95 поз. 113 копильника уложены на четыре слоя асбокартона 114 и подбивку 115 из сухого кварцевого песка. Теплоизоляция, состоящая из верхнего слоя 110 асбокартона, шести слоев 111 легковесного шамотного кирпича, четырех слоев 112 из асбокартона, уложенных между слоями легковесного кирпича позволяет сохранять температуру металла в ванне 104 копильника, а подовые блоки КС-95 поз. 113, уложенные на четыре слоя асбокартона 114 и подбивку 115 из сухого кварцевого песка, имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы копильника.

В передней 102 торцевой горелочной стене копильника наклонно под углом 35° к подине 105 установлена инжекционная трех рядная 39-смесительная горелка 83 среднего давления, такая же, как и четыре, установленные в печи. Копильник имеет два шлаковых окна 116, расположенных в боковой стене 101, при этом каждый привод подъема и опускания заслонки 117 шлакового окна 116 состоит из электродвигателя 118, муфты 119, червячного редуктора 120, барабана 121, тросов 122, шкива 123 с опорами 124 и стальной сварной заслонки 117, футерованной легковесным шамотным кирпичом 125 марки ШЛ-0,6 с теплоизоляцией из двойного листового асбокартона 126 фиг. 6, 7, 8. Для удобства чистки подины в копильнике предусмотрены два шлаковых окна 116, при этом каждое шлаковое окно 116 имеет арочный свод 127.

При этом печь имеет в копильнике три стальные футерованные поворотные чаши 128, установленные на кронштейнах 129, приваренных к коробу 130 и каркасу 109 копильника, которые поворачиваются с приваренными к чашам 128 стальными футерованными поворотными желобами 131, что позволяет последовательно разливать жидкий металл из копильника в разливочное оборудование, расположенное в секторе обслуживания с углом 135°: разливочные конвейеры 132, 133 и изложницы 134 для саусов. Следует отметить, что три летки 107 в копильнике выполнены в быстросменных леточных кирпичах 17 таких как установлены в печи. Быстросменные леточные кирпичи 17 в копильнике, горелка 83 в копильнике, горелки 83 в печи перекрыты блоками 135 КС-95.

Существенно отметить, что свод 106 копильника имеет сверху двойной слой огнеупорных теплоизоляционных матов 136 и слой легковесного кирпича 137 для дополнительного сохранения тепла в копильнике. К сварному каркасу 109 копильника приварен стальной короб 130, имеющий теплоизоляцию 138 между ним и каждой стеной, состоящую из шамотной крошки, двух слоев листового асбокартона, огнеупорной ваты. Свод 106 копильника опирается на пятовые кирпичи 139 №67. Два слоя листового асбокартона, шамотная крошка, огнеупорная вата позволяют дополнительно сохранить температуру стен печи. Печь имеет экономайзер 140, который размещается между кладкой в виде двух стен 141 из огнеупорного полуторного кирпича со сводом 142 и боровом 143, при этом экономайзер 140 представляет собой полу «спираль» коробчатой формы, которая соприкасается с наружной стенкой борова 143 и имеет внутренние размеры в сечении 30×50 мм и количество витков - 45 шт, причем полу «спираль» сварная, сварена из стали 12Х18Н9, а сам боров 143 и кладка в виде двух стен 141 из огнеупорного полуторного кирпича со сводом 142 выполнены на стальном листе 144 и двух уголках 110×110 мм поз. 145, которые опираются на стальные опоры 146 из швеллера №18, закрепленные в полу цеха фундаментными болтами 147. Стены 148 борова 143 выложены из полуторного шамотного кирпича №12, а основание 149 борова и его перекрытие 150 из огнеупорных плит. Торцевые стены 151 кладки выложены из полуторного кирпича №12. Холодная вода подается в экономайзер 140 по трубе 152, а горячая выходит по трубе 153 фиг. 11, 12. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

При этом печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки для достижения экологически чистого процесса, которая состоит из камеры смешения 154, двух дымососов ДН-12 поз. 155, 156, шести секционного газоочистного блока 157 и двух скрубберов 158 фиг. 1. Перед дымососом ДН-12 поз. 155 установлена камера смешения 154, в которой шибер 159 предназначен для регулирования подачи дымовых газов в блок газоочистки, а шибер 160 для процесса смешивания дымовых газов с воздухом цеха. Шести секционный газоочистной блок 157 имеет стальной прямоугольный в сечении корпус 161, который разделен пятью стальными перегородками 162 и, в котором размещены шесть поворотных загрузочных решеток 163 с отверстиями, имеющие каждая ось поворота 164 с насаженным на конце маховиком 165 фиг. 13, 14. В нижней части корпуса 161 приварены шесть входных патрубков 166, в верхней шесть выходных 167, кроме того, имеется обслуживающая площадка 168, которая опирается на восемь опор 169, а также имеет приваренную лестницу 170 и ограждение 171. Выше каждой загрузочной решетки 163 расположен загрузочный патрубок 172. В качестве адсорбента загружается известь «пушонка», активированный уголь, березовый уголь. Отработанный адсорбент и пыль собираются в нижней части корпуса 161. Отработанный адсорбент выгружается из каждой секции щести секционного газоочистного блока 157 поворотом рукояток 173 в тару 174, установленную на электрифицированной тележке 175, которая перемещается по рельсовому пути 176. Восемь опор 169 имеют приваренные стальные пластины 177, которые крепятся к бетонному полу цеха фундаментными болтами 178.

Очищенные газы подаются по трубе 179 в два скруббера 158. Каждый скруббер 158 представляет собой вертикально стоящий на четырех опорах 180 стальной цилиндр 181 с толщиной стенки 6 мм, имеющий конус 182 в нижней части и тангенциально расположенный улиткообразный входной патрубок 183 фиг. 15. Во избежание быстрого износа, вследствие коррозии и абразивного действия пыли, скруббер 158 внутри футеруется керамической плиткой 184. Вода подводится внутрь через сопла 185, установленные на расстоянии 420 мм друг от друга. Струя воды, выходящая из сопел 185, направлена тангенциально к стенке скруббера 158 в сторону вращения потока газа во избежание интенсивного уноса брызг. Образующаяся на стенке сплошная водяная пленка по спирали, направление которой совпадает с направлением вращения газового потока, непрерывно стекает вниз. Частицы пыли, отбрасываемые на пленку под действием центробежных сил, захватываются ею и в виде шлама выводятся из скруббера 158 через гидравлический затвор 186, а очищенный воздух выходит через патрубок 187. Кроме того, пыль улавливается струйками воды, которая подается через оросительные сопла двухрядной прутковой решетки 188, причем вода в прутковую решетку 188 подается через патрубок 189. Для смыва накопившейся во входном патрубке 183 мокрой пыли предусмотрены смывные сопла 190. Кроме улавливания пыли, предлагаемый скруббер имеет степень улавливания SO2 и SO3 в пределах 44-47%, что указывает на высокую эффективность очистки в скруббере. Очищенные от пыли дымовые газы подаются дымососом 156 в дымовую трубу 191, по которой удаляются в атмосферу. Перед входом в трубу 192, которая идет на дымовую трубу 191, установлен шибер 193, для обслуживания которого предусмотрена обслуживающая площадка 194 с лестницей 195. Обслуживающая площадка 194 с лестницей 195 служит и для обслуживания шиберов 159, 160, установленных в камере смешения 154. Дымососом 155 дымовые газы подаются по трубе 196 шестисекционный газоочистной блок 157.

Печь может работать на естественной и искусственной тяге.

Печь на естественной тяге работает следующим образом. Краном (не показано) загружают шихту в виброзагрузочные установки 67, которые перемещаются к печи по рельсам 197. Существенно отметить, что перед работой печи плавильщик металла и сплавов поднимается по лестнице 195 на обслуживающую площадку 194 и открывает шибер 193 на трубе 192, а шиберы 159, 160 на камере смешения 154 закрывает. Затыкают летки 14, нагревают изложницы на конвейерах 132, 133, а также изложницы 134 для саусов и производят их покраску противопригарной краской. Прокаливают печь в соответствии с технологической инструкцией, в прокаленную печь на наклонные площадки 4 через загрузочные окна 9 с помощью виброзагрузочных установок 67 загружают неразделанный алюминиевый лом с температурой окружающей среды. Пламя четырех горелок 83, замурованных в проемы в боковых стенах 1, нагревают лом до температуры плавления. Металл плавится и стекает по наклонным площадкам 4 на подины 5. Раскаленные дымовые газы входят в боров 57, нагревают в экономайзере 140 холодную воду, далее по трубе 192 удаляются в дымовую трубу 191 и в атмосферу. В процессе плавки включают при необходимости две, три, четыре горелки. Все горелки включаются для достижения высокой производительности печи, т.е. обеспечения форсированного режима плавки. В процессе плавки на наклонной площадке 4 остаются все включения, температура плавление которых выше чем алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как периодически их удаляют скребком с поверхности наклонной площадке 4 в шлаковню. Жидкий металл с подин 5 печи стекает в копильник, где обрабатывается флюсом, при необходимости вводятся лигатуры, металл тщательно перемешивается, плавильщики открывают три летки 107 копильника и производят разливку сплава в изложницы конвейеров 132, 133 и изложницы саусов 134. После разливки металла затыкают летки, чистят наклонные площадки 4, подины 5 печи и подину 105 копильника от шлака и процесс повторяется.

Печь на искусственной тяге работает следующим образом.

Перед началом работы печи плавильщик металла и сплавов поднимается по лестнице 195 на обслуживающую площадку 194, закрывает шибер 193 на трубе 192, а открывает шиберы 159 и 160 на камере смешения 154. На каждую загрузочную решетку 163 в каждый загрузочный патрубок 172 загружается свежий адсорбент (активированный уголь 5 кг, селикагель 3 кг, березовый уголь 5 кг и известь «пушонка» в количестве 20 кг.). Включается система пыле газоочистки. Операции, проводимые на печи, такие же, как и при работе печи на естественной тяге. Дымовые газы, выделяющиеся при плавке металла в печи проходят боров 57, нагревают в экономайзере 140 холодную воду, проходят через камеру смешения 154 разбавляются свежим воздухом цеха, температура их падает с 950-1050°С до 160-170°С. Далее дымососом 155 дымовые газы нагнетаются в газоочистной блок 157, где происходит их очистка от вредных веществ и пыли. При прохождении дымовыми газами слоя адсорбента образуется «кипящий слой», в котором интенсивно очищаются дымовые газы от вредных веществ. Затем очищенные дымовые газы подаются в два скруббера 158, очищаются в них от пыли и нагнетаются дымососом 156 в дымовую трубу 191 и, далее, выбрасываются в атмосферу. После разливки жидкого металла затыкают летки, чистят наклонные площадки 4, подины 5 печи и подину 105 копильника от шлака и процесс повторяется.

Печь отличается простотой конструкции, высокой производительностью, хорошей теплоизоляцией, малыми потерями тепла, наличием копильника, экономайзера и может работать на естественной и искусственной тяге с системой пыле газоочистки, что делает процесс переплава алюминиевых ломов экологически чистым.

Изобретение относится к двухванной отражательной печи с копильником для переплава алюминиевых ломов. Печь установлена на армированном трехрядной стальной сеткой постаменте, залитым бетоном с наполнителем шамотной крошкой, на котором смонтирован сварной каркас, сваренный из двутавра и который имеет футеровку из четырех рядов легковесного кирпича и двух слоев листового асбокартона, на сварном каркасе размещен корпус печи, две наклонные площадки и поды двух ванн выполнены из корундовых блоков, уложенных на два слоя асбокартона с песчаной подбивкой. При этом наклонные площадки и поды двух ванн разделены стеной, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двух слоев листового асбокартона, своды над наклонными площадками и над первой и второй ваннами имеют слой с двойной теплоизоляционной обмазкой, слой легковесного кирпича с уложенным поверх него слоем огнеупорных теплоизоляционных матов. Дымоход выполнен в задней стене, при этом в каждой боковой стене размещены две инжекционные трехрядные 39-смесительные горелки среднего давления, причем одна направленная под углом на наклонную площадку и под углом к оси печи, а другая инжекционная трехрядная 39-смесительная среднего давления горелка направлена под углом на подину печи и под углом к оси печи, печь имеет два рабочих окна, два шлаковых окна, выполненных в боковых стенах, в задней торцевой стене выполнены две летки, печь имеет экономайзер, копильник, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, три сливные летки и газоход, причем сварной каркас копильника имеет верхний слой из асбокартона, шесть слоев, выложенных из легковесного кирпича, а также четырех слоев из асбокартона, уложенных между слоями легковесного кирпича, при этом подовые корундовые блоки копильника уложены на четыре слоя асбокартона и подбивку из сухого кварцевого песка, к каркасу копильника приварен стальной короб, в передней стене копильника наклонно под углом к подине установлена инжекционная трехрядная 39-смесительная горелка среднего давления. В одной боковой стене копильника выполнены два окна, закрытые заслонками с электрическим приводом, а в задней стене имеются три летки, выполненные в быстросменных кирпичах, при этом газоход копильника соединен с боровом печи с образованием общего газохода, одна ветвь которого соединена с дымовой трубой, а другая - с системой пылегазоочистки, причем система пылегазоочистки состоит из камеры смешения, двух дымососов, шести секционного газоочистного блока, двух скрубберов. Обеспечивается упрощение конструкции, малые потери тепла и возможность экологически чистого переплава ломов. 8 з.п. ф-лы, 15 ил.

1. Двухванная отражательная печь с копильником для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами с двумя наклонными площадками из подовых блоков, сводом и стенками, рабочие окна, сливную летку, горелки, газоход, систему пылегазоочистки, соединенную с дымовой трубой и содержащую камеру смешения, дымосос и установку пылегазоочистки, при этом копильник содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, стенками и сводом, стальной короб с расположенной между ним и каждой стенкой копильника теплоизоляцией, две сливные летки, выполненные в задней торцевой стенке копильника, два поворотных желоба с поворотной чашей, горелки и газоход, отличающаяся тем, что она установлена на армированном трехрядной стальной сеткой постаменте, залитом бетоном с наполнителем шамотной крошкой, на котором смонтирован сварной каркас, сваренный из двутавра, и имеющий футеровку из четырех рядов легковесного кирпича и двух слоев листового асбокартона, на сварном каркасе размещен корпус печи, две наклонные площадки и поды двух ванн выполнены из корундовых блоков, уложенных на два слоя асбокартона с песчаной подбивкой, при этом наклонные площадки и поды двух ванн разделены стенкой, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стенкой, состоящую из двух слоев листового асбокартона, своды над наклонными площадками и над первой и второй ваннами имеют слой с двойной теплоизоляционной обмазкой, слой легковесного кирпича с уложенным поверх него слоем огнеупорных теплоизоляционных матов, дымоход выполнен в задней стене, в каждой боковой стенке размещены две инжекционные трехрядные тридцатидевятисмесительные горелки среднего давления, причем одна направлена под углом на наклонную площадку и под углом к оси печи, а другая инжекционная трехрядная тридцатидевятисмесительная среднего давления горелка направлена под углом на подину печи и под углом к оси печи, при этом она имеет два рабочих окна, привод подъема и опускания заслонок двух рабочих окон, состоящий из двух электродвигателей, двух муфт, двух червячных редукторов, четырех валов со шкивами, противовесов, тросов, цепей, двух барабанов и двух стальных заслонок, футерованных легковесным кирпичом и имеющих теплоизоляцию, состоящую из двух слоев листового асбокартона, два шлаковых окна, выполненных в боковых стенках, экономайзер, размещенный между кладкой из огнеупорного полуторного кирпича со сводом и боровом, при этом он представляют собой полуспираль коробчатой формы, которая соприкасается с наружной стенкой борова и имеет внутренние размеры 30×50 мм и количество витков - 45 шт., причем полуспираль выполнена сварной из стали 12Х18Н9, боров и кладка из огнеупорного полуторного кирпича со сводом выполнены на стальном листе и двух уголках, которые опираются на стальные опоры из швеллера, которые закреплены в полу цеха фундаментными болтами, печь имеет копильник, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, три сливные летки и газоход, причем сварной каркас копильника имеет верхний слой из асбокартона, шесть слоев, выложенных из легковесного кирпича, четырех слоев из асбокартона, уложенных между слоями легковесного кирпича, при этом подовые корундовые блоки копильника уложены на четыре слоя асбокартона и подбивку из сухого кварцевого песка, к каркасу копильника приварен стальной короб, в передней стенке копильника наклонно под углом к подине установлена инжекционная трехрядная тридцатидевятисмесительная горелка среднего давления, причем в одной боковой стенке копильника выполнены два окна, закрытые заслонками с электрическим приводом, газоход копильника соединен с боровом печи с образованием общего газохода, одна ветвь которого соединена с дымовой трубой, а другая - с системой пылегазоочистки, причем система пылегазоочистки состоит из камеры смешения, двух дымососов, шестисекционного газоочистного блока, двух скрубберов.

2. Печь по п. 1, отличающаяся тем, что она имеет две летки в задней торцевой стенке, а также три летки в задней стенке копильника для выпуска расплавленного металла, при этом каждая летка имеет футерованную поворотную чашу с приваренным к ней футерованным желобом, который может поворачиваться на угол в 135° для обеспечения разливки металла в разливочное оборудование, расположенное в секторе с углом в 135°, при этом каждая летка выполнена в быстросменном леточном кирпиче, который фиксируется в стальном захвате, отлитом заодно с разливочным носком, причем захват крепится гайками и пружинными шайбами к шпилькам, приваренным к стальному коробу печи или копильника, внизу к футерованной поворотной чаше приварена втулка и валик, который вращается на шарике, размещенном в стакане на кронштейне.

3. Печь по п. 1, отличающаяся тем, что каждый смеситель первого, верхнего ряда выполнен в виде литой трубы с наружным диаметром 67×10 мм длиной 380 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 290 мм с наружным диаметром 72 мм, на внутренней поверхности которой диаметром 47 мм имеются шестнадцать литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть с заострением длиной 5 мм, угол заострения составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм, в нижней части насадки выфрезерованы две лыски, для удобства её навинчивания на смеситель и свинчивания с него, при этом смесители первого ряда с насадками и литыми в них ребрами, а также литого стабилизирующего пламя туннеля позволяют увеличить длину факела первого ряда до 3,7 м.

4. Печь по п. 1, отличающаяся тем, что каждый смеситель второго ряда выполнен в виде литой трубы с наружным диаметром 67×10 мм длиной 380 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 150 мм с наружным диаметром 72 мм, на внутренней поверхности которой диметром 47 мм имеются шестнадцать литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть с заострением длиной 5 мм, угол заострения составляет 30°, высота ребер 4 мм, длина резьбы составляет 15 мм, кроме того, в нижней части насадки выфрезерованы две лыски, для удобства её навинчивания на смеситель и свинчивания с него, при этом смесители второго ряда, а также литого стабилизирующего пламя туннеля позволяют получить длину факела до 2,8 м.

5. Печь по п. 1, отличающаяся тем, что каждый смеситель третьего ряда выполнен в виде литой трубы и представляет собой в верхней части трубу диаметром 32×5 мм, переходящей в нижней части в трубу диаметром 64×10 мм длиной 260 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка длиной 120 мм с наружным диаметром 69 мм и внутренней резьбой длиной 15 мм, причем насадка имеет устройство для окончательного перемешивания газовоздушной смеси, в проточку насадки заварен диск толщиной 10 мм с наружным диаметром 46 мм, имеющий двенадцать отверстий диаметром 3 мм, а с торца навинчен диск с лысками и наружным диаметром 69 мм, имеющий одно центральное отверстие диаметром 5 мм и восемь отверстий диаметром 2,5 мм, просверленных по диаметру 20 мм, и двенадцать отверстий диаметром 1,6 мм, просверленных под углом 25° к оси насадки, при этом насадка выполнена с возможностью получения факела длиной 950 мм, и с возможностью замены ее на новую при обгорании и оплавлении при длительной эксплуатации.

6. Печь по п. 1, отличающаяся тем, что упомянутые смесители, насадки к смесителям, литой стабилизирующий пламя туннель отлиты из жаростойкого чугуна ЧХ22С.

7. Печь по п. 1, отличающаяся тем, что огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет следующий состав:

8. Печь по п. 1, отличающаяся тем, что устройство для подъема и опускания каждой заслонки шлаковых окон печи и копильника состоит из электродвигателя, муфты, червячного редуктора, барабана, тросов, шкива с опорами и стальной сварной заслонки, футерованной легковесным шамотным кирпичом с теплоизоляцией из двойного листового асбокартона.

9. Печь по п. 1, отличающаяся тем, что она имеет систему пылегазоочистки с производительностью по очищаемому газу 45600 м3/час, степенью очистки по фтористому водороду 73%, степенью очистки по окиси меди 85%, степенью очистки по окиси углерода 91%, степенью очистки по окиси азота 87%, степенью очистки по окиси алюминия 81%, степенью очистки по пыли 87%, с температурой очищаемого газа от 30 до 80°С.

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2019 |

|

RU2699876C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2018 |

|

RU2697998C1 |

| US 2001028136 A1,11.10.2001 | |||

| US 3973076 A,03.08.1976 | |||

| Система автоматического регулирования процесса факельного сжигания отходящих горючих газов | 1979 |

|

SU787810A1 |

Авторы

Даты

2021-08-24—Публикация

2020-08-19—Подача