Изобретение относится к абразивному производству и может найти применение при изготовлении абразивного инструмента для металлообрабатывающей промышленности при выполнении, например, шлифовальных и полировальных технологических операций.

Известен способ изготовления абразивного инструмента, при котором прессуют из абразивонесущих масс отдельные слои и соединяют их горячим прессованием друг с другом и с корпусом инструмента, составленным по меньшей мере из двух заготовок, при этом процесс прессования каждого из абразивонесущих слоев производят с одновременным соединением их с отдельными заготовками корпуса (см. МПК B24D 18/00 описание изобретения к патенту №2068335 Российской Федерации, опубл. 27.10.1996 г.).

Недостатком известного способа изготовления абразивного инструмента является то, что сцепление слоев из различных абразивосодержащих масс не обеспечивает надежное сцепление, и тем самым не достигается прочность абразивного инструмента, особенно при соединении двух слоев с противоположными свойствами (например, мягким электрокорундом нормальной марки 14А и твердым легированным электрокорундом марки 91А), а горячее прессование приводит к потере формы, равномерности структуры инструмента, что влечет к дисбалансу при работе абразивного инструмента.

Наиболее близким к заявляемому техническому решению является способ изготовления абразивного инструмента, включающий последовательную засыпку абразивной массы разного состава, прессование каждого слоя пуансоном, после чего полученное изделие подвергают горячему прессованию (см. национальную патентную классификацию США кл. 51-293 описание изобретения к патенту №3298806 США, опубл. 1961 г.) - ближайший аналог.

Недостатком известного способа изготовления абразивного инструмента является в невысоких прочностных характеристиках абразивного инструмента, обусловленного различной абразивной массой каждого слоя, что приводит к расслоению готового изделия в зависимости от скорости и глубины подачи, что усугубляется применением горячего прессования.

Техническим результатом заявляемого изобретения является повышение прочностных характеристик абразивного инструмента.

Сущность технического решения заключается в том, что в способе изготовления абразивного инструмента, включающем последовательную засыпку первого и второго слоев абразивной массы различного состава в пресс-форму с прессованием каждого слоя, между прессованием первого и второго слоев абразивной массы осуществляют засыпку и прессование промежуточного слоя, состоящего из абразивной массы первого и второго слоев, взятого в соотношении 50:50 каждого слоя, при этом после прессования всех образованных слоев производят их спекание.

Засыпка и прессование промежуточного слоя, состоящего из абразивной массы первого и второго слоев, взятого в соотношении 50:50 каждого слоя, между прессованием первого и второго слоев абразивной массы, и после прессования всех образованных слоев их спекание, обеспечивает сцепление зерен шлифовальных материалов первого и второго слоя и удержания их от преждевременного выкрашивания в процессе шлифования.

Последовательное прессование слоев обеспечивает равномерность форм и размеров каждого слоя.

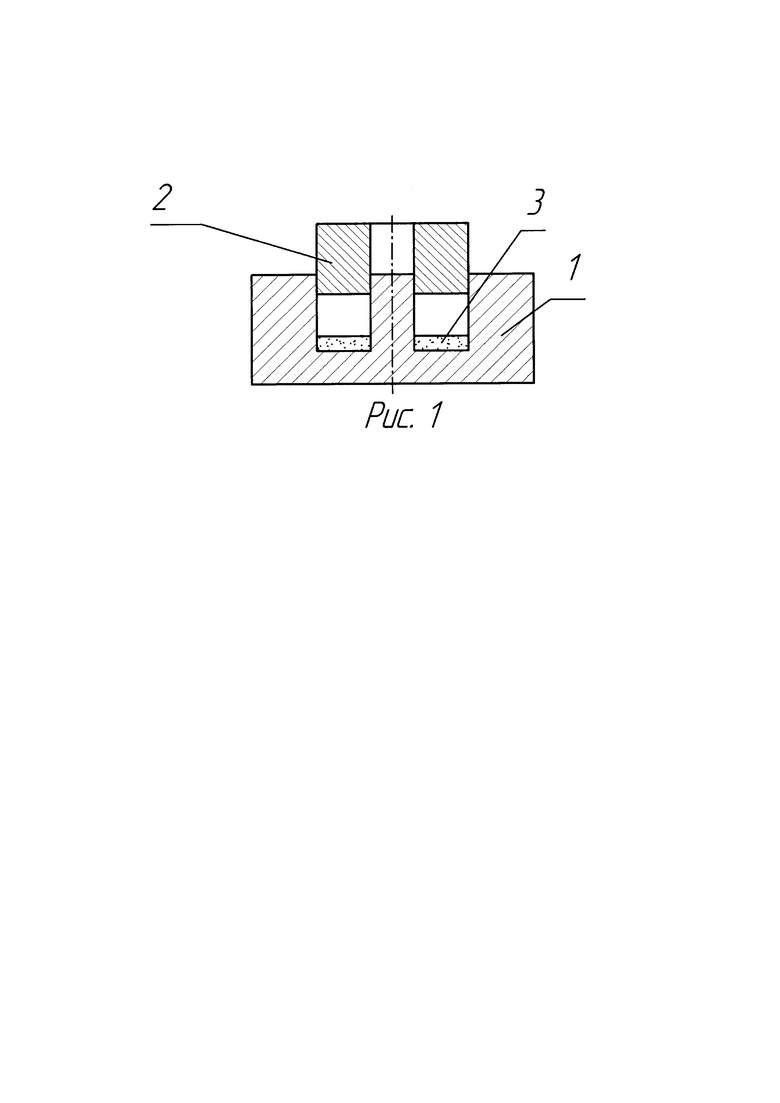

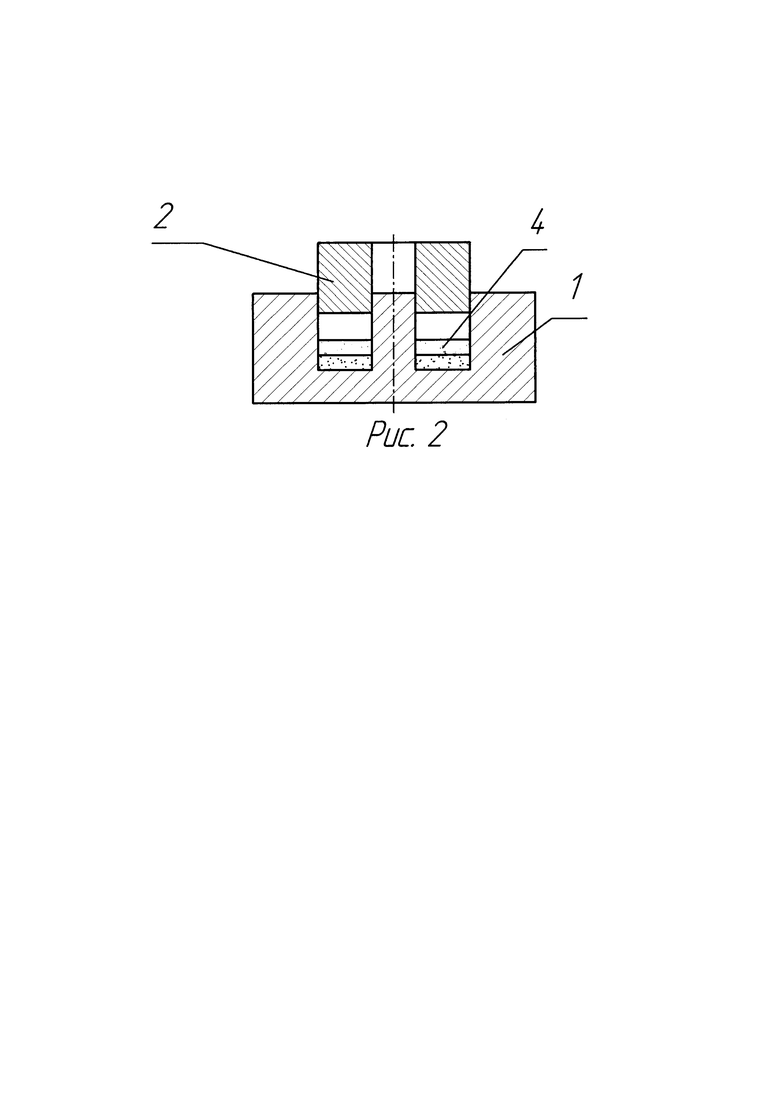

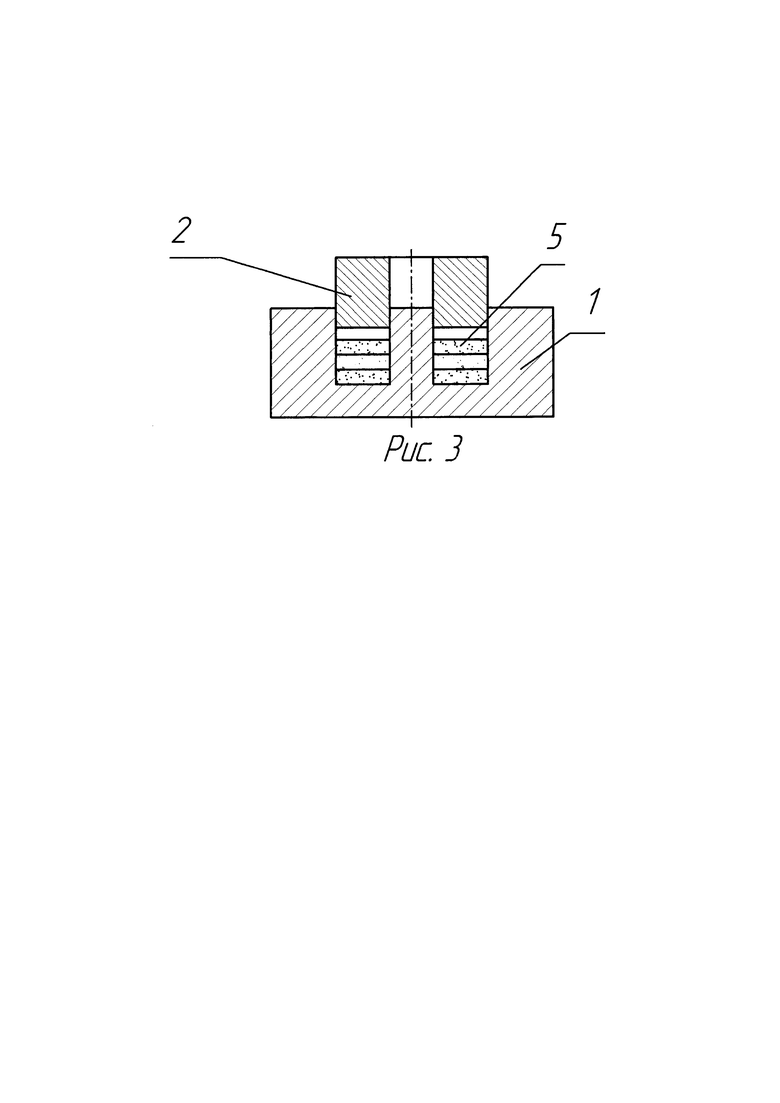

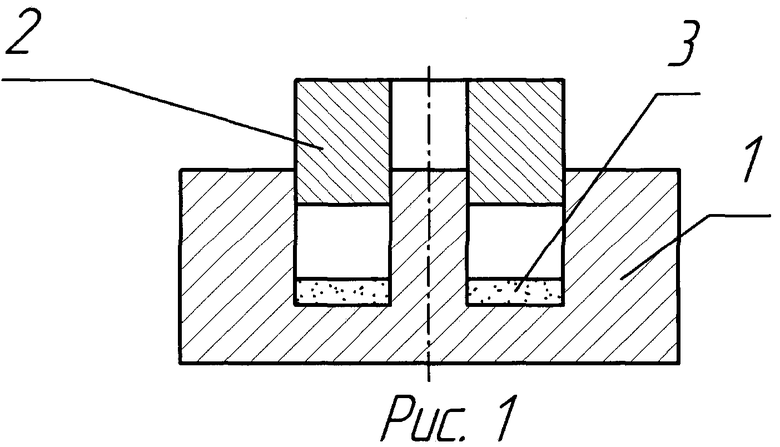

Изобретение поясняется чертежами, где на фиг. 1 изображен первый слой абразивного инструмента в пресс-форме; на фиг. 2 - засыпанный промежуточный слой; на фиг. 3 - второй слой и абразивный инструмент в целом.

Изобретение реализуется следующим образом. Для приготовления первого слоя берут абразивную массу следующего состава: абразивные зерна из электрокорунда белого или нормального (62-85%) и керамической связки (25-38%). Перемешивают в первом смесителе до получения однородной массы, а во второй смеситель загружают другую массу следующего состава: абразивные зерна из электрокорунда легированного (хромистого или титанистого) (62-85%) и керамической связки (25-38%). Ее перемешивают также до получения однородного состава. Состав обоих смесей имеет различные характеристики и обладают различными свойствами, а именно структура первого слоя от 1 до 8, второго - от 2 до 6; твердость первого слоя от М (мягкий) до СМ (средне мягкий), второго - Т1 (твердый) от СМ (средне мягкий) до ВТ (высоко твердый); рабочая скорость абразивного инструмента первого слоя 35 м/с, второго 50 м/с. В третьем смесителе перемешивают абразивные массы из первого и второго смесителя в соотношении по 50% каждого. В пресс-форму 1 засыпают массу из первого смесителя. Прессуют пуансоном 2, получается слой 3, далее формируют промежуточный слой 4 путем засыпки приготовленной абразивной массы из третьего смесителя. Оба приготовленные, таким образом, слоя прессуют пуансоном 2 (см. фиг. 2). Второй слой 5 засыпают из второго смесителя и также прессуют пуансоном 2 все образованные слои и отправляют полученную конструкцию на спекание в печь, где происходит термообработка при температуре 1100…1200 С в течении 1,5…3,5 часов и спекание слоев в единую форму.

Заявляемый способ обеспечивает улучшение прочностных характеристик за счет исключения формообразования двух различных слоев друг с другом за счет введения промежуточного слоя, который имеет промежуточные значения по структуре, пористости и твердости, что позволяет увеличить прочность сцепления слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2068335C1 |

| АБРАЗИВНЫЙ КРУГ | 2007 |

|

RU2355557C1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1990 |

|

RU2009866C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2007 |

|

RU2355558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2227774C2 |

| Абразивный инструмент | 2023 |

|

RU2824642C1 |

| Способ изготовления абразивных сегментов | 1980 |

|

SU956264A1 |

Изобретение относится к абразивному производству и может быть использовано при изготовлении абразивного инструмента для выполнения, например, шлифовальных и полировальных технологических операций. Способ включает последовательную засыпку первого и второго слоев абразивной массы различного состава в пресс-форму с прессованием каждого слоя. Между прессованием первого и второго слоев абразивной массы осуществляют засыпку и прессование промежуточного слоя, состоящего из абразивной массы первого и второго слоев, взятого в соотношении 50:50 каждого слоя. После прессования всех образованных слоев производят их спекание. В результате повышаются прочностные характеристики абразивного инструмента. 3 ил.

Способ изготовления абразивного инструмента, включающий последовательную засыпку первого и второго слоев абразивной массы различного состава в пресс-форму с прессованием каждого слоя, отличающийся тем, что между прессованием первого и второго слоев абразивной массы осуществляют засыпку и прессование промежуточного слоя, состоящего из абразивной массы первого и второго слоев, взятого в соотношении 50:50 каждого слоя, при этом после прессования всех образованных слоев производят их спекание.

| US 3298806 A, 17.01.1967 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 1971 |

|

SU427851A1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1990 |

|

RU1755494C |

| US 3862130 A1, 09.04.1974. | |||

Авторы

Даты

2019-06-04—Публикация

2018-07-06—Подача