Настоящее изобретение относится к силилированным полиуретанам, их получению и их применению в адгезивах, герметиках и в композициях для покрытия.

Известны полимерные системы, которые содержат реакционноспособные алкоксисилильные группы. В присутствии атмосферной влаги эти полимеры с концевыми алкоксисилановыми группами способны уже при комнатной температуре конденсироваться друг с другом с выделением алкоксигрупп. Формами в данном контексте в зависимости от концентрации алкоксисилильных групп и их конфигурации являются главным образом полимеры с длинной цепью (термопласты), относительно крупноячеистые трехмерные сетки (эластомеры) или высокосшитые системы (термореактивные пластмассы).

Полимеры обычно содержат органическую основную цепь, которая несет алкоксисилильные группы на концах. Органическая основная цепь может включать в себя, например, полиуретаны, сложные полиэфиры, простые полиэфиры и т.д.

Однокомпонентные, отверждаемые во влажной среде, адгезивы и герметики в течение многих лет играли значительную роль в многочисленных промышленных применениях. В дополнение к полиуретановым адгезивам и герметикам, имеющим свободные изоцианатные группы и традиционным силиконовым адгезивам и герметикам на основе диметилполисилоксанов, в последнее время все чаще используют так называемые модифицированные силановые адгезивы и герметики. В этой последней группе основной составляющей полимерной основной цепи является простой полиэфир, а реакционноспособными и сшиваемыми концевыми группами являются алкоксисилильные группы. Модифицированные силановые адгезивы и герметики обладают преимуществом по сравнению с полиуретановыми адгезивами и герметиками, не содержащими изоцианатных групп, в частности мономерных диизоцианатов; они также отличаются широким спектром адгезии к множеству субстратов без предварительной обработки поверхности с использованием грунтовок.

В US 4222925 А и US 3997344 А описаны композиции органического герметика с концевыми силоксановыми группами, отверждаемые уже при комнатной температуре, на основе продуктов реакции полиуретановых форполимеров с концевыми изоцианатными группами с 3-аминопропилтриметоксисиланом или 2-аминоэтил- или 3-аминопропилметоксисиланом с получением форполимеров с концевыми силоксановыми группами без содержания изоцианатных групп. Адгезивы и герметики на основе этих форполимеров обладают неудовлетворительными механическими свойствами, вместе с тем, особенно с точки зрения их растяжения и прочности на разрыв.

Уже описаны способы, изложенные ниже для получения форполимеров с концевыми силановыми группами на основе сложных полиэфиров:

- Сополимеризация ненасыщенных мономеров с мономерами, которые содержат алкоксисилильные группы, например винилтриметоксисилан.

- Привитая сополимеризация ненасыщенных мономеров, таких как винилтриметоксисилан, на термопласты, такие как полиэтилен.

- Гидроксифункциональные простые полиэфиры превращаются в эфирном синтезе с использованием ненасыщенных соединений хлора, например аллилхлорида, в простые полиэфиры, имеющие концевые олефиновые двойные связи, которые, в свою очередь, подвергаются взаимодействию с гидросилановыми соединениями, которые имеют гидролизуемые группы, например HSi(OCH3)3, в реакции гидросилилирования при каталитическом воздействии, например, соединений переходных металлов восьмой группы с получением простых полиэфиров с концевыми силановыми группами.

- В другом способе простые полиэфиры, содержащие олефинненасыщенные группы, подвергают взаимодействию с меркаптосиланом, таким как, например, 3-меркаптопропилтриалкоксисилан.

- В другом способе сначала простые полиэфиры, содержащие гидроксильные группы, подвергают взаимодействию с ди- или полиизоцианатами, которые затем в свою очередь подвергают взаимодействию с аминофункциональными силанами или меркаптофункциональными силанами с получением форполимеров с концевыми силановыми группами.

- Еще одна возможность предусматривает взаимодействие гидроксифункциональных простых полиэфиров с изоцианато-функциональными силанами, такими как например, 3-изоцианатопропилтриметоксисилан.

Эти способы получения и применение вышеупомянутых форполимеров с концевыми силановыми группами в адгезионных/герметизирующих применениях приведены, например, в следующих патентных документах: US 3971751 A, EP-A-70475, DE-A-19849817, US 6124387 A, US 5990257 A, US 4960844 A, US 3979344, US 3632557 А, DE-A-4029504, EP-A-601021 или EP-A-370464.

В ЕР 0931800 А1 описано получение силилированных полиуретанов путем взаимодействия полиольного компонента, обладающего концевой ненасыщенностью менее 0,02 мэкв/г с диизоцианатом с получением форполимера с концевыми гидроксильными группами и последующего взаимодействия с изоцианатосиланом формулы OCN-R-Si-(X)m(-OR1)3-m, где m равно 0, 1 или 2 и каждый остаток R1 представляет собой алкильную группу, содержащую от 1 до 4 атомов углерода, и R представляет собой дифункциональную органическую группу. Согласно идее этого документа, такие силилированные полиуретаны проявляют превосходную комбинацию механических свойств и отверждаются в разумные сроки с получением малоадгезивного герметика без проявления чрезмерной вязкости.

В WO 2009/071542 A1 описан способ получения силилированного полиуретана, включающий взаимодействие, по меньшей мере, одного полиольного соединения, имеющего молекулярную массу от 4000 до 30000 г/моль и, по меньшей мере, одного монофункционального соединения по отношению к изоцианатам с, по меньшей мере, одним диизоцианатом в стехиометрическом избытке суммы полиольного(ых) соединения(ий) и монофункционального(ых) соединения(ий) по отношению к диизоцианатному(ым) соединению(иям), в результате чего образуется полиуретановый форполимер с концевыми гидроксильными группами, который затем подвергают взаимодействию с изоцианатосиланом.

По-прежнему существует необходимость в композициях на основе силилированных полиуретанов для применения в адгезивах и герметиках, которые проявляют лучшие характеристики, в частности скорость отверждения и механическая прочность после отверждения, и в то же время демонстрируют приемлемую вязкость, позволяющую легко применять композиции. Целью настоящего изобретения, таким образом, является предоставление силилированных полиуретанов и соответствующих композиций, имеющих улучшенную скорость отверждения, вместе с тем имеющих приемлемую механическую прочность и вязкость.

Способ, в рамках которого цели достигают посредством изобретения, можно суммировать из формулы изобретения. Он содержит, по существу, силилированный полиуретан, получаемый способом, включающим следующие стадии:

(a) взаимодействие по меньшей мере одного полиола с по меньшей мере одним триизоцианатом с образованием полиуретанового форполимера с концевыми гидроксильными группами; и

(b) взаимодействие упомянутого полиуретанового форполимера с по меньшей мере одним изоцианатосиланом формулы (1)

OCN-R-Si-(X)m(R1)3-m (1),

где m равно 0, 1 или 2,

каждый R1 независимо друг от друга представляет собой гидроксильную группу, алкоксигруппу, содержащую от 1 до 10 атомов углерода, ацилоксигруппу, содержащую от 1 до 10 атомов углерода, или -OCH(R2)COOR3, где R2 представляет собой водород или алкильную группу, содержащую от 1 до 4 атома углерода и R3 представляет собой неразветвленную или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода,

каждый X независимо друг от друга представляет собой при необходимости замещенную углеводородную группу, содержащую от 1 до 10 атомов углерода, которая может быть прервана по меньшей мере одним гетероатомом и

R представляет собой дифункциональную органическую группу,

с концевыми гидроксильными группами на упомянутом форполимере с упомянутым изоцианатосиланом.

В соответствии с настоящим изобретением полиуретановый форполимер с концевыми гидроксильными группами получают взаимодействием по меньшей мере одного полиола с по меньшей мере одним триизоцианатом.

Под ʺполиоломʺ понимают в целях настоящего изобретения полимер, содержащий по меньшей мере две гидроксильные группы. В принципе в качестве полиольных соединений можно использовать большое количество полимеров, несущих по меньшей мере две гидроксильные группы, такие как сложные полиэфирполиолы, поликапролактоны, полибутадиены или полиизопрены, а также продукты их гидрирования, либо также полиакрилаты, либо полиметакрилаты. Можно также использовать смеси различных полиольных соединений.

В соответствии с настоящим изобретением в качестве полиола предпочтительно используют простой полиэфирполиол. Под ʺпростым полиэфиромʺ понимают в целях настоящего изобретения полимер, чье, повторяющееся звено содержит эфирные функциональные группы C-O-C в основной цепи. Полимеры, имеющие боковые эфирные группы, такие как простые эфиры целлюлозы, простые эфиры крахмала и полимеры винилового простого эфира, а также полуацетали, следовательно, не охватываются этим определением.

Полимеры, которые содержат простые полиэфиры в качестве основной цепи, имеют гибкую и упругую структуру, с помощью которой могут быть получены композиции, которые обладают выдающимися упругими свойствами. Простые полиэфиры являются не только гибкими в их основной цепи, но еще и в то же время прочными. Так, например, простые полиэфиры (по сравнению, например, со сложными полиэфирами) не подвергаются воздействию или разложению водой и бактериями.

В предпочтительном варианте осуществления настоящего изобретения полиол представляет собой полиалкиленоксид и более предпочтительно полиэтиленоксид и/или полипропиленоксид.

Особенно выгодные вязкоупругие свойства могут быть достигнуты, если в качестве полимерных основных цепей используют простые полиэфиры с узким молекулярно-массовым распределением и, следовательно, низкой полидисперсностью. Они могут быть получены, например, путем, так называемого двойного катализа цианида металла (DMC). Полученные таким образом простые полиэфиры отличаются особенно узким молекулярно-массовым распределением, высокой средней молекулярной массой и очень малым числом двойных связей на концах полимерных цепей.

В конкретном варианте осуществления настоящего изобретения полиол представляет собой простой полиэфирполиол, имеющий полидисперсность PD менее 3, предпочтительно менее 1,7, более предпочтительно менее 1,5 и наиболее предпочтительно менее 1,3.

В соответствии с настоящим изобретением среднечисленная молекулярная масса Mn полимерной основной цепи полиольных соединений составляет от 500 до 20000 г/моль (дальтон), предпочтительно от 2000 до 18000 г/моль и наиболее предпочтительно от 2000 до 12000 г/моль, концевая ненасыщенность составляет менее 0,05 мэкв/г, предпочтительно менее 0,04 мэкв/г и более предпочтительно менее 0,02 мэкв/г.

Эти молекулярные массы особенно выгодны, поскольку эти полиолы легко доступны коммерчески, и полученные полиуретаны или композиции на их основе обладают хорошим балансом вязкости (легкость обработки) перед отверждением, а также прочностью и упругостью после отверждения.

Среднечисленную молекулярную массу Mn, а также средневесовую молекулярную массу Mw определяют с помощью гель-проникающей хроматографии (GPC, также известной как SEC). Этот способ известен специалисту в данной области техники. Полидисперсность получают из средних молекулярных масс Mw и Mn. Она рассчитывается как PD=Mw/Mn.

Отношение Mw/Mn, также называемое ʺполидисперсностьюʺ, указывает на ширину молекулярно-массового распределения и, следовательно, различные степени полимеризации отдельных цепей в полидисперсных полимерах. Для многих полимеров и поликонденсатов значение применимости полидисперсности составляет приблизительно 2. Строгая монодисперсность будет существовать при значении 1. Низкая полидисперсность (например, менее 1,5) указывает на сравнительно узкое молекулярно-массовое распределение и, следовательно, специфическое выражение свойств, связанных с молекулярной массой, например, вязкость.

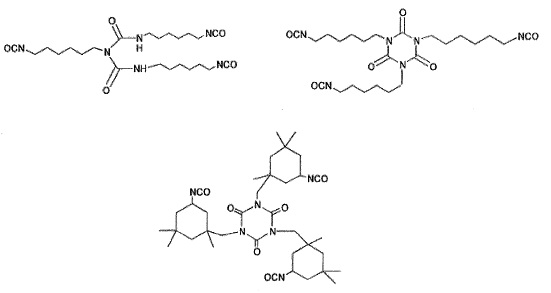

Триизоцианаты, подходящие для превращения полиольного соединения в полиуретановый форполимер с концевыми гидроксильными группами, могут быть получены из диизоцианатов. Предпочтительно триизоцианаты получают из HDI, TDI, MDI, PDI или IPDI, или их смесей. В частности, наиболее предпочтительными являются следующие триизоцианаты.

В соответствии с настоящим изобретением используют стехиометрический избыток гидроксильных групп полиольного(ых) соединения(ий) по отношению к NCO-группам триизоцианата(ов) или смеси триизоцианатов. Предпочтительное молярное соотношение NCO-групп к гидроксильным группам составляет от 0,05 до 0,45, предпочтительно от 0,1 до 0,45 и более предпочтительно от 0,2 до 0,45. Это гарантирует, что на стадии (а) в соответствии с настоящим изобретением образуется полиуретановый форполимер с концевыми гидроксильными группами.

Полиуретановый форполимер, имеющий концевые гидроксильные группы, который образуется таким образом, затем подвергают взаимодействию с по меньшей мере одним изоцианатосиланом формулы (1):

OCN-R-Si-(X)m(R1)3-m,

с концевыми гидроксильными группами на упомянутом форполимере с упомянутым изоцианатосиланом.

В формуле (1) m равно 0, 1 или 2, предпочтительно 0 или 1.

Каждый R1 представляет собой независимо друг от друга гидроксильную группу, алкоксигруппу, содержащую от 1 до 10 атомов углерода, ацилоксигруппу, содержащую от 1 до 10 атомов углерода или -OCH(R2)COOR3, где R2 представляет собой водород или алкильную группу, содержащую от 1 до 4 атомов углерода и R3 представляет собой неразветвленную или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода.

В предпочтительном варианте осуществления настоящего изобретения каждый R1 представляет собой независимо друг от друга алкокси- или ацилоксигруппу, содержащую от 1 до 4 атомов углерода. Более предпочтительно, каждый R1 представляет собой независимо друг от друга метокси- или этоксигруппу, особенно метоксигруппу. Метокси- и этоксигруппы в качестве сравнительно небольших гидролизуемых групп с небольшим стерическим объемом являются очень реакционноспособными и, таким образом, обеспечивают быстрое отверждение даже при использовании небольшого количества катализатора. Поэтому они представляют особый интерес для систем, в которых желательно быстрое отверждение, таких как, например, в адгезивах, требующих высокой начальной адгезии. Особенно предпочтительно используют метоксигруппу. Метоксигруппа проявляет наибольшую реакционную способность среди алкоксигрупп. Поэтому силильные группы этого типа могут быть использованы, когда желательно особенно быстрое отверждение. Более высокие алифатические остатки, такие как этокси-, уже приводят к более низкой реакционной способности терминальной алкоксисилильной группы по сравнению с метоксигруппами и могут преимущественно быть использованы для разработки постепенных скоростей сшивания.

В другом предпочтительном варианте осуществления настоящего изобретения R1 представляет собой -OCH(R2)COOR3, где предпочтительно R2 представляет собой метильную группу и R3 представляет собой неразветвленную или разветвленную алкильную группу, содержащую от 1 до 4 атомов углерода.

Каждый Х представляет собой независимо друг от друга при необходимости замещенную углеводородную группу, содержащую от 1 до 10 атомов углерода, более предпочтительно содержащую от 1 до 4 атомов углерода, которая может быть прервана по меньшей мере одним гетероатомом. ʺПрерванная по меньшей мере одним гетероатомомʺ означает, что основная цепь остатка содержит в качестве члена цепи по меньшей мере один атом, который отличается от атома углерода. Предпочтительно каждый Х представляет собой независимо друг от друга алкильную группу, содержащую от 1 до 10 атомов углерода, предпочтительно алкильную группу, содержащую от 1 до 4 атомов углерода, особенно предпочтительно метильную или этильную.

В предпочтительном варианте осуществления настоящего изобретения m в формуле (1) имеет значение 0 или 1, таким образом, присутствуют две или три гидроксильные или гидролизуемые группы, предпочтительно алкоксигруппы. Как правило, полимеры, которые содержат ди- или триалкоксисилильные группы, имеют высокореакционноспособные центры связывания, которые обеспечивают быстрое отверждение, высокие степени сшивания и, следовательно, хорошую конечную возможную прочность. Особым преимуществом диалкоксисилильных групп является то, что соответствующие композиции после отверждения более мягкие и упругие, чем системы, содержащие триалкоксисилильные группы. Поэтому они особенно пригодны для использования в качестве герметиков. Кроме того, они высвобождают меньше алкоголя после отверждения и, таким образом, предлагают также преимущество применения с физиологической точки зрения. С триалкилоксилильными группами, с другой стороны, может быть достигнута более высокая степень сшивания, что особенно выгодно, если после отверждения желательно плотное твердое вещество. Более того, триалкоксисилильные группы являются более реакционноспособными, то есть сшиваются более быстро и, следовательно, уменьшают количество требуемого катализатора и обладают преимуществом исходя из ʺхолодной текучестиʺ.

R представляет собой дифункциональную органическую группу, которая может быть углеводородной группой, содержащей от 1 до 12 атомов углерода, предпочтительно алкиленовой группой, содержащей от 1 до 6 атомов углерода, и особенно предпочтительно алкиленовой группой, содержащей от 1 до 3 атомов углерода. Более предпочтительно R представляет собой метиленовый, этиленовый или н-пропиленовый остаток. Особенно предпочтительно используют метиленовые и н-пропиленовые остатки. В частности, соединения, где R представляет собой метилен, проявляют высокую реакционную способность в концевых силильных группах, что способствует сокращению времени отверждения и выдержки. Если для R выбрана пропиленовая группа, эти соединения затем проявляют особенно высокую гибкость. Скорость отверждения композиций на основе этих полимеров также может зависеть от длины углеводородных остатков, которые образуют связь между основной цепью полимера и силильным остатком.

Особенно пригодны перечисленные ниже изоцианатосиланы:

3-изоцианатопропилтриметоксисилан, 2-изоцианатоизопропилтриметоксисилан, 4-изоцианато-н-бутилтриметоксисилан, 2-изоцианато-1,1-диметилэтилтриметоксисилан, 1-изоцианатометилтриметоксисилан, 3-изоцианатопропилтриэтоксисилан, 2-изоцианато-2-метилэтилтриэтоксисилан, 4-изоцианатобутилтриэтоксисилан, 2-изоцианато-1,1-диметилэтилтриэтоксисилан, 1-изоцианатометилтриэтоксисилан, 3-изоцианатопропилметилдиметоксисилан, 3-изоцианатопропилдиметилметоксисилан, 3-изоцианатопропилфенилметилметоксисилан, 1-изоцианатометилметилдиметоксисилан, 3-изоцианатопропилэтилдиэтоксисилан, 3-изоцианатопропилметилдиэтоксисилан, 1-изоцианатометилметилдиэтоксисилан и их смеси.

3-Изоцианатопропилтриметоксисилан, 3-изоцианатопропилтриэтоксисилан, 1-изоцианатометилтриэтоксисилан, 3-изоцианатопропилметилдиметоксисилан, 1-изоцианатометилметилдиметоксисилан, 1-изоцианатометилметилдиэтоксисилан или их смеси являются более предпочтительными.

В конкретном варианте осуществления в соответствии с настоящим изобретением вышеупомянутый способ получения силилированного полиуретана включает дополнительную стадию добавления катализатора. Подходящие катализаторы хорошо известны. В принципе, может быть использовано любое соединение, которое может катализировать взаимодействие гидроксильной группы и изоцианатной группы с образованием уретановой связи. Их примеры включают в себя соединения олова, подобные карбоксилатам олова, такие как дилаурат дибутилолова (DBTL), диацетат дибутилолова, диэтилгексаноат дибутилолова, диоктоат дибутилолова, диметилмалеат дибутилолова, диэтилмалеат дибутилолова, дибутилмалеат дибутилолова, диизооктилмалеат дибутилолова, дитридецилмалеат дибутилолова, дибензилмалеат дибутилолова, малеат дибутилолова, диацетат дибутилолова, октаоат олова, дистеарат диоктилолова, дилаурат диоктилолова (DOTL), диэтилмалеат диоктилолова, диизооктилмалеат диоктилолова, диацетат диоктилолова, и нафтеноат олова; алкоксиды олова, такие как диметоксид дибутилолова, дифеноксид дибутилолова и диизопроксид дибутилолова; оксиды олова, такие как оксид дибутилолова и оксид диоктилолова; продукты реакции между оксидами дибутилолова и сложными эфирами фталевой кислоты, бисацетилацетонат дибутилолова; а также соединения, не содержащие олово. Последние включают в себя титанаты, такие как тетрабутилтитанат и тетрапропилтитанат; алюминийорганические соединения, такие как трисацетилацетонат алюминия, триcэтилацетоацетат алюминия и этилацетоацетат диизопропоксиалюминия; хелатные соединения, такие как тетраацетилацетонат циркония и тетраацетилацетонат титана; октаноат свинца; аминосоединения или их соли с карбоновыми кислотами, такие как бутиламин, октиламин, лауриламин, дибутиламины, моноэтаноламины, диэтаноламины, триэтаноламин, диэтилентриамин, триэтилентетрамин, олеиламины, циклогексиламин, бензиламин, диэтиламинопропиламин, ксилилендиамин, триэтилендиамин, гуанидин, дифенилгуанидин, 2,4,6-трис(диметиламинометил)фенол, морфолин, N-метилморфолин, 2-этил-4-метилимидазол и 1,8-диазабицикло-(5,4,0)-ундецен-7 (DBU), низкомолекулярную полиамидную смолу, полученную из избытка полиамина и многоосновной кислоты, аддукты полиамина в избытке с эпоксисилановыми промоторами адгезии, содержащих аминогруппы, такие как 3-аминопропилтриметоксисилан и N-(β-аминоэтил)аминопропилметилдиметоксисилан, а также соединения калия, железа, индия, цинка, висмута и меди, предпочтительно карбоксилаты (соли алифатических карбоновых кислот) или ацетилацетонаты калия, железа, индия, цинка, висмута или меди. Предпочтительно катализатор выбирают из группы, состоящей из соединений калия, железа, индия, цинка, висмута и меди, предпочтительно карбоксилатов (соли алифатических карбоновых кислот) или ацетилацетонатов калия, железа, индия, цинка, висмута или меди. В частности, в качестве алифатических карбоновых кислот могут быть использованы C4-C36 насыщенные, моно- или полиненасыщенные монокарбоновые кислоты. Их примерами являются: арахиновая кислота (н-эйкозановая кислота), арахидоновая кислота (все цис-5,8,11,14-эйкозатетраеновая кислота), бегеновая кислота (докозановая кислота), масляная кислота (бутановая кислота), капролеиновая кислота (9-деценовая кислота), каприновая кислота (н-декановая кислота), капроновая кислота (н-гексановая кислота), каприловая кислота (н-октановая кислота), церотиновая кислота (гексакозановая кислота), цетолеиновая кислота (цис-11-докозеновая кислота), клупанодоновая кислота (все цис-7,10,13,16,19-докозапентаеновая кислота), элеостеариновая кислота (транс-9-транс-11-цис-13-октадека-9,11,13-триеновая кислота), энантовая кислота (1-гексанкарбоновая кислота), эруковая кислота (цис-13-докозеновая кислота), гадолеиновая кислота (9-эйкозеновая кислота), гондоиновая кислота (цис-11-эйкозеновая кислота), хирагоновая кислота (6,10,14-гексадекатриеновая кислота), лауриновая кислота (додекановая кислота), лигноцериновая кислота (тетракозановая кислота), линдериковая кислота (цис-4-додеценовая кислота), линолевая кислота ((цис, цис)-октадека-9,12-диеновая кислота), линоленовая кислота ((все цис)-октадека-9,12,15-триеновая кислота), мелиссиновая кислота (триаконтановая кислота), монтановая кислота (октакозановая кислота), стеаридоновая кислота (цис-6-цис-9-цис-12-цис-15-октадекатетраеновая кислота), миристиновая кислота (тетрадекановая кислота), миристолеиновая кислота (цис-9-тетрадеценовая кислота), нафтеновая кислота, неодекановая кислота, обтузиловая кислота (цис-4-деценовая кислота), каприловая кислота (н-октановая кислота), неооктановая кислота, олеиновая кислота (цис-9-октадеценовая кислота), пальмитиновая кислота (н-гексадекановая кислота), пальмитолеиновая кислота (цис-9-гексадеценовая кислота), паринаровая кислота (9,11,13,15-октадекатетраеновая кислота), петроселиновая кислота (цис-6-октадеценовая кислота), физетериковая кислота (5-тетрадеценовая кислота), пунициновая кислота (цис-9-транс-11-цис-13-октадека-9,11,13-триеновая кислота), сколиодоновая кислота (цис-5-цис-11-цис-14-эйкозатриеновая кислота), селахолевая кислота (15-тетракозеновая кислота), стеариновая кислота (н-октадекановая кислота), трикозановая кислота, цузуиновая кислота (цис-4-тетрадеценовая кислота), транс-вакценовая кислота (транс-11-октадеценовая кислота), пальмитолеиновая кислота (9-гексадеценовая кислота). В дополнение к ацетилацетонатам также могут быть использованы хелаты других β-дикарбонильных соединений калия, железа, индия, цинка, висмута или меди. Конкретно можно перечислить алкиловые эфиры ацетоуксусной кислоты, диалкилмалонаты, бензоилуксусные сложные эфиры, дибензоилметан, бензоилацетон и дегидроацетоуксусную кислоту.

Настоящее изобретение также предлагает способ получения силилированного полиуретана, включающего следующие стадии:

(a) взаимодействие по меньшей мере одного полиола с по меньшей мере одним триизоцианатом с образованием полиуретанового форполимера с концевыми гидроксильными группами; и

(b) взаимодействие упомянутого полиуретанового форполимера с по меньшей мере одним изоцианатосиланом формулы (1)

OCN-R-Si-(X)m(R1)3-m (1),

где

m равно 0, 1 или 2,

каждый R1 представляет собой независимо друг от друга гидроксильную группу, алкоксигруппу, содержащую от 1 до 10 атомов углерода, ацилоксигруппу, содержащую от 1 до 10 атомов углерода или -OCH(R2)COOR3, где R2 представляет собой водород или алкильную группу, содержащую от 1 до 4 атома углерода и R3 представляет собой неразветвленную или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода,

каждый X представляет собой независимо друг от друга при необходимости замещенную углеводородную группу, содержащую от 1 до 10 атомов углерода, которая может быть прервана по меньшей мере одним гетероатомом и

R представляет собой дифункциональную органическую группу,

с концевыми гидроксильными группами на упомянутом форполимере с упомянутым изоцианатосиланом.

Общие, предпочтительные и особенно предпочтительные варианты осуществления, описанные для силилированного полиуретана в соответствии с настоящим изобретением, таким образом, также применимы к способу получения силилированного полиуретана в соответствии с настоящим изобретением.

Настоящее изобретение также предлагает отверждаемую композицию, в частности адгезив, герметик или композицию для покрытия, содержащую по меньшей мере один силилированный полиуретан в соответствии с изобретением или получаемый вышеупомянутым способом в соответствии с настоящим изобретением.

Адгезив, герметик, композиция для покрытия в соответствии с настоящим изобретением также может содержать, помимо вышеупомянутого силилированного политуретана в соответствии с настоящим изобретением, дополнительные вспомогательные вещества и добавки, которые придают этим адгезиву, герметику, композиции для покрытия улучшенные упругие свойства, улучшенное упругое восстановление, достаточно длительное время обработки, быстрое время отверждения и низкую остаточную липкость. Включенными в состав этих вспомогательных веществ и добавок являются, например катализаторы, пластификаторы, стабилизаторы, антиоксиданты, наполнители, активные разбавители, осушители, промоторы адгезии и УФ-стабилизаторы, фунгициды, антипирены, реологические вспомогательные вещества, цветные пигменты или пигментные пасты и/или при необходимости также, в незначительной степени, растворители.

Под ʺпластификаторомʺ понимают вещество, которое снижает вязкость композиций и, таким образом, способствует перерабатываемости. Пластификатор предпочтительно выбирают из сложного эфира жирной кислоты, сложного эфира дикарбоновой кислоты, сложного эфира несущих OH-группы или эпоксидированных жирных кислот, жира, сложного эфира гликолевой кислоты, сложного эфира бензойной кислоты, сложного эфира фосфорной кислоты, сложного эфира сульфоновой кислоты, сложного эфира тримеллитовой кислоты, эпоксидированного пластификатора, полиэфирного пластификатора, полистирола, углеводородного пластификатора и хлорированного парафина, а также из их смеси из двух и более. Целевой выбор одного из этих пластификаторов или из конкретной комбинации может приводить не только к снижению вязкости и, следовательно, к лучшей перерабатываемости, но также к дополнительным полезным свойствам композиции в соответствии с настоящим изобретением, например, к способности к гелеобразованию полимеров, низкотемпературной упругости и/или низкотемпературной прочности или даже антистатическим свойствам.

В принципе, сложные эфиры фталевой кислоты могут быть использованы в качестве пластификатора. Однако они не являются предпочтительными из-за их токсикологического потенциала.

Из полиэфирных пластификаторов предпочтительно использовать полиэтиленгликоли с концевыми группами, например, простые ди-С1-4 алкиловые эфиры полиэтилен- или полипропиленгликоля, в частности диметиловые или диэтиловые эфиры диэтиленгликоля или дипропиленгликоля, а также их смеси из двух и более. Также пригодными в качестве пластификаторов являются, например, сложные эфиры абиетиновой кислоты, сложные эфиры масляной кислоты, сложные эфиры уксусной кислоты, сложные эфиры пропионовой кислоты, сложные эфиры тиомасляной кислоты, сложные эфиры лимонной кислоты и сложные эфиры на основе нитроцеллюлозы и поливинилацетата, а также их смеси из двух и более. Также подходящими являются, например, асимметричные сложные эфиры монооктилового эфира адипиновой кислоты с 2-этилгексанолом (Edenol DOA, Cognis Deutschland GmbH, Дюссельдорф). Чистые или смешанные простые эфиры монофункциональных, линейных или разветвленных С4-16-спиртов или смеси из двух и более различных простых эфиров таких спиртов, например диоктиловые эфиры (доступные как Cetiol OE, Cognis Deutschland GmbH, Дюссельдорф), также пригодны в качестве пластификаторов. Также подходящими в контексте настоящего изобретения в качестве пластификаторов являются диуретаны, которые могут быть получены, например, взаимодействием диолов, имеющих ОН-концевые группы с монофункциональными изоцианатами, путем выбора стехиометрии, так что практически все свободные ОН-группы полностью вступают в реакцию. Дополнительный способ получения диуретанов включает в себя взаимодействие монофункциональных спиртов с диизоцианатами, так что все NCO-группы вступают в реакцию настолько полностью, насколько это возможно.

Пластификаторы могут быть дополнительно использованы в композиции от 0 до 40, по предпочтению от 0 до 20 масс.% из расчета на общую массу композиции.

Под ʺстабилизаторамиʺ в целях настоящего изобретения следует понимать антиоксиданты, УФ-стабилизаторы или стабилизаторы гидролиза. Их примерами являются коммерчески обычные стерически затрудненные фенолы и/или тиоэфиры и/или замещенные бензотриазолы и/или амины типа светостабилизаторов из стерически затрудненных аминов (HALS). Предпочтительно в контексте настоящего изобретения, если используют УФ-стабилизатор, который несет силильную группу и, который включен в конечный продукт при сшивании или отверждении. Для этой цели особенно подходят продукты Lowilite 75, Lowilite 77 (Great Lakes, США). Также могут быть добавлены бензотриазолы, бензофеноны, бензоаты, цианоакрилаты, акрилаты, стерически затрудненные фенолы, фосфор и/или сера.

Композиция в соответствии с настоящим изобретением может содержать до приблизительно 2 масс.%, по предпочтению приблизительно 1 масс. % стабилизаторов. Кроме того, композиция в соответствии с настоящим изобретением может дополнительно содержать до приблизительно 7 масс. %, в частности до приблизительно 5 масс. % антиоксидантов.

Катализаторами, которые могут быть использованы, являются все известные соединения, которые могут катализировать гидролитическое расщепление гидролизуемых групп силановых группировок, а также последующую конденсацию Si-OH-группы с получением силоксановых группировок (реакция сшивания и действие промотирования адгезии). Их примерами являются титанаты, такие как тетрабутилтитанат и тетрапропилтитанат, карбоксилаты олова, такие как дилаурат дибутилолова (DBTL), диацетат дибутилолова, диэтилгексаноат дибутилолова, диоктоат дибутилолова, диметилмалеат дибутилолова, диэтилмалеат дибутилолова, дибутилмалеат дибутилолова, диизооктилмалеат дибутилолова, дитридецилмалеат дибутилолова, дибензилмалеат дибутилолова, малеат дибутилолова, диацетат дибутилолова, октаоат олова, дистеарат диоктилолова, дилаурат диоктилолова (DOTL), диэтилмалеат диоктилолова, диизооктилмалеат диоктилолова, диацетат диоктилолова, и нафтеноат олова; алкоксиды олова, такие как диметоксид дибутилолова, дифеноксид дибутилолова и диизопроксид дибутилолова; оксиды олова, такие как оксид дибутилолова и оксид диоктилолова; продукты реакции между оксидами дибутилолова и сложными эфирами фталевой кислоты, бисацетилацетонат дибутилолова; алюминийорганические соединения, такие как трисацетилацетонат алюминия, триcэтилацетоацетат алюминия и этилацетоацетат диизопропоксиалюминия; хелатные соединения, такие как тетраацетилацетонат циркония и тетраацетилацетонат титана; октаноат свинца; аминосоединения или их соли с карбоновыми кислотами, такие как бутиламин, октиламин, лауриламин, дибутиламины, моноэтаноламины, диэтаноламины, триэтаноламин, диэтилентриамин, триэтилентетрамин, олеиламины, циклогексиламин, бензиламин, диэтиламинопропиламин, ксилилендиамин, триэтилендиамин, гуанидин, дифенилгуанидин, 2,4,6-трис(диметиламинометил)фенол, морфолин, N-метилморфолин, 2-этил-4-метилимидазол и 1,8-диазабицикло-(5,4,0)-ундецен-7 (DBU), низкомолекулярная полиамидная смола, полученная из избытка полиамина и многоосновной кислоты, аддукты полиамина в избытке с эпоксисилановыми промоторами адгезии, имеющих аминогруппы, такие как 3-аминопропилтриметоксисилан и N-(β-аминоэтил)аминопропилметилдиметоксисилан.

Катализатор, предпочтительно смеси нескольких катализаторов, можно использовать в количестве от 0,01 до приблизительно 5 масс.% из расчета на общую массу композиции.

Композиция в соответствии с настоящим изобретением может дополнительно содержать наполнители. Подходящими здесь являются, например, мел, известковая мука, осажденная и/или пирогенная кремниевая кислота, цеолиты, бентониты, карбонат магния, диатомит, оксид алюминия, глина, тальк, оксид титана, оксид железа, оксид цинка, песок, кварц, кремень, слюда, стеклянный порошок и другие измельченные минеральные вещества. Также могут быть использованы органические наполнители, в частности сажа, графит, древесные волокна, древесная мука, опилки, целлюлоза, хлопок, техническая целлюлоза, хлопчатобумажная ткань, древесная щепа, измельченная солома, мякина, измельченные скорлупки грецких орехов и другие измельченные волокна. Также можно добавлять короткие волокна, такие как стекловолокна, стеклянная нить, полиакрилонитрил, углеродные волокна, кевларовые волокна или полиэтиленовые волокна. Алюминиевый порошок также подходит в качестве наполнителя.

Пирогенные и/или осажденные кремниевые кислоты преимущественно имеют удельную поверхность по методу БЭТ от 10 до 90 м2/г. При их применении, они не вызывают какого-либо дополнительного увеличения в вязкости композиции в соответствии с настоящим изобретением, но действительно вносят вклад в упрочнение отвержденной композиции.

Также в качестве наполнителя можно использовать пирогенные и/или осажденные кремниевые кислоты с более высокой удельной поверхностью по методу БЭТ, предпочтительно от 100 до 250 м2/г, в частности от 110 до 170 м2/г. Вследствие большей удельной поверхности по методу БЭТ тот же эффект, например, упрочнение отвержденной композиции, достигается с меньшим массовым соотношением кремниевой кислоты. Таким образом, могут быть использованы дополнительные вещества для улучшения композиции в соответствии с настоящим изобретением исходя из различных требований.

Также подходящими в качестве наполнителей являются полые сферы, имеющие минеральную оболочку или пластиковую оболочку. Это могут быть, например, полые стеклянные сферы, которые коммерчески доступны под торговыми названиями Glass Bubbles®. Полые сферы на основе пластика, например Expancel® или Dualite®, описаны, например, в ЕР 0520426 В1. Они состоят из неорганических или органических веществ, и каждый из которых имеет диаметр 1 мм или менее, предпочтительно 500 мкм или менее.

Наполнители, которые придают тиксотропию композиции, являются предпочтительными для многих применений. Такие наполнители также описаны как реологические вспомогательные вещества, например, гидрированное касторовое масло, амиды жирных кислот или набухающие пластмассы, такие как ПВХ. Для того чтобы с легкостью сжиматься из подходящего дозирующего устройства (например, трубки), такие композиции обладают вязкостью от 3000 до 150000, предпочтительно от 40000 до 80000 мПа*с, или даже от 50000 до 60000 мПа*с.

Наполнители можно использовать по предпочтению в количестве от 1 до 80 масс.%, по предпочтению от 5 до 60 масс.% из расчета на общую массу композиции.

Примерами подходящих пигментов являются диоксид титана, оксиды железа или сажа.

В целях еще большего увеличения срока годности, часто желательно дополнительно стабилизировать композицию в соответствии с настоящим изобретением в отношении к проникновению влаги с использованием осушителей. Также существует необходимость в снижении вязкости адгезива или герметика в соответствии с настоящим изобретением для конкретных применений посредством использования активного разбавителя. Все соединения, которые способны смешиваться с адгезивом или герметиком с понижением в вязкости и, которые обладают по меньшей мере одной группой, которая способна реагировать со связующим веществом, могут быть использованы в качестве активных разбавителей.

Следующие вещества могут быть использованы, например, в качестве активных разбавителей: полиалкиленгликоли, реагирующие с изоцианатосиланами (например, Synalox 100-50B, Dow), карбаматопропилтриметоксисилан, алкилтриметоксисилан, алкилтриэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан и винилтриметоксисилан (VTMO Geniosil XL 10, Wacker), винилтриэтоксисилан, фенилтриметоксисилан, фенилтриэтоксисилан, октилтриметоксисилан, тетраэтоксисилан, винилдиметоксиметилсилан (XL12, Wacker), винилтриэтоксисилан (GF56, Wacker), винилтриацетоксисилан (GF62, Wacker), изооктилтриметоксисилан (ИО Триметокси), изооктилтриэтоксисилан (ИО Триэтокси, Wacker), N-триметоксисилилметил-О-метилкарбамат (XL63, Wacker), N-диметокси(метил)силилметил-O-метилкарбамат (XL65, Wacker), гексадецилтриметоксисилан, 3-октаноилтио-1-пропилтриэтоксисилан и частичные гидролизаты вышеупомянутых соединений.

Также пригодными в качестве активных разбавителей являются следующие полимеры Kaneka Corp.: MS S203H, MS S303H, MS SAT 010 и MS SAX 350.

Также могут быть использованы полимеры, модифицированные силаном, которые получают, например, из реакции изоцианатосилана с сортами Synalox.

Аналогично силилированные полиуретаны в соответствии с настоящим изобретением могут быть использованы в смеси с обычными полимерами или форполимерами, известными в чистом виде, при необходимости с одновременным использованием вышеупомянутых активных разбавителей, наполнителей и дополнительных вспомогательных веществ и добавок. ʺОбычные полимеры или форполимерыʺ могут быть выбраны в данном контексте из сложных полиэфиров, полиоксиалкиленов, полиакрилатов, полиметакрилатов или их смесей; они могут не содержать группы, способные реагировать с силоксановыми группами, но при необходимости также могут содержать алкоксисилильные группы или гидроксильные группы.

Множество вышеупомянутых активных разбавителей с силановыми функциональными группами одновременно обладают эффектом сушки и/или промотирующим эффектом адгезии в композиции. Эти активные разбавители могут быть использованы в количествах от 0,1 до 15 масс.%, по предпочтению от 1 до 5 масс. % из расчета на общую массу композиции.

Также подходящими в качестве промоторов адгезии в то же время являются так называемые агенты, повышающие клейкость, такие как углеводородные смолы, фенольные смолы, терпенофенолоформальдегидные смолы, резорциновые смолы или их производные, модифицированные или немодифицированные смоляные кислоты или сложные эфиры смолы (производные абиетиновой кислоты), полиамины, полиаминоамиды, ангидриды и ангидрид-содержащие сополимеры. Добавление полиэпоксидных смол в небольших количествах также может улучшить адгезию к многим субстратам. Для этого предпочтительно используют твердые эпоксидные смолы, имеющие молекулярную массу более 700, в мелкоизмельченной форме. Если в качестве промоторов адгезии используют агенты, повышающие клейкость, их природа и количество зависят от композиции адгезива/герметика и от субстрата, на который ее наносят. Типичные смолы, повышающие клейкость (вещества, повышающие клейкость), такие как, например, терпенфенолоформальдегидные смолы или производные смоляной кислоты, могут быть использованы в концентрациях от 5 до 20 масс.%; типичные промоторы адгезии, такие как полиамины, полиаминоамиды или фенольные смолы, или производные резорцина, могут быть использованы в диапазоне от 0,1 до 10 масс.% из расчета на общую массу композиции.

Настоящее изобретение также предлагает применение силилированного полиуретана в соответствии с настоящим изобретением в качестве адгезива, герметика, композиции для покрытия или предусматривает их получение.

В принципе, в настоящем изобретении все признаки, перечисленные в контексте настоящего текста, в частности варианты осуществления, соответственные диапазоны, компоненты и другие признаки композиции в соответствии с изобретением, способа в соответствии с изобретением и использования в соответствии с изобретением, установленные как предпочтительные и/или конкретные, можно реализовать во всех возможных и не взаимоисключающих комбинациях, причем комбинации признаков, установленные, как предпочтительные и/или конкретные, также считаются предпочтительными и/или конкретными.

ПРИМЕРЫ.

Пример 1 (Пр. 1).

- Получение силилированного полиуретана (использование триизоцианата):

384,02 г (33,88 ммоль) простого эфира полипропиленполиола (Acclaim 12200, гидроксильное число=9,90) сушили в трехгорлой колбе объемом 500 мл при 80-90°С в вакууме. В атмосфере азота при перемешивании добавляли 0,28 г неодеканоата висмута (Borchi Kat 315). Затем добавляли 2,52 г (4,52 ммоль) триизоцианата (Tolonate HDT-LV) (отношение NCO/OH=0,2) при перемешивании. Смесь оставляли на один час при 80-95°С. Конверсии достигали мониторингом NCO, и как только теоретическое значение NCO форполимера было достигнуто титриметрически (%NCO=0), добавляли при перемешивании 13,18 г (62,69 ммоль) 3-изоцианатопропилтриметоксисилана (Geniosil GF 40) и смесь оставляли на еще один час при 80-95°С (% NCO=0,00-0,09). Получали звездообразный полимер. Полученный полимер хранили во влагонепроницаемом стеклянном сосуде в атмосфере азота перед дальнейшей переработкой в отверждаемую композицию. Вязкость составила 41200 мПа*с.

Сравнительный пример 1 (Сравн. 1).

- Получение силилированного полиуретана (использование диизоцианата):

Осуществляли аналогичную процедуру, как в примере 1, за исключением того, что вместо триизоцианата использовали HDI. Вязкость составила 28200 мПа*с. Подробности приведены в таблице 1.

Пример 2 (Пр. 2).

- Получение силилированного полиуретана (использование триизоцианата):

Осуществляли аналогичную процедуру, как в примере 1, за исключением того, отношение NCO/OH=0,4 и вместо Acclaim 12200 использовали Acclaim 4200 (гидроксильное число=29,50). Вязкость составила 78600 мПа*с. Подробности приведены в таблице 1.

Сравнительный пример 2 (Сравн. 2).

- Получение силилированного полиуретана (использование диизоцианата):

Осуществляли аналогичную процедуру, как в примере 2, за исключением того, что вместо триизоцианата использовали HDI. Вязкость составила 10600 мПа*с. Подробности приведены в таблице 1.

Таблица 1

(33,88 ммоль)

(34,00 ммоль)

(93,90 ммоль)

(95,71 ммоль)

(4,52 ммоль)

(25,04 ммоль)

(6,80 ммоль)

(38,28 ммоль)

(62,69 ммоль)

(62,90 ммоль)

(136,15 ммоль)

(138,78 ммоль)

после добавления

Geniosil GF 40

Определение вязкости полимера:

Значения вязкости определяли с использованием вискозиметра Brookfield (DV-II+Pro), шпиндель 7, 20 об/мин, при 23°C.

Примеры A-F.

- Получение композиций, содержащих силилированный полиуретан:

Каждый полученный силилированный полиуретан в соответствии с вышеприведенными примерами нагревали в течение 24 часов при 23°C, а затем к 34,51 г каждого полученного полимера добавляли 0,35 г N-(2-аминоэтил)-3-аминопропилтриметоксисилана (Geniosil GF 91) и 0,14 г DOTL или DBU. Эту смесь дважды гомогенизировали в течение 60 секунд при 2700 об/мин в миксере SpeedMixer (DAC 150 FC).

Для вышеупомянутых смесей определяли время образования пленки (skin over time/SOT) и механическую прочность (прочность на разрыв и растяжение). Результаты приведены ниже в таблице 2. DOTL использовали при приготовлении примеров А-D, а DBU использовали в качестве катализатора, не содержащего олова при приготовлении примеров Е-F.

Таблица 2

Определение времени образования пленки (SOT) и механической прочности (прочность на разрыв и растяжение):

Вышеупомянутые смеси гомогенизировали и наносили на рамку (50×130×2 мм). Каждую смесь равномерно распределили так, чтобы рамка могла быть полностью заполнена. Таким образом получили тонкую полимерную пленку. Время образования пленки (skin over time /SOT) для этих композиций определяли, используя инструмент с закругленным шпателем на кончике (150×5 мм). Кончик шпателя осторожно контактировал с поверхностью полимерной пленки каждые 1-5 минут и аккуратно удалялся. SOT измеряли, как только на шпателе не оставалось остатка композиции при удалении его с поверхности полимерной пленки. Затем полученную нить (волокно) необходимо удалить со шпателя без остатка. Полимерная пленка возвращалась к своей первоначальной форме. При исследовании SOT каждый раз должна использоваться разная часть поверхности полимерной пленки. Испытание проводили при 23°С и относительной влажности 50%.

После хранения в течение 7 дней (23°С, относительной влажности 50%) из полимерной пленки приготовили четыре образца и перфорировали с использованием пресса Mäder (APK T3-5-40) и инструмента для перфорации в соответствии с DIN 53504-S3A. Механические характеристики определяли со ссылкой на DIN 53504: 2009-10. Каждый образец устанавливали в исходное испытательное положение, используя предварительную нагрузку 0,05 МПа и скорость 40 мм/мин. Фактическое измерение проводили с использованием скорости 50 мм/мин.

Примеры показывают, что смеси A, C и E, содержащие силилированный полиуретан в соответствии с настоящим изобретением (примеры 1-2), демонстрируют приемлемую вязкость, проявляют значительно более короткие SOT, чем смеси, содержащие силилированный полиуретан в соответствии со сравнительными примерами 1-2, наряду с хорошей механической прочностью (прочность на разрыв и растяжение). Кроме того, сравнение примеров E и F демонстрирует, что даже в случае использования катализатора, не содержащего олова, смесь, содержащая силилированный полиуретан в соответствии с настоящим изобретением, также проявляет короткие SOT и хорошие механические свойства.

Изобретение относится к силилированным полиуретанам. Предложен силилированный полиуретан, получаемый способом, включающим стадии (a) взаимодействия по меньшей мере одного полиола с по меньшей мере одним триизоцианатом с образованием полиуретанового форполимера с концевыми гидроксильными группами и (b) взаимодействия упомянутого полиуретанового форполимера с по меньшей мере одним изоцианатосиланом формулы (1): OCN-R-Si-(X)m(R1)3-m, где m равно 0, 1 или 2, каждый R1 представляет собой независимо друг от друга гидроксильную группу, алкоксигруппу, содержащую от 1 до 10 атомов углерода, ацилоксигруппу, содержащую от 1 до 10 атомов углерода или -OCH(R2)COOR3, где R2 представляет собой водород или алкильную группу, содержащую от 1 до 4 атома углерода и R3 представляет собой неразветвленную или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода, каждый X представляет собой независимо друг от друга при необходимости замещенную углеводородную группу, содержащую от 1 до 10 атомов углерода, которая может быть прервана по меньшей мере одним гетероатомом и R представляет собой дифункциональную органическую группу, с концевыми гидроксильными группами на упомянутом форполимере с упомянутым изоцианатосиланом. Предложены также способ получения заявленного полиуретана; адгезив, герметик или композиция для покрытия, содержащие заявленный полиуретан, и применение заявленного силилированного полиуретана в качестве адгезива, герметика или композициии для покрытия. Технический результат – предложенный силилированный полиуретан обеспечивает улучшенную скорость отверждения и приемлемые механическую прочность после отверждения и вязкость при использовании в адгезивах, герметиках и композициях для покрытия. 4 н. и 6 з.п. ф-лы, 2 табл., 2 пр.

1. Силилированный полиуретан, получаемый способом, включающим следующие стадии:

(a) взаимодействие по меньшей мере одного полиола с по меньшей мере одним триизоцианатом с образованием полиуретанового форполимера с концевыми гидроксильными группами; и

(b) взаимодействие упомянутого полиуретанового форполимера с по меньшей мере одним изоцианатосиланом формулы (1)

OCN-R-Si(X)m(R1)3-m (1),

где m равно 0, 1 или 2,

каждый R1 представляет собой независимо друг от друга гидроксильную группу, алкоксигруппу, содержащую от 1 до 10 атомов углерода, ацилоксигруппу, содержащую от 1 до 10 атомов углерода или -OCH(R2)COOR3, где R2 представляет собой водород или алкильную группу, содержащую от 1 до 4 атома углерода, и R3 представляет собой неразветвленную или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода,

каждый X представляет собой независимо друг от друга при необходимости замещенную углеводородную группу, содержащую от 1 до 10 атомов углерода, которая может быть прервана по меньшей мере одним гетероатомом, и

R представляет собой дифункциональную органическую группу с концевыми гидроксильными группами на упомянутом форполимере с упомянутым изоцианатосиланом.

2. Силилированный полиуретан по п.1, где молярное отношение NCO-групп триизоцианата к гидроксильным группам полиола составляет от 0,05 до 0,45, предпочтительно от 0,1 до 0,45 и более предпочтительно от 0,2 до 0,45.

3. Силилированный полиуретан по меньшей мере по одному из предшествующих пунктов, где упомянутый полиол представляет собой простой полиэфирполиол.

4. Силилированный полиуретан по меньшей мере по одному из предшествующих пунктов, где упомянутый полиол имеет среднечисленную молекулярную массу от 500 до 20000 г/моль, предпочтительно от 1000 до 20000 г/моль, более предпочтительно от 2000 до 18000 г/моль и наиболее предпочтительно от 2000 до 12000 г/моль.

5. Силилированный полиуретан по меньшей мере по одному из предшествующих пунктов, где упомянутый триизоцианат получают из HDI, TDI, MDI, PDI или IPDI или их смесей.

6. Силилированный полиуретан по меньшей мере по одному из предшествующих пунктов, где упомянутый изоцианатосилан выбирают из группы, состоящей из 3-изоцианатопропилтриметоксисилана, 2-изоцианатоизопропилтриметоксисилана, 4-изоцианато-н-бутилтриметоксисилана, 2-изоцианато-1,1-диметилэтилтриметоксисилана, 1-изоцианатометилтриметоксисилана, 3-изоцианатопропилтриэтоксисилана, 2-изоцианато-2-метилэтилтриэтоксисилана, 4-изоцианатобутилтриэтоксисилана, 2-изоцианато-1,1-диметилэтилтриэтоксисилана, 1-изоцианатометилтриэтоксисилана, 3-изоцианатопропилметилдиметоксисилана, 3-изоцианатопропилдиметилметоксисилана, 3-изоцианатопропилфенилметилметоксисилана, 1-изоцианатометилметилдиметоксисилана, 3-изоцианатопропилэтилдиэтоксисилана, 3-изоцианатопропилметилдиэтоксисилана, 1-изоцианатометилметилдиэтоксисилана и их смесей.

7. Силилированный полиуретан по меньшей мере по одному из предшествующих пунктов, где упомянутый способ включает дополнительную стадию добавления катализатора.

8. Способ получения силилированного полиуретана, включающий следующие стадии:

(a) взаимодействие по меньшей мере одного полиола с по меньшей мере одним триизоцианатом с образованием полиуретанового форполимера с концевыми гидроксильными группами; и

(b) взаимодействие упомянутого полиуретанового форполимера с по меньшей мере одним изоцианатосиланом формулы (1)

OCN-R-Si(X)m(R1)3-m (1),

где m равно 0, 1 или 2,

каждый R1 представляет собой независимо друг от друга гидроксильную группу, алкоксигруппу, содержащую от 1 до 10 атомов углерода, ацилоксигруппу, содержащую от 1 до 10 атомов углерода или -OCH(R2)COOR3, где R2 представляет собой водород или алкильную группу, содержащую от 1 до 4 атома углерода, и R3 представляет собой неразветвленную или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода,

каждый X представляет собой независимо друг от друга при необходимости замещенную углеводородную группу, содержащую от 1 до 10 атомов углерода, которая может быть прервана по меньшей мере одним гетероатомом, и

R представляет собой дифункциональную органическую группу, с концевыми гидроксильными группами на упомянутом форполимере с упомянутым изоцианатосиланом.

9. Адгезив, герметик или композиция для покрытия, содержащая силилированный полиуретан по меньшей мере по любому из пп.1-7.

10. Применение силилированного полиуретана по меньшей мере по любому из пп.1-7 в качестве адгезива, герметика, композиции для покрытия или для их получения.

| Состав для бороалитирования стальных изделий | 1980 |

|

SU931800A1 |

| US 20150031806 A1, 29.01.2015 | |||

| ПОЛИУРЕТАН И СОДЕРЖАЩАЯ ПОЛИУРЕТАН КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ И УПЛОТНЕНИЯ | 1999 |

|

RU2261875C2 |

| RU 2006117193 A, 10.12.2007 | |||

| DE 102008020980 A1, 29.10.2009 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "РАССОЛЬНИК С МОРСКИМ ГРЕБЕШКОМ И ГРИБАМИ" СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2289972C1 |

| WO 2013045403 A1, 04.04.2013. | |||

Авторы

Даты

2019-06-05—Публикация

2016-03-09—Подача