Область техники

Группа изобретений относится к химической очистке зерен кварца высокотемпературным хлорированием из сырья природного происхождения, и может быть использована для изготовления заготовок или конечных изделий, применяемых в полупроводниковой, химической и оптической промышленности, таких как кварцевое стекло, оптика, световоды и др.

Предшествующий уровень техники

Наиболее близкой к заявляемой группе изобретений, как по назначению, так и по технической сущности, является группа изобретений на способ очистки частиц кварца, и зерно кварца, полученное согласно этому способу (RU 2198138, публ.10.02.2003).

Согласно способу – прототипу, засыпку из частиц кварца подвергают обработке хлорсодержащим газом, в частности газообразным хлористым водородом. Обработку ведут в реакторе с вертикально ориентированной центральной осью. В месте засыпки подлежащих очистке зерен для хлорсодержащего газа устанавливают температуру не менее 1000oС. При температуре 1000oС начинается эффективная реакция элементов – загрязнений, и чем выше температура, тем эффективнее реакция, однако при очень высоких температурах существует опасность агломерации частиц в засыпке и снижение очищающего действия газа. С учетом этого верхний предел температуры обработки составляет около 1400°С. Для достижения необходимого эффекта очистки поток газа через засыпку осуществляют со скоростью 1300 л/час.

Для исключения окислительно-восстановительной реакции с хлористым водородом, которая может привести к образованию газообразного хлора, требующего значительных затрат на обезвреживание, частицы кварца нагревают в отсутствии воздуха и кислорода.

С учетом специфических температур реакции для загрязнений Li, Na, К, Мg, Сu, Fe, Ni, Cr, Mn, V, Ba, Pb, С, В и Zr, достигаемая с помощью способа – прототипа чистота зерен кварца лежит соответственно в пределах сублимации 1 х 10-7 мас.%.

К недостаткам вышеописанного способа можно отнести необходимость проведения очистки с исключением доступа воздуха и кислорода, большой расход реакционного газа и длительное время нахождения зерна в реакторе по сравнению с предлагаемым способом. Причем это время изменяется в зависимости от требований по чистоте в отношении конкретных элементов. Например, требование по чистоте в отношении содержания натрия менее 20⋅10-7 для натрия, выполняются через 60 минут.

В обработанном способом-прототипом кварцевом зерне концентрации загрязнений Li, Na, К, Мg, Сu, Fe, Ni, Cr, Mn, V, Ba, Pb, С, В и Zr лежат соответственно в ppb-диапазоне и отчасти ниже предела обнаружения с помощью инструментального анализа ультраследов. Таким образом, достигается химическая чистота, которая характерна лишь для зерен, полученных синтетическим путем.

Зерно кварца, очищенное способом – прототипом, содержит в 1 х 10-7 мас.%: менее 20 железа, менее 30 марганца, менее 50 лития, а также менее 20 каждого из хрома, меди, никеля.

Раскрытие изобретения

Группа изобретений решает задачу разработки способа очистки зерен кварца, позволяющего достичь показателей чистоты готового продукта, удовлетворяющих запросам полупроводниковой промышленности и производства световодов при сокращении времени очистки зерен кварца.

В отличие от способа – прототипа, в котором хлорсодержащий газ, в частности газообразный хлористый водород, подают снизу вверх через разогретый до температуры не менее 1000oС реактор с вертикально ориентированной центральной осью в находящуюся в нем засыпку из частиц кварца, и обрабатывают ее этим газом в отсутствии воздуха и кислорода, в заявленном способе обработку зерен кварца газообразным хлористым водородом ведут в присутствии воздуха в разогретом до температуры не менее 1000°С вращающемся реакторе с горизонтально ориентированной центральной осью, наклоненном на угол не более 10 градусов. Обработку ведут при перемешивании потока очищаемых зерен кварца, который подают в реактор непрерывно, при этом хлористый водород подают через узел разгрузки очищенных зерен кварца со скоростью не менее 80 л/час при непрерывном принудительном выносе смеси воздуха и образующихся газообразных продуктов хлорирования со скоростью не менее 2500 л/час, который осуществляют через узел загрузки очищаемых зерен кварца.

При реализации заявленного способа, единовременно находящегося в реакторе хлористого водорода достаточно для прохождения необходимых реакций, а принудительный вынос смеси воздуха и образующихся газообразных продуктов хлорирования со скоростью не менее 2500 л/час, который осуществляют через узел загрузки очищаемых зерен кварца, обеспечивает их быстрое удаление из реактора и непрерывное поступление непрореагировавшего хлористого водорода к поверхности зерен кварца, что существенно ускоряет протекание реакций очистки. Процесс очистки происходит в однокамерном реакторе в одну ступень, требует минимальных затрат.

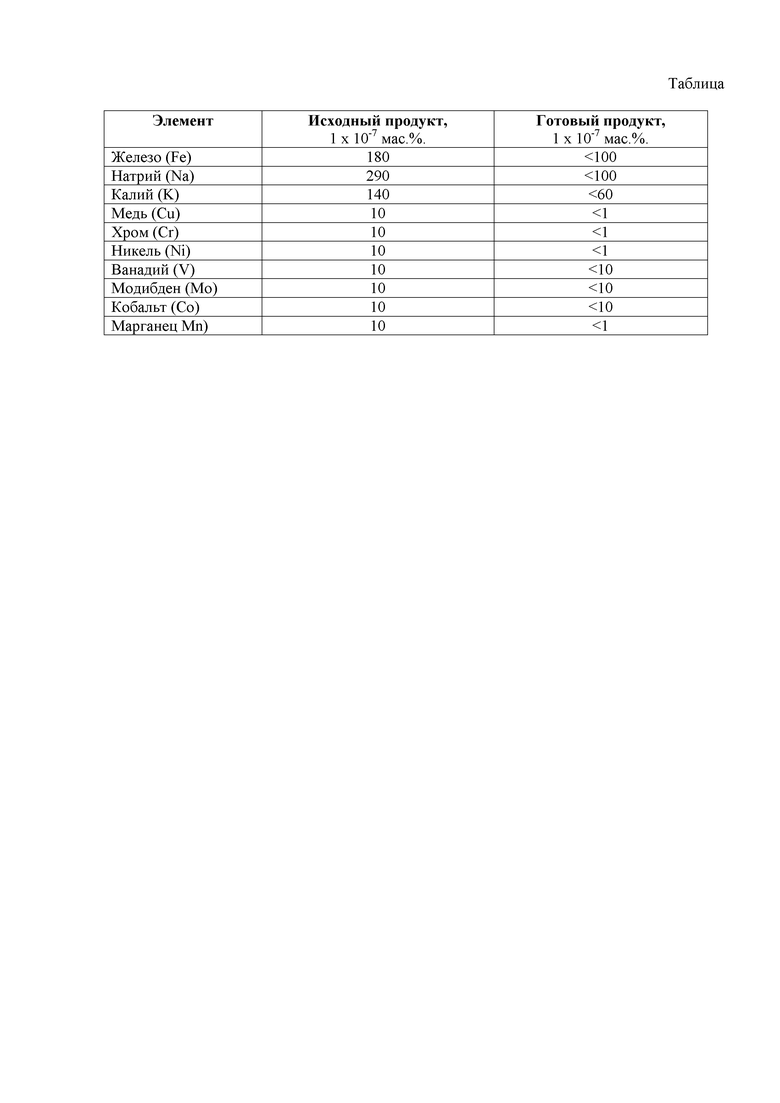

Зерно, очищенное заявленным способом, в качестве элементов загрязнителей содержит в 1 х 10-7 мас.%: менее 100 железа, менее 100 натрия, менее 1 меди, менее 1 хрома, менее 1 никеля, менее 10 ванадия, менее 10 молибдена, менее 10 кобальта, менее 1 марганца, что сопоставимо с качеством зерна, очищенного способом – прототипом.

Новый технический результат, достигаемый заявленной группой изобретений, заключается в достижении показателей чистоты готового продукта, удовлетворяющих запросам полупроводниковой промышленности и производства световодов и сокращении времени нахождения в нем очищаемых зерен кварца.

Краткое описание чертежей

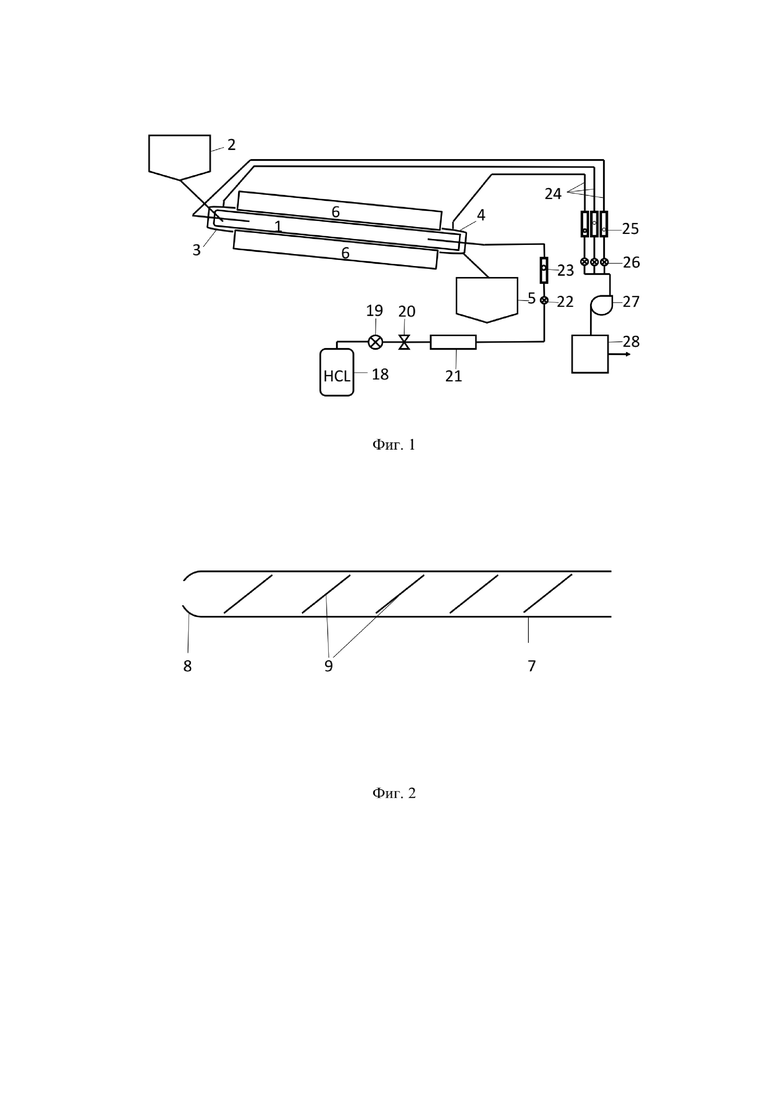

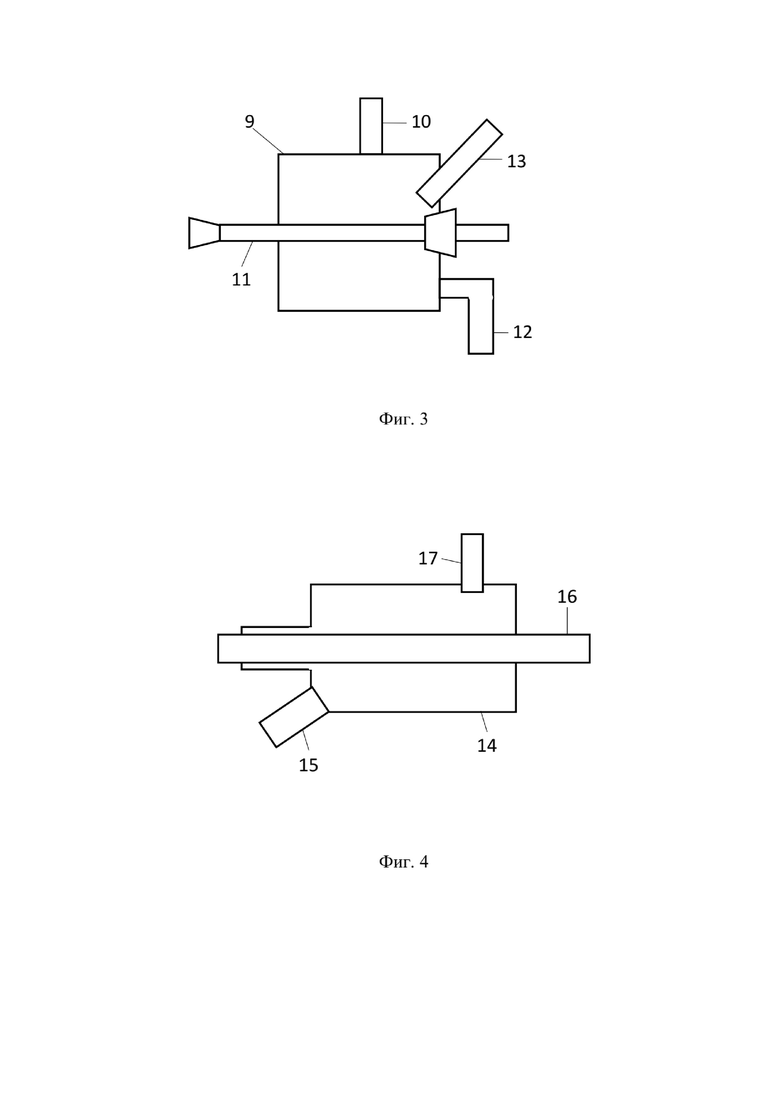

Группа изобретений иллюстрируется рисунками, где на фиг. 1 изображена принципиальная схема установки для очистки зерен кварца; на фиг.2 – реактор; на фиг.3 – узел загрузки очищаемых кварцевых зерен; на фиг. 4 – узел разгрузки очищенных кварцевых зерен.

Осуществление изобретения

Установка, представленная на фиг.1, содержит вращающийся реактор 1, емкость с исходным кварцевым зерном 2, узел загрузки очищаемых кварцевых зерен 3, узел разгрузки очищенных кварцевых зерен 4, емкость с готовым продуктом 5. Реактор 1 помещен в трубчатую печь электрического нагрева 6 с регулированием температуры, скорости вращения реактора и угла наклона. В данном примере реактор 1, узлы 3 и 4 выполнены из кварцевого стекла, но могут быть выполнены из высокочистого карбида кремния. Вращающийся реактор 1 (фиг.2) состоит из кварцевой трубы 7 с односторонней завальцовкой 8 и внутренними кварцевыми лопастями 9 для равномерного перемешивания потока очищаемых зерен кварца. Узел загрузки очищаемых кварцевых зерен 3 (фиг. 3) содержит выполненные из кварца корпус 9, газоотводные патрубки 10,11,12, патрубок подачи исходного продукта 13. Узел разгрузки очищенных кварцевых зерен 4 (фиг.4) содержит выполненные из кварца корпус 14 с патрубком разгрузки готового материала 15, патрубок подачи газа 16 и газоотводный патрубок 17.

Система подачи, очистки и регулирования хлористого водорода содержит баллоны 18 с хлористым водородом, газовый редуктор 19, запорный вентиль 20, фильтр дополнительной очистки хлористого водорода 21, регулятор потока газа 22, измеритель потока газа 23. Система удаления и нейтрализации отработанных газообразных продуктов хлорирования содержит трубопроводы 24, измерители потоков газов 25, регуляторы потоков газа 26, вакуумный насос 27, скруббер для нейтрализации газообразных продуктов хлорирования 28.

Способ очистки зерен кварца осуществляют следующим образом. В качестве исходного продукта использован предварительно очищенный кварцевый концентрат природного происхождения сорт RQ-2K производства ООО «Русский кварц». Исходный продукт загружают в емкость 2, откуда непрерывным потоком направляют в узел загрузки 3. Из узла 3 поток зерен кварца поступает во вращающийся кварцевый реактор 1, предварительно нагретый до температуры 1200°С с помощью печи 6. Температура обработки в 1200°С, как наиболее оптимальная, определена сроком службы кварцевого реактора и эффективностью реакции очистки.

Одновременно в реактор 1 через узел 4 подают газообразный хлористый водород (HCl) со скоростью не менее 80 л/час. Подачу газа осуществляют с помощью системы подачи, очистки и регулирования хлористого водорода из баллонов 18 через газовый редуктор 19, запорный вентиль 20, фильтр 21. Скорость подачи газа регулируют с помощью регулятора 22 и измерителя потока газа 23. Принудительный вынос образующихся газообразных продуктов хлорирования со скоростью не менее 2500 л/час осуществляют через узел загрузки 3. Равномерность и гомогенность очистки кварцевых зерен в потоке обеспечивается за счет непрерывного перемешивания потока очищаемых зерен с помощью лопастей 9.

Удаление газообразных продуктов хлорирования осуществляют через трубопроводы 24 с помощью вакуумного насоса 27, скорость удаления регулируют с помощью измерителей 25 и регуляторов 26 потоков газа. Полученные газообразные продукты хлорирования нейтрализуют с помощью скруббера 28. Полученный в результате очистки готовый продукт непрерывно ссыпают из реактора 1 через узел разгрузки 4 в емкость 5. При этом максимальное время нахождения кварцевых зерен в реакторе для достижения необходимых параметров качества не превышает 30 минут для всех элементов загрязнений, что существенно меньше, чем в прототипе. Содержание загрязнений измерялось с помощью метода ICP-OES. В результате очистки получены зерна кварца со степенью чистоты более 99,999%. Достигаемые результаты очистки исходного продукта – предварительно очищенного кварцевого концентрата природного происхождения – сорт RQ-2K производства ООО «Русский кварц», приведены в таблице. Данные таблицы показывают, что зерна кварца, полученные в результате очистки, удовлетворяют существующим требованиям полупроводниковой промышленности.

Изобретение относится к химической, полупроводниковой и оптической промышленности и может быть использовано при изготовлении кварцевого стекла, оптики, световодов. Зёрна кварца обрабатывают в разогретом до температуры не менее 1000°С реакторе в присутствии воздуха путем подачи в него газообразного хлористого водорода. Используют вращающийся реактор с горизонтально ориентированной центральной осью, наклоненный на угол не более 10 градусов. Поток очищаемых зерен кварца подают в реактор непрерывно при их перемешивании. Хлористый водород подают через узел разгрузки очищенных зерен кварца со скоростью не менее 80 л/ч при непрерывном принудительном выносе образующихся газообразных продуктов хлорирования со скоростью не менее 2500 л/ч через узел загрузки очищаемых зерен кварца. Получают очищенные зерна кварца с содержанием следующих элементов–загрязнителей, 1 х 10-7 мас.%: железо - менее 100, натрий - менее 100, медь - менее 1, хром - менее 1, никель - менее 1, ванадий - менее 10, молибден - менее 10, кобальт - менее 10, марганец - менее 1. Изобретение позволяет получить готовый продукт, удовлетворяющий запросам полупроводниковой промышленности и производства световодов по показателям чистоты, сократить время очистки зерен кварца. 2 н.п. ф-лы, 4 ил., 1 табл.

1. Способ очистки зерен кварца, включающий обработку зерен кварца в разогретом до температуры не менее 1000oС реакторе путем подачи в реактор газообразного хлористого водорода, отличающийся тем, что обработку зерен кварца ведут в присутствии воздуха во вращающемся реакторе с горизонтально ориентированной центральной осью, наклоненном на угол не более 10°, при перемешивании потока очищаемых зерен кварца, который подают в реактор непрерывно, при этом хлористый водород подают через узел разгрузки очищенных зерен кварца со скоростью не менее 80 л/ч при непрерывном принудительном выносе образующихся газообразных продуктов хлорирования со скоростью не менее 2500 л/ч через узел загрузки очищаемых зерен кварца.

2. Зерно кварца, полученное согласно способу по п.1, содержащее в качестве элементов–загрязнителей железо, марганец, хром, медь, никель, отличающееся тем, что в качестве элементов–загрязнителей зерно содержит в 1 х 10-7 мас.%: менее 100 железа, менее 100 натрия, менее 1 меди, менее 1 хрома, менее 1 никеля, менее 10 ванадия, менее 10 молибдена, менее 10 кобальта, менее 1 марганца.

| US 7837955 B2, 23.11.2010 | |||

| ОЖЕГОВ С.И | |||

| Словарь русского языка | |||

| М., Русский язык, 1990, с | |||

| Приспособление, обнаруживающее покушение открыть замок | 1910 |

|

SU332A1 |

| РЕАКТОР ВЫСОКОГО ДАВЛЕНИЯ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2397952C2 |

| US 7914750 B2, 29.03.2011 | |||

| СПОСОБ ОЧИСТКИ ЧАСТИЦ SiO, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЗЕРНО, ПОЛУЧЕННОЕ СОГЛАСНО СПОСОБУ | 2000 |

|

RU2198138C2 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2007 |

|

RU2353578C1 |

| EP 1942078 B1, 03.12.2014. | |||

Авторы

Даты

2019-06-11—Публикация

2018-09-10—Подача