ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к области мешочной бумаги и ее производству.

УРОВЕНЬ ТЕХНИКИ

Во время наполнения и хранения порошкообразного материала, такого как цемент, бумажные мешки, как правило, должны отвечать высоким требованиям.

Бумажные мешки часто должны выдерживать значительный вес материала, что требует от них высокой прочности на разрыв и растяжимости. Для этой цели подходящим материалом в качестве стенок мешка является крафт-бумага. Мешки обычно имеют две или более стенок, то есть слоев бумажного материала для дополнительного укрепления конструкции мешка. Слой стенки мешка часто называют просто слоем. Изготовление слоистого материала (то есть, мешочной бумаги), описано, например, в публикации международной патентной заявки WO 99/02772. В способе получения, раскрытом в публикации международной патентной заявки WO 99/02772, сульфатная целлюлоза подвергается размалыванию при высокой консистенции, после чего в полученную массу добавляется наполненный полимер, например, крахмал в количестве по меньшей мере 8 кг (с расчетом на крахмал) на тонну бумаги для получения бумаги, которая одновременно является и прочной и пористой (для обеспечения возможности выпуска воздуха во время наполнения мешка).

На протяжении долгих лет было принято, что строительные рабочие открывали цементные мешки и добавляли их содержимое в смеситель. Тем не менее, были предложены некоторые альтернативные решения.

В патенте GB 2448486 обсуждается растворимый мешок, изготовленный из бумаги или других растворимых материалов, содержащий строительные материалы, требующие смешивания, такие как цемент, известь или гипс. Утверждается, что растворимый мешок может быть введен прямо в смеситель, в котором мешок быстро растворяется при добавлении воды, что уменьшает просыпание, потери, загрязнение и воздействие на строительные изделия. Пакеты помещаются вместе в водонепроницаемую упаковку для гарантии, что продукт остается сухим во время хранения или при транспортировке.

В публикации международной патентной заявки WO 2004052746 предлагается распыление или нанесение методом окунания непроницаемого водоотталкивающего покрытия на всю наружную поверхность уже заполненных мешков. Кроме того, предлагается помещать мешок в смеситель, также содержащий некоторое количество воды, при этом поступление воды в мешок вызывает растворение растворимого в воде внутреннего слоя мешка, тем самым позволяя разрушить водоотталкивающую наружную оболочку мешка в составе смеси. В публикации международной патентной заявки WO 2004052746 не раскрывается изобретение каких-либо материалов для внутреннего и наружного слоев мешка.

В заявке на выдачу патента US 2011/0315272 говорится, что мешок, который растворяется во влажной среде, может быть получен с использованием декстринового клея, который используется для склеивания сложенных концов мешка. Обсуждаются также шаблоны для складывания и склеивания концов мешка. Гидроизоляционный слой в мешке не обсуждается.

В патенте JP 5085565 A предлагается, что цементный мешок, выполненный с возможностью введения непосредственно в смеситель, состоит из растворимого в воде материала, такого как поливиниловый спирт (ПВС), имеющего толщину 20-70 мкм. В патенте FR 2874598 раскрывается аналогичное решение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Коричневая (то есть небеленая) мешочная бумага часто бывает прочнее, чем белая (то есть отбеленная) мешочная бумага. Кроме того, коричневая бумага может быть предпочтительнее белой бумаги, так как процесс отбеливания может быть связан со значительными затратами и проблемами воздействия на окружающую среду. К тому же отбеливание может снижать выход продукции.

Авторы данного изобретения обратили свое внимание на потребность в способной к разложению коричневой мешочной бумаге, то есть в бумаге, выполненной с возможностью введения в смеситель вместе со своим содержимым, таким, как цемент, и затем разложения в этом смесителе.

В соответствии с этим не было бы необходимости открывать такой мешок и опорожнять его содержимое в смеситель. Так как мешки тяжелые, а их содержимое пыльное, то условия труда строительных рабочих могут быть значительно улучшены.

Кроме того, авторы данного изобретения убедились, что коричневые мешочные бумаги, соответствующие известному уровню техники, такие как коричневая мешочная бумага, изготовленная в соответствии с заявкой WO 99/02772, или коричневая коммерческая мешочная бумага QuickFill® компании Billerud Korsnas, не являются в достаточной степени способными к разложению.

Таким образом, целью данного раскрытия сущности изобретения является предоставление коричневой мешочной бумаги, которая после формирования в слой мешка, который заполняется содержимым и вводится в смеситель для приготовления цементного раствора вместе с содержимым и водой, распадается в этом смесителе.

Авторы данного изобретения обнаружили, что способность к разложению коричневой мешочной бумаги может быть значительно улучшена путем добавления отбеленной целлюлозы в небеленую целлюлозу, используемую для изготовления коричневой мешочной бумаги. Авторы данного изобретения также обнаружили, что способность к разложению коричневой мешочной бумаги может быть значительно улучшена за счет уменьшения числа Каппа и степени размола при низкой консистенции (НК) небеленой целлюлозы, используемой для изготовления коричневой мешочной бумаги.

В следующем подробном списке представлены различные варианты реализации данного изобретения.

1. Способ изготовления мешочной бумаги с пористостью по методу Герли (в соответствии с ISO 5636-5) менее чем 25 с, включающий в себя этапы, на которых:

a) смешивают небеленую целлюлозу с отбеленной целлюлозой для получения смеси целлюлозы в таких пропорциях, что отношение массы в сухом состоянии небеленой целлюлозы к массе в сухом состоянии отбеленной целлюлозы в смеси целлюлозы составляет от 7:1 до 1:1; и

b) формируют мешочную бумагу из указанной смеси целлюлозы.

2. Способ по п. 1, отличающийся тем, что пористость по методу Герли (в соответствии с ISO 5636-5) мешочной бумаги составляет менее чем 20 с, такая как менее чем 15 с, такая как менее чем 10 с, такая как менее чем 8 с, такая как менее чем 7 с, такая как менее чем 6 с.

3. Способ по п. 1 или 2, отличающийся тем, что число Капла (в соответствии с SCAN-C 1:00) отбеленной целлюлозы составляет менее чем 10, такое как менее чем 7, такое как менее чем 4, такое как менее чем 2.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что белизна в соответствии с ISO (ISO 2470-1) отбеленной целлюлозы составляет по меньшей мере 60, такая как по меньшей мере 70, такая как по меньшей мере 80, такая как по меньшей мере 85.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что число Каппа (в соответствии с SCAN-C 1:00) небеленой целлюлозы составляет менее чем 70, такое как менее чем 60, такое как менее чем 55, такое как менее чем 50, такое как менее чем 40, такое как менее 35.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что белизна в соответствии с ISO (ISO 2470-1) мешочной бумаги составляет менее чем 30, такая как менее чем 25, такая как менее чем 22.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что отношение небеленой целлюлозы к отбеленной целлюлозе в смеси целлюлозы находится в пределах от 6:1 до 1:1, таких как от 5:1 до 1:1, таких как от 4:1 до 1:1, таких как от 3,5:1 до 1,1:1, таких как от 3:1 до 1,2:1, таких как от 2,8:1 до 1,3:1.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что индекс энергии, затраченной при геометрическом растяжении (в соответствии с ISO 1924-3) мешочной бумаги составляет по меньшей мере 2 Дж/г, такой как по меньшей мере 2,4 Дж/г, такой как по меньшей мере 2,8 Дж/г, такой как по меньшей мере 3,2 Дж/г.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что плотность (в соответствии с ISO 536) мешочной бумаги составляет 50-140 г/м2, такая как 60-120 г/м2, такая как 60-110 г/м2, такая как 70-110 г/м2, такая как 75-100 г/м2.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что небеленая целлюлоза представляет собой химическую целлюлозу, такую как крафт-целлюлоза.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что отбеленная целлюлоза представляет собой химическую целлюлозу, такую как крафт-целлюлоза.

12. Способ по любому из предшествующих пунктов, отличающийся тем, что по меньшей мере 50%, такой как по меньшей мере 60%, 70%, 80% или 90%, массы в сухом состоянии небеленой целлюлозы представляет собой целлюлозу из хвойной древесины.

13. Способ по любому из предшествующих пунктов, отличающийся тем, что по меньшей мере 50%, такой как по меньшей мере 60%, 70%, 80% или 90%, массы в сухом состоянии отбеленной целлюлозы представляет собой целлюлозу из хвойной древесины.

14. Способ по любому из предшествующих пунктов, дополнительно включающий этап, на котором осуществляют отбеливание для получения отбеленной целлюлозы.

15. Способ по п. 14, отличающийся тем, что процесс отбеливания включает кислородное отделение лигнина.

16. Способ по п. 15, отличающийся тем, что целлюлоза, подвергнутая кислородному отделению лигнина, имеет число Каппа (в соответствии с SCAN-C 1:00) ниже 60, такое как ниже 45, такое как 20-40.

17. Способ по любому из пп. 14-16, отличающийся тем, что процесс отбеливания включает отбеливание озоном.

18. Способ по любому из п.п. 14-17, отличающийся тем, что процесс отбеливания включает отбеливание диоксидом хлора.

19. Способ по любому из п.п. 14-18, отличающийся тем, что процесс отбеливания включает отбеливание щелочной перекисью водорода и/или надуксусной кислотой (РАА).

20. Способ по любому из п.п. 14-19, отличающийся тем, что процесс отбеливания включает щелочную экстракцию, такую как экстракция гидроксидом натрия.

21. Способ по любому из пунктов 14-20, отличающийся тем, что процесс отбеливания включает отбеливание дитионитом натрия.

22. Способ по любому из предшествующих пунктов, на котором этап b) включает крепирование.

23. Способ по любому из предшествующих пунктов, отличающийся тем, что добавляют гидрофобную добавку в количестве менее чем 2,0 кг/т бумаги.

24. Способ по любому из предшествующих пунктов, отличающийся тем, что добавляют гидрофобную добавку в количестве менее чем 1,5 кг/т бумаги.

25. Способ по любому из предшествующих пунктов, отличающийся тем, что добавляют гидрофобную добавку в количестве менее чем 1,0 кг/т бумаги.

26. Способ по любому из предшествующих пунктов, отличающийся тем, что добавляют гидрофобную добавку в количестве менее чем 0,5 кг/т бумаги.

27. Способ по любому из предшествующих пунктов, отличающийся тем, что добавляют гидрофобную добавку в количестве менее чем 0,3 кг/т бумаги.

28. Способ по любому из предшествующих пунктов, отличающийся тем, что добавляют крахмал в количестве 1-7 кг/т бумаги, таком как 1-5 кг/т бумаги, таком как 2-5 кг/т бумаги.

29. Мешочная бумага, имеющая пористость по методу Герли (в соответствии с ISO 5636-5) менее 25 с, состоящая из смеси небеленых волокон и отбеленных волокон, в которой отношение массы в сухом состоянии небеленых волокон к отбеленным волокнам в смеси находится в пределах от 7:1 до 1:1.

30. Мешочная бумага по п. 29, отличающаяся тем, что пористость по методу Герли (в соответствии с ISO 5636-5) составляет менее чем 20 с, такая как менее чем 15 с, такая как менее чем 10 с, такая как менее чем 8 с, такая как менее чем 7 с, такая как менее чем 6 с.

31. Мешочная бумага по любому из пп. 29-30, отличающаяся тем, что белизна в соответствии с ISO мешочной бумаги составляет менее чем 30, такая как менее чем 25, такая как менее чем 22.

32. Мешочная бумага по любому из пп. 29-31, отличающаяся тем, что отношение массы в сухом состоянии небеленых волокон к отбеленным волокнам в смеси находится в пределах от 6:1 до 1:1, таких как от 5:1 до 1:1, таких как от 4:1 до 1:1, таких как от 3,5:1 до 1,1:1, таких как от 3:1 до 1,2:1, таких как от 2,8:1 до 1,3:1.

33. Мешочная бумага по любому из пп. 29-32, отличающаяся тем, что индекс энергии, затраченной при геометрическом растяжении (в соответствии с ISO 1924-3) мешочной бумаги составляет по меньшей мере 2 Дж/г, такой как по меньшей мере 2,4 Дж/г, такой как по меньшей мере 2,8 Дж/г, такой как по меньшей мере 3,2 Дж/г.

34. Мешочная бумага любому из пп. 29-33, отличающаяся тем, что плотность (в соответствии с ISO 536) мешочной бумаги составляет 50-140 г/м2, такая как 60-120 г/м2, такая как 60-110 г/м2, такая как 70-110 г/м2, такая как 75-100 г/м2.

35. Мешочная бумага по любому из пп. 29-34, отличающаяся тем, что подвергается крепированию.

36. Мешочная бумага по любому из пп. 29-35, полученная в процессе изготовления бумаги, в которую была добавлена гидрофобная добавка в количестве менее чем 2 кг/т бумаги.

37. Мешочная бумага по любому из пп. 29-36, полученная в процессе изготовления бумаги, в которую была добавлена гидрофобная добавка в количестве менее чем 1,5 кг/т бумаги.

38. Мешочная бумага по любому из пп. 29-37, полученная в процессе изготовления бумаги, в которую была добавлена гидрофобная добавка в количестве менее чем 1,0 кг/т бумаги.

39. Мешочная бумага по любому из пп. 29-38, полученная в процессе изготовления бумаги, в которую была добавлена гидрофобная добавка в количестве менее чем 0,5 кг/т бумаги, таком как менее чем 0,3 кг/т бумаги.

40. Мешочная бумага по любому из п.п. 29-39, которая не содержит гидрофобной добавки.

41. Мешочная бумага по любому из пп. 29-40, полученная в процессе изготовления бумаги, в которую был добавлен крахмал в количестве 1-7 кг/т, таком как 1-5 кг/т, таком как 2-5 кг/т.

42. Мешок для гидравлического вяжущего вещества, такого как цемент, который содержит слой, состоящий из мешочной бумаги по любому из пп. 29-41.

43. Многослойный мешок для гидравлического вяжущего вещества, такого как цемент, который содержит внутренний слой, состоящий из мешочной бумаги по любому из пп. 29-41.

44. Многослойный мешок по п. 43, дополнительно содержащий внешний слой, состоящий из белой мешочной бумаги.

45. Многослойный мешок по п. 44, отличающийся тем, что белая мешочная бумага содержит слой гидроизолирующего покрытия.

46. Многослойный мешок по п. 43, дополнительно содержащий внешний слой, состоящий из мешочной бумаги по любому из пп. 29-41.

47. Мешок по любому из пп. 42-46, содержащий гидравлическое вяжущее вещество, такое как цемент.

48. Мешок по п. 47, отличающийся тем, что количество гидравлического вяжущего вещества составляет 20-60 кг.

49. Способ получения гидравлической композиции, включающий этап, на ктором вводят в смеситель воду и мешок по любому из пп. 47-48 и обеспечивают возможность разложения материала слоя мешка во время смешивания в смесителе.

50. Способ изготовления мешочной бумаги, имеющей пористость по методу Герли (в соответствии с ISO 5636-5) менее чем 25 с, включающий этапы, на которых:

a) получают целлюлозу, имеющую число Каппа (в соответствии с SCAN-C 1:00), равное 15-40;

b) размалывают целлюлозу при высокой консистенции (ВК) и, необязательно, при низкой консистенции (НК) для получения облагороженной целлюлозы, при этом удельный расход энергии на размалывание при НК составляет менее чем 120 кВт.ч/т бумаги; и

c) формируют мешочную бумагу из указанной выше смеси целлюлозы,

при этом количество добавляемого крахмала составляет 1-7 кг/т бумаги, а количество добавляемой гидрофобной добавки составляет менее чем 2 кг/т бумаги.

51. Способ по п. 50, отличающийся тем, что пористость по методу Герли (в соответствии с ISO 5636-5) мешочной бумаги составляет менее чем 20 с, такая как менее чем 15 с, такая как менее чем 10 с, такая как менее чем 8 с, такая как менее чем 7 с, такая как менее чем 6 с.

52. Способ по п. 50 или п. 51, в котором число Каппа (в соответствии с SCAN-C 1:00) целлюлозы, полученной на этапе а), составляет величину 20-35.

53. Способ по любому из пп. 50-52, отличающийся тем, что индекс энергии, затраченной при геометрическом растяжении (в соответствии с ISO 1924-3) мешочной бумаги, составляет по меньшей мере 2 Дж/г, такой как по меньшей мере 2,4 Дж/г, такой как по меньшей мере 2,8 Дж/г, такой как по меньшей мере 3,2 Дж/г.

54. Способ по любому из пп. 50-53, отличающийся тем, что плотность (в соответствии с ISO 536) мешочной бумаги составляет 50-140 г/м2, такая как 60-120 г/м2, такая как 60-110 г/м2, такая как 70-110 г/м2, такая как 75-100 г/м2.

55. Способ по любому из пп. 50-54, отличающийся тем, что целлюлоза, полученная на этапе а), представляет собой химическую целлюлозу, такую как крафт-целлюлоза.

56. Способ по любому из пп. 50-55, отличающийся тем, что по меньшей мере 50%, такой как по меньшей мере 60%, 70%, 80% или 90% массы в сухом состоянии целлюлозы, полученной на этапе а), представляет собой целлюлозу из хвойной древесины.

57. Способ по любому из пп. 50-56, отличающийся тем, что этап с) включает крепирование.

58. Способ по любому из пп. 50-57, отличающийся тем, что количество гидрофобной добавки составляет менее чем 1,5 кг/т бумаги, такое как менее чем 1,0 кг/т бумаги, такое как менее чем 0,5 кг/т бумаги, такое как менее чем 0,3 кг/т бумаги, такое как 0 кг/т бумаги.

59. Способ по любому из пп. 50-58, отличающийся тем, что количество крахмала составляет 1-5 кг/т бумаги, такое как 2-5 кг/т бумаги.

60. Способ по любому из пп. 50-59, отличающийся тем, что этап а) включает превращение древесины в целлюлозу, имеющую число Каппа (в соответствии с SCAN-C 1:00), равное 25-40 с использованием сульфатной варки целлюлозы.

61. Способ по любому из пп. 50-60, отличающийся тем, что удельный расход энергии на размол при НК составляет менее чем 110 кВт.ч/т бумаги, такой как менее чем 100 кВт.ч/т бумаги.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В качестве первого аспекта данного изобретения предлагается способ изготовления мешочной бумаги. «Мешочная бумага» представляет собой бумагу, предназначенную для изготовления бумажного мешка, например бумажного мешка для гидравлического вяжущего материала. Гидравлический вяжущий материал в соответствии с данным изобретением предназначен для использования в гидравлической смеси. Примеры гидравлических смесей обсуждаются ниже.

Во время наполнения бумажный мешок должен выпускать воздух. Если говорить более подробно, то воздух, который сопровождает порошкообразный материал, следует оперативно выпускать из мешка, так как фасовочные машины, которые подают материал для наполнения мешков, работают с высокой пропускной способностью. Часто максимальная производительность удаления воздуха из мешка является фактическим ограничительным фактором для скорости заполнения. Эффективное вентилирование также предотвращает то, что воздух захватывается в мешке и вызывает недогруз тары, разрыв мешка и проблемы при укладке мешков друг на друга для транспортировки. Во время процесса наполнения единственным путем для выхода воздуха из внутреннего пространства мешка во многих конструкциях мешков является прохождение через внутреннюю стенку или слой мешка. Для воздуха, который прошел внутреннюю стенку или слой мешка, известный уровень техники предоставляет различные альтернативы для его дальнейшего выхода. В некоторых мешках внешний слой также является пористым для облегчения дальнейшего выхода воздуха. Исходя из вышеизложенного, следует понимать, что в соответствии с данным изобретением мешочная бумага, которая в основном предназначена для внутреннего слоя, но также может использоваться и для внешнего слоя, имеет меньшее сопротивление потоку воздуха (или более высокую пористость), чем многие другие типы бумаги.

Кроме того, из изложенного выше пояснения следует понимать, что мешок, содержащий мешочную бумагу по первому аспекту данного изобретения, в большинстве случаев представляет собой мешок с клапаном.

Сопротивление потоку воздуха по методу Герли (в соответствии с ISO 5636-5) представляет собой измерение времени (в секундах «с»), затраченного на прохождение 100 мл воздуха через заданную площадь листа бумаги. Короткое время означает высокопористую бумагу.

Мешочная бумага в соответствии с данным изобретением имеет пористость по методу Герли (в соответствии с ISO 5636-5) менее чем 25 с. В предпочтительном варианте реализации изобретения она составляет менее чем 20 с. В некоторых вариантах реализации изобретения она составляет менее чем 15 с, такая как менее чем 10 с, такая как менее чем 8 с, 7 с или 6 с. Мешочная бумага, имеющая пористость по методу Герли ниже 2 с или 3 с часто имеет недостаточную прочность. Следовательно, пористость по методу Герли мешочной бумаги по данному изобретению в его предпочтительном варианте реализации составляет по меньшей мере 2 с или 3 с. В некоторых вариантах реализации изобретения она составляет по меньшей мере 4 с. Типичные диапазоны пористости по методу Герли для данного изобретения составляют, таким образом, 3-15 с, предпочтительно 4-10 с, такие как 4-8 с, 4-7 с или 4-6,5 с.

Способ по первому аспекту данного изобретения включает этап, на котором:

а) смешивают небеленую целлюлозу с отбеленной целлюлозой для получения смеси целлюлозы.

Небеленая целлюлоза в предпочтительном варианте реализации изобретения представляет собой химическую целлюлозу. Причина выбора химической целлюлозы состоит в том, что в результате она в большинстве случаев дает более прочную бумагу, чем полученную из макулатурного сырья или из механической древесной массы. Химическая целлюлоза может быть, например, крафт-целлюлозой или сульфитной целлюлозой. Крафт-целлюлоза является наиболее предпочтительным вариантом. Как хорошо известно опытному специалисту, крафт-целлюлозу получают сульфатной варкой целлюлозы.

Другим преимуществом выбора химической целлюлозы является то, что она содержит гораздо меньше лигнина, чем механическая древесная масса. Например, перед отбеливанием химическая целлюлоза может содержать менее чем 5% лигнина по сравнению примерно с 30% в случае механической древесной массы. Авторы изобретения обнаружили, что уменьшение содержания лигнина в целлюлозе в большинстве случаев улучшает ее способность к разложению.

Число Каппа небеленой химической целлюлозы может составлять, например, 45-60. Преимуществом приготовления целлюлозы с таким относительно высоким числом Каппа является относительно высокий выход продукта. Тем не менее, может быть целесообразным увеличить продолжительность процесса варки для получения целлюлозы с меньшим числом Каппа, таким как с числом Каппа 20-45 или 25-40. Несмотря на то, что более длительные периоды времени варки уменьшают выход продукта, они при этом могут иметь практическую значимость. Причиной этого является то, что авторы данного изобретения поняли, что меньшие значения числа Каппа в небеленой целлюлозе по способу в соответствии с первым аспектом данного изобретения в большинстве случаев связаны с улучшенной способностью к разложению готовой мешочной бумаги.

Относительно низкое число Каппа (то есть 20-45) небеленой целлюлозы также может обеспечивать относительно низкую долю отбеленной целлюлозы в смеси целлюлозы, то есть соотношение от 7:1 до 1,5:1.

Число Каппа может измеряться в соответствии с SCAN-C 1:00 или с ISO 302:2004.

Также предпочтительным вариантом является то, что отбеленная целлюлоза представляет собой химическую целлюлозу, такую как крафт-целлюлоза или сульфитная целлюлоза. Что касается небеленой целлюлозы, то преимуществами выбора химической целлюлозы являются относительно прочная бумага и относительно низкие значения чисел Каппа после процесса варки.

В предпочтительном варианте реализации изобретения число Каппа отбеленной целлюлозы составляет менее чем 10, такое как менее чем 7, такое как менее чем 4, такое как менее чем 2. Авторы изобретения полагают, что по меньшей мере до некоторой степени меньшие значения чисел Каппа в отбеленной целлюлозе связаны с повышенной способностью к разложению готовой мешочной бумаги.

Белизна целлюлозы является мерой степени ее отбеливания. Что касается числа Каппа, то авторы изобретения считают, что, по меньшей мере до некоторой степени более высокая белизна отбеленной целлюлозы связана с повышенной способностью к разложению готовой мешочной бумаги. Например, белизна в соответствии с ISO (ISO 2470-1) отбеленной целлюлозы по этой причине может иметь по меньшей мере значение 60. Предпочтительной белизной отбеленной целлюлозы в соответствии с ISO может быть по меньшей мере значение 70. В некоторых вариантах реализации изобретения она может составлять по меньшей мере значения 80 или 85. Однако с экономической и экологической точки зрения может быть предпочтительным не отбеливать целлюлозу до белизны по ISO, равной 80 или 85. В соответствии с этим в некоторых вариантах реализации изобретения белизна в соответствии с ISO составляет менее чем 85, такая как 50-80.

Как понятно опытному специалисту, из отбеленной целлюлозы формуется лист для облегчения измерения его белизны в соответствии с ISO.

Различные виды целлюлозы из хвойной древесины в большинстве случаев связаны с наличием длинных волокон, что в результате дает прочную бумагу. В связи с этим небеленая целлюлоза и/или отбеленная целлюлоза в соответствии с данным изобретением может содержать по меньшей мере 50% (в пересчете на массу в сухом состоянии) целлюлозы из хвойной древесины. Доля целлюлозы из хвойной древесины может составлять, например, по меньшей мере 75% или 90% (в пересчете на массу в сухом состоянии) в небеленой целлюлозе и/или в отбеленной целлюлозе.

Как понятно из приведенного выше обсуждения, способ по первому аспекту может дополнительно включать процесс отбеливания для приготовления отбеленной целлюлозы. Такой процесс отбеливания может включать, например, кислородное отделение лигнина.

Кислородное отделение лигнина может быть, например, первым шагом процесса отбеливания. В соответствии с этим полученная в процессе варки целлюлоза может подвергаться кислородному отделению лигнина. Такая целлюлоза, которая выходит из процесса варки и подвергается кислородному отделению лигнина, перед кислородным отделением лигнина может иметь число Каппа, например, ниже 45, такое как 20-40.

В соответствии с этим процесс варки, используемый в процессе приготовления отбеленной целлюлозы, может иметь своим результатом, например, меньшее значение числа Каппа, чем в процессе варки, используемом при приготовлении небеленой целлюлозы.

В качестве альтернативного варианта один и тот же процесс варки используется при приготовлении обеих видов целлюлозы.

В качестве дополнения или альтернативы кислородному отделению лигнина («О») процесс отбеливания может включать в себя один из следующих этапов (которые все хорошо известны опытному специалисту):

отбеливание диоксидом хлора («D»)

отбеливание озоном («Z»);

экстракция с использованием гидроксидом натрия («Е»);

отбеливание щелочной перекисью водорода («Р»);

отбеливание надуксусной кислотой («РАА»); и

отбеливание дитионитом натрия также (известный как гидросульфит натрия) («Y»).

В одном из вариантов реализации изобретения процесс отбеливания содержит О и по меньшей мере два или три из D, Z, Е, Р, РАА и Y.

На этапе а) способа по первому аспекту данного изобретения целлюлозы (то есть небеленая целлюлоза и отбеленная целлюлоза) смешиваются в таких пропорциях, что отношение массы в сухом состоянии небеленой целлюлозы к отбеленной целлюлозе в смеси целлюлозы находится в пределах от 7:1 и 1:1, предпочтительно от 6:1 до 1:1, такое как от 5:1 до 1:1, такое как от 4:1 до 1:1, такое как от 3,5:1 до 1,1:1, такое как от 3:1 до 1,2:1, такое как от 2,8:1 до 1,3:1.

Если доля отбеленной целлюлозы слишком низкая, способность к разложению полученной в результате бумаги будет слишком низкой. Однако если доля отбеленной целлюлозы слишком высока, себестоимость продукции может быть слишком высокой.

Способ по первому аспекту данного изобретения дополнительно включает в себя этап, на котором:

б) формируют мешочную бумагу из указанной смеси целлюлозы.

Как правило, этап b) включает в себя стандартные операции по формованию бумаги из целлюлозы, такие как формование бумажного полотна на сетке в сеточной части бумагоделательной машины, прессование бумажного полотна в прессовой части бумагоделательной машины и сушка бумажного полотна в сушильной части бумагоделательной машины.

Мешочная бумага, получаемая на этапе b), все еще считается коричневой мешочной бумагой. В соответствии с этим белизна в соответствии с ISO мешочной бумаги в предпочтительном варианте реализации изобретения составляет менее чем 30, такая как менее чем 25, такая как менее чем 22.

Свойства мешочной бумаги часто измеряются в машинном направлении (МН) и в поперечном направлении (ПН), так как могут быть значительные различия в свойствах в зависимости от потока ориентированного волокна из напорного ящика на бумагоделательной машине.

Индекс определенного свойства бумаги рассчитывается путем деления фактического значения на плотность рассматриваемой бумаги.

Плотность бумаги (иногда называемая основным весом или массой 1 м2 бумаги) измеряется по массе и площади поверхности, например, в соответствии с ISO 536.

Прочность на растяжение - это максимальная сила, которую бумага будет выдерживать перед разрушением. В стандартном испытании в соответствии с ISO 1924-3 используется полоса бумаги шириной 15 мм и длиной 100 мм с постоянной скоростью удлинения. Прочность на растяжение является одним из параметров измерения затрат энергии на разрыв (ЗЭР). В процессе одного и того же испытания получают прочность на растяжение, растяжимость и значение ЗЭР.

ЗЭР иногда считается свойством бумаги, которое лучше всего отражает реальную прочность стенки бумажного мешка. Это мнение основано на корреляции между ЗЭР и испытанием путем сбрасывания с высоты. При сбрасывании мешка продукция, которая заполняет мешок, при достижении мешком пола будет перемещаться. Это движение вызывает деформацию стенки мешка. Для того, чтобы стенка мешка могла противостоять деформации, ЗЭР должен иметь высокое значение. Это означает, что сочетание в бумаге высокой прочности на растяжение и хорошей растяжимости поглощает энергию.

Плотность (в соответствии с ISO 536) мешочной бумаги в соответствии с данным изобретением в большинстве случаев находится в диапазоне от 50 до 140 г/м2. Как правило, предпочтительно добавлять еще один слой бумаги в мешок вместо того, чтобы увеличивать плотность слоя выше 140 г/м2. Предпочтительным значением плотности (в соответствии с ISO 536) мешочной бумаги в соответствии с данным изобретением является 50-130 г/м2, таким как 60-120 г/м2, таким как 60-110 г/м2, таким как 70-110 г/м2, таким как 75-100 г/м2.

Чтобы принять во внимание ЗЭР как в МН, так и в ПН, геометрический индекс ЗЭР может быть рассчитан как квадратный корень произведения ЗЭР в МН и ЗЭР в ПН (ЗЭР (геометрический) = √ (ЗЭР(МН) × ЗЭР(ПН)).

Геометрический индекс ЗЭР (в соответствии с ISO 1924-3) мешочной бумаги в соответствии с данным изобретением предпочтительно составляет по меньшей мере 2 Дж/г. Например, он может быть по меньшей мере 2,4 Дж/г, такой как по меньшей мере 2,8 Дж/г, такой как по меньшей мере 3,2 Дж/г.

Крепирование бумаги улучшает растяжимость и, следовательно, индекс ЗЭР. В соответствии с этим в одном из вариантов реализации способа по первому аспекту изобретения этап b) включает крепирование.

Изобретатели также поняли, что способность к разрушению может быть улучшена за счет уменьшения количества добавляемого в этом способе гидрофобной добавки, такого как димер алкилкетена (ДАК), ангидрид алкилнуклеина (ААН) и/или канифоль. В одном из вариантов реализации данного изобретения количество гидрофобной добавки составляет менее чем 2 кг/т бумаги. Например, это количество может быть менее чем 1,5 кг/т бумаги, такое как менее чем 1 кг/т бумаги, такое как менее чем 0,5 кг/т бумаги, такое как менее чем 0,3 кг/т бумаги. В одном из вариантов реализации способа гидрофобная составляющая не добавляется.

Кроме того, изобретатели поняли, что способность к разрушению может быть улучшена путем сведения к минимуму количества крахмала. В одном из вариантов реализации данного изобретения количество крахмала, добавляемого в процессе, составляет менее чем 7 кг/т бумаги, такое как менее чем 5 кг/т бумаги, такое как менее чем 4 кг/т бумаги. Чтобы несмотря на это получить достаточную прочность, минимальное количество добавляемого крахмала может в качестве примера составлять по меньшей мере 1 кг/т бумаги, такое как по меньшей мере 2 кг/т бумаги, такое как по меньшей мере 3 кг/т бумага. В данном случае «крахмал» содержит в своем составе крахмал любого заряда.

В предпочтительном варианте реализации данного изобретения крахмал добавляется перед этапом b).

В контексте данного изобретения «кг/т бумаги» относится к кг на тонну высушенной бумаги, полученной в результате процесса изготовления бумаги. Такая высушенная бумага в большинстве случаев имеет содержание (массовую долю) сухого вещества 90-95%.

В качестве второго аспекта данного изобретения предлагается мешочная бумага, имеющая пористость по методу Герли (в соответствии с ISO 5636-5) менее 25 с, которая состоит из смеси небеленых волокон и отбеленных волокон, при этом отношение массы вещества в сухом состоянии небеленых волокон к отбеленным волокнам в смеси составляет от 7:1 до 1:1.

Мешочная бумага по второму аспекту данного изобретения может быть изготовлена с использованием способа по первому аспекту. В соответствии с этим варианты реализации изобретения и примеры первого аспекта применяются с учетом необходимых изменений ко второму аспекту.

Кроме того, предусмотрен мешок для гидравлического вяжущего, такого как цемент, содержащий слой, состоящий из мешочной бумаги по второму аспекту.

Мешок в соответствии с данным изобретением в большинстве случаев представляет собой мешок с клапаном.

В качестве примера мешок может быть многослойным мешком, содержащим внутренний слой, состоящий из мешочной бумаги в соответствии со вторым аспектом.

В многослойном мешке с клапаном каждый слой бумаги может иметь, к примеру, плотность 50-100 г/м2, такую как 60-90 г/м2.

Многослойный мешок может дополнительно содержать внешний слой, состоящий из белой мешочной бумаги. Пример подходящей белой мешочной бумаги для этой цели описан в заявке на патент ЕР 14175729.4. В некоторых вариантах реализации данного изобретения такая белая мешочная бумага содержит защитный слой гидроизоляционного покрытия. Опытному специалисту известны различные гидроизоляционные покрытия. Масса защитного слоя гидроизоляционного покрытия может составлять, например, 5-30 г/м2. Свойства гидроизоляционные покрытия могут считаться достаточными, если скорость проникновения водяных паров (WVTR в соответствии с ISO 2528, измеренная при 38°С и относительной влажности 90% (тропический климат)) составляет менее чем 1400 г/м2 за 24 ч, предпочтительно менее чем 1200 г/м2 за 24 ч. Например, WVTR мешочной бумаги, содержащей защитный слой гидроизоляционного покрытия, может составлять 700-1200 г/м2 за 24 ч. В предпочтительном варианте реализации данного изобретения белая мешочная бумага, образующая наружный слой, является способной к разложению, в том числе, если она снабжена защитным слоем гидроизоляционного покрытия. Пример такой бумаги с покрытием описан в заявке на патент ЕР 14175736.9.

Если наружный слой снабжен защитным слоем гидроизоляционного покрытия, он часто бывает практически непроницаем для воздуха. В таком случае для обеспечения удаления воздуха во время наполнения материалом мешок может содержать верхний конец, образованный путем сгибания и склеивания материала слоя, таким образом, что часть верхнего конца путем склеивания герметически не закрывается. В таком варианте реализации данного изобретения сгибание и склеивание выполняются таким образом, что воздух может выходить через незапечатанную часть мешка во время его заполнения гидравлическим вяжущим. В предпочтительном варианте реализации данного изобретения такой мешок сконструирован таким образом, что воздух проникает в самый внутренний слой, а затем выходит через незапечатанную часть мешка во время его наполнения материалом с высокой скоростью.

В качестве альтернативного варианта многослойный мешок может содержать наружный слой, состоящий из мешочной бумаги в соответствии со вторым аспектом. Например, все слои многослойного мешка могут состоять из мешочной бумаги в соответствии со вторым аспектом. С экономической точки зрения является выгодным, если вся бумага, требующаяся для мешка, может быть изготовлена с использованием единого способа изготовления бумаги.

Объем мешка в соответствии с данным изобретением может составлять, к примеру, 8-45 литров, такой как 15-45 литров.

Мешок в соответствии с данным изобретением может, например, содержать гидравлическое вяжущее, такое как цемент. Количество гидравлического вяжущего может составлять, например, 20-60 кг. Например, мешки вместимостью по 25 кг, 35 кг и 50 кг пользуются спросом на рынке и могут быть изготовлены в соответствии с данным описанием изобретения. Размеры заполненного 25 килограммового мешка могут составлять, например, 400×450×110 мм. «Мешок на 25 кг» как правило, может быть заполнен примерно 17,4 литрами материала, в то время как «мешок на 50 кг» как правило, может быть заполнен примерно 35 литрами материала.

Для обеспечения защиты от проникновения атмосферного водяного пара многие мешки известного уровня техники содержат пластиковую пленку, расположенную между двумя бумажными слоями мешков. Такая пленка, которая в большинстве случаев состоит из полиэтилена, часто называется «свободной пленкой». Пластиковая свободная пленка плохо распадается в смесителе для приготовления цементного раствора. В связи с этим является предпочтительным, что мешок по данному изобретению не содержит свободную пленку из пластика.

В качестве третьего аспекта данного изобретения предлагается способ получения гидравлической композиции, включающий введение воды и мешка в соответствии с данным изобретением в смеситель и обеспечение разложения материала слоя мешка во время смешивания в смесителе.

Таким образом, гидравлическая композиция представляет собой смесь, содержащую затвердевающее в воде вяжущее вещество и воду (часто называемую водой для затворения раствора). Композиция может, в качестве примера, дополнительно содержать один или несколько заполнителей, одну или несколько добавок и/или одну или несколько минеральных добавок. Примером заполнителя является песок, который может иметь разные размеры частиц. Гидравлическая композиция в соответствии с данным изобретением предпочтительно представляет собой цементный раствор, строительную растворную смесь, бетон, гипсовое тесто или суспензию гидравлической извести. В одном из вариантов реализации данного изобретения затвердевающая в воде композиция выбирается из цементного раствора, строительной растворной смеси и бетона.

В другом аспекте данного изобретения отбеленные волокна необязательно смешиваются с небелеными волокнами. В качестве альтернативы производство способной к разложению мешочной бумаги основано на использовании пульпы, имеющей число Каппа, которое является относительно низким по сравнению со многими небелеными целлюлозами. К этому можно добавить, что добавление крахмала, добавление гидрофобного клея и размол при НК поддерживаются на относительно низких уровнях. «Целлюлоза с низким числом Каппа» может быть получена путем смешивания небеленой целлюлозы с отбеленной целлюлозой, как в первом аспекте, или с использованием процесса варки, который предназначен для получения «целлюлозы с низким числом Каппа». Например, продолжительность или время пребывания целлюлозы в процессе варки могут быть адаптированы для получения небеленой целлюлозы, имеющей требуемое число Каппа (как указано выше, более длительное время варки в большинстве случаев приводит к меньшим значениям числа Каппа). Кроме того, для уменьшения числа Каппа до значения ниже 25 или 30 может быть использовано кислородное отделение лигнина.

В связи с этим в качестве четвертого аспекта данного изобретения предлагается способ изготовления мешочной бумаги, имеющей пористость по методу Герли (в соответствии с ISO 5636-5) менее 25 с, который включает этапы, на которых:

а) получают целлюлозу, имеющую число Каппа (в соответствии с SCAN-С 1:00) 15-40;

б) размалывают целлюлозу при высокой консистенции (ВК), и необязательно при низкой консистенции (НК) для получения очищенной целлюлозы, при этом расход энергии на размалывание при НК составляет менее 120 кВт.ч на тонну бумаги; и

с) формируют мешочную бумагу из указанной смеси целлюлозы, в которой количество добавленного крахмала составляет 1-7 кг/т бумаги, а количество добавленного гидрофобного клея составляет менее чем 2 кг/т бумаги.

Размол при ВК в большинстве случаев проводится при консистенции волокнистой суспензии, составляющей 15 масс. % или выше, такой как от 5 до 45 масс. %. Размол при НК в большинстве случаев проводится при консистенции волокнистой суспензии, составляющей 10 масс. % или ниже, такой как 2%-10%.

Например, удельный расход энергии на размол при ВК может составлять от 100 до 320 кВт.ч/т бумаги, а в предпочтительном варианте реализации данного изобретения он может составлять от 150 до 300 кВт.ч/т бумаги, такой как от 170 до 300 кВт.ч/т бумаги.

Как указано выше, удельный расход энергии на размалывание составляет менее чем 120 кВт.ч на тонну бумаги (например, 10-120 кВт.ч на тонну бумаги), если выполняется размол при НК. Предпочтительно удельный расход энергии на размалывание при НК составляет величину менее чем 110 кВт.ч на тонну бумаги, например, 10-110 кВт.ч на тонну бумаги и более предпочтительно он составляет менее чем 100 кВт.ч на тонну бумаги, такой как 10-100 кВт.ч на тонну бумаги.

Пористость по методу Герли (в соответствии с ISO 5636-5) мешочной бумаги в соответствии с четвертым аспектом в предпочтительном варианте реализации данного изобретения составляет менее чем 20 с, такая как менее чем 15 с, как например 10 с или менее. В некоторых вариантах реализации данного изобретения она составляет менее чем 8 с, такая как менее чем 7 с, такая как менее чем 6 с.

В предпочтительном варианте реализации данного изобретения этап а) включает крафт-варку целлюлозы, что означает, что крафт-варка целлюлозы используется для превращения древесины в целлюлозу, которая имеет число Каппа (в соответствии с SCAN-C 1:00), равное 25-40. Предпочтительно, если по меньшей мере 50% массы древесины в сухом состоянии, используемой в такой крафт-варке целлюлозы, является хвойной древесиной. Более предпочтительно, если по меньшей мере 60%, 70%, 80% или 90% массы древесины в сухом состоянии является хвойной древесиной. Если требуется, чтобы число Каппа было ниже 25 или 30, то варка может быть объединена с последующим кислородным отделением лигнина.

В предпочтительном варианте реализации данного изобретения число Каппа (в соответствии с SCAN-C 1:00) целлюлозы, предусмотренной на этапе а), составляет 20-35. Опытный специалист знает, как отрегулировать процесс варки, чтобы получить такое число Каппа.

Количество гидрофобной добавки в способе в соответствии с четвертым аспектом, в предпочтительном варианте реализации данного изобретения составляет менее чем 1,5 кг/т бумаги, такое как менее чем 1,0 кг/т бумаги, такое как менее чем 0,5 кг/т бумаги, такое как менее чем 0,3 кг/т бумаги. В одном из вариантов реализации данного изобретения гидрофобная добавка в этом способе полностью исключается.

Количество крахмала предпочтительно поддерживается относительно низким для улучшения способности бумаги к разложению. В то же время прочность получающейся в результате бумаги может быть слишком низкой, если крахмал вообще не добавляется. В связи с этим количество крахмала, добавляемого в способе в соответствии с четвертым аспектом, в предпочтительном варианте реализации данного изобретения составляет 1-5 кг/т бумаги, такое как 2-5 кг/т бумаги.

В других случаях варианты реализации данного изобретения и примеры по первому аспекту с учетом необходимых изменений применимы к четвертому аспекту, если они не противоречат друг другу.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

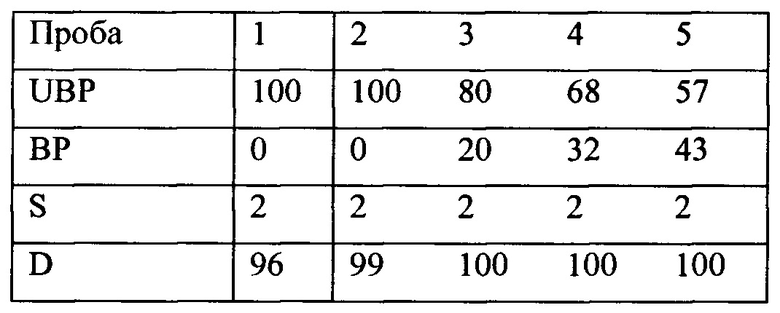

На Фиг. 1 изображен график, демонстрирующий способность к разложению различных видов бумаги.

ПРИМЕРЫ

В отношении испытаний, представленных ниже, «кг/т» означает «кг на тонну бумаги».

Полномасштабное испытание

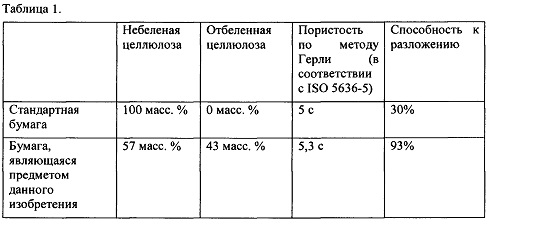

Было проведено полномасштабное испытание на бумагоделательной машине 9 (РМ9) на мельнице компании Billerud Korsnas АВ в городе  , Швеция. В ходе испытания способность к разложению бумаги, полученной из смеси небеленой целлюлозы (57 масс. %) и отбеленной целлюлозы (43 масс. %), сравнивалась со способностью к разложению стандартной бумаги, выбранной для сравнения, которая была получена только из небеленой целлюлозы. Плотность обоих бумаг была одинаковой и составляла 90 г/м2.

, Швеция. В ходе испытания способность к разложению бумаги, полученной из смеси небеленой целлюлозы (57 масс. %) и отбеленной целлюлозы (43 масс. %), сравнивалась со способностью к разложению стандартной бумаги, выбранной для сравнения, которая была получена только из небеленой целлюлозы. Плотность обоих бумаг была одинаковой и составляла 90 г/м2.

Оба вида целлюлозы были крафт-целлюлозой из хвойной древесины, подвергнутой размалыванию при ВК (удельный расход энергии на размалывание около 120 кВт.ч/т) и размалывание при НК (удельный расход энергии на размол 20 кВт.ч/т), к которой были добавлены крахмал (8 кг/т), полиакриламид марки Fennosil 517 (0,25 кг/т) и гидрофобная добавка ASA (1 кг/т). Число Каппа (в соответствии с SCAN-C 1:00) небеленой целлюлозы составляло 50. Белизна в соответствии с ISO (ISO 2470-1) отбеленной целлюлозы составляла 90.

Способность к разложению испытуемых бумаг проверялась в соответствии со следующей инструкцией:

1. Порежьте бумагу (масса в сухом состоянии 30,0 г) на кусочки размером примерно 1,5 см × 1,5 см и поместите их в воду с температурой 20°С и объемом 2 л;

2. Через 2 минуты поместите бумажно-водную смесь в лабораторный дефибратор (марки L&W);

3. Включите дефибратор со скоростью вращения 5000 оборотов в минуту;

4. Поместите содержимое из дефибратора на лабораторное сито, имеющее размер отверстий 0,15 мм, и пропустите содержимое из дефибратора через сито в течение 15 минут;

5. После завершения фильтрации соберите концентрат;

6. Высушите концентрат при 105°С;

7. Взвесьте высушенный концентрат; и

8. Рассчитайте способность к разложению (в %), используя формулу ((30-w)/30)×100, где w представляет собой массу (г) высушенного концентрата.

Также была измерена пористость бумаги по методу Герли. Результаты представлены ниже в таблице 1.

Лабораторные испытания

В первую очередь был оценен порядок лабораторных испытаний и обнаружена достаточная корреляция с полномасштабным испытанием.

Отбеленная и небеленая целлюлозы для лабораторных испытаний были получены от бумажных фабрик.

Испытание 1

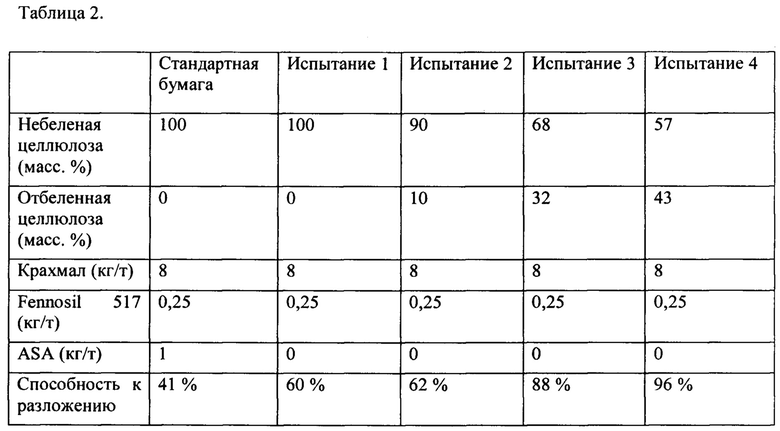

Небеленая целлюлоза представляла собой небеленую крафт-целлюлозу из хвойной древесины, подвергнутую размалыванию при ВК (удельный расход энергии на размалывание 250 кВт.ч/т) и размалывание при НК (удельный расход энергии на размалывание 18 кВт.ч/т). Число Каппа (в соответствии с SCAN-C 1:00) небеленой целлюлозы составляло 50. Отбеленная целлюлоза представляла собой отбеленную крафт-целлюлозу из хвойной древесины, подвергнутую размалыванию при ВК (удельный расход энергии на размалывание 150 кВт.ч/т) и размалывание при НК (удельный расход энергии на размол 16 кВт.ч/т). Белизна в соответствии с ISO (ISO 2470-1) отбеленой целлюлозы составляла 90.

Для формования листов бумаги были подготовлены различные виды целлюлозы в соответствии с таблицей 2, приведенной ниже. Лабораторные листы бумаги с плотностью 80 г/м2 были приготовлены на динамической бумагоделательной машине по собственному методу компании Billerad  . Способность к разложению этих листов бумаги, которая также демонстрируется в таблице 2 ниже, была испытана так же, как и в полномасштабном испытании, описанном выше.

. Способность к разложению этих листов бумаги, которая также демонстрируется в таблице 2 ниже, была испытана так же, как и в полномасштабном испытании, описанном выше.

Из таблиц 1 и 2 можно сделать вывод, что добавление отбеленной целлюлозы к небеленой целлюлозе значительно улучшает способность к разложению полученной бумаги, в частности, если смесь целлюлозы, из которой формуется бумага, содержит более 10% отбеленной целлюлозы или по меньшей мере 20% отбеленной целлюлозы. Кроме того, таблица 2 демонстрирует, что способность к разложению значительно улучшается за счет уменьшения количества ASA (гидрофобная добавка), добавляемой к целлюлозе.

Результаты из таблиц 1 и 2 также представлены на Фиг. 1.

Испытание 2

Небеленая целлюлоза и отбеленная целлюлоза были теми же самыми, как и в испытании 1, за исключением того, что для небеленой целлюлозы удельный расход энергии на размол при ВК составлял 258 кВт.ч/т, а удельный расход энергии на размол при НК составлял 41 кВт.ч/т.

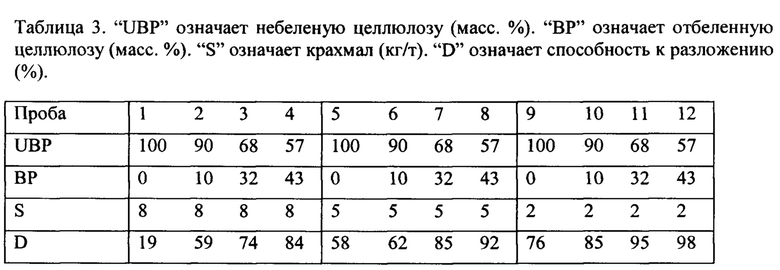

Для формования листов бумаги были приготовлены различные виды целлюлозы в соответствии с таблицей 3, приведенной ниже. Как и в опыте 1, Fennosil 517 (кг/т) добавляли в количестве 0,25 кг/т. В испытании 2 ASA не добавлялась. Лабораторные листы бумаги, имеющие плотность 80 г/м2, были получены на динамической бумагоделательной машине в соответствии с собственным способом компании Billerud  . Способность к разложению этих листов бумаги, которая также демонстрируется в таблице 3 ниже, была испытана так же, как и в полномасштабном испытании, описанном выше.

. Способность к разложению этих листов бумаги, которая также демонстрируется в таблице 3 ниже, была испытана так же, как и в полномасштабном испытании, описанном выше.

Данные таблицы 3 доказывают, что добавление отбеленной целлюлозы (BP) к небеленой целлюлозе (UBP) значительно улучшает способность к разложению (D) полученной бумаги. Кроме того, таблица 3 демонстрирует, что способность к разложению (D) значительно улучшается за счет уменьшения количества крахмала (S), добавляемого к целлюлозе. В конечном итоге сравнение значений для 8 кг/т крахмала в таблице 3 со значениями в таблице 2 демонстрирует, что способность к разложению (D), была ниже, когда степень размалывания при НК небеленой целлюлозы была выше.

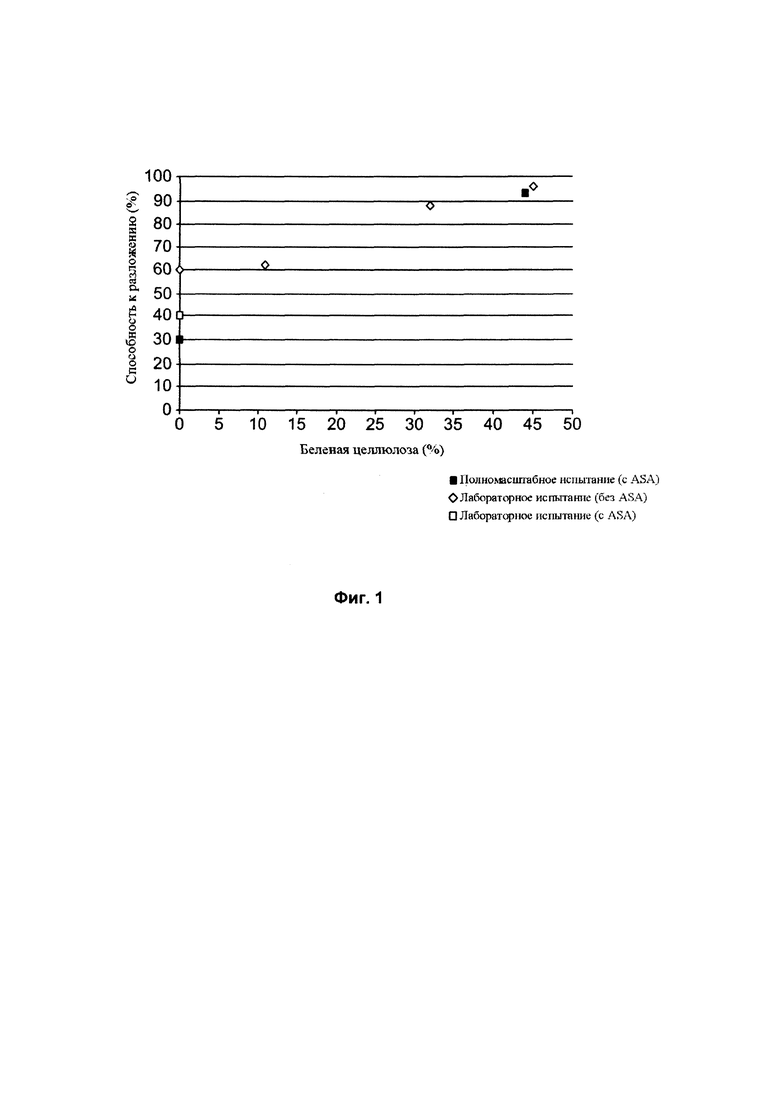

Испытания 3 и 4

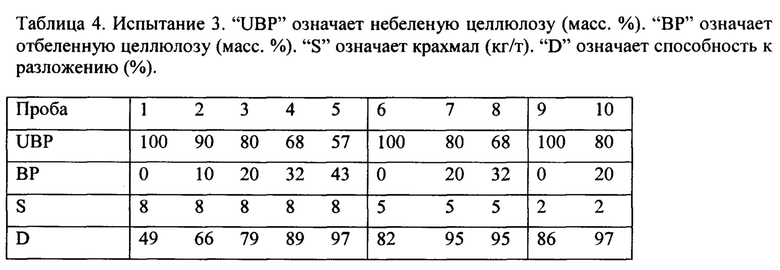

В испытании 3 небеленая целлюлоза представляла собой небеленую крафт-целлюлозу из хвойной древесины, подвергнутую размолу при ВК с удельным расходом энергии на размалывание 177 кВт.ч/т и размолу при НК с удельным расходом энергии на размалывание 131 кВт.ч/т. В испытании 4 была использована небеленая целлюлоза того же самого типа небеленой крафт-целлюлозы из хвойной древесины, подвергнутой размалыванию при ВК с удельным расходом энергии на размалывание 210 кВт.ч/т и размалывание при НК с удельным расходом энергии на размалывание 95 кВт.ч/т. Число Каппа (в соответствии с SCAN-C 1:00) небеленой целлюлозы составляло 30 как в испытании 3, так и в испытании 4. Отбеленная целлюлоза была той же самой, что и в испытании 1.

Испытание 3 и испытание 4 были проведены при различных обстоятельствах.

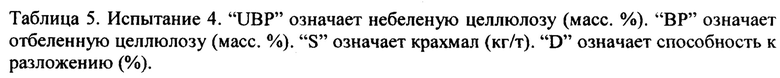

Различные виды целлюлозы для формования листов бумаги были приготовлены в соответствии с таблицами 4 и 5, которые приведены ниже. Как и в испытании 1, Fennosil 517 (кг/т) был добавлен в количестве 0,25 кг/т. В испытаниях 3 и 4 ASA не добавлялась. Лабораторные листы бумаги, имеющие плотность 80 г/м2, были получены на динамической бумагоделательной машине в соответствии с собственным методом компании Billerud  . Способность к разложению этих листов бумаги, которая также

. Способность к разложению этих листов бумаги, которая также

демонстрируется в таблицах 4 и 5 ниже, была испытана так же, как и в полномасштабном испытании, описанном выше.

Данные таблицы 4 доказывают, что добавление отбеленной целлюлозы (BP) к небеленой целлюлозе (UBP) значительно улучшает способность к разложению (D) полученной бумаги и что способность к разложению (D) значительно улучшается за счет уменьшения количества крахмала (S), добавляемого к целлюлозе. Следует также отметить, что приведенные в таблице 4 данные по способности к разложению (D), которые были получены с использованием небеленой целлюлозы с числом Каппа 30, в большинстве случаев выше, чем данные, приведенные в таблице 3, которые были получены с использованием небеленой целлюлозы с числом Каппа 50. В качестве примера, способность к разложению для 32% отбеленной целлюлозы и 5 кг/т крахмала в таблице 4 составляет 95% по сравнению с 85% в таблице 3

Сравнение значений в таблице 5 со значениями в таблицы 4 показывает, что способность к разложению (D) была выше, если степень размалывания при НК небеленой целлюлозы была ниже. Кроме того, в таблице 5 продемонстрировано, что, если значения и числа Каппа, и степени размалывания при НК, и количества крахмала поддерживаются на относительно низком уровне, то нет необходимости добавлять отбеленную целлюлозу для достижения высоких значений (>95%) способности к разложению. Тем не менее положительный эффект от добавок отбеленной целлюлозы в таблице 5 все равно наблюдается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДСТВО МЕШОЧНОЙ БУМАГИ | 2015 |

|

RU2676290C9 |

| ВЫСОКОРАСТЯЖИМАЯ МЕШОЧНАЯ БУМАГА | 2017 |

|

RU2726529C1 |

| МЕШОЧНАЯ БУМАГА С ПОКРЫТИЕМ | 2015 |

|

RU2684385C2 |

| ИЗГОТОВЛЕНИЕ ВЫСОКОРАСТЯЖИМОЙ БУМАГИ | 2018 |

|

RU2764422C2 |

| ПОЛУЧЕНИЕ ВЫСОКОРАСТЯЖИМОЙ БУМАГИ С ПРИЕМЛЕМЫМИ СВОЙСТВАМИ ПОВЕРХНОСТИ | 2018 |

|

RU2765135C2 |

| КРАФТ-БУМАГА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2208079C2 |

| СПОСОБ ОТБЕЛИВАНИЯ БУМАЖНОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ ПУТЕМ КОНЕЧНОЙ ОБРАБОТКИ ОЗОНОМ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2007 |

|

RU2439232C2 |

| МНОГОСТУПЕНЧАТЫЙ СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1990 |

|

RU2044809C1 |

| ИСПОЛЬЗОВАНИЕ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА ДЛЯ ОБРАБОТКИ ПУЛЬПЫ И УЛУЧШЕНИЕ ВВЕДЕНИЯ КРАФТ-ПУЛЬПЫ В ВОЛОКНО ДЛЯ ПОЛУЧЕНИЯ ВИСКОЗЫ И ДРУГИХ ВТОРИЧНЫХ ВОЛОКНИСТЫХ ПРОДУКТОВ | 2013 |

|

RU2636306C2 |

| Бумажная масса для изготовления упаковочного материала | 1986 |

|

SU1467125A1 |

Изобретение относится к мешочной бумаге и ее производству. Способ изготовления мешочной бумаги включает этапы, на которых смешивают небеленую целлюлозу с отбеленной целлюлозой для получения смеси целлюлозы и формируют мешочную бумагу из указанной смеси целлюлозы. При этом крахмал добавляют в количестве 1-7 кг/т бумаги. Отношение массы в сухом состоянии небеленой целлюлозы к массе в сухом состоянии отбеленной целлюлозы в смеси целлюлозы составляет от 7:1 до 1:1. Полученная бумага обладает пористостью по методу Герли (в соответствии с ISO 5636-5) менее чем 25 с. Обеспечивается улучшение способности к разложению мешочной бумаги. 5 н. и 22 з.п. ф-лы, 1 ил., 5 табл.

1. Способ изготовления мешочной бумаги, имеющей пористость по методу Герли (в соответствии с ISO 5636-5) менее чем 25 с, включающий этапы, на которых:

a) смешивают небеленую целлюлозу с отбеленной целлюлозой для получения смеси целлюлозы в таких пропорциях, что отношение массы в сухом состоянии небеленой целлюлозы к массе в сухом состоянии отбеленной целлюлозы в смеси целлюлозы составляет от 7:1 до 1:1; и

b) формируют мешочную бумагу из указанной смеси целлюлозы.

2. Способ по п. 1, отличающийся тем, что пористость по методу Герли (в соответствии с ISO 5636-5) мешочной бумаги составляет менее чем 20 с, такая как менее чем 15 с, такая как менее чем 10 с, такая как менее чем 8 с, такая как менее чем 7 с, такая как менее чем 6 с.

3. Способ по любому из предшествующих пунктов, отличающийся тем, что белизна в соответствии с ISO (ISO 2470-1) отбеленной целлюлозы составляет по меньшей мере 60, такая как по меньшей мере 70, такая как по меньшей мере 80, такая как по меньшей мере 85.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что отношение небеленой целлюлозы к отбеленной целлюлозе в смеси целлюлозы находится в пределах от 6:1 до 1:1, такое как от 5:1 до 1:1, такое как от 4:1 до 1:1, такое как от 3,5:1 до 1,1:1, такое как от 3:1 до 1,2:1, такое как от 2,8:1 до 1,3:1.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что плотность (в соответствии с ISO 536) мешочной бумаги составляет 50-140 г/м2, такая как 60-120 г/м2, такая как 60-110 г/м2, такая как 70-110 г/м2, такая как 75-100 г/м2.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что добавляют гидрофобную добавку в количестве менее чем 1,0 кг/т бумаги.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что добавляют крахмал в количестве 1-5 кг/т бумаги, таком как 2-5 кг/т бумаги.

8. Мешочная бумага, имеющая пористость по методу Герли (в соответствии с ISO 5636-5) менее 25 с, состоящая из смеси небеленых волокон и отбеленных волокон, в которой отношение массы в сухом состоянии небеленых волокон к отбеленным волокнам в смеси находится в пределах от 7:1 до 1:1.

9. Мешочная бумага по п. 8, отличающийся тем, что пористость по методу Герли (в соответствии с ISO 5636-5) мешочной бумаги составляет менее чем 20 с, такая как менее чем 15 с, такая как менее чем 10 с, такая как менее чем 8 с, такая как менее чем 7 с, такая как менее чем 6 с.

10. Мешочная бумага по любому из пп. 8-9, отличающаяся тем, что отношение массы в сухом состоянии небеленых волокон к отбеленным волокнам в смеси находится в пределах от 3,5:1 до 1,1:1, таких как от 3:1 до 1,2:1, таких как от 2,8:1 до 1,3:1.

11. Мешочная бумага по любому из пп. 8-10, отличающаяся тем, что плотность (в соответствии с ISO 536) мешочной бумаги составляет 50-140 г/м2, такая как 60-120 г/м2, такая как 60-110 г/м2, такая как 70-110 г/м2, такая как 75-100 г/м2.

12. Мешочная бумага по любому из пп. 8-11, отличающаяся тем, что подвергается крепированию.

13. Мешок для гидравлического вяжущего вещества, такого как цемент, содержащий слой, состоящий из мешочной бумаги по любому из пп. 8-12.

14. Мешок по п. 13, содержащий гидравлическое вяжущее вещество, такое как цемент.

15. Способ получения гидравлической композиции, включающий этап, на котором вводят в смеситель воду и мешок по п. 14 и обеспечивают возможность разложения материала слоя мешка во время смешивания в смесителе.

16. Способ изготовления мешочной бумаги, имеющей пористость по методу Герли (в соответствии с ISO 5636-5) менее чем 25 с, включающий этапы, на которых:

a) получают целлюлозу, имеющую число Каппа (в соответствии с SCAN-C 1:00), равное 15-40;

b) размалывают целлюлозу при высокой консистенции (ВК) и, необязательно, при низкой консистенции (НК) для получения облагороженной целлюлозы, при этом удельный расход энергии на размол при НК составляет менее чем 120 кВт⋅ч/т бумаги; и

c) формируют мешочную бумагу из указанной смеси целлюлозы, при этом количество добавляемого крахмала составляет 1-7 кг/т бумаги, а количество добавляемой гидрофобной добавки составляет менее чем 2 кг/т бумаги.

17. Способ по п. 16, отличающийся тем, что пористость по методу Герли (в соответствии с ISO 5636-5) мешочной бумаги составляет менее чем 20 с, такая как менее чем 15 с, такая как менее чем 10 с, такая как менее чем 8 с, такая как менее чем 7 с, такая как менее чем 6 с.

18. Способ по п. 16 или 17, отличающийся тем, что число Каппа (в соответствии с SCAN-C 1:00) целлюлозы, полученной на этапе а), составляет 20-35.

19. Способ по любому из пп. 16-18, отличающийся тем, что индекс энергии, затраченной при геометрическом растяжении (в соответствии с ISO 1924-3) мешочной бумаги, составляет по меньшей мере 2 Дж/г, такой как по меньшей мере 2,4 Дж/г, такой как по меньшей мере 2,8 Дж/г, такой как по меньшей мере 3,2 Дж/г.

20. Способ по любому из пп. 16-19, отличающийся тем, что плотность (в соответствии с ISO 536) мешочной бумаги составляет 50-140 г/м2, такая как 60-120 г/м2, такая как 60-110 г/м2, такая как 70-110 г/м2, такая как 75-100 г/м2.

21. Способ по любому из пп. 16-20, отличающийся тем, что целлюлоза, полученная на этапе а), представляет собой химическую целлюлозу, такую как крафт-целлюлоза.

22. Способ по любому из пп. 16-21, отличающийся тем, что по меньшей мере 50%, такой как по меньшей мере 60%, 70%, 80% или 90% массы в сухом состоянии целлюлозы, полученной на этапе а), представляет собой целлюлозу из хвойной древесины.

23. Способ по любому из пп. 16-22, отличающийся тем, что этап с) включает крепирование.

24. Способ по любому из пп. 16-23, отличающийся тем, что количество гидрофобной добавки составляет менее чем 1,5 кг/т бумаги, такое как менее чем 1,0 кг/т бумаги, такое как менее чем 0,5 кг/т бумаги, такое как менее чем 0,3 кг/т бумаги, такое как 0 кг/т бумаги.

25. Способ по любому из пп. 16-24, отличающийся тем, что количество крахмала составляет 1-5 кг/т бумаги, такое как 2-5 кг/т бумаги.

26. Способ по любому из пп. 16-25, отличающийся тем, что этап а) включает превращение древесины в целлюлозу, имеющую число Каппа (в соответствии с SCAN-C 1:00), равное 25-40 с использованием сульфатной варки целлюлозы.

27. Способ по любому из пп. 16-26, отличающийся тем, что удельный расход энергии на размалывание при НК составляет менее чем 110 кВт⋅ч/т бумаги, такой как менее чем 100 кВт⋅ч/т бумаги.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕШОЧНОЙ БУМАГИ И МЕШОЧНАЯ БУМАГА | 2007 |

|

RU2345188C1 |

| Бумажная масса для изготовления мешочной бумаги | 1989 |

|

SU1664938A1 |

Авторы

Даты

2019-06-11—Публикация

2015-12-22—Подача