Изобретение относится к целлюлозно- бумажной промышленности, в частности к производству мешочной бумаги, используемой при изготовлении мешков.

Целью изобретения является повышение физико-механических показателей бумаги при одновременном снижении ее себестоимости.

Сущность изобретения заключается в том, что бумажная масса дополнительно содержит целлюлозу хозяйственно-упаковочного назначения со степенью делигнификации 50-100 ед Каппа, а в качестве смеси целлюлозы - сульфатную небеленую хвойную и сульфатную небеленую лиственную целлюлозу раздельной варки со степенью делигнификации смеси 30-80 ед. Каппа. При этом масса содержит смесь

всех видов целлюлозы, размолотую до степени помола 25-40° ШР. В состав целлюлозы хозяйственно-упаковочного назначения входят отбор и отходы сортирования при производстве сульфатной или сульфитной беленой, или небеленой целлюлозы.

Используемые волокнистые полуфабрикаты (целлюлоза хозяйственно-упаковочного назначения со степенью делигнификации 50-100 ед. Каппа) имеет несколько более низкие показатели механической прочности по сравнению с небеленой сульфатной хвойной целлюлозой, но зато будучи размолотой в сочетании с оборотным браком и смесью сульфатной хвойной небеленой и сульфатной лиственной небеленой целлюлозами со степенью делигнификации смеси 30-80 ед. Каппа до степени помола 25О

о

ь.

45 СО 00

40°ШР, обеспечивает повышение качественных (физико-механических)показателей бумаги при одновременном снижении себестоимости бумаги.

Бумажную массу приготавливюат еле- дующим образом,

Сульфатную целлюлозу получаю) путем раздельной варки в нарочных котлах из щепы хвойных и лиственных пород древесины с последующим горячим размолом и сорти- рованием до степени делигнификации после их смешения 30-80 ед. Каппа. Целлюлозу хозяйственно-упаковочного назначения со степенью делигнификации 50- 100 ед. Каппа получают путем сортирования сульфатной небеленой целлюлозы с последующим ее размолом в дисковой мельнице и далее ее подают в приемный бассейн бум- машины. Оборотный брак из мешалки под гауч-валом центробежным насосом подают в приемный или машинный бассейн. Брак из сушильной части наката продольно-резательного станка поступает в гидроразбива- тель, общий для нескольких машин. Размолотый брак поступает в машинный или приемный бассейн буммашины. Далее все волокнистые полуфабрикаты подвергают совместному размолу в дисковых мельницах при концентрации 3-5% до степени помола 25-40° ШР.

Канифольный клей дают в массопровод после машинного бассейна в количестве 0,2-0,5%. Коагулянт- глинозем, квасцы или серную кислоту подают в трубопровод перед смесительным насосом в количестве 1,0-3,5%, рН подсеточной воды не ниже4,0. Далее бумажную массу подают в смесительный насос для разбавления оборотной водой до концентрации 0,13-0,50%, а затем на первую ступень очистки центриклине- ров. Отсортированная масса после первой ступени центриклинеров поступает на се- лектифайер в напорный ящик бумагоделательной машины.

Из напорного ящика бумажная масса поступает на сеточный стол для обезвоживания. Затем проходит прессовую, сушильную часть, холодильник и периферический накат. Готовую бумагу разрезают на рулоны требуемых размеров на продольно-реза- тельном станке. Из бумаги на трубочных машинах изготавливают бумажные мешки разных размеров и типов для продукции в основном под легкие и объемные грузы.

П р и м е р 1. Мешочную бумагу изготав- ливают из бумажной массы при следующем соотношении компонентов мае %:

Сульфатная небеленая

хвойная целлюлоза82,8

Сульфгинлч небеленая

лиственная целлюлоза5,0

Целлюлоза хозяйственно- упаковочного назначения (ОСТ 13-140-82)10,0

Оборотный брак1,0

Белый канифольный клей 0,2 Коагулянт (глинозем)1,0

Смесь небеленой сульфатной хвойной и лиственной целлюлозы со степенью делигнификации 80 ед. Каппа и целлюлоз хозяйственно-упаковочного назначения со степенью делигнификации 100 ед. Каппа, а также распущенный оборотный брак поступают на дисковые мельницы, где эти полуфабрикаты размалывают до 40°ШР. Белый канифольный клей дают в массопровод после машинного бассейна в количестве 0,2%. Коагулянт в виде глинозема подают в трубопровод перед смесительным насосом в количестве 1,0%. Далее бумажную массу подают в смесительный насос для разбавления обратной водой до концентрации 0,50%, а затем она идет на очистку. Очищенную бумажную массу подают на буммаши- ну. Из напорного ящика бумажная масса поступает на сеточный стол для обезвоживания. Затем проходит прессовую, сушильную 1асть, холодильник и переферический накат. Готовую бумагу разрезают на рулоны требуемых размеров на продольно-резательном станке. Из бумаги на трубочной машине изготавливают бумажные мешки.

П р и м е р 2. Аналогично примеру 1 из бумажной массы получают мешочную бумагу при следующем соотношении компонентов, мас.%:

Сульфатная небеленая хвойная целлюлоза65,0

Сульфатная небеленая лиственная целлюлоза10,0

Целлюлоза хозяйственно- упаковочного назначения20,0 Оборотный брак 2,5 Канифольный клей 0,3 Коагулянт (квасцы) 2,2 Смесь небеленой сульфатной хвойной и лиственной целлюлозы со степенью делигнификации 60 ед. Каппа и целлюлоза хозяй- ственно-упаковочного назначения со степенью делигнификации 75 ед. Каппа поступает с варочного отдела, а также распущенный оборотный брак на дисковые мельницы для размола до 30° ШР. Далее как в примере 1,

П р и м е р 3. Аналогично примеру 1 из бумажной массы получают мешочную бумагу при следующем соотношении компонентов, мас.%:

Сульфатная небеленая целлюлоза хвойная41,0

Сульфатная небеленая лиственная целлюлоза20,0

Целлюлоза хозяйственно- упаковочного назначения30,0 Оборотный брак 5,0 Белый канифольный клей 0,5 Коагулянт (серная кислота) 3,5 Смесь небеленой сульфатной хвойной и лиственной целлюлозы со степенью делиг- нификации 30 ед. Каппа и целлюлоза хозяй- ственно-упаковочного назначения со степенью делигнификации 50 ед. Каппа поступают с варочного отдела, а также распущенный оборотный брак на дисковые мельницы для размола до 25°ШР. Далее как в примере 1.

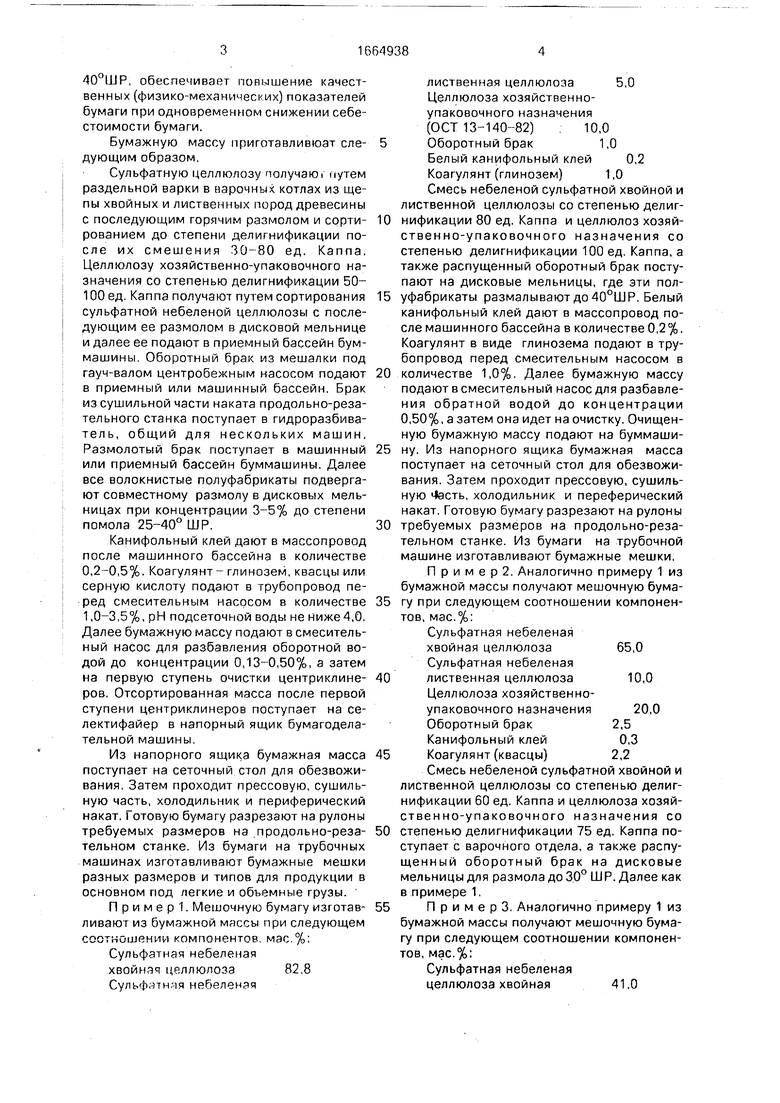

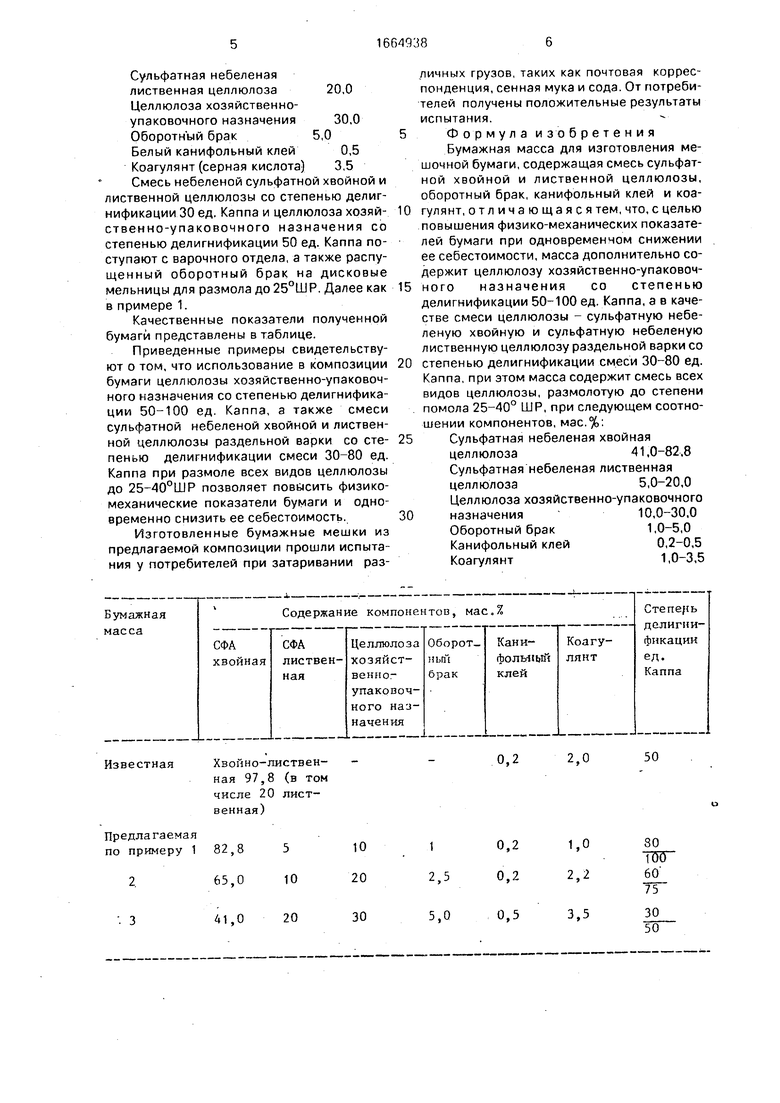

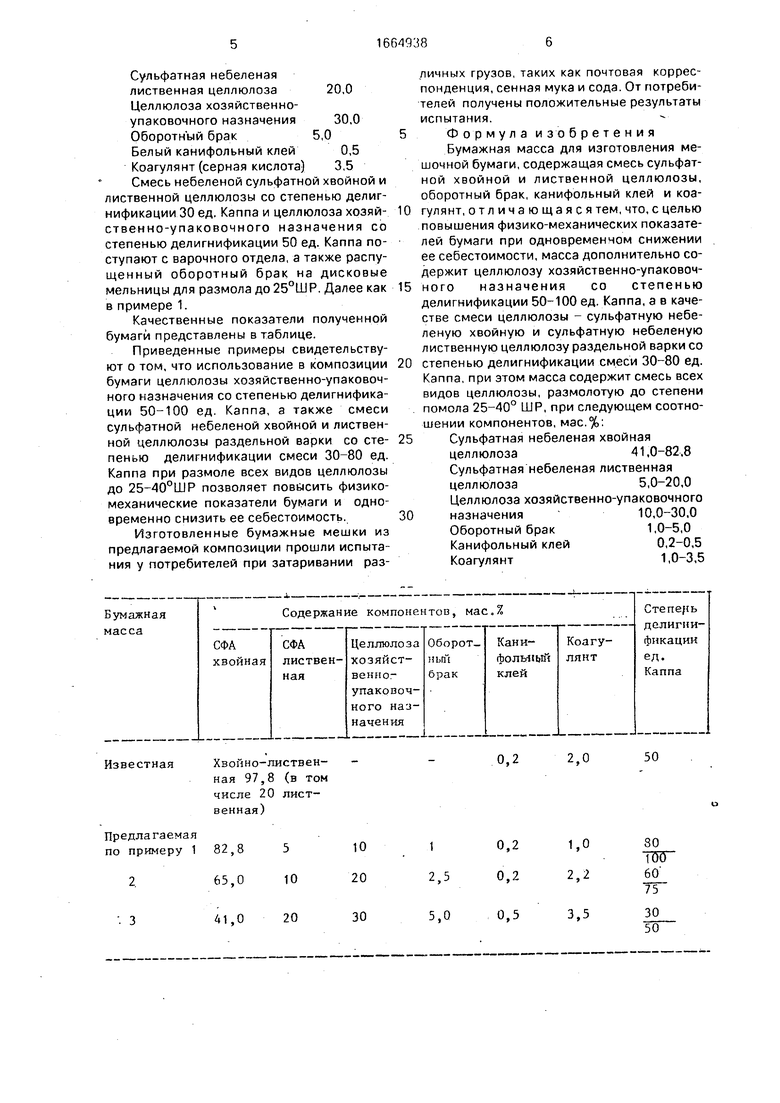

Качественные показатели полученной бумаги представлены в таблице.

Приведенные примеры свидетельствуют о том, что использование в композиции бумаги целлюлозы хозяйственно-упаковочного назначения со степенью делигнификации 50-100 ед Каппа, а также смеси сульфатной небеленой хвойной и лиственной целлюлозы раздельной варки со сте- пенью делигнификации смеси 30-80 ед. Каппа при размоле всех видов целлюлозы до 25-40°ШР позволяет повысить физико- механические показатели бумаги и одновременно снизить ее себестоимость.

Изготовленные бумажные мешки из предлагаемой композиции прошли испытания у потребителей при затаривании различных грузов, таких как почтовая корреспонденция, сенная мука и сода. От потребителей получены положительные результаты испытания.

Формула изобретения Бумажная масса для изготовления мешочной бумаги, содержащая смесь сульфатной хвойной и лиственной целлюлозы, оборотный брак, канифольный клей и коагулянт, отличающаяся тем, что, с целью повышения физико-механических показателей бумаги при одновременном снижении ее себестоимости, масса дополнительно содержит целлюлозу хозяйственно-упаковочного назначения со степенью делигнификации 50-100 ед. Каппа, а в качестве смеси целлюлозы - сульфатную небеленую хвойную и сульфатную небеленую лиственную целлюлозу раздельной варки со степенью делигнификации смеси 30-80 ед. Каппа, при этом масса содержит смесь всех видов целлюлозы, размолотую до степени помола 25-40° ШР, при следующем соотношении компонентов, мас.%:

Сульфатная небеленая хвойная целлюлоза41,0-82.8

Сульфатная небеленая лиственная целлюлоза5,0-20,0

Целлюлоза хозяйственно-упаковочного назначения10,0-30,0

Оборотный брак1,0-5,0

Канифольный клей0,2-0,5

Коагулянт1,0-3,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления упаковочного материала | 1986 |

|

SU1467125A1 |

| Бумажная масса для изготовления микрокрепированной мешочной бумаги | 1989 |

|

SU1756441A1 |

| Мешочная бумага | 1989 |

|

SU1650840A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Мешочная бумага | 1990 |

|

SU1810419A1 |

| Способ подготовки волокнистого полуфабриката для изготовления мешочной бумаги | 1988 |

|

SU1641918A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| Способ подготовки волокнистой массы для изготовления бумаги и картона | 1986 |

|

SU1397583A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить физико-механические показатели бумаги при одновременном снижении ее себестоимости. Это достигается за счет того, что бумажная масса, содержащая смесь сульфатной небеленой хвойной и лиственной целлюлозы, оборотный брак, канифольный клей и коагулянт, дополнительно содержит целлюлозу хозяйственно-упаковочного назначения со степенью делигнификации 50 - 100 ед. Каппа, а в качестве смеси целлюлозы - сульфатную небеленую хвойную и сульфатную небеленую лиственную целлюлозу раздельной варки со степенью делигнификации смеси 30 - 80 ед. Каппа. Масса содержит смесь всех видов целлюлозы, размолотую до степени помола 25 - 40 ° ШР. Бумажная масса содержит указанные компоненты при следующем их соотношении, мас.%: целлюлоза сульфатная небеленая хвойная 41,0 - 82,8, целлюлоза сульфатная небеленая лиственная 5,0 - 20,0, целлюлоза хозяйственно-упаковочного назначения 10,0 - 30,0, оборотный брак 1,0 - 5,0, канифольный клей 0,2 - 0,5 и коагулянт 1,0 - 3,5. 1 табл.

Хвойно-листвен- ная 97,8 (в том числе 20 лиственная)

82,8 65,0

10

41,0

20

0,2

2,0

50

1 2.5

0,2 0,2

1,0

2,2

80

ТОТ

60 75

30

5,0

0,5

3,5

Известная

30

78/

Предлагаемая

Не менее Не менее Не менее 44,0 4,0 850

| Устройство для регистрации на расстоянии скорости вращения | 1925 |

|

SU2228A1 |

| Бумага мешочная | |||

| Бумажная масса для изготовления упаковочного материала | 1986 |

|

SU1467125A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-23—Публикация

1989-01-19—Подача