Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет патентной заявки №201711046549.4, озаглавленной «Фосфорсодержащее молекулярное сито, его получение и применение» и поданной заявителем 31 октября 2017 г. в патентное ведомство КНР, и патентной заявки №201711048395.2, озаглавленной «Катализатор гидрокрекинга, его получение и применение» и поданной заявителем 31 октября 2017 г. в патентное ведомство КНР, причем их содержание во всей своей полноте включено в настоящий документ посредством ссылки.

Область техники настоящего изобретения

Настоящая заявка относится к области молекулярных сит, в частности, к фосфорсодержащему молекулярному ситу, его получению и применению.

Уровень техники настоящего изобретения

Исходные материалы для гидрокрекинга в промышленности содержат фракции, имеющие температуры кипения в диапазоне от 350 до 540°С, такие как вакуумный газойль, который содержит в больших количествах полициклические ароматические углеводороды и циклоалканы. Исследование показывает, что в зоне высокой степени превращения посредством гидрокрекинга содержание ароматических углеводородов в тяжелой фракции уменьшается, а содержание нафтеновых углеводородов увеличивается, и, таким образом, степень раскрытия цикла представляет собой эффективное средство улучшения качества хвостовой фракции масла и повышения температуры дымообразования авиационного керосина. Однако поскольку β-связь в циклоалканах ориентирована в вертикальном направлении незаполненной р-орбитали полученного из циклоалкана иона карбония, они не могут легко образовывать копланарную конформацию, и, таким образом, для раскрытия цикла циклоалканов требуется более высокая кислотность. Молекулярные сита имеют относительно более высокую кислотность, и их широко используют для реакций гидрокрекинга. Однако обычные молекулярные сита HY имеют неустойчивую структуру и подвергаются деалюминированию каркаса в течение получения и применения катализаторов. Некаркасный алюминий, образующийся в течение получения молекулярного сита, как правило, имеет низкую кислотность и может экранировать кислотные центры Бренстеда, в результате чего эксплуатационные характеристики катализатора могут ухудшаться. Структура молекулярных сит может быть стабилизирована посредством сверхстабилизации в процессе гидротермической обработки, введения второго компонента и т.д., причем второй вводимый компонент обычно содержит редкоземельный компонент и фосфорный компонент. Фосфор может образовывать фосфорноалюминиевый оксидный комплекс, имеющий более высокую молекулярную массу, с некаркасным алюминием, удаляемым из молекулярного сита в течение процесса прокаливания. Указанный комплекс имеет повышенную термическую устойчивость и является благоприятным для предотвращения деалюминирования каркаса, в результате чего он может частично выступать в качестве редкоземельных компонентов.

В публикации заявки на патент КНР № CN 1279130 A раскрыт способ получения фосфорсодержащего молекулярного сита типа Y, который включает воздействие гидротермического прокаливания на молекулярное сито P-NH4NaY, имеющее содержание фосфора от 0,5 до 5 мас.% (в пересчете на Р2О5), содержание Na2O от 0,5 до 6 мас.% и постоянную кристаллической решетки от 2,460 до 2,475 нм, при температуре от 450 до 700°С в течение от 0,5 до 4 ч в атмосфере 100% пара в печи для прокаливания; воздействие жидкофазного деалюминирования и добавления SiO2 на прокаленный продукт; а затем фильтрование и промывание для получения фосфорсодержащего сверхустойчивого молекулярного сита типа Y.

В публикации заявки на патент КНР № CN1727280 A раскрыто фосфорсодержащее молекулярное сито, содержащее от 85 до 99,9 мас.% молекулярного сита и приблизительно от 0,1 до 15 мас.% фосфора в пересчете на Р2О5. В спектре ЯМР 31Р в режиме вращения под магическим углом (ВМУ) молекулярного сита процентное соотношение площади пика с химическим сдвигом 0±1,0 м.д. и полной площади пиков составляет менее чем 1%. Получение молекулярного сита включает следующие стадии: введение фосфора в молекулярное сито и промывание молекулярного сита водным раствором, содержащим кислоту, причем кислота представляет собой одну или несколько кислот, выбранных из группы, которую составляют растворимые в воде органические кислоты и неорганические кислоты, содержание кислоты составляет от 0,0001 до 10,0 моль/л, и температура промывания составляет от комнатной температуры до 95°С.

Согласно предшествующему уровню техники фосфорсодержащее молекулярные сита обычно подвергают последующей обработке для дополнительного повышения устойчивости и кислотности молекулярных сит. Способы этой последующей обработки, как правило, включают термическую обработку и кислотное выщелачивание.

Используемые в настоящее время способы термической обработки молекулярных сит обычно включают термическую обработку и гидротермическую обработку, причем оба из этих способов позволяют удалять определенное количество неустойчивых соединений алюминия, в результате чего устойчивость молекулярного сита может быть повышена. Диоксид кремния в молекулярном сите может образовывать гидратированные соединения кремния при высокой температуре в гидротермических условиях, что улучшает подвижность гидратированных соединений кремния, и в результате этого может быть преодолена разность энергетических барьеров реакции от 10 до 30 кДж/моль между удалением кремния и удалением алюминия, и может быть достигнут баланс между деалюминированием и введением кремния. Наконец, каркасная структура молекулярного сита может сохраняться в более полной степени. Введение воды в гидротермической обработке может быть осуществлено в двух режимах, представляющих собой введение пара в течение прокаливания и высвобождение воды посредством автогенного прокаливания материала. В двух режимах, поскольку температура превышает температуру испарения воды в условиях приложенного давления, в реакционной системе происходит трехфазная реакция с участием газовой, жидкой и твердой фаз, и, таким образом, реакция удаления кремния может проявлять гетерогенность на микроскопическом уровне. Кроме того, давление пара значительно увеличивается вследствие эффекта объемного расширения при превращении жидкости в газ, что вызывает осуществление реакции материала молекулярного сита в реакционной системе в течение получения молекулярного сита. По этой причине степень протекания реакции молекулярного сита может проявлять значительную неоднородность в зависимости от атмосферы на микроскопическом уровне, и конечное распределение каркасного алюминия в молекулярном сите становится неоднородным, в результате чего уменьшается его реакционная способность.

Хотя в технике известны некоторые фосфорсодержащее молекулярные сита и способы их получения, все же требуются фосфорсодержащие молекулярные сита, которые проявляют повышенную активность в реакции гидрокрекинга и селективность в реакции раскрытия цикла, когда их используют в катализаторах гидрокрекинга, а также способы получения таких молекулярных сит.

Краткое раскрытие настоящего изобретения

Задача настоящей заявки заключается в том, чтобы предложить фосфорсодержащее молекулярное сито, имеющее конкретную комбинацию характеристик, в частности, высокое соотношение содержания кислотных центров Бренстеда и содержания кислотных центров Льюиса, с которым сочетаются другие конкретные характеристики, таким образом, что молекулярное сито может проявлять повышенную активность в реакции гидрокрекинга и селективность в реакции раскрытия цикла, когда его используют в получении катализатора гидрокрекинга, а также предложить получение и применение этого молекулярного сита. Другая задача настоящей заявки заключается в том, чтобы предложить катализатор гидрокрекинга, содержащий фосфорсодержащее молекулярное сито согласно настоящей заявке, а также получение и применение этого катализатора.

Для решения приведенной выше задачи согласно аспекту настоящей заявки предложено фосфорсодержащее молекулярное сито, имеющее содержание фосфора, составляющее от приблизительно 0,3 мас.% до приблизительно 5 мас.% в пересчете на оксид, объем пор, составляющий от приблизительно 0,2 мл/г до приблизительно 0,95 мл/г, и соотношение содержания кислотных центров Бренстеда и содержания кислотных центров Льюиса, составляющее от приблизительно 2 до приблизительно 10.

Предпочтительно структурный спектр ЯМР 27Al фосфорсодержащего молекулярного сита имеет соотношение I60 м.д./I-1 м.д., составляющее от приблизительно 5 до приблизительно 40, и соотношение I-1 м.д./I±6 м.д., составляющее от приблизительно 0,4 до приблизительно 2.

Согласно другому аспекту настоящей заявки предложен способ получения фосфорсодержащего молекулярного сита, включающий следующие стадии:

i) воздействие гидротермической обработки на исходный материал фосфорсодержащего молекулярного сита;

ii) образование суспензии гидротермически обработанного молекулярного сита, причем соотношение массы воды в полученной суспензии молекулярного сита и сухой массы исходного материала фосфорсодержащего молекулярного сита находится в диапазоне от приблизительно 14: 1 до приблизительно 5:1;

iii) воздействие кислотного выщелачивания на полученную суспензия молекулярного сита; и

iv) извлечение твердого продукта,

причем кислотное выщелачивание на стадии (iii) осуществляют следующим образом: добавляют раствор кислоты в суспензию молекулярного сита с практически постоянной скоростью при температуре, составляющей от приблизительно 40°С до приблизительно 95°С, при этом раствор кислоты добавляют со скоростью, составляющей от приблизительно 0,05 моль/ч до приблизительно 10 моль/ч в пересчете на Н+ по отношению к 1 л суспензии молекулярного сита, и полученный продукт подвергают изотермической реакции после завершения добавления кислоты в течение от приблизительно 0,5 ч до приблизительно 20 ч, причем соотношение массы кислоты в растворе кислоты и сухой массы исходного материала фосфорсодержащего молекулярного сита находится в диапазоне от приблизительно 0,01:1 до приблизительно 0,6:1.

Предпочтительно исходный материал фосфорсодержащего молекулярного сита имеет содержание фосфора, составляющее от приблизительно 0,1 мас.% до приблизительно 15 мас.%, и содержание натрия, составляющее от приблизительно 0,5 мас.% до приблизительно 4,5 мас.% в пересчете на оксиды и по отношению к сухой массе исходного материала фосфорсодержащего молекулярного сита.

Исходный материал фосфорсодержащего молекулярного сита предпочтительно представляет собой фосфорсодержащее молекулярное сито типа Y, имеющее постоянную кристаллической решетки от 2,425 до 2,470 нм, удельную площадь поверхности, составляющую приблизительно от 250 до 750 м2/г, и объем пор, составляющий приблизительно от 0,2 до 0,95 мл/г.

Предпочтительно исходный материал фосфорсодержащего молекулярного сита присутствует в форме частиц, и исходный материал фосфорсодержащего молекулярного сита, имеющий размер частиц от приблизительно 1 мм до приблизительно 500 мм, составляет приблизительно 10 мас.% до приблизительно 100 мас.% полной массы исходного материала фосфорсодержащего молекулярного сита, причем размер частиц представляет собой диаметр сферы, описанной вокруг частицы.

Согласно следующему аспекту настоящей заявки предложено фосфорсодержащее молекулярное сито, получаемое способом получения фосфорсодержащего молекулярного сита согласно настоящей заявке.

Согласно следующему аспекту настоящей заявки предложен катализатор гидрокрекинга, содержащий от приблизительно 45 мас.% до приблизительно 90 мас.% носителя в пересчете на сухое вещество и по отношению к массе катализатора, от приблизительно 1 мас.% до приблизительно 40 мас.% компонента первого металла в пересчете на оксид металла и от приблизительно 1 мас.% до приблизительно 15 мас.% компонента второго металла в пересчете на оксид металла, причем:

носитель содержит фосфорсодержащее молекулярное сито согласно настоящему изобретению и тугоплавкий неорганический оксид, причем массовое соотношение фосфорсодержащего молекулярного сита и тугоплавкого неорганического оксида составляет от приблизительно 0,03:1 до приблизительно 20:1; первый металл представляет собой металл группы VIB; и второй металл представляет собой металл группы VIII.

Предпочтительно тугоплавкий неорганический оксид выбран из группы, которую составляют оксид алюминия, диоксид кремния, аморфные двойные оксиды кремния и алюминия, диоксид циркония, оксид магния, диоксид тория, оксид бериллия, оксид бора, оксид кадмия и их комбинации; первый металл представляет собой молибден и/или вольфрам; второй металл выбран из группы, которую составляют железо, никель, кобальт и их комбинации.

Согласно следующему аспекту настоящей заявки предложено применение фосфорсодержащего молекулярного сита согласно настоящей заявке в получении катализаторов гидрокрекинга.

Согласно следующему аспекту настоящей заявки предложен способ получения катализатора гидрокрекинга, включающий стадии введения носителя в контакт с пропитывающим раствором, содержащим исходное соединение металла, для осуществления пропитывания, а также высушивания материала, полученного после пропитывания, причем:

носитель содержит фосфорсодержащее молекулярное сито согласно настоящей заявке и тугоплавкий неорганический оксид, исходное соединение металла содержит исходное соединение первого металла и исходное соединение второго металла, первый металл представляет собой металл группы VIB, и второй металл представляет собой металл группы VIII;

предпочтительно способ дополнительно включает следующие стадии: смешивание фосфорсодержащего молекулярного сита и тугоплавкого неорганического оксида с пептизирующим веществом и необязательно со смазочным веществом, а затем формование, высушивание и прокаливание для получения носителя.

Предпочтительно исходное соединение первого металла выбрано из группы, которую составляют неорганические кислоты первого металла, неорганические соли первого металла, металлоорганические соединения первого металла и их комбинации; причем неорганическая соль предпочтительно выбрана из группы, которую составляют нитраты, карбонаты, гидроксикарбонаты, гипофосфиты, фосфаты, сульфаты, хлориды и их комбинации; органический фрагмент в металлоорганическом соединении первого металла выбран из группы, которую составляют гидроксильная, карбоксильная, аминная, кетонная, простоэфирная, алкильная группы и их комбинации;

исходное соединение второго металла выбрано из группы, которую составляют неорганические кислоты второго металла, неорганические соли второго металла, металлоорганические соединения второго металла и их комбинации; причем неорганическая соль выбрана из группы, которую составляют нитраты, карбонаты, гидроксикарбонаты, гипофосфиты, фосфаты, сульфаты, хлориды и их комбинации; органический фрагмент в металлоорганическом соединении второго металла выбран из группы, которую составляют гидроксильная, карбоксильная, аминная, кетонная, простоэфирная, алкильная группы и их комбинации.

Согласно следующему аспекту настоящей заявки предложено применение фосфорсодержащего молекулярного сита согласно настоящей заявке или катализатора гидрокрекинга согласно настоящей заявке в гидрокрекинге исходных углеводородных материалов.

Согласно следующему аспекту настоящей заявки предложен способ гидрокрекинга исходного углеводородного материала, включающий стадию гидрокрекинга исходного углеводородного материала в присутствии фосфорсодержащего молекулярного сита согласно настоящей заявке или катализатора гидрокрекинга согласно настоящей заявке.

Согласно настоящей заявке исходный материал фосфорсодержащего молекулярного сита подвергают специальной обработке для получения фосфорсодержащего молекулярного сита, имеющего превосходные эксплуатационные характеристики, причем фосфорсодержащее молекулярное сито имеет конкретную комбинацию характеристик, в частности, высокое соотношение содержания кислотных центров Бренстеда и содержания кислотных центров Льюиса, с которым сочетаются другие конкретные характеристики. По сравнению с существующими фосфорсодержащими молекулярными ситами фосфорсодержащее молекулярное сито согласно настоящей заявке проявляет повышенную активность в реакции гидрокрекинга и селективность в реакции раскрытия цикла, когда его используют в получении катализаторов гидрокрекинга. Соответственно, катализатор гидрокрекинга, полученный из фосфорсодержащего молекулярного сита, проявляет повышенную активность в реакции гидрокрекинга и селективность в реакции раскрытия цикла, когда его используют в реакциях гидрокрекинга.

Другие характеристики и преимущества настоящей заявки будут подробно представлены ниже в разделе подробного раскрытия.

Краткое описание фигур

Чертеж, составляющий часть настоящего описания, представлен, чтобы способствовать пониманию настоящей заявки, и его не следует рассматривать в качестве ограничительного. Настоящая заявка может быть истолкована со ссылкой на фигуру в комбинации с вариантами осуществления, которые описаны ниже в настоящем документе. Приведен чертеж, где:

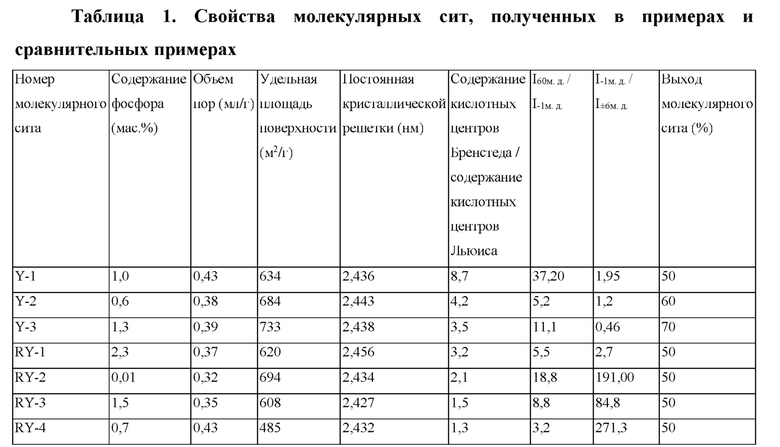

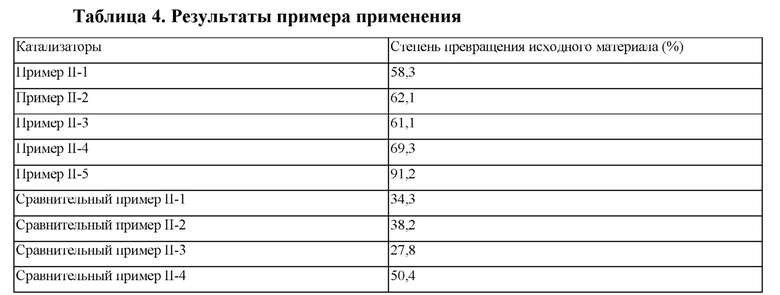

на фиг. 1 представлен структурный спектр ЯМР 27Al молекулярных сит, полученных в примерах I-1 - I-3 и в сравнительных примерах I-1 - I-4.

Подробное раскрытие настоящего изобретения

Далее настоящая заявка будет подробно описана со ссылкой на ее варианты осуществления и сопровождающие фигуры. Следует отметить, что варианты осуществления настоящей заявки представлены исключительно для цели иллюстрации и никаким образом не предназначены в качестве ограничительных.

Любое конкретное численное значение, включая конечные точки численного диапазона, описанное в контексте настоящей заявки, не ограничено соответствующим точным значением, но его следует истолковывать как дополнительно охватывающее все значения в окрестности вышеупомянутого точного значения. Кроме того, что касается любого численного диапазона, описанного в настоящем документе, могут быть составлены произвольные комбинации между конечными точками диапазона, между каждой конечной точкой и любым конкретным значением в пределах диапазона или между любыми двумя конкретными значениями в пределах диапазона для получения одного или нескольких новых численных диапазонов, причем один или несколько вышеупомянутых новых численных диапазонов следует также рассматривать как конкретно описанные в настоящей заявке.

Если не указано иное условие, термины, используемые в настоящем документе, имеют такие значения, которые обычно понимают специалисты в данной области техники; и если термины, определенные в настоящем документе, и их определения отличаются от обычного понимания в технике, преобладающую силу имеют определения, представленные в настоящем документе.

В контексте настоящей заявки, помимо определенно заявленных объектов, любой объект или объекты, которые не упомянуты, считаются такими же, как объекты, известные в технике, без какого-либо изменения. Кроме того, любой из вариантов осуществления, описанный в настоящем документе, может быть свободно объединен с одним или несколькими другими вариантами осуществления, описанными в настоящем документе, и полученные таким путем технические решения или идеи следует рассматривать в качестве части исходного раскрытия или исходного описания настоящей заявки и не следует рассматривать в качестве нового объекта, который не был раскрыт или предусмотрен в настоящем документе, если для специалистов в данной области техники не является очевидным и понятным, что такая комбинация является необоснованной.

Если не указано иное условие, все давления, приведенные в настоящем документе, представляют собой манометрические давления.

Если не указано иное условие, все размеры частиц, приведенные в настоящем документе, означают диаметр сферы, описанной вокруг частицы.

При использовании в настоящем документе термин «исходный материал фосфорсодержащего молекулярного сита» означает фосфорсодержащее молекулярное сито, используемое в качестве исходного материала. Согласно настоящей заявке, когда используют исходный материал фосфорсодержащего молекулярного сита, фосфорноалюминиевые соединения снаружи каркаса молекулярного сита могут улучшать устойчивость каркаса молекулярного сита, и в результате этого дополнительно улучшаются эксплуатационные характеристики молекулярного сита.

При использовании в настоящем документе термин «практически постоянная скорость» означает практически непрерывное добавление раствора кислоты в суспензию молекулярного сита с практически постоянной скоростью до тех пор, пока массовое добавленного количества кислоты в растворе кислоты не достигает предварительно определенного значения, причем термин «практически непрерывное добавление» означает непрерывное добавление до завершения добавления или добавление, осуществляемое несколько раз с перерывами, причем каждый раз добавление осуществляют непрерывным образом. Посредством добавления кислоты практически непрерывным образом добавление кислоты и реакция кислотного выщелачивания могут быть осуществлены одновременно, и кислота может быть добавлена с меньшей скоростью, что делает процесс деалюминирования более умеренным и, таким образом, является благоприятным для улучшения эксплуатационных характеристики молекулярного сита.

В частности, в контексте настоящей заявки выражение «добавляют раствор кислоты в суспензию молекулярного сита с практически постоянной скоростью» распространяется на случай, где раствор кислоты непрерывно добавляют в суспензию молекулярного сита с практически постоянной скоростью до тех пор, пока не будет добавлено заданное количество раствора кислоты за один раз; а также распространяется на случай, где раствор кислоты добавляют в суспензию молекулярного сита несколько раз, причем раствор кислоты непрерывно добавляют с практически постоянной скоростью каждый раз в течение добавления, и при этом получаемая смесь может быть подвернута изотермической реакции (т.е. реакции при постоянной температуре) в течение некоторого периода времени каждый раз после добавления кислоты, а затем следующее добавление кислоты может быть осуществлено до тех пор, пока не будет добавлено заданное количество раствора кислоты. Скорость добавления раствора кислоты в течение каждого добавления может быть одинаковой или различаться, причем она независимо составляет от приблизительно 0,05 моль/ч до приблизительно 10 моль/ч, предпочтительно от приблизительно 0,2 моль/ч до приблизительно 3,0 моль/ч.

Все патентные и непатентные документы, процитированные в настоящем документе, включая, без ограничения, руководства, журнальные статьи и аналогичные документы, во всей своей полноте включены в настоящий документ посредством ссылки.

Согласно первому аспекту настоящей заявки предложено фосфорсодержащее молекулярное сито, имеющее содержание фосфора, составляющее от приблизительно 0,3 мас.% до приблизительно 5 мас.%, предпочтительно от приблизительно 0,4 мас.% до приблизительно 2,0 мас.% в пересчете на оксид, объем пор, составляющий от приблизительно 0,2 мл/г до приблизительно 0,95 мл/г, предпочтительно от приблизительно 0,25 мл/г до приблизительно 0,60 мл/г, и соотношение содержания кислотных центров Бренстеда и содержания кислотных центров Льюиса, составляющее от приблизительно 2 до приблизительно 10, предпочтительно от приблизительно 3,4 до приблизительно 9,5.

Фосфорсодержащее молекулярное сито согласно настоящей заявке имеет повышенное соотношение содержания кислотных центров Бренстеда и содержания кислотных центров Льюиса. В частности, фосфорсодержащее молекулярное сито согласно настоящей заявке сохраняет не только высокое соотношение содержания каркасного алюминия и некаркасного алюминия, но также определенное количество некаркасного алюминия, например, в положении с химическим сдвигом от -4 м.д. до -6 м.д. или химическим сдвигом от 3 м.д. до 7 м.д. В частности, молекулярное сито имеет структурный спектр ЯМР 27Al, в котором соотношение высоты пика каркасного алюминия при 60±1 м.д. и высоты пика некаркасного алюминия при -1±1 м.д., т.е. соотношение I60 м.д./I-1 м.д. составляет от приблизительно 5 до приблизительно 40, предпочтительно от приблизительно 10,0 до приблизительно 39; и присутствуют два четких характеристических пика некаркасного алюминия, причем один из этих пиков наблюдается при -1±1 м.д., а другой пик наблюдается при -5,5±2 м.д. или от 3 до 7 м.д. Соотношение высоты этих двух характеристических пиков, т.е. соотношение I-1 м.д./I±6 м.д. составляет от приблизительно 0,4 до приблизительно 2, предпочтительно от приблизительно 0,8 до приблизительно 2, причем I±6 м.д. представляет собой высоту более высокого из этих пиков, наблюдаемого при -5,5±2 м.д. и от 3 до 7 м.д.

Согласно предпочтительному варианту осуществления настоящей заявки фосфорсодержащее молекулярное сито имеет постоянную кристаллической решетки, составляющую от 2,425 до 2,470 нм, предпочтительно от 2,430 до 2,458 нм, и удельную площадь поверхности, составляющую приблизительно от 250 до 850 м2/г, предпочтительно приблизительно от 400 до 750 м2/г.

Согласно предпочтительному варианту осуществления настоящей заявки фосфорсодержащее молекулярное сито представляет собой молекулярное сито, имеющее структуру фожазита, предпочтительно молекулярное сито типа Y, предпочтительнее молекулярное сито, выбранное из группы, которую составляют молекулярные сита NaY, HNaY, REY, USY и их комбинации.

Согласно предпочтительному варианту осуществления настоящей заявки катионные позиции фосфорсодержащего молекулярного сита заняты ионами одного или нескольких типов из ионов натрия, ионов аммония и ионов водорода.

Согласно особенно предпочтительному варианту осуществления настоящей заявки фосфорсодержащее молекулярное сито получают способом, включающим следующие стадии:

i) воздействие гидротермической обработки на исходный материал фосфорсодержащего молекулярного сита;

ii) образование суспензии гидротермически обработанного молекулярного сита, причем соотношение массы воды в полученной суспензии молекулярного сита и сухой массы исходного материала фосфорсодержащего молекулярного сита находится в диапазоне от приблизительно 14: 1 до приблизительно 5:1;

iii) воздействие кислотного выщелачивания на полученную суспензию молекулярного сита; и

iv) извлечение твердого продукта,

причем кислотное выщелачивание на стадии (iii) осуществляют следующим образом: добавляют раствор кислоты в суспензию молекулярного сита с практически постоянной скоростью при температуре, составляющей от приблизительно 40°С до приблизительно 95°С, предпочтительно от приблизительно 50°С до приблизительно 85°С, при этом раствор кислоты добавляют со скоростью, составляющей от приблизительно 0,05 моль/ч до приблизительно 10 моль/ч, предпочтительно от приблизительно 0,2 моль/ч до приблизительно 3,0 моль/ч в пересчете на Н+ по отношению к 1 л суспензии молекулярного сита, и полученный продукт подвергают изотермической реакции после завершения добавления кислоты в течение от приблизительно 0,5 ч до приблизительно 20 ч, предпочтительно от приблизительно 0,5 ч до приблизительно 15 ч, причем соотношение массы кислоты в растворе кислоты и сухой массы исходного материала фосфорсодержащего молекулярного сита составляет от приблизительно 0,01:1 до приблизительно 0,6:1.

Согласно следующему предпочтительному варианту осуществления исходный материал фосфорсодержащего молекулярного сита может представлять собой молекулярное сито со структурой фожазита и предпочтительно представляет собой фосфорсодержащее молекулярное сито типа Y, которое может иметь постоянную кристаллической решетки, составляющую от 2,425 до 2,470 нм, предпочтительно от 2,440 до 2,470 нм, удельную площадь поверхности, составляющую приблизительно от 250 до 750 м2/г, предпочтительно приблизительно от 400 до 700 м2/г, и объем пор, составляющий от приблизительно 0,2 мл/г до приблизительно 0,95 мл/г, предпочтительно от приблизительно 0,2 мл/г до приблизительно 0,5 мл/г. Кроме того, выбираемое молекулярное сито типа Y может различаться в широких пределах при том условии, что исходный материал фосфорсодержащего молекулярного сита удовлетворяет приведенным выше требованиям. Например, молекулярное сито типа Y может быть выбрано из группы, которую составляют молекулярные сита NaY, HNaY (водородное молекулярное сито типа Y), REY (редкоземельное молекулярное сито типа Y), USY (сверхустойчивое молекулярное сито типа Y) и т.п. Катионные позиции фосфорсодержащего молекулярного сита типа Y могут быть заняты ионами одного или нескольких типов из ионов натрия, ионов аммония и ионов водорода; или, в качестве альтернативы, ионы натрия, аммония и водорода в молекулярном сите могут быть замещены полностью или частично другими ионами посредством традиционного ионного обмена до или после введения фосфора в молекулярное сито. Исходный материал фосфорсодержащего молекулярного сита может представлять собой товарный продукт, а также он может быть получен любым способом, описанным в документах предшествующего уровня техники, таким как способ получения молекулярного сита USY, раскрытый в публикации заявки на патент КНР № CN 1350886 A, или способ получения молекулярного сита PUSY, раскрытый в публикации заявки на патент КНР № CN1727280 A, и т.п., что не будет подробно описано в настоящем документе.

Согласно следующему предпочтительному варианту осуществления исходный материал фосфорсодержащего молекулярного сита имеет содержание воды, составляющее от приблизительно 10 мас.% до приблизительно 40 мас.%. Исходные материалы фосфорсодержащего молекулярного сита, имеющие такой содержание воды, могут быть получены посредством добавления воды в исходный материал молекулярного сита, суспендирования и последующего фильтрования и высушивания. Кроме того, исходный материал фосфорсодержащего молекулярного сита предпочтительно присутствует в форме частиц, и исходный материал фосфорсодержащего молекулярного сита, имеющий размер частиц от приблизительно 1 мм до приблизительно 500 мм, может составлять от приблизительно 10 мас.% до приблизительно 100 мас.%, предпочтительно от приблизительно 30 мас.% до приблизительно 100 мас.% полной массы исходного материала фосфорсодержащего молекулярного сита. Кроме того, исходный материал фосфорсодержащего молекулярного сита, имеющий размер частиц от приблизительно 5 мм до приблизительно 100 мм, может составлять от приблизительно 30 мас.% до приблизительно 100 мас.% полной массы исходного материала фосфорсодержащего молекулярного сита. Применение исходного материала фосфорсодержащего молекулярного сита с описанным выше размером частиц в гидротермической обработке может существенно улучшать эффективность массопереноса гидротермической обработки, сокращать потери материала и улучшать устойчивость эксплуатации. Размер частиц исходного материала молекулярного сита можно регулировать традиционным способом, известным в технике, таким как способ просеивания, способ ленточной экструзии, способ катящегося шарика и т.п.

Согласно следующему предпочтительному варианту осуществления гидротермическую обработку на стадии (i) осуществляют в присутствии пара, предпочтительно в присутствии от 30% до 100% пара, в следующих условиях: температура составляет приблизительно от 350 до 700°С, давление составляет приблизительно от 0,1 до 2 МПа, и продолжительность гидротермической обработки составляет приблизительно от 0,5 до 10 ч.

Согласно следующему предпочтительному варианту осуществления суспензию молекулярного сита получают на стадии (ii) посредством образования суспензии гидротермически обработанного материала молекулярного сита с водой, причем выражение «образование суспензии с водой» имеет значение, хорошо известное специалистам в данной области техники, и соотношение массы воды в суспензии молекулярного сита, полученной после суспендирования, и сухой массы исходного материала фосфорсодержащего молекулярного сита может находиться в диапазоне от приблизительно 14: 1 до приблизительно 5:1.

Согласно некоторым следующим предпочтительным вариантам осуществления на стадии (iii) раствор кислоты один раз добавляют в суспензию молекулярного сита с практически постоянной скоростью, т.е. непрерывно добавляют с заданной скоростью до тех пор, пока не будет добавлен весь раствор кислоты, а затем полученный продукт подвергают изотермической реакции, т.е. реакции при постоянной температуре.

Согласно некоторым другим следующим предпочтительным вариантам осуществления в целях улучшения применения материала и уменьшения образования отходов раствор кислоты добавляют несколько раз, причем раствор кислоты непрерывно добавляют в суспензию молекулярного сита с заданной скоростью каждый раз в течение добавления, полученный продукт подвергают изотермической реакции в течение некоторого периода времени после каждого добавления, а затем следующее добавление кислоты осуществляют до тех пор, пока не будет полностью добавлено заданное количество раствора кислоты. Например, раствор кислоты может быть добавлен от 2 до 10 раз, и раствор кислоты может быть добавлен с практически постоянной скоростью в диапазоне от приблизительно 0,05 моль/ч до приблизительно 10 моль/ч, предпочтительно от приблизительно 0,2 моль/ч до приблизительно 3,0 моль/ч каждый раз в пересчете на Н+ по отношению к 1 л суспензии молекулярного сита, и полученный продукт подвергают изотермической реакции в течение некоторого периода времени после каждого добавления таким образом, что полная продолжительность изотермической реакции составляет приблизительно от 0,5 до 20 часов, предпочтительно приблизительно от 0,5 до 15 часов. Когда раствор кислоты добавляют несколько раз, соотношение массы кислоты в растворе кислоты и сухой массы исходного материала фосфорсодержащего молекулярного сита предпочтительно составляет от приблизительно 0,01:1 до приблизительно 0,3:1.

Согласно следующему предпочтительному варианту осуществления раствор кислоты может иметь концентрацию кислоты, составляющую от приблизительно 0,01 моль/л до приблизительно 15,0 моль/л, предпочтительно от приблизительно 0,02 моль/л до приблизительно 5,0 моль/л, и рН от приблизительно 0,01 до приблизительно 3. Кислота может представлять собой традиционную неорганическую кислоту и/или органическую кислоту, и, например, она может быть выбрана из группы, которую составляют фосфорная кислота, серная кислота, азотная кислота, хлористоводородная кислота, уксусная кислота, лимонная кислота, винная кислота, муравьиная кислота и их комбинации.

Согласно следующему предпочтительному варианту осуществления на стадии (iii) соль аммония также может быть добавлена в суспензию молекулярного сита в течение добавления раствора кислоты. Например, соль аммония может быть выбрана из группы, которую составляют нитрат аммония, хлорид аммония, сульфат аммония и их комбинации. Предпочтительно соотношение массы соли аммония и сухой массы исходного материала фосфорсодержащего молекулярного сита может находиться в диапазоне от приблизительно 0,1:1 до приблизительно 2,0:1. Соль аммония может быть добавлена в суспензию молекулярного сита отдельно от раствора кислоты, или соль аммония и кислота могут быть переведены в водный раствор в желательном количестве, а затем добавлены в суспензию молекулярного сита в форме водного раствора.

Согласно следующему предпочтительному варианту осуществления после стадии (iv) извлеченный твердый продукт промывают водой и высушивают для получения фосфорсодержащего молекулярного сита. Промывание водой и высушивание представляют собой традиционные стадии получения молекулярных сит, и в данном отношении в настоящей заявке отсутствует конкретное ограничение. Например, высушивание может быть осуществлено посредством высушивания в печи, высушивания на сетчатой ленте, нагревания во вращающейся печи и т.п., причем высушивание может быть осуществлено в следующих условиях: температура составляет приблизительно от 50 до 350°С, предпочтительно приблизительно от 70 до 200°С; продолжительность высушивания составляет приблизительно от 1 до 24 часов, предпочтительно приблизительно от 2 до 6 часов.

Согласно особенно предпочтительному варианту осуществления настоящей заявки фосфорсодержащее молекулярное сито может быть получено способом, включающим следующие стадии:

i) воздействие гидротермической обработки на исходный материал фосфорсодержащего молекулярного сита в присутствии пара, предпочтительно в присутствии от 30 до 100% пара, при температуре, составляющей приблизительно от 350 до 700°С, и давлении, составляющем приблизительно от 0,1 до 2 МПа, в течение приблизительно от 0,5 до 10 ч для получения материала гидротермически обработанного молекулярного сита;

ii) образование суспензии гидротермически обработанного материала молекулярного сита с водой для получения суспензии молекулярного сита, причем соотношение массы воды в суспензии молекулярного сита и сухой массы исходного материала фосфорсодержащего молекулярного сита составляет от приблизительно 14:1 до приблизительно 5:1;

iii) нагревание суспензии молекулярного сита до температуры, составляющей приблизительно от 40 до 95°С, предпочтительно приблизительно от 50 до 85°С, а затем выдерживание при данной температуре и добавление раствора кислоты в суспензию молекулярного сита с практически постоянной скоростью, причем соотношение массы кислоты в растворе кислоты и сухой массы исходного материала фосфорсодержащего молекулярного сита находится в диапазоне от приблизительно 0,01:1 до приблизительно 0,6 1 в пересчете на Н+ по отношению к 1 л суспензии молекулярного сита, при этом раствор кислоты добавляют со скоростью, составляющей от приблизительно 0,05 моль/ч до приблизительно 10 моль/ч, предпочтительно приблизительно от 0,2 до 3,0 моль/ч, и полученный продукт подвергают изотермической реакции в течение от приблизительно 0,5 ч до приблизительно 20 ч, предпочтительно в течение приблизительно от 0,5 до 15 ч после завершения добавления кислоты; и

iv) извлечение твердого продукта.

Согласно второму аспекту настоящей заявки предложен способ получения фосфорсодержащего молекулярного сита, включающий следующие стадии:

i) воздействие гидротермической обработки на исходный материал фосфорсодержащего молекулярного сита;

ii) образование суспензии гидротермически обработанного молекулярного сита, причем соотношение массы воды в полученной суспензии молекулярного сита и сухой массы исходного материала фосфорсодержащего молекулярного сита находится в диапазоне от приблизительно 14:1 до приблизительно 5:1;

iii) воздействие кислотного выщелачивания на полученную суспензию молекулярного сита; и

iv) извлечение твердого продукта,

причем кислотное выщелачивание на стадии (iii) осуществляют следующим образом: добавляют раствор кислоты в суспензию молекулярного сита с практически постоянной скоростью при температуре, составляющей от приблизительно 40°С до приблизительно 95°С, предпочтительно от приблизительно 50°С до приблизительно 85°С, при этом раствор кислоты добавляют со скоростью, составляющей от приблизительно 0,05 моль/ч до приблизительно 10 моль/ч, предпочтительно от приблизительно 0,2 моль/ч до приблизительно 3,0 моль/ч в пересчете на Н+ по отношению к 1 л суспензии молекулярного сита, и полученный продукт подвергают изотермической реакции после завершения добавления кислоты в течение от приблизительно 0,5 ч до приблизительно 20 ч, предпочтительно в течение от приблизительно 0,5 ч до приблизительно 15 ч, причем соотношение массы кислоты в растворе кислоты и сухой массы исходного материала фосфорсодержащего молекулярного сита составляет приблизительно от 0,01:1 до приблизительно 0,6:1.

Согласно предпочтительному варианту осуществления исходный материал фосфорсодержащего молекулярного сита может представлять собой молекулярное сито со структурой фожазита, и он предпочтительно представляет собой фосфорсодержащее молекулярное сито типа Y, которое может иметь постоянную кристаллической решетки, составляющую от 2,425 до 2,470 нм, предпочтительно от 2,440 до 2,470 нм, удельную площадь поверхности, составляющую приблизительно от 250 до 750 м2/г, предпочтительно приблизительно от 400 до 700 м2/г, и объем пор, составляющий от приблизительно 0,2 мл/г до приблизительно 0,95 мл/г, предпочтительно от приблизительно 0,2 мл/г до приблизительно 0,5 мл/г. Кроме того, выбранное молекулярное сито типа Y может различаться в широких пределах при том условии, что исходный материал фосфорсодержащего молекулярного сита удовлетворяет приведенным выше требованиям. Например, молекулярное сито типа Y может быть выбрано из группы, которую составляют молекулярные сита NaY, HNaY (водородное молекулярное сито типа Y), REY (редкоземельное молекулярное сито типа Y), USY (сверхустойчивое молекулярное сито типа Y), и т.п. Катионные позиции фосфорсодержащего молекулярного сита типа Y могут быть заняты ионами одного или нескольких типов из ионов натрия, ионов аммония и ионов водорода; или, в качестве альтернативы, ионы натрия, аммония и водорода в молекулярном сите могут быть замещены полностью или частично другими ионами посредством традиционного ионного обмена до или после введения фосфора в молекулярное сито. Исходный материал фосфорсодержащего молекулярного сита может представлять собой товарный продукт, а также он может быть получен любым способом, описанным в документах предшествующего уровня техники, таким как способ получения молекулярного сита USY, раскрытый в публикации заявки на патент КНР № CN 1350886 A, или способ получения молекулярного сита PUSY, раскрытый в публикации заявки на патент КНР № CN 1727280 A, и т.п., что не будет подробно описано в настоящем документе.

Согласно предпочтительному варианту осуществления исходный материал фосфорсодержащего молекулярного сита имеет содержание воды, составляющее от приблизительно 10 мас.% до приблизительно 40 мас.%. Исходные материалы фосфорсодержащего молекулярного сита, имеющие такое содержание воды, могут быть получены посредством добавления воды в исходный материал молекулярного сита, суспендирования и последующего фильтрования и высушивание. Кроме того, исходный материал фосфорсодержащего молекулярного сита предпочтительно присутствует в форме частиц, и исходный материал фосфорсодержащего молекулярного сита, имеющий размер частиц от приблизительно 1 мм до приблизительно 500 мм, может составлять от приблизительно 10 мас.% до приблизительно 100 мас.%, предпочтительно от приблизительно 30 мас.% до приблизительно 100 мас.% полной массы исходного материала фосфорсодержащего молекулярного сита. Кроме того, исходный материал фосфорсодержащего молекулярного сита, имеющий размер частиц от приблизительно 5 мм до приблизительно 100 мм, может составлять от приблизительно 30 мас.% до приблизительно 100 мас.% полной массы исходного материала фосфорсодержащего молекулярного сита. Применение исходного материала фосфорсодержащего молекулярного сита с описанным выше размером частиц в гидротермической обработке может существенно улучшать эффективность массопереноса гидротермической обработки, сокращать потери материала и улучшать устойчивость эксплуатации. Размер частиц исходного материала молекулярного сита можно регулировать традиционным способом, известным в технике, таким как способ просеивания, способ ленточной экструзии, способ катящегося шарика и т.п.

Согласно предпочтительному варианту осуществления гидротермическую обработку на стадии (i) осуществляют в присутствии пара, предпочтительно в присутствии от 30% до 100% пара, в следующих условиях: температура составляет приблизительно от 350 до 700°С, давление составляет приблизительно от 0,1 до 2 МПа, и продолжительность гидротермической обработки составляет приблизительно от 0,5 до 10 ч.

Согласно предпочтительному варианту осуществления суспензию молекулярного сита получают на стадии (ii) посредством образования суспензии гидротермически обработанного материала молекулярного сита с водой, причем вышеупомянутое выражение «образование суспензии с водой» имеет значение, хорошо известное специалистам в данной области техники, и соотношение массы воды в суспензии молекулярного сита, полученной после суспендирования, и сухой массы исходного материала фосфорсодержащего молекулярного сита может составлять от приблизительно 14:1 до приблизительно 5:1.

Согласно некоторым вариантам осуществления на стадии (iii) раствор кислоты один раз добавляют в суспензию молекулярного сита с практически постоянной скоростью, т.е. непрерывно добавляют с заданной скоростью до тех пор, пока не будет добавлен весь раствор кислоты, и затем полученный продукт подвергают изотермической реакции.

Согласно некоторым другим вариантам осуществления в целях улучшения применения материала и уменьшения образования отходов раствор кислоты добавляют несколько раз, причем раствор кислоты непрерывно добавляют в суспензию молекулярного сита с заданной скоростью каждый раз в течение добавления, полученный продукт подвергают изотермической реакции в течение некоторого периода времени после каждого добавления, а затем следующее добавление кислоты осуществляют до тех пор, пока не будет полностью добавлено заданное количество раствора кислоты. Например, раствор кислоты может быть добавлен от 2 до 10 раз, и раствор кислоты может быть добавлен с практически постоянной скоростью в диапазоне от приблизительно 0,05 моль/ч до приблизительно 10 моль/ч, предпочтительно от приблизительно 0,2 моль/ч до приблизительно 3,0 моль/ч каждый раз в пересчете на Н+ по отношению к 1 л суспензии молекулярного сита, и полученный продукт подвергают изотермической реакции в течение некоторого периода времени после каждого добавления таким образом, что полная продолжительность изотермической реакции составляет приблизительно от 0,5 до 20 часов, предпочтительно приблизительно от 0,5 до 15 часов. Когда раствор кислоты добавляют несколько раз, соотношение массы кислоты в растворе кислоты и сухой массы исходного материала фосфорсодержащего молекулярного сита предпочтительно составляет от приблизительно 0,01: 1 до приблизительно 0,3: 1.

Согласно предпочтительному варианту осуществления раствор кислоты может иметь концентрацию кислоты, составляющую от приблизительно 0,01 моль/л до приблизительно 15,0 моль/л, предпочтительно от приблизительно 0,02 моль/л до приблизительно 5,0 моль/л, и рН от приблизительно 0,01 до приблизительно 3. Кислота может представлять собой традиционную неорганическую кислоту и/или органическую кислоту, и, например, она может быть выбрана из группы, которую составляют фосфорная кислота, серная кислота, азотная кислота, хлористоводородная кислота, уксусная кислота, лимонная кислота, винная кислота, муравьиная кислота и их комбинации.

Согласно предпочтительному варианту осуществления настоящей заявки способ может дополнительно включать на стадии (iii) добавление соли аммония в суспензию молекулярного сита в течение добавления раствора кислоты. Например, соль аммония может быть выбрана из группы, которую составляют нитрат аммония, хлорид аммония, сульфат аммония и их комбинации. Предпочтительно соотношение массы соли аммония и сухой массы исходного материала фосфорсодержащего молекулярного сита может находиться в диапазоне от приблизительно 0,1:1 до приблизительно 2,0:1. Соль аммония может быть добавлена в суспензию молекулярного сита отдельно от раствора кислоты, или соль аммония и кислота может быть переведена в водный раствор в желательном количестве, а затем добавлена в суспензию молекулярного сита в форме водного раствора.

Согласно предпочтительному варианту осуществления настоящей заявки способ может дополнительно включать после стадии (iv) воздействие на извлеченный твердый продукт промывания водой и высушивания для получения фосфорсодержащего молекулярного сита. Промывание водой и высушивание представляют собой традиционные стадии получения молекулярных сит, и в данном отношении в настоящей заявке отсутствует конкретное ограничение. Например, высушивание может быть осуществлено посредством высушивания в печи, высушивания на сетчатой ленте, нагревания во вращающейся печи и т.п., причем высушивание может быть осуществлено в следующих условиях: температура составляет приблизительно от 50 до 350°С, предпочтительно приблизительно от 70 до 200°С; продолжительность высушивания составляет приблизительно от 1 до 24 часов, предпочтительно приблизительно от 2 до 6 часов.

Согласно особенно предпочтительному варианту осуществления настоящей заявки способ включает следующие стадии:

i) воздействие гидротермической обработки на исходный материал фосфорсодержащего молекулярного сита в присутствии пара, предпочтительно в присутствии от 30 до 100% пара, при температуре, составляющей приблизительно от 350 до 700°С, и давлении, составляющем приблизительно от 0,1 до 2 МПа, в течение приблизительно от 0,5 до 10 ч для получения материала гидротермически обработанного молекулярного сита;

ii) образование суспензии гидротермически обработанного материала молекулярного сита с водой для получения суспензии молекулярного сита, причем соотношение массы воды в суспензии молекулярного сита и сухой массы исходного материала фосфорсодержащего молекулярного сита составляет от приблизительно от 14:1 до приблизительно 5:1;

iii) нагревание суспензии молекулярного сита до температуры, составляющей приблизительно от 40 до 95°С, предпочтительно приблизительно от 50 до 85°С, и последующее выдерживание при данной температуре и добавление раствора кислоты в суспензию молекулярного сита с практически постоянной скоростью, причем соотношение массы кислоты в растворе кислоты и сухой массы исходного материала фосфорсодержащего молекулярного сита находится в диапазоне от приблизительно 0,01: 1 до приблизительно 0,6: 1 в пересчете на Н+ по отношению к 1 л суспензии молекулярного сита, при этом раствор кислоты добавляют со скоростью, составляющей от приблизительно 0,05 моль/ч до приблизительно 10 моль/ч, предпочтительно приблизительно от 0,2 до 3,0 моль/ч, и полученный продукт подвергают изотермической реакции в течение от приблизительно 0,5 ч до приблизительно 20 ч, предпочтительно приблизительно от 0,5 до 15 ч после завершения добавления кислоты; и iv) извлечение твердого продукта.

Согласно третьему аспекту настоящей заявки предложено фосфорсодержащее молекулярное сито, получаемое способом получения фосфорсодержащего молекулярного сита согласно настоящей заявке.

Посредством обработки исходного материала фосфорсодержащего молекулярного сита особым образом может быть получено фосфорсодержащее молекулярное сито с превосходными эксплуатационными характеристиками, которое проявляет повышенную активность в реакции гидрокрекинга и селективность в реакции раскрытия цикла, когда его используют в получении катализаторов гидрокрекинга.

Фосфорсодержащее молекулярное сито согласно настоящей заявке является подходящим для применения в разнообразных катализаторах, проявляющих кислотную каталитическую активность в таких реакциях, как каталитический крекинг, гидроизомеризация, алкилирование, гидрокрекинг и т.п., и оно является особенно подходящим для гидрокрекинга исходных углеводородных материалов в целях получения углеводородной фракции, имеющей менее высокую температуру кипения и меньшую молекулярную массу.

Согласно четвертому аспекту настоящей заявки предложен катализатор гидрокрекинга, содержащий от приблизительно 45 мас.% до приблизительно 90 мас.%, предпочтительно от приблизительно 55 мас.% до приблизительно 85 мас.% носителя в пересчете на сухое вещество и по отношению к массе катализатора, от приблизительно 1 мас.% до приблизительно 40 мас.%, предпочтительно от приблизительно 12 мас.% до приблизительно 35 мас.% компонента первого металла в пересчете на оксид металла и от приблизительно 1 мас.% до приблизительно 15 мас.%, предпочтительно от приблизительно 2 мас.% до приблизительно 10 мас.% компонента второго металла в пересчете на оксид металла, причем:

носитель содержит фосфорсодержащее молекулярное сито согласно настоящей заявке, которое описано выше, и тугоплавкий неорганический оксид, причем массовое соотношение фосфорсодержащего молекулярного сита и тугоплавкого неорганического оксида составляет приблизительно от 0,03: 1 до приблизительно 20:1, предпочтительно от приблизительно 0,03:1 до приблизительно 6:1; первый металл представляет собой металл группы VIB; и второй металл представляет собой металл группы VIII.

В катализаторе гидрокрекинга согласно настоящей заявке тугоплавкий неорганический оксид может повышать прочность катализатора, а также улучшать и регулировать физико-химические свойства катализатора, например, улучшать поровую структуру катализатора. Тугоплавкий неорганический оксид, подходящий для применения в настоящей заявке, содержит неорганические оксиды, обычно используемые в носителях катализаторах гидрирования, такие как оксид алюминия, диоксид кремния, аморфные двойные оксиды кремния и алюминия, диоксид циркония, оксид магния, диоксид тория, оксид бериллия, оксид бора, оксид кадмия и т.п. Согласно некоторым предпочтительным вариантам осуществления тугоплавкий неорганический оксид может представлять собой оксид алюминия, включая гидраргиллит, такой как гиббсит, байерит, нордстрандит, и моногидрат-диаспор, такой как бемит, диаспор, псевдобемит.Согласно другим вариантам осуществления тугоплавкий неорганический оксид может представлять собой другие типы или комбинации.

Согласно предпочтительному варианту осуществления первый металл может представлять собой молибден и/или вольфрам; и второй металл может быть выбран из группы, которую составляют железо, никель, кобальт и их комбинации.

Согласно пятому аспекту настоящей заявки предложено применение фосфорсодержащего молекулярного сита согласно настоящему изобретению в получении катализатора гидрокрекинга.

Согласно шестому аспекту настоящей заявки предложен способ получения катализатора гидрокрекинга, включающий стадии введения носителя для пропитывания в контакт с пропитывающим раствором, в котором содержится исходное соединение металла, и высушивания материала, полученного после пропитывания, причем:

носитель содержит фосфорсодержащее молекулярное сито согласно настоящей заявке и тугоплавкий неорганический оксид, как описано выше, причем предпочтительно массовое соотношение фосфорсодержащего молекулярного сита и тугоплавкого неорганического оксида составляет от приблизительно 0,03:1 до приблизительно 20:1, предпочтительно от приблизительно 0,03:1 до приблизительно 6:1; и

исходное соединение металла содержит исходное соединение первого металла и исходное соединение второго металла, причем первый металл представляет собой металл группы VIB, и второй металл представляет собой металл группы VIII.

Согласно настоящей заявке введение в контакт носителя с пропитывающим раствором и пропитывание может быть осуществлено в соответствии с любым способом, известным в технике, таким как способ, описанный в публикации заявки на патент КНР № CN 101757931 A, обеспечивающий введение компонента металла группы VIB, компонента металла группы VIII и органической добавки в носитель катализатора, причем введение компонента металла группы VIB, компонента металла группы VIII и органической добавки в носитель катализатора осуществляют любым из следующих способов:

первый способ: введение носителя катализатора в контакт с первым раствором и затем со вторым раствором, или введение носителя катализатора в контакт со вторым раствором и затем с первым раствором, причем первый раствор содержит соединение компонента металла группы VIB и соединение компонента металла группы VIII, второй раствор содержит соединение компонента металла группы VIB, но в нем отсутствует какое-либо соединение компонента металла группы VIII, и первый раствор и/или второй раствор содержат органическую добавку;

второй способ: введение носителя катализатора в контакт с третьим раствором и затем с четвертым раствором, или введение носителя катализатора в контакт с четвертым раствором и затем с третьим раствором, причем третий раствор содержит соединение компонента металла группы VIB, четвертый раствор содержит соединение компонента металла группы VIII и органическое вспомогательное вещество, но в нем отсутствует какое-либо соединение компонента металла группы VIB, и третий раствор может содержать или не содержать соединение компонента металла группы VIII и органическую добавку,

причем после каждого введения в контакт нагревают носитель катализатора, получаемый после контакта.

Носитель, используемый в катализаторе согласно настоящей заявке, может быть получен способом, хорошо известным специалистам в данной области техники, и в данном отношении в настоящей заявке отсутствует какое-либо конкретное ограничение. Например, носитель может быть получен посредством смешивания фосфорсодержащего молекулярного сита типа Y, тугоплавкого неорганического оксида, растворителя и необязательно вспомогательного вещества с последующим формованием и высушиванием. Формование может быть осуществлено разнообразными традиционными способами, такими как способ таблетирования, способ катящегося шарика или способ ленточной экструзии. Растворитель может представлять собой растворитель, обычно используемый в процессе формования катализаторов. Когда используют способ экструзии, предпочтительно добавляют соответствующее количество вспомогательного вещества для упрощения формования.

Предпочтительно носитель может быть получен способом, включающим следующие стадии: смешивание фосфорсодержащего молекулярного сита типа Y, тугоплавкого неорганического оксида, пептизирующего вещества и необязательно смазочного вещества, а затем формование, высушивание и прокаливание для получения носителя. Пептизирующее вещество может представлять собой содержащий кислоту раствор или содержащий основание раствор, причем кислота может быть выбрана из группы, которую составляют органические кислоты и неорганические кислоты, известные специалистам в данной области техники, и их комбинации, такие как фосфорная кислота, серная кислота, азотная кислота, хлористоводородная кислота, уксусная кислота, вольфрамсодержащие и/или молибденсодержащие гетерополикислоты, лимонная кислота, винная кислота, муравьиная кислота и их комбинации, причем в раствор также могут быть добавлены катионы, такие как ионы аммония, железа, кобальта, никеля и алюминия, которые способствуют сохранению кислотности содержащего кислоту раствора; и содержащий основание раствор может содержать по меньшей мере одно из веществ, представляющих собой аммиак, органические амины и карбамид.

Форма носителя не ограничивается определенным образом согласно настоящей заявке и может представлять собой сферическую, пластинчатую, полую пластинчатую, блочную форму и т.д., причем имеющим пластинчатую форму носитель может представлять собой многолистный клевер, такой как трехлистный клевер, четырехлистный клевер или соответствующие варианты.

Согласно альтернативному варианту осуществления настоящей заявки носитель может быть получен в соответствии со способом, описанным в публикации заявки на патент КНР № CN 107029779 A, который включает: (1) смешивание фосфорсодержащего молекулярного сито типа Y с тугоплавким неорганическим оксидом, пептизирующим веществом, смазочным веществом и водой для получения смеси, причем компоненты используют в таких количествах, что соотношение молярное количества пептизирующего вещества в смеси и массы порошкообразных веществ составляет от 0,28×10-4 моль/г до 4,8×10-4 моль/г, и соотношение массы воды и молярного количества пептизирующего вещества составляет от 2,0×103 г/моль до 30×103 г/моль, причем масса порошкообразных веществ представляет собой полную массу фосфорсодержащего молекулярного сита типа Y и тугоплавкого неорганического оксида, а молярное количество пептизирующего вещества представляет собой число молей протонов Н в пептизирующем веществе; смазочное вещество представляет собой одно или два вещества из порошка сесбании и графита; и (2) перемешивание, формование, высушивание и прокаливание смеси, полученной на стадии (1), для получения носителя.

Согласно настоящей заявке исходное соединение металла содержит исходное соединение первого металла и исходное соединение второго металла, причем исходное соединение первого металла представляет собой растворимое соединение, содержащее первый металл, включая неорганические кислоты первого металла, неорганические соли первого металла, металлоорганические соединения первого металла и их комбинации; при этом неорганическая соль может быть выбрана из группы, которую составляют нитраты, карбонаты, гидроксикарбонаты, гипофосфиты, фосфаты, сульфаты, хлориды и их комбинации; органический фрагмент в металлоорганическом соединении первого металла может быть выбран из группы, которую составляют гидроксильная, карбоксильная, аминная, кетонная, простоэфирная, алкильная группы и их комбинации. Например, когда первый металл представляет собой молибден, исходное соединение первого металла может быть выбрано из группы, которую составляют молибденовая кислота, парамолибденовая кислота, молибдат, парамолибдат и их комбинации; когда первый металл представляет собой вольфрам, исходное соединение первого металла может быть выбрано из группы, которую составляют вольфрамовая кислота, метавольфрамовая кислота, этилметавольфрамовая кислота, вольфрамат, метавольфрамат, этилметавольфрамат и их комбинации. Исходное соединение второго металла представляет собой растворимое соединение, содержащее второй металл, включая неорганические кислоты второго металла, неорганические соли второго металла, металлоорганические соединения второго металла и их комбинации; при этом неорганическая соль может быть выбрана из группы, которую составляют нитраты, карбонаты, гидроксикарбонаты, гипофосфиты, фосфаты, сульфаты, хлориды и их комбинации; органический фрагмент в металлоорганическом соединении второго металла может быть выбран из группы, которую составляют гидроксильная, карбоксильная, аминная, кетонная, простоэфирная, алкильная группы и их комбинации.

Согласно настоящей заявке пропитывающий раствор также может содержать органическую добавку, причем концентрация органической добавки может составлять приблизительно от 2 до 300 г/л. Органическая добавка может представлять собой кислородсодержащее органическое соединение и/или азотсодержащее органическое соединение. Например, кислородсодержащее органическое соединение может быть выбрано из группы, которую составляют этиленгликоль, глицерин, полиэтиленгликоль (который может иметь молекулярную массу от 200 до 1500), диэтиленгликоль, бутандиол, уксусная кислота, малеиновая кислота, щавелевая кислота, нитрилотриуксусная кислота, 1,2-циклогександиаминтетрауксусная кислота, лимонная кислота, винная кислота, яблочная кислота и их комбинации; азотсодержащее органическое соединение может быть выбрано из группы, которую составляют этилендиамин, диэтилентриамин, циклогександиаминтетрауксусная кислота, глицин, нитрилотриуксусная кислота, этилендиаминтетрауксусная кислота, этилендиаминтетраацетат аммония и их комбинации.

В способе получения катализатора гидрокрекинга согласно настоящей заявке температура введения в контакт и пропитывания не ограничена определенным образом и может представлять собой любую температуру, которая может быть достигнута для пропитывающего раствора. Продолжительность пропитывания также не является ограниченной определенным образом при том условии, что в носитель катализатора может быть введено желательное количество исходного соединения компонента активного металла. Как правило, чем выше температура пропитывания и чем выше концентрация пропитывающего раствора, тем менее продолжительное время требуется для достижения такой же массы введенного пропитывающего вещества (т.е. разности массы носителя катализатора после пропитывание и массы носителя катализатора до пропитывания); и наоборот. В том случае, где определены желательное количество пропитывающего вещества и условия пропитывания, специалист в данной области техники может легко выбрать соответствующую продолжительность пропитывания на основании описания в настоящем документе. Способ пропитывания не ограничен определенным образом согласно настоящей заявке, и пропитывание может представлять собой пропитывание до насыщения или пропитывание до перенасыщения. Среда для пропитывания не ограничена определенным образом, и пропитывание может быть осуществлено в герметичной среде или в открытой среде согласно традиционным способам, известным в технике, причем в течение пропитывания потеря водного растворителя может быть компенсирована или нет. В течение пропитывания могут быть введены разнообразные газы, такие как воздух, азот, пар и т.д., или не может быть введен ни один новый компонент.

В способе получения катализатора гидрокрекинга согласно настоящей заявке условия высушивания пропитанного материала не ограничены определенным образом, и могут быть приняты разнообразные условия высушивания, обычно используемые в технике, например, условия, в которых температура составляет приблизительно от 80 до 350°С, предпочтительно приблизительно от 100 до 300°С, и продолжительность высушивания составляет приблизительно от 0,5 до 24 ч, предпочтительно приблизительно от 1 до 12 ч.

Способ получения катализатора гидрокрекинга согласно настоящей заявке может дополнительно включать стадию высушивания введенного в контакт материала и последующее прокаливание, причем прокаливание представляет собой традиционную стадию получения катализаторов и не ограничено определенным образом в настоящей заявке. Прокаливание может быть осуществлено, например, в следующих условиях: температура составляет приблизительно от 350 до 600°С, предпочтительно от 400 до 550°С; продолжительность прокаливания составляет приблизительно от 0,2 до 12 часов, предпочтительно от 1 до 10 часов.

Катализатор гидрокрекинга согласно настоящей заявке может быть использован в качестве кислотного катализатора каталитического крекинга, гидроизомеризации, алкилирования, гидрокрекинга и других разнообразных реакций, причем он является особенно подходящим для гидрокрекинга исходных углеводородных материалов с получением углеводородной фракции, имеющей менее высокую температуру кипения и меньшую молекулярную массу.

Согласно седьмому аспекту настоящей заявки предложено применение фосфорсодержащего молекулярного сита или катализатора гидрокрекинга согласно настоящей заявке в гидрокрекинге исходных углеводородных материалов.

Согласно восьмому аспекту настоящей заявки предложен способ гидрокрекинга исходного углеводородный материал, включающий стадию гидрокрекинга исходного углеводородного материала в присутствии фосфорсодержащего молекулярного сита или катализатора гидрокрекинга согласно настоящей заявке.

Исходные углеводородные материалы, подходящие для применения согласно настоящей заявке, могут представлять собой разнообразные тяжелые минеральные масла или синтетические масла или соответствующие смешанные дистилляты, такие как прямогонные газойли, вакуумные газойли, деметаллизированные масла, остатки перегонки при атмосферном давлении, деасфальтизированные остатки вакуумной перегонки, дистилляты коксования, дистилляты каталитического крекинга, сланцевые масла, масла битуминозных песков, сжиженные каменноугольные масла (виды жидкого топлива, получаемого при переработке угля), и т.п. В частности, катализатор гидрокрекинга согласно настоящей заявке является подходящим для гидрокрекинга тяжелых и низкосортных дистиллятных масел с получением среднего дистиллята, имеющего температуру дистилляции в диапазоне от 149 до 371°С, в частности, от 180 до 370°С.

Согласно настоящей заявке реакция гидрокрекинга может быть осуществлена в любом реакционном устройстве, которое позволяет исходному углеводородному материалу вступать в контакт и реагировать в присутствии катализатора в условиях реакции гидрирования, например, в одном или нескольких из традиционных устройств гидрокрекинга, таких как реакторы с неподвижным слоем, реакторы с подвижным слоем, реакторы с кипящим слоем, реакторы с псевдоожиженным слоем и реакторы с взвешенным слоем.

Согласно настоящей заявке реакция гидрокрекинга может быть осуществлена в традиционных условиях реакции гидрокрекинга. Например, реакция гидрокрекинга может быть проведена в следующих условиях: температура реакции составляет приблизительно от 200 до 650°С, предпочтительно приблизительно от 300 до 510°С, давление реакции составляет приблизительно от 3 до 24 МПа, предпочтительно приблизительно от 4 до 15 МПа, часовая объемная скорость жидкости составляет приблизительно от 0,1 до 10 ч-1, предпочтительно приблизительно от 0,2 до 5 ч-1, и объемное соотношение водорода и масла составляет приблизительно от 100 до 5000 Нм3/м3, предпочтительно приблизительно от 200 до 1000 Нм3/м3.

В реакции гидрокрекинга катализатор гидрокрекинга согласно настоящей заявке может быть использован индивидуально или в комбинации с катализатором гидрокрекинга, имеющим другой состав.

Согласно определенным предпочтительным вариантам осуществления некоторая часть продукта реакции гидрокрекинга затем может быть возвращена на впуск реактора таким образом, чтобы увеличить выход желательного продукта.

Согласно предпочтительному варианту осуществления настоящей заявки способ гидрокрекинга может дополнительно включать стадию воздействия на катализатор гидрокрекинга предварительного сульфирования с применением серы, сероводорода или серосодержащего исходного материала при температуре, составляющей приблизительно от 140 до 370°С, в присутствии водорода для превращения катализатора в сульфидную форму перед его применением в реакции гидрокрекинга. Это предварительное сульфирование может быть осуществлено вне реактора или на месте применения катализатора внутри реактора.

Согласно предпочтительному варианту осуществления в настоящей заявке предложены следующие технические решения:

А1. Фосфорсодержащее молекулярное сито, отличающееся тем, что молекулярное сито имеет массовое содержание фосфора, составляющее приблизительно от 0,3 до 5% в пересчете на оксид, объем пор, составляющий от приблизительно 0,2 мл/г до приблизительно 0,95 мл/г, и соотношение содержания кислотных центров Бренстеда и содержания кислотных центров Льюиса, составляющее от приблизительно 2 до приблизительно 10.

А2. Фосфорсодержащее молекулярное сито по п.А1, причем молекулярное сито имеет структурный спектр ЯМР 27Al, представляющий соотношение 160 м.д./I-1 м.д., составляющее от приблизительно 5 до приблизительно 40, и соотношение I-1 м.д./I±6 м.д., составляющее от приблизительно 0,4 до приблизительно 2.

A3. Способ получения фосфорсодержащего молекулярного сита по п.А1 или А2, включающий:

a) воздействие гидротермической обработки на исходный материал фосфорсодержащего молекулярного сита при температуре, составляющей приблизительно от 350 до 700°С, и давлении, составляющем приблизительно от 0,1 до 2 МПа, в течение приблизительно от 0,5 до 10 ч в присутствии пара для получения материала гидротермически обработанного молекулярного сита, причем исходный материал фосфорсодержащего молекулярного сита имеет содержание фосфора, составляющее от приблизительно 0,1 мас.% до приблизительно 15 мас.%, и содержание натрия, составляющее от приблизительно 0,5 мас.% до приблизительно 4,5 мас.% в пересчете на оксид и по отношению к сухой массе исходного материала фосфорсодержащего молекулярного сита;

b) образование суспензии гидротермически обработанного материала молекулярного сита, полученного на стадии (а) с водой для получения суспензии молекулярного сита, нагревание суспензии молекулярного сита до температуры, составляющей от приблизительно 40°С до приблизительно 95°С, затем выдерживание при температуре и непрерывное добавление раствора кислоты в суспензию молекулярного сита, причем соотношение массы кислоты в растворе кислоты и сухой массы исходного материала фосфорсодержащего молекулярного сита составляет приблизительно от 0,01: 1 до приблизительно 0,6: 1 в пересчете на Н+ по отношению к 1 л суспензии молекулярного сита, и при этом раствор кислоты добавляют со скоростью, составляющей от приблизительно 0,05 моль/ч до приблизительно 10 моль/ч, реагирование при постоянной температуре в течение от приблизительно 0,5 ч до приблизительно 20 ч после завершения добавления кислоты и извлечение твердого продукта.

А4. Способ по п. A3, в котором на стадии (а) исходный материал фосфорсодержащего молекулярного сита представляет собой фосфорсодержащее молекулярное сито типа Y, имеющее постоянную кристаллической решетки от 2,425 до 2,470 нм, удельную площадь поверхности, составляющую приблизительно от 250 до 750 м2/г, и объем пор, составляющий приблизительно от 0,2 до 0,95 мл/г.

А5. Способ по п. А4, в котором на стадии (а) исходный материал фосфорсодержащего молекулярного сита имеет содержание воды, составляющее приблизительно от 10 до 40 мас.%; исходный материал фосфорсодержащего молекулярного сита присутствует в форме частиц, причем исходный материал фосфорсодержащего молекулярного сита, имеющий размер частиц, составляющий приблизительно от 1 до 500 мм, составляет приблизительно от 10 до 100 мас.% полной массы исходного материала фосфорсодержащего молекулярного сита, и при этом размер частицы представляет собой диаметр сферы, описанной вокруг частицы.

А6. Способ по п. А5, в котором исходный материал фосфорсодержащего молекулярного сита, имеющий размер частиц, составляющий приблизительно от 1 до 500 мм, составляет приблизительно от 30 до 100 мас.% полной массы исходного материала фосфорсодержащего молекулярного сита.

А7. Способ по п. А6, в котором исходный материал фосфорсодержащего молекулярного сита, имеющий размер частиц, составляющий приблизительно от 5 до 100 мм составляет приблизительно 30 мас.% до приблизительно 100 мас.% полной массы исходного материала фосфорсодержащего молекулярного сита.

А8. Способ по п. A3, в котором на стадии (b) соотношение массы воды в суспензии молекулярного сита, полученной после суспендирования, и сухой массы исходного материала фосфорсодержащего молекулярного сита составляет приблизительно от 14:1 до приблизительно 5:1.

А9. Способ по п. A3, причем способ дополнительно включает на стадии (b) добавление соли аммония, выбранной из группы, которую составляют нитрат аммония, хлорид аммония, сульфат аммония и их комбинации, в суспензию молекулярного сита в течение добавления раствора кислоты, при этом соотношение массы соли аммония и сухой массы исходного материала фосфорсодержащего молекулярного сита находится в диапазоне от приблизительно 0,1:1 до приблизительно 2,0:1.

А10. Способ по п.3, в котором на стадии (b) раствор кислоты имеет концентрацию кислоты, составляющую от приблизительно 0,01 моль/л до приблизительно 15,0 моль/л, и кислота выбрана из группы, которую составляют фосфорная кислота, серная кислота, азотная кислота, хлористоводородная кислота, уксусная кислота, лимонная кислота, винная кислота, муравьиная кислота и их комбинации.

A11. Способ по п. A3, причем способ дополнительно включает извлечение твердого продукта, затем промывание водой и высушивание для получения фосфорсодержащего молекулярного сита, причем высушивание осуществляют в следующих условиях: температура составляет приблизительно от 50 до 350°С, предпочтительно приблизительно от 70 до 200°С; и продолжительность высушивания составляет приблизительно от 1 до 24 часов, предпочтительно приблизительно от 2 до 6 часов.

А12. Применение фосфорсодержащего молекулярного сита по п. А1 или А2 в гидрокрекинге исходных углеводородных материалов.

А13. Применение по п. А12, в котором исходный углеводородный материал выбран из группы, которую составляют прямогонные газойли, вакуумные газойли, деметаллизированные масла, остатки перегонки при атмосферном давлении, деасфальтизированные остатки вакуумной перегонки, дистилляты коксования, дистилляты каталитического крекинга, сланцевые масла, масла битуминозных песков, сжиженные каменноугольные масла и их комбинации; и

гидрокрекинг осуществляют в следующих условиях: температура реакции составляет приблизительно от 200 до 650°С, предпочтительно приблизительно от 300 до 510°С; давление реакции составляет приблизительно от 3 до 24 МПа, предпочтительно приблизительно от 4 до 15 МПа; часовая объемная скорость жидкости составляет приблизительно от 0,1 до 10 ч-1, предпочтительно приблизительно от 0,2 до 5 ч-1; объемное соотношение водорода и масла составляет приблизительно от 100 до 5000 Нм3/м3, предпочтительно приблизительно от 200 до 1000 Нм3/м3.

B1. Катализатор гидрокрекинга, отличающийся тем что, катализатор содержит приблизительно от 45 до 90 мас.% носителя в пересчете на сухое вещество; приблизительно от 1 до 40 мас.% компонента первого металла в пересчете на оксид металла; и приблизительно от 1 до 15 мас.% компонента второго металла в пересчете на оксид металла по отношению к сухой массе катализатора;

причем носитель содержит фосфорсодержащее молекулярное сито типа Y и тугоплавкий неорганический оксид, и массовое соотношение фосфорсодержащего молекулярного сита типа Y и тугоплавкого неорганического оксида составляет приблизительно от 0,03:1 до приблизительно 20:1; первый металл представляет собой металл группы VIB; и второй металл представляет собой металл группы VIII; и

при этом фосфорсодержащее молекулярное сито типа Y имеет содержание фосфора, составляющее от приблизительно 0,3 мас.% до приблизительно 5 мас.%, в пересчете на оксид, объем пор, составляющий приблизительно от 0,2 мл/г до приблизительно 0,95 мл/г, и соотношение содержания кислотных центров Бренстеда и содержания кислотных центров Льюиса, составляющее от приблизительно 2 до приблизительно 10 при измерении инфракрасным методом с применением пиридина.

B2. Катализатор по п. В1, причем катализатор содержит приблизительно от 55 до 85 мас.% носителя в пересчете на сухое вещество; приблизительно от 12 до 35 мас.% компонента первого металла в пересчете на оксид металла; и приблизительно от 2 до 10 мас.% компонента второго металла в пересчете на оксид металла по отношению к сухой массе катализатора; и

массовое соотношение фосфорсодержащего молекулярного сита типа Y и тугоплавкого неорганического оксида составляет приблизительно от 0,03:1 до приблизительно 6:1.

B3. Катализатор по п. В1 или В2, в котором фосфорсодержащее молекулярное сито типа Y имеет структурный спектр ЯМР 27Al, представляющий соотношение I60 м.д./I-1 м.д., составляющее приблизительно от 5 до 40, и соотношение L-1 м.д./I±6 м.д., составляющее приблизительно от 0,4 до 2.

B4. Катализатор по п. В1 или В2, в котором фосфорсодержащее молекулярное сито типа Y получают способом, включающим:

a) воздействие гидротермической обработки на исходный материал фосфорсодержащего молекулярного сита при температуре, составляющей приблизительно от 350 до 700°С, и давлении, составляющим приблизительно от 0,1 до 2 МПа, в течение приблизительно от 0,5 до 10 ч в присутствии пара для получения материала гидротермически обработанного молекулярного сита; причем исходный материал фосфорсодержащего молекулярного сита имеет содержание фосфора, составляющее от приблизительно 0,1 мас.% до приблизительно 15 мас.%, и содержание натрия, составляющее приблизительно 0,5 мас.% до приблизительно 4,5 мас.% в пересчете на оксид и по отношению к сухой массе исходного материала фосфорсодержащего молекулярного сита;