Изобретение относится к цементной промышленности, в частности к способу производства цементного клинкера в виде микрошариков.

Известен способ производства цементного клинкера, включающий в себя подогрев порошкообразного сырья отходящими газами, спекание его в процессе продувки через затравку кипящего слоя за счет сжигания топлива и охлаждение, в качестве топлива используют синтез-газ, получаемый в результате рекуперации тепла от клинкера путем химической регенерации традиционных видов топлива, и готовый продукт затем охлаждают в две стадии: высокотемпературная зона - продувкой смеси углеводородного топлива и воды - пара и/или углекислого газа - СО2, а низкотемпературная - воздухом, отходящие газы от ступеней охлаждения подают в зону спекания и декарбонизации. Углекислый газ и водяной пар отбирают из отходящих газов печи. (RU, 2497766 С1).

Недостатком данного способа является низкая температура факела. По данным Weber P. Abgasverluste beim Zementdrehofen. «Zement-Kalk-Gips», 1957, №2., повышение температуры факела на 20-40° увеличивает производительность на 2,5-4% и снижает удельный расход тепла на обжиг клинкера на 2-4%. Данный способ имеет ограничение по максимальной температуре факела, так как температура горения исходного топлива -метана СН4, составляет 2040°С, а компоненты синтез-газа, соответственно, оксида углерода СО - 2370°С и водорода Н2 - 2230°С, что и является максимальной температурой факела.

Известен способ получения цементного клинкера, заключающийся в том, что через слой сухой мелкогранулированной сырьевой смеси, расположенной на колосниковой решетке или пористом основании пропускают под напором горячие дымовые газы. Проникая внутрь слоя, они вызывают непрерывную циркуляцию зерен и весь слой материала приобретает сходство с кипящей жидкостью. Всестороннее смывание мелких зерен горячим газом создает наиболее благоприятные условия теплообмена и определяет высокую удельную производительность таких установок. Качество клинкера при этом получается высокое вследствие равномерного обжига мелких гранул. В качестве аналога рассматриваем способ, по которому все стадии - сушка, кальцинирование, обжиг цементного клинкера осуществляются в одном аппарате - реакторе. (Колокольников B.C. «Производство цемента» М., Высшая школа, 1967 г).

Недостатком данного способа является высокий расход топлива и электроэнергии. Высокий расход топлива вызван отсутствием предварительной декарбонизации сырья, а высокий расход электроэнергии вызван необходимостью создания повышенного давления газов для прохождения воздуха через высокотемпературный клинкер.

Известен способ нагрева поверхности за счет диссоциации двухатомного водорода, например, атомно-водородная сварка, которая представляет собой электрохимический вариант сварки плавлением. Процесс происходит за счет теплоты электрической дуги и рекомбинации атомарного водорода, предварительно диссоциированного вблизи столба независимой дуги между двумя вольфрамовыми электродами. По степени концентрации теплоты атомно-водородная сварка занимает промежуточное положение между ацетиленокислородной сваркой и сваркой вольфрамовым электродом в среде инертных газов. (В.П. Фоминых, А.П. Яковлев Ручная дуговая сварка)

Водород диссоциирует с превращением двухатомного водорода в атомарный Н2>2Н, с затратой энергии около 400 Мдж/кмоль (100000 кал/моль). На поверхности металла водород рекомбинирует в двухатомную форму, освобождает энергию диссоциации, передает ее металлу и расплавляет его с образованием сварочной ванны. (Большая Советская Энциклопедия, статья Атомно-водородная сварка)

Существует микроволновое устройство - «микроволновый факел», - позволяющее получать плазменные струи в потоках практически любых газов и газовых смесей при давлениях, близких к атмосферному. Примененная система ввода микроволновой энергии обеспечивает чрезвычайно высокую (близкую к 100%) эффективность использования энергии в плазме факела.

Высокая газовая температура в струе (Tg @ 4 - 5 тысяч градусов К), высокая концентрация электронов (ne @ 3 1014-1016 см-3) и электронная температура (Те @ 20 - 30 тысяч градусов К°) делают микроволновый факел чрезвычайно эффективным плазмохимическим устройством для разложения газообразных веществ.

Работает микроволновый факел на базе магнетрона и системы электрического питания, применяемых в бытовых кухонных СВЧ печах. Это позволяет изготавливать очень простые, эффективные, недорогие и недефицитные устройства для разложения газообразных веществ с его использованием. (Институт Общей Физики им. А.М. Прохорова http://oil06.narod.ru/hightech.htm)

Существует газогенератор, описанный в патенте Способ переработки конденсированного органического топлива и газогенераторная установка (RU 2554953), позволяющий получать синтез-газ и одновременно производить декарбонизацию известняка.

Известна полезная модель (RU 77861) «Установка для диспергирования цементного клинкера» предназначена для получения микрошариков из расплава в комбинации расходной печи для подогрева расплава цементного клинкера и установки для диспергирования расплава, в которой расплав в процессе распыления с помощью вращающихся лопастей в электрическом поле способен превращаться в мельчайшие сферические капли, затвердевающие при охлаждении.

В настоящее время улучшение процесса получения микрошариков из расплава цементного клинкера является чрезвычайно актуальной задачей, поскольку существующие методы экологически и экономически не эффективны и часто бывают неприемлемыми. В то же время, назрела необходимость в использовании таких технологий, которые бы обеспечивали получение микрошариков с обеспечением экологической чистоты газовых выбросов.

Общие основные проблемы, которые остаются нерешенными в указанных известных способах получения микрошариков из расплава цементного клинкера, являются, в частности: невозможность влиять на температуру газов по сечению реактора; невозможность локально нагревать радиационным способом необходимые участки и поддерживать заданную температуру на поверхности расплава клинкера.

Задачей настоящего изобретения является создание способа изготовления микрошариков из расплава цементного клинкера, обеспечивающего по сечению реактора стабильного, однородного фронта температуры путем управления температурой плазмы и СВЧ излучения, за счет безынерционного управления мощностью магнетрона, поверхностного разряда и расхода водорода.

Еще одной задачей настоящего изобретения является создание способа изготовления микрошариков из расплава цементного клинкера, в котором ликвидируется окислы азота, за счет применения кислородного дутья.

Еще одной задачей настоящего изобретения является создание способа производства микрошариков из расплава цементного клинкера заданного диаметра, за счет изменения температуры расплава и скорости течения газообразного сферообразующего агента.

Технический результат, на достижение которого направлено изобретение, заключается в повышении скорости клинкерообразования.

Указанный технический результат достигается тем, что способ производства микрошариков из расплава цементного клинкера включает подачу в газогенератор сверху сырьевой смеси, содержащей известняк, коксик и глину, а также подают инерт-кусковой шамот, а снизу в газогенератор подают кислород из установки короткоцикловой адсорбции воздуха, в зоне горения реактора кислород вступает в реакцию с углеродом коксика с выделением большого количества тепла, с образованием диоксида углерода и воды, перегретые газы диоксид углерода и водяной пар вступают в реакцию с углеродом коксика с образованием синтез-газа, представляющего собой смесь монооксида углерода и водорода, смесь глины и известняка, декарбонизированного в газогенераторе, поступает в реактор синтеза и плавления клинкера, а синтез-газ поступает на скруббер, где очищается от воды и смол, а затем поступает на установку аминовой очистки, где очищается от кислых газов, после чего часть синтез-газа попадает на установку паровой конверсии, где монооксид углерода конвертируется в водород и углекислый газ за счет реакции соединения монооксида углерода и воды, далее выделенный водород, поступает в блок СВЧ плазматронов с установками поверхностного разряда, где двухатомный водород диссоциирует с превращением двухатомного водорода в атомарный, с последующей рекомбинацией в двухатомный водород на поверхности смеси декарбонизированного известняка и глины, находящейся в реакторе синтеза и плавления клинкера, с выделением большого количества тепла и температурой около 3600 С°, приводя к образованию расплава клинкера, который подают затем в сверхзвуковую струю сферообразующего агента, где под действием сил поверхностного натяжения образуются микрошарики, направляемые в циклон для охлаждения.

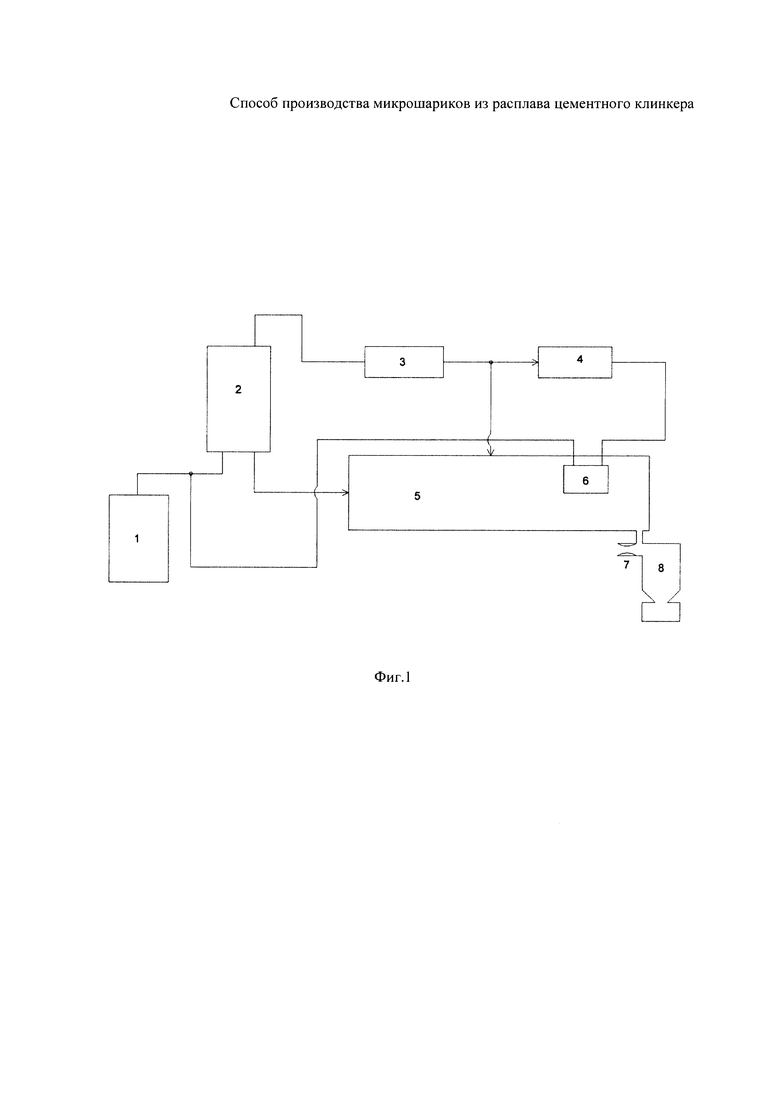

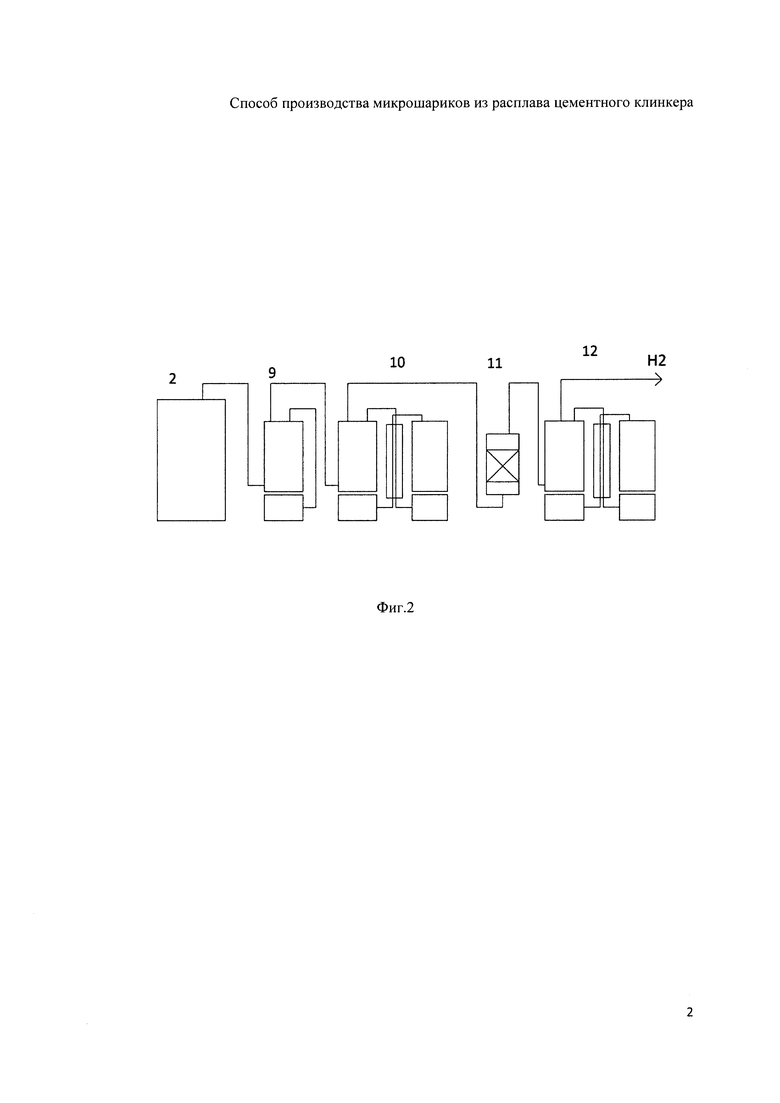

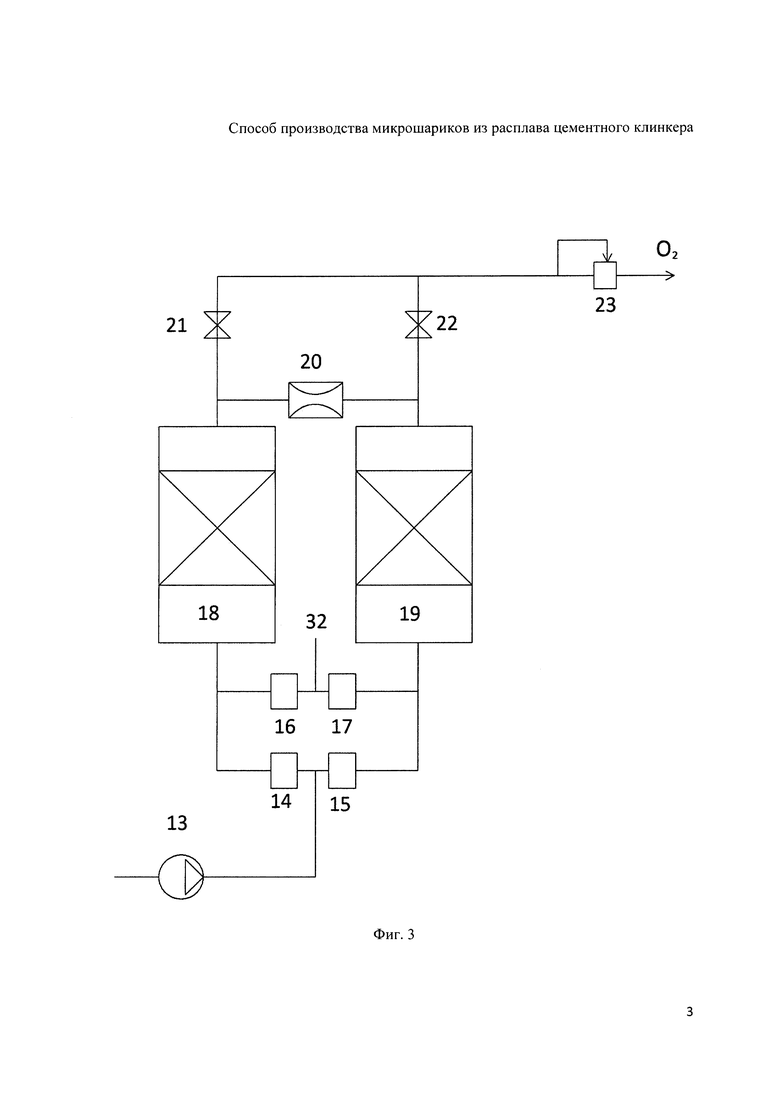

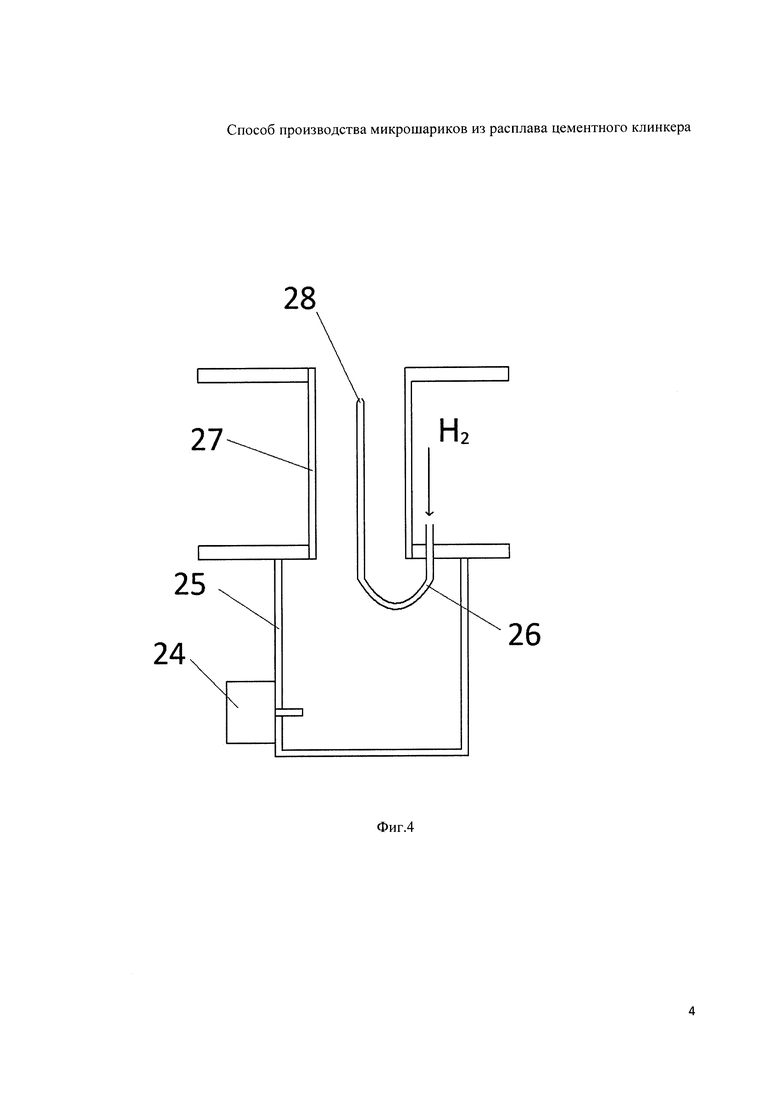

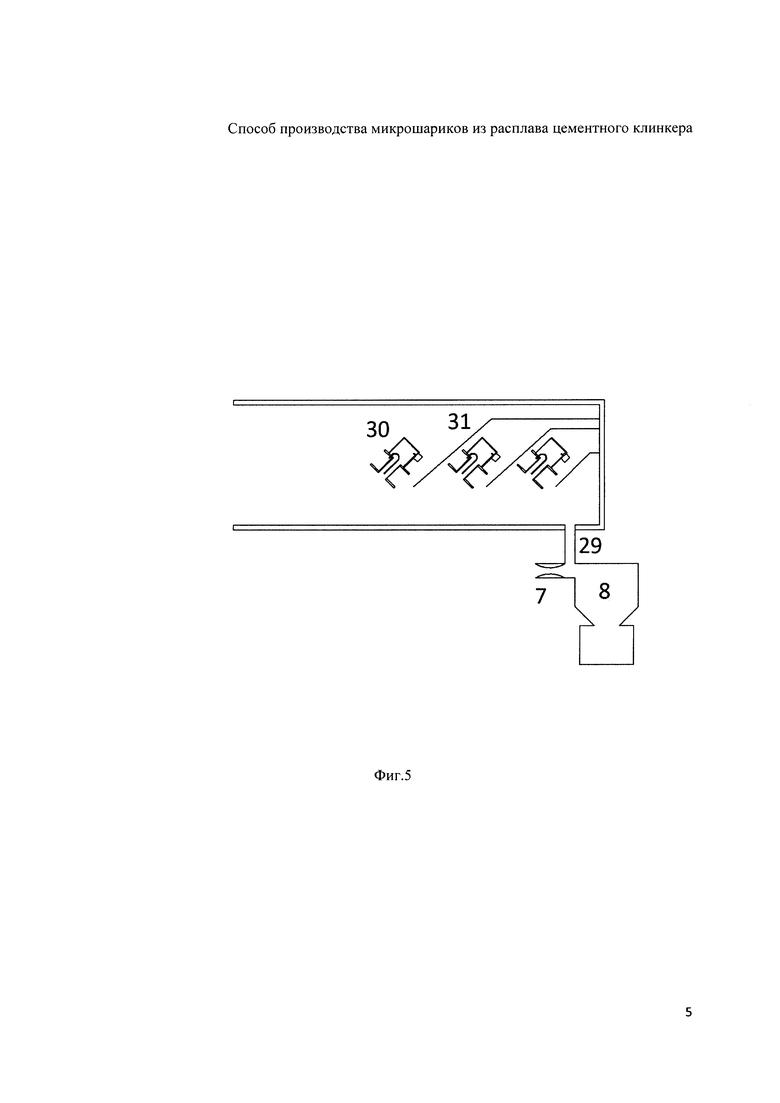

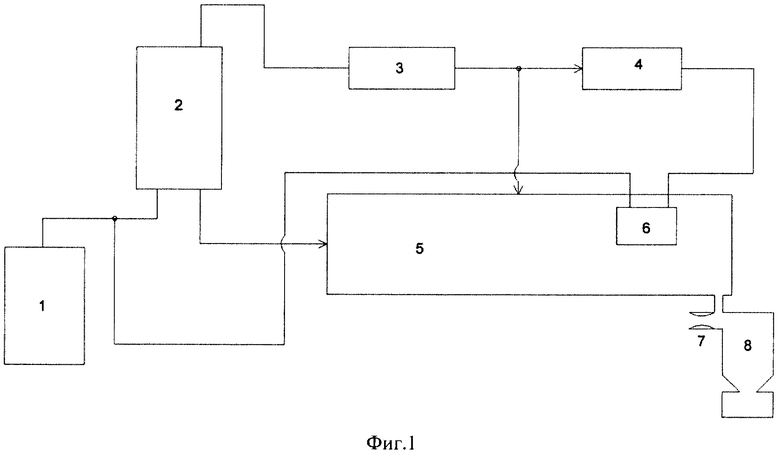

Изобретение поясняется чертежами, где на фиг. 1 схематично представлена установка по производству микрошариков из расплава цементного клинкера; на фиг. 2 - схема газогенератора с установкой конверсии синтез-газа в водород; на фиг. 3 - схема установки короткоцикловой адсорбции воздуха с получением кислорода 95% концентрации; на фиг. 4 - схема СВЧ плазматрона с установкой поверхностного разряда; на фиг. 5 - схема расположения схема блока СВЧ плазматронов с установками поверхностного разряда с форсунками подачи кислорода.

Установка для производства микрошариков из расплава цементного клинкера включает в себя установку короткоцикловой адсорбции воздуха 1 для получения 95% кислорода, после которой расположен газогенератор 2. Газогенератор 2 предназначен для декарбонизации известняка до негашеной извести и производит синтетический газ (далее - синтез-газ), который поступает на установку очистки газа 3 состоящую из скруббера 9 и установка аминовой очистки 10, далее часть синтез-газа поступает в реактор синтеза и плавления клинкера 5 (далее реактор 5), а другая часть синтез-газа поступает в блок конверсии монооксида углерода 4, откуда выделенный двухатомный водород поступает в блок СВЧ плазматронов с установками поверхностного разряда с форсунками подачи кислорода 6 в реакторе 5 на СВЧ плазматроны с установками поверхностного разряда 30, где двухатомный водород диссоциирует с превращением в атомарный водород, с последующей рекомбинацией в двухатомный водород на поверхности смеси декарбонизированного известняка и глины с выделением большого количества тепла и температурой около 3600 С°, приводя к расплаву смеси и переводу ее в жидкое, текучее состояние, и образованию расплава клинкера с резким увеличением скорости клинкерообразования. Далее по каналу 29 расплав клинкера обрабатывается сверхзвуковой струей газообразного сферообразующего агента, проходящего через сверхзвуковую форсунку 7, и в плоском скачке уплотнения разбивается на мелкодисперсные шарики, которые попадают в циклон 8, где охлаждаются и отделяются от газообразного сферообразующего агента. Кислород с установки короткоцикловой адсорбции 1 попадает через форсунки подачи кислорода 31 в область расположения СВЧ плазматронов с установками поверхностного разряда с форсунками подачи кислорода 6 в реакторе 5 и окисляет молекулы водорода до воды, с выделением тепла, которое используется для нагрева клинкера.

Установка короткоцикловой адсорбции воздуха 1 с получением кислорода 95% концентрации состоит из компрессора 13, который сжимает воздух и подает его на блок клапанов, состоящий из клапанов 14, 15, 16, 17, которые перепускают на емкости с цеолитами 18, 19, например Nax13, где осуществляется разделение кислорода и азота. Емкости 18, 19 снабжены дросселем 20, обратными клапанами 21, 22 и регулятором давления 23, через который кислород поступает на форсунки 31 находящиеся в блоке СВЧ плазматронов с установками поверхностного разряда с форсунками подачи кислорода 6 в реакторе 5, а обогащенная азотом смесь сбрасывается через сброс 32.

СВЧ плазматрон с установкой поверхностного разряда 30 состоит из магнитрона 24, волнового резонатора 25, петли связи резонатора с коаксиальным микроволновым трактом 26, внешнего коаксиального электрода микроволнового тракта 27, острие связи резонатора с коаксиальным микроволновым трактом 28. Водород поступает в резонатор с коаксиальным микроволновым трактом 26, пройдя через него попадает на острие резонатора с коаксиальным микроволновым трактом 28. По мере работы магнетрона 24 и накопления микроволновой энергии в волновом резонаторе 25 напряженность поля на резонаторе с коаксиальным микроволновым трактом 26 возрастает и, в некоторый момент времени, достигает пробойной величины. При этом на острие резонатора с коаксиальным микроволновым трактом 28 в струе водорода образуется пробой и формируется область газоразрядной плазмы. Эта плазма в силу своей высокой проводимости фактически становится продолжением острия резонатора с коаксиальным микроволновым трактом 28 внешнего коаксиального электрода микроволнового тракта 27, и электромагнитная волна теперь может распространяться дальше по коаксиалу, до конца области, занятой плазмой, где вновь обеспечиваются пробойные условия для прилегающей области. Таким образом, в струе водорода формируется плазменный факел, длина которого может достигать десятков сантиметров. А водород диссоциирует с превращением двухатомного водорода в атомарный, и достигая поверхности клинкера, водород рекомбинирует в двухатомную форму выделяя около 400 Мдж/кмоль, нагревая тем самым клинкер.

Способ производства микрошариков из расплава цементного клинкера реализуется в процессе работы установки, заключающейся в следующем.

В газогенератор 2 сверху подается сырьевая смесь, содержащая известняк, коксик, глину (пригодная для производства клинкера см справочник А.И. Августиник Керамика - М.: Стройиздат, 1957) и инерт, например, кусковой шамот, который предназначен для нагрева кислорода до температуры 1200 С° и обеспечения газопроницаемости рабочей зоны газогенератора 2. Снизу в газогенератор 2 подают кислород из установки короткоцикловой адсорбции воздуха 1. В зоне горения реактора 5 кислород вступает в реакцию с углеродом коксика с выделением большого количества тепла, с образованием диоксида углерода и воды. Перегретые газы диоксид углерода и водяной пар вступают в реакцию с углеродом коксика с образованием синтез-газа, представляющего собой смесь монооксида углерода и водорода. Смесь глины и известняка, декарбонизированного в газогенераторе, поступает в реактор 5 синтеза и плавления клинкера, а синтез-газ поступает на скруббер 9, где очищается от воды и смол, а затем поступает на установку аминовой очистки 12, где очищается от кислых газов, после чего часть синтез-газа попадает на установку паровой конверсии 11, где монооксид углерода конвертируется в водород и углекислый газ за счет реакции соединения монооксида углерода и воды. Далее выделенный водород, поступает в блок СВЧ плазматронов с установками поверхностного разряда 30 с форсунками подачи кислорода 6 в реакторе 5, где двухатомный водород диссоциирует с превращением двухатомного водорода в атомарный, с последующей рекомбинацией в двухатомный водород на поверхности смеси декарбонизированного известняка и глины, находящейся в реакторе 5, с выделением большого количества тепла и температурой около 3600 С°, приводя к образованию расплава клинкера. Полученный расплав клинкера по каналу 29 попадает в сверхзвуковую струю исходящую из форсунки 7 газообразного сферообразующего агента (воздух) нагнетаемого компрессором (на чертеже условно не показан), где в плоском скачке уплотнения расплавленный клинкер разбивается на мелкодисперсные капли, которые под действием сил поверхностного натяжения образуют микрошарики, которые попадают в циклон 8, где охлаждаются и отделяются от газообразного сферообразующего агента.

Кроме образования микрошариков в сверхзвуковой струе, образование микрошариков может быть осуществлено, например, путем электростатического вытягивания в неравновесном электрическом поле («Капля» Гегузин Я.Е. издательство «Наука» Москва 1973 г. стр. 95-100).

Управление и регулирование процессами производства микрошариков из расплава цементного клинкера может быть осуществлено на основе известных из уровня техники приемов и методов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ЦЕМЕНТНОГО КЛИНКЕРА | 1994 |

|

RU2115742C1 |

| СПОСОБ ГИДРОТЕРМАЛЬНОЙ КАРБОНИЗАЦИИ ВОЗОБНОВЛЯЕМОГО СЫРЬЯ И ОРГАНИЧЕСКИХ ОТХОДОВ | 2020 |

|

RU2773424C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2021 |

|

RU2760246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОТОПЛИВНОЙ СМЕСИ | 2019 |

|

RU2709497C1 |

| Кислородно-топливная энергоустановка для совместного производства электроэнергии и водорода | 2023 |

|

RU2814174C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА | 2018 |

|

RU2694033C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И ТЕПЛА В ХИМИКО-МЕТАЛЛУРГИЧЕСКОМ ПРОЦЕССЕ ПЕРЕРАБОТКИ РУД, УГЛЕВОДОРОДНОГО СЫРЬЯ И ОТХОДОВ | 2023 |

|

RU2836519C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТВЕРДЫХ БИООТХОДОВ В ВОЗОБНОВЛЯЕМОЕ ТОПЛИВО | 2005 |

|

RU2373263C2 |

| ГЕТЕРОГЕННАЯ ЖИДКОФАЗНАЯ КРИСТАЛЛИЗАЦИЯ АЛМАЗА | 1998 |

|

RU2169700C2 |

Изобретение относится к цементной промышленности, в частности к способу производства цементного клинкера в виде микрошариков. Технический результат, на достижение которого направлено изобретение, заключается в повышении скорости клинкерообразования. В газогенератор 2 сверху подается смесь, содержащая известь, коксик, глину (смесь оксида кварца и других примесей) и инерта, а снизу в газогенератор 2 подают кислород. Нагрев поднимающегося снизу газогенератора 2 кислорода, поступающего из установки короткоцикловой адсорбции 1 воздуха, осуществляется за счет теплоотдачи разогретого и опускающегося инерта. Кислород вступает в реакцию с углеродом коксика с выделением большого количества тепла, с образованием диоксида углерода и воды. Перегретые газы СО2 и Н2О (виде пара) вступают в реакцию с углеродом коксика и образуют синтез-газ, представляющий собой смесь монооксида углерода СО и водорода Н2. Известь, пройдя через зону горения газогенератора 2, декарбонизируется. Далее синтез-газ поступает на скруббер 9, где очищается от воды и смол, а затем поступает на установку аминовой очистки 10, после чего часть синтез-газа попадает на установку паровой конверсии 11, где монооксид углерода конвертируется в водород и углекислый газ. Далее конвертированный синтез-газ поступает на установку аминовой очистки 12, где выделяется водород, поступающий в блок СВЧ плазматронов с установками поверхностного разряда 30 с форсунками подачи кислорода 6 в реакторе 5, где водород диссоциирует с превращением двухатомного водорода в атомарный, с последующей рекомбинацией в двухатомный водород на поверхности клинкера, с выделением большого количества тепла и температурой около 3600°С, приводя к его расплаву и переводу его в жидкое, текучее состояние. Повышение температуры клинкера и сопутствующее этому снижение вязкости клинкера приводит к увеличению скорости растворения СаО образовавшегося из коксика в клинкере, что способствует резкому увеличению скорости клинкерообразования. Полученный расплав клинкера подвергается воздействию сферообразующего агента, в котором под действием сил поверхностного натяжения образуются микрошарики, которые попадая в циклон охлаждаются. 5 ил.

Способ производства микрошариков из расплава цементного клинкера включает подачу в газогенератор сверху сырьевой смеси, содержащей известняк, коксик и глину, а также подают инерт - кусковой шамот, а снизу в газогенератор подают кислород из установки короткоцикловой адсорбции воздуха, в зоне горения реактора кислород вступает в реакцию с углеродом коксика с выделением большого количества тепла, с образованием диоксида углерода и воды, перегретые газы диоксид углерода и водяной пар вступают в реакцию с углеродом коксика с образованием синтез-газа, представляющего собой смесь монооксида углерода и водорода, смесь глины и известняка, декарбонизированного в газогенераторе, поступает в реактор синтеза и плавления клинкера, а синтез-газ поступает на скруббер, где очищается от воды и смол, а затем поступает на установку аминовой очистки, где очищается от кислых газов, после чего часть синтез-газа попадает на установку паровой конверсии, где монооксид углерода конвертируется в водород и углекислый газ за счет реакции соединения монооксида углерода и воды, далее выделенный водород, поступает в блок СВЧ плазматронов с установками поверхностного разряда, где двухатомный водород диссоциирует с превращением двухатомного водорода в атомарный, с последующей рекомбинацией в двухатомный водород на поверхности смеси декарбонизированного известняка и глины, находящейся в реакторе синтеза и плавления клинкера, с выделением большого количества тепла и температурой около 3600°С, приводя к образованию расплава клинкера, который подают затем в сверхзвуковую струю сферообразующего агента, где под действием сил поверхностного натяжения образуются микрошарики, направляемые в циклон для охлаждения.

| Способ одновременного получения генераторного газа и портландцемента | 1935 |

|

SU47394A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ЦЕМЕНТНОГО КЛИНКЕРА | 1994 |

|

RU2115742C1 |

| Приспособление для притирки плоских поверхностей с сообщением плоскопараллельного и вращательного движения обрабатываемым деталям | 1948 |

|

SU77861A1 |

| JP H05339037 A, 21.12.1993. | |||

Авторы

Даты

2019-06-18—Публикация

2018-05-29—Подача