Изобретение относится к области металлургии и машиностроения, а именно, к химико-термической обработке, в частности, к циклическому газовому азотированию высоколегированных сталей, и может быть использовано при изготовлении деталей из высоколегированных сталей, работающих при высоких температурах в условиях трения с большими контактными нагрузками.

Известен способ азотирования изделий из легированных сталей, включающий их нагрев до температуры насыщения Т=500-600°С в инертной атмосфере с последующей выдержкой в насыщающей газообразной среде. Выдержку изделий осуществляют попеременно в атмосфере воздуха, а затем в атмосфере аммиака (см. патент РФ №2367715, МПК С23С 8/34, опубл. 2009 г.).

Недостатками известного способа являются формирование на поверхности изделий упрочненного слоя только на базе твердых растворов легирующих элементов и большая длительность процесса, обусловленная замедленной диффузией азота в процессе насыщения через поверхностный слой.

Наиболее близким к заявляемому способу по технической сущности является принятый в качестве прототипа способ циклического газового азотирования включающий нагрев в печи детали до температуры 540-650°С, изотермическую выдержку при температуре нагрева, во время которой осуществляют замену насыщающей атмосферы циклически в два этапа в каждом цикле, и последующее охлаждение вместе с печью в атмосфере аммиака. Предварительно на поверхность детали наносят наноразмерную медную пленку толщиной в интервале 150-200 нм. Обеспечивается увеличение до заданного значения толщины монолитной зоны металлокерамик в диффузионном азотированном слое, получаемом на поверхности деталей из конструкционных легированных сталей без увеличения длительности процесса азотирования и без снижения его твердости (см. патент РФ №2614292, МПК С23С 28/04, опубл. 2017 г.).

Недостатком данного способа является сложность нанесения гальваническим способом наноразмерной медной пленки (менее 500 нм) на детали из нержавеющих сталей (высоколегированных).

Технической задачей, решаемой настоящим изобретением, является увеличение толщины диффузионного азотированного слоя, получаемого на поверхности деталей из высоколегированных сталей при сокращении длительности процесса азотирования и без снижения его твердости.

Указанная техническая задача решается за счет того, что в способе циклического газового азотирования деталей из высоколегированных сталей, включающий нагрев в печи до температуры 540-650°С, изотермическую выдержку при температуре нагрева, во время которой осуществляют замену насыщающей атмосферы циклически в два этапа в каждом цикле, и последующее охлаждение вместе с печью в атмосфере аммиака, предварительно на поверхность детали наносят каталитическое покрытие, нагрев проводят в атмосфере аммиака и диоксида углерода при соотношении их объемов 1:1, при этом первый этап цикла изотермической выдержки проводят в насыщающей атмосфере аммиака в смеси с парами воды при соотношении объемов упомянутых компонентов 1:1, а второй этап упомянутого цикла проводят в насыщающей атмосфере аммиака в смеси с диоксидом углерода при соотношении их объемов 1:1, процесс повторяют до получения азотированного слоя заданной толщины, согласно изобретению в качестве каталитического покрытия используют шликерное покрытие, содержащее оксид хрома Cr2O3.

Решение поставленной технической задачи достигается за счет предварительно нанесенной на поверхность деталей локального шликерного покрытия из оксида хрома, благодаря чему появляется возможность при подаче аммиака и паров воды - на первом этапе цикла, получить азотную кислоту из аммиака, которая устраняет пленку из Cr2O3.

При последующей подаче смеси аммиака и диоксида углерода - на втором этапе цикла, на поверхности детали аммиак распадается на атомарный азот и ионы водорода и происходит восстановление катализатора Cr2O3, кроме того происходят реакции в результате которых образуется дополнительный атомарный азот. Затем цикл повторяется до тех пор, пока не будет достигнута заданная толщина диффузионного азотированного слоя.

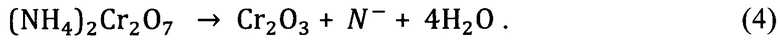

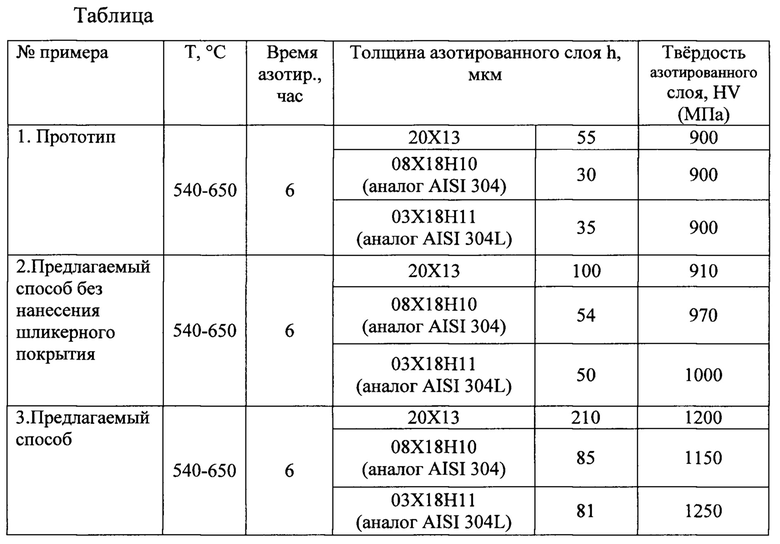

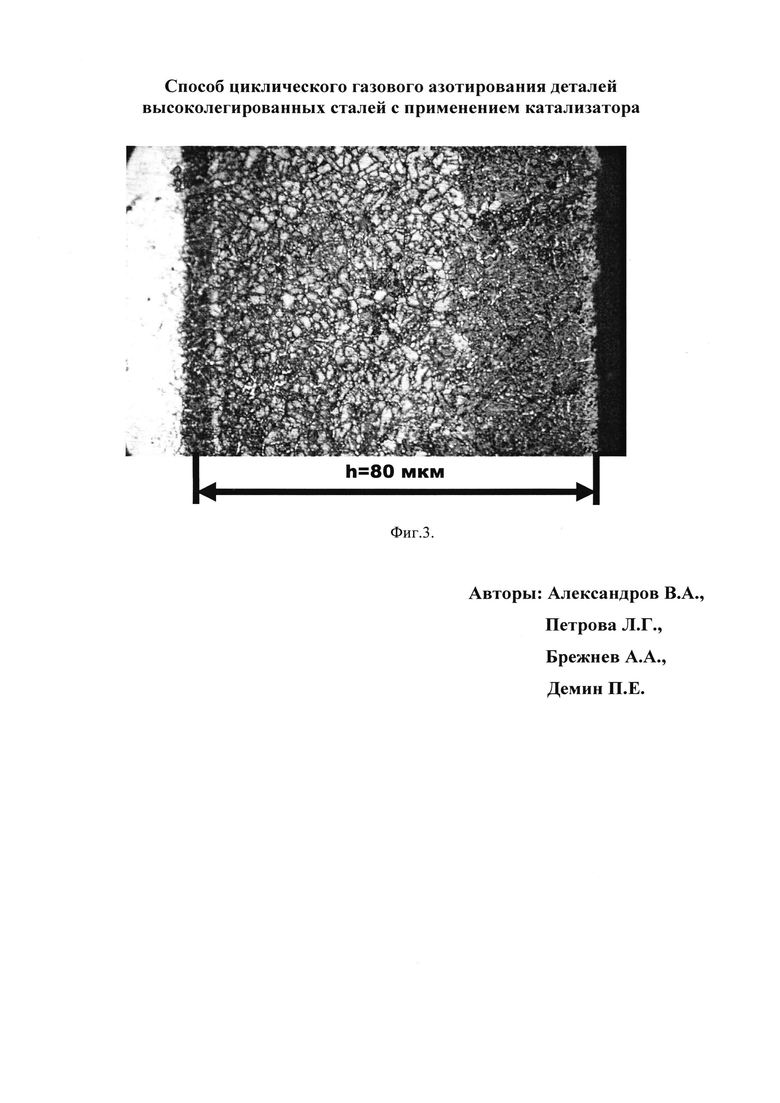

Изобретение иллюстрируется фотографиями, на которых представлены структуры сталей: 20X13 - фиг. 1, 08Х18Н10 - фиг. 2 (аналог AISI 304), 03X18H11 (аналог AISI 304L) - фиг. 3, обработанных по предлагаемому способу. На иллюстрациях показана толщина h азотированного слоя.

Способ циклического газового азотирования деталей из высоколегированных сталей, заключается в том, что детали нагревают до заданной температуры в атмосфере аммиака в смеси с диоксидом углерода, выдерживают при изотермических условиях и затем охлаждают вместе с печью в атмосфере аммиака. Во время изотермической выдержки циклически меняют атмосферу в два этапа в каждом цикле. При этом предварительно на поверхность деталей наносят шликерное покрытие, содержащее оксид хрома Cr2O3, а изотермическую выдержку на первом этапе цикла проводят в насыщающей атмосфере аммиака в смеси с парами воды, а второй этап цикла проводят в насыщающей атмосфере аммиака в смеси с диоксидом углерода. Соотношение объема аммиака к объему другого компонента насыщающей атмосферы в процессе нагрева и в каждом из этапов цикла изотермической выдержки поддерживают постоянным и равным 1:1.

Изотермическую выдержку проводят в интервале температур Т=540-650°С.

Предлагаемый способ реализуется следующим образом. 1. На поверхность деталей методом окунания наносят шликерное покрытие, состоящее из порошка оксида хрома Cr2O3 и связующего - раствора целлулоида в смеси ацетона и уксусной кислоты. Перед нанесением шликерного покрытия детали промывают 1% раствором хлористого цинка в воде, для их обезжиривания.

2. Детали из высоколегированных сталей нагревают в атмосфере аммиака и диоксида углерода в соотношении 1:1 по объему до температуры в интервале Т=540-650°С. На этом этапе происходит распад связующего в щликерном покрытии.

3. Далее проводят азотирование в условиях изотермической выдержки при той же температуре Т=540-650°С. При этом осуществляют циклическое изменение газовой смеси: на первом этапе цикла подают смесь из аммиака и паров воды, на втором этапе - смесь из аммиака и диоксида углерода. Затем данный цикл повторяют необходимое количество раз. Количество аммиака в процессе насыщения на первом и втором этапах цикла поддерживают постоянным и равным соотношению 1:1 к объему другого компонента насыщающей атмосферы. На первом этапе цикла происходит образование на поверхности детали азотной кислоты в присутствии паров воды за счет следующих химических реакций:

Азотная кислота повышает эффективность процесса азотирования за счет устранения пленки из Cr2O3 с ингибиторными свойствами с поверхности нержавеющих сталей. В процессе насыщения на втором этапе цикла на поверхности детали вновь образуется оксид хрома, который в данном случае является катализатором процессов окисления аммиака, кроме того, за счет химической реакции (4) образуются дополнительный атомарный азот, что ускоряет процесс азотирования:

В результате это позволяет сократить длительность процесса азотирования. Цикл подачи газовых смесей повторяют до тех пор, пока не будет достигнута заданная толщина диффузионного слоя. Продолжительность этапов цикла подачи газовых смесей - аммиака и паров воды или аммиака и диоксида углерода, устанавливается в каждом конкретном случае в зависимости от содержания Cr в стали: чем больше процентное содержание хрома в стали, тем больше продолжительность этапов цикла. При достижении заданной толщины диффузионного азотированного слоя проводят охлаждение вместе с печью в атмосфере аммиака и выгрузку готовых деталей из реактора печи.

Такой способ азотирования позволяет получить на поверхности деталей из высоколегированных сталей диффузионный азотированный слой толщиной до 200 мкм за счет предварительного нанесения на поверхность деталей шликерное покрытие, содержащее оксид хрома Cr2O3.

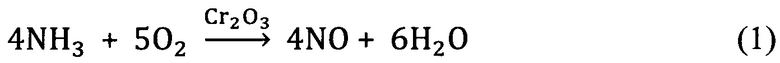

Для сравнения заявляемого способа с прототипом были проведены исследования деталей-образцов из сталей 20X13, 08X18H10 (аналог AISI 304), 03X18H11 (аналог AISI 304L), подвергнутых термодиффузионному азотированию, по способу, изложенному в прототипе и по предлагаемому способу без предварительного шликерного покрытия и с нанесением шликерного покрытия. Осуществимость и преимущества предлагаемого способа могут быть рассмотрены на представленных ниже примерах.

1. Обработка деталей-образцов из сталей 20X13, 08Х18Н10 (аналог AISI 304), 03Х18Н11 (аналог AISI 304L) по способу, изложенному в прототипе. Детали-образцы нагревали в среде аммиака до температуры Т=540-650°С, выдерживали 6 часов, затем охлаждали в печи. Толщина диффузионного азотированного слоя и значения микротвердости указаны в таблице.

2. Обработка деталей-образцов из сталей 20X13, 08X18H10 (аналог AISI 304), 03X18H11 (аналог AISI 304L) по предлагаемому способу без предварительного нанесения шликерного покрытия из оксида хрома. Детали-образцы нагревали в печи до температуры Т=540-650°С (в зависимости от марки стали) в атмосфере аммиака и диоксида углерода, затем проводили азотирование в течение 6 часов в циклически изменяемой газовой среде. Толщина диффузионного азотированного слоя и значения микротвердости указаны в таблице.

3. Обработка деталей-образцов из сталей 20X13, 08X18H10 (аналог AISI 304), 03X18H11 (аналог AISI 304L) по предлагаемому способу с нанесением шликерного покрытия из оксида хрома на их поверхность. Детали-образцы нагревали в печи до температуры Т=540-650°С (в зависимости от марки стали) в атмосфере аммиака и диоксида углерода, затем проводили азотирование в течение 6 часов в циклически изменяемой газовой среде. Толщина диффузионного азотированного слоя и значения микротвердости указаны в таблице.

Из таблицы видно, что предлагаемый способ по сравнению с прототипом обеспечивает увеличение толщины азотированного слоя более, чем в 2-4 раза и повышение его твердости примерно на треть: с 900 Мпа до 1250 МПа. Если не использовать шликерное покрытие, то по сравнению с прототипом толщина слоя увеличиться в 1,5-2 раза, а твердость останется практически такой же. Такой результат достигается за счет большего количества азота, диффундирующего в поверхностный слой за счет присутствия дополнительного атомарного азота, образующегося в результате химической реакции (4).

Таким образом, изобретение позволяет увеличить толщину диффузионного азотированного слоя, получаемого на поверхности деталей из высоколегированных сталей при сокращении длительности процесса азотирования и без снижения его твердости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ 08Ю В ГАЗООБРАЗНЫХ СРЕДАХ | 2018 |

|

RU2692007C1 |

| СОСТАВ КОМПАУНДА ДЛЯ АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2737796C1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2415964C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2287608C2 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2367715C2 |

Изобретение относится к области металлургии и машиностроения, а именно к химико-термической обработке, в частности к циклическому газовому азотированию высоколегированных сталей, и может быть использовано при изготовлении деталей, работающих при высоких температурах в условиях трения с большими контактными нагрузками. Способ циклического газового азотирования деталей из высоколегированных сталей включает предварительное нанесение на поверхность детали каталитического покрытия, нагрев в печи до температуры 540-650°С в атмосфере аммиака и диоксида углерода при соотношении их объемов 1:1, изотермическую выдержку при температуре упомянутого нагрева, во время которой осуществляют замену насыщающей атмосферы циклически в два этапа в каждом цикле, и последующее охлаждение вместе с печью в атмосфере аммиака. Первый этап цикла изотермической выдержки проводят в насыщающей атмосфере аммиака в смеси с парами воды при соотношении объемов упомянутых компонентов 1:1. Второй этап упомянутого цикла проводят в насыщающей атмосфере аммиака в смеси с диоксидом углерода при соотношении их объемов 1:1. Упомянутую циклическую замену насыщающей атмосферы повторяют до получения азотированного слоя заданной толщины. В качестве каталитического покрытия используют шликерное покрытие, содержащее оксид хрома Cr2O3. Обеспечивается увеличение толщины диффузионного азотированного слоя, получаемого на поверхности деталей из высоколегированных сталей при сокращении длительности процесса азотирования и без снижения его твердости. 3 ил., 1 табл.

Способ циклического газового азотирования деталей из высоколегированных сталей, включающий предварительное нанесение на поверхность детали каталитического покрытия, нагрев в печи до температуры 540-650°С в атмосфере аммиака и диоксида углерода при соотношении их объемов 1:1, изотермическую выдержку при температуре упомянутого нагрева, во время которой осуществляют замену насыщающей атмосферы циклически в два этапа в каждом цикле, и последующее охлаждение вместе с печью в атмосфере аммиака, при этом первый этап цикла изотермической выдержки проводят в насыщающей атмосфере аммиака в смеси с парами воды при соотношении объемов упомянутых компонентов 1:1, а второй этап упомянутого цикла проводят в насыщающей атмосфере аммиака в смеси с диоксидом углерода при соотношении их объемов 1:1, при этом упомянутую циклическую замену насыщающей атмосферы повторяют до получения азотированного слоя заданной толщины, отличающийся тем, что в качестве каталитического покрытия используют шликерное покрытие, содержащее оксид хрома Cr2O3.

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| RU 2018137741 C1, 24.03.2017 | |||

| WO 2009153244 A1, 23.12.2009 | |||

| US 10081858 B2, 25.09.2018. | |||

Авторы

Даты

2019-06-19—Публикация

2018-10-26—Подача