Изобретение относится к технологии сварки взрывом и может найти применение в машиностроении, при изготовлении многослойной конструкции подшипников скольжения, в частности, состоящих из прочного стального основания и плакирующего слоя из антифрикционного сплава бронзы, содержащей свинец.

Основные способы соединения компонентов металлов между собой: литейное плакирование, холодная и горячая прокатка, сварка взрывом.

Так, получение биметаллического соединения (сталь - антифрикционный сплав бронзы) БрОЦС 4-4-2,5 литейным плакированием (Политехнический словарь, Изд. «Советская энциклопедия», Москва-1980, стр. 269), приводит к образованию пористого слоя и не. обеспечивает достаточной прочности сцепления слоев, что значительно снижает эксплуатационные характеристики вкладышей подшипников скольжения.

Получение биметаллического соединения для вкладышей подшипников скольжения совместной пластической деформацией (холодной прокаткой), (А.с. SU №965673, В23К 20/04, 25.10.82) включает в себя подготовку поверхностей исходных материалов, сборку пакета, плакирование путем холодной прокатки, промежуточную и окончательную термообработку. При этом пакет собирают из слоев стали и антифрикционного сплава бронзы, содержащей свинец (конкретно, оловянно-цинко-свинцовой) с одновременным введением между ними промежуточного слоя из меди или однофазной латуни, причем толщину промежуточного слоя выбирают равной 2-5% толщины стального слоя. Холодную прокатку ведут с обжатием 50-75%, промежуточный отжиг осуществляют при температуре максимальной растворимости компонентов один в другом. Образовавшееся соединение обладает невысокой прочностью и разрушается при последующей обработке, причем это сложный и трудоемкий процесс, он требует специального оборудования для нагрева и прокатки. Недостаточная прочность сцепления слоев объясняется наличием свинца в составе оловянно-цинко-свинцовой бронзе, который при плакировании вытесняется на поверхность раздела слоев и препятствует их соединению.

Таким образом, принятые в промышленности способы изготовления антифрикционных биметаллических соединений, в частности, сталь - антифрикционный сплав бронзы, содержащей свинец, сложны, трудоемки и, не обеспечивают достаточной прочности сцепления слоев.

Наиболее экономически приемлемым и технологичным подходом для получения биметаллических (биметалл) или композиционных соединений,. в частности, антифрикционных сплавов бронз, содержащих свинец, со сталью, является сварка взрывом, которая дает поверхность соединения с высокими механическими характеристиками и предъявляет менее строгие требования к подготовительным процессам по сравнению с литейным плакированием, холодной и горячей прокаткой. Положительными особенностями сварки взрывом является простота процесса и оборудования, этот процесс хорошо воспроизводим, качество сварного соединения может быть подтверждено неразрушающими и разрушающими методами контроля. При сварке взрывом контакт между металлами достигается при значительно более высоком давлении, чем в принятых технологических процессах, при движении контактной поверхности происходит самоочищение соединяемых поверхностей, требования к чистоте поверхности не столь жесткие. Для достижения высокого импульсного давления используется взрыв конденсированного взрывчатого вещества (ВВ), при этом не требуется специального оборудования для нагрева и прокатки, что обеспечивает минимальные трудозатраты и высокую производительность. Поверхности, которые должны быть соединены, соударяются со скоростью, более 100 м/сек, причем не по нормали, а под небольшим углом (от 2° до 25°), что приводит к более прочному соединению металлов по сравнению с литейным плакированием и прокаткой, за счет интенсивных сдвиговых деформаций в пограничном слое.

Известен способ (патент РФ №2243871, B23K 20/08, 10.01.2005), который может быть использован для соединения двух или нескольких металлических деталей, для чего метаемую металлическую пластину устанавливают с зазором над неподвижной пластиной (металлическим основанием) и инициируют заряд ВВ, расположенный над метаемой пластиной, от системы инициирования. Предварительно производят обработку поверхностей свариваемых пластин до шероховатости Rz=8,0÷12,0 мкм. Сварку осуществляют давлением продуктов детонации, время действия которых превышает время остывания расплавленных на глубину более 2 мкм поверхностных слоев пластин. В частности, в описании представлен результат эксперимента, относящийся к изготовлению вкладышей для подшипников скольжения. Биметалл: Сталь 08КП (неподвижная стальная пластина (основание)) - сплав АО-20 (метаемая металлическая пластина из антифрикционного сплава, не содержащего свинец). Толщина основного материала (Ст08КП) - 6 мм, толщина антифрикционного покрытия (сплав АО-20) - 1.5 мм. Расход ВВ: 6 кг/м2.

Качество сварки соответствует ТУ 48-21-840-89.

Данный технический подход позволяет получить биметалл, имеющий высокие технические и эксплуатационные характеристики, а также позволяет снизить уровень нагрузок, необходимых для разгона метаемой пластины (нет необходимости в обеспечении высокой скорости соударения, необходимой для превышения предела текучести материала). Однако, при таком подходе невозможно обеспечить сварку металлургически несовместимых металлов и сплавов (например, антифрикционный сплав бронзы, содержащей свинец, со сталью).

Техническая проблема состоит в создании технологичных подходов к получению прочных соединений антифрикционных сплавов (в частности, бронз, содержащих свинец) со сталью, так как свинец, находящийся в бронзе в качестве легирующего элемента, со сталью не взаимодействует и не образует твердых растворов.

Технический результат, на достижение которого направлено заявляемое техническое решение, заключается в получении прочного соединения антифрикционных сплавов (в частности, бронз, содержащих свинец) со сталью при сварке взрывом.

Данный технический результат достигается тем, что в отличие от известного способа получения соединения антифрикционного сплава со сталью сваркой взрывом, заключающегося в том, что устанавливают пластину из антифрикционного сплава с зазором над неподвижным стальным основанием, метают пластину из антифрикционного сплава на неподвижное стальное основание посредством инициирования находящегося над ней заряда взрывчатого вещества, в предложенном способе в качестве метаемой пластины выбирают пластину выполненную из антифрикционного сплава бронзы, содержащей свинец, до инициирования заряда взрывчатого вещества вводят в зазор между неподвижным стальным основанием и метаемой пластиной промежуточный слой в виде медной пластины, толщину которой выбирают из условия предотвращения попадания свинца в соединение;

В частности, толщина медной пластины лежит в диапазоне от 200 мкм до 500 мкм.

То есть, технический результат достигается за счет введения в зазор между свариваемыми металлами в исходной сборке до инициирования заряда взрывчатого вещества и соответственно, в полученное после сварки взрывом соединение промежуточного слоя из меди определенной толщины, что позволяет устранить прямой контакт при сварке взрывом металлургически несовместимых металлов-антифрикционного сплава и стального основания, конкретно, антифрикционного сплава бронзы, содержащей свинец, со сталью.

Выбор антифрикционного сплава бронзы, содержащей свинец, для изготовления метаемой пластины обусловлен его практичностью и распространенностью при получении сварных соединений, в частности, для подшипников скольжения.

Свинец, находящийся в антифрикционном сплаве такой бронзы в качестве легирующего элемента, препятствует получению соединения со сталью сваркой взрывом. Это объясняется тем, что при плакировании на поверхность раздела слоев вытесняется свинец, находящийся в свинцовой бронзе в виде мягкой структурной составляющей, который со сталью не взаимодействует и не образует твердых растворов и сварных соединений, хотя с другими металлами, например, с медью, можно получить такое соединение.

При сварке взрывом на контактной границе увеличивается тепловыделение, что приводит к переводу некоторого количества свинца в парообразную фазу и его выносу из зоны соединения, а оставшаяся часть свинца на линии соединения перемешивается в промежуточном слое меди. В связи с этим, для получения соединения антифрикционного сплава со сталью, предложено введение в зазор (причем выбор величины зазора обусловлен необходимостью создания условий возникновения воздушной ударной волны) между стальным основанием • и метаемой пластиной из бронзы, содержащий свинец, промежуточного слоя из меди толщиной, определяемой из условия предотвращения попадания свинца в соединение, в частности, между неподвижным стальным основанием и метаемой пластиной из бронзы, содержащей свинец, предложено расположить тонкую медную пластину (толщиной от 200 мкм до 500 мкм). Толщина промежуточного слоя из меди (медной пластины) подбирается экспериментально в зависимости от толщины метаемой пластины и массы заряда ВВ, исходя из условия предотвращения попадания свинца в соединение.

Эксперимент показывает, что при толщине промежуточной медной пластины менее 200 мкм происходит нарушение ее сплошности в процессе сварки взрывом, а увеличение толщины промежуточной медной пластины более 500 мкм, приводит к уменьшению требуемой толщины антифрикционного слоя в изделии. Сварка взрывом производится за один подрыв системы инициирования.

Практическая реализация этого подхода обеспечивает возможность формирования в зоне сварного шва структуры с минимальным содержанием свинца и предотвращает попадание свинца в соединение между компонентами основных металлов, что способствует получению прочного соединения бронзы, содержащей свинец, и стали.

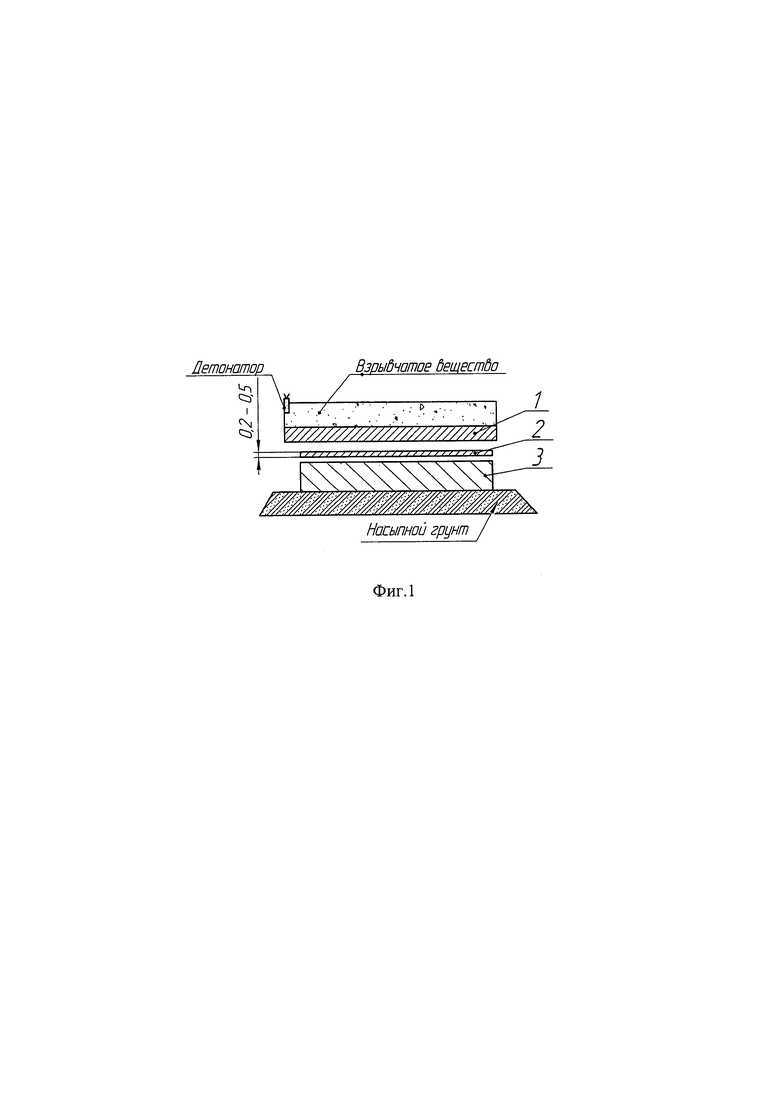

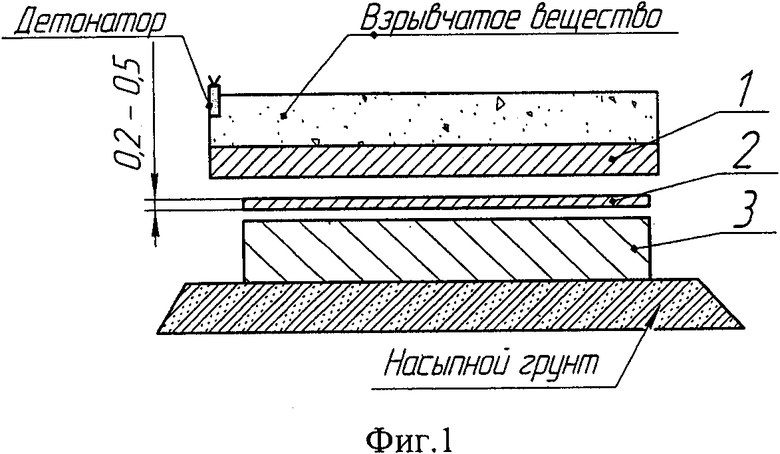

На фиг. приведено, схематичное изображение реализующего способ устройства сварки взрывом трехслойного композита сталь + медь + антифрикционный сплав бронзы, содержащей свинец, где: 1 - метаемая пластина из антифрикционного сплава бронзы, содержащей свинец,; 2- промежуточная пластина из меди (промежуточный слой в виде медной пластины); 3- неподвижное стальное основание, система инициирования ВВ (обозначена позицией «детонатор»).

Возможность достижения требуемого технического результата при использовании заявляемого способа подтверждается проведенными экспериментами.

Эксперимент проведен в соответствии с фиг. На фиг. изображено реализующее способ устройство для сварки взрывом стали (неподвижная стальное основание 3) с антифрикционным сплавом бронзы, содержащей свинец, (метаемая пластина 1), основанное на установке метаемой пластины 1 с зазором над неподвижным стальным основанием 3 и размещении над метаемой пластиной заряда ВВ, связанного с системой инициирования (детонатор), которое отличается от прототипа тем, что в зазоре между метаемой и неподвижной пластиной располагается промежуточная пластина 2 толщиной от 200 мкм до 500 мкм из меди.;

В последовательности действий способ сварки взрывом реализован следующим образом: устанавливают реализующую функцию плакирующего слоя пластину 1 из антифрикционного сплава бронзы, содержащей свинец, с зазором над неподвижным стальным основанием 3, метают эту пластину на неподвижное стальное основание посредством инициирования находящегося над метаемой пластиной заряда взрывчатого вещества. В качестве метаемой пластины 1 выбирают пластину, выполненную из антифрикционного сплава бронзы, содержащей свинец, до инициирования заряда взрывчатого вещества вводят в зазор между неподвижным стальным основанием 3 и метаемой пластиной 1 промежуточный слой 2 в виде медной пластины, толщину которой выбирают из условия предотвращения попадания свинца в соединение от 200 мкм до 500 мкм.

Эксперимент 1. Изготовление упорных колодок (сегментов) для упорных подшипников скольжения.

Биметалл: Ст. 20 - антифрикционный сплав бронзы, содержащей свинец БрО10С10. Толщина стального основания - (Ст. 20) - 25 мм, толщина метаемой пластины из антифрикционного сплава бронзы, содержащей свинец (БрО10С10) -4 мм (400 мкм). Отношение массы ВВ к массе метаемой пластины 0,9-1,5.

Соединение разрушилось под действием отраженных волн разгрузки в процессе сварки взрывом из - за низкой прочности свинца, частицы которого при плакировании были выдавлены на контактные поверхности стали и бронзы и препятствовали получению соединения.

Эксперимент 2. Изготовление упорных колодок (сегментов) для упорных подшипников скольжения с промежуточным медным слоем.

Композиционный материал: Ст: 20 - медь Ml- антифрикционный сплав бронзы, содержащей свинец БрО10С10. Толщина основного материала (стального основания) (Ст. 20) - 25 мм, толщина промежуточного слоя (Медь M1) - (0,2-0,5)мм, толщина метаемой пластины (БрО10С10) - 4 мм. Отношение массы ВВ к массе метаемой пластины 0,9-1,5.

Получено сварное соединение по всей поверхности. Сварка взрывом в примерах 1-2 производилась взрывчатым веществом (смесь аммиачной селитры с тротилом) со скоростью детонации (1800-2000) м/с.)

По сравнению с прототипом реализована возможность получения прочного соединения (соединение не разрушилось в процессе сварки взрывом) металлургически несовместимых металлов и сплавов.

Таким образом, основным преимуществом способа является получение прочного сварного соединения при сварке взрывом стали с антифрикционным сплавом бронзы, содержащей свинец, за счет введения до инициирования ВВ промежуточного слоя определенной толщины из меди, что позволяет полностью предотвратить попадание свинца, содержащегося в бронзе в качестве легирующего элемента, в соединение между компонентами основных свариваемых металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2009 |

|

RU2397850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2013 |

|

RU2560472C2 |

| СПОСОБ СВАРКИ ВЗРЫВОМ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2017 |

|

RU2695855C2 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711289C1 |

| СПОСОБ ВЗРЫВНОГО ПЛАКИРОВАНИЯ ТОРЦЕВОЙ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ | 2010 |

|

RU2412033C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2574177C1 |

| Способ получения жаростойкого покрытия на поверхности пластины из жаропрочной стали | 2023 |

|

RU2807253C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ | 2003 |

|

RU2243871C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711288C1 |

Изобретение может найти применение при изготовлении многослойной конструкции подшипников скольжения, в частности, состоящих из стального основания и плакирующего слоя из антифрикционного сплава бронзы, содержащей свинец, например оловянно-свинцовой бронзы. Устанавливают пластину из антифрикционного сплава с зазором над неподвижным стальным основанием и метают пластину из антифрикционного сплава на неподвижное стальное основание посредством инициирования находящегося над ней заряда взрывчатого вещества. Пластина выполнена из бронзы, содержащей свинец. До инициирования заряда взрывчатого вещества вводят в зазор между неподвижным стальным основанием и метаемой пластиной промежуточный слой в виде медной пластины, толщину которой выбирают из условия предотвращения попадания свинца в соединение. Технический результат заключается в получении прочного соединения антифрикционных сплавов, в частности бронз, содержащих свинец, со сталью при сварке взрывом. 1 ил., 2 пр.

Способ получения соединения антифрикционного сплава со сталью сваркой взрывом, включающий установку пластины из антифрикционного сплава с зазором над неподвижным стальным основанием и метание пластины из антифрикционного сплава на неподвижное стальное основание посредством инициирования находящегося над ней заряда взрывчатого вещества, отличающийся тем, что в качестве метаемой пластины используют пластину, выполненную из бронзы, содержащей свинец, при этом до инициирования заряда взрывчатого вещества вводят в зазор между неподвижным стальным основанием и метаемой пластиной промежуточный слой в виде медной пластины, толщину которой выбирают из условия предотвращения попадания свинца в соединение.

| СПОСОБ СВАРКИ ВЗРЫВОМ СТАЛИ СО СВИНЦОВИСТОЙ БРОНЗОЙ | 1989 |

|

SU1630156A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1998 |

|

RU2154755C2 |

| СПОСОБ СВАРКИ ВЗРЫВОМ | 2003 |

|

RU2243871C1 |

| 0 |

|

SU406691A1 | |

| US 3395444 A, 06.08.1968. | |||

Авторы

Даты

2019-06-19—Публикация

2017-07-12—Подача