Предлагаемое изобретение относится к контролю протекания коррозионных процессов и может быть применено для определения степени опасности проникновения локальной коррозии, в частности питтинговой коррозии, в металлические конструкции (реакторы, теплообменники, емкости, трубопроводы и т.д.), контактирующие с электропроводными коррозионными средами.

Известен блок индикаторов скорости коррозии металлических сооружений, содержащий три индикатора скорости коррозии толщиной 0,3; 0,4; 0,5 мм и шириной не более 2 мм. Одним концом индикаторы присоединены на точечной сварке к контрольной пластине, к противоположным концам индикаторов присоединены контрольные проводники с указателями толщины индикаторов. Индикаторы и контрольная пластина изготавливаются из того же материала, что и металлическое сооружение, на поверхность которого устанавливают блок индикаторов, вмонтированных в специальный корпус. Перед установкой блока индикаторов в корпус внутренняя поверхность индикаторов должна быть изолирована антикоррозионным покрытием. Контрольная пластина присоединяется к металлическому сооружению. Путем периодического измерения электропроводимости цепи «индикатор - металлическое сооружение» определяется момент разрушения индикатора. (Патент РФ 2161789, МПК8 G01N 17/00, G01N 27/30, опубл. 10.01.2001.)

Основными недостатками этого устройства являются:

- очень малая величина рабочей площади индикатора - не более 0,4 см2, что не дает возможности реального отображения развития коррозионных процессов;

- невозможность фиксирования единичных питтинговых сквозных разрушений, так как они не оказывают существенного влияния на электропроводимость цепи «индикатор - металлическое сооружение»;

- определение кинетики процесса коррозии по моменту разрушения индикатора, а не по изменению величины электропроводимости, так, как даже у практически полностью прокорродировавшего индикатора, находящегося в специальном корпусе, сохранится электропроводимость.

Наиболее близким по технической сущности и достигаемому результату является устройство для контроля степени локальной коррозии металлических сооружений в проводящих средах, состоящее из электрически замкнутого на сооружение объекта воздействия коррозионной среды - корпуса, изготовленного из того же материала, что и сооружение, причем весь корпус или контактирующая со средой его часть имеет меньшую, чем стенка сооружения, заранее установленную толщину. Полость корпуса заполнена непроводящим инертным капиллярно-пористым материалом, в который введен металлический электрод, при этом между корпусом и электродом включен регистрирующий прибор (Патент РФ 2143107, G01N 17/00, G01N 17/02, опубл. 20.12.1999 г. - прототип).

При локальной коррозионной перфорации корпуса или его более тонкой части происходит всасывание среды внутрь полости с последующим через некоторый промежуток времени смачиванием металлического электрода, вследствие чего изменяется сопротивление в цепи «корпус-электрод» и возникает разность электродных потенциалов между корпусом и электродом, что регистрируется соответствующими приборами: либо омметром, либо вольтметром, на основании чего определяется степень локальной коррозии.

Существенным недостатком данного устройства является то, что оно выполняет одноразовую функцию: после перфорации и определения локальной коррозии оно подлежит практически полной замене, за исключением металлического электрода. Кроме того, это устройство не позволяет определять кинетику развития коррозионного процесса, для определения которой предлагается использовать несколько таких устройств с разной толщиной стенки корпуса, что значительно повысит стоимость контроля. Также при эксплуатации устройства в условиях повышенных давлении и температуры необходимы ограничения по минимальной толщине корпуса и требуется тщательная герметизация полости корпуса и участков ввода металлического электрода и токоподвода, соединяющего корпус с металлическим сооружением.

Технической задачей предлагаемого изобретения является повышение надежности дистанционного диагностирования коррозионного состояния металлических конструкций, контактирующих с коррозионной средой, независимо от давления, температуры, движения среды и типа конструкции.

Техническим результатом предлагаемого изобретения является увеличение объема информационных данных о развитии коррозионного процесса, позволяющие эффективно его контролировать, при значительном упрощении конструкции и стоимости устройства.

Технический результат достигается тем, что предлагаемое устройство для контроля локальной коррозии состоит из объектов воздействия коррозионной среды - металлических пластин, имеющих заранее меньшую и различную между собой толщины, чем стенка металлической конструкции, и изготовленных из того же материала, что и металлическая конструкция, причем одна сторона каждой пластины обращена в сторону коррозионной среды, а другая путем известных способов электрически и механически присоединена к протектору тех же размеров, что и пластина, и изготовленному из металла, имеющего более отрицательный потенциал коррозии в данной среде, чем металл пластины, при этом каждые пластина и протектор образуют датчики, которые электрически изолированы друг от друга, а протектор и от среды, антикоррозионным диэлектрическим покрытием, причем каждый датчик помещен в общий корпус из коррозионно-стойкого диэлектрического материала и имеет через блок переключателей и токоизмерительный прибор электрический контакт с металлической конструкцией.

Если конструкция изготовлена из многослойного металлического материала с чередующимися защитными и протекторными слоями, то датчики изготовлены из этого же материала, но с заранее меньшими и различными между собой толщинами защитных слоев, контактирующего с коррозионной средой.

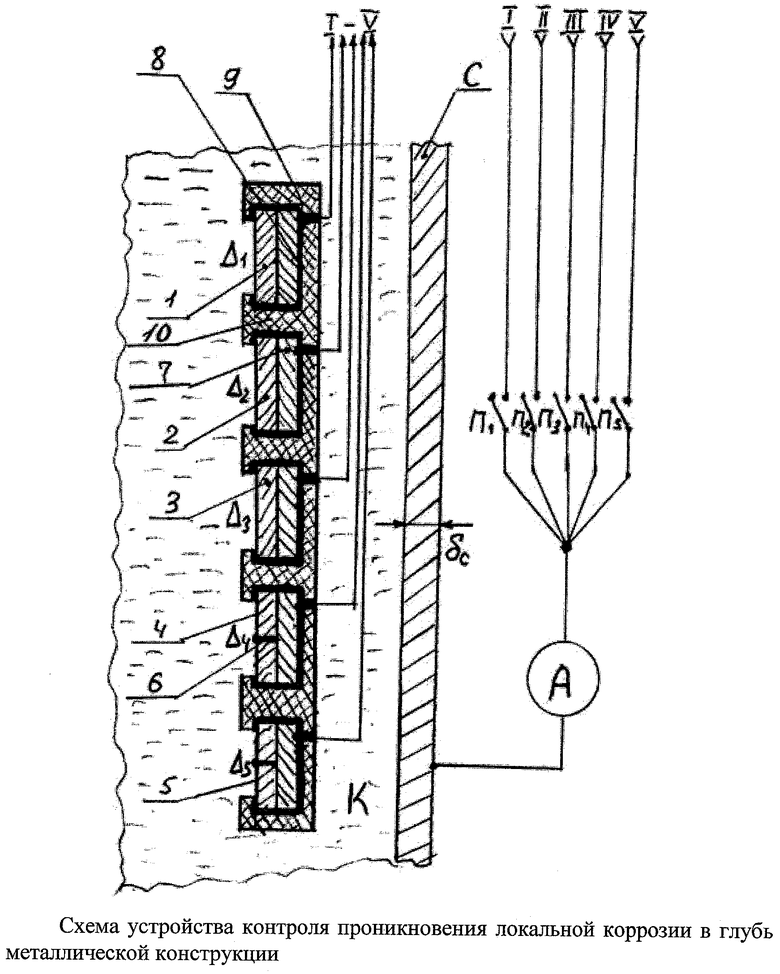

На чертеже представлена схема варианта предлагаемого устройства для контроля проникновения локальной коррозии металлических конструкций, изготовленной из монометалла.

Устройство, погруженное в коррозионную среду К, содержит цельные металлические пластины 1-3 и пластины 4, 5 с центральным поперечным сварным швом 6. Толщину пластин (δ1-δ5) целесообразно принимать в интервале 0,3-0,75 от толщины стенки (δс) металлической конструкции С, поэтому δ1≈0,3δc; δ2≈0,5δс; δ3≈0,7δс; δ4≈0,5δс; δ5≈0,7δс. Пластины, путем известных способов, например электроосаждения, наплавки, сварки ввзрывом и т.д., электрически и механически присоединены к протекторам 7, которые вместе образуют датчики Δ1-Δ5. К каждому датчику открытыми концами припаяны изолированные проводники I-V. Через проводники, блок переключателей П1-П5 и токоизмерительный прибор А датчики электрически замкнуты на стенку С металлической конструкции (участок перехода проводников к блоку переключателей не показан). Протекторы 7, торцевые стороны датчиков и места спаев изолированы антикоррозионным покрытием 8. Датчики помещены в корпус 9 с перегородками 10, изготовленных из коррозионно-стойкого диэлектрического материала.

Для контроля проникновения локальной коррозии металлических конструкций, изготовленных из многослойного металлического материала с чередующимися защитными и протекторными слоями, датчиками являются пластины из этого же материала, но с толщинами защитных слоев, удовлетворяющих вышеприведенным условиям. Кроме того, в данном случае устройство может содержать дополнительный контрольный датчик, изготовленный из материала защитного слоя, но имеющий заранее большую, чем защитный слой, толщину.

В зависимости от условий эксплуатации, агрессивности коррозионной среды и требуемого объема информации о развитии коррозионного процесса количество датчиков может быть либо увеличено, либо уменьшено.

Предлагаемое устройство работает следующим образом.

В начальный момент эксплуатации устройства все переключатели находятся в положении «включено» и так, как пластины 1-5 и стенка С электрозамкнуты, то их поверхности практически эквипотенциальны, вследствие чего ток в цепи имеет очень низкие фоновые значения. Протекание процесса коррозии пластин и стенки металлической конструкции, характеризуются потенциалами коррозии пластин ЕКПЛ и стенки ЕКСТ, которые близки друг к другу и намного положительное потенциала коррозии протектора ЕКПР. При достижении перфорации какой-либо пластины (очевидно в первую очередь наиболее тонкой - 1) происходит контакт коррозионной среды с протектором, а так как ЕКПЛ>ЕКПР, то ЕКПЛ значительно сместится в отрицательную сторону и соответственно станет отрицательнее ЕКСТ, вследствие чего в цепи «датчик - стенка» появится электрический ток, который зафиксирует токоизмерительный прибор А и величина которого в большой степени превосходит фоновый ток. Номер датчика, где произошла перфорация, легко устанавливают за счет манипуляций с переключателями и затем этот датчик отключают, остальные переключатели включены и ток в цепи принимает фоновые значения. После перфорации пластин каких-либо других датчиков их номера также устанавливают и затем отключают. В первую очередь ими окажутся датчики 2 и 4, и, возможно, первым в данном случае будет сигнал с 4-го датчика, так как объектом воздействия коррозионной среды у него является пластина со сварным швом. Полученные данные дают основание судить о кинетике развития коррозионного процесса и степени его опасности. Срабатывание датчиков 3 и 5 указывает на то, что эксплуатацию данной металлической конструкции необходимо прекратить, затем провести обследование и произвести ремонт, а если скорость процесса оказалась выше нормативной, то принять меры по обеспечению противокоррозионной защиты.

При контроле коррозии многослойной металлической конструкции с чередующимися защитными и протекторными слоями, дополнительный контрольный датчик обеспечит определение ресурса работы защитного слоя, контактирующего с коррозионной средой: в момент появления сквозной коррозии защитного слоя в цепи «стенка - контрольный датчик» возникнет электрический ток, но только обратного по сравнению с токами с других датчиков, направления.

Ниже приведены примеры практических и лабораторных испытаний предлагаемого устройства и прототипа.

Пример 1.

Необходимо осуществить контроль проникновения питтинговой коррозии металлического бака аэрации слабоминерализованной воды, изготовленного из листовой стали 12Х15Г9НД (AISI 201) толщиной 3 мм, размером 1,2×1,0×1,2 м со сварными швами, рабочим объемом 1,2 м3 и площадью рабочей поверхности 5,6 м2. Состав коррозионной среды: 800-1200 мг/л хлорид-ионов; 80-100 мг/л сульфат-ионов и 30-50 мг/л карбонат-ионов; температура 18-22°С, скорость протока - 60 л/час. Потенциал коррозии стенки бака составлял 0,09 В относительно шкалы стандартного водородного электрода (далее значения потенциалов приводятся по этой шкале).

Объекты воздействия коррозионной среды изготавливали из такой же стали и такой же поставки в виде 3-х пластин 30×80 мм с толщинами 1,1; 1,6; 2,2 мм и 2-х пластин с поперечным центральным сварным швом, имеющих толщину 1,6 и 2,2 мм. Потенциалы коррозии пластин были практически идентичными и составляли 0,092 В.

На одну из сторон каждой пластин электроосаждали цинковое покрытие из раствора, содержащего 450 г/л ZnSO4·7H2O и 30 г/л Al2(SO4)3·18H2O при комнатной температуре, силе тока - 3А в течение 2-х часов при перемешивании, получая при этом электрически и механически присоединенный к пластине протектор толщиной (400±20) мкм с потенциалом коррозии, равным - 0,58 В. Таким образом, пластины и осажденные на них протекторы образовывали 5-ть датчиков. К протекторам припаивали свободными концами изолированные проводники, имеющими свою индивидуальную маркировку под номерами 1-5. Протекторы, торцевые участки датчиков и места спаев изолировали антикоррозионным твердеющим гуммировочным составом VODIPREN90. Далее датчики помещали в корпус из полипропилена, а изолированные проводники другими свободными концами припаивали к 5-ти однополюсным переключателям: 1-й проводник к 1-ому переключателю, 2-ой ко 2-ому и т.д., другие полюса переключателей объединяли и соединяли с отрицательной клеммой миллиамперметра, имеющего цену деления на самой чувствительной шкале, равной 5 мкА. Положительную клемму миллиамперметра соединяли с внешней стенкой бака аэрации. Устройство устанавливали на глубине 50 см в 10-ти см от стенки бака.

Было также изготовлено устройство, принятое за прототип (пример 2 в описании патента), с толщиной дна 1,6 мм и площадью рабочей поверхности ≈23 см2. В качестве регистрирующего прибора использовали милливольтметр. Это устройство устанавливали рядом с предлагаемьм устройством.

Результаты испытаний предлагаемого устройства и прототипа представлены в таблице.

Как следует из данных таблицы сигнал на первом датчике появился через 2024 час, что свидетельствовало о развитии интенсивной питтинговой коррозии с глубиной питтинга 1,1 мм. Этот датчик отключили. Вслед за первым через 824 часа был зарегистрирован ток на четвертом датчике, у которого в качестве объекта воздействия коррозионной среды являлась пластина со сварным швом и толщиной 1,6 мм. В это время у прототипа напряжение отсутствовало и только через 368 часов на нем практически одновременно со вторым датчиком был зафиксирован сигнал. Далее устройство, принятое за прототип, уже никаких результатов не давало, т.е. являлось источником одноразовой информации. Соответственно через 3644 и 3872 часа на датчиках 5 и 3 регистрировали токи силой 925 и 685 мкА, что свидетельствовало о перфорации пластин толщиной 2,2 мм. На основании этих данных было принято решение о прекращении эксплуатации бака аэрации, обследование внутренней поверхности которого показало наличие, главным образом, питтингов глубиной от 1,5 до 2,2 мм в количестве 3-5-ти питтингов на 1 дм2 внутренней рабочей поверхности. Бак был отремонтирован и покрыт изнутри антикоррозионным покрытием «Галлополим-2». Внутри бака было установлено предлагаемое устройство, содержащее два датчика под номерами 1 и 4, у которых пластины также были покрыты «Галлополимом-2». Вновь изготавливаемые баки аэрации подлежали обязательному покрытию антикоррозионным составом с установкой предлагаемого устройства.

Пример 2.

Проведение контроля проникновения питтинговой коррозии стенки металлической конструкции, изготовленной из трехслойного металлического материала, включающий первый защитный слой из стали 08Х18Н10Т, второй протекторный слой из Ст10 и третий, также защитный, из стали 08Х18Н10Т. Толщина защитных слоев составляла 0,7 мм, протекторного - 2 мм. Данный металлический материал был изготовлен по технологии сварки взрывом.

Датчики в виде пластин 20×80 мм в количестве трех штук изготавливали из того же материала, что и стенка, причем у первого датчика толщины защитных слоев составляли 0,3 мм, протекторного - 1,3 мм, у второго и третьего датчиков толщины защитных слоев были равными - 0,5 мм, протекторных - 1,7 мм, но только третий датчик имел поперечный сварной шов. Изготовили также и четвертый, контрольный датчик из стали 08Х18Н10Т в виде пластины 20×80 мм и толщиной 2 мм, т.е. почти в три раза большей толщины защитного слоя контролируемой металлической конструкции. К одному из защитных слоев первых трех датчиков и одной стороне контрольного датчика припаивали изолированные проводники. Защитные слои, сторону, где был припаян изолированный провод для контрольного датчика, места спаев и торцы изолировали покрытием VODIPREN90. Далее выполняли операции в соответствии с примером 1. Испытания проводили в коррозионной среде следующего состава: раствор - 0,17M NaCl+0,13М KCl+0,008М Na2SO4+0,008М NaHCO3. Эта среда имитирует природные хлоридные воды, в которой потенциалы коррозии защитных слоев и пластины контрольного датчика имели значение (0,82±0,01)В, а ЕКПР=-0,41 В. Стенку конструкции имитировал лист из вышеуказанного трехслойного материала размером 20×50 см. К одной стороне листа припаивали изолированный провод. Эту сторону, место спая и торцы изолировали покрытием VODIPREN90. Предлагаемое устройство и лист полностью погружали в раствор объемом 80 литров, содержащийся в полиэтиленовом баке с внутренними размерами 30×40×80 см. Лист жестко устанавливали вблизи одной из стенок бака изолированной к ней стороной листа. Примерно на середине глубины погружения листа и на расстоянии ~8 см от его центра было установлено устройство.

В начальный период испытаний фоновый ток не превышал 15-ти мкА, но через 2076 часов в цепи первого датчика появился ток силой 375 мкА, что показало наличие развития питтинговой коррозии, а по прошествии еще 1612 часов практически одновременно на втором и третьем датчиках возник токовый сигнал с силой тока 390 и 415 мкА соответственно, т.е. скорости питтинговой коррозии защитных слоев со сварным швом и без него мало чем отличались друг от друга. Через 5224 часа появился ток в цепи контрольного датчика силой 405 мкА, что свидетельствовало о том, что ресурс работы защитного слоя толщиной 0,7 мм в данной коррозионной среде составил 5224 часа или 216,7 суток.

Необходимо отметить, что устройство будет эффективно работать при повышенных давлениях, так как в датчиках отсутствуют какие-либо полости, независимо от состава и движения среды и от температуры (изоляция и корпус должны быть термостойкими).

Таким образом, устройство для контроля проникновения локальной коррозии металлических конструкций, являющееся предметом настоящего предлагаемого изобретения, в отличие от прототипа, обладает многофункциональностью, позволяет определять кинетику развития коррозионного процесса, степень его опасности, вовремя принимать меры по выводу конструкции из эксплуатации, избегая тем самым аварийных утечек коррозионных сред, особенно ядовитых, устанавливать ресурс работы защитных слоев и покрытий, и обеспечивать защиту от коррозии металлических конструкций при постоянном дистанционном диагностировании их коррозионного состояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций | 2017 |

|

RU2692118C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕРАВНОМЕРНОЙ КОРРОЗИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2019 |

|

RU2715474C1 |

| НАНОСТРУКТУРИРОВАННАЯ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2010 |

|

RU2452788C2 |

| НАНОСТРУКТУРИРОВАННАЯ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2010 |

|

RU2452789C2 |

| Способ электрохимической защиты от коррозии погружного оборудования в жидкой среде | 2020 |

|

RU2749787C1 |

| СПОСОБ КОНТРОЛЯ КОРРОЗИОННОЙ СТОЙКОСТИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ И ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2379655C1 |

| ИЗМЕРИТЕЛЬ ЛОКАЛЬНОЙ КОРРОЗИИ ПРОМЫСЛОВЫХ НЕФТЕГАЗОПРОВОДОВ | 2019 |

|

RU2720035C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ | 2003 |

|

RU2237748C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СТАЛЬНЫХ ИЗДЕЛИЙ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2149400C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ ПРОТИВ ЛОКАЛЬНОЙ КОРРОЗИИ | 2012 |

|

RU2504772C1 |

Изобретение относится к контролю протекания коррозионных процессов и может быть применено для определения степени опасности проникновения локальной коррозии, в частности питтинговой коррозии, в металлические конструкции (реакторы, теплообменники, емкости, трубопроводы и т.д.), контактирующие с электропроводными коррозионными средами. Устройство для контроля локальной коррозии, которое состоит из объектов воздействия коррозионной среды - металлических пластин, имеющих заранее меньшую и различную между собой толщину, чем стенка металлической конструкции, и изготовленных из того же материала, что и металлическая конструкция. При этом одна сторона каждой пластины обращена в сторону коррозионной среды, а другая путем известных способов электрически и механически присоединена к протектору тех же размеров, что и пластина, изготовленному из металла, имеющего более отрицательный потенциал коррозии в данной среде, чем металл пластины. Каждые пластина и протектор образуют датчики, которые электрически изолированы друг от друга, а протектор и от среды, антикоррозионным диэлектрическим покрытием, причем каждый датчик помещен в общий корпус из коррозионно-стойкого диэлектрического материала и имеет через блок переключателей и токоизмерительный прибор электрический контакт с металлической конструкцией. Техническим результатом изобретения является повышение надежности дистанционного диагностирования коррозионного состояния металлических конструкций, контактирующих с коррозионной средой, независимо от давления, температуры, движения среды и типа конструкции. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Устройство для контроля проникновения локальной коррозии в металлические конструкции, состоящее из электрически замкнутого на металлическую конструкцию объекта воздействия коррозионной среды - корпуса, изготовленного из того же материала, что и металлическая конструкция, который имеет меньшую, чем стенка металлической конструкции, заранее установленную толщину, устройство содержит объекты воздействия коррозионной среды - пластины, имеющие различные между собой толщины, причем одна сторона каждой пластины обращена в сторону коррозионной среды, а другая электрически и механически присоединена к протектору тех же размеров, что и пластина, и изготовленному из металла, имеющего более отрицательный потенциал коррозии, чем металл пластины, при этом каждые пластина и протектор образуют датчики, которые электрически изолированы друг от друга, а протектор и от коррозионной среды, антикоррозионным диэлектрическим покрытием, каждый датчик помещен в общий корпус из коррозионно-стойкого диэлектрического материала и имеет через блок переключателей и токоизмерительный прибор электрический контакт с металлической конструкцией.

2. Устройство по п.1, отличающееся тем, что датчики изготовлены из многослойного материала металлической конструкции, содержащего защитные и протекторные слои, но с заранее меньшими толщинами защитных слоев.

3. Устройство по п.1, отличающееся тем, что содержит контрольный датчик, изготовленный из материала защитного слоя или покрытия, с заранее большей толщиной, чем толщина слоя или покрытия.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕПЕНИ ЛОКАЛЬНОЙ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ | 1998 |

|

RU2143107C1 |

| .УСТРОЙСТВО для КОНТРОЛЯ СТЕПЕНИ КОРРОЗИОННОГО и ЭРОЗИОННОГО РАЗРУШЕНИЯ | 0 |

|

SU371483A1 |

| НЕПОЛЯРИЗУЮЩИЙСЯ ЭЛЕКТРОД СРАВНЕНИЯ | 2005 |

|

RU2296977C2 |

| US 5139627 A, 18.08.1992. | |||

Авторы

Даты

2014-03-27—Публикация

2011-12-29—Подача