Изобретение относится к области формирования защитных керамических покрытий на деталях из алюминия и его сплавов или деталях с покрытием из алюминия и его сплавов.

Известно, что даже при соблюдении технологии микродугового оксидирования (МДО) могут возникнуть повреждения поверхности обрабатываемой детали и локальные изменения ее геометрических размеров, вызванные как электрохимической коррозией или дуговыми разрядами (Суминов И.В., Эпельфельд А.В., Людин В.Б., Крит Б.Л. Борисов A.M. Микродуговое оксидирование (теория, технология, оборудование). Москва: Экомет, 2005. 368 с.). Электрохимическая коррозия возникает при изменении состава электролита, которое происходит при неконтролируемом внесении примесей в его состав, обычно на начальном этапе. Дуговые разряды могут возникнуть при локальном увеличении толщины диэлектрического слоя и его пробое. Данные воздействия носят случайный характер, во многом обусловлены формой детали. Однако установить наличие разрушения покрытия детали возможно только при полном прекращении ее обработки и извлечении из гальванической ванны (Людин В.Б., Эпельфельд А.В., Крит Б.Л., Федичкин И.Д., Мелихов В.В., Чудинов Д.Б. Стабильность свойств защитных покрытий, формируемых методом микродугового оксидирования при групповой обработке. Известия высших учебных заведений. Порошковая металлургия и функциональные покрытия.2018; 1:44-50). При этом восстановить исходную форму бракованной детали очень сложно. Так как технология микродугового оксидирования достаточно энергоемка, а значительно поврежденные изделия требуют полной переработки, актуально предотвращение данных режимов МДО.

Известен способ защиты коррозии подземных металлических сооружений (RU 2161789, G01N 17/00, G01N 27/30, опубл. 10.01.2001), заключающийся в том, что блок индикаторов скорости коррозии подземных металлических сооружений содержит не менее трех индикаторов скорости коррозии различной толщины. Путем периодического измерения электропроводимости цепи «индикатор-трубопровод» определяют момент разрушения индикатора. По толщине разрушенного индикаторного стержня судят о состоянии поверхности металлического сооружения.

Наиболее близким аналогом является способ для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций (RU 2692118, G01N 17/02, опубл. 21.06.2019). Способ непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций в коррозионной среде включает размещение в ней изготовленного из материала внутренней стенки оборудования индикаторного электрода, который посредством дополнительно введенного в коррозионную среду вспомогательного электрода анодно поляризуют в гальваностатическом режиме до образования на поверхности электрода стабильно развивающихся питтингов, после чего индикаторный электрод синхронно отключают от источника постоянного тока и подключают через токоизмерительный прибор к стенке, при этом непрерывный контроль питтинговой коррозии осуществляют по величине тока в цепи «стенка - индикаторный электрод». Для реализации этого было разработано специальное устройство.

Однако для известных способов характерно наличие специально изготовленных индикаторов, использование дополнительных устройств, что влечет за собой сложность контроля.

Проблемой, на решение которой направлено изобретение, является разработка простого способа диагностирования повреждения поверхности деталей из алюминия и его сплавов непосредственно при проведении микродугового оксидирования.

Технический результат заключается в предотвращении появления бракованных изделий, что снижает материалоемкость микродугового оксидирования, снижении необоснованных затрат на электроэнергию и повышает энергоэффективность технологического процесса.

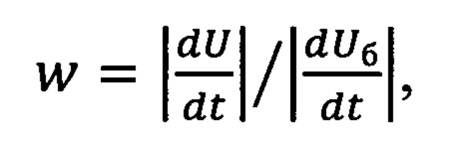

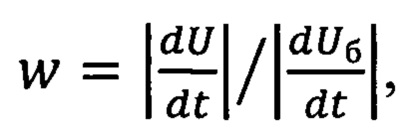

Поставленная проблема решается и указанный технический результат достигается тем, что в способе диагностирования повреждения поверхностного керамического слоя при микродуговом оксидировании алюминия и его сплавов осуществляют контроль технологического процесса микродугового оксидирования фиксированием напряжения на обрабатываемом изделии в данный момент времени, расчетом коэффициента w определяемого как отношение скорости изменения напряжения при микродуговом оксидировании изделия контролируемого технологического процесса в данный момент времени к скорости изменения напряжения процесса микродугового оксидирования без повреждения поверхности, проведением сравнения полученного значения коэффициента w с его критическим значением, которое при отсутствии электрохимической коррозии поверхности не должно выходить за пределы диапазона 0,9-1,0 в промежутке времени 1-15 минут с начала процесса микродугового оксидирования, а при отсутствии повреждения поверхности дуговыми разрядами не должно выходить за пределы диапазона 1,0-1,1 в промежутке времени 225-240 минут с начала процесса микродугового оксидирования, при этом коэффициент w вычисляют по формуле:  в которой

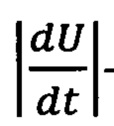

в которой  - это скорость изменения напряжения при микродуговом оксидировании изделия контролируемого технологического процесса;

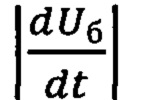

- это скорость изменения напряжения при микродуговом оксидировании изделия контролируемого технологического процесса;  - это скорость изменения напряжения при микродуговом оксидировании изделия без повреждения поверхности.

- это скорость изменения напряжения при микродуговом оксидировании изделия без повреждения поверхности.

Неконтролируемое накапливание в составе электролита различных примесей со временем может приводить к возникновению локальных участков электрохимической коррозии на поверхности изделий при микродуговой обработке. Также из-за неравномерного распределения электрического потенциала по поверхности детали, обусловленного ее формой,могут возникнуть местные мощные дуговые разряды. В результате, формируемый слой оксида алюминия частично разрушается. Поврежденные участки керамического покрытия при этом имеют большую проводимость по сравнению с неповрежденными участками. Кроме этого, агрессивное воздействие щелочи, содержащейся в электролите, на основной материал дополнительно способствует нарушению адгезии керамического слоя к подложке, что вызывает его отслаивание и дальнейшее увеличение проводимости на этих участках. Таким образом, сопротивление изделий при этом уменьшается, что обуславливает изменение значения напряжения на их поверхности, которое легко контролировать.

Для реализации способа диагностирования повреждения формируемого керамического слоя при микродуговом оксидировании алюминия и его сплавов при необходимой плотности тока при содержании в электролите примесей менее 0,01 мг/л для конкретной конфигурации обрабатываемых изделий снимают график изменения напряжения от времени проведения процессами кродугового оксидирования, который можно назвать базовым. При данном содержании примесей повреждения поверхности изделий не возникает. Затем, при МДО обработке последующих партий изделий также снимают график изменения напряжения от времени проведения процесса в режиме реального времении одновременно проводят расчет коэффициента w по формуле:

в которой  - это скорость изменения напряжения при микродуговом оксидировании изделия контролируемого процесса;

- это скорость изменения напряжения при микродуговом оксидировании изделия контролируемого процесса;  - это скорость изменения напряжения при микродуговом оксидировании изделия без повреждения поверхности.

- это скорость изменения напряжения при микродуговом оксидировании изделия без повреждения поверхности.

Так как электрохимическая коррозия на поверхности обычно возникает на начальном этапе обработки, то рассчитывают соотношение скоростей изменения напряжения при текущей обработке к базовой обработке в течение 15 минут после начала микродугового оксидированияи если коэффициент w находится вне диапазона 0,9-1,0, то возникает вероятность более 95%, что поверхность изделий повреждена и дальнейшее микродуговое оксидирование не целесообразно.

На окончательной стадии микродугового оксидирования при значительной толщине сформированного керамического слоя на локальных участках деталей могут возникать мощные дуговые разряды, повреждающие покрытие.

Для реализации способа диагностирования повреждения дуговыми разрядами формируемого керамического слоя при микродуговом оксидировании алюминия и его сплавов при необходимой плотности тока для конкретной конфигурации обрабатываемых изделий снимают график изменения напряжения от времени проведения процессами кродугового оксидирования, который можно назвать базовым. Затем при МДО обработке последующих партий изделий также снимают график изменения напряжения от времени проведения процесса в режиме реального времени и одновременно проводят расчет коэффициента w по формуле:

в которой  - это скорость изменения напряжения при микродуговом оксидировании изделия контролируемого процесса;

- это скорость изменения напряжения при микродуговом оксидировании изделия контролируемого процесса;  - это скорость изменения напряжения при микродуговом оксидировании изделия без повреждения поверхности.

- это скорость изменения напряжения при микродуговом оксидировании изделия без повреждения поверхности.

Так как дуговые разряды на поверхности обычно возникают на заключительном этапе обработки, то рассчитывают соотношение скоростей изменения напряжения при текущей обработке к базовой обработке в течение 225-240 минут после начала микродугового оксидированияи если коэффициент w находится вне диапазона 1,0-1,1, то возникает вероятность более 95%, что поверхность изделий повреждена и дальнейшее микродуговое оксидирование не целесообразно.

Выбор величин критического значения соотношения w был обусловлен тем, чтобы вероятность повреждения поверхности составляла более 95%.

Осуществление способа диагностирования повреждения формируемого керамического слоя при микродуговом оксидировании алюминия и его сплавов представлено в примерах 1-4.

Пример 1

Образец из дюралюминия Д16 помещали в электролит следующего состава: NaOH - 1 г/л; жидкое стекло - 6 г/л; дистиллированная вода до 1 л, при последовательном чередовании положительных и отрицательных импульсов напряжения с частотой 50 Гц, плотность тока 10 А/дм2.

При этом фиксировали значения напряжения на поверхности изделия в зависимости от времени обработки.

Затем в электролит состава добавляли детерминанту коррозии, в качестве которой использовали NaCl в количестве - 1 г/л. При этом также фиксировали значения напряжения на поверхности изделия в зависимости от времени обработки.

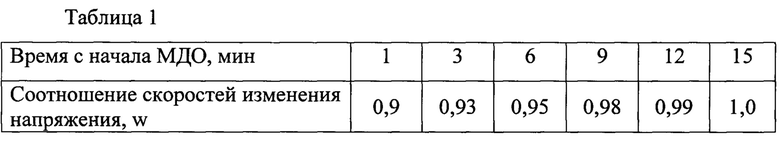

Так как электрохимическая коррозия обычно возникает на начальном этапе микродугового оксидирования, то значения напряжения на обрабатываемом изделии фиксировали в промежутке времени 1-15 минут с начала МДО. После этого рассчитывали значение соотношения скоростей изменения напряжения коэффициент w и сравнивали его с критическим значением. Результаты представлены в таблице 1.

Как видно из приведенных результатов, расчетное соотношение скоростей изменения напряжения не выходит за пределы диапазона 0,9-1,0.

После окончания микродугового оксидирования при визуальном осмотре повреждений поверхности изделий не обнаружено.

Пример 2

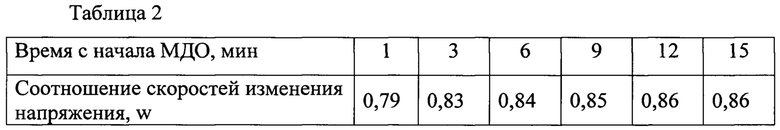

Пример осуществляли аналогично примеру 1, но в электролите, где использовали соль NaCl, ее количество было увеличено до 2 г/л. При этом также рассчитывали значение соотношения скоростей изменения напряжения коэффициент w и сравнивали его с критическим значением. Результаты представлены в таблице 2.

Как видно из приведенных результатов, соотношение скоростей изменения напряжения вышло за пределы диапазона 0,9-1,0.

После извлечения из электролита повреждение поверхности из-за электрохимической коррозии было обнаружено на 5% деталей.

Пример 3

Образец из дюралюминия Д16 помещали в электролит следующего состава: МаОН - 1 г/л; жидкое стекло - 6 г/л; дистиллированная вода до 1 л, при последовательном чередовании положительных и отрицательных импульсов напряжения с частотой 50 Гц, плотность тока 10 А/дм2.

При этом фиксировали значения напряжения на поверхности изделия в зависимости от времени обработки.

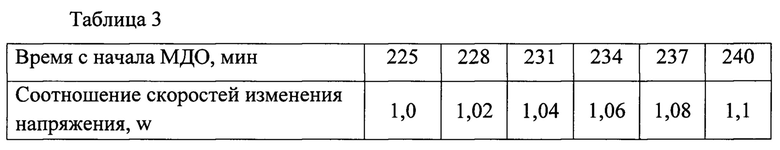

Затем для провоцирования возникновения дуговых разрядов было увеличено содержание жидкого стекла в электролите до 10 г/л. При этом также фиксировали значения напряжения на поверхности изделия в зависимости от времени обработки. Так как дуговые разряды обычно возникают на заключительном этапе микродугового оксидирования, то напряжение фиксировали в промежутке времени 225-240 минут с начала МДО. Затем рассчитывали соотношение изменения скоростей напряжения и сравнивали с допустимым диапазоном коэффициента w. Результаты представлены в таблице 3.

Как видно из приведенных результатов, расчетный коэффициент w находится вдопустимом диапазоне для режима дуговых разрядов.

После извлечения из электролита повреждение поверхности образцов в результате воздействия дуговых разрядов не было обнаружено.

Пример 4

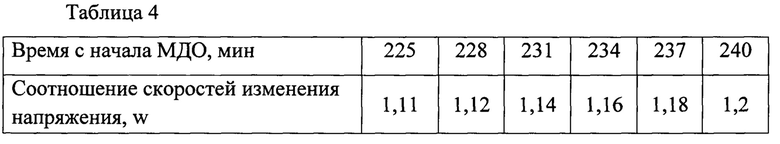

Пример осуществляли аналогично примеру 3, но во втором электролите было увеличено содержание жидкого стекла в электролите до 14 г/л. При этом фиксировали значения напряжения на поверхности изделия в зависимости от времени обработки. Затем рассчитывали соотношение изменения скоростей напряжения и сравнивали с допустимым диапазоном коэффициента w. Результаты представлены в таблице 4.

Как видно из приведенных результатов, расчетный коэффициент w вышел из допустимого диапазона для режима дуговых разрядов.

После извлечения из электролита повреждение поверхности в результате воздействия дуговых разрядов было обнаружено на 5% деталей.

Представленные примеры выполнения заявляемого способа диагностирования повреждения формируемого керамического слоя при микродуговом оксидировании алюминия и его сплавов подтверждают, что за счет фиксации соотношения скоростей изменения напряжения и сравнивания его с критическим значением с высокой долей вероятности можно прогнозировать повреждения керамического слоя. Это влечет за собой повышение энергоэффективности процесса микродугового оксидирования, снижение его материалоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2016 |

|

RU2671311C2 |

| Устройство для микродугового оксидирования | 2014 |

|

RU2613250C2 |

| Способ обработки титана и его сплавов с целью повышения его коррозионной стойкости и электролит для микродугового оксидирования титана и его сплавов с целью повышения коррозионной стойкости | 2021 |

|

RU2756672C1 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2014 |

|

RU2581956C1 |

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2004 |

|

RU2345180C2 |

| Способ мониторинга и управления процессом микродугового оксидирования с использованием метода акустической эмиссии | 2023 |

|

RU2807242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 1992 |

|

RU2049162C1 |

| СПОСОБ ФОРМИРОВАНИЯ КЕРАМИЧЕСКОГО ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ КАМУФЛЯЖНОЙ ОКРАСКИ РАЗЛИЧНЫХ ОТТЕНКОВ НА ИЗДЕЛИИ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА ИЛИ ЕГО СПЛАВА И КЕРАМИЧЕСКОЕ ЗАЩИТНО-ДЕКОРАТИВНОЕ ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2786993C1 |

Изобретение относится к области формирования защитных керамических покрытий на деталях из алюминия и его сплавов или деталях с покрытием из алюминия и его сплавов. При микродуговом оксидировании алюминия и его сплавов осуществляют контроль технологического процесса фиксированием напряжения на обрабатываемом изделии в данный момент времени, расчетом коэффициента w, определяемого как отношение скорости изменения напряжения при микродуговом оксидировании изделия контролируемого технологического процесса в данный момент времени к скорости изменения напряжения процесса микродугового оксидирования без повреждения поверхности, проведением сравнения полученного значения коэффициента w с его критическим значением, которое при отсутствии электрохимической коррозии поверхности не должно выходить за пределы диапазона 0,9-1,0 в промежутке времени 1-15 минут с начала процесса микродугового оксидирования, а при отсутствии повреждения поверхности дуговыми разрядами не должно выходить за пределы диапазона 1,0-1,1 в промежутке времени 225-240 минут с начала процесса микродугового оксидирования. Технический результат заключается в предотвращении появления бракованных изделий, что снижает материалоемкость микродугового оксидирования, снижении необоснованных затрат на электроэнергию и повышает энергоэффективность технологического процесса. 4 табл., 4 пр.

Способ диагностирования повреждения поверхностного керамического слоя при микродуговом оксидировании алюминия или его сплавов, заключающийся в том, что осуществляют контроль технологического процесса микродугового оксидирования алюминия и его сплавов фиксированием напряжения на обрабатываемом изделии в данный момент времени, расчетом коэффициента w, определяемого как отношение скорости изменения напряжения при микродуговом оксидировании изделия контролируемого технологического процесса в данный момент времени к скорости изменения напряжения процесса микродугового оксидирования без повреждения поверхности, проведением сравнения полученного значения коэффициента w с его критическим значением, которое при отсутствии электрохимической коррозии поверхности не должно выходить за пределы диапазона 0,9-1,0 в промежутке времени 1-15 минут с начала процесса микродугового оксидирования, а при отсутствии повреждения поверхности дуговыми разрядами не должно выходить за пределы диапазона 1,0-1,1 в промежутке времени 225-240 минут с начала процесса микродугового оксидирования, при этом коэффициент w вычисляют по формуле:  в которой

в которой  - это скорость изменения напряжения при микродуговом оксидировании изделия контролируемого технологического процесса;

- это скорость изменения напряжения при микродуговом оксидировании изделия контролируемого технологического процесса;  - это скорость изменения напряжения при микродуговом оксидировании изделия без повреждения поверхности.

- это скорость изменения напряжения при микродуговом оксидировании изделия без повреждения поверхности.

| Способ контроля качества покрытий деталей из алюминиевых сплавов, работающих в условиях кавитации | 2018 |

|

RU2690082C1 |

| Способ мониторинга и управления процессом микродугового оксидирования с использованием метода акустической эмиссии | 2023 |

|

RU2807242C1 |

| Способ и устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций | 2017 |

|

RU2692118C2 |

| СПОСОБ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2440445C1 |

| CN 102621391 A, 01.08.2012 | |||

| CN 115125598 A, 30.09.2022. | |||

Авторы

Даты

2025-06-06—Публикация

2024-07-01—Подача